1

Изобретение относится к конструкциям контактных аппаратов для систем газ (пар) жидкость и может быть использовано в процессах абсорбции, ректификации и т.п. тепломассообменных процессах.

Известен аппарат для контактирования газа и жидкости, содержащий вертикальньш цилиндрический корпус и трубчатый теплообменник, расположенный в 1верхней части корпуса 1.

Известен также аппарат для контактирования газа и жидкости, содержащий вертикальный цилиндрический корпус, трубчатый теплообменник, установленный в верхней части корпуса, распределительное устройство, размешенное в нижней части корпуса и выполненное в виде горизонтальной перфорированной тарелки с патрубками, закрепленнь1ми в отверстиях, насадку, выполненную в виде плоскопараллельных пластин, и штуцеры ввода и вывода газа и жидкости 2.

Общим недостатком известных аппаратов является их низкая интенсивность, поскольку величина поверхности контакта фаз в объеме

этих аппаратов определяется в основном геометрической поверхностью рабочих труб или пластин,.по которым течет пленка жидкости ,

Цель интенсификации процесса - увеличение поверхности контакта фаз. Аппарат снабжен наклонными желобами, закрепленными на нижних торцах пластин, расположенных между теплообменником и распределительным устройством, которое снабжено установленным на периферии тарелки вертикальным цилиндром, отделяющим от корпуса сборную камеру, причем отнощение расстояния между распределительным устройством и теплообменником к диаметру патрубков составляет 5-30.

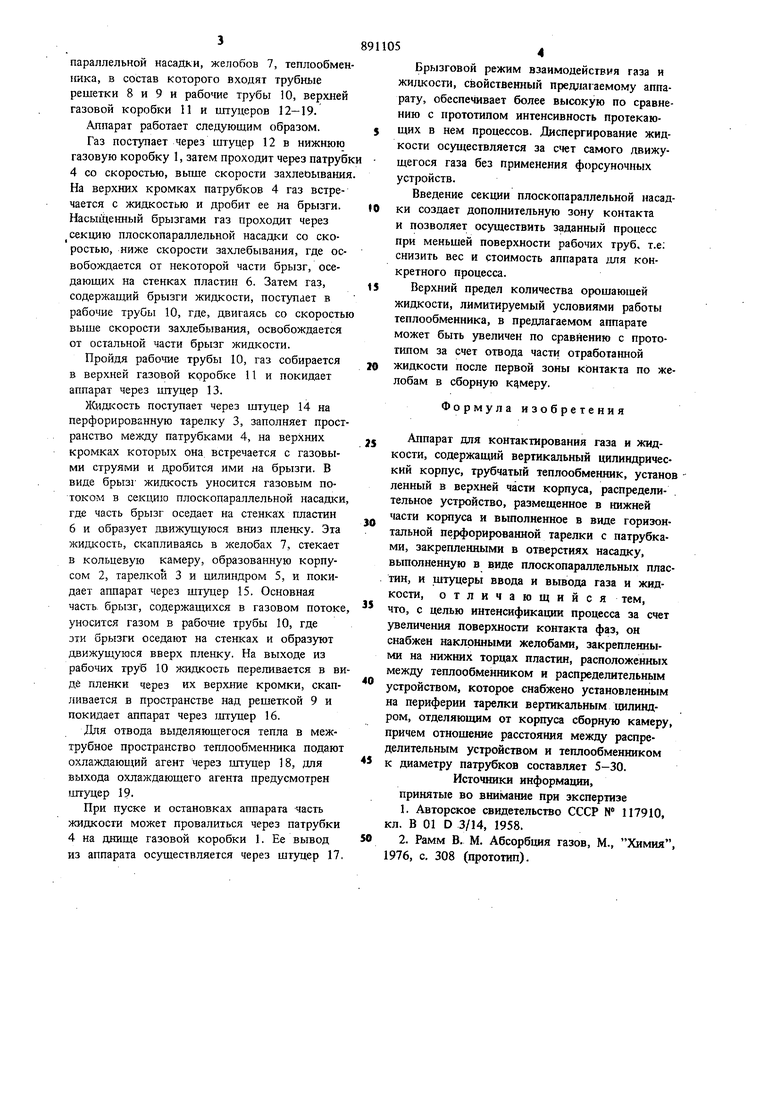

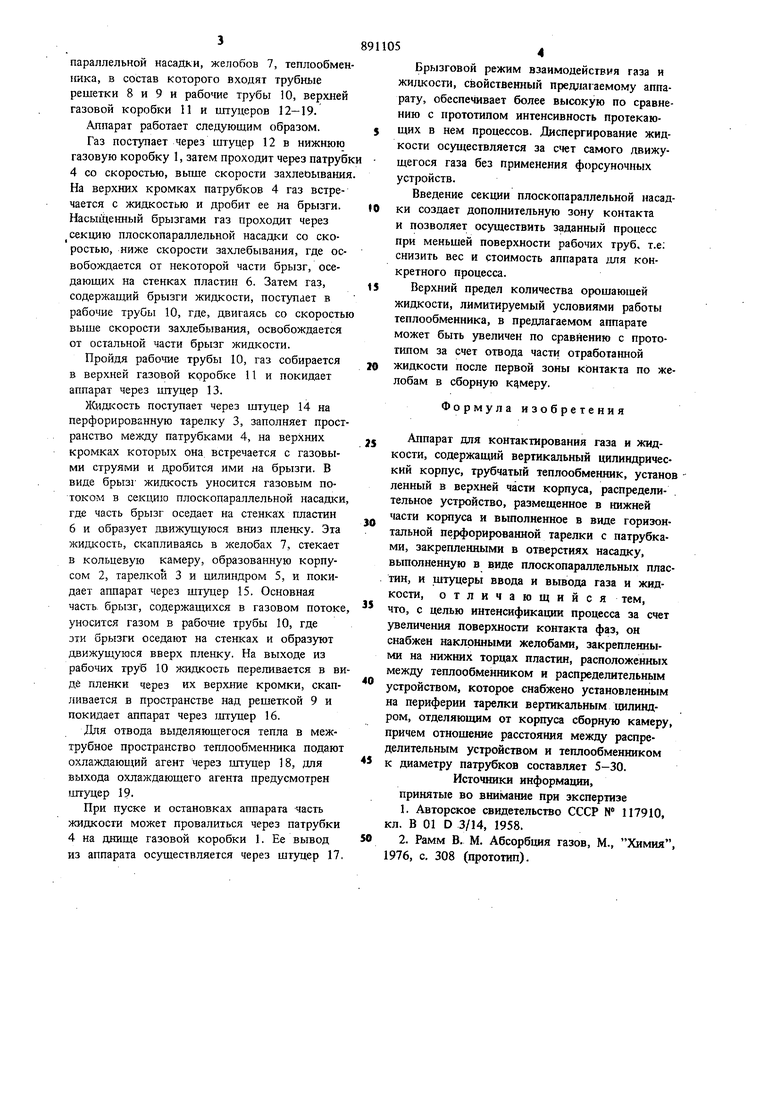

На фиг.1 изображен аппарат,общий вид, про-г дольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Аппарат состоит из нижней газовой коробки 1, корпуса 2, распределительного устройства, включающего перфорированную тарелку 3, укрепленные в ней короткие патрубки 4 и вертикальный цилиндр 5, пластин 6 плоскопараллельной насадки, желобов 7, теплообмен ника, в состав которого входят трубные решетки 8 и 9 и рабоше трубы 10, верхней газовой коробки 11 и штуцеров 12-19. Аппарат работает следующим образом. Газ поступает через штуцер 12 в нижнюю газовую коробку 1, затем проходит через патруб 4 со скоростью, выше скорости захлеоывания На верхних кромках патрубков 4 газ встречается с жидкостью и дробит ее на брызги. Насыщенный брызгами газ проходит через секцию плоскопараллельной насадки со скоростью, ниже скорости захлебывания, где освобождается от некоторой части брызг, оседающих на стенках пластин 6. Затем газ, содержащий брызги жидкости, поступает в рабочие трубы 10, где, двигаясь со скорость выше скорости захлебывания, освобождается от остальной части брызг жидкости. Пройдя рабочие трубы 10, газ собирается в верхней газовой коробке 11 и покидает аппарат через штуцер 13. И{идкость поступает через штуцер 14 на перфорированную тарелку 3, заполняет прост ранство между патрубками 4, на верхних кромках которых она встречается с газовыми струями и дробится ими на брызги. В виде брызг жидкость уносится газовым потоком в секцию плоскопараллельной насадки где часть брызг оседает на стенках пластин 6 и образует движущуюся вниз пленку. Эта жидкость, скапливаясь в желобах 7, стекает в кольцевую камеру, образованную корпусом 2, тарелкой 3 и цилиндром 5, и покидает аппарат через щтуцер 15. Основная часть брызг, содержащихся в газовом потоке уносится газом в рабочие трубы 10, где эти брызги оседают на стенках и образуют движущуюся вверх пленку. На выходе из рабочих труб 10 жидкость переливается в ви де пленки через их верхние кромки, скапливается в пространстве над решеткой 9 и покидает аппарат через иггуцер 16. Для отвода выделяющегося тепла в межтрубное пространство теплообменника подают охлаждающий агент через штуцер 1 В, для выхода охлаждающего агента предусмотрен штуцер 19При пуске и остановках аппарата часть жидкости может провалиться через патрубки 4 на днище газовой коробки 1. Ее вывод из аппарата осуществляется через штуцер 17 Брызговой режим взаимодействия газа и жидкости, свойственный предлагаемому аппарату, обеспечивает более высокую по сравнению с прототипом интенсивность протекающих в нем процессов. Диспергирование жидкости осуществляется за счет самого движущегося газа без применения форсуночных устройств. Введение секции плоскопараллельной насадки создает дополнительную зону контакта и позволяет осуществить заданный процесс при меньшей поверхности рабочих труб, т.е; снизить вес и стоимость аппарата для конкретного процесса. Верхний предел количества орошающей жидкости, лимитируемый условиями работы теплообменника, в предлагаемом аппарате может быть увеличен по сравнению с прототипом за счет отвода части отработа1шой жидкости после первой зоны контакта по желобам в сборную камеру. Формула изобретения Аппарат для контактирования газа и жидкости, содержащий вертикальный цилиндрический корпус, трубчатый теплообменник, установ ленный в верхней части корпуса, распределительное устройство, размещенное в нижней тасти корпуса и выполиеиное в виде горизонтальной перфорированной тарелки с патрубками, закрепленными в отверстиях насадку, выполненную в виде плоскопараллельных пластин, и штуцеры ввода и вывода газа и жидкости, отличающийся тем, что, с целью интенсификации процесса за счет увеличения поверхности контакта фаз, он снабжен наклонными желобами, закрепленными на нижних торцах пластин, расположенных между теплообменником и распределительным устройством, которое снабжено установленным на периферии тарелки вертикальным цилиндром, отделяющим от корпуса сборную камеру, причем отношение расстояния между распределительным устройством и теплообменником к диаметру патрубков составляет 5-30. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 117910, кл. В 01 D 3/14, 1958. 2.Рамм В. М. Абсорбция газов, М., Химия, 1976, с. 308 (прототип).

/3

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ | 2002 |

|

RU2213613C1 |

| СПОСОБ ОБРАБОТКИ ГАЗА ЖИДКОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164441C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗА | 2002 |

|

RU2240173C2 |

| Устройство для проведения массообменных процессов | 1982 |

|

SU1053843A1 |

| Аппарат для пылеулавливания и массообмена | 1990 |

|

SU1834693A3 |

| МАССООБМЕННЫЙ АППАРАТ С РЕГУЛЯРНОЙ НАСАДКОЙ | 2002 |

|

RU2251442C2 |

| Пленочный теплообменник | 1988 |

|

SU1615528A1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| Ректификационная колонна | 1982 |

|

SU1101249A1 |

Авторы

Даты

1981-12-23—Публикация

1974-08-01—Подача