Изобретение относится к технологии электрополирования поверхности лопаток турбомашин и может быть использовано для обработки лопаток блисков и лопаток в составе секторов для повышения их эксплуатационных характеристик.

С повышением шероховатости поверхности ответственных металлических деталей, работающих в условиях воздействия значительных знакопеременных нагрузок, например валов, лопаток газовых турбин и т.п., резко снижаются их эксплуатационные характеристики. Качество обработки поверхности пера лопаток существенно влияет на их прочностные характеристики, так например, повышение класса чистоты поверхности способствует увеличению предела выносливости и статической прочности лопаток (В.Ф. Макаров, Е.Н. Бычина, А.О. Чуян. Математическое моделирование процесса полирования лопаток газотурбинных двигателей // Авиационно-космическая техника и технология. №8 (85), 2011, с. 11-14). Развитая шероховатость поверхности лопаток газовых турбин приводит к ухудшению газодинамической устойчивости газотурбинного двигателя (ГТД), к возрастанию аэродинамических потерь, приводящих к снижению КПД, к потере мощности, росту удельных расходов и к снижению экономичности двигателя или газотурбинной установки.

В то же время производство и ремонт лопаток газотурбинных двигателей (ГТД) и установок (ГТУ), в связи с высокими требованиями к качеству поверхности (Ra≤0,32…0,16 мкм), характеризуется значительной трудоемкостью их финишной обработки. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Известен способ полирования поверхности детали кругом, при котором детали (лопатке турбины) сообщают возвратно-поступательное перемещение относительно инструмента (А.С. СССР №1732604. МПК B24B 19/14. Способ полирования пера лопаток ГТД лепестковым кругом. Опубл. Бюл. № 1, 2014 г.), в котором полирование производят с деформацией лепесткового круга.

Известен также способ обработки, позволяющий полировать криволинейную кромку пера лопаток газовой турбины заправленным по радиусу полировальным кругом, движущимся вдоль пера лопатки (Патент РФ №2379170. МПК B24B 19/14. Способ обработки лопаток газотурбинных двигателей. Опубл. 2010 г.).

Однако применение в известных способах полирования поверхности детали механического воздействия вызывает ухудшение параметров качества поверхностного слоя материалов, что приводит к снижению ее эксплуатационных характеристик, особенно в случаях обработки таких деталей как лопатки турбины с тонким пером.

Наиболее перспективными методами обработки деталей сложной формы, в частности лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.1986].

Известен также способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, опубл. 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК B23H 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.1991].

Однако известные способы электрополирования не позволяют производить однородную обработку поверхности детали из металлического сплава, особенно деталей сложной формы.

Известен также способ полирования металлической детали, заключающийся в заполнении электропроводящими гранулами рабочего контейнера, выполненного из электропроводного материала, закрепление детали на держателе, погружении детали в электропроводящие гранулы, заполняющие контейнер, подключении детали к аноду, а контейнера к катоду [ WO 2017186992 - |Method for smoothing and polishing metals via ion transport by means of free solid bodies, and solid bodies for carrying out said method. Опубл. 2017.11.02].

Однако известный способ [WO 2017186992] обладает низкой надежностью и не может быть использован для обработки поверхности ответственных деталей, таких как лопатки турбомашин, поскольку происходит хаотичное взаимодействие поверхности с гранулами, что приводит к неоднородной обработки поверхности, приводящих к снижению эксплуатационных характеристик обработанных деталей.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ сухого электрополирования лопатки турбомашины, включающий установку обрабатываемого пера лопатки в электрод, охватывающий упомянутое перо лопатки с зазором, в котором расположена лента из ионитов, обеспечение контакта упомянутой ленты со всей обрабатываемой поверхностью упомянутого пера и с упомянутым охватывающим электродом, перемещение упомянутой ленты в упомянутом зазоре относительно поверхности упомянутого пера, подачу противоположного по знаку электрического потенциала на лопатку и охватывающий электрод, обеспечивающего ионный унос металла с поверхности пера лопатки [Патент РФ №2734206. МПК C25F 3/16. Способ ионного полирования детали. Опубл 13.10.2020]

Однако известный способ-прототип [Патент РФ №2734206.] обладает низким качеством и надежностью обработки и не может быть использован для полирования лопаток турбомашин, из-за неравномерного уноса материала пера лопатки с различных участков его поверхности (торца, входной и выходной кромок), приводящих к снижению эксплуатационных характеристик обработанных лопаток турбомашин.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и надежности обработки пера лопатки турбомашины.

Техническим результатом изобретения является повышение качества и надежности обработки поверхности пера лопатки за счет повышения однородности обработки ее поверхности и обеспечения заданной геометрии пера лопатки.

Технический результат достигается за счет того, что в способе сухого электрополирования лопатки турбомашины, включающем установку обрабатываемого пера лопатки в электрод, охватывающий упомянутое перо лопатки с зазором, в котором расположена лента из ионитов, обеспечение контакта упомянутой ленты со всей обрабатываемой поверхностью упомянутого пера и с упомянутым охватывающим электродом, перемещение упомянутой ленты в упомянутом зазоре относительно поверхности упомянутого пера, подачу противоположного по знаку электрического потенциала на лопатку и охватывающий электрод, обеспечивающего ионный унос металла с поверхности пера лопатки в отличие от прототипа используют составной охватывающий электрод, состоящий из электрода эквидистантного по форме спинке пера лопатки и из электрода эквидистантного по форме корыту пера лопатки, используют две ленты из ионитов, одну ленту протягивают со стороны корыта, вторую со стороны спинки и прижимают ленты упомянутыми электродами со стороны спинки и корыта до образования зазора заданной величины, обе ленты перемещают в направлении от входной кромки пера до выходной кромки пера лопатки, а в зоне входной кромки пера производят поперечные относительно продольной оси пера лопатки вибрационные движения пера лопатки, обеспечивающие равномерную обработку входной кромки пера.

Кроме того возможны следующие, дополнительные приемы выполнения способа: вибрационное движение лопатки относительно охватывающего электрода осуществляют с частотой от 30 до 200 Гц, амплитудой от 0,1 до 2 мм, толщину упомянутой ленты берут на 10…30% больше величины упомянутого зазора, в качестве упомянутой ленты используют ленту из волокон ионообменных смол, полученных на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм, а обработку упомянутой лентой проводят подавая на деталь положительный, а на упомянутую ленту отрицательный электрический потенциал от 12 до 35 В; обработку упомянутой лентой проводят в импульсном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, периоде импульсов от 4,3 до 72 мкс, при амплитуде тока положительной полярности во время импульса от + 20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапецеидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 до 70 мкс; используют лопатку турбомашины, выполненную из легированной стали, а в качестве электролита для пропитки упомянутой ленты используют один из следующих водных растворов: или NH4Fс концентрацией от 6 до 24 г/л, или NaFс концентрацией от 4 до 18 г/л, или KF с концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л, или смеси NaF и KF при содержании NaF - от 3 до 14 г/л и KF - от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л и NaF - от 35 до 55 г/л, или смеси NH4F, NaF и KF при содержании NH4F - от 3 до 9 г/л и KF - от 20 до 30 г/л, и NaF - от 10 до 25 г/л, или смеси NH4F и HF при содержании NH4F - от 5 до 15 г/л и HF - от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролитах составов, мас. %: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Серная кислота - 10-30

Ортофосфорная кислота - 40-80

Блок-сополимер окисей этилена и пропилена - 0,05-1,1

Натриевая соль сульфированного бутилолеата - 0,01-0,05

Вода - остальное;

используют лопатку турбомашины, выполненную из титанового сплава, а в качестве электролита для пропитки упомянутой ленты используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л, или водного раствора с содержанием 30-50 г/л KF⋅2H2O и 2-5 г/л CrO3; используют лопатку турбомашины, выполненную из никелевого сплава, а в качестве электролита для пропитки упомянутой ленты используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6-9,0 г/л, или водный раствор сульфата аммония с концентрацией 0,8-3,4 или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

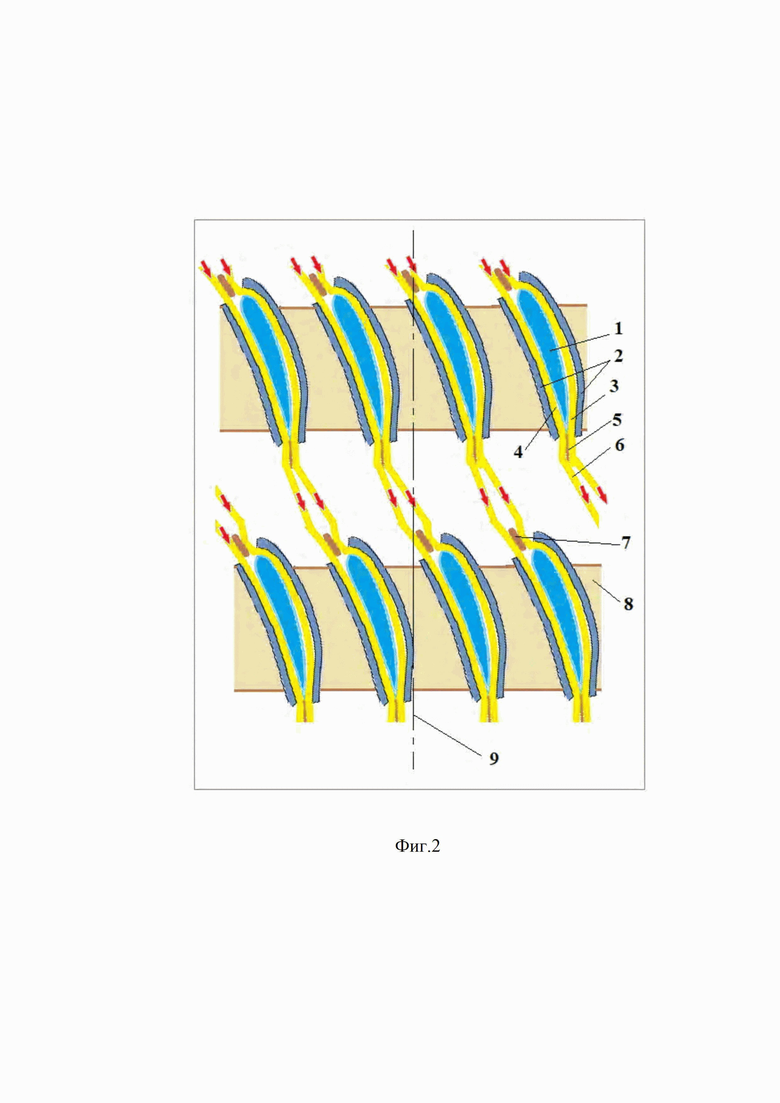

в качестве обрабатываемой лопатки используют лопатку в составе секторов с лопатками или моноколес с лопатками, секторы или моноколеса располагают последовательно друг за другом на одной оси, соответствующей оси сектора или моноколеса при установке его в двигателе турбомашины, проводят по крайней мере две ленты, по крайней мере для одной лопатки каждого сектора или моноколеса, прижамая упомянутым составным охватывающим электродом перо каждой из обрабатываемых лопаток и производят их одновременную обработку.

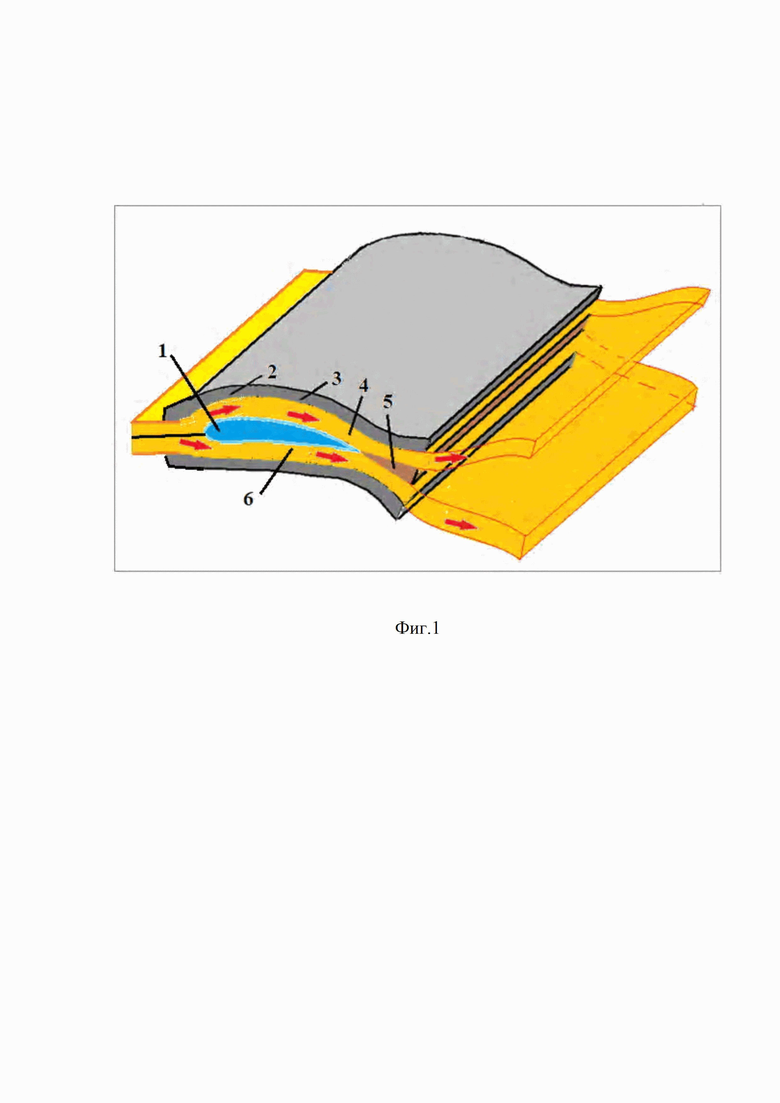

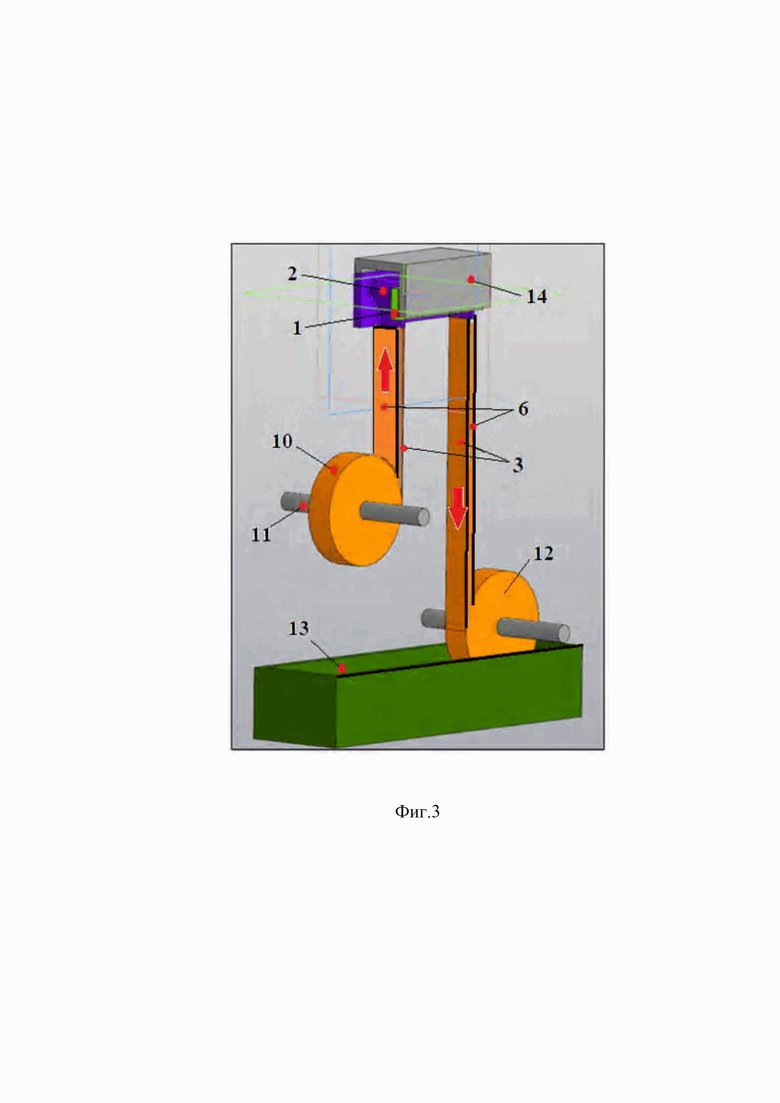

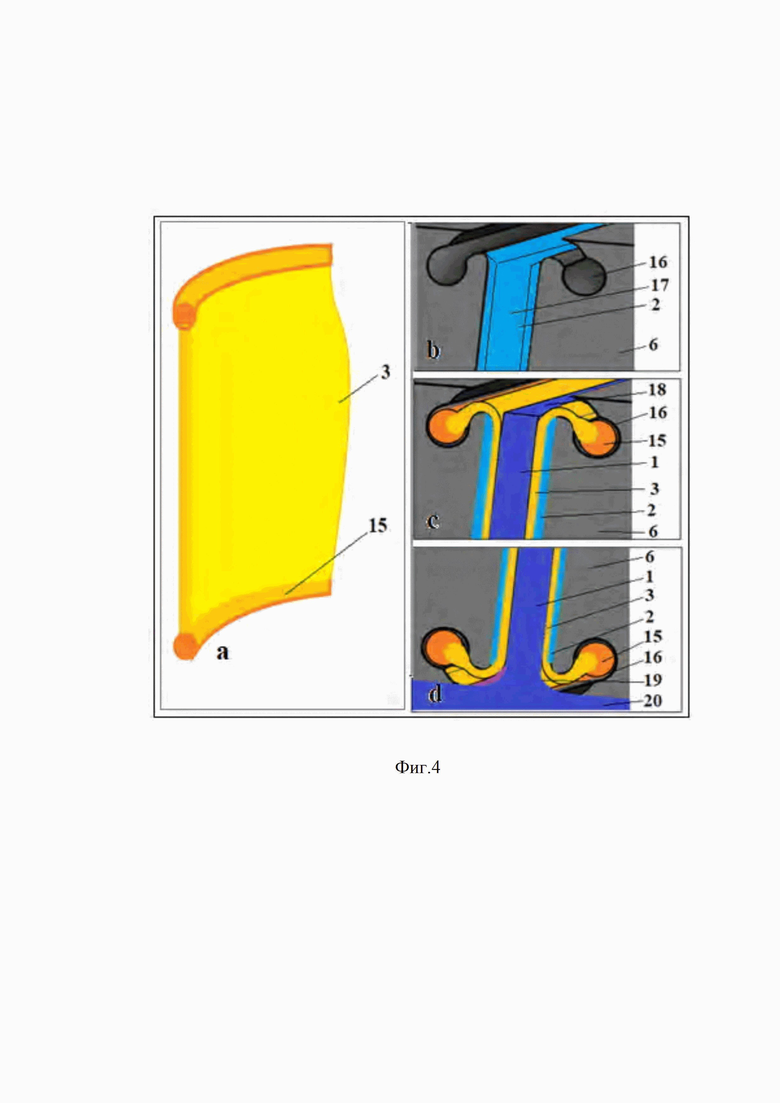

Сущность изобретения поясняется чертежами. На фиг. 1 показана схема обработки пера лопатки двумя лентами. На фиг. 2 изображена схема одновременной обработки нескольких лопаток или лопаток в составе сектора или моноколеса. На фиг 3 - внешний вид устройства для полирования двумя лентами и емкостью для регенерации. На фигуре 4 - изображена лента с гибкими боковыми направляющими и направляющими внутреннего электрода Фигуры с 1 по 4 содержат: 1 - перо лопатки (лопатка), 2 - охватывающий электрод, 3 - лента для спинки, 4 - зазор между пером лопатки и охватывающим электродом, 5 - разделительная перегородка, 6 - лента для корыта, 7 - вибратор-разделитель, 8 - сектор или моноколесо с лопатками, 9 - ось сектора или моноколеса, 10 - подающая бобина, 11 - механизм подачи и перемещения ленты, 12 - принимающая бобина, 13 - емкость для регенерации, 14 - устройство для электрополирования, 15 - направляющие полосы ленты, 16 - направляющие полости электрода, 17 - полость охватывающего электрода, 18 - верхний торец пера, 19 - переход от пера лопатки к ее основанию, 20 - основание лопатки (красными стрелками обозначено направление движения ленты).

Заявляемый способ сухого электрополирования пера лопатки турбомашины в процессе его изготовления или восстановительного ремонта осуществляется следующим образом.

Закрепляют обрабатываемую лопатку в держателе с прижимным устройством (фиг. 1, фиг. 2, фиг. 3) и размещают перо лопатки 1 между двумя половинками охватывающего электрода 2 таким образом, чтобы электрод 2 и обрабатываемая лопатка (перо лопатки) 1 не касались друг друга. При этом, между электродом 2 и пером лопатки 1 оставляют зазор 4, обеспечивающий свободное перемещение в нем ленты 3 и ленты 6, выполненных из волокон ионитов. Ленты 3 и 6 одновременно контактируют с внешним электродом 2 и лопаткой 1. Заправляют ленту 3 в зазор 4 между спинкой пера лопатки 1 и половинкой электрода 2 охватывающего спинку пера лопатки 1, а ленту 6 - в зазор 4 между корытом пера лопатки 1 и половинкой электрода 2 охватывающего корыто пера лопатки 1. Включают привод механизма подачи и перемещения лент, обеспечивая постоянное перемещение ленты 3 и ленты 6 в зазоре 4 (например, ее перемоткой с одной бобины 9 на другую) (фиг. 3). Лопатку 1 с охватывающим электродом 2 помещают в устройство для полирования 14. Используют составной охватывающий электрод 2, состоящий из двух половинок: из электрода эквидистантного по форме спинке пера лопатки 1 и из электрода эквидистантного по форме корыту пера лопатки 1. Используют две ленты из ионитов, одну ленту 6 протягивают со стороны корыта, вторую ленту 3 со стороны спинки. Ленты 3 и 6 прижимают электродами со стороны спинки и корыта до образования зазора 4 заданной величины. Обе ленты 3 и 6 перемещают в направлении от входной кромки пера 1 до выходной кромки пера 1 лопатки. В зоне входной кромки пера 1 производят поперечные относительно продольной оси пера лопатки 1 вибрационные движения пера лопатки 1, обеспечивающие равномерную обработку входной кромки пера 1. Вибрацию производят вибратором-разделителем 7, разделяющего ленты 3 и 6 в зоне входной кромки пера 1. В зоне выходной кромки пера 1 используют разделительную перегородку 5. Для обеспечения однородности обработки ленты 3 и 6 можно перемещать с одинаковой скоростью используя по одной общей принимающей бобине 12 и подающей бобине 10 (фиг. 3).

При обработке нескольких лопаток 1 одновременно или обработке лопаток в составе сектора или моноколеса 8 лопатки размещают в пакет с охватывающими электродами 2 и заряженных по две ленты 3 и 6 для каждой лопатки и закрепляют держателем с прижимным устройством (не показано) . При этом, в лентах 3 и 6 поддерживается требуемый уровень содержания электролита за счет опускания бобины 10 и 12 в емкость для регенерации 13. Для интенсификации процесса ленты 3 и 6 можно дополнительно приводить в вибрационное движение. Для надежного закрепления лент 3 и 6 в охватывающем электроде 2 на лентах предусмотрены гибкие направляющие полосы 15, заправляемые в направляющие полости охватывающего электрода 16 (фиг. 4). Кроме того, направляющие полосы 15, перемещаясь в направляющих электрода 16 плавно отводят ленту 3 и ленту 6 от верхнего торца 18 пера лопатки 1 и в области перехода от пера к основанию 19, что позволяет избежать чрезмерного уноса материала с верхнего торца 18 пера лопатки 1 и обеспечить плавный переход в области перехода от пера лопатки к основанию 19. В процессе полирования на обрабатываемую лопатку 1 и охватывающий электрод 2 подают электрический потенциал и включают вибратор-разделитель 7 и привод механизма 11 подачи и перемещения лент 3 и 6. Ленты 3 и 6, перемещаясь в зазоре 4 между пером лопатки 1 и электродом 2 и производит полирование поверхности пера лопатки 1 за счет ионного уноса материала с микровыступов пера лопатки 1. Полирование производят до получения заданной шероховатости поверхности пера лопатки 1 и радиусов закругления его входной и выходной кромок. Перемещение лент 3 и 6 может осуществляться в одном направлении, возвратно-поступательно с преимущественным суммарным перемещением в выбранном направлении, а также по замкнутому циклу с использованием петли Мебиуса.

Вибрационное движение лопатки 1 относительно охватывающего электрода 2 осуществляют при возвратно-поступательном движении лопатки 1, вдоль ее продольной оси с частотой от 30 до 200 Гц, амплитудой от 0,1 до 2 мм, толщину ленты 3 для обеспечения надежного контакта с поверхностями пера лопатки 1 и охватывающего электрода 2 берут на 10…30% большей величины зазора 4.

После окончания обработки готовую лопатку 1 вынимают и складывают в тару для хранения. При этом, в зависимости от конфигурации пера лопатки 1 можно использовать различные варианты внешнего охватывающего электрода 2 (в виде сплошной изогнутой пластины, пластины с перфорациями, сетки и т.п.) и величины зазора 4.

Электрополирование пера лопатки 1 (фиг. 1) проводят посредством протекания электрохимических процессов (ионного уноса материала детали 1) между деталью 1 и внешним электродом 2 через ленты 3 и 6, выполненных из волокон ионитов (анионитов), пропитанных раствором электролита, обеспечивающего электропроводность лент 3 и 6 и ионный унос металла с поверхности детали 1 с удалением с нее микровыступов.

Устанавливают составной охватывающий электрод 2 вокруг пера лопатки 1, обеспечивают контакт всей полируемой поверхности пера лопатки 1 с лентами 3 и 6, а также лент 3 и 6 с электродом 2, приводят ленты 3 и 6 в движение, перемещая ее при вибрации через зазор 4, подают на лопатку 1 и охватывающий электрод 2 электрический потенциал, обеспечивающий ионный унос металла при протекании электрического тока через ленты 3 и 6 с поверхности обрабатываемого пера лопатки 1 и его полирование до получения заданной шероховатости полируемой поверхности. При обработки лопатку 1 можно дополнительно приводить в возвратно-поступательное движение относительно ее продольной оси, без касания с охватывающим электродом 2.

В качестве анионитов для лент 3 и 6 используют ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм.

Электрополирование лентами 3 и 6 проводят либо подавая на перо лопатки 1 положительный, а на внешний электрод 2 отрицательный электрический потенциал, величиной от 12 до 35 В, либо в импульном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 100 Гц, периода импульсов от 50 мкс до 10 мкс, при амплитуде тока положительной полярности во время импульса +50 А и их длительности 0,4 до 0,8 мкс, при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 до 0,4 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс.

При полировании лопатки турбомашины, выполненной из легированной стали, в качестве электролитов для пропитки лент 3 и 6 из анионитов используют один из следующих водных растворов: или NH4F, концентрацией от 6 до 24 г/л, или NaF, концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л, или смеси NaF и KF при содержании NaF - от 3 до 14 г/л и KF - от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л и KF - от 35 до 55 г/л, или смеси NH4F, NaF и KF при содержании NH4F - от 3 до 9 г/л и KF - от 20 до 30 г/л, и NaF - от 10 до 25 г/л, или смеси NH4F и HF при содержании NH4F - от 5 до 15 г/л и HF - от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролитах составов, мас. %: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Серная кислота - 10-30

Орто-фосфорная кислота - 40-80

Блок-сополимер окисей этилена и пропилена - 0,05-1,1

Натриевая соль сульфированного бутилолеата - 0,01-0,05

Вода - Остальное.

При полировании лопатки турбомашины выполненной из титанового сплава, в качестве электролитов для пропитки лент 3 и 6 из анионитов используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л, или водного раствора с содержанием 30-50 г/л KF⋅2H2O и 2-5 г/л CrO3.

При полировании лопатки турбомашины выполненной из никелевого сплава, в качестве электролитов для пропитки лент 3 и 6 из анионитов используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6-9,0 г/литр, или водный раствор сульфата аммония с концентрацией 0,8…3,4 или водный раствор, содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Процесс полирования осуществляют до получения заданной величины шероховатости поверхности пера лопатки 1.

Полирование лопаток или сектора или моноколеса 8 с лопатками поизводят в установке для сухого электрополирования (не показано), которая содержит камеру, внутри которой расположено, по крайней мере одно устройство для полирования 14 (фиг. 3) содержащее охватывающий электрод 2, ленты 3 и 6, разделительную перегородку 5, вибратор-разделитель 7, подающую 10 и принимающую 12 бобины, емкость для регенерации 13. Зазор 4, необходим для предотвращения контакта между пером 1 лопатки и охватывающим электродом 2. Величина зазора 4 должна быть достаточной для продевания и перемещения в нем лент 3 и 6 из ионитов с одновременным обеспечением контакта с поверхностью обрабатываемого пера 1 лопатки и охватывающим электродом 2. Ленты 3 и 6 снабжены по боковым краям гибкими направляющими полосами 15 (фиг. 4), продетыми в направляющие полости электрода 16 . Направляющие полосы 15 и направляющие полости 16 обеспечивают натяжение лент 3 и 6 в направлении продольной оси пера 1 лопатки, а также плавный отвод лент 3 и 6 от верхнего торца пера 1 лопатки и области перехода от пера 1 к основанию лопатки. Механизм подачи и перемещения ленты 13 включает по две общие для лент 3 и 6 бобины, выполненные с возможностью их вращения и погружения в емкости для регенерации 13 лент 3 и 6. Емкость для регенерации 13 снабжена электродами, подключенными к электрическим источникам регенерации (не показано). Устройство 14 также снабжено источниками электропитания для электрополирования лопатки и токоподводами, выполненными с возможностью подачи противоположного по знаку электрического потенциала на охватывающий электрод 2 и обрабатываемую лопатку 1.

При полировании пера 1 лопатки (фиг. 2 и фиг. 3 ) в составе сектора или моноколеса 8 с лопатками используется устройство 14 в виде пакета с охватывающими электродами 2.

Движение лент 3 и 6 через зазор 4 и ее вибрация позволяют обеспечить равномерную обработку всей поверхность пера лопатки 1 и тем самым повышают качество и однородность свойств ее поверхности, а кроме того, при обработке деталей типа пера лопатки, обеспечить финишную размерную обработку входной и выходной кромок лопатки. Принудительное перемещение лент 3 и 6 через зазор 4 позволяет осуществлять равномерный контакт, а следовательно и обработку поверхности детали 1, в то время как, использование гранул, как это осуществляется в техническом [WO 2017186992], приводит к образованию точечных дефектов, вызванных прилипанием гранул к обрабатываемой поверхности пера лопатки 1. А по сравнению со способом-прототипом [Патент РФ №2734206.] предлагаемый способ позволяет повысить качество и надежностью обработки, в частности за счет сохранения геометрии кромок верхнего торца пера лопатки, плавных переходов и однородного воздействия на обрабатываемую поверхность лент 3 и 6, снабженную устройством для ее натяжения в направлении продольной оси лопатки.

При осуществлении способа происходят следующие процессы. При движении лент 3 и 6 в зазоре 4 происходят их одновременный контакт с обрабатываемой поверхностью детали 1 и охватывающим электродом 2, создавая равномерные условия протекания при полировании детали 1 электрохимических процессов. При этом электрохимические процессы (ионный унос материала с обрабатываемой поверхности) между лопаткой 1 (анодом) и охватывающим электродом 2 (катодом), через ленты 3 и 6 происходят за счет контакта волокон-анионитов лент 3 и 6 с находящимся под отрицательным потенциалом охватывающим электродом 2 (катодом). При контакте лент 3 и 6 с микровыступами на обрабатываемой поверхности пера лопатки 1 происходит ионный унос массы с микровыступов, в результате чего происходит выравнивание поверхности, уменьшается ее шероховатость и происходит полирование поверхности.

Были проведены также следующие исследования по полированию деталей (лопаток турбомашин) из легированых сталей, никелевых и титановых сплавов. Неудовлетворительным результатом (Н.Р.) считался результат, при котором на полируемой поверхности не наблюдался эффект полирования, происходило недопустимое изменение геометрии пера лопатки. При отсутствии дефектов на поверхности детали результат признавался удовлетворительным (У.Р.)

Во всех случаях, следующие режимы обработки деталей оказались универсальными.

Лента, выполненная из волокон анионитов размерами

- поперечного сечения волокон (0,03 мм (Н.Р.), 0,05 мм (У.Р.), 0,1 мм (У.Р.), 0,2 мм (У.Р.), 0,4 мм (У.Р.), 0,6 мм (У.Р.), 0,8 мм (Н.Р.));

- длина волокон от 4 мм до 45 мм (3 мм (Н.Р.), 5 мм (У.Р.), 10 мм (У.Р.), 25 мм (У.Р.), 45 мм (У.Р.), 60 мм (Н.Р.));

Применяемые аниониты - ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Марки использованных в предлагаемом изобретении анионитов на основе синтетических смол: Анионит 17-8ЧС, Анионит Purolite A520E, Lewatit S 6328 A (на основе сополимера стирол-дивинилбензола), «Lewatit М500», «Lewatit MonoPlus MК 51», «Lewatit MonoPlus MP 68», Purolite C150E, Purolite A-860 (макропористая сильноосновная анионообменная смола основанная на акрилатах), анионит сульфированный сополимер стирол-дивинилбензола. Перечисленные аниониты пропитанные вышеприведенными составами электролитов, показали положительный результат при полировании лопаток из легированных сталей.

При обработке использовались вибрационное движение детали с частотой от 30…200 Гц: 20 Гц (Н.Р.), 30 Гц (У.Р.), 100 Гц (У.Р.), 150 Гц (У.Р.), 200 Гц (У.Р.), 250 Гц (Н.Р.) и амплитудой 0,1 до 2,0 мм (0,05 мм - Н.Р., 0,1 мм - У.Р., 0,5 мм - У.Р., 2,0 мм - У.Р., 3,0 мм - Н.Р.

При импульном режиме со сменой полярности:

- диапазон частот импульсов от 20 до 100 Гц: 15 Гц (Н.Р.), 20 Гц (У.Р.), 40 Гц (У.Р.), 60 Гц (У.Р.), 80 Гц (У.Р.), 100 Гц (У.Р.), 120 Гц (Н.Р.)

- период импульсов от 50 мкс до 10 мкс,: 60 мкс (Н.Р.), 50 мкс (У.Р.), 40 мкс (У.Р.), 30 мкс (У.Р.), 20 мкс (У.Р.), 10 мкс (У.Р.), 5 мкс (Н.Р.);

- амплитуда тока положительной полярности во время импульса +50 А и их длительности 0,4 мкс до 0,8 мкс : 0,2 мкс (Н.Р.), 0,4 мкс (У.Р.), 0,6 мкс (У.Р.), 0,8 мкс (У.Р.), 10,0 мкс (Н.Р.);

- при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 мкс до 0,4 мкс, 0,1 мкс (Н.Р.), 0,2 мкс (У.Р.), 0,3 мкс (У.Р.), 0,4 мкс (У.Р.), 0,5 мкс (Н.Р.);

- при прямоугольной форме выходных импульсов тока (У.Р.),

- и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс - (У.Р.) выход за пределы диапазона - (Н.Р.).

При режиме без смены полярности: электрополирование проводили подавая на деталь положительный, а на ленту (внешний электрод) отрицательный электрический потенциал от 12 до 35 В: 8 В (Н.Р.), 12 В (У.Р.), 20 В (У.Р.), 30 В (У.Р.), 35 В (У.Р.), 45 В (Н.Р.),

Первая группа: детали из легированных сталей.

Обработке подвергались детали (образцы и лопатки) из легированных сталей ЭП718-ИД, ВЖ105-ИД, ЭП718-ПД, ВЖ105-ПД.

Условия обработки по предлагаемому способу.

Применяемые электролиты для пропитки ленты, выполненной из анионитов:

1) NH4F, концентрацией от 6 до 24 г/л (выход за пределы концентраций NH4F от 6 до 24 г/л дает отрицательный результат);

2) NaF, концентрацией от 4 до 18 г/л, (выход за пределы концентраций от 4 до 18 г/л, дает отрицательный результат);

3) KF концентрацией от 35 до 55 г/л, (выход за пределы концентраций от 35 до 55 г/л, дает отрицательный результат);

4) смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л (выход за пределы концентраций NH4F - от 5 до 15 г/л, дает отрицательный результат) и KF - от 30 до 50 г/л (выход за пределы концентраций KF - от 30 до 50 г/л, дает отрицательный результат),

5) смеси NaF и KF при содержании NaF - от 3 до 14 г/л (выход за пределы концентраций NaF - от 3 до 14 г/л, дает отрицательный результат), и KF - от 35 до 60 г/л (выход за пределы концентраций KF - от 35 до 60 г/л, дает отрицательный результат),

6) смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л (выход за пределы концентраций NH4F - от 4 до 12 г/л, дает отрицательный результат) и KF - от 35 до 55 г/л (выход за пределы концентраций KF - от 35 до 55 г/л, дает отрицательный результат),

7) смеси NH4F, NaF и KF при содержании NH4F - от 3 до 9 г/л (выход за пределы концентраций NH4F - от 3 до 9 г/л, дает отрицательный результат), и KF - от 20 до 30 г/л, (выход за пределы концентраций KF - от 20 до 30 г/л, дает отрицательный результат), и NaF - от 10 до 25 г/л (выход за пределы концентраций NaF - от 10 до 25 г/л, дает отрицательный результат),

8) смеси NH4F и HF при содержании NH4F - от 5 до 15 г/л (выход за пределы концентраций NH4F - от 5 до 15 г/л, дает отрицательный результат), и HF - от 3 до 5 г/л (выход за пределы концентраций HF от 3 до 5 г/л, дает отрицательный результат),

9) от 8 до 14% водном растворе NaNO3 (выход за пределы концентраций NaNO3 от 8 до 14%, дает отрицательный результат).

Вторая группа: детали (образцы и лопатки) из титановых сплавов марок ВТ9, ВТ-1, ВТ3-1, ВТ8. Лопатки обрабатывали лентой из волокон анионитов, пропитанных электролитом состава водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л и проводили полирование при плотности тока 1,2 до 1,8 А/см2 до достижения минимально возможной шероховатости поверхности.

Условия обработки по предлагаемому способу.

Состав электролита: водный раствор смеси NH4F и KF при содержании NH4F (6 г/л - Н.Р., 8 г/л - У.Р., 10 г/л - У.Р., 12 г/л - У.Р., 14 г/л - У.Р., более 14 г/л- Н.Р.) и KF (32 г/л - Н.Р., 36 г/л - У.Р., 42 г/л - У.Р., 45 г/л - У.Р., 48 г/л - У.Р., 52 г/л - Н.Р.)

Третья группа: детали (образцы и лопатки) из никелевых сплавов марок ЖС6У, ЖС32. Лопатки обрабатывали лентой из волокон анионитов, пропитанными электролитом и проводили полирование при плотности тока 1,5 до 2,1 А/см2 до достижения минимально возможной шероховатости поверхности.

Условия обработки по предлагаемому способу.

Лента, пропитанная электролитом состава: водный раствор соли фторида аммония концентрацией 6-9,0 г/литр (5,0 г/литр (Н.Р.), 6,0 г/литр (У.Р.), 7,0 г/литр (У.Р.), 8,0 г/литр (У.Р.), 10,0 г/литр (У.Р.), 12,0 г/литр (Н.Р.)) и при плотности тока 1,5 до 2,1 А/см2 (1,3 А/см2 (Н.Р.), 1,5 А/см2 (У.Р.), 1,6 А/см2 (У.Р.), 1,9 А/см2 (У.Р.), 2,1 А/см2 (У.Р.), 2,3 А/см2 (Н.Р.)).

По сравнению с известным способом полирования [Патент РФ №2734206.] при обработке пера лопатки и перьев лопаток в составе сектора из легированных сталей, никелевых и титановых сплавов по предлагаемому способу образование дефектов в виде неполированных участков поверхности, неоднородной микрогеометрии, недопустимое изменение геометрии пера лопатки практически не наблюдалось, в то время как при обработке по известному способу полирования [Патент РФ №2734206.] происходило образование перечисленных дефектов. В среднем, при обработке по способу-прототипу [Патент РФ №2734206.] наблюдалось около 98% случает возникновения дефекта в виде изменения геометрии пера лопатки.

Таким образом, предложенный способ сухого электрополирования пера лопатки турбомашины позволил достигнуть поставленного в изобретении технического результата - повышение качества и надежности обработки поверхности пера лопатки за счет повышения однородности обработки ее поверхности и обеспечения заданной геометрии пера лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сухого электрополирования лопатки турбомашины | 2021 |

|

RU2769105C1 |

| Способ электрополирования детали | 2020 |

|

RU2724734C1 |

| Установка для электрополирования лопатки турбомашины | 2021 |

|

RU2755908C1 |

| СПОСОБ ИОННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2734206C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2731705C1 |

| СПОСОБ СУХОГО ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2730306C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2021 |

|

RU2768077C1 |

| Способ сухого ионного полирования внутренней поверхности детали | 2021 |

|

RU2765473C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

| Способ электрополирования металлической детали и установка для его реализации | 2022 |

|

RU2786767C1 |

Изобретение относится к технологии электрополирования поверхности лопаток турбомашин. Способ включает установку обрабатываемого пера лопатки в электрод, охватывающий перо с зазором, в котором расположена лента из ионитов, обеспечение контакта ленты со всей обрабатываемой поверхностью пера и с охватывающим электродом, перемещение ленты в зазоре, подачу противоположного по знаку электрического потенциала на лопатку и охватывающий электрод. При этом используют составной охватывающий электрод, состоящий из электрода спинки и из электрода корыта пера. Используют две ленты из ионитов, одну протягивают со стороны корыта, вторую - со стороны спинки и прижимают ленты электродами со стороны спинки и корыта до образования зазора, обе ленты перемещают от входной до выходной кромки пера, а в зоне входной кромки пера производят поперечные относительно продольной оси пера вибрационные движения пера. Технический результат: повышение качества и надежности обработки поверхности пера лопатки за счет повышения однородности обработки ее поверхности и обеспечения заданной геометрии пера лопатки. 9 з.п. ф-лы, 4 ил.

1. Способ сухого электрополирования лопатки турбомашины, включающий установку обрабатываемого пера лопатки в электрод, охватывающий упомянутое перо лопатки с зазором, в котором расположена лента из ионитов, обеспечение контакта упомянутой ленты со всей обрабатываемой поверхностью упомянутого пера и с упомянутым охватывающим электродом, перемещение упомянутой ленты в упомянутом зазоре относительно поверхности упомянутого пера, подачу противоположного по знаку электрического потенциала на лопатку и охватывающий электрод, обеспечивающего ионный унос металла с поверхности пера лопатки, отличающийся тем, что используют составной охватывающий электрод, состоящий из электрода эквидистантного форме спинки пера лопатки и из электрода эквидистантного форме корыта пера лопатки, используют две ленты из ионитов, одну ленту протягивают со стороны корыта, вторую со стороны спинки и прижимают ленты упомянутыми электродами со стороны спинки и корыта до образования зазора заданной величины, обе ленты перемещают в направлении от входной кромки пера до выходной кромки пера лопатки, а в зоне входной кромки пера производят поперечные относительно продольной оси пера лопатки вибрационные движения пера лопатки, обеспечивающие равномерную обработку входной кромки пера.

2. Способ по п. 1, отличающийся тем, что вибрационное движение лопатки относительно охватывающего электрода осуществляют с частотой от 30 до 200 Гц, амплитудой от 0,1 до 2 мм, толщину упомянутой ленты берут на 10-30% больше величины упомянутого зазора, в качестве упомянутой ленты используют ленту из волокон ионообменных смол, полученных на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм, а обработку упомянутой лентой проводят подавая на деталь положительный, а на упомянутую ленту отрицательный электрический потенциал от 12 до 35 В.

3. Способ по п. 1, отличающийся тем, что вибрационное движение лопатки относительно охватывающего электрода осуществляют с частотой от 30 до 200 Гц, амплитудой от 0,1 до 2 мм, толщину упомянутой ленты берут на 10-30% больше величины упомянутого зазора, в качестве упомянутой ленты используют ленту из волокон ионообменных смол, полученных на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм, а обработку упомянутой лентой проводят в импульсном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, периоде импульсов от 4,3 до 72 мкс, при амплитуде тока положительной полярности во время импульса от + 20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапецеидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 до 70 мкс.

4. Способ по любому из пп. 1-3, отличающийся тем, что используют лопатку турбомашины, выполненную из легированной стали, а в качестве электролита для пропитки упомянутой ленты используют один из следующих водных растворов: или NH4F с концентрацией от 6 до 24 г/л, или NаF с концентрацией от 4 до 18 г/л, или KF с концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F от 5 до 15 г/л и KF от 30 до 50 г/л, или смеси NаF и KF при содержании NаF от 3 до 14 г/л и KF от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F от 4 до 12 г/л и NaF от 35 до 55 г/л, или смеси NH4F, КF и NaF при содержании NH4F от 3 до 9 г/л, KF от 20 до 30 г/л и NaF от 10 до 25 г/л, или смеси NH4F и НF при содержании NH4F от 5 до 15 г/л и НF от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролите состава, мас.%: (NH4)2SO4 - 5; Трилон Б - 0,8 или содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас.%:

5. Способ по любому из пп. 1-3, отличающийся тем, что используют лопатку турбомашины, выполненную из титанового сплава, а в качестве электролита для пропитки упомянутой ленты используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F от 8 до 14 г/л и KF от 36 до 48 г/л, или водный раствор с содержанием 30-50 г/л KF·2H2O и 2-5 г/л СrO3.

6. Способ по любому из пп. 1-3, отличающийся тем, что используют лопатку турбомашины, выполненную из никелевого сплава, а в качестве электролита для пропитки упомянутой ленты используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6-9,0 г/л, или водный раствор сульфата аммония с концентрацией 0,8-3,4, или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас.%:

7. Способ по любому из пп. 1-3, отличающийся тем, что в качестве обрабатываемой лопатки используют лопатку в составе сектора с лопатками или моноколеса с лопатками, секторы или моноколеса располагают последовательно друг за другом на одной оси, соответствующей оси сектора или моноколеса при установке в двигателе турбомашины, проводят по крайней мере две ленты, по крайней мере для одной лопатки каждого сектора или моноколеса, прижимая упомянутым составным охватывающим электродом перо каждой из обрабатываемых лопаток и производят их одновременную обработку.

8. Способ по п. 4, отличающийся тем, что в качестве обрабатываемой лопатки используют лопатку в составе сектора с лопатками или моноколеса с лопатками, секторы или моноколеса располагают последовательно друг за другом на одной оси, соответствующей оси сектора или моноколеса при установке в двигателе турбомашины, проводят по крайней мере две ленты, по крайней мере для одной лопатки каждого сектора или моноколеса, прижимая упомянутым составным охватывающим электродом перо каждой из обрабатываемых лопаток и производят их одновременную обработку.

9. Способ по п. 5, отличающийся тем, что в качестве обрабатываемой лопатки используют лопатку в составе сектора с лопатками или моноколеса с лопатками, секторы или моноколеса располагают последовательно друг за другом на одной оси, соответствующей оси сектора или моноколеса при установке в двигателе турбомашины, проводят по крайней мере две ленты, по крайней мере для одной лопатки каждого сектора или моноколеса, прижимая упомянутым составным охватывающим электродом перо каждой из обрабатываемых лопаток и производят их одновременную обработку.

10. Способ по п. 6, отличающийся тем, что в качестве обрабатываемой лопатки используют лопатку в составе сектора с лопатками или моноколеса с лопатками, секторы или моноколеса располагают последовательно друг за другом на одной оси, соответствующей оси сектора или моноколеса при установке в двигателе турбомашины, проводят по крайней мере две ленты, по крайней мере для одной лопатки каждого сектора или моноколеса, прижимая упомянутым составным охватывающим электродом перо каждой из обрабатываемых лопаток и производят их одновременную обработку.

| СПОСОБ ИОННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2734206C1 |

| Способ электрополирования детали | 2020 |

|

RU2724734C1 |

| WO 2017186992 A1, 02.11.2017. | |||

Авторы

Даты

2021-08-09—Публикация

2021-01-11—Подача