Изобретение относится к области машиностроения, в частности к фрикционным изделиям, содержащим металлический каркас, а именно к колодкам дисковых тормозов автомобилей.

Известно фрикционное изделие, содержащее плоский армирующий металлический каркас с отверстиями и приформованный к нему фрикционный элемент, снабженный выступами, соответствующими отверстиям в каркасе и размещенными внутри отверстий (см. М.М. Бородулин и др. Асбестовые техн. изделия. Каталог - справочник: - М.: ЦНИИТЭНефтехим 1984, с. 74, 79).

К недостаткам известного технического решения можно отнести низкую механическую прочность соединения каркаса и фрикционного элемента к сдвигающим фрикционный элемент относительно каркаса усилиям возникающих при эксплуатации фрикционного изделия. Так, наличие отверстий в каркасе ослабляет конструкцию изделия и устойчивость соединения каркаса и фрикционного элемента к сдвигающим усилиям при эксплуатации, в условиях чередования нагрева и охлаждения. Прочность аналога к усилиям сдвига, в этом случае обусловлена адгезией материала фрикционного элемента к поверхности металлического каркаса, а также прочностью выступов фрикционного элемента, которая зависит от прочности фрикционного материала. Так, например, в случае использования в качестве фрикционных материалов наполненных полимерных композитов не всегда удается обеспечить прочность соединения каркаса и фрикционного элемента к сдвиговым воздействиям даже при использовании специальной обработки поверхности каркаса, клеев и др.

Известно другое фрикционное изделие - прототип (см. патент на изобретение РФ №2277193), содержащее плоский армирующий каркас и приформованный к нему фрикционный элемент, слой которого, примыкающий к каркасу дополнительно армирован просечно-вытяжным металлическим листом (просечно-вытяжной сеткой), зафиксированным на каркасе сваркой, при этом сварное соединение выполнено в виде отдельных точек сварки, расположенных так, чтобы в направлении сдвигающего фрикционный элемент относительно каркаса усилия, характерного для изделия при эксплуатации, приходилось не менее двух точек сварки.

К недостаткам прототипа можно отнести недостаточную прочность соединения каркаса армированного просечно-вытяжной сеткой с фрикционным элементом, к характерным для фрикционного изделия усилиям сдвигающим фрикционный элемент относительно каркаса при длительной эксплуатации изделия. Так, при регулярной нагрузке, чередовании температурного воздействия (то нагрев, то охлаждение колодки), при регулярных сдвиговых напряжениях, действующих на фрикционный элемент - в результате постепенной деструкции полимеров, ухудшаются механические свойства фрикционного элемента и со временем в местах контакта фрикционного элемента с просечно-вытяжной сеткой и каркасом - ухудшается адгезия, а из-за отсутствия заданного расположения направления длины ячеек просечно-вытяжной сетки - т.е. когда длина ячеек направлена не параллельно длине каркаса, основная сдвигающая нагрузка в момент торможения приходится на сварочное соединение, которое удерживает фрикционный элемент на каркасе, стремясь отделить его от каркаса, при этом повышается вероятность сдвига и деформации ячеек просечно-вытяжной сетки с разрушением фрикционного элемента в ячейке, последующего разрушения сварочного соединения и отрыва фрикционного элемента от каркаса.

Техническим результатом предлагаемого изобретения является улучшение технических характеристик тормозной колодки, а именно повышение стойкости к отрыву фрикционного элемента от каркаса и к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный элемент относительно каркаса при эксплуатации изделия, а так же снижение возможности разрушения мест контактной сварки и самой колодки путем частичного гашения сдвигающей нагрузки, действующей в момент торможения, на места крепления просечно-вытяжной сетки к каркасу в условиях переменных термических нагрузок в процессе эксплуатации.

Поставленный технический результат достигается использованием сочетания общих с прототипом известных признаков, включающих плоский металлический каркас выполненный в виде пластины с закрепленной, посредством контактной точечной сварки, на его поверхности металлической просечно-вытяжной сеткой и приформованный к нему сверху композиционный фрикционный элемент и новых признаков, заключающихся в том, что на плоский металлический каркас, поверх просечно-вытяжной сетки нанесен адгезионный слой, а направление длины ячеек сетки выполнено параллельно длине каркаса - продольно рабочей поверхности колодки, длина ячеек выполнена равной 0,8-1,5% толщины каркаса, при этом места контактной точечной сварки равномерно распределены по поверхности просечно-вытяжной сетки и расположены, по меньшей мере, в два ряда.

Новизной предложенной тормозной колодки является то, что на плоский металлический каркас, поверх просечно-вытяжной сетки нанесен адгезионный слой, а направление длины ячеек сетки выполнено параллельно длине каркаса - продольно рабочей поверхности колодки, длина ячеек выполнена равной 0,8-1,5% толщины каркаса, при этом места контактной точечной сварки равномерно распределены по поверхности просечно-вытяжной сетки и расположены, по меньшей мере, в два ряда.

Так, направление длины ячеек сетки параллельно длине каркаса - продольно рабочей поверхности колодки позволяет не только армировать фрикционный элемент, но и минимизировать деформацию ячеек просечно-вытяжной сетки под воздействием сдвигающего усилия, которое возникает во время торможения и стремится вызвать отделение фрикционного элемента от каркаса. В силу конструктивных особенностей просечно-вытяжной сетки, при выполнении направления длины ячеек сетки параллельно длине каркаса - продольно рабочей поверхности колодки снижается возможность разрушения мест контактной сварки и самой колодки, так как происходит частичное гашение сдвигающей нагрузки, действующей в момент торможения, на места крепления просечно-вытяжной сетки к каркасу в условиях переменных термических нагрузок в процессе эксплуатации. Так, во время действия сдвигающих фрикционный элемент усилий, деформация ячеек сетки в продольном направлении затруднена, встречает сопротивление не только материала из которого выполнена сетка, но дополнительное сопротивление конструкции и поэтому практически невозможна. Таким образом жесткая форма ячейки сетки обеспечивает защиту мест сварки, что повышает стойкость к отрыву фрикционного элемента от каркаса и к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный элемент относительно каркаса при эксплуатации изделия.

Также, направление длины ячеек сетки параллельно длине каркаса позволяет сохранить адгезию между фрикционным элементом, просечно-вытяжной сеткой и каркасом колодки. При нанесении адгезионного слоя поверх просечно-вытяжной сетки важно сохранить его целостность во время эксплуатации изделия, и направление длины ячеек сетки параллельно длине каркаса - продольно рабочей поверхности колодки помогает сохранить форму и прочность ячейки сетки.

Таким образом, предлагаемое расположение ячеек просечно-вытяжной сетки способствует частичному гашению и поглощению сдвигающего воздействия на фрикционный элемент и места контактной сварки, обеспечивая тем самым поставленный изобретением технический результат.

Если просечно-вытяжная сетка смонтирована случайным образом и длина ячейки ориентирована произвольно, не параллельно длине каркаса, например перпендикулярно, то при характерных регулярных сдвиговых нагрузках возможна постепенная деформация ячеек просечно-вытяжной сетки, что нарушает адгезию с фрикционным элементом и приводит к постепенному разрушению мест сварочного соединения. Так, отсутствие ориентированного направления просечно-вытяжной сетки со временем ослабляет конструкцию изделия, и даже способствует сдвигу и последующему отрыву фрикционного элемента от каркаса и выходу из строя колодки.

Выполнение длины ячеек равной 0,8-1,5% толщины каркаса позволяет усилить устойчивость конструкции к сдвиговым нагрузкам, сохранить ее целостность и минимизировать возможность разрушения мест контактной сварки.

Так, выполнение длины ячеек равной 0,8% толщины каркаса обеспечивает надежность соединения каркаса, просечно-вытяжной сетки с фрикционным элементом. Выполнение же длины ячеек менее 0,8% толщины каркаса уменьшает площадь поверхности контакта фрикционного элемента с каркасом колодки делая соединение ненадежным, так как основной контакт фрикционного элемента приходится на просечно-вытяжную сетку. При таком контакте, при сдвиговых нагрузках воздействующих на фрикционный элемент, усилие при торможении приходится преимущественно на места контактной сварки, что ослабляет конструкцию колодки в целом и увеличивает вероятность отрыва фрикционного элемента вместе с просечно-вытяжной сеткой от каркаса.

Выполнение длины ячеек равной 1,5% толщины каркаса и менее способствует оптимальному размеру площади контактной сварки для ее надежности, обеспечивая стойкость к характерным для фрикционного изделия сдвигающим механическим нагрузкам. А при выполнении длины ячеек более 1,5% толщины каркаса - на ту же площадь контактной сварки приходится меньше контакта с металлом просечно-вытяжной сетки, что отрицательно сказывается на надежности ее крепления. Так, чем длиннее и крупнее ячейка, тем меньше ячеек, а именно их боковых сторон, попадают в зону сварочной точки, что отрицательно сказывается при воздействии сдвиговых нагрузок в процессе эксплуатации. В зависимости от выполнения длины ячеек и их расположения на просечно-вытяжной сетке, количество контактов металлического каркаса с просечно-вытяжной сеткой при контактной точечной сварке составляет от 7 до 12, в то время, как при более крупных ячейках - более 1,5% толщины каркаса, всего 3-6.

Таким образом, выполнение длины ячейки просечно-вытяжной сетки равной 0,8-1,5% толщины каркаса, обуславливает оптимальные пропорции контакта фрикционного элемента как с просечно-вытяжной сеткой, так и с плоским металлическим каркасом.

Признаки выполнения равномерного распределения по поверхности просечно-вытяжной сетки мест контактной точечной сварки и их расположение, по меньшей мере, в два ряда - являются признаками дополнительными способствующими достижению поставленного изобретением технического результата, направленного на улучшение технических характеристик тормозной колодки, а именно повышение стойкости к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный элемент относительно каркаса.

Так, совокупность отличительных признаков позволяет улучшить технические характеристики тормозной колодки: повысить стойкость к сдвиговым нагрузкам, а так же прочность за счет частичного гашения и поглощения сдвигающего воздействия на фрикционный элемент и места контактной сварки, тем самым увеличить надежность конструкции и продлить срок службы.

Согласно проведенного патентно-информационного поиска, сочетания известных и новых признаков предложенного устройства в известных источниках информации не обнаружено, что позволяет сделать вывод об их новизне.

Отсутствие источников информации, в которых использовались бы предлагаемые существенные признаки, позволяет отнести их к соответствующим изобретательскому уровню, а в сочетании с описанием работы предлагаемого устройства - промышленно выполнимым.

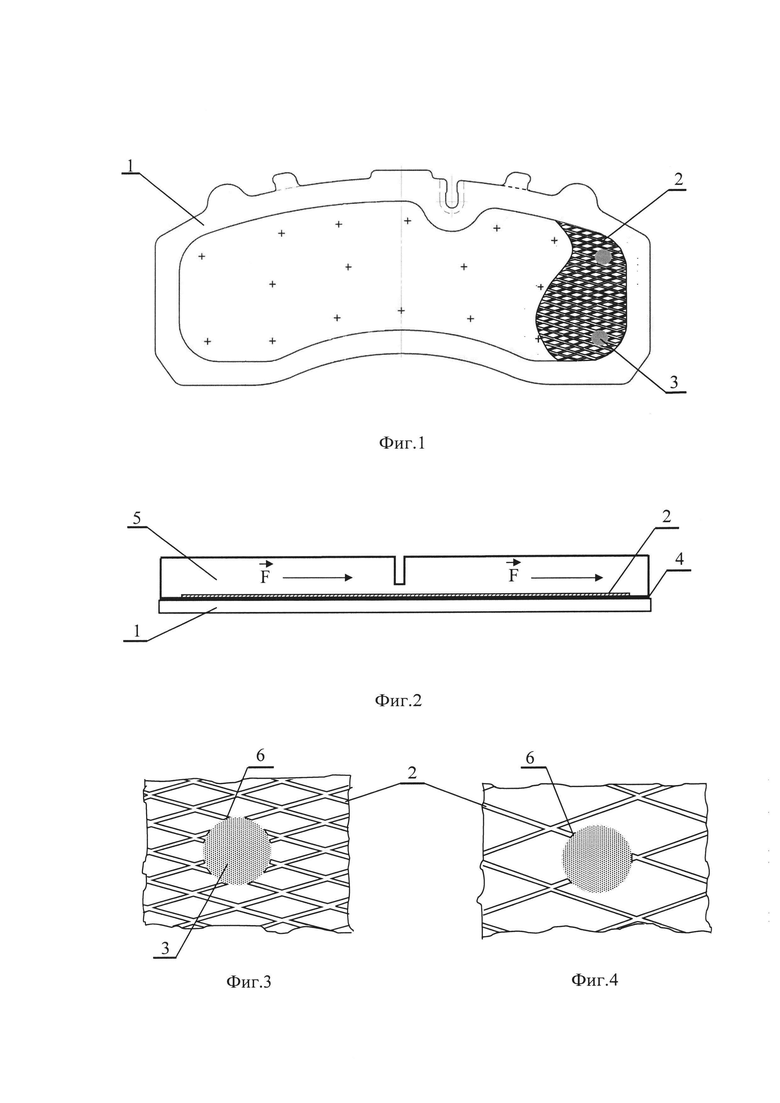

На фиг. 1 схематично изображен каркас колодки с приваренной просечно-вытяжной сеткой с направлением длины ячеек сетки параллельно длине каркаса;

На фиг. 2 показан вид колодки с боку с направлением сдвиговых нагрузок (F);

На фиг. 3 схематично показано место контактной точечной сварки при длине ячейки 1,0% толщины каркаса;

На фиг. 4 схематично изображено место контактной точечной сварки при длине ячейки более 1,5% толщины каркаса.

Предлагаемая тормозная колодка состоит из плоского металлического каркаса 1 выполненного в виде пластины, просечно-вытяжной сетки 2 закрепленной на металлическом каркасе 1 посредством контактной точечной сварки 3, адгезионного слоя 4 и приформованного сверху композиционного фрикционного элемента 5, при этом длина яччеек просечно - вытяжной сетки 2 выполнена равной 0,8-1,5% толщины каркаса, а направление длины ячеек выполнено параллельно длине каркаса 1. Места контактной точечной сварки 3 равномерно распределены по поверхности просечно-вытяжной сетки 2 и расположены при этом, по меньшей мере, в два ряда. На фиг. 3 и фиг. 4 дополнительно показано количество контактов 6 металлического каркаса 1 с просечно-вытяжной сеткой 2 при контактной точечной сварке 3. При этом, в зависимости от выполнения длины ячеек и их расположения на просечно-вытяжной сетке 2, количество контактов 6 металлического каркаса 1 с просечно-вытяжной сеткой 2 при контактной точечной сварке 3 составляет от 7 до 12.

Конкретный пример изготовления предлагаемой тормозной колодки.

Изначально на плоском металлическом каркасе 1, посредством контактной точечной сварки 3 фиксируют просечно-вытяжную сетку 2, при этом просечно вытяжная сетка 2 выполнена так, что при наложении на металлический каркас 1 направление длины ячеек сетки расположено параллельно длине каркаса - продольно рабочей поверхности колодки. При этом размер ячеек по длине выполнен равному 1,2% толщины каркаса 1, что позволяет создать оптимальный контакт фрикционного элемента 5 как с металлическим каркасом 1, так и с просечно-вытяжной сеткой 2. Так как длина ячейки выполнена равной 0,8-1,5% толщины каркаса, это обеспечивает равномерное проникновение и распределение фрикционного элемента 5 во все ячейки просечно-вытяжной сетки и обеспечивает полноценный и качественный контакт с металлическим каркасом 1. Так, если бы размер ячеек был выполнен, например, меньшего размера, то это уменьшило бы площадь поверхности контакта фрикционного элемента 5 с металлическим каркасом 1 колодки делая соединение ненадежным, так как основной контакт фрикционного элемента 5 приходился бы на просечно-вытяжную сетку 2 и при воздействии сдвиговых нагрузок все усилие при торможении пришлось бы практически только на места сварки, что ослабило бы конструкцию колодки в целом. При этом места контактной точечной сварки 3 выполнены качественно и надежно, так как в месте сварки достаточно металла просечно-вытяжной сетки 2 для прочного контакта с металлическим каркасом 1, при этом они расположены в два ряда и равномерно распределены на поверхности просечно-вытяжной сетки 2. Так, в форму укладывают плоский металлический каркас 1 с привареной просечно-вытяжной сеткой 2, после чего сверху покрывают адгезионным слоем 4, наполняют фрикционным элементом 5 и осуществляют его запрессовку путем горячего формования.

При эксплуатации, армированная именно с таким направлением длины ячеек просечно-вытяжной сетки 2 колодка, обеспечивает гашение части сдвигающей нагрузки действующей на фрикционный элемент 5 и на места крепления просечно-вытяжной сетки к каркасу, сохраняет жесткость и форму ячеек сетки и адгезию. Предотвращает прямое воздействие на места контактной точечной сварки 3 демпфируя и рассеивая сдвигающую нагрузку, распределяет ее на всю площадь контакта просечно-вытяжной сетки с фрикционным элементом 5. Именно совокупность всех отличительных признаков позволяет сохранить целостность колодки, предотвращает ее разрушение в процессе эксплуатации, делает конструкцию более надежной, повышает стойкость к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный элемент относительно каркаса при длительной эксплуатации изделия и обеспечивает улучшение технических характеристик тормозной колодки в целом.

В настоящее время на предприятии проведены опытные испытания предлагаемой колодки, показавшие стабильную устойчивость к отрыву фрикционного элемента в условиях переменных термических нагрузок в процессе эксплуатации. В ближайшее время планируется запустить изделие в массовое производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозная колодка дискового тормоза | 2024 |

|

RU2837680C1 |

| Тормозная колодка железнодорожного транспортного средства | 2020 |

|

RU2753022C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2706680C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2277193C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2706624C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2010 |

|

RU2422696C1 |

| Композиционная тормозная колодка железнодорожного транспортного средства, образующая в процессе трибоконтакта наночастицы | 2018 |

|

RU2681899C1 |

| Фрикционная накладка для тормозных колодок транспортных средств | 2019 |

|

RU2726501C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2250397C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2265759C1 |

Изобретение относится к области машиностроения, в частности к фрикционным изделиям, содержащим металлический каркас, а именно к колодкам дисковых тормозов автомобилей. Тормозная колодка дискового тормоза состоит из плоского металлического каркаса, выполненного в виде пластины с закрепленной, посредством контактной точечной сварки, на его поверхности металлической просечно-вытяжной сеткой и приформованного к нему сверху композиционного фрикционного элемента, при этом на плоский металлический каркас поверх просечно-вытяжной сетки нанесен адгезионный слой, а направление длины ячеек сетки выполнено параллельно длине каркаса - продольно рабочей поверхности колодки, длина ячеек выполнена равной 0,8-1,5% толщины каркаса. Места контактной точечной сварки равномерно распределены по поверхности просечно-вытяжной сетки и расположены по меньшей мере в два ряда. Технический результат - улучшение технических характеристик тормозной колодки: повышение стойкости к сдвиговым нагрузкам, а также прочности за счет частичного гашения и поглощения сдвигающего воздействия на фрикционный элемент и места контактной сварки, увеличение надежности конструкции и продление срока службы. 1 з.п. ф-лы, 4 ил.

1. Тормозная колодка дискового тормоза, включающая плоский металлический каркас, выполненный в виде пластины с закрепленной, посредством контактной точечной сварки, на его поверхности металлической просечно-вытяжной сеткой и приформованный к нему сверху композиционный фрикционный материал, отличающаяся тем, что на плоский металлический каркас поверх просечно-вытяжной сетки нанесен адгезионный слой, а направление длины ячеек сетки выполнено параллельно длине каркаса - продольно рабочей поверхности колодки, длина ячеек выполнена равной 0,8-1,5% толщины каркаса.

2. Тормозная колодка по п. 1, отличающаяся тем, что места контактной точечной сварки равномерно распределены по поверхности просечно-вытяжной сетки и расположены по меньшей мере в два ряда.

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2475657C1 |

| DE 10261043 A1, 22.07.2004 | |||

| DE 20017539 U1, 04.01.2001. | |||

Авторы

Даты

2021-08-11—Публикация

2021-01-11—Подача