Изобретение относится к области машиностроения, в частности к фрикционным изделиям, содержащим металлический каркас, а именно к колодкам дисковых тормозов автомобилей.

Известно фрикционное изделие, содержащее плоский армирующий металлический каркас с отверстиями и приформованный к нему фрикционный элемент, снабженный выступами, соответствующими отверстиям в каркасе и размещенными внутри отверстий (см. М.М. Бородулин и др. Асбестовые техн. изделия. Каталог - справочник: - М.: ЦНИИТЭНефтехим 1984, с. 74, 79).

К недостаткам известного технического решения можно отнести низкую механическую прочность соединения каркаса и фрикционного элемента к сдвигающим фрикционный элемент относительно каркаса усилиям возникающих при эксплуатации фрикционного изделия. Так, наличие отверстий в каркасе ослабляет конструкцию изделия и устойчивость соединения каркаса и фрикционного элемента к сдвигающим усилиям при эксплуатации, в условиях чередования нагрева и охлаждения. Прочность аналога к усилиям сдвига, в этом случае обусловлена адгезией материала фрикционного элемента к поверхности металлического каркаса, а также прочностью выступов фрикционного элемента, которая зависит от прочности фрикционного материала. Так, например, в случае использования в качестве фрикционных материалов наполненных полимерных композитов не всегда удается обеспечить прочность соединения каркаса и фрикционного элемента к сдвиговым воздействиям даже при использовании специальной обработки поверхности каркаса, клеев и др.

Известно другое фрикционное изделие - прототип (см. патент на изобретение РФ №2277193), содержащее плоский армирующий каркас и приформованный к нему фрикционный элемент - фрикционный материал, слой которого, примыкающий к каркасу дополнительно армирован просечно-вытяжным металлическим листом (просечно-вытяжной сеткой), зафиксированным на каркасе сваркой, при этом сварное соединение выполнено в виде отдельных точек сварки, расположенных так, чтобы в направлении сдвигающего фрикционный материал относительно каркаса усилия, характерного для изделия при эксплуатации, приходилось не менее двух точек сварки.

К недостаткам прототипа можно отнести недостаточную прочность соединения каркаса армированного просечно-вытяжной сеткой с фрикционным материалом, к характерным для фрикционного изделия усилиям, сдвигающим фрикционный материал относительно каркаса при длительной эксплуатации изделия. Так, при регулярной нагрузке, чередовании температурного воздействия (то нагрев, то охлаждение колодки), при регулярных сдвиговых напряжениях, действующих на фрикционный материал - в результате постепенной деструкции полимеров, ухудшаются механические свойства фрикционного материала и со временем в местах контакта фрикционного материала с просечно-вытяжной сеткой и каркасом - ухудшается адгезия, основная сдвигающая нагрузка в момент торможения приходится на сварочное соединение, которое удерживает фрикционный материал на каркасе. Однако, контакт фрикционного материала с просечно-вытяжной сеткой в местах сварного соединения, выполненного в виде отдельных точек сварки, минимальный, поскольку в местах сварки рельефная поверхность просечно-вытяжной сетки деформирована и нарушена ее ячеистая структура, т.е. в этих местах нет армирования фрикционного материала. Это отрицательно сказывается на фиксации фрикционного материала поэтому в местах точечной сварки повышается вероятность отрыва фрикционного материала от каркаса, что ухудшает технические характеристики тормозной колодки.

Техническим результатом предлагаемого изобретения является улучшение технических характеристик тормозной колодки связанных с надежностью тормозной колодки, а именно повышение стойкости к отрыву фрикционного материала от каркаса и к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный материал относительно каркаса при эксплуатации изделия, путем обеспечения армирования фрикционного материала в местах сварки и увеличения поверхности просечно-вытяжной сетки, контактирующей как с металлическим каркасом, так и с приформованным композиционным фрикционным материалом.

Поставленный технический результат достигается использованием сочетания общих с прототипом известных признаков, включающих плоский металлический каркас, выполненный в виде пластины с закрепленной на его поверхности посредством сварки металлической просечно-вытяжной сеткой, армирующей приформованный к нему сверху композиционный фрикционный материал и новых признаков, заключающихся в том, что сварное соединение каркаса и просечно-вытяжной сетки выполнено с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки, в виде, по меньшей мере, трех полос шириной не менее 10 мм, равномерно распределенных по всей длине просечно-вытяжной сетки.

Сварное соединение выполнено в виде полос параллельных друг другу и расположенных поперек длины каркаса и равномерно распределенных по всей длине просечно-вытяжной сетки.

Сварное соединение выполнено в виде полос, расположенных радиально по радиусу металлического каркаса колодки и равномерно распределенных по всей длине просечно-вытяжной сетки.

Сварное соединение по длине выполнено равным ширине просечно-вытяжной сетки.

Новизной предлагаемой тормозной колодки является то, что сварное соединение каркаса и просечно-вытяжной сетки выполнено с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки, в виде, по меньшей мере, трех полос шириной не менее 10 мм, равномерно распределенных по всей длине просечно-вытяжной сетки.

Признак выполнения сварного соединения каркаса и просечно-вытяжной сетки с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки обеспечивает улучшение технических характеристик тормозной колодки. Так, сохранение всей площади поверхности просечно-вытяжной сетки обеспечивает армирование фрикционного материала в местах сварки и максимальную площадь для контакта как с металлическим каркасом, так и с композиционным фрикционным материалом, что улучшает их сцепление -как результат устойчивость колодки к отрыву фрикционого материала от каркаса и к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный материал относительно каркаса при эксплуатации изделия. При этом в отличие от точечной сварки - где в центре сварного соединения разрушается рельефная и ячеистая структура сетки, а основная сдвигающая нагрузка приходится только на несколько точек, расположенных по его окружности сварного соединения, в предлагаемом решении увеличивается надежность тормозной колодки, поскольку из-за сохранения рельефной поверхности и ячеистой структуры также увеличивается и количество точек контакта равномерно расположенных по всей площади сварочного соединения.

Признак выполнения сварного соединения в виде, по меньшей мере, трех полос шириной не менее 10 мм, равномерно распределенных по всей длине просечно-вытяжной сетки обеспечивает надежность крепления просечно-вытяжной сетки к металлическому каркасу за счет увеличения площади сварного соединения, образующего множество точек сварки, равномерно распределенных по всей длине сварочного соединения. Выполнение менее трех полос не обеспечит равномерную и надежную фиксацию просечно-вытяжной сетки на поверхности металлического каркаса, поскольку как минимум нужно зафиксировать сетку в середине и по краям. При этом выполнение сварочного соединения шириной менее 10 мм будет менее надежным, так как будет меньше точек сварочного соединения.

Признак выполнения сварного соединения в виде полос параллельных друг другу, расположенных поперек длины каркаса и равномерно распределенных по всей длине просечно-вытяжной сетки; признак выполнения сварного соединения в виде полос, расположенных радиально по радиусу кривизны металлического каркаса колодки и равномерно распределенных по всей длине просечно-вытяжной сетки и признак выполнения соединения по длине равным ширине просечно-вытяжной сетки - являются признаками дополнительными направленными на расширение арсенала технических средств, способствующих достижению поставленного технического результата.

Согласно проведенного патентно-информационного поиска, сочетания известных и новых признаков предложенного устройства в известных источниках информации не обнаружено, что позволяет сделать вывод об их новизне.

Отсутствие источников информации, в которых использовались бы предлагаемые существенные признаки, позволяет отнести их к соответствующим изобретательскому уровню, а в сочетании с описанием работы предлагаемого устройства - промышленно выполнимым.

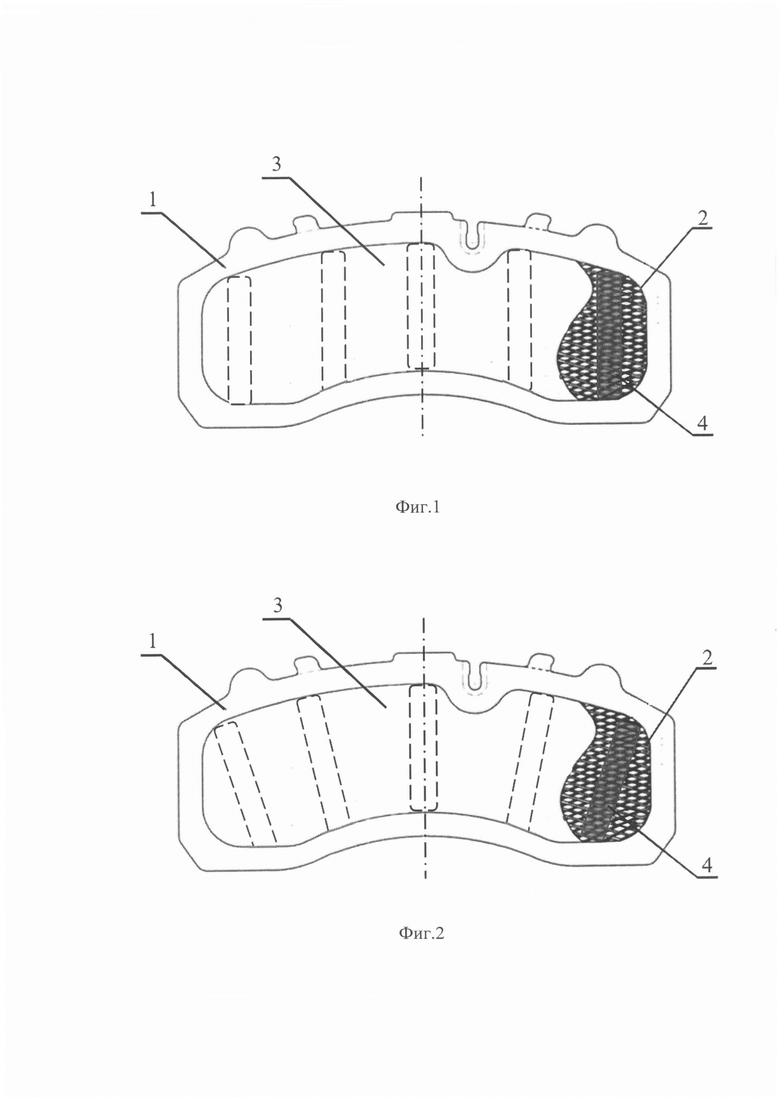

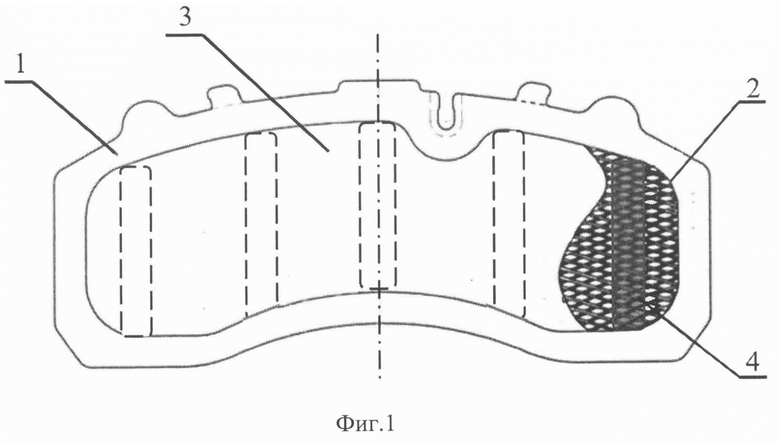

На фиг. 1 схематично изображена колодка с приваренной просечно-вытяжной сеткой где сварное соединение выполнено в виде полос параллельных друг другу.

На фиг. 2 схематично изображена колодка с приваренной просечно-вытяжной сеткой где места сварки выполнены в виде полос, расположенных радиально.

На фиг. 3 схематично изображена колодка со сварочным соединением, выполненным в виде трех полос.

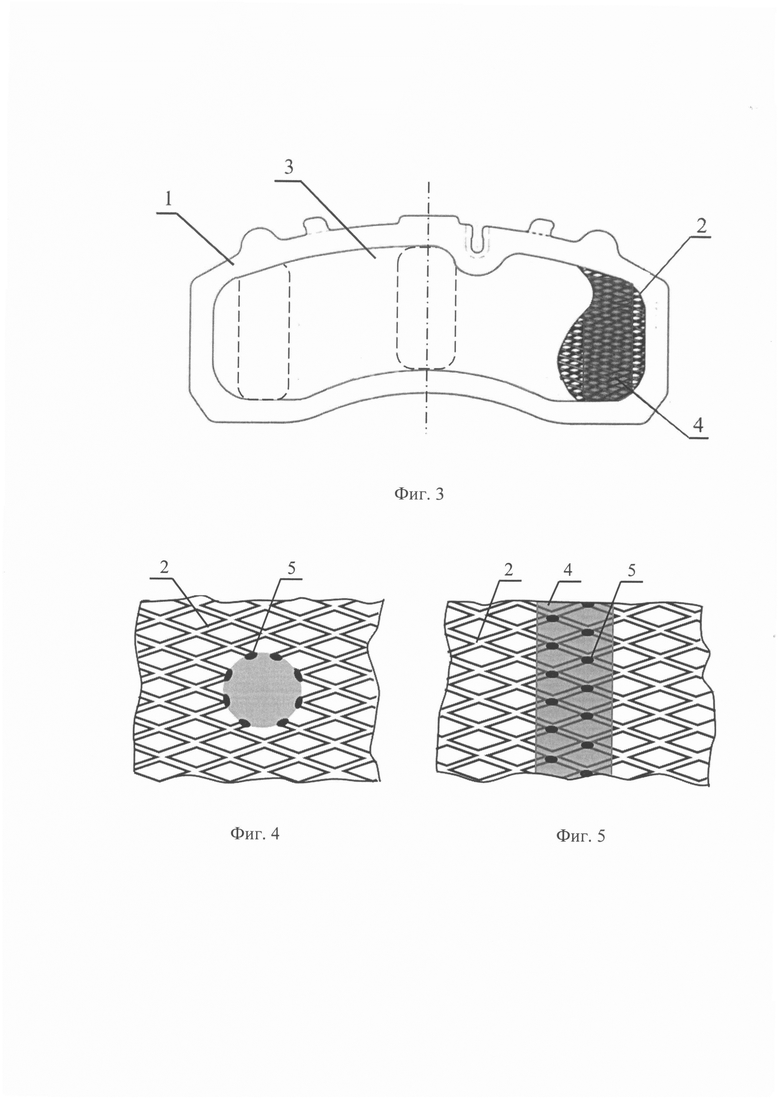

На фиг. 4 схематично показаны места соединения просечно-вытяжной сетки с каркасом при контактной точечной сварке.

На фиг. 5 схематично показаны места сварочного соединения просечно-вытяжной сетки с каркасом при сварочном соединении в виде полосы.

Предлагаемая тормозная колодка состоит из плоского металлического каркаса 1 выполненного в виде пластины с закрепленной на его поверхности металлической просечно-вытяжной сеткой 2 на которую сверху приформован композиционный фрикционный материал 3. Сварочное соединение каркаса 1 и просечно-вытяжной сетки 2 выполнено с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки в виде полос 4 шириной не менее 10 мм равномерно распределенных по всей длине просечно-вытяжной сетки с местами сварочного соединения 5 просечно-вытяжной сетки с каркасом.

Изготавливаться заявляемая тормозная колодка может известными методами. Например, в пресс-форму укладывают плоский металлический каркас, к которому предварительно приварена просечно-вытяжная сетка, затем помещают фрикционный материал. После чего осуществляют формование и изготовление колодки.

Конкретный пример изготовления.

В начале изготовления тормозной колодки на металлический каркас 1 посредством кратковременного импульса высокого напряжения - импульсной сварки приваривают просечно-вытяжную сетку 2. При этом сварочное соединение каркаса 1 и просечно-вытяжной сетки 2 выполнено с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки в виде пяти полос 4 шириной 15 мм. Затем в форму укладывают плоский металлический каркас 1 с привареной просечно-вытяжной сеткой 2, наполняют фрикционным материалом 3 и осуществляют его запрессовку путем горячего формования. В итоге получаем изделие с увеличенной поверхностью просечно-вытяжной сетки, контактирующей как с металлическим каркасом, так и с приформованным композиционным фрикционным материалом, а также изделие с полностью армированным фрикционным материалом, даже в местах сварочного соединения. При этом места сварочных соединений 5 распределены по всей ширине сварочного соединения выполненного в виде полосы, что увеличивает надежность колодки.

Изготовление тормозной колодки дискового тормоза с металлическим каркасом, на котором приварена просечно-вытяжная сетка с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки в виде, по меньшей мере, трех полос шириной не менее 10 мм обеспечивает улучшение технических характеристик тормозной колодки, повышение стойкости к отрыву фрикционного материала от каркаса и к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный материал относительно каркаса при эксплуатации изделия.

В настоящее время на предприятии проведены опытные испытания предлагаемой тормозной колодки, показавшие стабильную устойчивость к отрыву фрикционного материала в условиях переменных нагрузок в процессе эксплуатации. В ближайшее время планируется запустить изделие в массовое производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозная колодка дискового тормоза | 2021 |

|

RU2753028C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2277193C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2010 |

|

RU2422696C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2010 |

|

RU2428599C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2250397C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2265759C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2475657C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1993 |

|

RU2044667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2005619C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340806C1 |

Изобретение относится к области машиностроения, в частности к фрикционным изделиям, содержащим металлический каркас, а именно к колодкам дисковых тормозов автомобилей. Тормозная колодка дискового тормоза включает плоский металлический каркас, выполненный в виде пластины с закрепленной на его поверхности посредством сварки металлической просечно-вытяжной сеткой, армирующей приформованный к нему сверху композиционный фрикционный материал. Сварное соединение каркаса и просечно-вытяжной сетки выполнено с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки, в виде, по меньшей мере, трех полос шириной не менее 10 мм, равномерно распределенных по всей длине просечно-вытяжной сетки. Техническим результатом предлагаемого изобретения является улучшение технических характеристик тормозной колодки связанных с надежностью тормозной колодки, а именно повышение стойкости к отрыву фрикционного материала от каркаса и к характерным для фрикционного изделия механическим нагрузкам, сдвигающим фрикционный материал относительно каркаса при эксплуатации изделия. 3 з.п. ф-лы, 5 ил.

1. Тормозная колодка дискового тормоза, включающая плоский металлический каркас, выполненный в виде пластины с закрепленной на его поверхности посредством сварки металлической просечно-вытяжной сеткой, армирующей приформованный к нему сверху композиционный фрикционный материал, отличающаяся тем, что сварное соединение каркаса и просечно-вытяжной сетки выполнено с сохранением рельефной поверхности и ячеистой структуры просечно-вытяжной сетки, в виде, по меньшей мере, трех полос шириной не менее 10 мм, равномерно распределенных по всей длине просечно-вытяжной сетки.

2. Тормозная колодка по п. 1, отличающаяся тем, что сварное соединение выполнено в виде полос, параллельных друг другу, расположенных поперек длины каркаса и равномерно распределенных по всей длине просечно-вытяжной сетки.

3. Тормозная колодка по п. 1, отличающаяся тем, что сварное соединение выполнено в виде полос, расположенных радиально по радиусу кривизны металлического каркаса колодки и равномерно распределенных по всей длине просечно-вытяжной сетки.

4. Тормозная колодка по п. 1, отличающаяся тем, что сварное соединение по длине выполнено равным ширине просечно-вытяжной сетки.

| МНОГОСТУПЕНЧАТЫЙ ВОДОПОДЪЕМНИК | 0 |

|

SU206315A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГАЛЬВАНИЧЕСКОЙ И ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 0 |

|

SU205492A1 |

| DE 10261043 A1, 22.07.2004. | |||

Авторы

Даты

2025-04-03—Публикация

2024-09-27—Подача