Область техники, к которой относится изобретение

Настоящее изобретение относится к технической области кабелей для погружных нефтяных насосов, в частности к комбинированному стальному кабелю для электрического погружного насоса и к способу его изготовления.

Уровень техники

Кабель погружного нефтяного насоса представляет собой специальный кабель, соответствующий нефтяному погружному насосному агрегату, и обычно применяется в нефтяной скважине. Нижний конец кабеля соединен с погружным нефтяным насосом, а верхний конец соединен со шкафом управления наземной установки. Кроме того, в процессе эксплуатации нефтяной скважины в нее через кабель могут быть добавлены химические закачиваемые агенты. Однако существующий кабель погружного нефтяного насоса обычно имеет плоскую конструкцию, а условия эксплуатации в нефтяной скважине являются суровыми; так что кабель обычно находится в среде, которая имеет высокую температуру, высокое давление и является коррозионно-агрессивной. Кроме того, электрический погружной насос может сочетаться только с используемыми гибкими насосно-компрессорными трубами. Из-за весовой нагрузки кабель не может быть слишком длинным. Кабель бронирован снаружи, поэтому обладает плохим сопротивлением к жидкости, находящейся снаружи, и слой брони может быть легко удален.

Раскрытие сущности изобретения

Задача настоящего изобретения заключается в том, чтобы предложить комбинированный стальной кабель для электрического погружного нефтяного насоса, который решает проблемы, заключающиеся в том, что в существующем уровне техники кабель для погружного нефтяного насоса бронирован снаружи, так что обладает плохим сопротивлением к воздействию наружной жидкости, причем слой брони может быть легко удален.

Для решения вышеупомянутой технической задачи в настоящем изобретении используют следующее техническое решение:

Комбинированный стальной кабель для электрического погружного насоса в соответствии с настоящим изобретением содержит стальную трубчатую оболочку и изоляционный слой. Изоляционный слой покрывает наружную периферийную поверхность этилен-пропиленовой оболочки. Стальная трубчатая оболочка покрывает наружную периферийную поверхность изоляционного слоя. Внутри изоляционного слоя расположено несколько сигнальных кабелей в сборе и несколько трубок для нагнетаемого агента. Каждый сигнальный кабель в сборе и каждая трубка для нагнетаемого агента расположены в шахматном порядке во внутренней центральной части этилен-пропиленовой оболочки.

Кроме того, в частности, имеется три расположенных в шахматном порядке сигнальных кабеля в сборе и трубки для нагнетаемого агента соответственно. Каждый сигнальный кабель в сборе содержит самый внутренний проводник. Снаружи проводника расположена спеченная пленка. Снаружи спеченной пленки расположен этилен-пропиленовый изоляционный слой. Снаружи этилен-пропиленового изоляционного слоя расположена пленка из политетрафторэтилена (F4). Снаружи пленки из политетрафторэтилена (F4) расположен слой нейлоновой ткани. Трубки для нагнетаемого агента содержат первую трубку для нагнетаемого агента и две вторые трубки для нагнетаемого агента. Диаметр первой трубки для нагнетаемого агента больше диаметра второй трубки для нагнетаемого агента.

Кроме того, изоляционный слой, в частности, представляет собой слой нейлоновой ленты, стальную пластину или защитную стальную трубку.

Для изготовления упомянутого комбинированного стального кабеля для электрического погружного насоса используют способ изготовления комбинированного стального кабеля для электрического погружного насоса, который, в частности, включает следующие этапы:

этап 1, на котором изготавливают изоляционный слой: поскольку самый наружный слой кабеля для электрического погружного насоса в исходном состоянии представляет собой этилен-пропиленовую оболочку, а несколько сигнальных кабелей в сборе и несколько трубок для нагнетаемого агента расположены внутри этилен-пропиленовой оболочки, на наружной периферийной поверхности этилен-пропиленовой оболочки с помощью соответствующего устройства механической обработки накладывают изоляционный слой;

этап 2, на котором обрабатывают стальную трубчатую оболочку: располагают стальной рулонный исходный материал для изготовления стальной трубчатой оболочки на первом устройстве, предназначенном для расположения на нем стальной ленты; помещают свободный кабель, покрытый изоляционным слоем на этапе 1, на устройство для разматывания; направляют начальный конец стального рулонного исходного материала так, чтобы он последовательно проходил через устройство начального формирования стальной трубки, устройство для разматывания, устройство лазерной сварки, устройство неразрушающего контроля, волочильное устройство и тяговое устройство для изготовления стальной трубчатой оболочки, покрывающей свободный кабель; наконец наматывают готовый комбинированный стальной кабель для электрического погружного насоса, объединенный с трубчатой стальной оболочкой, с помощью второго приемного устройства для последующего использования.

Кроме того, на этапе 1, если изоляционный слой представляет собой слой нейлоновой ленты, бухту кабеля для электрического погружного насоса в исходном состоянии помещают на устройство для разматывания; начальный конец кабеля для электрического погружного насоса в исходном состоянии проходит через обмоточный станок для получения свободного кабеля, покрытого слоем нейлоновой ленты; свободный кабель наматывают с помощью первого приемного устройства для дальнейшего использования.

Кроме того, на этапе 1, если изоляционный слой представляет собой защитную стальную трубку, бухту кабеля для электрического погружного насоса в исходном состоянии помещают на устройство для разматывания; начальный конец кабеля для электрического погружного насоса в исходном состоянии последовательно проходит через станок для наложения брони и тяговое устройство для получения свободного кабеля, покрытого защитной стальной трубкой; свободный кабель наматывают с помощью первого приемного устройства для дальнейшего использования.

Кроме того, между изоляционным слоем, образованным защитной стальной трубкой и этилен-пропиленовой оболочкой, образована полость.

Кроме того, если изоляционный слой образован защитной стальной трубкой, бухту кабеля для электрического погружного насоса в исходном состоянии помещают на устройство для разматывания; стальной рулонный исходный материал для изготовления изоляционного слоя помещают на первое устройство, предназначенное для расположения на нем стальной ленты; начальный конец стального рулонного исходного материала последовательно проходит через устройство начального формирования стальной трубки, устройство для разматывания, устройство лазерной сварки, устройство неразрушающего контроля, волочильное устройство и тяговое устройство для изготовления стального трубчатого изоляционного слоя, покрывающего исходный кабель; наконец свободный кабель, объединенный со стальным трубчатым изоляционным слоем, наматывают с помощью второго приемного устройства для дальнейшего использования. Когда начальный конец стального рулонного исходного материала проходит через устройство лазерной сварки, то для сварки используют маломощный лазер, при этом глубину сварки регулируют в диапазоне 80–100%, а толщина защитной стальной трубки варьируется от 0,2 до 0,5 мм.

Кроме того, если изолирующий слой образован стальной пластиной, то стальную пластину приклеивают к этилен-пропиленовой оболочке и располагают под участком лазерной сварки стальной трубчатой оболочки. В процессе компоновки стальной рулонный исходный материал для изготовления стальной трубчатой оболочки помещают на первое устройство, предназначенное для расположения на нем стальной ленты; бухту кабеля для электрического погружного насоса в исходном состоянии располагают на устройстве для разматывания; стальную пластину для изготовления изоляционного слоя помещают на второе устройство, предназначенное для расположения на нем стальной ленты; начальный конец стального рулонного исходного материала для получения стальной трубчатой оболочки последовательно проходит через устройство начального формирования стальной трубки, устройство для разматывания, второе устройство, предназначенное для расположения на нем стальной ленты, устройство лазерной сварки, устройство неразрушающего контроля, волочильное устройство и тяговое устройство для изготовления стальной трубчатой оболочки, покрывающей свободный кабель; наконец готовый комбинированный стальной кабель для электрического погружного насоса, объединенный со стальной трубчатой оболочкой, наматывают с помощью второго приемного устройства для последующего использования.

По сравнению с существующим уровнем техники настоящее изобретение имеет следующие положительные эффекты:

Весь комбинированный стальной кабель для электрического погружного насоса имеет круглую структуру и состоит из стальной трубчатой оболочки, этилен-пропиленовой оболочки и изоляционного слоя; так что кабель обладает высокой прочностью. В кабеле расположены три трубки для нагнетаемого агента, причем первая трубка для нагнетаемого агента, имеющая большой диаметр, может быть использована в кабеле для добавления таких нагнетаемых агентов, как охлаждающая жидкость, чистящее средство, консервант и т. п., что повышает эксплуатационные характеристики и срок службы кабеля. Вторые трубки для нагнетаемого агента, имеющие малый диаметр, можно использовать для добавления гидравлического масла, чтобы улучшить коэффициент использования внутреннего пространства скважины, что выгодно для обеспечения стабильной подачи гидравлического масла и снижения потенциальных угроз безопасности. Стальная трубчатая оболочка наложена аддитивно; стальная трубчатая оболочка может обеспечить прочность при растяжении, необходимую для электрического погружного насоса, и может обеспечить эффективную изоляцию от окружающей жидкости. Кроме того, существуют различные материалы для стальных труб; так что, проблема коррозии может быть эффективно решена. Способ изготовления комбинированного стального кабеля для электрического погружного насоса в целом включает два этапа: этап изготовления изоляционного слоя и этап механической обработки стальной трубчатой оболочки. Самым наружным слоем кабеля для электрического погружного насоса в исходном состоянии является этилен-пропиленовая оболочка. Расположение изоляционного слоя эффективно обеспечивает безопасность в процессе механической обработки стальной трубчатой оболочки; особенно на сварочной станции, изоляционный слой может изолировать тепло в процессе предварительного нагрева при сварке, чтобы предотвратить проблемы, связанные с горением, в процессе сварки.

Краткое описание чертежей

Настоящее изобретение дополнительно описано ниже со ссылкой на прилагаемые чертежи.

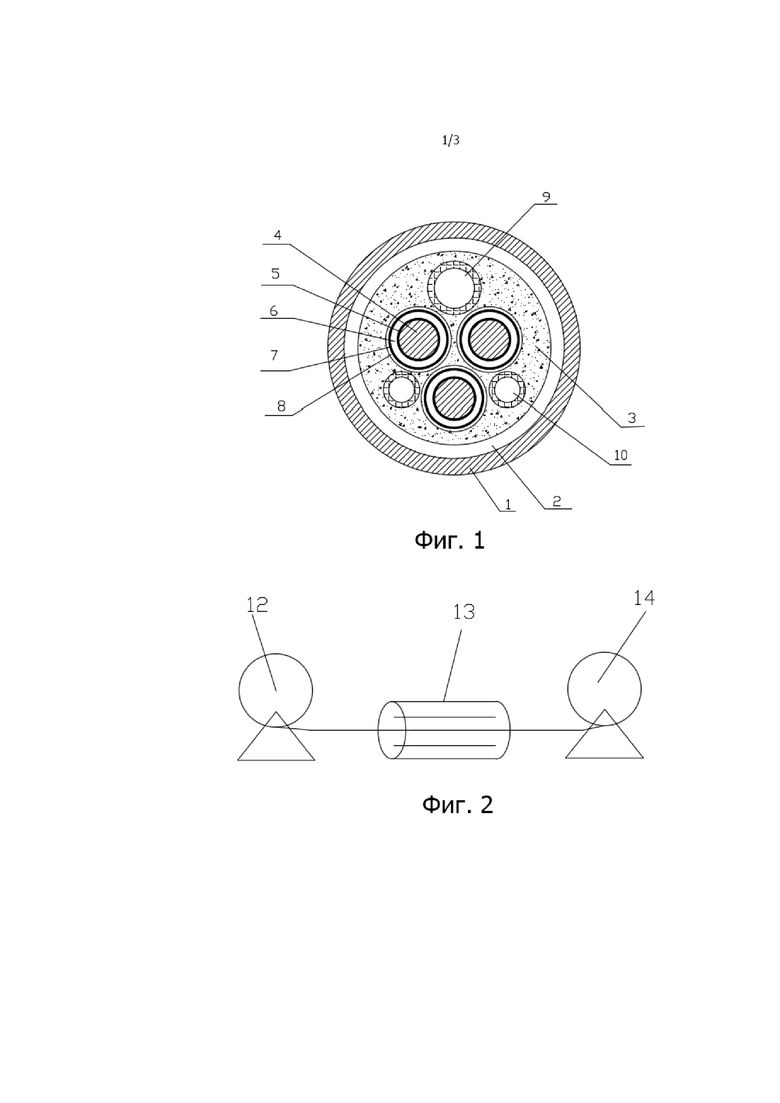

На фиг. 1 показано сечение комбинированного стального кабеля для электрического погружного насоса в соответствии с настоящим изобретением;

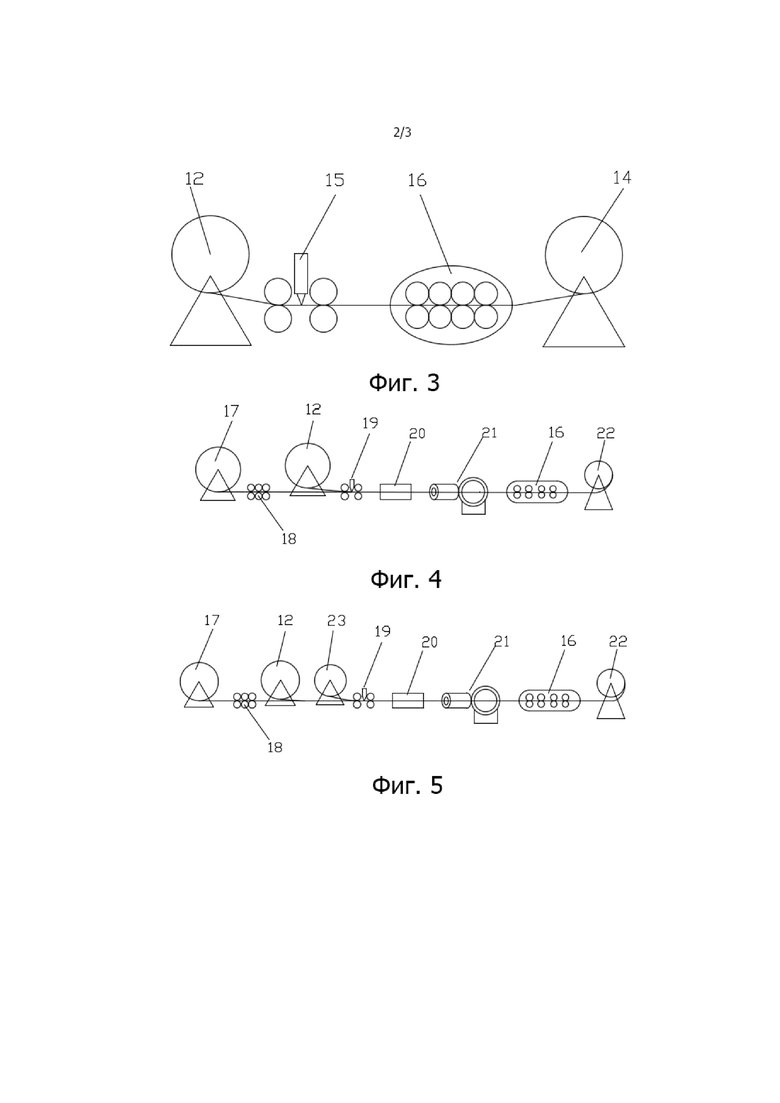

на фиг. 2 – первая схематическая диаграмма, иллюстрирующая процесс изготовления изоляционного слоя в соответствии с настоящим изобретением;

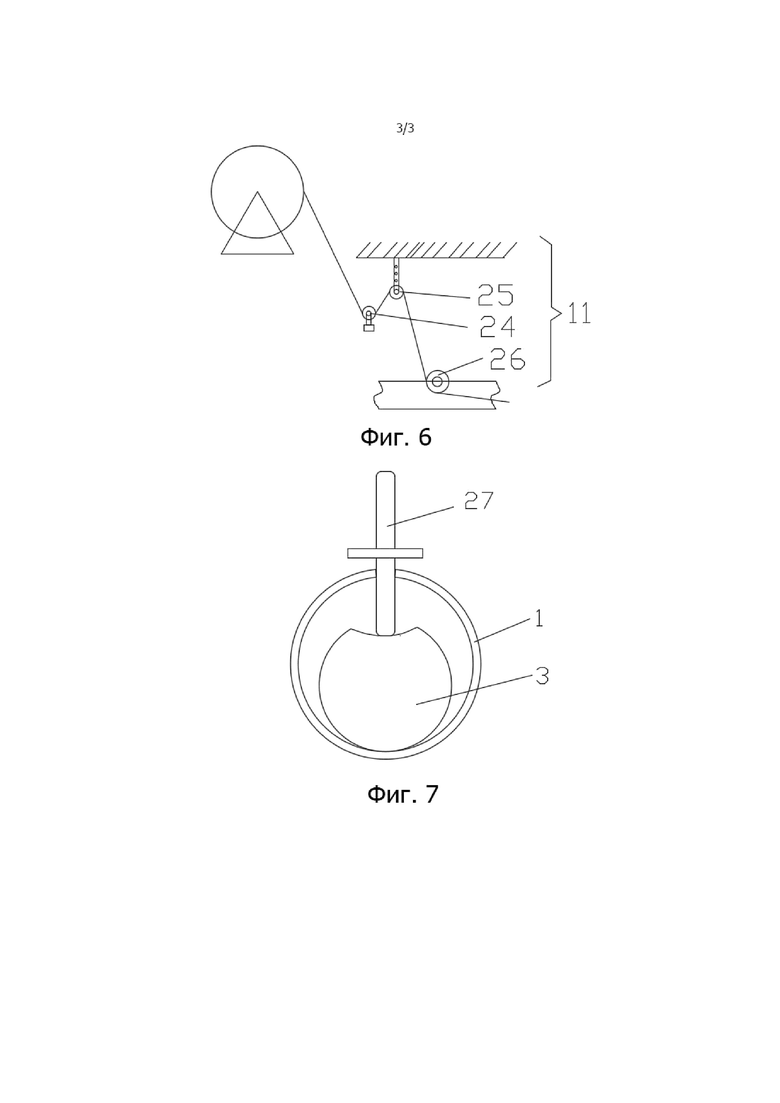

на фиг. 3 – вторая схематическая диаграмма, иллюстрирующая процесс изготовления изоляционного слоя в соответствии с настоящим изобретением;

на фиг. 4 – первая схематическая диаграмма, иллюстрирующая процесс изготовления стального кабеля для электрического погружного насоса в соответствии с настоящим изобретением;

на фиг. 5 – вторая схематическая диаграмма, иллюстрирующая процесс изготовления стального кабеля для электрического погружного насоса в соответствии с настоящим изобретением;

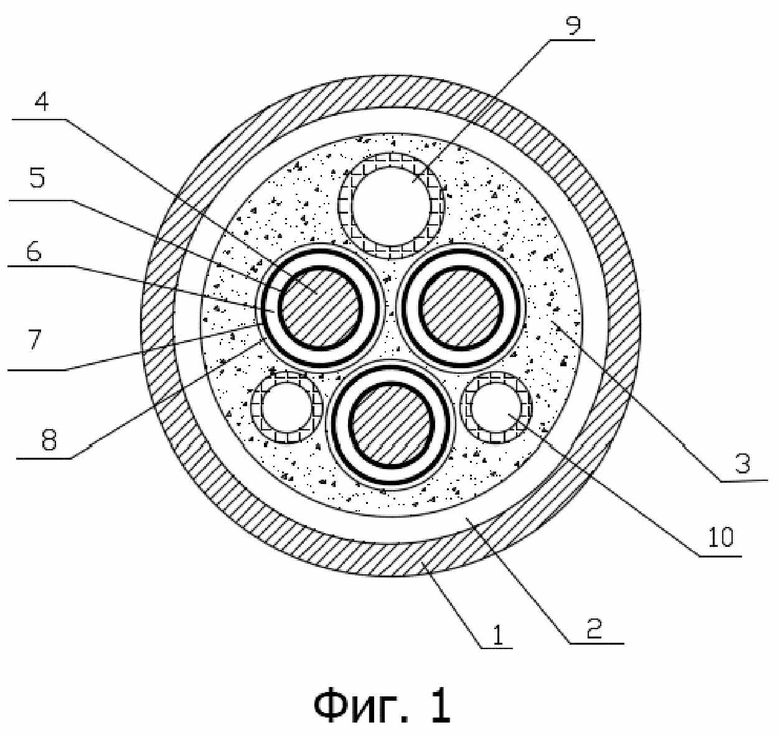

на фиг. 6 – схематичная структурная диаграмма устройства регулировки натяжения в соответствии с настоящим изобретением;

на фиг. 7 – аксонометрический вид настоящего изобретения, когда изоляционный слой представляет собой стальную пластину.

Список ссылочных позиций: 1 – стальная трубчатая оболочка, 2 – изоляционный слой, 3 – этилен-пропиленовая оболочка, 4 – проводник, 5 – спеченная пленка, 6 – этилен-пропиленовый изоляционный слой, 7 – политетрафторэтиленовая (F4) пленка, 8 – слой нейлоновой ткани, 9 – первая трубка для нагнетаемого агента, 10 – вторая трубка для нагнетаемого агента, 11 – регулятор натяжения, 12 – устройство для разматывания, 13 обмоточный станок, 14 – первое приемное устройство, 15 – станок для наложения брони, 16 – тяговое устройство, 17 – первое устройство, предназначенное для расположения на нем стальной ленты, 18 – устройство начального формирования стальной трубки, 19 – устройство лазерной сварки, 20 – устройство неразрушающего контроля, 21 – волочильное устройство, 22 – второе приемное устройство, 23 – второе устройство, предназначенное для расположения на нем стальной ленты, 24 – первый неподвижный шкив, 25 – регулировочный ролик, 26 – второй неподвижный шкив и 27 – направляющий лист.

Осуществление изобретения

Как показано на фиг. 1, комбинированный стальной кабель для электрического погружного насоса содержит стальную трубчатую оболочку 1 и изоляционный слой 2. Изоляционный слой 2 покрывает наружную периферийную поверхность этилен-пропиленовой оболочки 3. Наружную периферийную поверхность изоляционного слоя 2 покрывает стальная трубчатая оболочка 1. Внутри изоляционного слоя 2 расположено несколько сигнальных кабелей в сборе и несколько трубок для нагнетаемого агента. Каждый сигнальный кабель в сборе и каждая трубка для нагнетаемого агента расположены в шахматном порядке во внутренней центральной части этилен-пропиленовой оболочки 3. В частности, стальная трубчатая оболочка 1 изготовлена из нержавеющей стали марки 2205. Стальная трубчатая оболочка, в частности, представляет собой непрерывную длинную трубку из нержавеющей стали марки 2205 с наружным диаметром 44,5 мм и толщиной стенки 4 мм.

В частности, имеется три расположенных в шахматном порядке сигнальных кабеля в сборе и трубки для нагнетаемого агента соответственно. Каждый сигнальный кабель в сборе содержит самый внутренний проводник 4. Снаружи проводника 4 расположена спеченная пленка 5. Снаружи спеченной пленки 5 расположен этилен-пропиленовый изоляционный слой 6. Снаружи этилен-пропиленового изоляционного слоя 6 расположена пленка 7 из политетрафторэтилена (F4). Снаружи пленки 7 из политетрафторэтилена (F4) расположен слой 8 нейлоновой ткани. Трубки для нагнетаемого агента содержат первую трубку 9 для нагнетаемого агента и две вторые трубки 10 для нагнетаемого агента. Диаметр первой трубки 9 для нагнетаемого агента больше диаметра второй трубки 10 для нагнетаемого агента. В частности, проводник 4 представляет собой неизолированный медный проводник. Спеченная пленка представляет собой пленку из полиамида и фторированного этилен-пропилена (F46). Первая трубка для нагнетаемого агента и вторая трубка для нагнетаемого агента изготовлены, в частности, из сплавов 825. Первая трубка 9 для нагнетаемого агента представляет собой капиллярную трубку с наружным диаметром 9,525 мм и толщиной стенки 1,245 мм. Она используется для добавления нагнетаемых агентов, таких как: охлаждающая жидкость, чистящее средство, консервирующее средство и тому подобное. Вторая трубка 10 для нагнетаемого агента представляет собой капиллярную трубку с наружным диаметром 6,35 мм и толщиной стенки 1,245 мм. Она используется для добавления гидравлического масла, чтобы способствовать гидравлическому управлению погружным электрическим насосом.

В частности, изоляционный слой 2 представляет собой слой нейлоновой ленты, стальную пластину или защитную стальную трубку. В стальной пластине или защитной стальной трубке может быть использована нержавеющая сталь марки 2205. Расположение изоляционного слоя дополнительно усиливает прочность комбинированного стального кабеля и продлевает срок его службы. Толщина изоляционного слоя 2, образованного слоем нейлоновой ленты, находится в диапазоне 0,15–0,20 мм, предпочтительно 0,18 мм. Размер и толщина изоляционного слоя, образованного стальной пластиной, находятся в пределах 1–2 мм. Толщина изоляционного слоя, образованного защитной стальной трубкой, находится в пределах 1–2 мм.

Как показано на фиг. 2–5, для изготовления упомянутого комбинированного стального кабеля для электрического погружного насоса используют способ изготовления комбинированного стального кабеля для электрического погружного насоса, который, в частности, включает следующие этапы:

этап 1, на котором изготавливают изоляционный слой 2: поскольку самый наружный слой кабеля для электрического погружного насоса в исходном состоянии представляет собой этилен-пропиленовую оболочку 3, а несколько сигнальных кабелей в сборе и несколько трубок для нагнетаемого агента расположены во внутренней центральной части этилен-пропиленовой оболочки 3, на наружную периферийную поверхность этилен-пропиленовой оболочки 3 с помощью соответствующего устройства механической обработки накладывают изоляционный слой 2;

этап 2, на котором обрабатывают стальную трубчатую оболочку 1: располагают стальной рулонный исходный материал для изготовления стальной трубчатой оболочки 1 на первом устройстве 17, предназначенном для расположения на нем стальной ленты; располагают свободный кабель, покрытый изоляционным слоем 2 на этапе 1, на устройстве 12 для разматывания; направляют начальный конец стального рулонного исходного материала так, чтобы он последовательно проходил через устройство 18 начального формирования стальной трубки, устройство 12 для разматывания, устройство 19 лазерной сварки, устройство 20 неразрушающего контроля, волочильное устройство 21 и тяговое устройство 16 для изготовления стальной трубчатой оболочки 1, покрывающей свободный кабель; наконец наматывают готовый комбинированный стальной кабель для электрического погружного насоса, объединенный со стальной трубчатой оболочкой 1, с помощью второго приемного устройства 22 для последующего использования. В частности, скорость подачи свободного кабеля составляет 2 м/мин; скорость подачи рулонной стали – 2 м/мин; мощность лазерной сварки 5000 Вт; толщина сварки находится в диапазоне 3–5 мм, предпочтительно составляет 3,95 мм.

Как показано на фиг. 2, на этапе 1, если изоляционный слой 2 представляет собой слой нейлоновой ленты, бухту кабеля для электрического погружного насоса в исходном состоянии помещают на устройство 12 для разматывания; начальный конец кабеля для электрического погружного насоса в исходном состоянии проходит через обмоточный станок 13 для получения свободного кабеля, покрытого слоем нейлоновой ленты; свободный кабель наматывают с помощью первого приемного устройства 14 для дальнейшего использования. В частности, скорость подачи исходного кабеля составляет 5 м/мин; толщина слоя нейлоновой ленты находится в диапазоне 0,15–0,2 мм, предпочтительно 0,18 мм.

Как показано на фиг. 3, на этапе 1, если изоляционный слой 2 представляет собой защитную стальную трубку, бухту кабеля для электрического погружного насоса в исходном состоянии помещают на устройство 12 для разматывания; начальный конец кабеля для электрического погружного насоса в исходном состоянии последовательно проходит через станок 15 для наложения брони и тяговое устройство 16 для получения свободного кабеля, покрытого защитной стальной трубкой; свободный кабель наматывают с помощью первого приемного устройства 14 для дальнейшего использования. Между изоляционным слоем 2, образованным защитной стальной трубкой, и этилен-пропиленовой оболочкой 3 образована полость. В частности, величина зазора, образованного полостью, находится в диапазоне 0,3–0,5 мм для предотвращения сварочного пригорания. Скорость подачи исходного кабеля составляет 2 м/мин; толщина защитной стальной трубки находится в диапазоне 1,17–1,2 мм.

Как показано на фиг. 4, если изоляционный слой 2 образован защитной стальной трубкой, бухту кабеля для электрического погружного насоса в исходном состоянии помещают на устройство 12 для разматывания; стальной рулонный исходный материал для изготовления изоляционного слоя 2 помещают на первое устройство 17, предназначенное для расположения на нем стальной ленты; начальный конец стального рулонного исходного материала последовательно проходит через устройство 18 начального формирования стальной трубки, устройство 12 для разматывания, устройство 19 лазерной сварки, устройство 20 неразрушающего контроля, волочильное устройство 21 и тяговое устройство 16 для изготовления изоляционного стального трубчатого слоя, покрывающего исходный кабель; наконец свободный кабель, объединенный с изоляционным стальным трубчатым слоем, наматывают с помощью второго приемного устройства 22 для дальнейшего использования. Когда начальный конец стального рулонного исходного материала проходит через устройство 19 лазерной сварки, то для сварки используют маломощный лазер, при этом глубину сварки регулируют в диапазоне 80–100%, а толщина защитной стальной трубки варьируется от 0,2 до 0,5 мм. Мощность маломощной лазерной сварки составляет 1000 Вт. Скорость подачи исходного кабеля, в частности, составляет 1–1,1 м/мин. Толщина защитной стальной трубки находится в пределах 1,17–1,20 мм.

Как показано на фиг. 5, если изоляционный слой 2 образован стальной пластиной, стальную пластину приклеивают к этилен-пропиленовой оболочке 3 и располагают под участком лазерной сварки стальной трубчатой оболочки 1. В процессе компоновки стальной рулонный исходный материал для изготовления стальной трубчатой оболочки 1 помещают на первое устройство 17, предназначенное для расположения на нем стальной ленты; бухту кабеля для электрического погружного насоса в исходном состоянии располагают на устройстве 12 для разматывания; стальную пластину для изготовления изоляционного слоя 2 помещают на второе устройство 23, предназначенное для расположения на нем стальной ленты; начальный конец стального рулонного исходного материала для получения стальной трубчатой оболочки 1 последовательно проходит через устройство 18 начального формирования стальной трубки, устройство 12 для разматывания, второе устройство 23, предназначенное для расположения на нем стальной ленты, устройство 19 лазерной сварки, устройство 20 неразрушающего контроля, волочильное устройство 21 и тяговое устройство 16 для изготовления стальной трубчатой оболочки 1, покрывающей свободный кабель; наконец готовый комбинированный стальной кабель для электрического погружного насоса, объединенный со стальной трубчатой оболочкой 1, наматывают с помощью второго приемного устройства 22 для последующего использования. В частности, как показано на фиг. 7, скорость подачи исходного кабеля составляет 2 м/мин. Стальной лист имеет ширину 15 мм и толщину в пределах 1,17–1,2 мм. Стальную пластину прижимают к этилен-пропиленовой оболочке 3 с помощью направляющего листа 27 для образования канала, а затем непосредственно вваривают в канал. Стальную трубчатую оболочку 1 вытягивают так, чтобы непосредственно разместить стальную пластину в канале этилен-пропиленовой оболочки 3. В частности, направляющий лист 27 располагают в рабочем положении сформированной стальной ленты под управлением устройства 18 начального формирования стальной трубки, чтобы предотвратить отклонение стальной ленты в процессе сварки. Кроме того, направляющий лист 27 имеет новую функцию прорезания поверхности стальной пластины для изоляции. Таким образом, излишки металла шва в процессе лазерной сварки могут образовываться в пазу.

Кроме того, изоляционный слой также используют в качестве слоя брони из стальной ленты. Слой брони из стальной ленты выполняют из нержавеющей стали марки 316 L, причем он имеет S-образную форму. Дугообразные выступы равномерно и плотно распределены по поверхности слоя брони. Наружный диаметр слоя брони находится в пределах 35,70–36,50 мм. В способе механической обработки используют производственную линию, показанную на фиг. 4.

Кроме того, как показано на фиг. 6, сзади устройства 12 для разматывания, первого устройства 17, предназначенного для расположения на нем стальной ленты, и второго устройства 23, предназначенного для расположения на нем стальной ленты, расположен регулятор 11 натяжения. Регулятор натяжения образован тремя роликами, расположенными на разной высоте, которые включают в себя первый неподвижный шкив 24, регулировочный ролик 25 и второй неподвижный шкив 26. Регулировочный ролик 25 соединен с возможностью вращения с опорной рамой посредством установочного штифта. Опорная рама имеет несколько установочных отверстий, расположенных сверху вниз на равном расстоянии друг от друга. Установочный штифт может быть вставлен в разные установочные отверстия для регулировки высоты регулировочного ролика 25, тем самым быстро регулируя натяжение исходного кабеля, стального рулонного исходного материала и свободного кабеля. Регулировку высоты регулировочного ролика 25 можно также получить с помощью вертикально перемещающихся механических инструментов, таких как: газовый цилиндр, масляный цилиндр или электрический привод. Газовый цилиндр, масляный цилиндр или электрический привод электрически соединены с контроллером всего устройства для обеспечения автоматической работы. Работа является удобной и быстрой, экономит время и рабочие кадры, а трудозатраты сокращаются.

Вышеупомянутые варианты осуществления описывают всего лишь предпочтительные варианты осуществления настоящего изобретения и не предназначены для ограничения объема настоящего изобретения. Различные изменения и улучшения, внесенные в техническое решение согласно настоящему изобретению специалистами в данной области техники без отклонения от сущности настоящего изобретения, должны подпадать под объем защиты прилагаемой формулы настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКИЙ СИЛОВОЙ КАБЕЛЬ | 2008 |

|

RU2456694C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2006 |

|

RU2303307C1 |

| КАБЕЛЬ СИЛОВОЙ С ЭЛЕМЕНТАМИ КОНТРОЛЯ СОБСТВЕННЫХ ФИЗИЧЕСКИХ ПАРАМЕТРОВ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ | 2021 |

|

RU2774413C1 |

| АРМИРОВАННЫЙ ПОГРУЖНОЙ СИЛОВОЙ КАБЕЛЬ | 2017 |

|

RU2744993C2 |

| ГЕРМЕТИЗИРОВАННЫЙ КАНАЛЬНЫЙ КАБЕЛЬ С ИДЕНТИФИКАЦИОННЫМИ МЕТКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2751785C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ДЛЯ УСТАНОВОК ПОГРУЖНЫХ ЭЛЕКТРОНАСОСОВ | 2012 |

|

RU2493624C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2006 |

|

RU2302678C1 |

| КАБЕЛЬ ДЛЯ ПОГРУЖНЫХ НЕФТЯНЫХ НАСОСОВ | 2008 |

|

RU2359351C1 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ | 2005 |

|

RU2302049C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ МУФТА КАБЕЛЬНОГО ВВОДА ДЛЯ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2018 |

|

RU2679825C1 |

Изобретение относится к технической области кабелей для погружных нефтяных насосов. Техническим результатом является повышение прочности при растяжении, а также обеспечение эффективной изоляции от окружающей жидкости, в частности, повышение стойкости к коррозии. Предложен комбинированный стальной кабель для электрического погружного насоса, содержащий стальную трубчатую оболочку (1) и изоляционный слой (2). Причем изоляционный слой (2) покрывает наружную периферийную поверхность этилен-пропиленовой оболочки (3), а стальная трубчатая оболочка (1) покрывает наружную периферийную поверхность изоляционного слоя (2). При этом во внутренней центральной части этилен-пропиленовой оболочки (3) расположено несколько сигнальных кабелей в сборе и несколько трубок для нагнетаемого агента. Каждый сигнальный кабель в сборе и каждая трубка для нагнетаемого агента расположены в шахматном порядке во внутренней центральной части этилен-пропиленовой оболочки (3). Изоляционный слой образован защитной стальной трубкой. Причем между изоляционным слоем (2), образованным защитной стальной трубкой, и этилен-пропиленовой оболочкой (3) образована полость для предотвращения сварочного пригорания. 1 з.п. ф-лы, 7 ил.

1. Комбинированный стальной кабель для электрического погружного насоса, содержащий стальную трубчатую оболочку (1) и изоляционный слой (2), причем изоляционный слой (2) покрывает наружную периферийную поверхность этилен-пропиленовой оболочки (3), а стальная трубчатая оболочка (1) покрывает наружную периферийную поверхность изоляционного слоя (2), при этом во внутренней центральной части этилен-пропиленовой оболочки (3) расположено несколько сигнальных кабелей в сборе и несколько трубок для нагнетаемого агента, причем каждый сигнальный кабель в сборе и каждая трубка для нагнетаемого агента расположены в шахматном порядке во внутренней центральной части этилен-пропиленовой оболочки (3), при этом изоляционный слой образован защитной стальной трубкой, причем между изоляционным слоем (2), образованным защитной стальной трубкой, и этилен-пропиленовой оболочкой (3) образована полость для предотвращения сварочного пригорания.

2. Комбинированный стальной кабель для электрического погружного насоса по п. 1, который содержит, в частности, три расположенных в шахматном порядке сигнальных кабеля в сборе и трубки для нагнетаемого агента соответственно, при этом каждый сигнальный кабель в сборе содержит самый внутренний проводник (4), причем снаружи указанного проводника (4) расположена спеченная пленка (5), снаружи спеченной пленки (5) расположен этилен-пропиленовый изоляционный слой (6), снаружи этилен-пропиленового изоляционного слоя (6) расположена пленка (7) из политетрафторэтилена (F4), снаружи пленки (7) из политетрафторэтилена (F4) расположен слой (8) нейлоновой ткани, при этом трубки для нагнетаемого агента содержат первую трубку (9) для нагнетаемого агента и две вторые трубки (10) для нагнетаемого агента, причем диаметр первой трубки (9) для нагнетаемого агента больше диаметра второй трубки (10) для нагнетаемого агента.

| CN 209357500 U, 06.09.2019 | |||

| US 4780574 A, 25.10.1988 | |||

| US 2016293294 A1, 06.10.2016 | |||

| СИЛОВОЙ ШЛАНГОКАБЕЛЬ, СОДЕРЖАЩИЙ ОТДЕЛЬНЫЕ НЕСУЩИЕ НАГРУЗКУ ЭЛЕМЕНТЫ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2005 |

|

RU2362937C2 |

| US 9725997 B2, 08.08.2017 | |||

| US 6298917 B1, 09.10.2001 | |||

| EP 0508124 A1, 14.10.1992. | |||

Авторы

Даты

2021-08-13—Публикация

2020-10-20—Подача