ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способам и аппаратам, которые увлекают частицы абразива в поток и, в частности, относится к способам и аппаратам для управления скоростью подачи абразива, а также для управления размером криогенного абразива.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Углекислотные системы, включающие аппараты для создания частиц твердой углекислоты, для увлечения частиц в транспортный газ и для направления увлеченных частиц к объектам, являются хорошо известными, а также различные связанные с ними составные части, такие как сопла, представлены в патентах США 4,744,181; 4,843,770; 5,018,667; 5,050,805; 5,071,289; 5,188,151; 5,249,426; 5,288,028; 5,301,509; 5,473,903; 5,520,572; 6,024,304; 6,042,458; 6,346,035; 6,524,172; 6,695,679; 6,695,685; 6,726,549; 6,739,529; 6,824,450; 7,112,120; 7,950,984; 8,187,057; 8,277,288; 8,869,551; 9,095,956, 9,592,586 и 9,931,639, все из которых включены в данный документ во всей полноте в качестве ссылки.

[0003] Кроме того, Заявка на патент США с серийным номером 11/853,194, поданная 11 сентября 2007 г., для системы дутья частицами с синхронизированным питателем и генератором частиц; Предварительная заявка на патент США с серийным номером 61/589,551, поданная 23 января 2012 года, для способа и устройства для определения размеров частиц углекислоты; Предварительная заявка на патент США с серийным номером 61/592,313, поданная 30 января 2012 года, для способа и устройства для дозирования частиц углекислоты; Предварительная заявка на патент США с серийным номером 13/475,454, поданная 18 мая 2012 года, для способа и устройства для формирования гранул углекислоты; Заявка на патент США с серийным номером 14/062,118, поданная 24 октября 2013 г. для устройства, включающего, по меньшей мере, рабочее колесо или направляющую перегородку, а также для дозирования частиц углекислоты и способа использования; Заявка на патент США № 14/516,125, поданная 16 октября 2014 г., для способа и устройства для образования твердой углекислоты; Заявка на патент США с серийным номером 15/062,842, поданная 7 марта 2015 г., для устройства подачи частиц; Заявка на патент США с серийным номером 14/849,819, поданная 10 сентября 2015 г., на устройство и способ струйной обработки частицами без хранения частиц; и Заявка на патент США с серийным номером 15/297,967, поданная 19 октября 2016 г. для измельчителя абразива, все включены в настоящий документ в качестве ссылки в полном объеме.

[0004] Патент США 5,520,572 иллюстрирует воздуходувный аппарат для частиц, который включает генератор частиц, который производит мелкие частицы, путем срезания их из блока углекислоты, и увлекает гранулы углекислоты в поток транспортного газа без накопления гранул. Патенты США 5,520,572; 6,824,450 и публикация патента США № 2009-0093196 раскрывают воздуходувный аппарат для частиц, который включает в себя генератор частиц, который производит мелкие частицы, путем срезания их из блока углекислоты, устройство подачи частиц, которое принимает частицы от генератора частиц и увлекает их, которые затем доставляются в устройство подачи частиц, которое заставляет частицы увлекаться в движущийся поток транспортного газа. Увлекаемый поток частиц протекает через подающий шланг в сопло для конечного использования, например, направления против заготовки или другой цели.

[0005] Для некоторых применений струйной очистки, может быть желательно, иметь диапазон небольших частиц, например, в диапазоне размеров от 3 мм в диаметре до 0,3 мм в диаметре. Публикация 2017-0106500 патента США (соответствующая патентной заявке США с серийным № 15/297,967) раскрывает измельчитель, который уменьшает размер частиц хрупкого абразива от соответствующего начального размера каждой частицы до второго размера, который меньше желаемого максимального размера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Прилагаемые чертежи иллюстрируют варианты осуществления, которые служат для объяснения принципов настоящего изобретения.

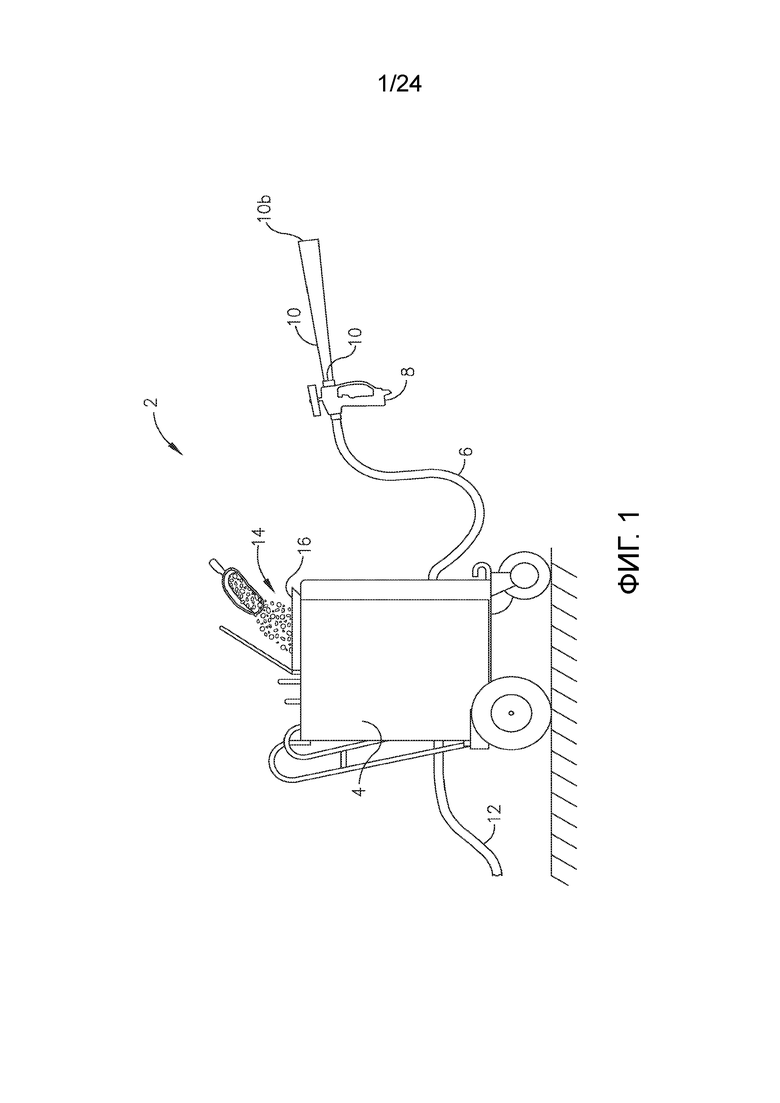

[0007] Фиг. 1 схематично иллюстрирует воздуходувный аппарат для частиц.

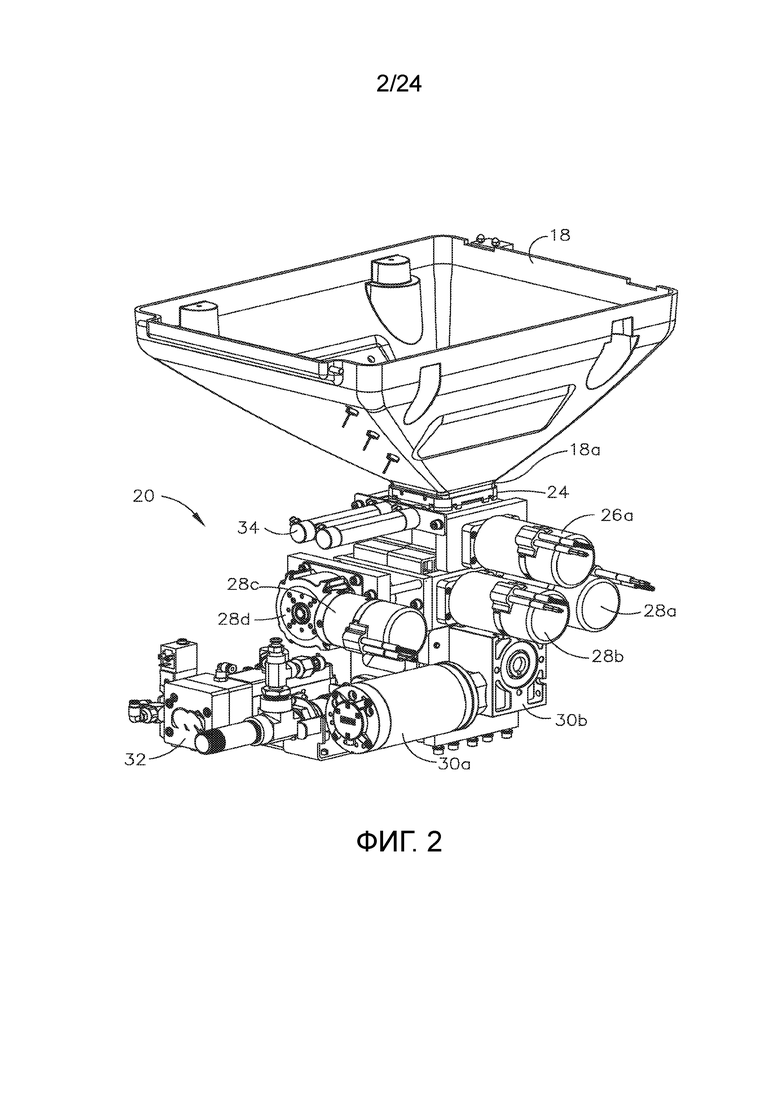

[0008] Фиг. 2 представляет собой вид в изометрии бункера, узла подачи и регулятора давления, которые могут переноситься воздуходувным аппаратом для частиц по фиг. 1.

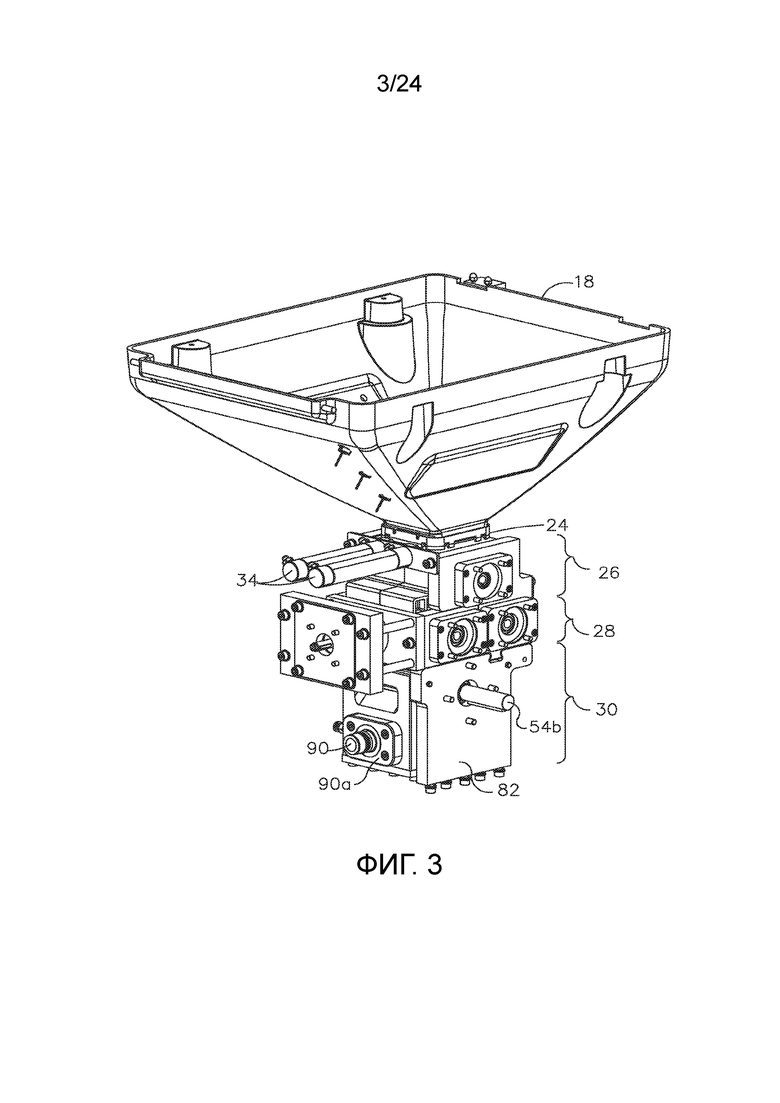

[0009] Фиг. 3 представляет собой вид в изометрии узла бункера и подачи по фиг. 2, с приводами и регулятором давления для ясности не показанными.

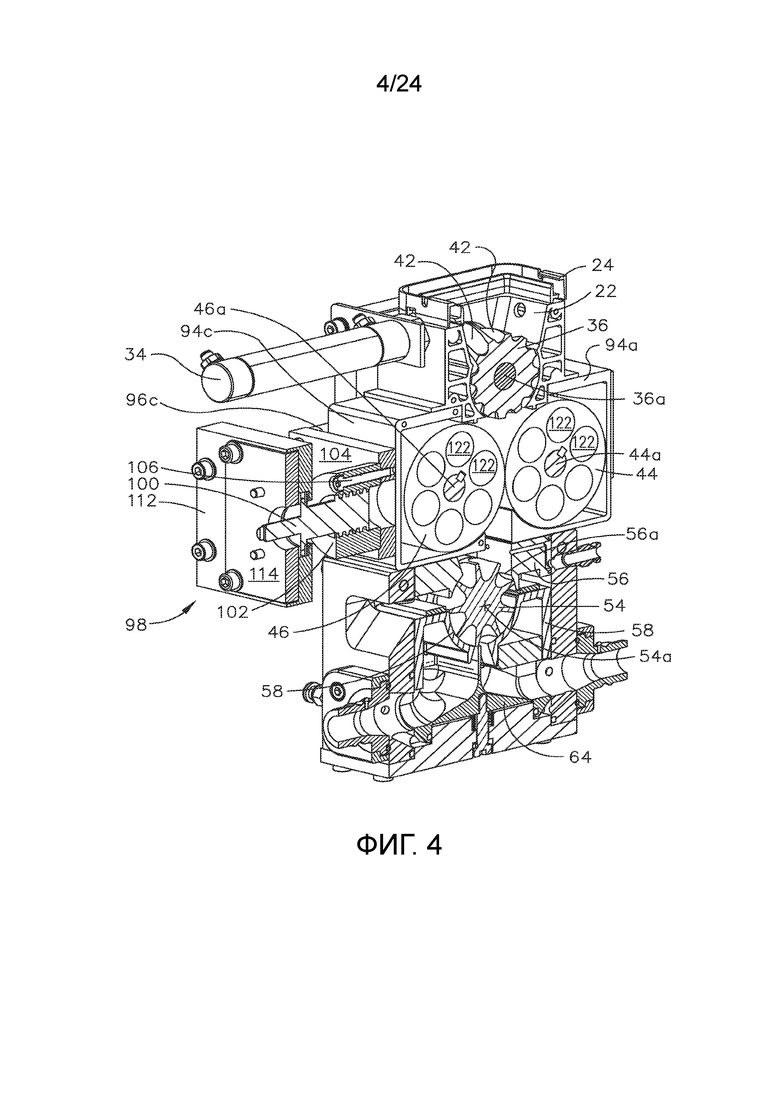

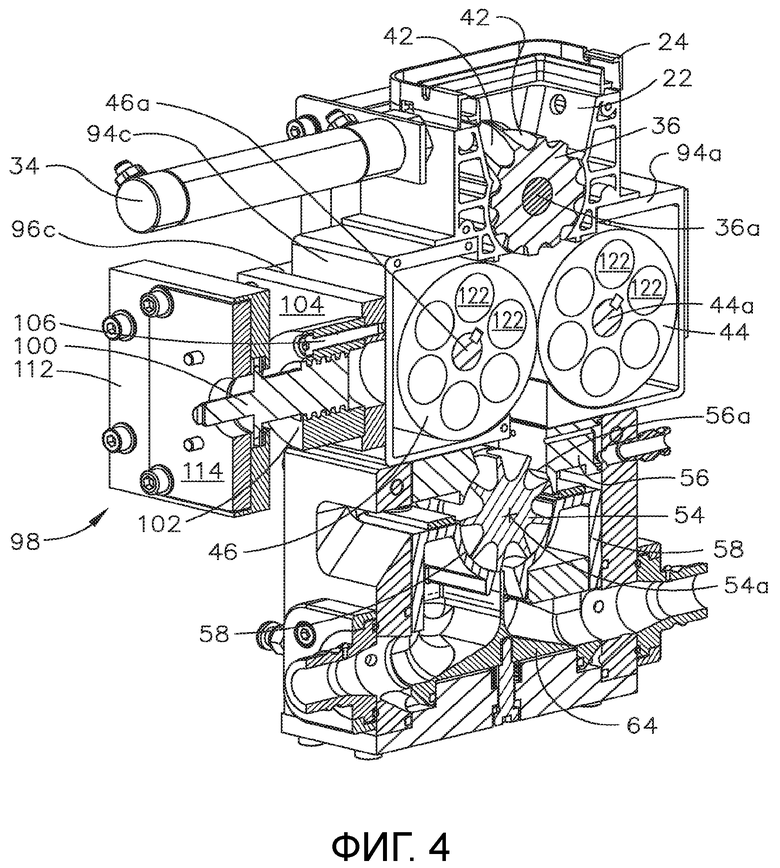

[0010] Фиг. 4 представляет собой вид в изометрии в разрезе узла подачи по фиг. 3, выполненный по вертикальной плоскости, проходящей через среднюю линию узла подачи.

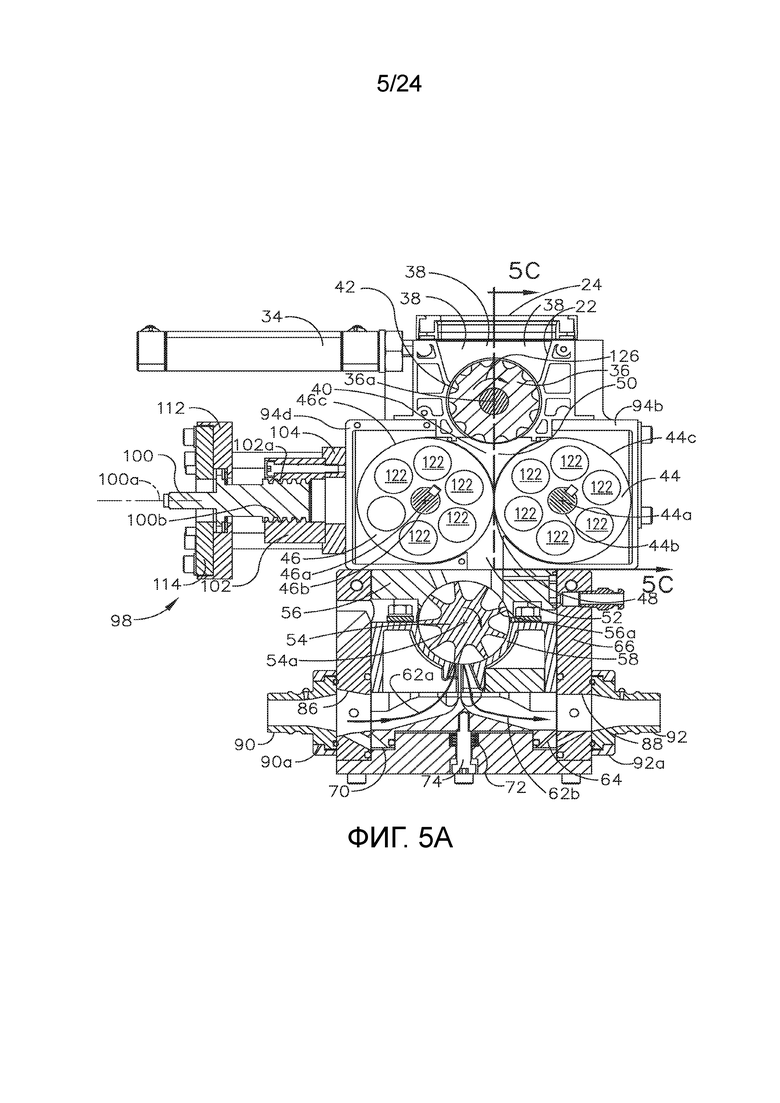

[0011] Фиг. 5А представляет собой вид сбоку в разрезе узла подачи по фиг. 4, в той же вертикальной плоскости, что и на фиг. 4.

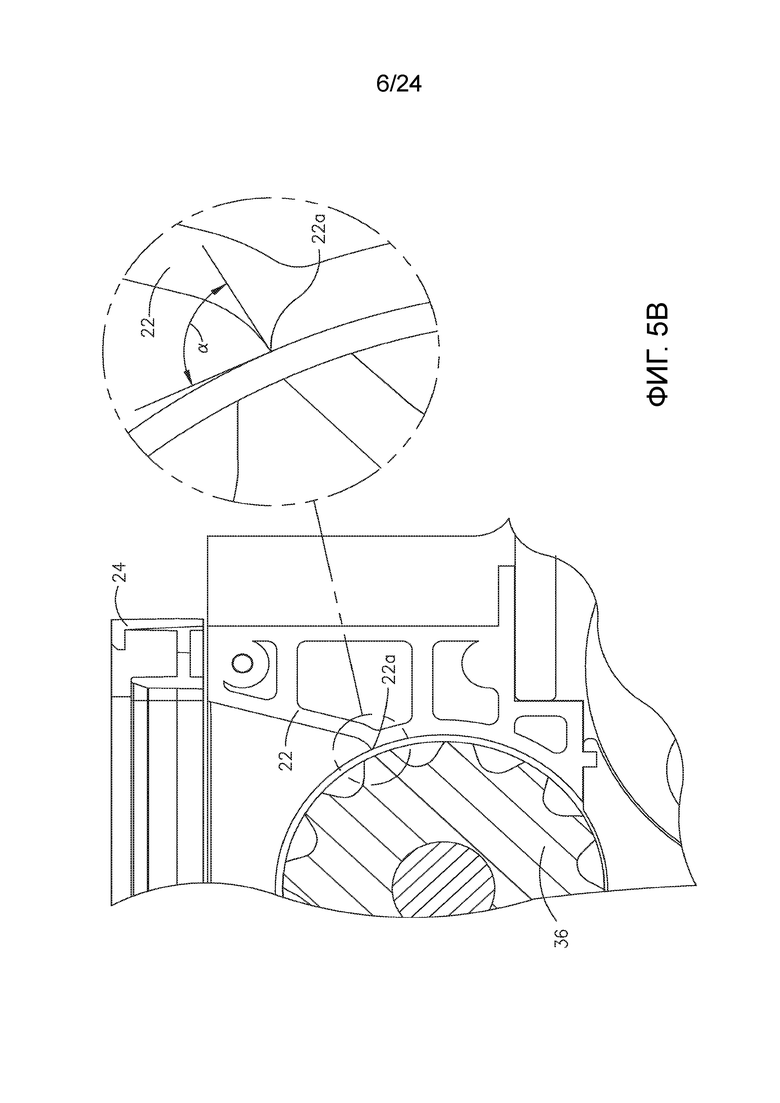

[0012] Фиг. 5В представляет собой увеличенный фрагментарный вид в разрезе дозирующего элемента и направляющей.

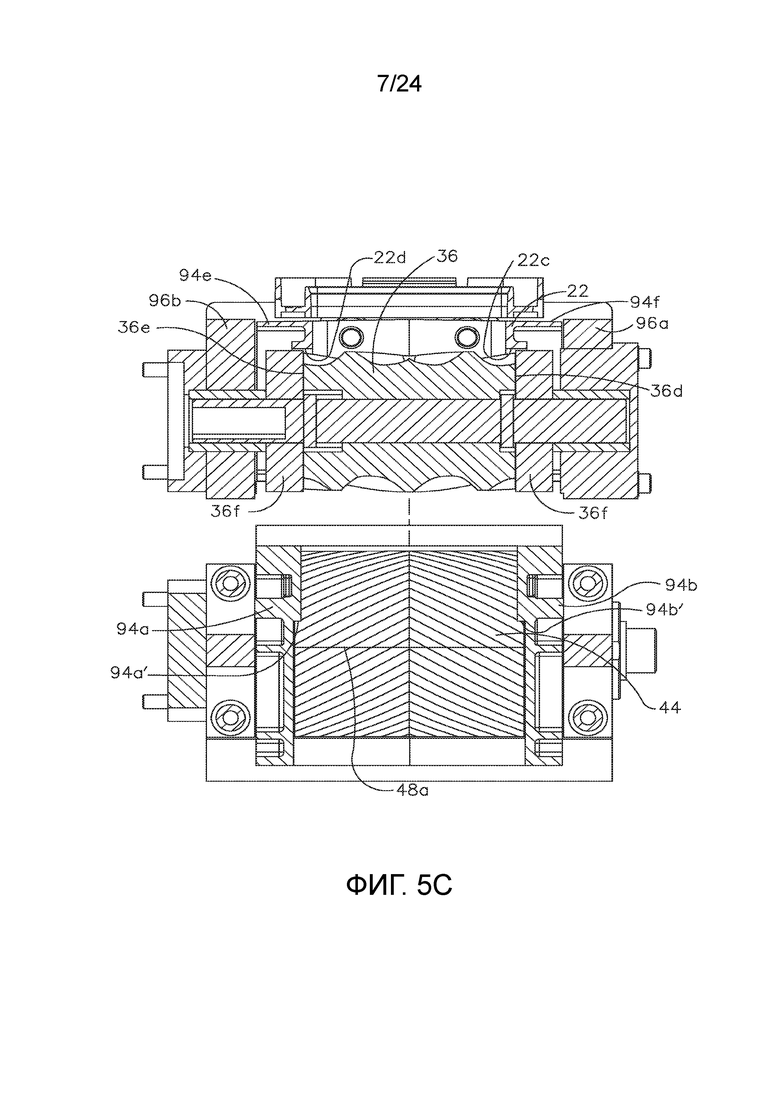

[0013] Фиг. 5С представляет собой вид разрезе по линии 5С-5С по фиг. 5А.

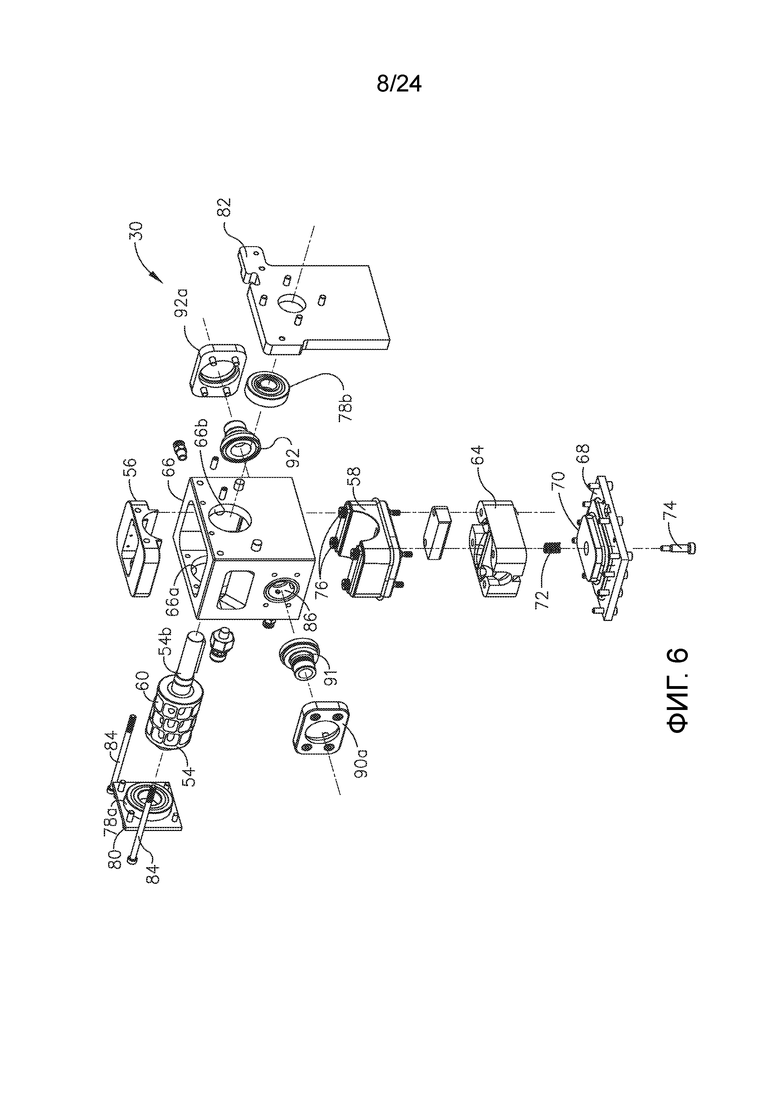

[0014] Фиг. 6 представляет собой покомпонентный вид в перспективе участка подачи узла подачи.

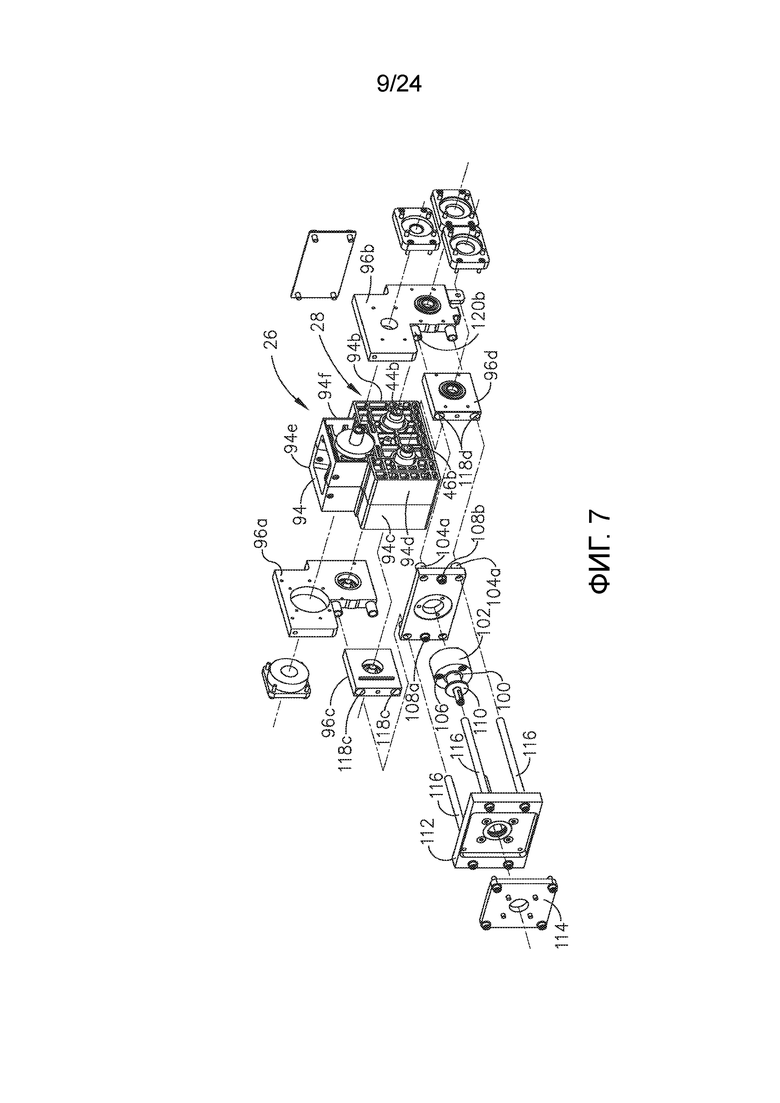

[0015] Фиг. 7 представляет собой покомпонентный вид в перспективе дозирующего участка и измельчителя узла подачи.

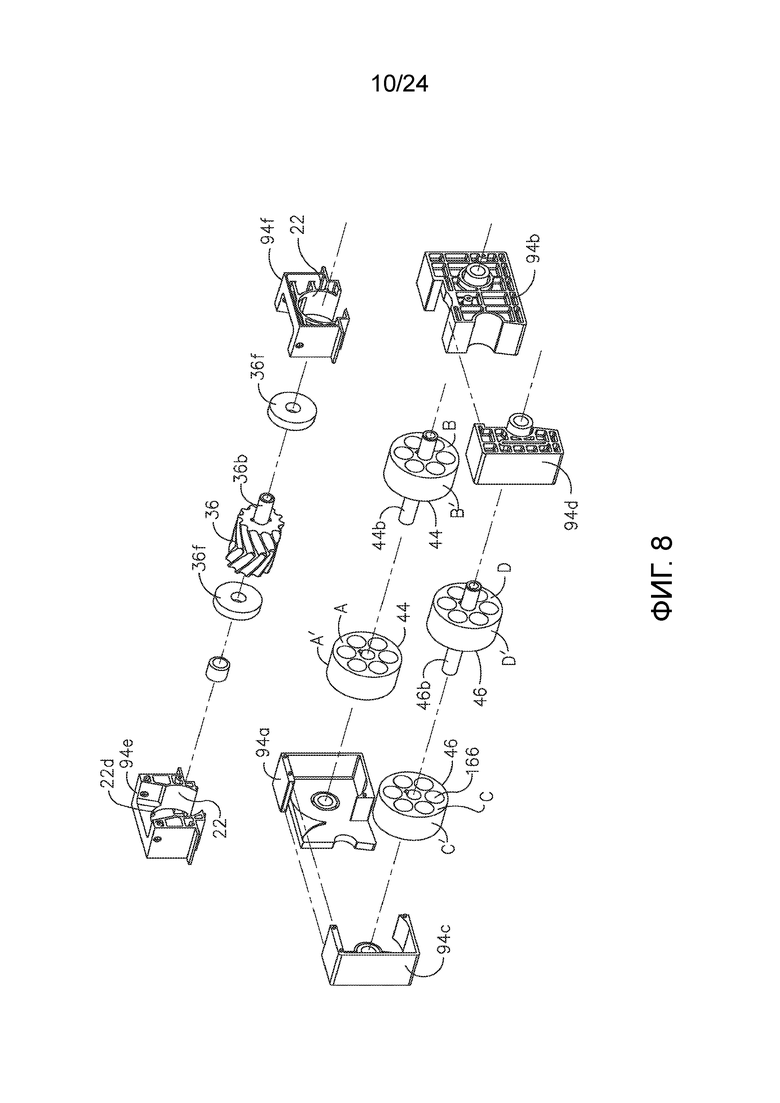

[0016] Фиг. 8 представляет собой покомпонентный вид в перспективе дозирующего участка и измельчителя.

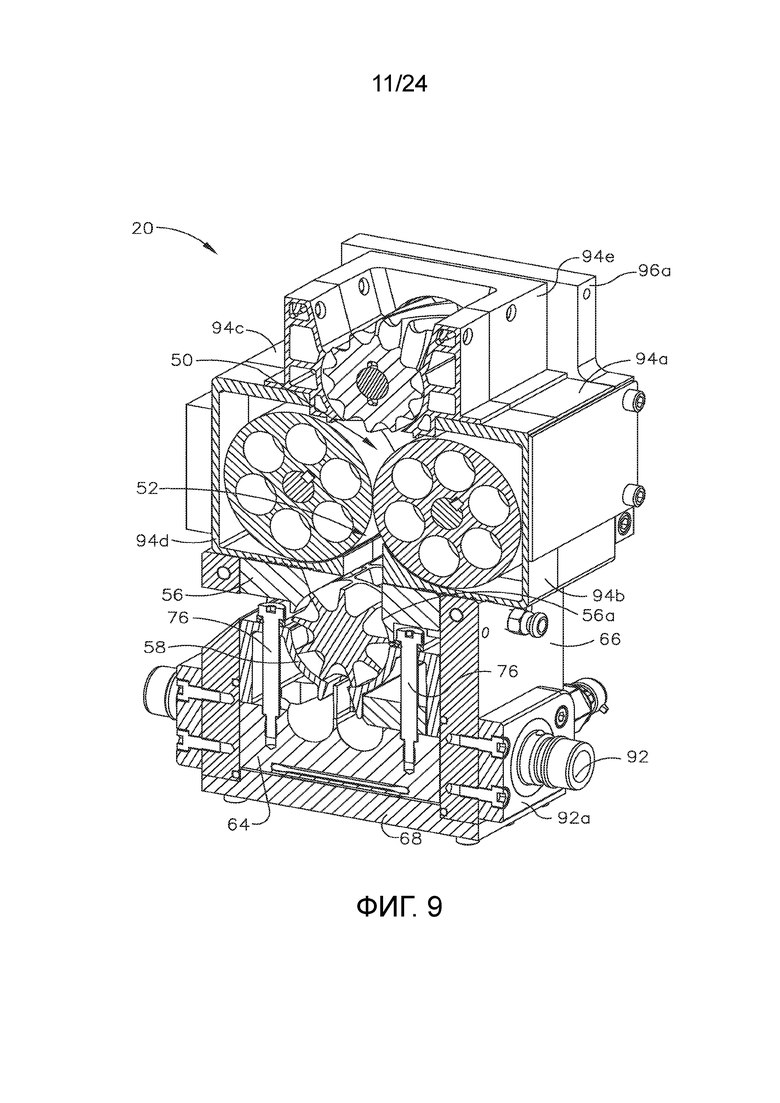

[0017] Фиг. 9 представляет собой вид в изометрии в разрезе узла подачи, аналогичного фиг. 4, взятый под другим углом и через другую вертикальную плоскость, которая не проходит через среднюю линию узла подачи.

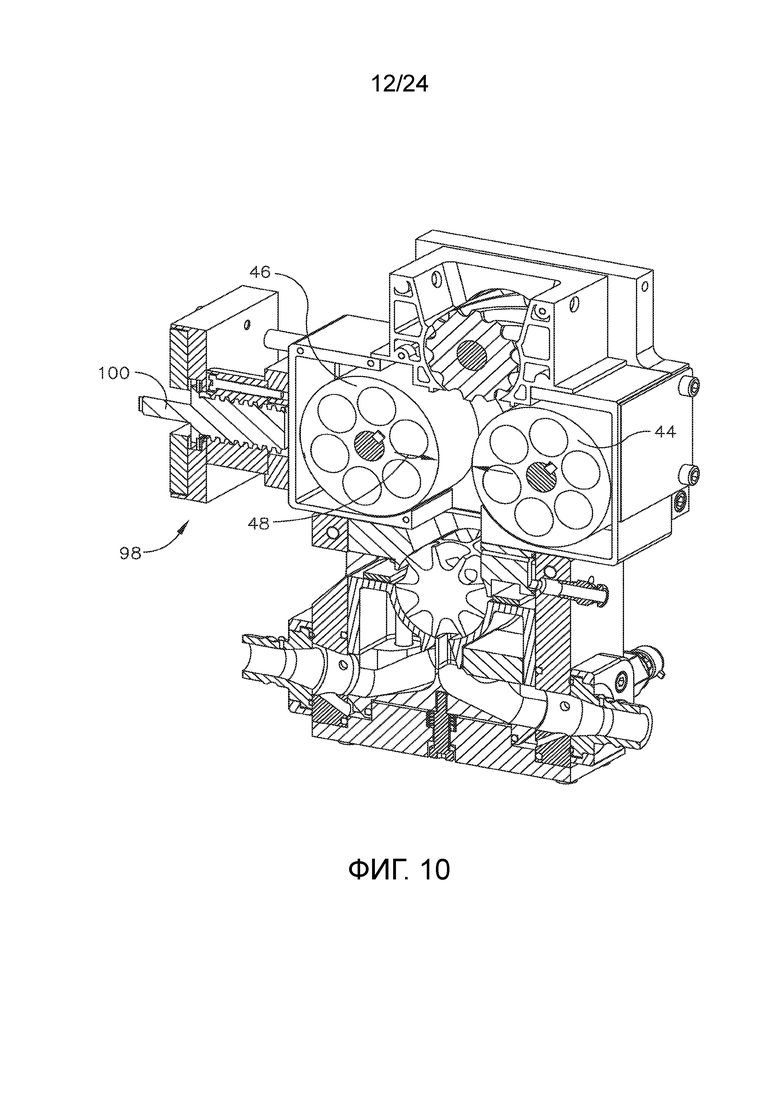

[0018] Фиг. 10 представляет собой вид в изометрии в разрезе узла подачи, аналогичного фиг. 9, через вертикальную плоскость, которая проходит через среднюю линию узла подачи, иллюстрируя больший зазор между роликами измельчителя.

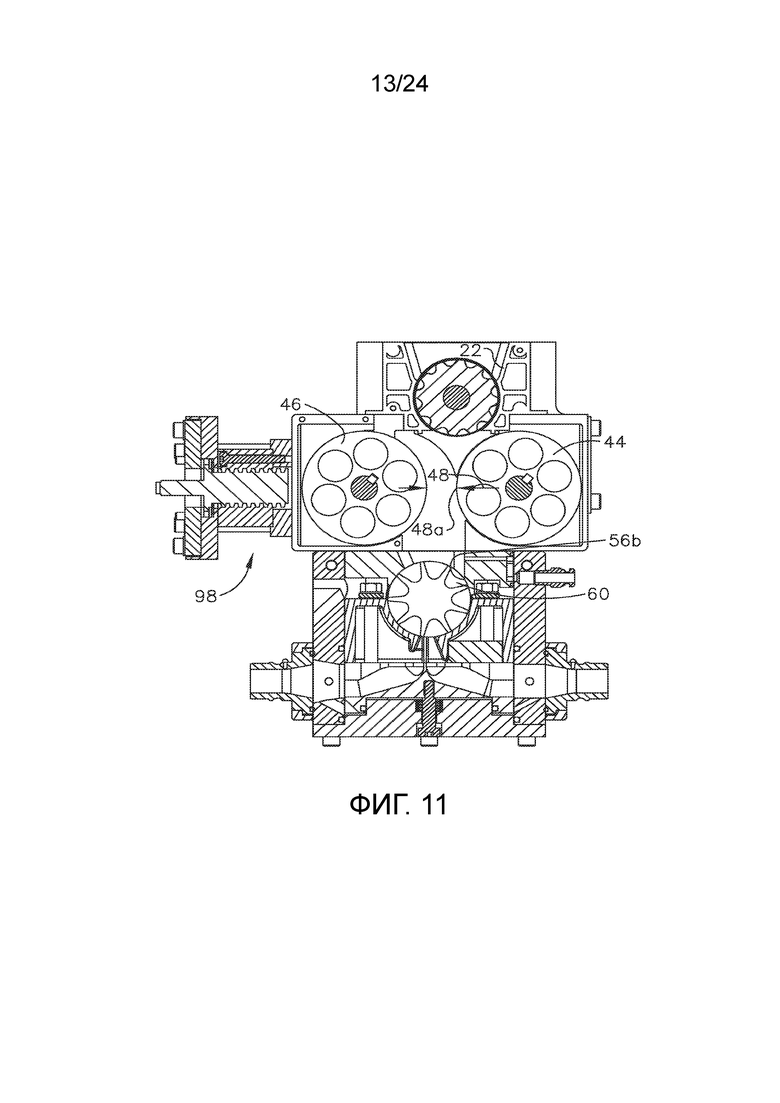

[0019] Фиг. 11 представляет собой вид сбоку в разрезе узла подачи, взятый в той же вертикальной плоскости, что и на фиг. 10, иллюстрирующий тот же размер зазора между роликами измельчителя.

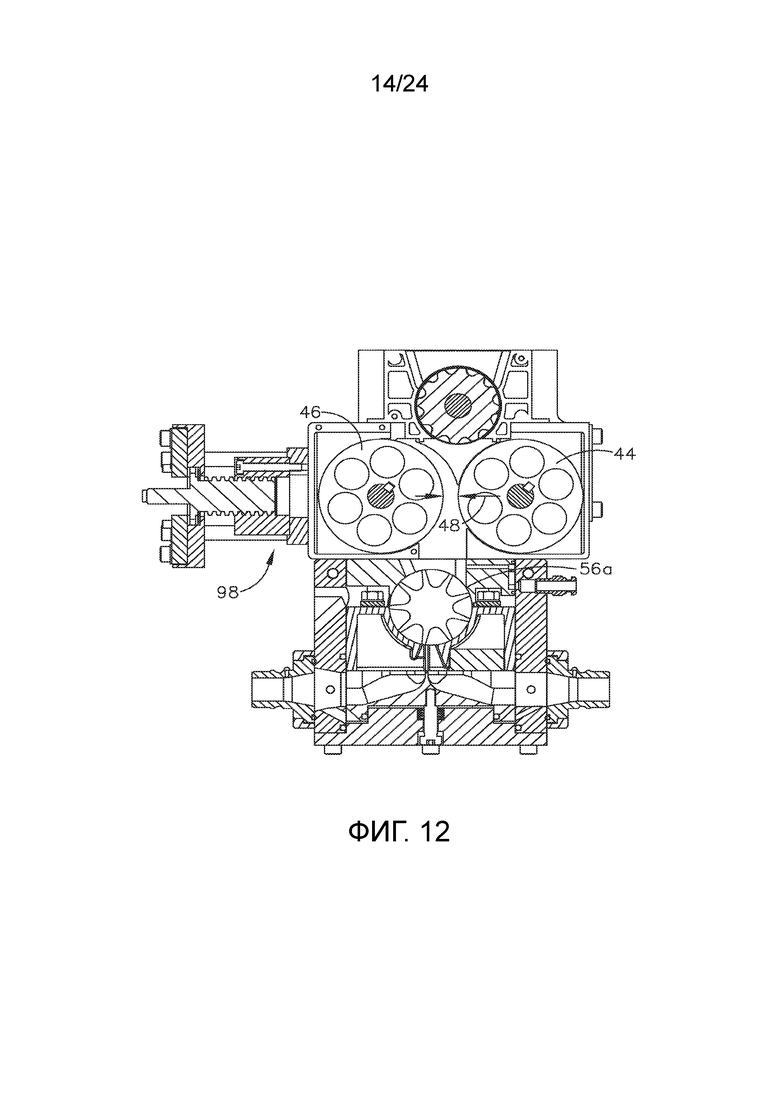

[0020] Фиг. 12 представляет собой вид сбоку в разрезе устройства подачи, аналогичного фиг. 11, иллюстрирующий размер зазора, меньший, чем максимальный размер зазора, и больший, чем минимальный размер зазора.

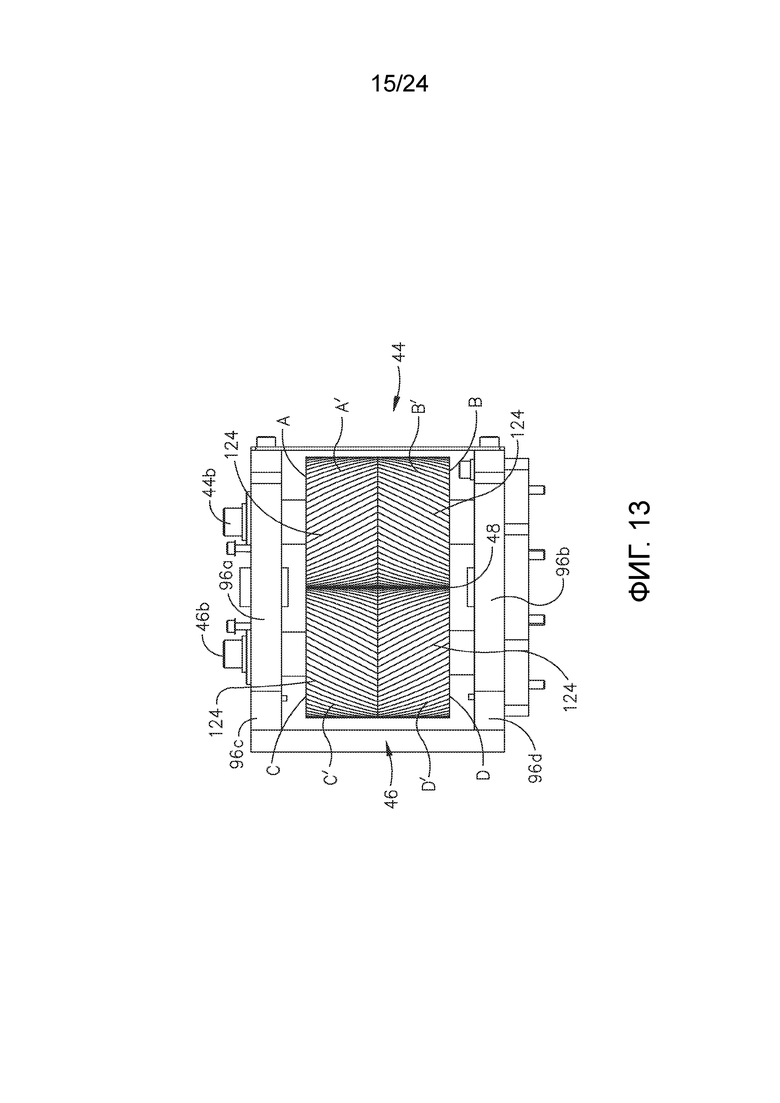

[0021] Фиг. 13 представляет собой вид сверху роликов измельчителя, иллюстрирующий ромбовидный узор, образованный рельефными выступами в сходящейся области.

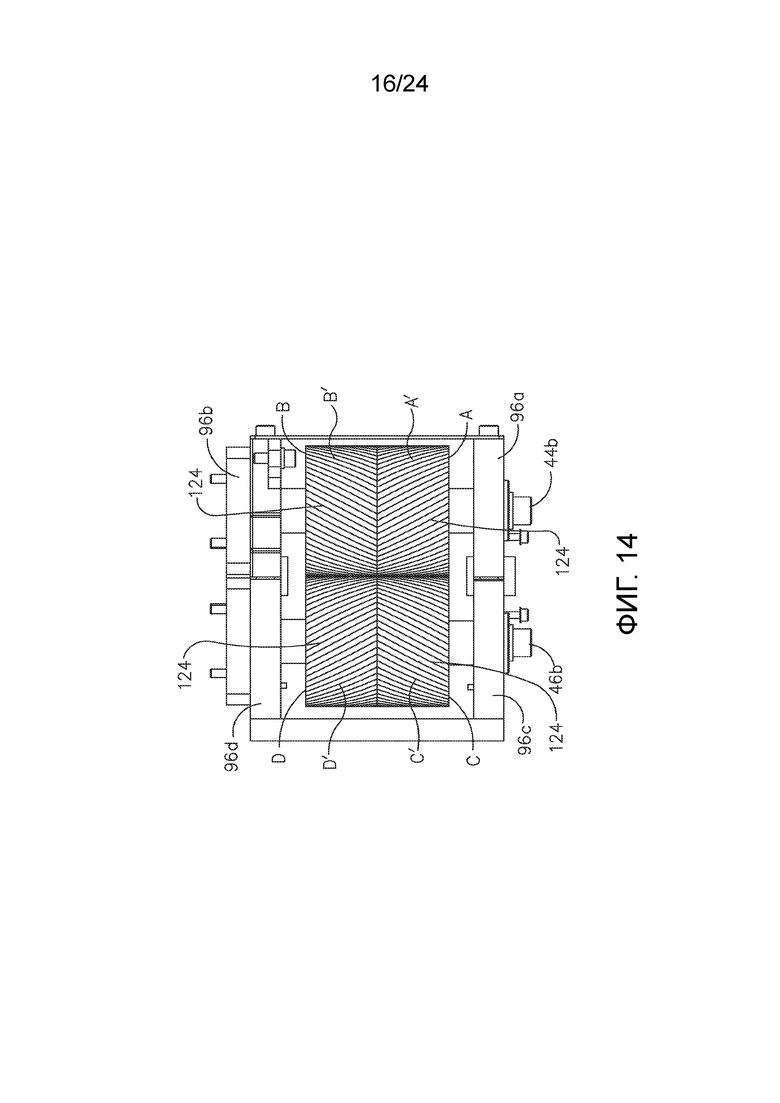

[0022] Фиг. 14 представляет собой вид сверху роликов измельчителя, иллюстрирующий Х образный узор, образованный рельефными выступами в сходящейся области.

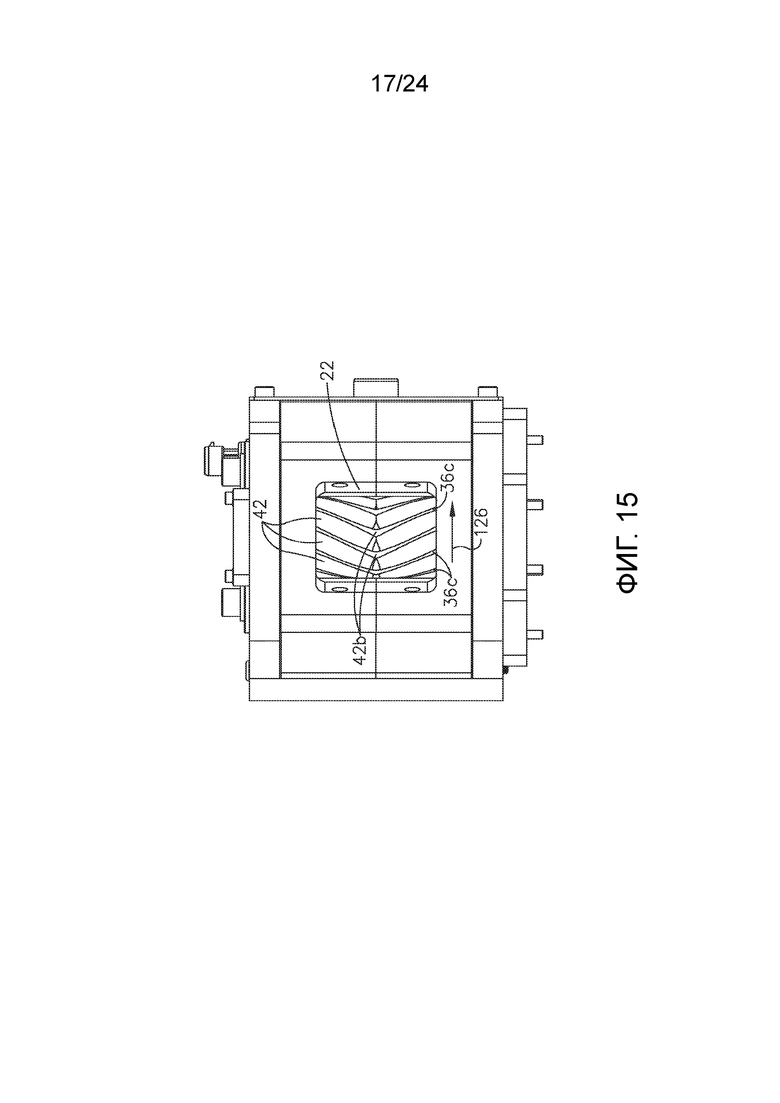

[0023] Фиг. 15 представляет собой вид сверху дозирующего элемента через направляющую.

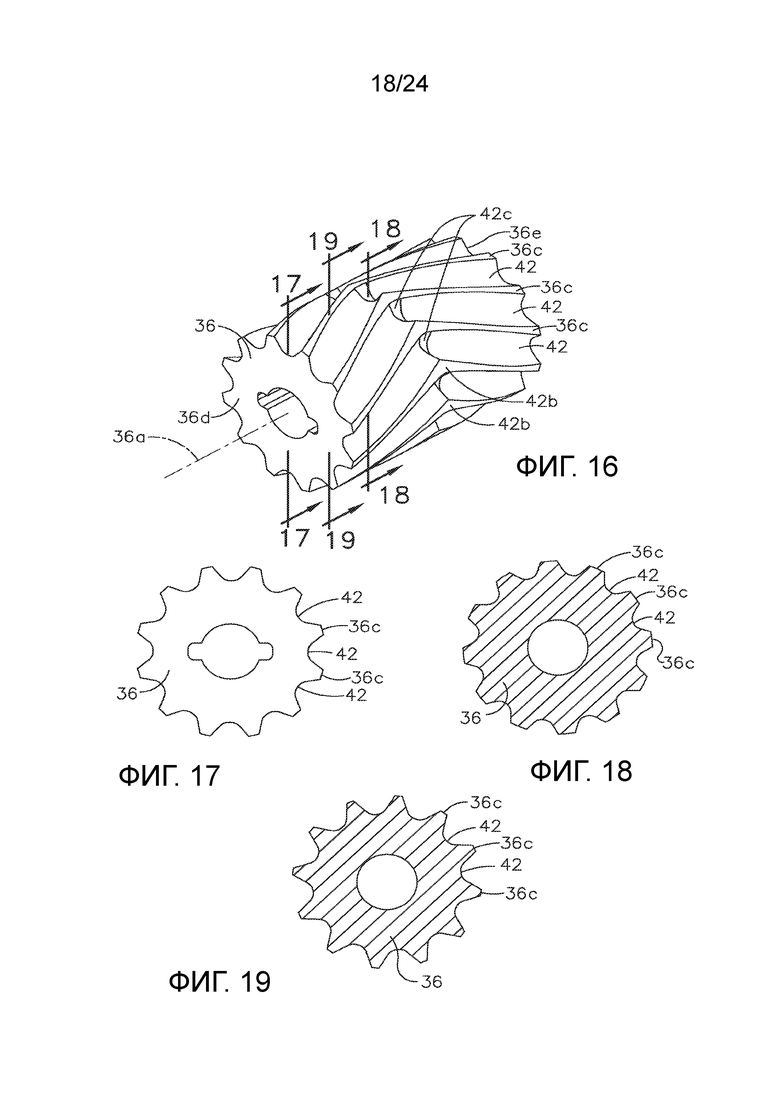

[0024] Фиг. 16 представляет собой вид в изометрии дозирующего элемента.

[0025] Фиг. 17 представляет собой вид сверху концевого профиля дозирующего элемента по фиг. 16, взятый по линии 17-17 на фиг. 16.

[0026] Фиг. 18 представляет собой вид сверху профиля дозирующего элемента по фиг. 16, взятый по линии 18-18 на фиг. 16.

[0027] Фиг. 19 представляет собой вид сверху профиля дозирующего элемента по фиг. 16, взятый по линии 19-19 на фиг. 16.

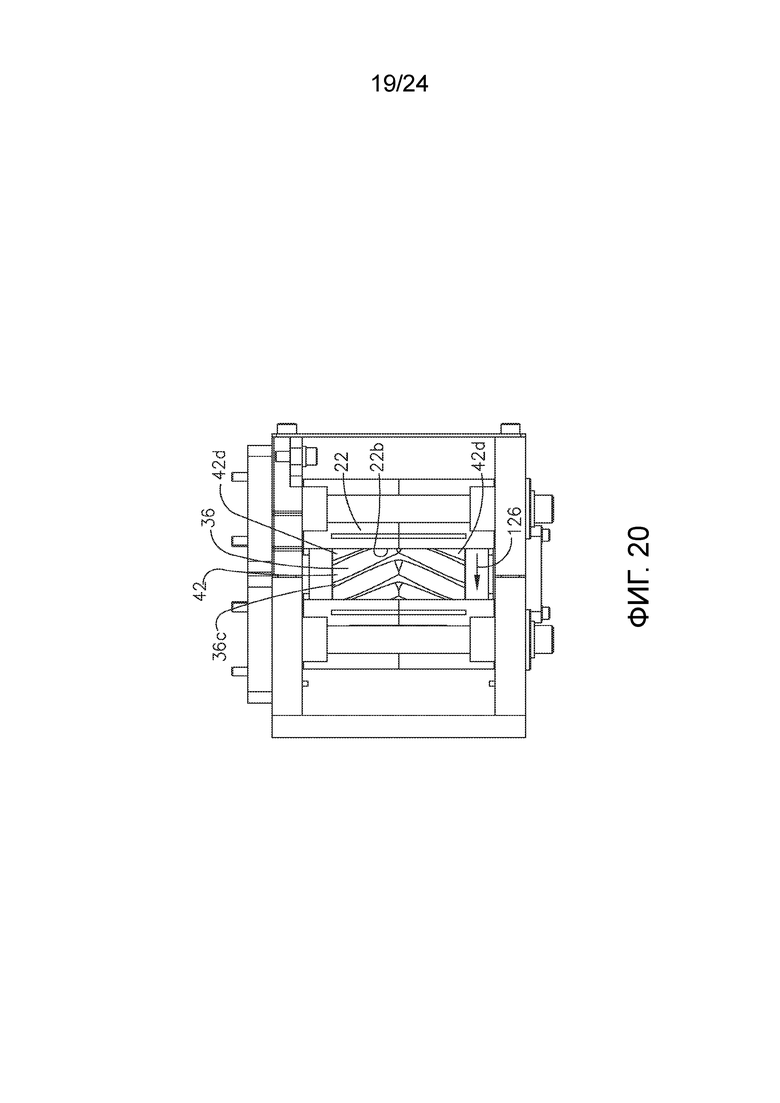

[0028] Фиг. 20 представляет собой вид снизу дозирующего элемента через направляющую.

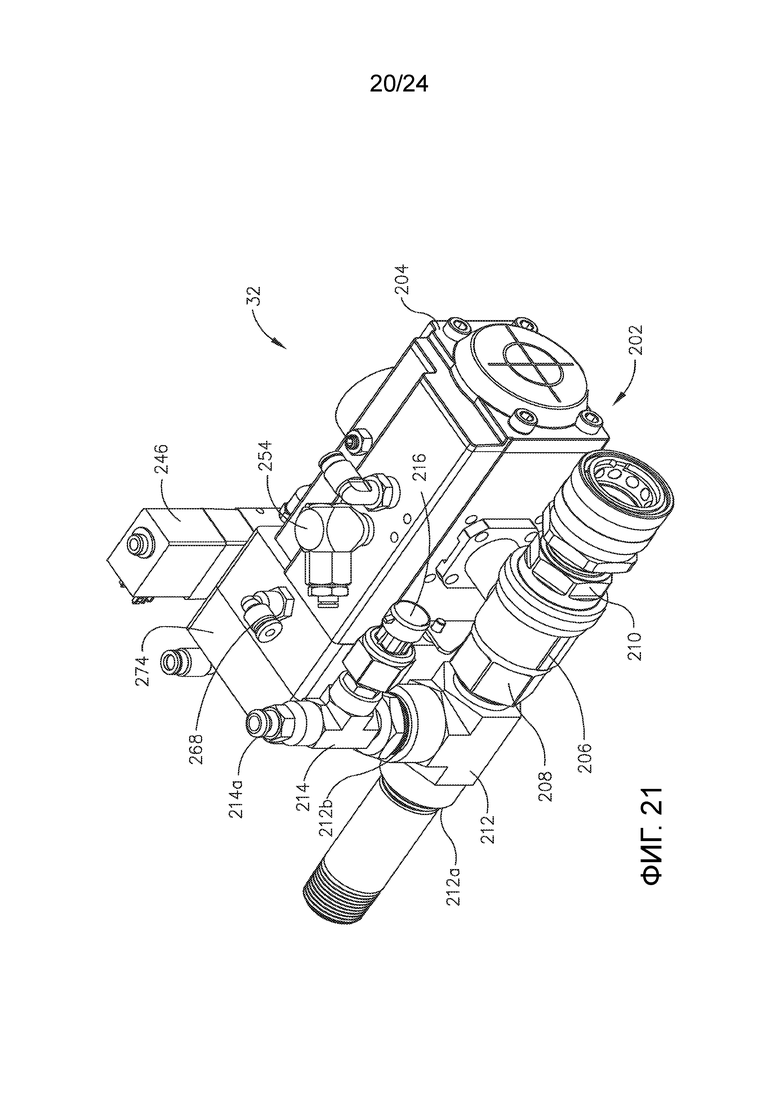

[0029] Фиг. 21 представляет собой вид в изометрии узел регулятора давления.

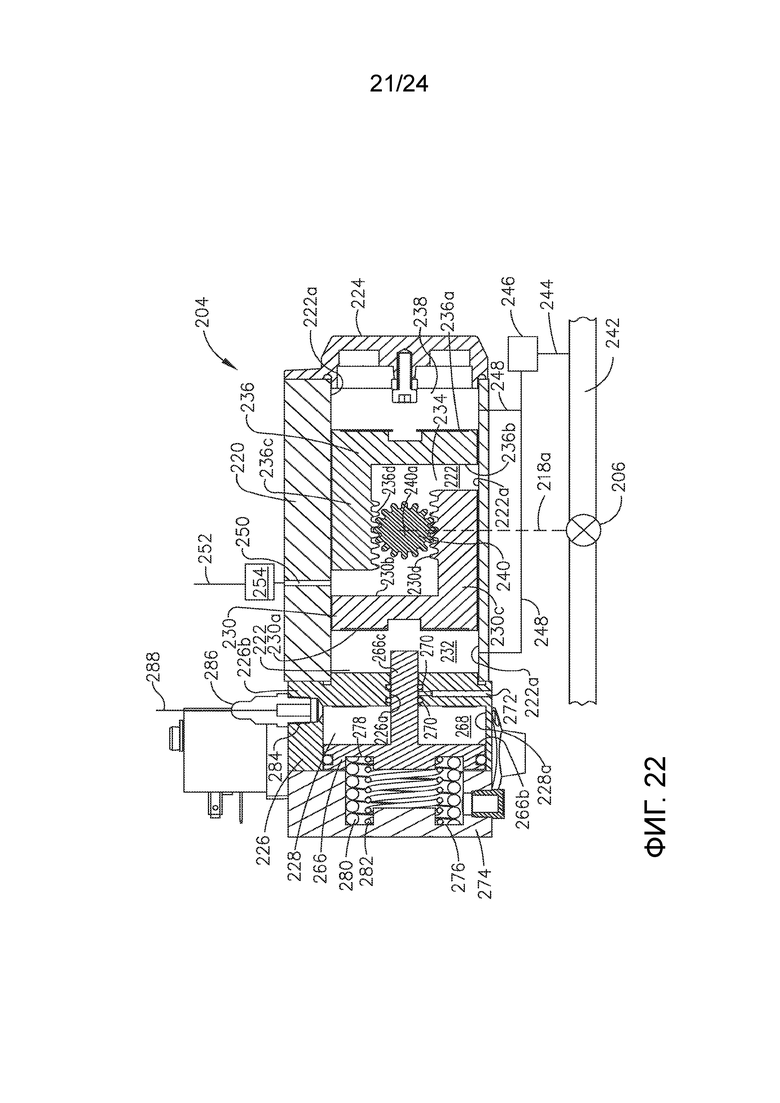

[0030] Фиг. 22 представляет собой вид сверху в разрезе привода узла регулятора давления по фиг. 21.

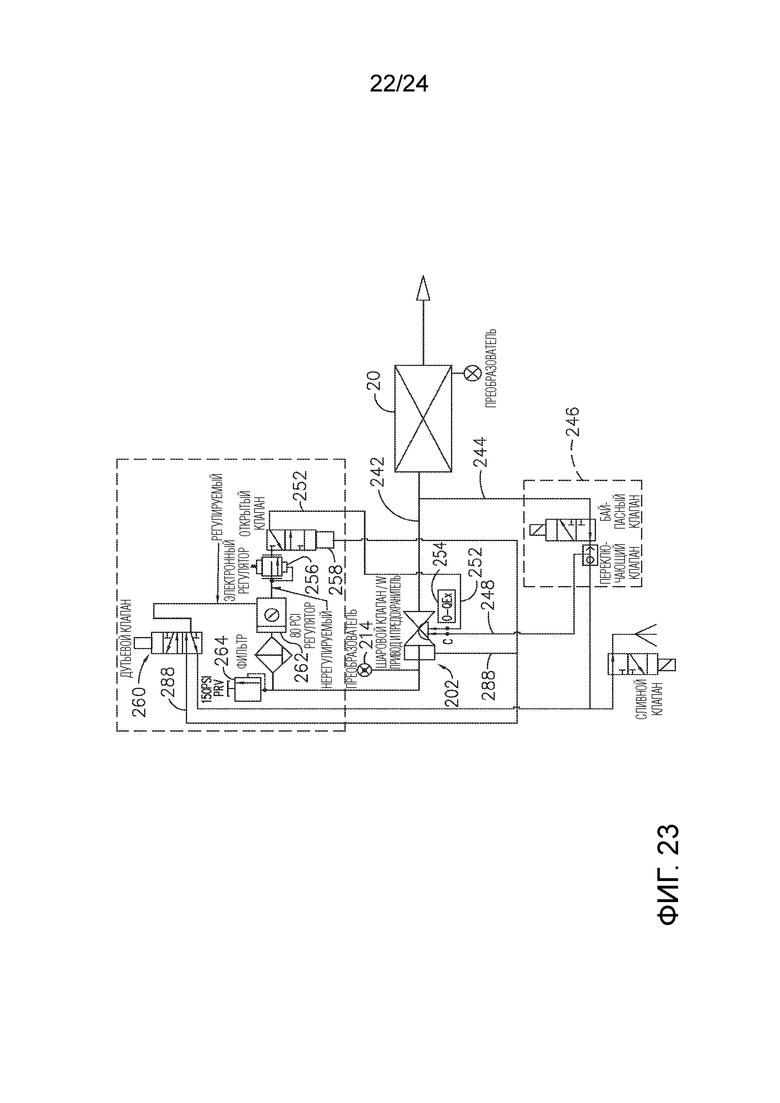

[0031] Фиг. 23 представляет собой принципиальную схему пневматического контура.

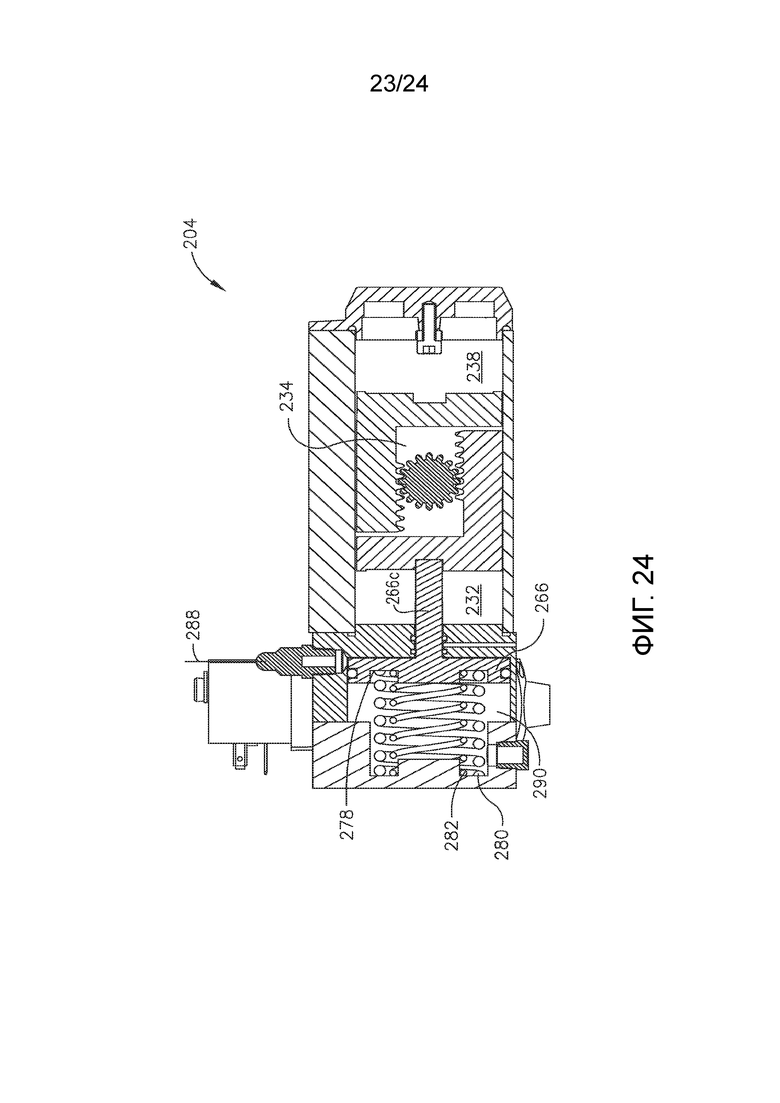

[0032] Фиг. 24 представляет собой вид сверху в разрезе привода, аналогичного фиг. 21.

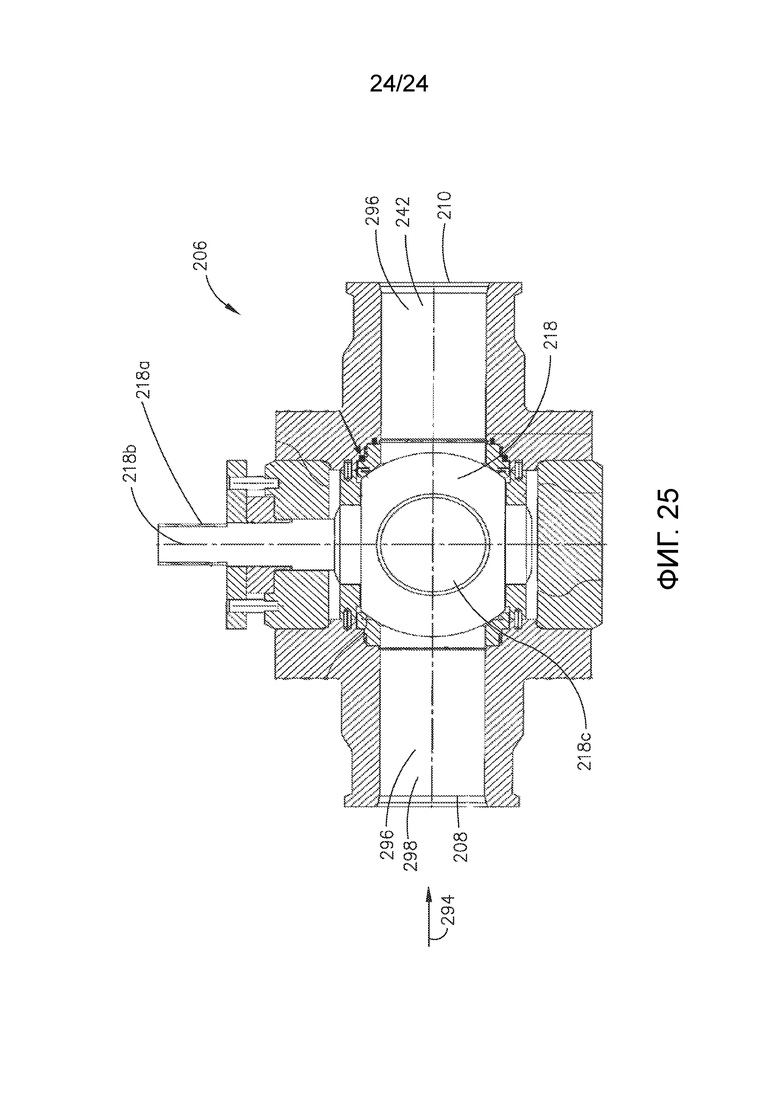

[0033] Фиг. 25 представляет собой вид сбоку в разрезе шарового клапана.

ПОДРОБНОЕ ОПИСАНИЕ

[0034] В нижеследующем описании, аналогичные ссылочные позиции обозначают аналогичные или соответствующие части на протяжении нескольких видов на чертежах. Кроме того, в нижеследующем описании следует понимать, что такие термины, как передний, задний, внутренний, внешний и т.п., являются удобными словами и не должны истолковываться как ограничивающие термины. Терминология, используемая в этом патенте, не должна истолковываться как ограничивающая изобретение, поскольку описанные здесь устройства или их части могут быть присоединены или использованы в других ориентациях. Ссылаясь более подробно на чертежи, описан один или несколько вариантов осуществления, сконструированный согласно идеям настоящего изобретения.

[0035] Следует понимать, что любой патент, публикация или другой раскрываемый материал полностью или частично, который, как считается, включен в качестве ссылки, включен здесь только в той степени, в которой скомбинированные технические решения не противоречат существующим определениям, заявлениям или другим материалам раскрытия, изложенным в этом раскрытии. Таким образом, и в той степени, в которой это необходимо, раскрытие, как явно указано в данном документе, заменяет любой противоречащий материал, включенный в данный документ путем ссылки.

[0036] Хотя этот патент относится конкретно к углекислоте, изобретение не ограничивается углекислотой, а скорее может быть использовано с любым подходящим хрупким материалом, а также с любым подходящим криогенным материалом или другим типом частиц, таким как гранулы водяного льда или абразивная среда. Ссылки здесь на углекислоту, по меньшей мере, при описании вариантов осуществления, которые служат для объяснения принципов настоящего изобретения, обязательно ограничиваются углекислотой, но должны быть прочитаны для включения любого подходящего хрупкого или криогенного материала.

[0037] Со ссылкой на фиг. 1, показано представление воздуходувного аппарата для частиц, в целом, обозначенного позицией 2, который включает тележку 4, подающий шланг 6, ручное управление 8 и выпускное сопло 10. Внутри тележки 4 расположен узел доставки абразива (не показан на фиг. 1), который включает в себя бункер и узел подачи, расположенный для приема частиц из бункера и для увлечения частиц в поток транспортного газа. Воздуходувный аппарат 2 для частиц может быть подключен к источнику транспортного газа, который может подаваться, в изображенном варианте осуществления, посредством шланга 12, который подает поток воздуха при подходящем давлении, таком как, но не ограничиваясь, 80 фунтов на квадратный дюйм. Абразив, такой как, но, не ограничиваясь ими, частицы углекислоты, обозначенные позицией 14, могут быть направлены в бункер через верхнюю часть 16 бункера. Частицы углекислоты могут быть любого подходящего размера, такого как, но, не ограничиваясь этим, диаметром 3 мм и длиной около 3 мм. Узел подачи увлекает частицы в транспортный газ, который после этого течет с дозвуковой скоростью через внутренний канал потока, образованный подающим шлангом 6. Подающий шланг 6 изображен как гибкий шланг, но любая подходящая конструкция может быть использована для транспортировки частиц, увлеченных в транспортный газ. Ручное управление 8 позволяет оператору управлять работой воздуходувного аппарата 2 для частиц и потоком увлеченных частиц. За элементом 8 управления, увлеченные частицы текут во вход 10а выпускного сопла 10. Частицы текут из выхода 10b выпускного сопла 10 и могут быть направлены в желаемом направлении и/или на желаемый объект, такой как заготовка (не показана).

[0038] Выпускное сопло 10 может иметь любую подходящую конфигурацию, например, выпускное сопло 10 может представлять собой сверхзвуковое сопло, дозвуковое сопло или любую другую подходящую конструкцию, выполненную с возможностью продвижения или доставки абразива к желаемой точке использования.

[0039] Описание работы элемента 8 управления может быть опущена, а работа системы управляется посредством элементов управления на тележке 4 или в другом подходящем месте. Например, выпускное сопло 10 может быть установлено на роботизированном рычаге, а управление ориентацией сопла и потоком может осуществляться с помощью органов управления, расположенных на удалении от тележки 4.

[0040] Со ссылкой на фигуры 2 и 3, показан бункер 18 и узел 20 подачи воздуходувного аппарата 2 для частиц. Бункер 18 может включать в себя устройство (не показано) для передачи энергии бункеру 18, чтобы способствовать прохождению частиц через него. Бункер 18 является источником абразива, такого как, например, криогенные частицы, но, не ограничиваясь только частицами углекислоты. Выход 18а бункера совмещен с направляющей 22 (см. Фиг. 4) на уплотнении 24 бункера. Может быть использован любой подходящий источник абразива, такой как, без ограничения, гранулятор.

[0041] Узел 20 подачи выполнен с возможностью транспортировки абразива из источника абразива в поток транспортного газа, при этом частицы абразива увлекаются в транспортный газ, когда поток покидает узел 20 подачи и входит в подающий шланг 6. В изображенном варианте осуществления, узел 20 подачи включает участок 26 дозирования, измельчитель 28 и участок 30 подачи. Как описано ниже, измельчитель 28 может быть исключен из узла 20 подачи (с дозирующим участком 28, выпускающим непосредственно в участок 30 подачи), дозирующий участок 28 может быть исключен из узла 20 подачи (с измельчителем, принимающим частицы непосредственно из источника абразива, такого как бункер 18), а подающий участок 30 может иметь любую конструкцию, которая увлекает частицы в транспортный газ, будь то система с одним шлангом, несколькими шлангами и/или система Вентури. Давление и расход транспортного газа, подаваемого в участок 30 подачи, управляется узлом 32 регулятора давления.

[0042] Узел 20 подачи включает в себя множество двигателей для приведения в действие его различных участков. Эти двигатели могут иметь любую подходящую конфигурацию, такую как пневматические двигатели и электродвигатели, включая, помимо прочего, двигатели постоянного тока и ЧРП. Дозирующий участок 26 включает привод 26а, который, в изображенном варианте осуществления, обеспечивает вращательную силу. В изображенном варианте осуществления, измельчитель 28 включает в себя три привода, 28a и 28b, которые обеспечивают вращательную силу, и 28c, который обеспечивает вращательную силу через привод 28d с передачей под прямым углом. В изображенном варианте осуществления, участок 30 подачи включает в себя привод 30а, который обеспечивает вращательную силу через привод 30b с передачей под прямым углом. Может использоваться любое подходящее количество, конфигурация и ориентация приводов, с наличием или без наличия приводов с передачей под прямым углом. Например, меньшее количество двигателей может использоваться с соответствующими механизмами для передачи мощности на компоненты с соответствующими скоростями (такими как цепи, ремни, зубчатые передачи и т.п.). Как видно на фиг. 3, со снятыми приводами и приводами с передачей под прямым углом, могут быть использованы установочные штифты для установки приводов.

[0043] Узел 20 подачи может включать в себя один или несколько приводов 34, каждый из которых имеет, по меньшей мере, один выдвижной элемент (не показан), расположенный с возможностью избирательного прохождения в поток частиц из бункера 18 в узел 20 подачи на направляющей 22, способный к механическому разрушению скопления частиц, как таковых, описанных в патенте США 6,524,172.

[0044] Со ссылкой на фигуры 4 и 5, дозирующий участок 26 включает направляющую 22 и дозирующий элемент 36. Дозирующий элемент 36 выполнен с возможностью приема абразива из бункера 18, источника абразива (в представленном варианте осуществления, криогенных частиц) из первой области 38 и для выброса абразива во вторую область 40. Направляющая 22 может быть изготовлена из любого подходящего материала, такого как алюминий, нержавеющая сталь или пластик. Направляющая 22 выполнена с возможностью направления абразива из бункера 18 в первую область 38. Направляющая 22 может иметь любую конфигурацию, подходящую для направления абразива из бункера 18 в первую область, например, без ограничения, с суживающимися стенками. Дозирующий элемент 36 выполнен с возможностью управления скоростью потока абразива для воздуходувного аппарата 2 для частиц. Скорость может быть выражена с использованием любой системы обозначения, такой как масса (или вес) или объем в единицу времени, например, фунтов в минуту. Дозирующий элемент 36 может быть сконфигурирован любым способом, подходящим для управления скоростью потока абразива. В изображенном варианте осуществления, дозирующий элемент 36 выполнен в виде ротора, конструкция которого вращается вокруг оси, такой как ось 36а. В изображенном варианте осуществления, дозирующий элемент 36 поддерживается валом 36b, причем устройство шпонка/шпоночный паз предотвращает вращение между дозирующим элементом 36 и валом 36b. Привод 26а соединен с валом 36b и может управляться для вращения вала 36b вокруг оси 36а, тем самым, вращая дозирующий элемент 36 вокруг оси 36а. Дозирующий элемент 36 также будет упоминаться здесь как ротор 36, дозирующий ротор 36 или даже дозатор 36, при этом подразумевается, что ссылки на дозирующий элемент 36 как ротор или дозатор не должны интерпретироваться таким образом, чтобы ограничивать дозирующий элемент иллюстрированной роторной структурой. В качестве неограничивающего примера, дозирующий элемент 36 может представлять собой возвратно-поступательную структуру. Дозирующий ротор 36, как изображено, включает в себя множество полостей 42, которые также упоминаются здесь как карманы 42. Карманы 42 могут быть любого размера, формы, количества или конфигурации. В изображенном варианте осуществления, карманы 42 открываются радиально наружу и проходят между концами дозирующего ротора 36, как описано ниже. Вращение дозирующего ротора 36 циклически размещает каждый карман 42 в первом положении рядом с первой областью 38 для приема частиц, а во втором положении рядом со второй областью 40 для выброса частиц.

[0045] Измельчитель 28 включает в себя ролик 44, который вращается вокруг оси, такой как ось 44а, и ролик 46, который вращается вокруг оси, такой как ось 46а. В изображенном варианте осуществления, ролик 44 поддерживается валом 44b, с устройством шпонка/шпоночный паз, предотвращающим вращение между роликом 44 и валом 44b. Привод 28а соединен с валом 44b и может управляться для вращения вала 44b вокруг оси 44а, тем самым, вращая ролик 44 вокруг оси 44а. В изображенном варианте осуществления, ролик 46 поддерживается валом 46b, с устройством шпонка/шпоночный паз, предотвращающим вращение между роликом 46 и валом 46b. Привод 28b соединен с валом 46b и может управляться для вращения вала 46b вокруг оси 46а, тем самым, вращая ролик 46 вокруг оси 46а. Ролики 44, 46 могут быть изготовлены из любого подходящего материала, такого как алюминий.

[0046] Ролики 44 и 46 имеют соответствующие периферийные поверхности 44с, 46с. Зазор 48 образован между каждой соответствующей периферийной поверхностью 44с, 46с. Сходящаяся область 50 образована перед зазором 48 посредством зазора 48 и роликов 44, 46. («Расположенный позади» - является направлением потока абразива через узел 20 подачи, а «расположенный впереди» - является противоположным направлением.) Сходящаяся область 50 выполнена с возможностью приема абразива, который был выпущен ротором 26, из второй области 40. Расходящаяся область 52 образована за зазором 48 посредством зазора 48 и роликов 44, 46.

[0047] Измельчитель 28 выполнен с возможностью приема абразива, который содержит множество частиц (частиц углекислоты в изображенном варианте осуществления), из дозирующего элемента 26 и для избирательного уменьшения размера частиц от соответствующих начальных размеров частиц до второго размера, который меньше заданного размера. В изображенном варианте осуществления, измельчитель 28 получает абразив из дозирующего участка 26/дозирующего элемента 36. В альтернативном варианте осуществления, дозирующий участок 26/дозирующий элемент 36 могут не использоваться, и измельчитель 28 может принимать абразив от любой структуры, в том числе непосредственно от источника абразива. Как известно, ролики 44, 46 вращаются для перемещения периферийных поверхностей 44с, 46с в направлении дальше по ходу в зазор 48, т.е. в конец сходящейся области 50. Когда частицы абразива движутся в направлении дальше по ходу через зазор 48, размеры частиц, которые первоначально больше ширины зазора 48 между периферийными поверхностями 44с, 46с, будут уменьшены до размера, основанного на размере зазора.

[0048] Размер зазора 48 может варьироваться между минимальным зазором и максимальным зазором. Максимальный зазор и минимальный зазор могут быть любого подходящего размера. Максимальный зазор может быть достаточно большим, чтобы ни одна из частиц, проходящих через зазор 48, не претерпела изменения размера. Минимальный зазор может быть достаточно малым, чтобы все из частиц, проходящих через зазор 48, претерпевали изменение размера. В зависимости от максимального размера зазора, может быть размер зазора, который меньше, чем максимальный размер зазора, при котором начинается первое измельчение частиц. При размерах зазора, при которых измельчаются не все частицы, проходящие через зазор 48, измельчитель 28 уменьшает размер множества из множества частиц. В изображенном варианте осуществления, минимальный зазор выполнен с возможностью измельчения частиц до очень мелкого размера, такого как 0,012 дюйма, который в стандартной промышленности может называться микрочастицами, при этом минимальный зазор составляет 0,006 дюйма. В изображенном варианте осуществления, максимальный зазор выполнен с возможностью не измельчать какие-либо частицы, при этом максимальный зазор составляет 0,7 дюйма. Может быть использован любой подходящий минимальный и максимальный зазор.

[0049] Участок 30 подачи может иметь любую конструкцию, которая выполнена с возможностью приема частиц абразива и введения частиц в поток транспортного газа, увлекая затем их в поток. В изображенном варианте осуществления, участок 30 подачи включает в себя подающий ротор 54, направляющую 56, расположенную между зазором 48 и подающим ротором 54, и нижнее уплотнение 58. Подающий ротор 54 вращается вокруг оси, такой как ось 54а. В изображенном варианте осуществления, вал 54b (см. Фиг. 6) выполнен заодно с подающим ротором 54, и может иметь единую конструкцию. Альтернативно, вал 54b может быть отдельным валом, который несет подающий ротор 54, так что подающий ротор 54 не вращается относительно вала 54b. Подающий ротор 54 может быть изготовлен из любого подходящего материала, такого как нержавеющая сталь.

[0050] Как иллюстрировано, привод 30а соединен с валом 54b через привод 30b с передачей под прямым углом и может управляться для вращения вала 54b и, соответственно, подающего ротора 54 вокруг оси 54а.

[0051] Подающий ротор 54 содержит периферийную поверхность 54с (см. Фиг. 6), также называемую здесь как окружная поверхность 54с, которая имеет множество карманов 60, расположенных в ней. Каждый карман 60 имеет соответствующую окружную ширину. Направляющая 56 выполнена с возможностью приема частиц от измельчителя 28 и направления частиц в карманы 60, когда подающий ротор 54 вращается вокруг оси 54а. Как упомянуто выше, в одном варианте осуществления, измельчитель 28 может быть исключен из узла 20 подачи, с направляющей 56, принимающей частицы непосредственно из дозирующего элемента 36. Направляющая 56 включает в себя зачищающий край 56а, примыкающий к периферийной поверхности 54с и проходящий в продольном направлении, как правило, параллельно оси 54а. Подающий ротор 54 вращается в направлении, указанном стрелкой, так что зачищающий край 56а образует линию зажима для подающего ротора 54 и функционирует при вращении подающего ротора 54, чтобы вдавливать частицы в карманы 60.

[0052] Нижнее уплотнение 58 уплотняет периферийную поверхность 54с. Нижнее уплотнение 58 может иметь любую подходящую конфигурацию.

[0053] Участок 30 подачи образует путь 62 потока транспортного газа, обозначенный линиями 62а и 62b потока, по которому транспортный газ протекает во время работы воздуходувного аппарата 2 для частиц. Путь 62 потока транспортного газа может быть подключен к источнику транспортного газа либо непосредственно, либо через узел 32 регулятора давления (описан ниже) с помощью соответствующих фитингов, внешних по отношению к участку 30 подачи. Путь 62 потока транспортного газа может быть образован любой подходящей структурой и сконфигурирован любым подходящим способом, который позволяет увлекать частицы, выпускаемые из карманов 60, в транспортный газ. В представленном варианте осуществления, нижнее уплотнение 58 и поршень 64 образуют, по меньшей мере, участок пути 62 потока транспортного газа, при этом часть пути 62 потока проходит через карманы 60, как описано в заявке на патент США с серийным номером 15/297,967.

[0054] Вращение подающего ротора 54 вводит частицы в поток транспортного газа, увлекая их в поток. Увлеченный поток (частицы и транспортный газ) протекает через подающий шланг 6 и выходит из выпускного сопла 10. Таким образом, существует путь потока частиц, проходящий между источником абразива и выпускным соплом, который в изображенном варианте осуществления проходит через дозирующий участок 26, измельчитель 28 и участок 30 подачи.

[0055] Со ссылкой на фиг. 5В, показан увеличенный фрагментарный вид в разрезе дозирующего ротора 36 и направляющей 22. Направляющая 22 включает в себя зачищающий край 22a, расположенный прилегающим к внешним периферийным поверхностям 36c дозирующего ротора 36. Внешние периферийные поверхности 36с проходят мимо зачищающего края 22а при вращении дозирующего ротора 36. Зачищающий край 22а выполнен с возможностью зачистки поперек отверстия 42а каждого кармана 42 при вращении дозирующего ротора 36. Зачищающий край 22a расположен под углом α зачистки относительно касательной к дозирующему ротору 36 с дугообразным участком, переходящим от наклонных сторон направляющей 22 к зачищающему краю 22a. В изображенном варианте осуществления, этот дугообразный переходной участок имеет радиус 0,29 дюйма, хотя может использоваться любой подходящий радиус или форма перехода. Как используется в данном документе, угол зачистки представляет собой угол, образованный между зачищающим краем и касательной к дозирующему ротору, как показано на фиг. 5В. Угол α зачистки сконфигурирован так, чтобы не приводить к линии зажима между зачищающим краем 22a и внешними периферийными поверхностями 36c, когда дозирующий ротор 36 вращается в указанном направлении. Если в этом месте имеется линия зажима, частицы могут быть вдавлены и/или раздавлены в карманах 42, что для частиц углекислоты приводит к тому, что частицы стремятся не выпасть из кармана при выгрузке. В изображенном варианте осуществления, угол зачистки больше 90°.

[0056] Фиг. 5С иллюстрирует нависание входа 22 относительно дозирующего ротора 36, нависание корпуса 94 относительно ролика 44, а этот ролик 44 (и, соответственно, ролик 46) шире, чем дозирующий ротор 36. Как показано, поверхность 22c входа 22 в осевом направлении нависает над первым концом 36d дозирующего ротора 36, а поверхность 22d входа 22 в осевом направлении нависает над вторым концом 36e. Верхние участки обоих концов 36d, 36e расположены в углублениях, образованных поверхностями 22c, 22d в корпусах 94f, 94e соответственно. При такой конструкции, частицы, проходящие через направляющую 22, блокируются от достижения концов 36d, 36e. Аналогично, поверхности 94a' и 94b' нависают над концами ролика 44 (и одновременно концами ролика 46, не показанными на фиг. 5C). Верхние участки обоих концов роликов 44, 46 расположены в углублениях. Как видно на фиг. 5С, ролик 44 (и одновременно ролик 46) шире дозирующего ротора 36. Эта конструкция позволяет избегать уступов, где может накапливаться лед.

[0057] Со ссылкой на фиг. 6, изображен покомпонентный вид в изометрии участка 30 подачи. В дополнение к вышеприведенному описанию, в изображенном варианте осуществления участок 30 подачи включает в себя корпус 66 и основание 68. Основание включает в себя расположенный по центру выступающий участок 70. Подобно тому, как описано в заявке на патент США № 15/062,842, внутренняя полость поршня 64 герметично входит в зацепление с выступающим участком 70, образуя камеру, сообщающуюся по текучей среде с транспортным газом. Пружина 72 расположена так, чтобы подталкивать поршень вверх, при этом центрирующее устройство 74 зацепляет поршень 64, как видно на фиг. 5А. В изображенном варианте осуществления, нижнее уплотнение 58 прикреплено к поршню 64 крепежными элементами 76 с соответствующими уплотнениями.

[0058] Корпус 66 включает в себя отверстия 66а, 66b, в которые установлены подшипники 78а, 78b. Подшипники 78a, 78b поддерживают с возможностью вращения подающий ротор 54. Подшипник 78а удерживается в отверстии 66а фиксатором 80, который прикреплен к корпусу 66. Подшипник 78b удерживается в отверстии 66b фиксатором 82, который прикреплен к корпусу 84. Привод 30b с передачей под прямым углом может быть прикреплен к фиксатору/опоре 82. Корпус 66 может быть изготовлен из любого подходящего материала, такого как алюминий.

[0059] Вход 86 и выход 88 (см. Фиг. 5А) пути 62 потока транспортного газа образованы в корпусе 66, как показано. Фитинги 90, 92 уплотняют взаимодействие корпуса 66 на входе 86 и выходе 88, соответственно, с фиксаторами 90а, 92а, крепящими их к ним.

[0060] Со ссылкой на фигуры 7 и 8, иллюстрированы покомпонентные виды в изометрии дозирующего участка 26 и измельчителя 28. В изображенном варианте осуществления, корпус 94 вмещает дозирующий ротор 36 и ролики 44, 46. Вал 36b может поддерживаться с возможностью вращения подшипниками 36f. Корпус 94 может быть изготовлен из любого подходящего материала, такого как алюминий, и любой подходящей конфигурации. В изображенном варианте осуществления, корпус 94 содержит шесть частей. Как иллюстрировано, корпуса 94a и 94b несут ролик 44, тогда как корпуса 94c и 94d несут ролик 46. Корпуса 94e и 94f несут дозирующий ротор 36.

[0061] Корпуса 94c и 94d являются подвижными относительно корпусов 94a и 94b, с тем, чтобы изменять ширину зазора 48. Корпуса 94a, 94b, 96c и 96d имеют соответствующие опоры 96a, 96b, 96c и 96d. Опоры 96а, 96b вращательно поддерживают валы 36b и 44b, а опоры 96с, 96d вращательно поддерживают вал 46b. Опоры 96a, 96b, 96c и 96d могут быть изготовлены из любого подходящего материала, такого как алюминий. Корпуса 94a, 94b и опоры 96a, 96b изображены как неподвижные относительно участка 30 подачи и бункера 18.

[0062] Со ссылкой на фигуры 4 и 5А, узел 20 подачи включает механизм 98 регулировки зазора, который соединен с опорами 96с, 96d, чтобы перемещать и размещать их во множестве положений, включая первое положение, в котором зазор 48 находится на своем минимуме, и второе положение, в котором зазор 48 находится на своем максимуме. Механизм 98 регулировки зазора содержит вал 100, который вращается вокруг оси, такой как ось 100, и внешние зубья или резьбы 100b, расположенные проходящими в продольном направлении, как иллюстрировано. Привод 28c соединен с валом 100 через привод 28d с передачей под прямым углом и может управляться для вращения вала 100. Механизм 98 регулировки зазора содержит элемент 102 зубчатого колеса с внутренними зубьями или резьбой 102а, расположенными вокруг оси 100а, которые имеют форму, дополняющую внешние зубья или резьбу 100b, зацепляющиеся с ними. Вращение вала 100 вызывает относительное продольное движение между валом 100 и элементом 102.

[0063] Элемент 102 прикреплен к пластине 104 множеством крепежных элементов 106. Пластина 104 закреплена на опоре 96с посредством крепежной детали 108а и к опоре 96d посредством крепежной детали 108b.

[0064] Вал 100 включает в себя фланец 110, который зафиксирован между опорой 112 и держателем 114, что позволяет вращательному движению вокруг оси 100а с малым или практически отсутствующим осевым движением. Множество стержней 116 закрепляют опору 112 на опорах 96a, 96b без перемещения между ними. Стержни 116 поддерживают пластину 104 так, чтобы она могла перемещаться в осевом направлении вдоль стержней 116. Пластина 104 включает в себя множество направляющих 104а, которые расположены в отверстиях 118с, 118d дополняющей формы. Поскольку пластина 104 прикреплена к опорам 96с, 96d посредством крепежных деталей 108а, 108b, между направляющими 104а и опорами 96с, 96d отсутствует относительное перемещение. Направляющие 104а имеют размеры, позволяющие стержням 116 скользить в них в осевом направлении.

[0065] Опоры 96а, 96b включают в себя направляющие 120а, 120b соответственно, которые расположены в отверстиях дополняющей формы (не видно) в опорах 96с, 96d. Отверстия имеют размеры, позволяющие направляющим 120a, 120b скользить в них в осевом направлении. Направляющие 102а, 102b поддерживают и направляют опоры 96с, 96d в и между первым и вторым положениями их перемещения. Стержни 116 проходят через направляющие 104a, отверстия 118c, 118d и направляющие 120a, 120b, прикрепленные к опорам 96a, 96b, так что опора 112 поддерживается и не перемещается относительно опор 96a, 96b.

[0066] Вращение вала 100 перемещает пластину 104 вдоль оси 100а и одновременно перемещает опоры 96с, 96d и ролик 46 относительно опор 96а, 96b и ролика 44, изменяя, тем самым, ширину зазора 48.

[0067] Ролики 44 и 46 могут содержать множество роликов. Как видно на фиг. 8, ролик 44 может содержать ролики A и B, которые не вращательно установлены на валу 44b, а ролик 46 может содержать ролики C и D, которые не вращательно установлены на валу 46b. Каждый отдельный ролик A, B, C, D имеет соответствующую периферийную поверхность A', B', C' и D'.

[0068] Ролики 44, 46, независимо от того, состоят ли они из отдельных роликов или множества роликов, могут включать в себя множество отверстий 122 через них. Если ролики 44, 46 содержат множество роликов, отверстия 122 внутри каждого ролика могут быть выровнены в осевом направлении. Отверстия 122 уменьшают общую массу роликов 44, 46. Такая уменьшенная масса сокращает время, необходимое для изменения температуры в роликах 44, 46, например, сокращает время таяния любого льда, накапливающегося на роликах 44, 46 во время работы, в периоды, когда воздуходувный аппарат 2 для частиц не работает. В другом варианте осуществления, воздух или другой газ может быть направлен в поток через отверстия 122 для ускорения изменения температуры.

[0069] Для дополнительной ясности, фиг. 9 представляет вид в изометрии в разрезе узла 20 подачи.

[0070] Со ссылкой на фигуры 10 и 11, опоры 96с, 96d (не видны на фигурах 10 и 11) расположены во втором положении, в котором зазор 48 является максимальным. Ролик 46 отстоит от ролика 44 на максимальное расстояние. Независимо от положения ролика 46 и сопутствующего размера зазора 48, ролик 44 остается в одном и том же положении. Ролик 44 образует первый край 48а зазора 48, который также остается в одном и том же положении независимо от положения ролика 46.

[0071] Первый край 48а всегда расположен в месте, расположенном между промежуточной осью 54а и зачищающим краем 56а. Зачищающий край 56a образует границу области 56b зачистки. Обычно, область 56b зачистки проходит по ширине одного кармана 60, когда передний край такого кармана 60 расположен у зачищающего края 56а. Область 56b зачистки совмещена с первым краем 48а. Когда опоры 96с, 96d расположены в первом месте, в котором размер зазора 48 является минимальным, весь зазор выровнен с областью 56b зачистки, так что измельченные частицы могут упасть или быть направлены в карманы 60 проксимально к зачищающему краю 56а.

[0072] Фиг. 12 является аналогичной фиг. 11, изображая зазор 48 с размером между максимальным зазором и минимальным зазором. Узел 20 подачи сконфигурирован так, что механизм 98 регулировки зазора может располагать опоры 96с, 96d во множестве положений между первым и вторым положениями, так что зазор 48 может быть установлен с множеством размеров между максимальным зазором и минимальным зазором. В изображенном варианте осуществления, конфигурация механизма 98 регулировки зазора, по существу, позволяет устанавливать размер на максимальный, минимальный и любой промежуточный размер.

[0073] Периферийные поверхности 44с, 46с могут иметь любую подходящую конфигурацию. В изображенном варианте осуществления, периферийные поверхности 44с, 46с имеют текстуру поверхности, которая может иметь любую конфигурацию. Следует отметить, что для ясности текстура поверхности была опущена на чертежах, за исключением фигур 13 и 14. Фигуры 13 и 14 иллюстрируют ролики 44, 46, имеющие текстуру поверхности, содержащую множество рельефных выступов 124. Фиг. 13 иллюстрирует ролики 44, 46, содержащие ролики A, B, C и D, если смотреть сверху на сходящуюся область 50. Каждая периферийная поверхность A', B', C', D' содержит множество рельефных выступов 124, расположенных под углом относительно любого края. Угол может быть любым подходящим углом, например, 30° относительно осевого направления. В изображенном варианте осуществления, углы каждой периферийной поверхности A', B', C, D' выступа являются одинаковыми, хотя может использоваться любая подходящая комбинация углов.

[0074] Текстура поверхности в изображенном варианте осуществления, выполнена с возможностью обеспечения однородности по всей ширине в осевом направлении роликов 44, 46 для измельченных частиц, выгружаемых измельчителем 28 в участок 30 подачи. Такая однородность достигается, в изображенном варианте осуществления, за счет того, что текстура поверхности выполнена с возможностью перемещения частиц, поступающих в измельчитель 28 в сходящейся области 50, к осевой середине роликов 44, 46. Как видно на фиг. 13, множество выступов 124 ролика 44 (ролики A, B) и множество выступов 124 ролика 46 (ролики C, D) образуют ромбовидную структуру в сходящейся области 50. На границе раздела между роликами A и B и роликами C и D отдельные рельефные выступы 124 могут точно совмещаться или нет.

[0075] Если смотреть с нижней части, множество выступов 124 ролика 44 (ролики A, B) и множество выступов 124 ролика 46 (ролики C, D) образуют Х образный узор в сходящейся области 50.

[0076] Фиг. 15 показывает вид сверху дозирующего ротора 36 через направляющую 22. Стрелка 126 указывает направление вращения дозирующего ротора 36. Ссылаясь также на фигуры 16, 17, 18 и 19, в изображенном варианте осуществления, дозирующий ротор 36 выполнен с возможностью обеспечения равномерности по осевой ширине дозирующего ротора 36 частиц абразива, выпускаемых дозирующим ротором 36 во второй области 40 в измельчитель 28, и однородности в скорость выпускания во вторую область 40. Такая однородность может быть достигнута, в изображенном варианте осуществления, посредством конфигурации карманов 42. Дозирующий ротор 36 может быть изготовлен из любого подходящего материала, такого как ультра высокомолекулярный пластик (UHMW) или других полимеров.

[0077] Как видно на фиг. 16, дозирующий ротор 36 содержит первый конец 36d и второй конец 36е, которые разнесены друг от друга вдоль оси 36а. Карманы 42 проходят от первого конца 36d до второго конца 36e. Карманы 42, если смотреть в радиальном направлении к оси 36а, имеют, в целом, V-образную форму, также называемую здесь шевронной формой, с вершиной 42b, направленной в противоположном направлении вращения. Карманы 42, если смотреть в осевом направлении, имеют общую U-образную форму. Может быть использована любая подходящая осевая форма. Может быть использована любая подходящая радиальная форма, включая карманы, которые проходят прямо от первого конца 36d до второго конца 36е.

[0078] В изображенном варианте осуществления, карманы 42 выполнены с возможностью ускорения перемещения частиц к осевому центру карманов 42. По мере того как дозирующий ротор 36 вращается в направлении стрелки 126, наклон в осевом направлении шевронной формы может вызвать перемещение частиц к осевому центру, что приводит к более равномерному распределению по осевой ширине дозирующего ротора 36.

[0079] Фигуры 17, 18 и 19 иллюстрируют осевой профиль карманов 42 в соответствующих местах, указанных на фиг. 16. Фиг. 18 иллюстрирует профиль карманов 42 на вершине 42b, средней точке. На вершине 42b, угол карманов 42 переходит в противоположный, зеркальный угол, без резкого пересечения. На этом пересечении может быть образован радиус, чтобы создать неострый переход 42с.

[0080] Фиг. 20 представляет собой вид дозирующего ротора 36, рассматриваемого перед нижней частью, через вторую область 40. Выпускной край 22b иллюстрирован, в целом, проходящим в осевом направлении относительно оси 36а. Как можно видеть, V-образная или шевронная форма карманов 42 приводит к тому, что самые наружные части 42d карманов 42 сначала проходят через выпускной край 22b до вершины 42b. При этой конфигурации, только небольшой участок одного из участков периферийной поверхности 36с достигает выпускного края 22b, обеспечивая меньше пульсаций, чем, если бы каждый участок, образующий периферийную поверхность 36с, был прямолинейным в осевом направлении.

[0081] Как упомянуто выше, дозирующий элемент 36 выполнен с возможностью управления скоростью потока абразива для воздуходувного аппарата 2 для частиц. Посредством отделения управления скоростью потока от подающего ротора, можно избежать скорости подачи, пульсирующей при более низких скоростях потока. Когда подающий ротор также контролирует скорость потока частиц, чтобы обеспечить более низкие скорости потока, скорость вращения подающего ротора должна быть уменьшена. На более низких скоростях, из-за относительного выравнивания карманов подающего ротора, происходит пульсация. Даже при заполненных карманах подающего ротора, при более низких скоростях вращения подающего ротора, время между представлением каждого отверстия для выгрузки увеличивается, что приводит к пульсации.

[0082] В вариантах осуществления, в которых присутствует дозирующий элемент 36, подающий ротор 54 может вращаться с постоянной, обычно высокой скоростью, независимо от скорости подачи. При постоянной высокой скорости, время между представлением каждого отверстия для выгрузки является постоянным для всех скоростей подачи. При низких скоростях подачи с подающим ротором 54, вращающимся с постоянной высокой скоростью, процент заполнения каждого кармана будет меньше, чем при высоких скоростях подачи, но пульсация будет уменьшена.

[0083] Посредством отделения управления скоростью потока от подающего ротора, подающий ротор может работать ближе к своей оптимальной скорости (основываясь, например, на конструкциях и характеристиках компонентов, таких как профиль двигателя, скорость износа и т.п.).

[0084] В изображенном варианте осуществления, подающий ротор 54 может работать с постоянной скоростью вращения для всех скоростей подачи, например, от 75 об/мин до 80 об/мин. В изображенном варианте осуществления, измельчитель 28 может работать с постоянной скоростью вращения для всех скоростей подачи, например, 1500 об/мин для каждого ролика 44, 46. В изображенном варианте осуществления, дозирующий ротор 36 может работать со скоростью вращения, которая изменяется для управления скоростью потока частиц.

[0085] Для лучшей работы, поток транспортного газа должен быть адекватным и постоянным, обеспечивающим требуемый управляемый поток и давление. Хотя внешний источник газа, такого как воздух, может обеспечивать требуемый поток и давление управляемым образом, внешние источники являются обычно ненадежными в этом отношении. Таким образом, для такой согласованности и управления, известные системы дутья частиц включали встроенное регулирование давления, соединенное с внешним источником газа, такого как воздух. В известных системах дутья частиц использовался клапан, такой как шаровой клапан, в качестве управления включением-выключением поступающего газа и регулированием давления за ним. Регулирование давления по предшествующему уровню техники осуществлялось путем использования встроенного регулятора давления, расположенного в поточной линии, с требуемым давлением, управляемым сигналом управления текучей средой, таким как сигнал давления воздуха от управляющего регулятора управления давления. При более высоких скоростях подачи транспортного газа, встроенный регулятор давления вызывал большие потери давления. В предшествующем уровне техники, для компенсации такой потери давления при более высоких потоках, могли быть использованы встроенные регуляторы давления большого размера или альтернативные нерегулируемые пути потока транспортного газа, что увеличивает стоимость, сложность и нежелательное увеличение общего веса и размеров конструкции.

[0086] Со ссылкой на фиг. 21, показан узел 32 регулятора давления изображенного варианта осуществления. Регулятор 32 давления включает в себя клапан управления потоком, в целом, обозначенный позицией 202. Клапан 202 управления потоком содержит привод 204 и шаровой клапан 206. Шаровой клапан 206 включает впуск 208, который соединен с источником транспортного газа, и выпуск 210, который соединен через соответствующие фитинги с впуском 90 и который сам может считаться источником транспортного газа. В изображенном варианте осуществления, Т-образный фитинг 212 соединен с впуском 208. Т-образный фитинг 212 включает впуск 212а, который соединен с источником (не показан) транспортного газа, который в изображенном варианте осуществления является нерегулируемым по давлению. Т-образный фитинг включает в себя выпуск 212b, который соединен с другим Т-образным фитингом 214, к которому подключен датчик 216 давления, и измеряет давление в Т-образном фитинге 214. Выпуск 214а выполнен с возможностью обеспечения давления и потока для других компонентов системы 2 дутья частиц.

[0087] Со ссылкой на фиг. 22, схематично иллюстрирован вид сверху в сечении привода 204 с шаровым клапаном 206. Привод 204 выполнен с возможностью соединения с управляемым элементом, в изображенном варианте осуществления, с шаром 218 (см. Фиг. 25), для перемещения управляемого элемента между первым управляемым положением и вторым управляемым положением, включительно. В изображенном варианте осуществления, когда шар 218 находится во втором управляемом положении, шаровой клапан 206 закрыт. Привод 204 содержит корпус 220, который образует первую внутреннюю камеру 222, которая, в целом, является цилиндрической, но может иметь любую подходящую форму. На одном конце, торцевая крышка 224 соединена с корпусом 220, герметизируя первую внутреннюю камеру 222. На другом конце, корпус 226 соединен с корпусом 220, герметизируя внутреннюю камеру 222. Корпус 220 может быть унитарной конструкции или из собранных частей. Корпус 220 и корпус 226 могут иметь унитарную конструкцию. Корпус 226 образует вторую внутреннюю камеру 228.

[0088] Поршень 230 расположен в первой внутренней камере 222, герметично зацепляя боковую стенку 222а. Внутри первой внутренней камеры 222, поршень 230 образует камеру 232 на первой стороне 230а и камеру 234 на второй стороне 230b. Поршень 236 расположен в первой внутренней камере 222, герметично зацепляя боковую стенку 222а. Внутри первой внутренней камеры 222, поршень 236 образует камеру 238 на первой стороне 236а, и вторую камеру 234, расположенную на второй стороне 236b.

[0089] Поршень 230 имеет форму, дополняющую боковую стенку 222а, и включает в себя удлинение 230с с зубьями 230d. Поршень 236 имеет форму, дополняющую боковую стенку 222а, и включает в себя удлинение 236с с зубьями 236d. Зубья 230d и зубья 236d входят в зацепление с шестерней 240, которая вращается вокруг оси 240а, которая в изображенном варианте осуществления совмещена с осью 218b штока 218а. Шестерня 240 прямо или косвенно соединена со штоком 218а, который, в свою очередь, соединен с шаром 218. Вращение шестерни 240 вызывает сопутствующее вращение штока 281a и шара 218. Шестерня 240 может вращаться между первым положением и вторым положением, включительно, которые соответствуют первому и второму положениям шара 218, при этом, когда шестерня 240 находится в своем первом положении, шар 218 находится в своем первом положении; когда шестерня 240 находится во втором положении, шар 218 находится в своем втором положении.

[0090] Поршни 230 и 236 также перемещаются между первым и вторым положениями сопутствующим образом из-за их зацепления с шестерней 240. По мере движения поршней 230 и 236, они приводят во вращение соответственно шестерню 240. В своих соответствующих вторых положениях, поршни 230 и 236 находятся на минимальном расстоянии относительно друг друга, в результате чего шестерня 240 и шар 218 находятся в своих соответствующих вторых положениях, закрывая шаровой клапан 206. В своих соответствующих первых положениях, поршни 230 и 236 находятся на максимальном расстоянии относительно друг друга, в результате чего шестерня 240 и шар 218 находятся в своих соответствующих первых положениях. В изображенном варианте осуществления, шаровой клапан 206 является четверть оборотным клапаном, и когда шар 218 находится в своем первом положении, шаровой клапан 206 полностью открыт. Хотя показаны два поршня 230, 236, поршень 236 может не использоваться, при использовании поршня 230 соответствующего размера.

[0091] Шаровой клапан 206 регулирует давление потока транспортного газа на впуске 90. Со ссылкой на схему пневматического контура на фиг. 23, камеры 232 и 238 находятся в сообщении по текучей среде с проходом за шаром 218, так что давление внутри камер 232 и 238 является таким же, как фактическое статическое давление в проходе 242 дальше по ходу. На фиг. 22 это схематически иллюстрировано линией 244, перепускным клапаном 246 и линией 248. Активация перепускного клапана 246 позволяет пользователю настроить шаровой клапан 206 на полное открытие, обходя/отключая функцию регулирования шарового клапана 206. Линии 244, 248 могут иметь любую подходящую конфигурацию.

[0092] Камера 234 находится в сообщении по текучей среде с управляющим сигналом давления, который либо равен, либо пропорционален желательному давлению дальше по ходу. Как схематично показано на фиг. 22, привод 204 включает в себя порт 250 в сообщении по текучей среде с камерой 234, которая выполнена с возможностью присоединения к управляющему сигналу давления по линии 252. Как иллюстрировано, быстродействующий выпускной клапан 254 может быть вставлен в порт 250 и линию 252, что может позволить быстрому сбросу давления в камере 234 при желании, например, когда шаровой клапан 206 закрыт. Давление от управляющего сигнала давления может быть установлено оператором. Как видно на фиг. 23, регулятор 256 давления управляет давлением, подаваемым в линию 252, когда клапан 258 управления находится в соответствующем положении. Положение клапана 258 управления управляется дутьевым клапаном 260, который может быть расположен в ручке 8 управления. Приведение в действие дутьевого клапана 260 подает поток с регулируемым давлением от регулятора 262 к клапану 258 управления, заставляя его перемещаться в подходящее положение для управляемого давления потока от регулятора 256 давления до потока в линии 252. Давление на впуске в регулятор 256 давления может быть нерегулируемым, как показано на фиг. 23, при этом следует отметить, что этот впуск регулируется перед ним регулятором 264.

[0093] Во время работы, давление в камере 234, управляемое управляющим сигналом давления, подаваемым по линии 252, будет перемещать поршни 230 и 236 наружу, вызывая открытие шарового клапана 206, увеличивая давление в проходе 242 далее по ходу. Когда это давление увеличивается, давление в камере 232 и 238 будет увеличиваться и воздействовать на поршни 230 и 236 против давления в камере 234, перемещая поршни 230 и 236 внутрь, вызывая закрытие шарового клапана 206, уменьшая поток и давление в проходе 242 далее по ходу, который является участком прохода за шаром 218, включая его участок внутри шарового клапана 206. Шаровой клапан 206 будет перемещаться в положение равновесия, в котором сила, действующая на поршни 230 и 236 из камер 232 и 238, равна силе, действующей на поршни 230 и 236 из камеры 234. Изменения давления в камерах 232 и 238, например, из-за изменений давления источника перед впуском или в камере 234, например, из-за изменения оператором, приведут к перемещению шарового клапана 206 в новое положение равновесия.

[0094] Как видно на фиг. 22, поршень 266 расположен во второй внутренней камере 228, герметично зацепляя боковую стенку 228а. Внутри второй внутренней камеры 228, поршень 266 образует камеру 268 на первой стороне 266а и камеру 290 на второй стороне 266b. Поршень 266 имеет дополняющую форму к боковой стенке 228а и включает в себя удлинение 266с, которое проходит через отверстие 226а торцевой стенки 226b в камеру 232. Пара разнесенных друг от друга уплотнений 270, расположенных в кольцевых канавках в отверстии 266а, уплотняют между камерой 232 и 228 против удлинения 266с. Вентиляционное отверстие 272 вентилирует область между уплотнениями 270, так что будет иметь место разность давлений на уплотнениях для всех уплотнений, чтобы эффективно быть нагруженными сжатием в уплотнительных канавках и предотвращать утечку.

[0095] Торцевая крышка 274 соединена с корпусом 226 и включает в себя кольцевую канавку 276, которая имеет дополняющую форму и выровнена с кольцевой канавкой 278. Поршень 266 выполнен с возможностью перемещения между первым положением, и включая его, в котором внутренний объем камеры 228 находится на своем максимуме, и вторым положением, в котором внутренний объем камеры 228 находится на своем минимуме, при этом удлинение 266c продолжается на свое максимальное расстояние в камере 232.

[0096] Концы пружин 280 и 282 расположены в кольцевых канавках 276 и 278 и выполнены с возможностью упругого смещения поршня 266 в направлении второго положения. На фиг. 22, с поршнем 266 в его первом положении, пружины 280 и 282 находятся в наиболее сжатом состоянии, заставляя поршень двигаться вправо к его второму положению. Хотя показаны две пружины, необходимым является только, по меньшей мере, один упругий элемент для упругого перемещения поршня 266 в его второе положение.

[0097] Чтобы удерживать поршень 266 в его первом положении, в камере 268 может быть избирательно создано давление, достаточное для преодоления силы, создаваемой пружинами 280 и 282. Корпус 226 содержит порт 284, в сообщении по текучей среде с камерой 268. Фитинг 286 иллюстрирован расположенным внутри порта 284, с линией 288 в сообщении по текучей среде с камерой 228 через фитинг 284. Линия 288 соединена с источником текучей среды под давлением, такой как воздух, так что камера 268 может находиться под давлением. Как видно на фиг. 23, давление в линии 288 управляется дутьевым клапаном 260. При срабатывании дутьевого клапана 260, давление подается в линию 288 и, в конечном счете, в камеру 268, так что поршень 266 удерживается в своем первом положении, преодолевая усилие, создаваемое пружинами 280 и 282. В этом положении, поршень 230 имеет полный диапазон движения от его первого положения до его второго положения.

[0098] Со ссылкой на фигуры 22, 23 и 24, когда дутьевой клапан 260 освобожден, давление в камере 268 сбрасывается через дутьевой клапан 260 по линии 288, что позволяет пружинам 280 и 282 немедленно перемещать поршень 266 из его первого положения (фиг. 22) во второе положение (фиг. 24). Когда поршень 266 перемещается из своего первого положения во второе положение, часть поршня 266, т.е. удлинитель 266c, входит в зацепление с поршнем 230 и перемещает поршень 230 в его второе положение, в котором шаровой клапан 206 закрыт. Одновременно с освобождением дутьевого клапана 260, давление в линии 252 прерывается, в результате чего клапан 258 управления прерывает повышение давления в камере 234. При падении давления в камере 234, быстродействующий выпускной клапан 254 позволяет вентилировать камеру 234, когда поршень 230 перемещается посредством удлинителя 266c.

[0099] Фиг. 25 иллюстрирует пример шарового клапана, используемый для объяснения конструкции шарового клапана 206, поэтому, таким образом, фиг. 25 соответственно пронумерована. Шаровой клапан 206 содержит шар 218, имеющий стержень 218а, который является вращательным вокруг оси 218b. Транспортный газ проходит через шаровой клапан 206 в направлении, указанном стрелкой 294. Проход 296 содержит расположенный впереди проход 298, который находится перед шаром 218, и проход 242, расположенный позади, который расположен за шаром 218. Шар 218 управляется так, чтобы перемещаться, включительно, между первым положением, в котором шаровой клапан 206 полностью открыт с проходом 218с шара, совмещенным с проходом 296 потока, и вторым положением, в котором шаровой клапан 206 закрыт, с шаром 218, полностью блокирующим проход 296, как иллюстрировано на фиг. 25.

[0100] Пример 1

[0101] Использовался узел подачи, выполненный с возможностью транспортировки абразива от источника абразива в поток транспортного газа, при этом абразив содержит множество частиц, причем узел подачи содержит: дозирующий элемент, выполненный с возможностью: приема из первой области абразива от источника абразива; и выпуска абразива во вторую область; и подающий ротор, выполненный с возможностью: приема в третьей области абразива, выпускаемого дозирующим ротором; и выпуска абразива в поток транспортного газа.

[0102] Пример 2

[0103] Использовался узел подачи по примеру 1, содержащий измельчитель, расположенный между дозирующим элементом и подающим ротором, причем измельчитель выполнен с возможностью приема абразива от дозирующего элемента и избирательного уменьшения размера множества из множества частиц от соответствующего начального размера каждой частицы ко второму размеру, который меньше заданного размера.

[0104] Пример 3

[0105] Использовался узел подачи по примеру 1, в котором дозирующий элемент содержит ротор, который является вращательным вокруг оси, причем ротор содержит множество карманов, открывающихся радиально наружу.

[0106] Пример 4

[0107] Использовался узел подачи по примеру 3, в котором множество карманов продолжаются продольно в направлении оси.

[0108] Пример 5

[0109] Использовался узел подачи по примеру 3, в котором ротор содержит первый конец и второй конец, разнесенные друг от друга вдоль оси, и где множество из множества карманов продолжаются от первого конца ко второму концу.

[0110] Пример 6

[0111] Использовался узел подачи по примеру 3, в котором ротор является вращательным вокруг оси в направлении вращения, при этом множество карманов имеют шевронную форму.

[0112] Пример 7

[0113] Использовался узел подачи по примеру 6, в котором шевронной формы точки противоположны направлению вращения.

[0114] Пример 8

[0115] Использовался измельчитель, выполненный с возможностью избирательного уменьшения размера криогенных частиц от соответствующего начального размера каждой частицы до второго размера, который меньше заданного размера, причем измельчитель выполнен с возможностью размещения между дозирующим участком и участком подачи узла подачи, узел подачи, выполненный с возможностью транспортировки криогенных частиц от источника криогенных частиц в поток транспортного газа, дозирующий участок, выполненный с возможностью приема криогенных частиц от источника криогенных частиц и для выпускания криогенных частиц в измельчитель, участок подачи, выполненный с возможностью приема криогенных частиц от измельчителя и выпускания криогенных частиц в поток транспортного газа.

[0116] Пример 9

[0117] Использовался измельчитель по примеру 8, содержащий: впуск, выполненный с возможностью размещения для приема криогенных частиц из дозирующего участка; и выпуск, выполненный с возможностью размещения для выпускания криогенных частиц в участок подачи часть.

[0118] Пример 10

[0119] Использовался измельчитель по примеру 9, содержащий зазор, расположенный между впуском и выпуском, причем зазор может изменяться между минимальным зазором и максимальным зазором.

[0120] Пример 11

[0121] Использовался измельчитель по примеру 10, содержащий: по меньшей мере, один первый ролик, вращающийся вокруг первой оси; по меньшей мере, один второй ролик, вращающийся вокруг второй оси, причем зазор образован, по меньшей мере, одним первым роликом и, по меньшей мере, одним вторым роликом; опору, которая удерживает, по меньшей мере, один второй ролик, причем опора выполнена с возможностью расположения во множестве положений, включительно, между первым положением, в котором зазор является минимальным зазором, и вторым положением, в котором зазор является максимальным зазором.

[0122] Пример 12

[0123] Использовался измельчитель, выполненный с возможностью избирательного уменьшения размера криогенных частиц от соответствующего начального размера каждой частицы до второго размера, который меньше заданного размера, причем измельчитель содержит: по меньшей мере, один первый ролик, вращающийся вокруг первой оси, причем каждый из упомянутого, по меньшей мере, одного первого ролика содержит соответствующую первую периферийную поверхность, при этом каждая соответствующая первая периферийная поверхность совместно содержит множество первых рельефных выступов; по меньшей мере, один второй ролик, вращающийся вокруг второй оси, причем каждый, по меньшей мере, один второй ролик содержит соответствующую вторую периферийную поверхность, при этом каждая соответствующая вторая периферийная поверхность совместно содержит множество вторых рельефных выступов; зазор, образованный между каждой соответствующей первой периферийной поверхностью и каждой соответствующей второй периферийной поверхностью; и сходящуюся область перед зазором, образованную зазором, по меньшей мере, одним первым роликом и, по меньшей мере, одним вторым роликом, причем множество первых рельефных выступов и множество вторых рельефных выступов образуют ромбовидный узор в сходящейся области.

[0124] Пример 13

[0125] Использовался измельчитель по примеру 12, в котором, по меньшей мере, один первый ролик содержит ролик A и ролик B, при этом ролик A содержит периферийную поверхность A, ролик B содержит периферийную поверхность B, причем первая периферийная поверхность содержит периферийную поверхность А и периферийную поверхность В.

[0126] Пример 14

[0127] Использовался измельчитель по примеру 13, в котором, по меньшей мере, один второй ролик содержит ролик С и ролик D, при этом ролик С содержит периферийную поверхность С, ролик D содержит периферийную поверхность D, причем вторая периферийная поверхность содержит периферийную поверхность С и периферийную поверхность D.

[0128] Пример 15

[0129] Использовался измельчитель по примеру 13, в котором периферийная поверхность А является зеркальным отражением периферийной поверхности В.

[0130] Пример 16

[0131] Использовался измельчитель по примеру 12, содержащий опору, которая несет, по меньшей мере, один второй ролик, причем опора выполнена с возможностью расположения во множестве положений между, включительно, первым положением, в котором зазор находится на своем минимуме, и вторым положением в котором зазор находится в своем максимуме.

[0132] Пример 17

[0133] Использовался измельчитель по примеру 12, в котором ромбовидный узор представляет собой двойной ромбовидный узор.

[0134] Пример 18

[0135] Использовалась система дутья частиц, содержащая: источник абразива, при этом абразив содержит множество криогенных частиц; выпускное сопло для выдувания криогенных частиц из упомянутой системы дутья частиц, путь потока частиц, продолжающийся между источником абразива и выпускным соплом, при этом путь потока частиц содержит измельчитель, выполненный с возможностью избирательного уменьшения размера частиц от соответствующего начального размера каждой частицы до второго размера, который меньше предварительно определенного размера, причем измельчитель содержит: по меньшей мере, один первый ролик, причем каждый из упомянутого, по меньшей мере, одного первого ролика содержит соответствующую первую периферийную поверхность, при этом каждая соответствующая первая периферийная поверхность совместно содержит множество первых рельефных выступов; по меньшей мере, один второй ролик, причем каждый, по меньшей мере, один второй ролик содержит соответствующую вторую периферийную поверхность, при этом каждая соответствующая вторая периферийная поверхность совместно содержит множество вторых рельефных выступов; зазор, образованный между каждой соответствующей первой периферийной поверхностью и каждой соответствующей второй периферийной поверхностью; и сходящуюся область перед зазором, образованную зазором, по меньшей мере, одним первым роликом и, по меньшей мере, одним вторым роликом, причем множество первых рельефных выступов и множество вторых рельефных выступов образуют ромбовидный узор в сходящейся области.

[0136] Пример 19

[0137] Использовалась система дутья частиц по примеру 18, в которой упомянутый путь потока частиц содержит участок низкого давления и участок высокого давления, расположенный за участком низкого давления, а участок более низкого давления содержит измельчитель.

[0138] Пример 20

[0139] Использовался измельчитель по примеру 18, в котором, по меньшей мере, один первый ролик содержит ролик A и ролик B, при этом ролик A содержит периферийную поверхность A, ролик B содержит периферийную поверхность B, причем первая периферийная поверхность содержит периферийную поверхность А и периферийную поверхность В.

[0141] Пример 21

[0141] Использовался измельчитель по примеру 18, содержащий опору, которая несет, по меньшей мере, один второй ролик, причем опора выполнена с возможностью расположения во множестве положений между, в том числе, первым положением, в котором зазор находится на своем минимуме, и вторым положением в котором зазор находится в своем максимуме.

[0142] Пример 22

[0143] Использовался измельчитель по примеру 18, в котором ромбовидный узор представляет собой двойной ромбовидный узор.

[0144] Пример 23

[0145] Использовался узел подачи, выполненный с возможностью транспортировки абразива из источника абразива в поток транспортного газа, при этом абразив содержит множество криогенных частиц, причем узел подачи содержит: путь потока частиц, содержащий участок низкого давления и участок высокого давления, расположенный за участком низкого давления, а участок низкого давления содержит измельчитель, выполненный с возможностью избирательного уменьшения размера криогенных частиц от соответствующего начального размера каждой частицы до второго размера, который меньше заданного размера, причем измельчитель содержит: по меньшей мере, один первый ролик, причем каждый из упомянутого, по меньшей мере, одного первого ролика содержит соответствующую первую периферийную поверхность, при этом каждая соответствующая первая периферийная поверхность совместно содержит множество первых рельефных выступов; по меньшей мере, один второй ролик, причем каждый, по меньшей мере, один второй ролик содержит соответствующую вторую периферийную поверхность, при этом каждая соответствующая вторая периферийная поверхность совместно содержит множество вторых рельефных выступов; зазор, образованный между каждой соответствующей первой периферийной поверхностью и каждой соответствующей второй периферийной поверхностью; и сходящуюся область перед зазором, образованную зазором, по меньшей мере, одним первым роликом и, по меньшей мере, одним вторым роликом, причем множество первых рельефных выступов и множество вторых рельефных, выступов образуют ромбовидный узор в сходящейся области.

[0146] Пример 24

[0147] Использовался измельчитель по примеру 23, в котором, по меньшей мере, один первый ролик содержит ролик A и ролик B, при этом ролик A содержит периферийную поверхность A, ролик B содержит периферийную поверхность B, причем первая периферийная поверхность содержит периферийную поверхность А и периферийную поверхность В.

[0148] Пример 25

[0149] Использовался измельчитель по примеру 23, в котором ромбовидный узор представляет собой двойной ромбовидный узор.

[0150] Пример 26

[0151] Использовался узел подачи, выполненный с возможностью транспортировки абразива из источника абразива в поток транспортного газа, при этом абразив содержит множество частиц, причем узел подачи содержит: измельчитель, выполненный с возможностью избирательного уменьшения размера криогенных частиц от соответствующего начального размера каждой частицы ко второму размеру, который меньше предварительно определенного размера, причем измельчитель содержит: по меньшей мере, один первый ролик, вращающийся вокруг первой оси, причем каждый, по меньшей мере, один первый ролик содержит соответствующую первую периферийную поверхность; по меньшей мере, один второй ролик, вращающийся вокруг второй оси, причем каждый, по меньшей мере, один второй ролик содержит соответствующую вторую периферийную поверхность; и зазор, образованный между каждой соответствующей первой периферийной поверхностью и каждой соответствующей второй периферийной поверхностью, причем зазор содержит первый край, продолжающийся вдоль и рядом с каждым соответствующим первым, по меньшей мере, одним первым роликом; подающий ротор, вращающийся вокруг третьей оси, при этом подающий ротор содержит: окружную поверхность; множество карманов, расположенных на окружной поверхности, причем каждый из множества карманов имеет соответствующую ширину окружного кармана; направляющую, расположенную между зазором и подающим ротором, выполненную с возможностью приема частиц из зазора и направления частиц во множество карманов при вращении подающего ротора, при этом направляющая содержит: зачищающий край, расположенный прилегающим к круговой поверхности, причем зачищающий край ориентирован, в целом, параллельно третьей оси; область зачистки, продолжающуюся по окружности в направлении от зачищающего края, при этом область зачистки расположена соосно с первым краем.

[0152] Пример 27

[0153] Использовался узел подачи по примеру 26, в котором область зачистки продолжается по окружности от зачищающих краев на расстояние, приблизительно равное одной из соответствующих ширин окружного кармана.

[0154] Пример 28

[0155] Использовался узел подачи, выполненный с возможностью транспортировки абразива из источника абразива в поток транспортного газа, при этом абразив содержит множество частиц, причем узел подачи содержит: дозирующий элемент, содержащий: первую поверхность; и, по меньшей мере, одну полость, содержащую соответствующее отверстие в первой поверхности, причем дозирующий элемент выполнен с возможностью циклического расположения каждой из, по меньшей мере, одной полости в первом положении для приема частиц, по меньшей мере, в одну полость, и во втором для выгрузки частиц, при этом соответствующее отверстие перемещается в направлении перемещения при перемещении между первым положением и вторым положением; и направляющую, расположенную рядом с дозирующим элементом, причем направляющая выполнена с возможностью направления частиц в каждое соответствующее отверстие в первом положении, при этом направляющая содержит: зачищающий край, расположенный прилегающим к первой поверхности, причем зачищающий край выполнен с возможностью зачистки через каждое соответствующее отверстие, когда каждая, по меньшей мере, одна полость перемещается из первого положения во второе положение, при этом зачищающий край расположен под углом зачистки, который сконфигурирован чтобы не приводить к линии зажима между зачищающим краем и дозирующим элементом.

[0156] Пример 29

[0157] Использовался узел подачи по примеру 28, в котором угол зачистки составляет, по меньшей мере, приблизительно 90°.

[0158] Пример 30

[0159] Использовался дозирующий ротор, приспособленный для использования с узлом подачи, при этом узел подачи выполнен с возможностью транспортировки абразива из источника абразива в поток транспортного газа, причем дозирующий ротор содержит: первый конец; второй конец, расположенный на расстоянии от первого конца вдоль оси; множество карманов, продолжающихся от первого конца ко второму концу и открывающихся радиально наружу.

[0160] Пример 31

[0161] Использовался узел подачи по примеру 30, в котором множество карманов имеют форму шеврона.

[0162] Пример 32

[0163] Использовался ролик, приспособленный для использования в качестве одного из, по меньшей мере, одного первого ролика измельчителя, при этом измельчитель выполнен с возможностью избирательного уменьшения размера криогенных частиц от соответствующего начального размера каждой частицы до второго размера, который меньше заданного размера, причем измельчитель содержит: по меньшей мере, один первый ролик; по меньшей мере, один второй ролик, причем каждый упомянутый, по меньшей мере, один второй ролик содержит соответствующую вторую периферийную поверхность, причем каждая соответствующая вторая периферийная поверхность совместно содержит множество вторых рельефных выступов; зазор, образованный, по меньшей мере, между одним первым роликом и, по меньшей мере, одним вторым роликом; сходящуюся область перед зазором, образованную зазором, по меньшей мере, одним первым роликом и, по меньшей мере, одним вторым роликом; и выпускную сторону, расположенную дальше от зазора, образованную зазором, по меньшей мере, одним первым роликом и, по меньшей мере, одним вторым роликом, причем ролик содержит периферийную поверхность, содержащую множество первых рельефных выступов, которые, когда ролик используется в качестве, по меньшей мере, одного из, по меньшей мере, одного первого ролика, образуют часть ромбовидного узора в сходящейся области во взаимодействии с множеством вторых рельефных выступов, причем ромбовидный узор продолжается от зазора.

[0164] Пример 33

[0165] Использовался привод, выполненный с возможностью соединения с управляемым элементом для перемещения управляемого элемента между, в том числе, первым управляемым положением и вторым управляемым положением, причем привод содержит: корпус, образующий первую внутреннюю камеру, причем первая внутренняя камера содержит первую боковую стенку стена; первый поршень, содержащий первую сторону и вторую сторону, причем первый поршень расположен в первой внутренней камере и может перемещаться между первым положением и вторым положением включительно, причем первый поршень герметично входит в зацепление с первой боковой стенкой, образуя первую камеру на первой стороне первого поршня и вторую камеру на второй стороне первого поршня; вторую внутреннюю камеру, при этом вторая внутренняя камера содержит вторую боковую стенку; второй поршень, содержащий первую сторону и вторую сторону, причем второй поршень расположен во второй внутренней камере и может перемещаться между третьим положением и четвертым положением включительно, при этом второй поршень герметично входит в зацепление со второй боковой стенкой, образуя третью камеру на первой стороне второго поршня, и четвертую камеру на второй стороне второго поршня, причем второй поршень выполнен с возможностью не зацепляться с первым поршнем, когда второй поршень расположен в третьем положении, при этом второй поршень выполнен с возможностью: зацепления первого поршня частью второго поршня; и перемещения первого поршня во второе положение, когда второй поршень перемещается из третьего положения в четвертое положение; и, по меньшей мере, один упругий элемент, расположенный в четвертой камере и упруго толкающий второй поршень в четвертое положение.

[0166] Пример 34

[0167] Использовался привод по примеру 33, содержащий клапан, при этом клапан содержит управляемый элемент, причем первый поршень соединен с клапаном.

[0168] Пример 35

[0169] Использовался привод по примеру 34, в котором клапан содержит поворотный элемент и шток, соединенный с поворотным элементом, причем первый поршень соединен со штоком.

[0170] Пример 36

[0171] Использовался привод по примеру 34, содержащий третий поршень, содержащий первую сторону и вторую сторону, при этом третий поршень расположен в первой внутренней камере и подвижно между пятыми шестым положениями включительно, причем третий поршень герметично входит в зацепление с первой боковой стенкой, таким образом, образуя пятую камеру на первой стороне третьего поршня, причем вторая камера расположена на второй стороне третьего поршня, причем третий поршень соединен с клапаном.

[0172] Пример 37

[0173] Использовался привод по примеру 33, содержащий третий поршень, содержащий первую сторону и вторую сторону, при этом третий поршень расположен в первой внутренней камере и подвижно между пятыми шестым положениями включительно, причем третий поршень герметично входит в зацепление с первой боковой стенкой, тем самым, образуя пятую камеру на первой стороне третьего поршня, причем вторая камера расположена на второй стороне третьего поршня.

[0174] Пример 38

[0175] Использовался привод по примеру 33, содержащий первый порт в сообщении по текучей среде со второй камерой, причем первый порт выполнен с возможностью соединения с сигналом управления текучей средой.

[0176] Пример 39

[0177] Использовался привод по примеру 33, содержащий первый порт в сообщении по текучей среде со второй камерой, и быстродействующий выпускной клапан в сообщении по текучей среде с первым портом, при этом быстродействующий клапан выполнен с возможностью соединения с сигналом управления текучей средой.

[0178] Пример 40

[0179] Использовался клапан управления текучей средой, содержащий: проход потока; поворотный элемент, расположенный в проходе для потока, разделяющий проход для потока на проход для потока расположенный дальше по ходу, и проход для потока, расположенный ближе по ходу, причем поворотный элемент выполнен с возможностью перемещения между первым и вторым положениями включительно, при этом проход для потока закрыт, когда поворотный элемент расположен в первом положении; шток, соединенный с поворотным элементом; привод, содержащий: корпус, образующий первую внутреннюю камеру, причем первая внутренняя камера содержит первую боковую стенку; первый поршень, содержащий первую сторону и вторую сторону, при этом первый поршень расположен в первой внутренней камере и подвижно между первым положением и вторым положением, включительно, причем первый поршень герметично входит в зацепление с первой боковой стенкой, образуя первую камеру на первой стороне первого поршня и вторую камеру на второй стороне первого поршня, при этом первый поршень функционально соединен со штоком и выполнен с возможностью поворота штока таким образом, что, когда первый поршень расположен в своем первом положении, поворотный элемент расположен в его первом положении, и когда первый поршень расположен во втором положении, поворотный элемент расположен в его втором положении; вторую внутреннюю камеру, при этом вторая внутренняя камера содержит вторую боковую стенку; второй поршень, содержащий первую сторону и вторую сторону, причем второй поршень расположен во второй внутренней камере и подвижно между третьим положением и четвертым положением, включительно, при этом второй поршень герметично входит в зацепление со второй боковой стенкой, тем самым образуя третью камеру на первой стороне второго поршня, и четвертую камеру на второй стороне второго поршня, причем второй поршень выполнен с возможностью не зацепления первого поршня, когда второй поршень расположен в третьем положении, при этом второй поршень выполнен с возможностью зацепления первого поршня частью второго поршня, и перемещения первого поршня во второе положение, когда второй поршень перемещается из третьего положения в четвертое положение; и упругий элемент, расположенный в четвертой камере и упруго толкающий второй поршень в четвертое положение.

[0180] Пример 41

[0181] Использовался клапан управления текучей средой по примеру 40, в котором первая камера находится в сообщении по текучей среде с проходом для потока.

[0182] Пример 42