Заявленное изобретение относится к машиностроению, в частности к устройствам для очистки поверхностей от загрязнений, и может найти применение в различных областях промышленности: автомобилестроении, авиастроении, кораблестроении, атомной промышленности, литейном производстве, машиностроении, химической и нефтегазовой, пищевой, полиграфии, легкой, энергетике и электронике. А именно: для очистки насосов и резервуаров, нефтепромыслового оборудования; удаление различных органических покрытий и загрязнений (лаки, краски, масла, воск, мастика, плесень, водоросли, клей, сажа и другие отложения); очистки от ржавчины; удаления граффити со стен; очистки электротехнического оборудования: генераторов, электродвигателей, вентиляторов, компрессоров, радиаторов, печатных плат; очистки пресс-форм, изложниц, стержневых ящиков в литейной промышленности; очистки автомобильных узлов на автомойках; очистки технологического оборудования в пищевой промышленности; удаление радиоактивных загрязнений. При этом очищаемая поверхность может быть металлической, стеклянной, пластмассовой, резиновой, из кирпича и т.д.

Уровень техники

Очистка сухим льдом эффективно используется в широком спектре практического применения - от удаления шлака до очистки печатных плат. Этот способ очистки может быть с успехом использован для эксплуатирующегося оборудования без повреждения и демонтажа, что значительно снижает время его простоя.

В отличие от обычных токсичных химических веществ, воды под высоким давлением и абразивной очистки, при криогенной очистке используются сухие частицы льда в потоке воздуха с высокой скоростью. При этом нет технологических неудобств, связанных с обработкой вторичного сырья и утилизации отходов. Физика процесса очистки углекислотой заключается в следующем. Частицы сухого льда ускоряются в носителе, в качестве которого используется сжатый воздух. В этом струйная очистка сухим льдом в принципе аналогична пескоструйной обработке. Так как сухой лед имеет относительно низкую плотность, процесс основан на высокой скорости частиц для получения необходимой энергии удара. При столкновении с поверхностью сухой лед сублимирует (испаряется), при этом происходит чрезвычайно быстрый процесс теплообмена между гранулами льда и поверхностью. Влага при испарении сухого льда не образуется. Затем газ расширяется в сотни раз по сравнению с объемом гранулированного сухого льда в течение нескольких миллисекунд, вызывая микровзрыв в точке удара, в результате чего загрязнение разрушается. Из-за большой разности температур между частицами льда и очищаемой поверхностью происходит также тепловой удар, разрушающий загрязняющее покрытие. Это явление особенно ярко проявляется при обработке неметаллического покрытия, например, лакокрасочного на металлической подложке.

Системы дробеструйной очистки существуют уже несколько десятилетий.

Как правило, частицы, подают в поток транспортировочного газа и транспортируют в виде захваченных частиц в дутьевую форсунку, из которой частицы выходят, направляясь к заготовке или другой цели.

Системы диоксида углерода, включая устройства для создания твердых частиц диоксида углерода, для ввода частиц в транспортирующий газ и для направления захваченных частиц на объект, хорошо известны, как и различные связанные с ними составные части, такие как сопла, и показаны в патентах США 4,744,181 , 4,843,770 , 5,018,667, 5,050,805 , 5,071,289 , 5,188,151 , 5,249,426 , 5,288,028 , 5,301,509 , 5,473,903 , 5,520,572 , 6,024,304 , 6,042,458 , 6,346,035 , 6,695,679 , 6,726,549 , 6,739,529 , 6,824,450 , 7,112,120 , 8,187,057 и 8 869 551, а также патент США предварительная заявка серия №. 61/592,313, поданной 30 января, 2012, к способу и устройству для дозирования углекислого газа частиц, 14/062,118, поданной 24 октября 2013 г. Хотя этот патент конкретно относится к диоксиду углерода при объяснении изобретения, изобретение не ограничивается диоксидом углерода, а может быть применено к любому подходящему криогенному материалу. Таким образом, ссылки на диоксид углерода здесь не должны ограничиваться диоксидом углерода, а должны быть прочитаны, чтобы включить любой подходящий криогенный материал.

Многие известные системы очистки включают вращающиеся элементы, такие как роторы, с полостями или карманами для транспортировки частиц в транспортный газовый поток. Уплотнения используются для прижатия к поверхности ротора для поддержания перепада давления с целью минимизации паразитных потерь.

Из WO 02060647 A1 известен питатель с питающим цилиндром с полостями, которые транспортируют криогенные частицы из бункера в Вентури, который принимает форму конического подвода и конического отвода, где в промежуточном пространстве элемент в виде крыши щель между подводящим и отводящим конусами увеличивается или уменьшается. Элемент в виде крыши перемещается с помощью давления газа в питающий цилиндр.

Известно множество решений по подаче частиц сухого льда в поток сжатого воздуха – конструкций питателя.

Эти решения разделяются на два основных вида: на дисковые и на роторные питатели. Дисковые питатели основываются на вращающемся вокруг своей оси диске со сквозными отверстиями по периферии. Роторные питатели основываются на вращающемся вокруг своей оси роторе с кармашками по внешней поверхности, как например патент RU 2748313. Недостатки дискового питателя заключаются в повышенном моменте вращения, за счет чего дисковый питатель чувствителен к содержанию влаги и воды в потоке сжатого воздухе, которая может превратиться в водяной лед на диске питателя и момента вращения не хватит для продолжения вращения диска. Увеличение момента вращения повлияет на габариты мотор-редуктора, что не желательно для мобильных систем очистки. Роторный питатель уже более 10 лет доказывает свое превосходство на дисковым питателем за счет меньшего момента вращения, что обеспечивает непрерывность вращения даже при образовании водяного льда на роторе. Также важно отметить, что роторные питатели имеют больше эффект самогерметизации (мультипликация уплотнения от сжатого воздуха) и более протяженный участок герметизации, по которому может проникать сжатый воздух. Оба эти параметра влияют на ресурс уплотнения питателя.

Контроль воды и влаги в потоке сжатого воздуха является самой главной задачей при подготовке системы очистке к эксплуатации.

Для обеспечения низкого содержания влаги в сжатом воздухе традиционно рекомендуется использовать рефрижераторные или абсорбционные осушители сжатого воздуха. Абсорбционные осушители создают более низкую температуру точки росы в сжатом воздухе, чем рефрижераторные. Пример: при сжатии цехового воздуха с расходом 1 кубический метр в минуту означает, что мы получим на выходе поток сжатого воздуха с расходом воды, равным примерно 0,82 литра в час. Рефрижераторный осушитель будет отделять 0,76 литров конденсата в час (91% от изначального потока влаги) и будет создавать точку росы под давлением в +5 градусов по Цельсию. Адсорбционный осушитель будет отделять 0,81 литров конденсата в час (1,2% от изначального потока влаги) и создавать точку росы под давлением в -40 градусов по Цельсию. Но при этом для одинакового расхода воздуха адсорбционные осушители намного больше весят, больше в габаритах и дороже, что чаще неудобно применять.

Если система очистки работает на мелких цилиндрических гранулах диаметром 1.6 и 3 мм, то обычно образование водяного льда не наблюдается при обычных расходах сжатого воздуха для очистки, даже в некоторых случаях без осушения сжатого воздуха. В случае применения технологии измельчения ситуация сильно меняется. При измельчении любым образом (соскребание лезвием, сдавливание роликами, резанье ножами как в патенте RU 2021109877 или PCT/RU2022/050080) гранула сухого льда как твердое хрупкое тело при изломе создает крошку сухого льда очень мелкого размера. Данная крошка сухого льда, можно ее назвать мукой, очень сильно охлаждает детали системы очистки, к которым мука прикасается. Сильнее всего охлаждается в питателе ротор, так как измельченные частицы с мукой подаются в основном сверху на вращающийся ротор с кармашками. За счет чего ротор очень сильно промораживается до температур близких к температуре сухого льда. После проворачивания ротора кармашек, в котором имеются измельченные частицы и мука сухого льда, попадает в отсек с двигающимся сжатым воздухом. Сжатый воздух вымывает своим потоком сухой лед из кармашка. При этом, чтобы сжатый воздух не вышел из полости, уплотнение давит на ротор за сет силы от давления того же сжатого воздуха. Нижнее уплотнение традиционно повторяет периферийную цилиндрическую гладкую поверхность ротора и прижимается к нему, что обеспечивает герметичность подачи сухого льда в поток сжатого воздуха. Сжатый воздух контактирует с поверхностью ротора, который имеет намного ниже температуру, чем точка росы в сжатом воздухе, вне зависимости какой осушитель используется. Микрокапли воды, взвешенные в потоке сжатого воздуха, контактируют с замороженной поверхностью ротора. При соприкосновении микрокапли хаотично прилипают к поверхности ротора и намораживают неконтролируемую толщину наростов водяного льда на цилиндрической поверхности ротора. Данные наросты отодвигают целиком герметизирующую поверхность нижнего уплотнения от изначальной металлической поверхности ротора. В результате сжатый воздух начинает просачиваться между наростами водяного льда и в конечном итоге проникает частично в область подачи сухого льда над ротором. Когда сжатый воздух дует из щели между поверхностью ротора и поверхности уплотнения, которая соприкасается с ротором, то он сдувает сухой лед вверх, что препятствует нормальному попаданию сухого льда в кармашки ротора. Что в свою очередь создает неравномерность подачи сухого льда в сжатый воздух, уменьшает расход сухого льда, создает накопления сухого льда внутри каркаса системы очистки и может привести к неправильной работе системы в целом.

Следующая сложность систем очистки с измельчением сухого льда состоит в ограниченном расходе подачи сухого льда в поток сжатого воздуха. Казалось бы, можно увеличивать подачу измельченного сухого льда в кармашки ротора за счет, к примеру увеличения скорости вращения ротора. Но если даже кармашки будут забиты полностью перед их перемещением в полость с сжатым воздухом, но при этом ротор будет иметь высокую скорость вращения, то время пребывания кармашка в полости с сжатым воздухом становится слишком мало, и часть сухого льда остается в кармашке. Это еще связано с тем, что мелкие частицы имеют меньше вес и легче захватываются потоками и завихрениями сжатого воздуха в сравнение с инертными тяжелыми 3 мм гранулами. В результате турбулентные потоки сжатого воздуха с захваченными микрочастицами и частицами сухого льда запираются в кармашке при возврате в область подачи гранул в питатель.

Стоит вспомнить, что в системах очистки с 3 мм гранулами, которые инертны и тяжелые в сравнение с мелкими частицами и мукой, в уплотнении предусмотрен канал для выхлопа сжатого воздуха из кармашка при возврате в область подачи сухого льда. Если не осуществить выхлоп, то сжатый воздух будет опять сдувать частицы сухого льда, как описывалось ранее. При этом канал для выхлопа обычно имеет достаточно больше сечение, которое соразмерно с 3 мм гранулами сухого льда, для обеспечения гарантированного выхлопа сжатого воздуха, так как ротор вращается быстро.

В случае с измельченными частицами и при относительно высоких оборотах ротора частицы остаются в кармашке, и при использовании канала выхлопа как для 3 мм гранул эти частицы вылетают из канала вместе в сжатым воздухом. Это связано с тем, что мелкие измельченные частицы (крошка сухого льда) получаются разного размера при измельчении гранул и блока сухого льда. При вымывании частиц из кармашков сжатым воздуха получается гетерогенная смесь с высокой степенью распределения частиц в сжатом воздухе, когда в отличие от 3 мм гранул, у которых низкое распределение массы гранул в объеме сжатого воздуха. А так как сжатый воздух остается в кармашках, то при выхлопе происходит, по сути, выхлоп не чисто воздуха и гетерогенной смеси сжатого воздуха и частиц сухого льда. В результате частицы накапливаются в каркасе машины и идет потеря сухого льда при очистке. При этом при уменьшении сечения канала выхлопа до размеров меньше частиц потребуется и уменьшить обороты вращения ротора, так как кармашки будут не успевать сбрасывать сжатый воздух через узкий канал выхлопа.

Также другой сложностью при эксплуатации систем очистки является износ уплотнения и ротора питателя из-за попадания в бункер инородных твердых предметов и грязи, отличных от сухого льда. В результате истирания на поверхностях главным образом ротора и нижнего уплотнения появляются кольцевые канавки / борозды, через которые проникает сжатый воздух в область подачи сухого льда. Негативные эффекты от этого также расписывались выше.

Из уровня техники известно устройство подачи для системы струйной обработки (US7112120, опубл.26.09.2006). Известная система подачи частиц включает питатель, имеющий ротор с множеством карманов, образованных на периферийной поверхности. Путь потока транспортного газа включает дополнительно и карманы, так что, по существу, весь транспортный газ протекает через карманы. Уплотнение, примыкающее к периферийной поверхности, приводится в действие давлением транспортного газа, прижимая его уплотняющую поверхность к периферийной поверхности ротора. При пуске между уплотнением и ротором нет существенного давления, что снижает требования к пусковому крутящему моменту. Недостатки данного изобретения: высокое гидравлическое сопротивление для потока внутри выемки от резкого разворота на 180 градусов, и от постоянно чередующихся выемок для прохода воздуха. Из-за вихрей внутри выемки частицы все равно полностью не выйдут из выемки. Слишком большой канал для выхлопа. Нет сброса воздуха при наросте льда на роторе.

Из уровня техники также известно устройство подачи частиц (US10315862, опубл. 11.06.2019). Описано устройство, которое вводит криогенные частицы, полученные от источника частиц, имеющего первое давление, в движущуюся транспортирующую жидкость, имеющую второе давление, для конечной доставки к заготовке или мишени в качестве частиц, увлекаемых потоком транспортной жидкости, который герметизируется между источником частиц и поток транспортной жидкости. Недостатки данного изобретения: слишком большой канал для выхлопа. Нет сброса воздуха при наросте льда на роторе.

Также из уровня техники известно устройство струйной очистки (US4947592, опубл. 14.08.1990), устройство и способ струйной очистки частиц, использующие сублимируемые окатыши в качестве дисперсной среды, описаны как имеющие источник возгоняемых окатышей, корпус, определяющий внутреннюю полость, с разнесенными станциями приема и выгрузки окатышей, а также радиальный транспортный ротор для транспортировки окатышей из приемной станции на разгрузочную станцию. Радиальный транспортный ротор дополнительно включает в себя множество транспортных полостей, каждая из которых образована на периферийной поверхности радиального транспортирующего ротора для приема гранул для радиальной транспортировки между приемной и разгрузочной станциями. Приемная станция сообщается с источником сублимируемых окатышей и имеет механическую подачу окатышей в транспортные полости. Недостатки данного изобретения: слишком большой канал для выхлопа. Нет сброса воздуха при наросте льда на роторе.

Сущность изобретения

Задачей, решаемой заявленным изобретением, является создание надежного и высокопроизводительного устройства для очистки сухим льдом, в котором будет обеспечена максимально продолжительная непрерывная работа питателя с момента теплого пуска с или без использования осушителя сжатого воздуха.

Технический результат заявленного изобретения заключается в увеличении надежности и производительности процесса очистки сухим льдом, увеличении расхода измельченного сухого льда через питатель, продлении времени использования ротора и уплотнений при их износе.

Технический результат заявленной группы изобретения достигается за счет того, что питатель содержит: корпус, выполненный с входным и выходным каналами для потока сжатой газовой среды, ротор, установленный с возможностью вращения вокруг оси вращения в корпус и имеющий периферийную цилиндрическую поверхность; при этом ротор снабжен по меньшей мере одной выемкой, выполненной на упомянутой периферийной поверхности; герметично установленное в корпус уплотнение, имеющее внутреннюю цилиндрическую поверхность, контактирующую, по меньшей мере, с частью указанной периферийной поверхности ротора, причем указанное уплотнение содержит по меньшей мере одно первое отверстие для приема частиц из упомянутого источника с атмосферным давлением и подачи упомянутых частиц с атмосферным давлением в упомянутую выемку, выполненную на периферийной поверхности ротора, по меньшей мере одно второе отверстие для выдачи упомянутых частиц в упомянутый транспортный поток с давлением выше атмосферного давления из упомянутой выемки и приема части упомянутого транспортного потока внутрь выемки с последующим поднятием давления в выемке, и по меньшей мере один сквозной канал сброса давления, и по меньшей мере один фильтрующий элемент, расположенный в упомянутом канале, при этом, по меньшей мере один канал сброса давления с фильтрующим элементом расположен по направлению вращения ротора между отверстием для выдачи упомянутых частиц и отверстием для приема частиц с атмосферным давлением.

В частном случае для реализации заявленного технического решения питатель содержит по меньшей мере два сквозных канала сброса давления, каждый из которых содержит по меньшей мере один фильтрующий элемент, расположенный в упомянутом канале, при этом второй упомянутый канал сброса давления с фильтрующим элементом расположен по направлению вращения ротора между отверстием для приема частиц с атмосферным давлением и отверстием для выдачи как минимум части упомянутых частиц.

В частном случае для реализации заявленного технического решения упомянутый ротор выполнен с возможностью вращения вокруг своей оси, при этом упомянутый канал с фильтрующим элементом расположен по направлению вращения ротора между отверстием для выдачи упомянутых частиц и отверстием для приема частиц с атмосферным давлением.

В частном случае для реализации заявленного технического решения упомянутое уплотнение состоит из двух частей, выполненных с внутренней цилиндрической поверхностью, контактирующей с указанной периферийной поверхности ротора, при этом упомянутый фильтрующий элемент выполнен заодно с одной упомянутой частью уплотнения, при этом фильтрующая поверхность является продолжением внутренней цилиндрической поверхности, контактирующей с указанной периферийной поверхности ротора.

В частном случае для реализации заявленного технического решения фильтрующий элемент выполнен в виде множества прорезей в виде щелей, выполненных в стенках упомянутой части уплотнения, при этом зазор каждой щели достаточный для удержания как минимум части упомянутых частиц.

В частном случае для реализации заявленного технического решения упомянутые прорези расположены хаотично или расположены в виде линейного массива с равным шагом.

В частном случае для реализации заявленного технического решения фильтрующий элемент сформирован на входе в сквозной канал сброса и выполнен в виде множества отверстий, выполненных в стенках упомянутой части уплотнения, при этом отверстия выполнены сечением, достаточным для удержания как минимум части упомянутых частиц.

В частном случае для реализации заявленного технического решения упомянутые отверстия выполнены круглой формы.

В частном случае для реализации заявленного технического решения упомянутые отверстия расположены хаотично или в виде прямоугольного массива с равным шагом.

В частном случае для реализации заявленного технического решения упомянутый ротор установлен внутри упомянутого корпуса питателя на подшипниках, при этом подшипники установлены в стенках корпуса, причем в одной стенки корпуса выполнена крышка, при этом подшипник, расположенный в стенке противоположной стенке, снабженной упомянутой крышкой, выполнен внешним диаметром меньше внешнего диаметра ротора, а внешний диаметр ротора выполнен меньше внешнего диаметра подшипника, расположенного в стенке корпуса, снабженной упомянутой крышкой.

В частном случае для реализации заявленного технического решения корпус питателя жестко присоединен через фланец к редуктору, тем самым корпус редуктора и корпус питателя образуют жесткую сборку, при этом редуктор выполнен червячного типа, а мотор является трехфазным электродвигателем.

В частном случае для реализации заявленного технического решения корпус выполнен с внутренней полостью, образованной стенками корпуса, при этом упомянутая полость в месте сопряжения с упомянутым уплотнением выполнена сужающейся внутрь, а упомянутое уплотнение в месте сопряжения с упомянутым корпусом выполнено с непрерывным замкнутым внутренним пазом по своей наружной поверхности в который установлено уплотнительное кольцо.

Технический результат заявленной группы изобретения достигается за счет того, что способ включает этапы, на которых:

обеспечивают постоянное вращение упомянутого ротора, подают с атмосферным давлением через отверстие для приема и подачи из источника частиц первую долю упомянутых частиц по меньшей мере одну выемку, выполненную на периферийной поверхности ротора;

выдают посредством по меньшей мере одной упомянутой выемки часть первой доли упомянутых частиц через отверстие для выдачи упомянутых частиц в упомянутый транспортный поток с давлением выше атмосферного и принимают часть упомянутого транспортного потока внутрь выемки с последующим поднятием давления в выемке, при этом вторая часть первой доли упомянутых частиц удерживается в упомянутой по меньшей мере одной выемке, перед подачей второй доли упомянутых частиц в упомянутую по меньшей мере одну выемку;

осуществляют сброс давления в упомянутой по меньшей мере одной выемке до атмосферного давления посредством по меньшей мере одного сквозного канала, сконфигурированного для сброса давления в упомянутой выемке до атмосферного давления, при этом осуществляют удержание посредством по меньшей мере одного фильтрующего элемента второй части упомянутой первой доли частиц в по меньшей мере одной выемке, выполненной на периферийной поверхности ротора;

подают в по меньшей мере одну выемку, выполненную на периферийной поверхности ротора, вторую долю упомянутых частиц, при этом осуществляют смешивание упомянутой второй части первой доли частиц с подаваемой второй долью упомянутых частиц; и

выдают упомянутые частицы в упомянутый транспортный поток.

В частном случае для реализации заявленного технического решения обеспечивают постоянное вращение упомянутого ротора вокруг своей оси, при этом осуществляют сброс давления через упомянутый канал, сконфигурированный для сброса давления, расположенный по направлению вращения ротора между по меньшей мере одним отверстием для выдачи первой доли упомянутых частиц и по меньшей мере одним отверстием для приема частиц с атмосферным давлением.

В частном случае для реализации заявленного технического решения в качестве упомянутых частиц используют предварительно измельченные частицы твердого криогенного вещества.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного технического решения с использованием чертежей, на которых показано:

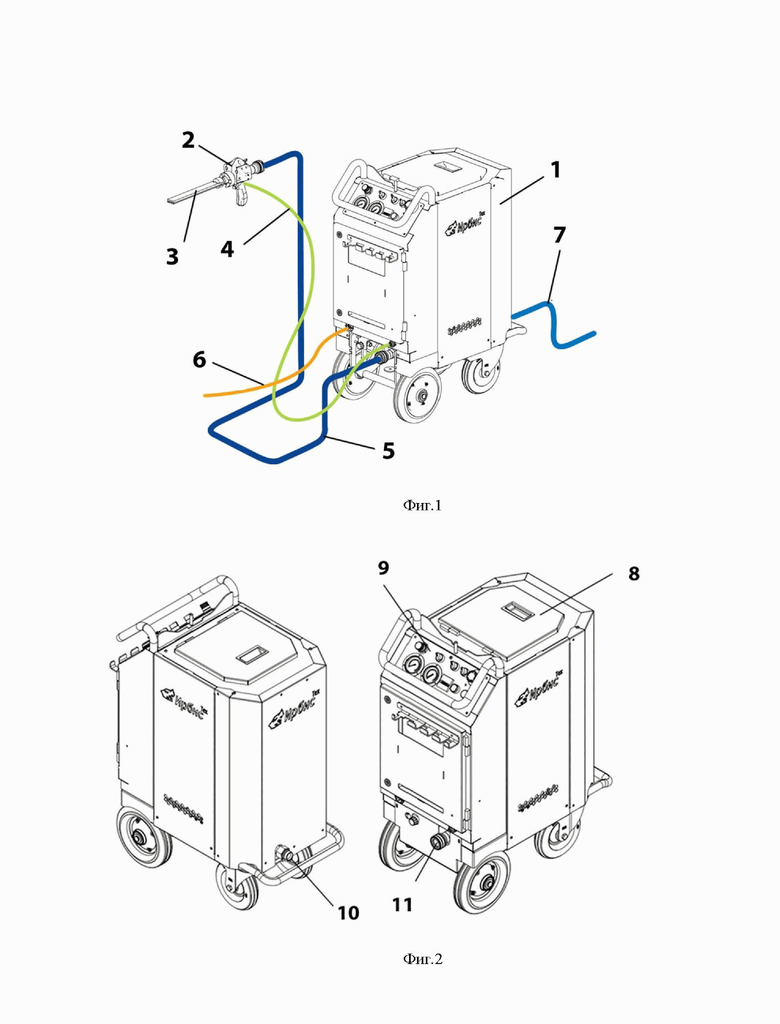

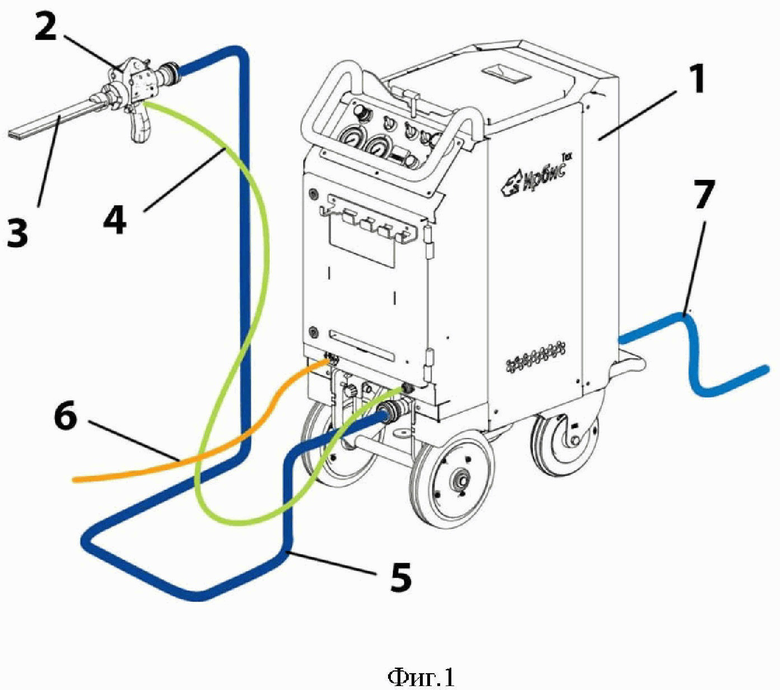

На Фиг.1 – изображено мобильное устройство для очистки сухим льдом;

На Фиг.2 – изображено мобильное устройство для очистки сухим льдом;

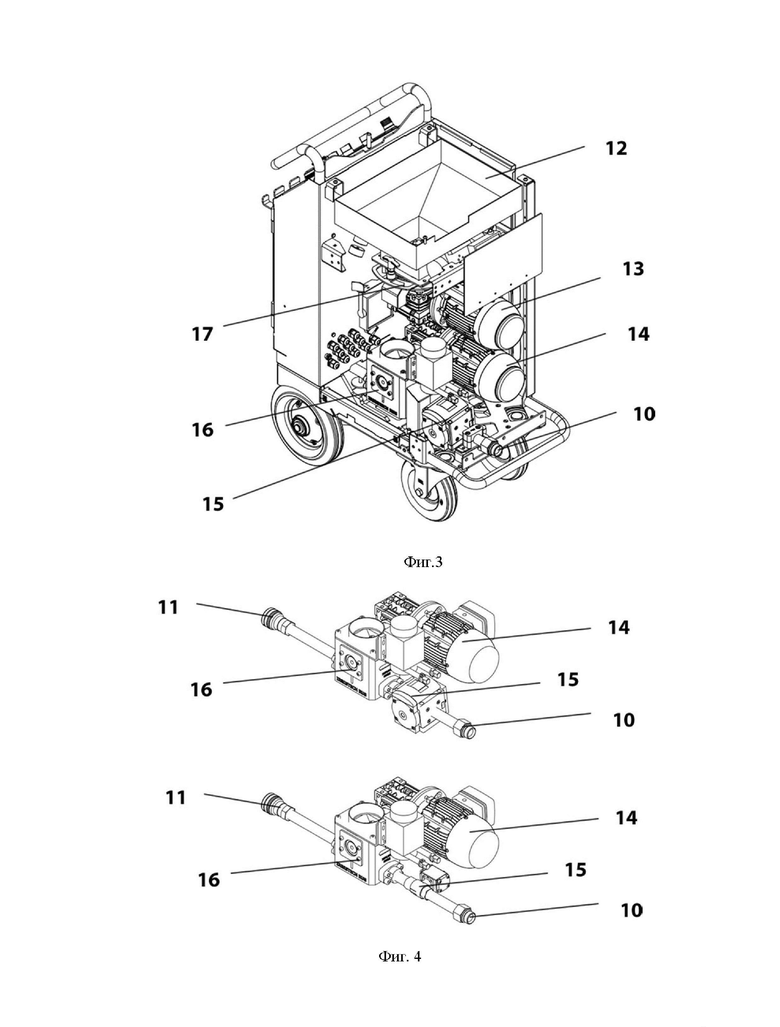

На Фиг.3 – изображено мобильное устройство для очистки сухим льдом без внешней обшивки и без части силовой конструкции;

На Фиг.4 – изображено подключение питателя к другим узлам системы очистки.

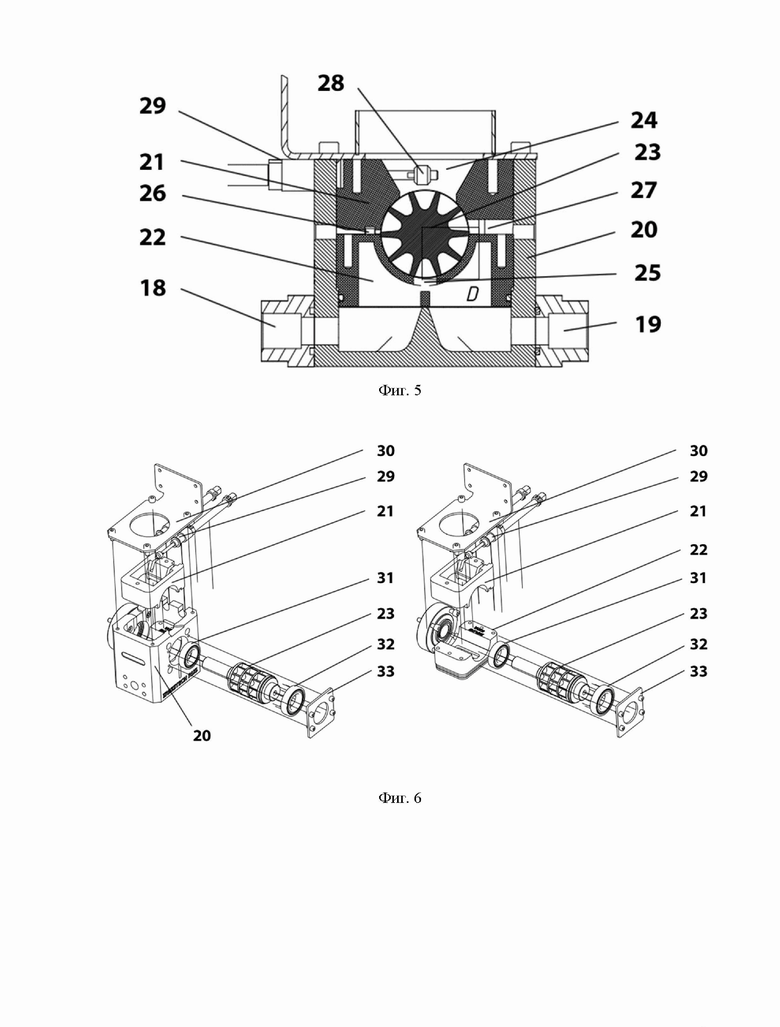

На Фиг.5 – изображен питатель с мотор-редуктором в разрезе по вертикальной плоскости, проходящей через ось ротора.

На Фиг.6 – изображена взрывная сборка питателя, а также сборка питателя без корпуса питателя для облегчения понимания его устройства.

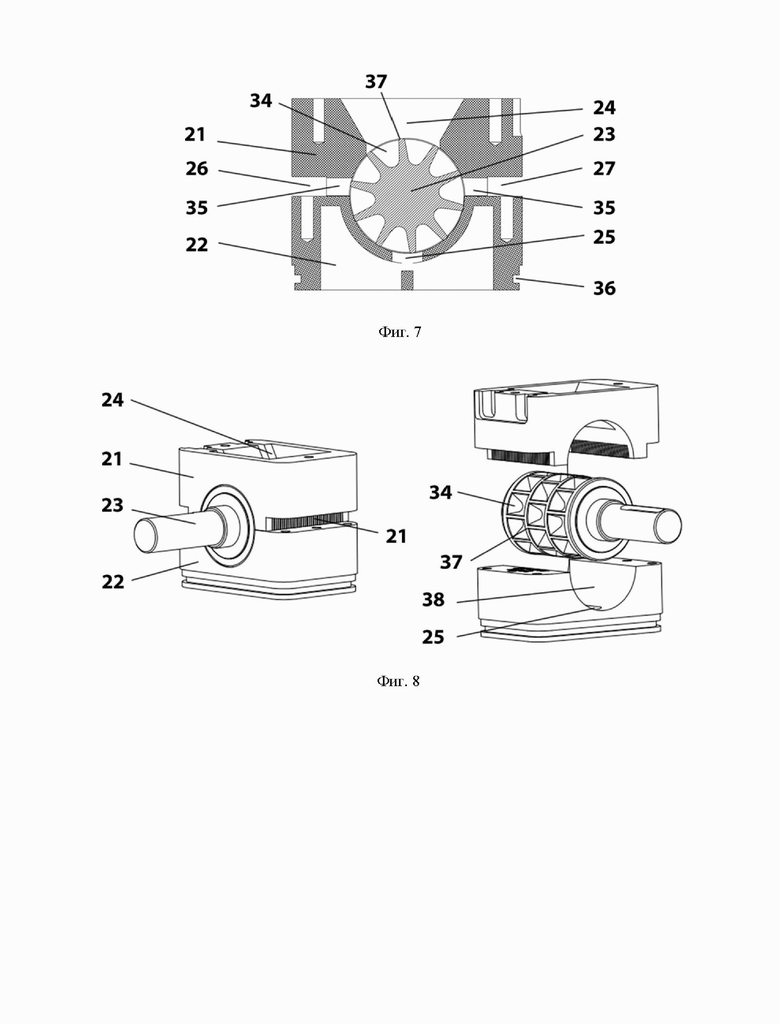

На Фиг.7 – изображено сечение питателя на основе настоящего технического решения.

На Фиг.8 – изображен первый вариант технического воплощение фильтрующего элемента в виде цельного верхнего уплотнения с тонкими стенками.

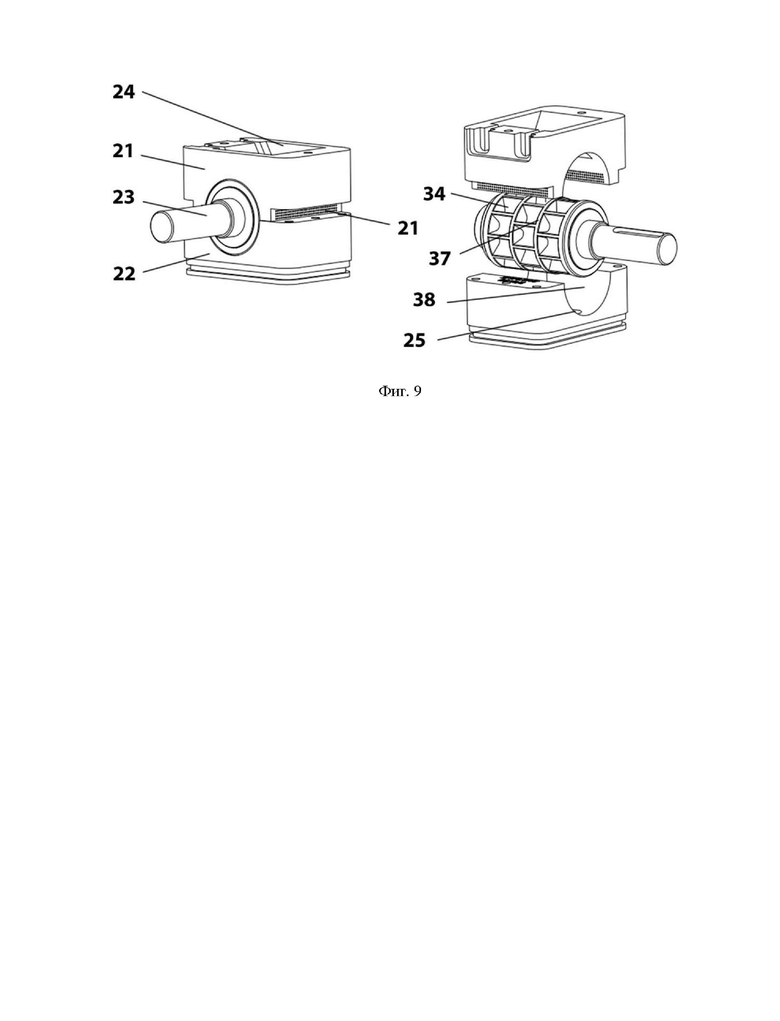

На Фиг.9 – изображен второй вариант технического воплощение фильтрующего элемента в виде цельного верхнего уплотнения с тонкой стенкой.

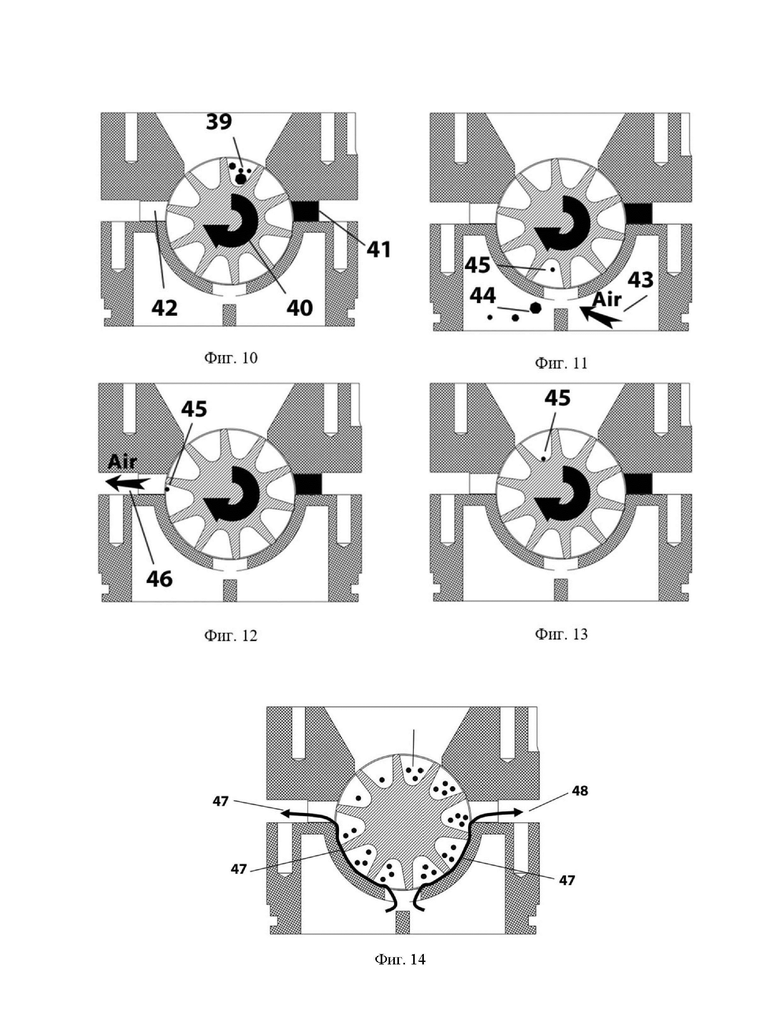

На Фиг.10 – изображен момент попадания частиц разного размера в кармашек ротора.

На Фиг.11 – изображен момент вымывания основной части количества частиц сухого льда воздухов, направление движение которого обозначено стрелкой “Air”.

На Фиг.12 – изображен момент выхлопа сжатого воздуха из кармашка через щели и удержания частиц;

На Фиг. 13 – изображен момент возврата части частиц сухого льда в кармашке для приема новой порции частиц сухого льда.

На Фиг. 14 – изображена защита от проникновения воздуха в бункер.

На фигурах цифрами обозначены следующие конструктивные элементы:

1 – Корпус машины; 2 – Ручка оператора; 3 – Сопло для разгона частиц; 4 – Кабель управления; 5 – Струйный шланг для подачи части и газовой среды; 6 – Кабель питания; 7 – Шланг подачи газовой среды от источника; 8 – Люк бункера ; 9 – Панель управления; 10 – Адаптер подключения шланга;11 – Адаптер подключения струйного шланга; 12 – Бункер (Источник частиц) ; 13 – Мотор редуктор измельчителя; 14 – Мотор редуктор питателя; 15 – Редуктор давления газовой среды; 16 – Питатель; 17 – Измельчитель; 18 – Вход/Выход воздуха; 19 – Выход/Вход воздуха; 20 – Корпус питателя; 21 – Верхнее уплотнение ; 22 – Нижнее уплотнение; 23 – Ротор; 24 – Отверстие подачи частиц; 25 – Отверстие выдачи частиц ; 26 – Канал №1 сброса давления ; 27 – Канал №2 сброса давления ; 28 – Втулка перемешивания частиц; 29 – Пневмоцилиндр; 30 – Плита прижатия; 31 – Подшипник №1; 32 – Подшипник №2; 33 – Крышка упора ротора; 34 – Выемка; 35 – Фильтрующий элемент; 36 – Канал для кольца уплотнения; 37 – Внешняя периферийная поверхность ротора; 38 – Внутренняя цилиндрическая поверхность уплотнения; 39 – Доля частиц; 40 – Направление вращения ротора; 41 – Сплошное тело уплотнения (без фильтра); 42 – Фильтр канала выхлопа; 43 – Транспортный сжатый газовый поток; 44 – Первая часть первой доли частиц; 45 – Вторая часть первой доли частиц; 46 – Выхлоп сжатого газа из выемки через фильтр и канал; 47 – Утечка сжатой газовой среды из-за износа цилиндрической поверхности уплотнения или нароста водяного льда на поверхности ротора; 48 – Выхлопы утечки сжатой газовой среды через фильтры;

Раскрытие изобретения

На фиг.1 представлена система для очистки сухим льдом с подключенными к ней струйным шлангом, электрическим кабелем питания, кабелем управления, шлангом сжатого воздуха, ручки оператора и сопла. Функция системы очистки заключается в подаче сухого льда в потом сжатого воздуха к соплу для очистки. Далее оператор, удерживая ручку оператора с подключенным соплом, проводит струей сжатого воздуха с частицами сухого льда по загрязненной поверхности и удаляет с нее загрязнения. Рукоятка оператора может включатель следующий функционал: защита от непреднамеренного пуска; активация подачи воздуха и гранул; регулировка расхода подачи гранул; включение фонарей для освещения поверхности очистки.

На фиг.2 представлена система для струйной очистки частицами сухого льда. Система имеет каркас, ручки, колеса, люк, панель оператора. Также в каркасе системы имеется дверцы для доступа к электрической системе управления. В нижней части каркаса с одной стороны выходит адаптер для подключения сжатого воздуха от источника сжатого воздуха, с другой стороны изображен быстроразъемное соединение для подключения струйного шланга, розетка для подключения кабеля управления, розетка для подключения питания, кран для сброса давления из системы. Панель оператор может содержать следующие элементы: индикатор входящего давления сжатого воздуха; рукоятка настройки давления сжатого воздуха для проведения очистки; индикатор давления очистки; кнопку включения питания системы; аварийная кнопка; счетчик моточасов.

На фиг.3 представлена система очистки без внешней обшивки и части силовой конструкции. Люк служит в качественной защитной меры от попадания пыли и грязи при перевозке, хранении и эксплуатации системы очистки. Под люком предусмотрен бункер для хранения засыпанных гранул, например, с диаметром от 1.6 до 20 мм. В нижней части бункера установлен измельчитель, к примеру измельчитель с вращающимися ножами из патента RU2021109877 (PCT/RU2022/050080), который измельчает гранулы, например, с диаметром от 1.6 до 20 мм до необходимого размера за счет сменных сит с щелью, к примеру от 1.5 до 3.5 мм. Бункер оснащен вибратором для предотвращения слипания гранул при хранении в бункере. В результате некоторого количества итерацией нарезки вращающимися ножами через сито проходят частицы необходимого размера. После чего встроенная крыльчатка из патента RU2021109877 (PCT/RU2022/050080) отбрасывает частицы в канал, который направляет частицы в область подачи сухого льда питателя. Мотор-редукторы приводят независимо друг от друга в действие измельчитель и питатель.

Применение настоящего изобретения также может быть использовано и без применения измельчителя любого типа, а именно с использованием только цилиндрических гранул в качестве чистящего вещества.

На фиг. 4 представлено подключение питателя к другим узлам системы очистки. Сжатый воздух подается через адаптер и поступает в регулятор давления сжатого воздуха, который может быть выполнен, к примеру, в качестве обычных регуляторов давления с подвижной мембраной и пилотным управлением, или в качестве стандартного шарового крана с позиционирование угла поворота шара с отверстием с помощью, к примеру, поворотного пневмопривода.

Далее сжатый воздух с настроенным давлением поступает в питатель, в котором воздух смешивается с частицами сухого льда.

Также питатель подключен к мотор-редуктору, который заставляет вращаться ротор питателя. К примеру, редуктор может быть червячного типа, а двигатель трехфазным, где регулировка ротора обеспечивается за счет частотного преобразователя.

После питателя сжатый воздух с частицами сухого льда поступает к быстроразъемному соединению, к которому подключается струйный шланг.

На фиг. 5 представлен питатель с мотор-редуктором в разрезе по вертикальной плоскости, проходящей через ось ротора. Ротор может быть изготовлен из металла, желательно нержавеющая сталь AISI 304. Редуктор приводит в движение ротор через его хвостовик через шпонку (не показана). Корпус питателя жестко присоединен через фланец к редуктору, тем самым корпус редуктора и корпус питателя образуют жесткую сборку. Корпус может быть изготовлен из любого металла, к примеру алюминиевый сплав. Ротор установлен в полый корпус и удерживается в нем за счет внешнего подшипника и внутреннего подшипника. Корпус выполнен в качестве призматического стакана, у которого имеются два сквозных отверстия. В каждое отверстие устанавливаются свой металлический подшипник, желательно нержавеющий и с наполненной смазкой. Подшипники имеют разные внешние диаметры. В внутреннего отверстия имеется небольшой выступ, об который упирается внешнее кольцо внутреннего подшипника. Оба внутренних кольцо обоих подшипников упираются в ротор. Внешнее отверстие сделано полностью сквозным, поэтому, чтобы внешний подшипник не вылетел из корпуса, предусмотрена торцевая металлическая пластина, которая крепится к корпусу болтами. Таким образом ротор жестко зафиксирован вдоль своей оси.

Внутри стакана установлены нижнее и верхнее уплотнение, которые могут быть сделаны из антифрикционного материала, например фторопласта PTFE или сверхвысокомолекулярного полиэтилена PE1000. Верхнее уплотнение прижимается к ротору слегка. Верхняя металлическая пластина жестко фиксируется на верхней части корпуса и не дает подняться вверх верхнему уплотнению. Верхняя пластика также прижимает втулки, которые удерживают пневмоцилиндры с металлическими ударниками. Для втулок в верхнем уплотнении предусмотрены специальные вырезы. Также верхняя пластина имеет место под установку вибратора.

Ударники устанавливаются только в случае работы системы очистки без использования измельчителя при очистке 3 мм гранулами. В данном варианте 3 мм частицы полностью закрывают область подачи питателя. И чтобы 3 мм гранулы не склеились от просачиваемого воздуха из нижнего уплотнения, ударники производят возврат-поступательное движение и гранул постоянно находятся в состоянии перемешивания. А вибратор устанавливается при использовании измельчителя для препятствования слипания частиц и микрочастиц сухого льда, скопившихся в области подачи гранул питателя, при остановке очистке.

Корпус имеет внутренние стенки верхнего и нижнего уровня. Верхний уровень стенок растянут почти по всей глубине корпуса и обеспечивает однонаправленное перемещение без поворотов верхнего и нижнего уплотнения внутри корпуса. Нижний уровень стенок немного выпирает внутрь корпуса на одинаковое расстояние по периметру и служит для герметизации нижнего уплотнения с помощью кольцевого уплотнительного кольца, например из бутадиен-нитрильного каучука NBR. При это высота нижнего уровня стенок небольшая и достаточна только для уплотнения кольца. Схема с двумя уровнями стенок обеспечивает надежную установку и демонтаж нижнего уплотнения, так как уплотнительное кольцо не будет скользить вдоль всей высоты внутренних стенок корпуса, а только по нижнему уровню стенок. Также для удобства демонтажа верхнего и нижнего уплотнений предусмотрены в обоих уплотнениях отверстия с резьбой для вкручивания в них болтов, за которые легко вытащить уплотнения.

На фиг. 6 представлена взрывная сборка питателя, а так же сборка питателя без корпуса питателя для облегчения понимания его устройства.

Данная конструкция также позволяет проводить более технологичное техническое обслуживание питателя на предмет повреждения ротора и уплотнений или проводить разбору для удаления посторонних предметов. Повышение технологичности заключается в минимизации риска повреждения самых ответственных поверхностей: поверхность ротора и поверхность нижнего уплотнений. Это удается достичь за счет того, что внешний диаметр внутреннего подшипника меньше диаметра ротора, а диаметр ротора меньше внешнего диаметра внешнего подшипника. В результате при вытаскивании ротора с подшипниками, поверхность нижнего уплотнения не касается ничего кроме поверхности подшипника, как и поверхность ротора.

На фиг. 7 представлено сечение питателя на основе настоящего изобретения. Правая и левая белые части — фильтрующие элементы.

При этом они могут быть либо отдельными элементами, либо частью верхнего уплотнения. В случае, если фильтрующие элементы являются отдельными элементами, то сложность изготовления заключается в создании повторяющейся цилиндрической поверхности. Так как в случае достаточно большого зазора между поверхностью ротора и фильтрующего элемента, в данном зазоре могут скопить микрочастицы и склеиться водяным льдом. В результате фильтрующий элемент закупорится. А в случае изготовления фильтрующего элемента как части верхнего уплотнения, получается единая неразрывная поверхность контакта с поверхностью ротора. Это обеспечивает зачистку фильтрующего элемента сами ротором.

На фиг. 8 изображен первый лучший вариант технического воплощение фильтрующего элемента в виде цельного верхнего уплотнения со стенками. Эти стенки имеют множество прорезей в виде щелей, где зазор каждой щели достаточный для удержания как минимум части возвращаемых частиц сухого льда. Множество прорезей может быть выполнено в виде хаотичного расположения, но желательно в виде линейного массива с равным шагом для облегчения легкого изготовления дисковой фрезой. После возврата частицы остаются в кармашках, которые повторно наполняются сухим льдом для следующего поворота ротора и подачи сухого льда в поток сжатого воздуха.

На фиг. 9 изображен второй лучший вариант технического воплощение фильтрующего элемента в виде цельного верхнего уплотнения с тонкой стенкой. Эти стенки имеют множество отверстий любой формы, желательно круглые, где сечение каждого отверстия достаточно для удержания как минимум части возвращаемых частиц сухого льда. Множество отверстий может быть выполнено в виде хаотичного расположения отверстий, но желательно в виде прямоугольного массива с равным шагом для облегчения легкого производства методом сверления. После возврата частицы остаются в кармашках, которые повторно наполняются сухим льдом для следующего поворота ротора и подачи сухого льда в поток сжатого воздуха.

Другой вариант технического решения может представлять первое лучшее технические решение, но с одним фильтрующим элементом в области необходимого выхлопа.

Другой вариант технического решения может представлять второе лучшее технические решение, но с одним фильтрующим элементом в области, которая противоположна необходимому выхлопу.

Другой вариант технического решения может представлять любую комбинацию первого и второго лучших технических решений.

Другой вариант технического решения может представлять единое тело верхнего и нижнего уплотнения и фильтрующими элемента из первого или второго лучшего технического решения.

На фиг. 10 - фиг. 13 изображены четыре кадра анимации работы первого лучшего технического решения. Правый черный элемент является частью сплошного тела верхнего уплотнения. Ротор вращается по часовой стрелке.

Техническое решение может быть использовано для создания оборудования для очистки гранулами сухого льда.

Использование мелких частиц сухого льда имеет следующие преимущества перед более крупными размерами гранул, к примеру гранулами диаметр 3 мм, при очистке:

- более мелкие частицы быстрее ускоряются и требуют меньшей дистанции для ускорения, а значит можно использовать более короткие сопла;

- с мелкими частицами можно использовать сопла с меньшим критическим сечением, что обеспечивает меньший расход сжатого воздуха;

- мелкие частицы лучше проникают в узкие щели;

- мелкие частицы имеют меньшую инерцию в сравнение с 3 мм гранулами, а следовательно, деликатнее очищаю и не повреждают хрупкие поверхности;

- увеличивает плотность распределения массы сухого льда в объеме сжатого воздуха, что уменьшает расход сухого льда;

- при использовании измельчителя появляется возможность использовать крупные гранулы и блоки сухого льда, которые имеют меньше скорость испарения в сравнение с 3 мм гранулами.

На фиг. 14 изображена защита от проникновения воздуха в бункер при обмерзании ротора питателя и при износе. При обмерзании ротора водяным льдом утечки воздуха из-под уплотнения будут проходить через боковые фильтрующие элементы как показано на фиг. 14 без захвата частиц сухого льда из кармашков ротора, и как следствие не будет проникать в область подачи частиц в кармашки ротора. Таким образом частицы сухого льда будут стабильнее поступать в кармашки и с меньшими потерями в области фильтрующих элементов достигать нижней области, где они будут смешиваться с сжатым воздухом для очистки. Такие упомянутые выше фильтрующие элементы выполняют функцию защиты от обмерзания ротора, причем часть проникающего сжатого воздуха выходит через фильтры, не достигнув подачи частиц.

При обмерзании ротора льдом нижнее уплотнение отходит вниз; при этом лед нарастает на поверхности ротора не равномерно, а островками; далее воздух начинает проникать из области подачи гранул во все стороны из-под ротора; главная цель защиты – не дать потоку воздуха попасть в верхнюю область подачи гранул; если бы не было фильтрующих элементов с обеих сторон. Такой конструкцией решается недостаток у аналогов, которые содержат только один канал для выхлопа без фильтра, из-за чего через канал для выхлопа воздух выходил вбок, а вот с другой стороны обтекал ротор и проникал вверх и мешал бы подаче гранул; но при этом воздух который бы выходил через выхлопной широкий канал выкидывал бы возвращающиеся частицы сухого льда, или такой недостаток, который предусматривает, что вместо широкого канала выхлопа был бы один фильтр в сравнение с первым недостатком, описанным выше, то возвращающиеся частицы не улетали через выхлоп, но, с другой стороны, воздух также бы проникал вверх.

Конструкцию, чтобы убрать описанные недостатки, можно было бы улучшить таким образом, чтобы установить еще один выхлопной канал с фильтром с другой стороны (примерно зеркально или диаметрально противоположно), то воздух и там будет выходить в бок и не будет захватывать частицы, которые идут на подачу. Таким образом, выхлоп будет осуществляться с обеих сторон от ротора, а частицы для подачи и возвращающиеся не будут увлекаться из кармашков ротора.

Данное раскрытие относится главным образом к непрерывному или близко к непрерывному перемещению частиц из первой области во вторую область, где между областями имеется разность давлений, и к устройству и методу для герметизации между этими двумя областями в процессе перемещения частиц.

Заявленное изобретение относится к транспортировке частиц в поток сжатого воздуха. Питатель для транспортировки частиц содержит корпус, выполненный с входным и выходным каналами для потока сжатой газовой среды, ротор, установленный с возможностью вращения вокруг оси вращения и снабженный по меньшей мере одной выемкой, выполненной на упомянутой периферийной поверхности, и установленное в корпусе уплотнение, имеющее внутреннюю цилиндрическую поверхность, контактирующую с частью указанной периферийной поверхности ротора. Уплотнение содержит по меньшей мере одно отверстие для приема частиц из упомянутого источника с атмосферным давлением и подачи упомянутых частиц с атмосферным давлением в упомянутую выемку на периферийной поверхности ротора, по меньшей мере одно отверстие для выдачи упомянутых частиц в упомянутый транспортный поток с давлением выше атмосферного давления из упомянутой выемки и приема части упомянутого транспортного потока внутрь выемки с последующим поднятием давления в выемке, и по меньшей мере один сквозной канал сброса давления, и по меньшей мере один фильтрующий элемент, расположенный в упомянутом канале. В результате увеличивается надежность и производительность процесса очистки и продлевается время использования ротора и уплотнений при их износе. 2 н. и 12 з.п. ф-лы, 14 ил.

1. Питатель, сконфигурированный для транспортировки частиц из источника частиц в транспортный поток сжатой газовой среды с давлением выше атмосферного, при этом упомянутый питатель содержит: корпус, выполненный с входным и выходным каналами для потока сжатой газовой среды,

ротор, установленный с возможностью вращения вокруг оси вращения в корпус и имеющий периферийную цилиндрическую поверхность;

при этом ротор снабжен по меньшей мере одной выемкой, выполненной на упомянутой периферийной поверхности;

герметично установленное в корпус уплотнение, имеющее внутреннюю цилиндрическую поверхность, контактирующую, по меньшей мере, с частью указанной периферийной поверхности ротора,

причем указанное уплотнение содержит:

по меньшей мере одно отверстие для приема частиц из упомянутого источника с атмосферным давлением и подачи упомянутых частиц с атмосферным давлением в упомянутую выемку, выполненную на периферийной поверхности ротора,

по меньшей мере одно отверстие для выдачи частиц в упомянутый транспортный поток с давлением выше атмосферного давления из упомянутой выемки и приема части упомянутого транспортного потока внутрь выемки с последующим поднятием давления в выемке, и

по меньшей мере один сквозной канал сброса давления, и по меньшей мере один фильтрующий элемент, расположенный в упомянутом канале,

при этом, упомянутый по меньшей мере один канал сброса давления с фильтрующим элементом расположен по направлению вращения ротора между отверстием для выдачи частиц и отверстием для приема частиц.

2. Питатель по п. 1, отличающийся тем, что упомянутое уплотнение содержит по меньшей мере два сквозных канала сброса давления, каждый из которых содержит по меньшей мере один фильтрующий элемент, расположенный в упомянутом канале, при этом второй упомянутый канал сброса давления с фильтрующим элементом расположен по направлению вращения ротора между отверстием для приема и отверстием для выдачи частиц.

3. Питатель по п. 1, отличающийся тем, что упомянутое уплотнение состоит из двух частей, выполненных с внутренней цилиндрической поверхностью, контактирующей с указанной периферийной поверхности ротора,

при этом упомянутый фильтрующий элемент выполнен заодно с одной упомянутой частью уплотнения, при этом фильтрующая поверхность является продолжением внутренней цилиндрической поверхности, контактирующей с указанной периферийной поверхности ротора.

4. Питатель по п. 3, отличающийся тем, что фильтрующий элемент выполнен в виде множества прорезей в виде щелей, выполненных в стенках упомянутой части уплотнения, при этом зазор каждой щели достаточный для удержания как минимум части упомянутых частиц.

5. Питатель по п. 4, отличающийся тем, что упомянутые прорези расположены хаотично или расположены в виде линейного массива с равным шагом.

6. Питатель по п. 3, отличающийся тем, что фильтрующий элемент сформирован на входе в сквозной канал сброса давления и выполнен в виде множества отверстий, выполненных в стенках упомянутой части уплотнения, при этом отверстия выполнены сечением, достаточным для удержания как минимум части упомянутых частиц.

7. Питатель по п. 6, отличающийся тем, что упомянутые отверстия выполнены круглой формы.

8. Питатель по п. 6, отличающийся тем, что упомянутые отверстия расположены хаотично или в виде прямоугольного массива с равным шагом.

9. Питатель по п. 1, отличающийся тем, что упомянутый ротор установлен внутри упомянутого корпуса питателя на подшипниках, при этом подшипники установлены в стенках корпуса, причем в одной стенке корпуса выполнена крышка,

при этом подшипник, расположенный в стенке противоположной стенки, снабженной упомянутой крышкой, выполнен внешним диаметром меньше внешнего диаметра ротора, а внешний диаметр ротора выполнен меньше внешнего диаметра подшипника, расположенного в стенке корпуса, снабженной упомянутой крышкой.

10. Питатель по п. 1, отличающийся тем, что питатель подключен к мотор-редуктору, который выполнен с возможностью вращения ротора питателя, при этом корпус питателя жестко присоединен посредством фланца к упомянутому редуктору с образованием жесткой сборки корпуса редуктора и корпус питателя, причем упомянутый редуктор имеет червячный тип, а упомянутый мотор является трехфазным электродвигателем.

11. Питатель по п. 1, отличающийся тем, что корпус выполнен с внутренней полостью, образованной стенками корпуса, при этом упомянутое уплотнение в месте сопряжения с упомянутым корпусом выполнено с непрерывным замкнутым внутренним пазом по своей наружной поверхности, в который установлено уплотнительное кольцо.

12. Способ транспортировки частиц из источника частиц в транспортный поток сжатой газовой среды, реализованный с помощью устройства по п. 1, включающий этапы, на которых:

обеспечивают постоянное вращение упомянутого ротора,

подают с атмосферным давлением через отверстие для приема частиц из источника частиц первую долю упомянутых частиц по меньшей мере в одну выемку, выполненную на периферийной поверхности ротора;

выдают посредством по меньшей мере одной упомянутой выемки часть первой доли упомянутых частиц через отверстие для выдачи частиц в упомянутый транспортный поток с давлением выше атмосферного и принимают часть упомянутого транспортного потока внутрь выемки с последующим поднятием давления в выемке, при этом вторая часть первой доли упомянутых частиц удерживается в упомянутой по меньшей мере одной выемке,

перед подачей второй доли упомянутых частиц в упомянутую по меньшей мере одну выемку осуществляют сброс давления в упомянутой по меньшей мере одной выемке до атмосферного давления посредством по меньшей мере одного сквозного канала, сконфигурированного для сброса давления в упомянутой выемке до атмосферного давления, при этом осуществляют удержание посредством по меньшей мере одного фильтрующего элемента второй части упомянутой первой доли частиц в по меньшей мере одной выемке, выполненной на периферийной поверхности ротора,

и подают в по меньшей мере одну выемку, выполненную на периферийной поверхности ротора, вторую долю упомянутых частиц, при этом осуществляют смешивание упомянутой второй части первой доли частиц с подаваемой второй долей упомянутых частиц,

и выдают как минимум часть упомянутых частиц в упомянутый транспортный поток.

13. Способ по п. 12, отличающийся тем, что обеспечивая постоянное вращение упомянутого ротора вокруг своей оси, осуществляют сброс давления через упомянутый канал сброса давления, сконфигурированный для сброса давления, расположенный по направлению вращения ротора между по меньшей мере одним отверстием для выдачи частиц и по меньшей мере одним отверстием для приема частиц.

14. Способ по п. 12, отличающийся тем, что в качестве упомянутых частиц используют предварительно измельченные частицы твердого криогенного вещества.

| US 10315862 B2, 11.06.2019 | |||

| Способ гидроабразивной обработки внутренних поверхностей заготовок с отверстиями ппреимущественно корпусов распылителей форсунок дизеля и устройство для его осуществления | 1985 |

|

SU1293000A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ И/ИЛИ УПЛОТНЕНИЯ И/ИЛИ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТВЕРДЫЕ ПОВЕРХНОСТИ | 2002 |

|

RU2288090C2 |

| ГЛАЗУРЬ | 0 |

|

SU404795A1 |

Авторы

Даты

2024-02-12—Публикация

2023-03-13—Подача