Настоящее изобретение относится к геотехническому строительству, конкретно к возведению подземных конструкций типа буровая свая или «стена в грунте».

Известен способ возведения буровых свай из расплавленного грунта, в котором бурят скважину, прогревают стенки теплом сжигаемого в скважине газа, затем порционно засыпают грунтом, расплавляя его горящим газом и создавая ствол из расплавленного грунта /1/.

Недостатком способа является повышенный расход газа, узкий диапазон грунтовых условий для применения.

Известен способ возведения буровых полимербетонных свай на полиэтиленовом вяжущем /2/. Способ состоит из следующих, последовательно выполняемых операций. В пробуренную в грунте на проектную глубину скважину опускают трубу с жаростойким наконечником, подают горючий газ или жидкость, обжигают стенки скважины до температуры выше 800°С, затем подают смесь отходов полиэтиленовых гранул и инертного материала, подают холодный сжатый воздух для поддержания горения полиэтилена, частично сжигают и расплавляют этим теплом полиэтилен, который в расплавленном состоянии образует вязкую смесь с инертным материалом. Постепенно поднимая трубу сжатого воздуха, добиваются равномерного заполнения скважины застывающим полимербетоном. Недостатком известного способа является повышенный расход горючего, так как значительное количество тепла тратится на разогрев грунта; узкий диапазон приемлемых грунтовых условий, так как скважина должна быть сухой и иметь устойчивые стенки.

Известен способ изготовления буровых свай из серобетона /3/. В готовую скважину устанавливают арматурный каркас и инвентарные термоэлементы, затем засыпают холодную серобетонную смесь. Теплом термоэлементов расплавляют смесь до температуры 130-150°С и постепенно извлекают термоэлементы из скважины, оставляя после них горячий серобетонный расплав, который после остывания превращается в бетон, образуя буровую сваю по форме и размерам скважины. Недостаток способа, принятого за прототип - высокий расход энергии, значительная часть которой рассеивается в окружающий грунт; низкая производительность, вызванная низкой теплопроводностью смеси; низкое качество материала сваи, вызванное высокой пористостью серобетона из-за отсутствия виброуплотнения.

Техническим результатом изобретения является устранение недостатков прототипа и решение некоторых экологических проблем за счет создание способа возведения буровой сваи повышенной прочности и плотности материала ствола, реализуемого в широком диапазоне грунтовых условий; из бетона на бесцементном вяжущем; на дешевых местных инертных заполнителях и отходах производств; с невысоким расходом горючих материалов.

Технический результат достигается за счет того, что в способе возведения буровых наплавляемых свай, включающем бурение скважины, установку в забое термонагревателя на трубчатой штанге, заполнение скважины сухой смесью вяжущего и инертных материалов, расплавление смеси теплом от поверхности термонагревателя и постепенное наплавление сваи снизу вверх получаемым расплавом твердеющего бетонного состава, согласно техническому решению термопластичную смесь расплавляют теплом горячего воздуха, который под давлением через дутьевую трубу подают от термогенератора, размещенного около устья скважины, на забой. Расплавленную смесь уплотняют с помощью вибрационного устройства, прикрепленного к нижнему концу дутьевой трубы, а дутьевую трубу перемещают вверх вдоль оси скважины, добиваясь равномерного расплава и уплотнения смеси по всей длине сваи.

Ствол сваи может быть выполнен из термопластичного материала, например, серы или серосодержащих отходов производства. При этом, при необходимости обеспечения несгораемости верхней части сваи, после остывания серобетонной части ствола голова сваи на длине 3-5 диаметров может быть выполнена из железобетона.

Кроме этого, ствол сваи может быть выполнен из полимербетона, вяжущим которого являются продукты переработки пластмасс, отходы инертных материалов.

Также, технический результат достигается за счет того, что устройство для возведения буровых наплавляемых свай, включающее инвентарные термоэлементы на трубчатой штанге, согласно техническому решению, содержит термогенератор сжатого воздуха, расположенный на поверхности около устья скважины, оборудованный дутьевой скважинной трубой, к нижнему концу которой прикреплен пневмоуплотнитель, работающий от подаваемого в скважину горячего воздуха, и датчик температуры.

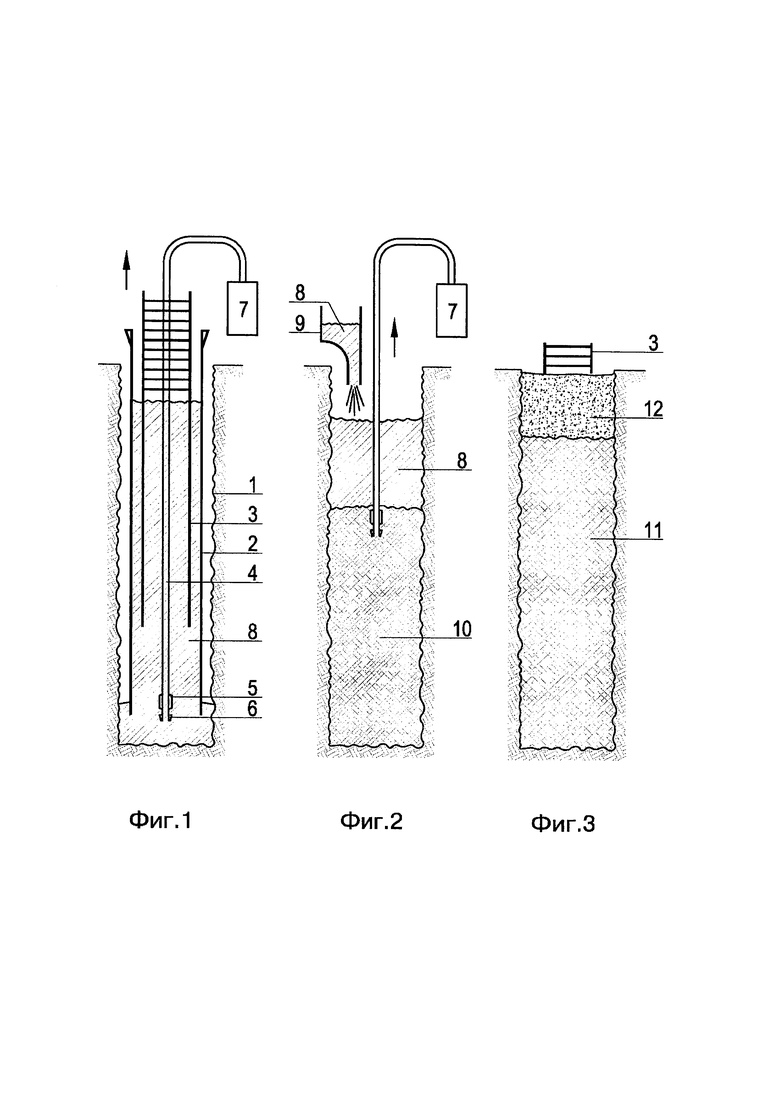

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 показана схема монтажа устройства до начала наплавления, на фиг. 2 показана схема процесса наплавления ствола сваи, на фиг. 3 показана готовая свая.

Предлагаемый способ реализуется в следующей технологической последовательности. На строительном объекте известным геотехническим оборудованием бурят скважину 1 под буровую сваю 11 проектного диаметра и глубины. Стенки скважины укрепляют инвентарными металлическими обсадными трубами 2. В скважины погружают арматурный каркас 3 на проектную глубину и дутьевую трубу 4 на дно скважины, на трубе 4 монтируют вибратор 5 для уплотнения расплава 10 смеси 8, которую засыпают в скважину 1 в последнюю очередь.

Затем начинают процесс наплавления сваи 11. Для этого через дутьевую трубу 4 в смесь 8 подают горячий воздух температурой 150-170°С от термогенератора 7. Смесь постепенно разогревается воздухом, который поднимается через пустоты и полости рыхлого насыпного материал вверх по скважине. В забое скважины сухая смесь 8 начинает плавиться и превращается в горячий расплав 10. Вибратор 5, прикрепленный к нижнему концу трубы 4, уплотняет расплав 10, а датчик температуры 6 сигнализирует о недопустимых температурах перегрева. Трубу 4 поднимают вдоль оси скважины 1, добиваясь равномерного расплава и уплотнения смеси 10 по всей длине сваи 11. Датчик температуры 6 необходим для контроля режима плавления и экономного расхода энергии.

Если скважина неглубокая, смесь засыпают на всю глубину. Если скважина глубокая, смесь засыпают на часть глубины, а в процессе наплавления подсыпают холодную смесь 8 в устье скважины 1 из резервного бункера 9.

Устройство для реализации способа включает термогенератор 7, дутьевую трубы 4, датчик температуры 6 и вибратор 5. Нагреватель устанавливают рядом со скважиной 1 под сваю 11 и соединяют с дутьевой трубой гибкими шлангами.

Для исключения опасности случайного возгорания смеси в скважине, дутьевую систему оборудуют переключателем подачи воздуха в скважину или аварийным баллоном сжатого азота или углекислого газа.

Пример реализации способа №1. Серобетонная свая.

В макропористых лессовидных суглинках известным технологическим оборудованием бурят скважину для буровой сваи длиной 24 м, диаметром 40-120 см. Уровень подземных вод - на глубине 10 м, поэтому скважину обсаживают инвентарными металлическими трубами.

В готовую скважину устанавливают металлический или композитный арматурный каркас, дутьевую трубу с вибратором, затем скважину заполняют бетонной смесью, например, сухой серобетонной смесью. Смесь готовят на площадке или привозят с заводов сухих смесей. Затем обсадные трубы извлекают, и начинают процесс наплавления сваи.

Горячий воздух от термогенератора через дутьевую трубу поступает в забой скважины и начинает разогревать смесь. Отработанный остывающий воздух выходит на поверхность в атмосферу или его отбирают для повторного использования и направляют в термогенератор.

При достижении определенной температуры смесь в забое расплавляется, о чем сигнализирует датчик, дутьевую трубу с работающим вибратором начинают поднимать вверх, расплавляя смесь на следующем интервале скважины. Далее - в таком же порядке.

Рыхлая насыпная смесь по мере расплавления и виброуплотнения оседает, уменьшаясь в объеме. Дополнительная порция смеси подсыпается из устьевого бункера.

При необходимости обеспечения несгораемости верхней части сваи, голова сваи может изготавливаться из обычного бетона, после остывания серобетонной части ствола.

Пример реализации способа №2. Полимербетонная свая.

В отличие от примера №1, скважину засыпают смесью отходов пластмасс, например, полиэтилена, и инертных материалов, например, замасленного силикагеля, битого стекла и пр., а процесс наплавления сваи производят в аналогичной технологической последовательности.

Источники информации:

1. Авторское свидетельство №342996 «Способ изготовления грунтовых свай», МПК: E02D 7/00, Е21С 21/00, опубл. 22.06.1972, бюл. №20.

2. Авторское свидетельство №773189 «Способ изготовления набивной сваи», МПК: E02D 5/36, опубл. 23.10.80, бюл. №39.

3. Заявка №2020134594 Способ получения серобетона и изделий из серобетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБЕТОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЛИ КОНСТРУКЦИЙ | 2020 |

|

RU2757187C1 |

| Способ термического укрепления грунта в виде сваи | 1987 |

|

SU1458497A1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ КОНСТРУКЦИИ В ГРУНТЕ | 2002 |

|

RU2221918C2 |

| Способ возведения набивной сваи | 1982 |

|

SU1059063A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ГРУНТОЦЕМЕНТНОЙ СВАИ | 1998 |

|

RU2147643C1 |

| СВАЯ ГРУНТОВАЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ГРУНТОВОЙ СВАИ | 2021 |

|

RU2763656C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОСТА ЧЕРЕЗ ВОДНУЮ ПРЕГРАДУ | 2004 |

|

RU2237123C1 |

| СПОСОБ СОЗДАНИЯ УШИРЕНИЯ НА КОНЦЕ СВАИ | 2016 |

|

RU2651655C2 |

| СПОСОБ УСТАНОВКИ ТРУБЧАТОЙ СВАИ В МНОГОЛЕТНЕМЕРЗЛОМ ГРУНТЕ ПРИ ОТРИЦАТЕЛЬНОЙ ТЕМПЕРАТУРЕ НАРУЖНОГО ВОЗДУХА (ВАРИАНТЫ) | 2010 |

|

RU2419707C1 |

| Способ термического укрепления грунта в виде сваи | 1987 |

|

SU1458496A1 |

Изобретение относится к геотехническому строительству, конкретно к возведению подземных конструкций типа буровая свая или «стена в грунте». Способ возведения буровых наплавляемых свай включает бурение скважины, установку в забое термонагревателя на трубчатой штанге, заполнение скважины сухой смесью вяжущего и инертных материалов, расплавление смеси теплом от поверхности термонагревателя и постепенное наплавление сваи снизу вверх получаемым расплавом твердеющего бетонного состава. Термопластичную смесь расплавляют теплом горячего воздуха, который под давлением через дутьевую трубу подают от термогенератора, размещенного около устья скважины, на забой. Расплавленную смесь уплотняют с помощью вибрационного устройства, прикрепленного к нижнему концу дутьевой трубы, а дутьевую трубу перемещают вверх вдоль оси скважины, добиваясь равномерного расплава и уплотнения смеси по всей длине сваи. Технический результат состоит в обеспечении повышенной прочности и плотности материала ствола, обеспечении реализации в широком диапазоне грунтовых условий на дешевых местных инертных заполнителях и отходах производств и с невысоким расходом горючих материалов. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Способ возведения буровых наплавляемых свай, включающий бурение скважины, установку в забое термонагревателя на трубчатой штанге, заполнение скважины сухой смесью вяжущего и инертных материалов, расплавление смеси теплом от поверхности термонагревателя и постепенное наплавление сваи снизу вверх получаемым расплавом твердеющего бетонного состава, отличающийся тем, что термопластичную смесь расплавляют теплом горячего воздуха, который под давлением через дутьевую трубу подают от термогенератора, размещенного около устья скважины, на забой, расплавленную смесь уплотняют с помощью вибрационного устройства, прикрепленного к нижнему концу дутьевой трубы, а дутьевую трубу перемещают вверх вдоль оси скважины, добиваясь равномерного расплава и уплотнения смеси по всей длине сваи.

2. Способ по п. 1, отличающийся тем, что в качестве вяжущего используют термопластичный материал, например серу или серосодержащие отходы производства.

3. Способ по пп. 1 и 2, отличающийся тем, что после остывания серобетонной части ствола верхняя часть сваи на длине 3-5 диаметров может быть выполнена из железобетона.

4. Способ по п. 1, отличающийся тем, что в качестве вяжущего используют продукты переработки пластмасс, отходы инертных материалов.

5. Устройство для возведения буровых наплавляемых свай, включающее инвентарные термоэлементы на трубчатой штанге, отличающееся тем, что содержит термогенератор сжатого воздуха, расположенный на поверхности около устья скважины, оборудованный дутьевой скважинной трубой, к нижнему концу которой прикреплен пневмоуплотнитель, работающий от подаваемого в скважину горячего воздуха, и датчик температуры.

| Способ изготовления набивной сваи | 1979 |

|

SU773189A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУНТОВЫХ СВАЙ | 0 |

|

SU342996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОГРУНТОВОЙ СВАИ | 1993 |

|

RU2062831C1 |

| Способ термического укрепления грунта в виде сваи | 1987 |

|

SU1458496A1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ КОНСТРУКЦИИ В ГРУНТЕ | 2002 |

|

RU2221918C2 |

Авторы

Даты

2021-08-26—Публикация

2020-12-16—Подача