Изобретение относится к металлургии, в частности к производству стали с продувкой расплава газообразным азотом в ковше на агрегатах «ковш-печь» и установках вакуумирования.

Известен способ легирования нержавеющей стали азотом (патент РФ №2333259, С21С 7/00, опубл. 10.09.2008), который включает насыщение металла газообразным азотом путем подачи азота в металл через устройство, установленное в футеровке днища ковша. Перед подачей азота определяют содержание серы в металле и насыщение азотом ведут с учетом ее содержания. Максимальный расход азота определяют в зависимости от содержания серы в металле. Расход азота должен быть не менее 0,5 максимальной величины и не более максимальной величины расхода азота, определенной по математическому соотношению. Насыщение металла газообразным азотом ведут в интервале температур 1520-1640°С, возможна присадка азотированных ферросплавов на стадии доводки.

Однако указанный способ требует использования дополнительного оборудования, применим преимущественно при высоких концентрациях азота в стали (для нержавеющих марок стали) и с использованием дорогостоящих азотсодержащих ферросплавов.

Известен способ азотирования жидкой стали в ковше (патент РФ №2009209, С21С 7/072, опубл. 15.09.1994), в котором осуществляют продувку расплава газообразным азотом через погружную фурму и затем подают азот сверху под конусом защиты струями на поверхность барботажной зоны. Расход азота рассчитывают в зависимости от интенсивности продувки расплава, уровня погружения фурмы в металл, диаметра барботажной зоны и других параметров по определенному соотношению.

Недостатками способа являются его применение преимущественно при высоких концентрациях азота в стали (для нержавеющих марок стали), использование дополнительного оборудования, необходимость использования дорогостоящих азотсодержащих ферросплавов из-за низкого усвоение азота, а также скопление азота в атмосфере под конусом защиты.

Известен способ рафинирования рельсовой стали (патент РФ №2398890, С21С 7/00, опубл. 10.09.2010), принятый в качестве прототипа, который включает дуговой подогрев металла, продувку расплава комбинированно азотом и аргоном через пористые донные фурмы и обработку металла шлаком на агрегате печь-ковш и вакууматоре. Дуговой подогрев металла на агрегате печь-ковш осуществляют до температуры 1585-1610°С при продувке через пористые донные фурмы. Переключение на продувку аргоном осуществляют при достижении общего количества введенного азота 0,30 м3/т жидкой стали. Далее проводят продувку аргоном с интенсивностью 3-30 м3/ч, раскисляют силикокальцием и проводят вакуумирование при продувке стали в ковше азотом с расходом 4-36 м3/ч в течение 8-65 минут под вакуумом при давлении менее 34 МПа. Сталь продувают комбинированно азотом с расходом 3-50 м3/ч до концентрации азота в стали не более 25 ррm с последующей продувкой аргоном до температуры 1520-1545°С.

Недостатками прототипа являются недостаточное насыщение стали азотом, не обеспечивается гарантированный результат по степени концентрации кислорода в стали и требуемая чистота стали по загрязненности неметаллическими включениями. Кроме того, выплавляемая сталь имеет высокую себестоимость.

Техническая задача, решаемая заявляемым изобретением, состоит в совершенствовании способа производства стали, легированной азотом в ковше, с обеспечением высоких требований к содержанию в стали кислорода и азота, сокращении длительности обработки после вакуумирования при снижении максимальной температуры стали, а также в снижении себестоимости.

Технический результат заключается в повышении степени насыщения стали азотом, снижении содержания неметаллических включений и кислорода.

Указанный технический результат достигается за счет того, что в способе производства стали, легированной азотом в ковше до содержания азота не более 500 ррm, включающем дуговой подогрев расплава металла, продувку расплава через донные продувочные пробки комбинировано аргоном и азотом и обработку расплава шлаком на агрегате печь-ковш и вакууматоре, согласно изобретению, на агрегате печь-ковш осуществляют продувку расплава аргоном, затем проводят продувку расплава азотом до содержания азота, превышающего нижний предел маркировочного состава стали на 30÷50%, далее проводят продувку расплава аргоном, перед вакуумированием стали скачивают шлак до остаточной толщины шлака не более 50 мм, проводят вакуумирование при продувке стали в ковше азотом под глубоким вакуумом при давлении не более 2 mbar по меньшей мере в течение 20 минут до содержания кислорода в стали не более 20 ррm, а после вакуумирования проводят отдачу проволоки с последующей мягкой продувкой стали аргоном с расходом аргона, исключающим оголение «зеркала» металла из-под шлака.

Дуговой нагрев металла на агрегате печь-ковш проводят предпочтительно в диапазоне температуры 1520÷1670°С, что позволяет осуществлять все необходимые операции внепечной обработки стали и последующую разливку стали на машине непрерывного литья заготовок в оптимальном режиме.

На установке печь-ковш осуществляют сначала продувку расплава аргоном через продувочные пробки, установленные на дне сталеразливочного ковша, что обеспечивает усреднение химического состава и температуры стали по всему объему сталеразливочного ковша, происходит десульфурация стали, при этом улучшаются условия протекания процессов перевода в шлак неметаллических включений.

Последующая продувка расплава азотом до содержания азота, превышающего нижний предел маркировочного состава стали на 30÷50% перед отдачей на вакуумную дегазацию стали, позволяет компенсировать удаление азота из расплава во время вакуумирования и получить в итоге требуемую концентрацию азота в стали. При этом достигнуто усвоение азота в стали на уровне 70÷80%. Продувка азотом производится с учетом различия плотности азота и аргона для дальнейшего выполнения всех технологических операций внепечной обработки стали, обеспечивая интенсивность перемешивания стали в сталеразливочном ковше.

При достижении необходимых концентраций азота в стали дальнейшую продувку расплава осуществляют аргоном, что обеспечивает усреднение металла по химическому составу и температуре без снижения содержания азота в стали. Сталь содержит пониженное количество неметаллических включений.

Для повышения эффективности вакуумной обработки стали перед вакуумированием скачивают шлак до остаточной толщины шлака не более 50 мм. Кроме того, указанный остаточный слой шлака обеспечивает защиту стали после вакуумирования от вторичного окисления и выполняет теплоизоляционную функцию.

Проведение вакуумирования при продувке стали в ковше азотом под глубоким вакуумом при давлении не более 2 mbar по меньшей мере в течение 20 минут необходимо для обеспечения всех критериев качества непрерывно-литой заготовки, в т.ч. повышения чистоты металла по неметаллическим включениям и содержания кислорода в стали не более 20 ррm.

Предпочтительно проводить вакуумирование с расходом азота 0,48÷3,9 м3/ч, чтобы не увеличивать длительности обработки и не допускать выплескивания металла из сталеразливочного ковша.

После вакуумирования проводят отдачу проволоки, например силикокальциевой и алюминиевой с последующей мягкой продувкой стали аргоном с расходом аргона предпочтительно 1,2÷3,9 м3/ч, исключающим оголение «зеркала» металла из-под шлака, чтобы обеспечить всплытие неметаллических включений без возникновения контакта металла с окружающей средой и повторным насыщением стали кислородом.

Предлагаемый способ производства стали, легированной азотом в ковше, был реализован в АО «ТАГМЕТ» при производстве стали с регламентированным содержанием азота от 100 до 500 ррm.

Выплавку проводили в дуговой сталеплавильной печи, выпуск плавки осуществляли при температуре 1640÷1660°С, после выпуска плавки по приходу на установку печь-ковш температура расплава составляла 1520÷1550°С, осуществляли продувку расплава аргоном через донные продувочные пробки и дуговой нагрев, производили отдачу шлакообразующих, раскислителей и ферросплавов, исходя из выплавляемой марки стали. Например, для выплавки стали марки SA20A во время выпуска производили отдачу раскислителей: алюминия в количестве 60÷90 кг и карбида кальция - 50÷100 кг; шлакообразующих: извести в количестве 650÷750 кг и алюмотермического флюса - 80÷120 кг; ферросплавов: ферросиликомарганца FеМnSi18 в количестве 1700*1800 кг. Во время внепечной обработки осуществляли продувку стали аргоном.

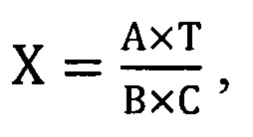

В зависимости от выполняемых технологических операций внепечной обработки стали расход аргона изменяют в соответствии с требованиями технологической инструкции, затем отбирают пробу. По результатам химического анализа пробы определяют требуемое количество азота в стали по формуле

где X - требуемый расход азота, который необходимо ввести в расплав стали, м3;

А - количество химического элемента, которое необходимо ввести в расплав, исходя из разницы между требуемой массовой долей элементов встали по маркировочному составу и фактической массовой долей элемента, согласно химическому анализу стали, %;

Т - масса расплава в ковше, кг;

В - плотность азота при н.у. 1,251 кг/м3;

С - доля усвоения химического элемента, % (для азота усвоение составляет 80*85%).

Производят расчет требуемого расхода азота для ввода через продувочные донные пробки сталеразливочного ковша для получения содержания азота в стали, превышающего нижний предел маркировочного состава стали на 30÷50%. Осуществляют переключение продувки с аргона на азот, при этом расход азота устанавливают, исходя из соотношения плотности азота и аргона, для обеспечения технологического процесса обработки стали на установке ковш-печь. При достижении рассчитанной величины расхода азота переходят на продувку расплава аргоном, затем нагревают расплав до температуры 1670°С.

После обработки на установке ковш-печь скачивают шлак на машине для скачивания шлака до уровня остаточной толщины шлака не более 50 мм. Далее ковш отправляют на установку вакуумной дегазации стали и осуществляют продувку стали азотом.

Во время набора вакуума в камере расход азота устанавливают на минимальном уровне 8÷20 л/мин до момента достижения разряжения в камере менее 1 mbar. Во время вакуумной дегазации концентрация азота в стали снижается на 30÷50%. Для обеспечения всех критериев качества непрерывно-литой заготовки, таких как низкое содержание неметаллических включений, низкое содержание кислорода не более 20 ррm сталь выдерживают под глубоким вакуумом 20÷25 минут. Глубоким вакуумом считается разряжение в вакуум-камере не более 2 mbar.

Учитывая расход азота во время вакуумирования, по формуле определяют расчетное содержание азота в стали, величина которого превышает нижний предел маркировочного состава примерно на 10%, позволяя получить требуемые маркировочные значения. Продувка азотом при вакуумировании позволила снизить расход аргона с 0,025 до 0,012 м3. После вакуумирования отбирают пробу на химический состав. Далее проводят отдачу проволоки, например силикокальциевой и алюминиевой и последующую мягкую продувку стали аргоном с расходом аргона предпочтительно 1,2÷3,9 м3/ч без оголения «зеркала» металла из-под шлака в течение 5÷7 минут. Затем ковш подают на машину непрерывного литья заготовок.

Заявляемый способ производства стали позволяет

- получить качественную сталь с высокими требованиями по кислороду и азоту;

- снизить насыщение стали кислородом до содержания не более 20 ррm;

- снизить загрязнение стали неметаллическими включениями на 20÷30%;

- снизить максимальную температуру стали при нагреве на агрегате ковш-печь на 10°С;

- сократить длительность обработки на агрегате ковш-печь и вакууматоре суммарно на 15÷20 минут;

- снизить себестоимости непрерывно-литой заготовки на 400 рублей на тонну стали.

Использование предлагаемого способа производства стали, легированной азотом, обеспечивает повышение степени насыщения стали азотом, снижение содержания неметаллических включений, кислорода и максимальной температуры стали при обработке, сокращение длительности обработки и снижение себестоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

Изобретение относится к металлургии, в частности к производству стали с продувкой расплава газообразным азотом в ковше. Способ включает дуговой подогрев расплава металла, продувку расплава на агрегате печь-ковш через донные продувочные пробки аргоном, затем продувку расплава азотом до его содержания, превышающего нижний предел маркировочного состава стали на 30÷50%, и последующую продувку аргоном. Перед вакуумированием стали скачивают шлак до остаточной толщины шлака не более 50 мм, проводят вакуумирование при продувке стали в ковше азотом под глубоким вакуумом при давлении не более 2 mbar по меньшей мере в течение 20 минут до содержания кислорода в стали не более 20 ррm. После вакуумирования проводят отдачу раскислителя в виде проволоки с последующей мягкой продувкой стали аргоном с расходом аргона, исключающим оголение зеркала металла из-под шлака. Изобретение позволяет повысить степень насыщения стали азотом, но не более 500 ррm, снизить содержание неметаллических включений, кислорода и максимальную температуру стали при обработке, сократить длительность внепечной обработки.

Способ производства стали, легированной азотом в ковше до содержания азота не более 500 ррm, включающий дуговой подогрев расплава металла, продувку расплава через донные продувочные пробки аргоном и азотом и обработку расплава шлаком в агрегате печь-ковш и вакууматоре, отличающийся тем, что в агрегате печь-ковш осуществляют продувку расплава аргоном, затем проводят продувку расплава азотом до содержания азота, превышающего нижний предел маркировочного состава стали на 30÷50%, далее проводят продувку расплава аргоном, перед вакуумированием стали скачивают шлак до остаточной толщины шлака не более 50 мм, проводят вакуумирование при продувке стали в ковше азотом под глубоким вакуумом при давлении не более 2 mbar по меньшей мере в течение 20 минут до содержания кислорода в стали не более 20 ррm, а после вакуумирования проводят отдачу раскислителя в виде проволоки с последующей мягкой продувкой стали аргоном с расходом аргона, исключающим оголение зеркала металла из-под шлака.

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 1989 |

|

RU2009209C1 |

| CN 106191378 B,31.08.2018 | |||

| Тепловой аккумулятор | 1984 |

|

SU1208426A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ТРУДНОВОСПЛАМЕНЯЕМЫХ СТЕКЛОПЛАСТИКОВ | 0 |

|

SU220494A1 |

Авторы

Даты

2021-09-01—Публикация

2020-11-06—Подача