Изобретение относится к области материаловедения авиационной техники в целом и авиадвигателестроения в частности.

Известен способ получения алюминидов переходных металлов, преимущественно никеля, тантала, титана, ниобия, железа, включающий приготовление экзотермической смеси порошков переходного металла и алюминия, брикетирование смеси и разогрев брикетов до инициирования реакции самораспространяющегося высокотемпературного синтеза [1]. Однако ввиду невысокого экзотермического эффекта реакций в системе Ti-Al продукт синтеза содержит смесь алюминидов титана даже при стехиометрическом соотношении компонентов. Кроме того, при использовании крупных порошков некоторое количество исходных компонентов не вступают в реакцию. Указанные обстоятельства приводят к значительному снижению механических свойств и жаростойкости продуктов синтеза.

Известно, что одним из эффективных методов повышения жаростойкости гамма-алюминидов титана является легирование хромом [2].

Недостатком традиционных технологий получения легированных гамма-алюминидов титана из расплавов является высокая стоимость процессов. Кроме того, гамма-сплавы очень чувствительны даже к незначительным изменениям химического состава, особенно по отношению к алюминию.

Известен способ получения сплавов на основе системы Ti-Al [3], включающий механическое сплавление в течение 20 ч в планетарной мельнице, футеровка барабана которой и размольные тела выполнены из сплавов титана, исходной порошковой смеси, состоящей из порошка алюминия, легированного скандием, и титана с содержанием - 44% (ат.) с последующим горячим изостатическим прессованием.

Недостатками метода [3] являются: высокая энергоемкость процесса, низкая производительность, повышенный износ оборудования и размольных тел, сложность контроля химического состава продукта в процессе синтеза. Последнее обстоятельство обусловлено тем, что химический состав, соответствующий в равновесных условиях интерметаллиду Ti3Al, достигается путем намола титана в процессе механического сплавления, что, в свою очередь, предъявляет повышенные требования к материалу, форме и размерам размольных тел.

Наиболее близким по технической сущности предлагаемому техническому решению, прототип, является способ получения композиционных материалов, содержащих алюминий и титан [4], включающий горячее прессование плакированного алюминием порошка на основе титана. Из этого порошка предварительно компактируют полуфабрикаты, а горячее прессование осуществляют посредством нагрева полуфабрикатов до 630-650°С и выдержки при этой температуре 0,5-1,5 ч.

Недостатками способа [4] являются: 1) использование плакированного алюминием порошка на основе титана в силу того, что он достаточно дорогой и не позволяет оперативно варьировать массовым соотношением титана и алюминия; 2) попиленный расход энергии для осуществления процесса; 3) значительная длительность протекания процесса; 4) химическая неоднородность получаемого материала.

Техническая задача, которую решает предлагаемое изобретение, заключается в разработке способа получения сплавов на основе алюминида титана из техногенных стружечных отходов в режиме энерго- и время сбережения.

Поставленная техническая задача решается тем, что в известном способе, заключающемся в горячем прессовании плакированного алюминием порошка на основе титана при температуре 630-650°С и выдержке при этой температуре 0,5-1,5 ч, в качестве исходных материалов используются техногенные стружечные отходы на основе титана и алюминия, предварительно измельченные до дисперсности 100-150 мкм. Кроме этого изменен режим прессования и нагрева полуфабриката, обеспечивающий экономию в затрате энергоресурсов и времени процесса синтеза сплава.

Сущность технического изобретения заключается в следующем. Интерметаллидная система Ti-Al с получением γ-TiAl сплавов относится к группе интерметаллидных систем, в которых адиабатическая температура горения смеси исходных компонентов ниже температуры плавления образующегося соединения Тпл>Тад. Перед смешиванием исходные материалы просушиваются при температуре 75-120°С в течение 3 часов. Смешивание порошков проводится в стальных шаровых мельницах в течение 2 часов. Соотношение компонентов производится по результатам стехиометрических расчетов для получения интерметаллидных фаз γ-TiAl. Подготовленную таким образом смешанную реакционную смесь засыпают в реактор из токонепроводящего материала. Рабочее пространство реактора представляет собой сквозное отверстие цилиндрической формы диаметром 10 мм и высотой 50 мм. Реактор устанавливается на токопроводящее основание. Засыпанные в реактор материалы подвергаются компактированию путем воздействия на них усилия, создаваемого в нашем случае гидравлическим прессом ПСУ-125. Величина этого усилия должна быть такой, чтобы обеспечить плотность прессовки на уровне не ниже 0,55 от плотности получаемого сплава (3800 кг/м3). Данное условие является важным с точки зрения результата проводимого синтеза, который базируется на проведении самораспространяющегося высокотемпературного синтеза (СВС-процесс). Этот метод получения широкого класса материалов представляет собой сильноэкзотермическое взаимодействие химических реагентов в конденсированной фазе, протекающее в режиме горения. В данном случае используется вариант проведения СВС-процесса, заключающийся в нагреве с заданной скоростью реагирующих материалов до такой температуры, при которой начинается объемный саморазогрев системы за счет химической реакции, и СВС проходит в режиме объемного теплового взрыва (теплового самовоспламенения). Для осуществления синтеза интерметаллидов необходимо повысить температуру реагирующих материалов за счет предварительного подогрева шихты для проведения синтеза в режиме теплового самовоспламенения. В нашем случае это осуществляется инертным линейным нагревом с постоянной скоростью путем пропускания электрического тока по образцу, находящегося под воздействием сдавливающего усилия. Величина силы тока составляла 400 А, которая обеспечивала скорость инертного линейного нагрева образца, равную 190 K/мин. При таких параметрах режима синтеза было установлено, что в течение первых 200 с протекает процесс инертного линейного нагрева, и только при достижении температуры плавления алюминия 933 K начинается быстрый рост температуры (стадия теплового самовоспламенения). Указанная стадия длится всего 2-3 секунды, при которой температура образца увеличивается до максимального значения 1654 K и сохраняется на этом уровне 4-5 секунд. Далее начинается процесс остывания образца.

Особенностью технического изобретения является то, что полуфабрикат в течение всего технологического процесса находится под воздействием сдавливающего усилия, обуславливающего достаточный уровень прочностных свойств материала. Дело в том, что объемный эффект реакций СВС является отрицательным, так как молярный объем продуктов СВС синтеза меньше молярного объема реагентов. Кроме того, при превращении шихты в конечный продукт происходит выделение примесных газов. Эти обстоятельства обуславливают образование пористости полуфабриката, снижающей его прочность. Указанный эффект нивелируется наличием постоянного воздействия сдавливающего усилия на полуфабрикат. При этом компактность полуфабриката определяется величиной давления, временем выдержки под давлением и температурой заготовки после прохождения теплового взрыва. Полученные образцы материалов по техническому изобретению имели прочность на уровне 720 МПа.

Установленные ограничения на дисперсность частиц измельченных техногенных стружечных отходов на основе титана и алюминия связаны с тем, что в указанном диапазоне формируется полуфабрикат с оптимальной пористостью при наименьшем усилии прессования.

Установленные ограничения на диапазон плотности прессовки связаны с тем, что именно он обеспечивает режим теплового самовоспламенения при синтезе алюминидов титана.

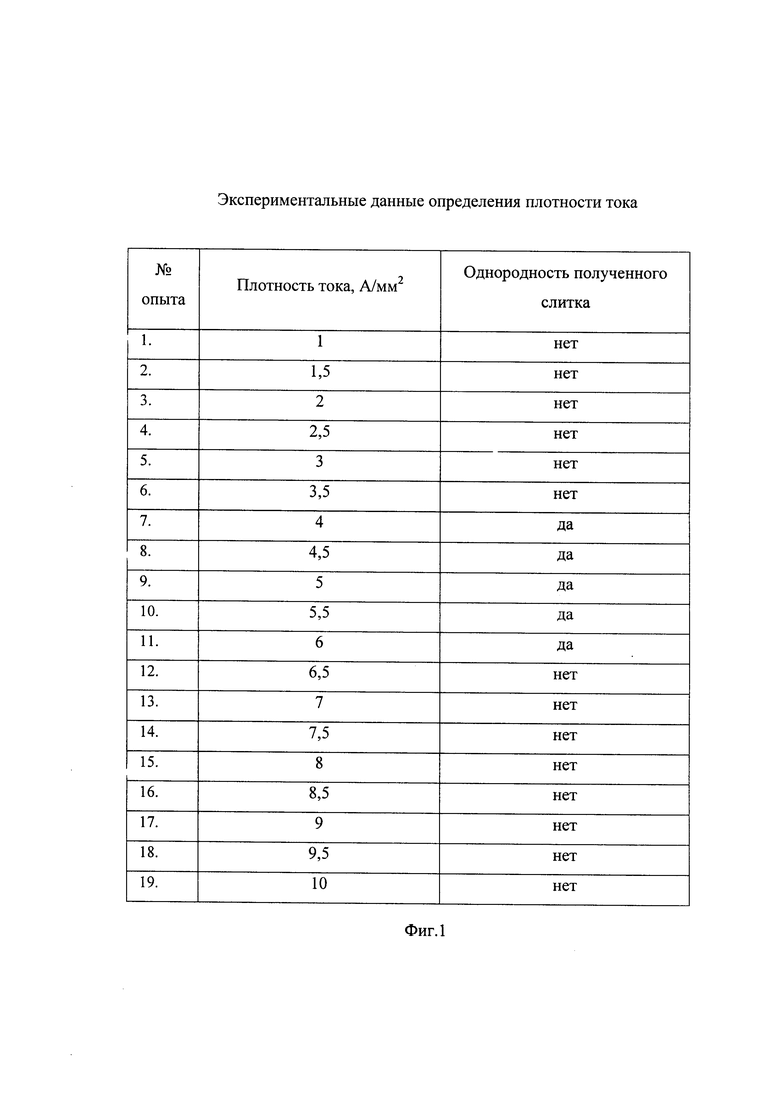

Установленные ограничения на плотность электрического тока, протекающего по полуфабрикату, связаны с тем, что при плотности тока ниже  скорость инертного линейного нагрева полуфабриката становится недопустимо малой, обуславливающей протекание нежелательных реакций окислительного характера. При плотности электрического тока, большей

скорость инертного линейного нагрева полуфабриката становится недопустимо малой, обуславливающей протекание нежелательных реакций окислительного характера. При плотности электрического тока, большей  нарушается синхронность теплового воспламенения в различных участках полуфабриката, которая приводит к ухудшению качества продукта синтеза (см. фиг.1).

нарушается синхронность теплового воспламенения в различных участках полуфабриката, которая приводит к ухудшению качества продукта синтеза (см. фиг.1).

Изобретение дает возможность получать интерметаллидные сплавы на основе алюминидов титана и отличается от аналогов большей экономией электроэнергии, производственных площадей, сокращением числа технологических операций, увеличением производительности труда, снижением себестоимости продукции.

Использованные источники

1. Итин В.И., Найбороденко Ю.С. Высокотемпературный синтез интерметаллических соединений. - Томск: Изд-во Томского госуниверситета, 1989. - С. 149-156.

2. Оликер В.Е., Трефилов В.И., Кресанов B.C., Гридасова Т.Я. Влияние скандия и хрома на структуру и жаростойкость сплавов на основе γ-TiAl // Порошковая металлургия (Киев). - 2000. - №9/10. - С. 77-78.

3. Оликер В.Е., Кресанов B.C., Сироватка В.Л. и др. Механохимический синтез, структура и свойства сплавов на основе системы Ti-Al // Порошковая металлургия (Киев). - 2003. - №1/2. - С. 43-56.

4. Способ получения композиционных материалов, содержащих алюминий и титан: патент на изобретение RU 2038192, МПК B22F 3/14, С22С 1/04, / В.М. Валитова, Д.Д. Афоничев, A.M. Казаков, М.А. Мурзинова; заявитель и патентообладатель: В.М. Валитова, Д.Д. Афоничев, A.M. Казаков, М.А. Мурзинова. - №5032092/02; заявл. 13.03.1992; опубл. 27.06.1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК СПЛАВОВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2013 |

|

RU2523049C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ И ТИТАН | 1992 |

|

RU2038192C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2017 |

|

RU2644702C1 |

| Способ формирования интерметаллидных покрытий системы Ti-Al на поверхностях из алюминиевых сплавов | 2017 |

|

RU2705819C2 |

| Прекурсор лигатуры Al-Ti-B | 2022 |

|

RU2810143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2006 |

|

RU2320744C1 |

Изобретение относится к металлургии, в частности к получению интерметаллидных сплавов на основе алюминида титана. Способ получения интерметаллидных сплавов на основе алюминида титана включает горячее компактирование смеси порошков титана и алюминия, при этом горячему компактированию подвергают смесь порошков титана и алюминия, полученных предварительным измельчением техногенных стружечных отходов на основе титана и алюминия до дисперсности 100-150 мкм, компактирование смеси порошков титана и алюминия осуществляют одновременным воздействием сжимающего усилия, обеспечивающего плотность компактированного материала 0,8-0,55 от плотности получаемого сплава, и электрического тока плотностью 4-6 А/мм2 с обеспечением синтеза интерметаллидного сплава на основе алюминида титана. Обеспечивается получение сплавов на основе алюминида титана из техногенных стружечных отходов в режиме энерго- и времясбережения. 1 ил.

Способ получения интерметаллидных сплавов на основе алюминида титана, включающий горячее компактирование смеси порошков титана и алюминия, отличающийся тем, что горячему компактированию подвергают смесь порошков титана и алюминия, полученных предварительным измельчением техногенных стружечных отходов на основе титана и алюминия до дисперсности 100-150 мкм, компактирование смеси порошков титана и алюминия осуществляют одновременным воздействием сжимающего усилия, обеспечивающего плотность компактированного материала 0,8-0,55 от плотности получаемого сплава, и электрического тока плотностью 4-6 А/мм2 с обеспечением синтеза интерметаллидного сплава на основе алюминида титана.

| CN 105132842 B, 24.05.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ И ТИТАН | 1992 |

|

RU2038192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2006 |

|

RU2320744C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2005 |

|

RU2370561C2 |

| US 20180202058 A1, 19.07.2018 | |||

| Устройство для автоматического закрывания связанных между собою кранов водомерных стекол | 1928 |

|

SU12530A1 |

Авторы

Даты

2021-09-02—Публикация

2019-12-24—Подача