Изобретение относится к порошковой металлургии, в частности к способам получения интерметаллидных композиционных материалов.

Известен способ получения композитов с матрицей, содержащей интерметаллид. (патент США N 4915905 от 10.04.90 г.)

Способ заключается в том, что готовят экзотермическую смесь порошков переходного металла и алюминия, смесь брикетируют, проводят процесс высокотемпературного синтеза, продукты синтеза измельчают до нужной фракции, после чего из готового порошка формуют и спекают изделия.

Недостатком данного способа являются низкие значения жаропрочности и высокие энергозатраты при его осуществлении.

Наиболее близким техническим решением является способ получения алюминидов переходных металлов, преимущественно никеля, тантала, титана, ниобия, железа, включающий приготовление экзотермической смеси порошков переходного металла и алюминия, брикетирование смеси, разогрев брикетов до инициирования реакции самораспространяющегося высокотемпературного синтеза (СВС) и последующее горячее деформирование продуктов синтеза.

Недостатком данного способа является низкая жаропрочность получаемых сплавов.

В основу настоящего изобретения положена задача создания способа получения алюминидов переходных металлов с такими технологическими приемами, которые обеспечили бы однородное распределение структурных составляющих по всему объему сплава, что, в свою очередь приведет к повышению его жаропрочности.

Поставленная задача решается тем, что в способе получения алюминидов переходных металлов, преимущественно никеля, тантала, титана, ниобия и железа, включающем приготовление экзотермической смеси порошков переходного металла и алюминия, брикетирование смеси, разогрев брикетов до инициирования реакции самораспространяющегося высокотемпературного синтеза и последующее горячее деформирование продуктов синтеза, согласно изобретению, в экзотермическую смесь дополнительно вводят по крайней мере один упрочнитель, выбранный из группы карбидов, оксидов, боридов, нитридов, а саму смесь готовят из алюминия и объемно-легированного композиционного порошка, содержащего 2-30 об. упрочнителя и остальное переходного металла.

Дополнительным отличием является то, что объемно-легированный композиционный порошок изготавливают прокаткой смеси порошков переходного металла и упрочнителя с последующим отжигом в защитной атмосфере при температуре на 100-200оС выше температуры рекристаллизации переходного металла и дроблением спека.

Еще одним отличием является то, что объемно-легированный композиционный порошок изготавливают распылением жидкого расплава, состоящего из переходного металла и упрочнителя, при этом температура расплава на 50-150оС выше температуры плавления переходного металла, а сам расплав подвергают ультразвуковому перемешиванию в течение 0,3-1,0 ч.

Третьим дополнительным отличием является то, что объемнолегированный порошок изготавливают механическим перемешиванием в защитной атмосфере смеси порошков переходного металла и упрочнителя в высокоэнергетичной мельнице ударно-фрикционного типа (аттритор, вибромельница, планетарная мельница) при соотношении объема обрабатываемой смеси к объему размольных шаров от 1:3 до 1:50 в течение 0,2-20 ч.

Последним дополнительным отличием является то, что объемно-легированный порошок изготавливают совместным осаждением из растворов или расплавов солей или металлоорганических соединений переходного металла и упрочнителя, при этом газонасыщенность композиционного порошка не должна превышать 2%

Сущность изобретения заключается в следующем.

Обычное перемешивание порошков переходного металла, алюминия и упрочняющей добавки не позволяет получить однородно распределенную смесь из-за разницы удельных весов, образования конгломератов дисперсных фаз. Последнее ведет к значительному снижению механических свойств продуктов синтеза. Равномерное распределение порошков по объему можно получить методами механического легирования (например, аттритирования) экзотермической смеси. Однако при этом в процессе механического легирования и активирования при соударении частиц и размольных тел процесс взаимодействия переходного металла с алюминием частично начинается непосредственно в мельнице. Часть химической энергии теряется, падает общее тепловыделение, температура и скорость горения. Уменьшается время существования продуктов горения в вязкопластичном состоянии, что затрудняет процесс получения беспористого сплава по технологии СВС-компактирования.

Поэтому для решения поставленной задачи предлагается сначала получать композиционный порошок, представляющий собой однородную объемно-легированную механическую смесь, состоящую из переходного металла и упрочнителя, а затем смешивать полученный порошок с алюминием. Если же упрочняющую добавку равномерно распределять в алюминиевом порошке, то в итоге из-за гетерополярной диффузии алюминия в переходный металл при СВС частицы упрочняющей фазы останутся на границе зерен, образуя хрупкий пограничный каркас, который сильно снижает механические свойства, охрупчивая сплав. При этом происходит 50%-ное понижение механических характеристик алюминидов.

Таким образом, для получения качественных однородных беспористых материалов с высокими механическими свойствами необходимо приготовить объемно-легированный композиционный порошок из переходного металла и упрочняющей добавки.

При содержании упрочнителя в объемно-легированном порошке в количестве менее 2 об. эффект упрочнения не проявляется, хотя и ухудшения механических свойств сплава не происходит. Напротив, при содержании упрочнителя большем 30 об. происходит агломерирование его частиц, а сам материал уже сильно охрупчивается. При этом механические свойства синтезированных алюминидов ухудшаются.

Приготовление экзотермической смеси из порошка алюминия и объемно-легированного композиционного порошка, содержащего переходный металл и упрочнитель, позволяет повысить однородность сплава за счет равномерного распределения дисперсноупрочняющей фазы по объему продуктов синтеза.

Объемно-легированный композиционный порошок можно изготавливать различными способами, например, прокаткой смеси порошков. При этом в межвалковом пространстве происходит пластическая деформация и вдавливание (закатка) упрочняющей фазы в объем переходного металла. Последующий отжиг в защитной атмосфере необходим для завершения процесса рекристаллизации, при котором происходит залечивание точечных, линейных и объемных дефектов. Поэтому при температуре отжига, превышающей температуру рекристаллизации менее чем на 100оС, диффузионные процессы идут очень медленно и не успевают завершиться даже за 5 ч. Напротив, при температуре отжига, превышающей температуру рекристаллизации более, чем на 200оС, начинается интенсивный процесс роста зерен переходного металла, что затрудняет дальнейшее дробление.

Другим возможным способом получения объемно-легированного композиционного порошка является распыление исходного расплава, состоящего из переходного металла и упрочнителя. При содержании упрочнителя в интервале 2-30 об. необходим перегрев расплава относительно температуры плавления переходного металла для достижения требуемых для распыления поверхностного натяжения и вязкости расплава. В процессе распыления (через керамические сопла) во избежание расслоения и седиментации расплава к последнему подводят ультразвуковое поле в течение 0,3-1,0 ч. Мощное ультразвуковое поле (частота воздействия находится в интервале 17 кГц-44 кГц) приводит к возникновению в расплаве акустических течений и кавитации. Если время воздействия менее 0,3 ч, то независимо от интенсивности поля в пределах 1-10 Вт/cм2 не удается получить устойчивой суспензии. При этом в процессе распыления расплава получают объемно-легированный композиционный порошок переменного состава. С другой стороны, повышать продолжительность ультразвукового перемешивания более 1 ч экономически нецелесообразно, так как за время до 1 ч образуется устойчивая суспензия упрочнителя в расплаве.

Другим возможным способом получения объемно-легированного композиционного порошка является механическое активирование в высокоэнергетической мельнице ударно-фрикционного типа. При этом происходит наклеп, окатывание, дробление, измельчение порошка переходного металла и его взаимодействие с высокодисперсной упрочняющей фазой. Дисперсная фаза сначала равномерно распределяется на поверхности частиц переходного металла, а затем в процессе ударно-истирающего воздействия переходит в объем металла. Наиболее эффективно этот процесс протекает при соотношении объема обрабатываемой смеси к объему размольных шаров от 1:3 до 1:50 в течение 0,2-20 ч. За нижними пределами указанных параметров не удается получить объемно-легированный композиционный порошок, а выход за верхние пределы экономически нецелесообразен.

Наконец, объемно-легированный композиционный порошок можно также изготавливать совместным осаждением из растворов (расплавов) солей или металлоорганических соединений переходного металла и упрочнителя. При этом газонасыщенность композиционного порошка не должна превышать 2% При газонасыщенности более 2% ухудшаются механические свойства (жаропрочность) синтезированных алюминидов в связи с повышенной пористостью сплавов. В процессе осуществления реакции горения за счет химического синтеза-взаимодействия алюминия и объемно-легированного композиционного порошка происходит интенсивная дегазация адсорбированных и растворенных примесей и летучих соединений. Однако процесс дегазации успевает полностью завершиться только при невысокой газонасыщенности исходных реагентов.

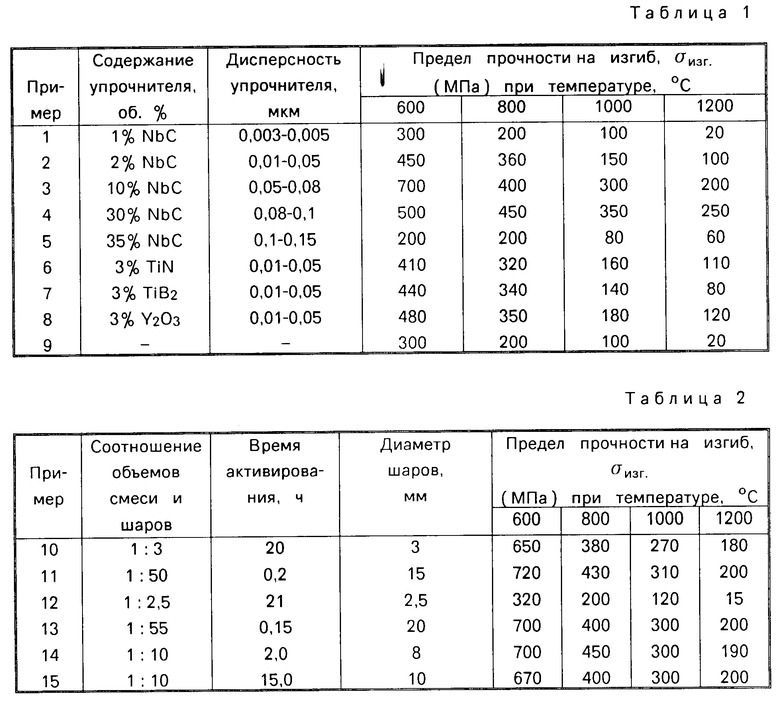

П р и м е р ы 1-8. Берут порошок никеля карбонильного марки ПНК-1 и подмешивают к нему различное количество упрочнителя в виде ультрадисперсного карбида ниобия, а именно 1, 2, 10 и 35 об. В примерах 6, 7 и 8 в качестве упрочнителя использовали соответственно нитрид титана, борид титана и оксид иттрия. При этом варьируется и дисперсный состав карбида ниобия (плазмохимического). В табл. 1 приведены варианты смесей. Смесь порошков обрабатывают в планетарной мельнице в среде аргона при соотношении объемов смеси и шаров 1:5, диаметре шаров 8 мм в течение 20 мин и получают объемно-легированный композиционный порошок дисперсностью менее 5 мкм. К полученному порошку добавляют алюминий марки АСД-4 в стехиометрическом количестве на образование алюминида никеля NiAl и осуществляют смешение в шаровой мельнице объемом 6 л в течение 10 ч при соотношении масс шихты и шаров 1:3. Масса шихты составляет при этом 2 кг. Из смеси прессуют брикеты диаметром 68 мм и высотой 18 мм. Брикеты помещают в реакционную прессформу и проводят локальное тепловое инициирование реакции горения под давлением подпрессовки. После завершения самораспространяющегося высокотемпературного синтеза к горячим продуктам прикладывают давление 200 мПа и выдерживают их под давлением 15 с. Затем снимают давление, разгружают прессформу, извлекают заготовку, охлаждают ее в песке. Из полученных заготовок изготавливают образцы для проведения металлографических и рентгеноструктурных исследований, а также для испытаний материалов на жаропрочность при различных температурах по схеме трехточечного изгиба на универсальном комплексе "Инстрон". Результаты испытаний приведены в табл. 1. Необходимо отметить, что в примерах 1-8 продукт синтеза является двухфазным и состоит из NiAl и NbC.

П р и м е р 9. По известному способу (прототипу) готовят смесь порошков никеля марки ПНК-1 и алюминия марки АСД-4 в стехиометрическом соотношении на образование NiAl. Смешение осуществляют в шаровой мельнице в условиях примеров 1-8. После этого проводят брикетирование и СВС-компактирование также в условиях примеров 1-8. Результаты испытаний продуктов синтеза приведены в табл. 1. Из приведенных данных видно, что жаропрочность алюминида никеля (фазовый состав определяют рентгеноструктурным методом) ниже, чем в предлагаемом способе.

П р и м е р ы 10-14. В условиях примера 3 смесь порошков никеля и 10 об. карбида ниобия дисперсностью 0,05-0,08 мкм обрабатывают в планетарной мельнице при варьировании параметров активации согласно табл. 2. Видно, что наибольшие значения жаропрочности достигаются при механическом легировании по предложенным режимам.

П р и м е р 15. В условиях примера 3 смесь порошков никеля и 10 об. карбида ниобия дисперсностью 0,05-0,08 мкм обрабатывают в аттриторной мельнице в среде аргона при соотношении объема обрабатываемой смеси к объему размольных шаров 1: 10 в течение 15 ч. Диаметр шаров равен 10 мм. Далее в готовый объемно-легированный композиционный порошок дисперсностью менее 1 мкм добавляют алюминий, проводят смешение в шаровой мельнице, брикетирование, СВС-компактирование в условиях примера 3. Свойства синтезированных продуктов приведены в табл. 2.

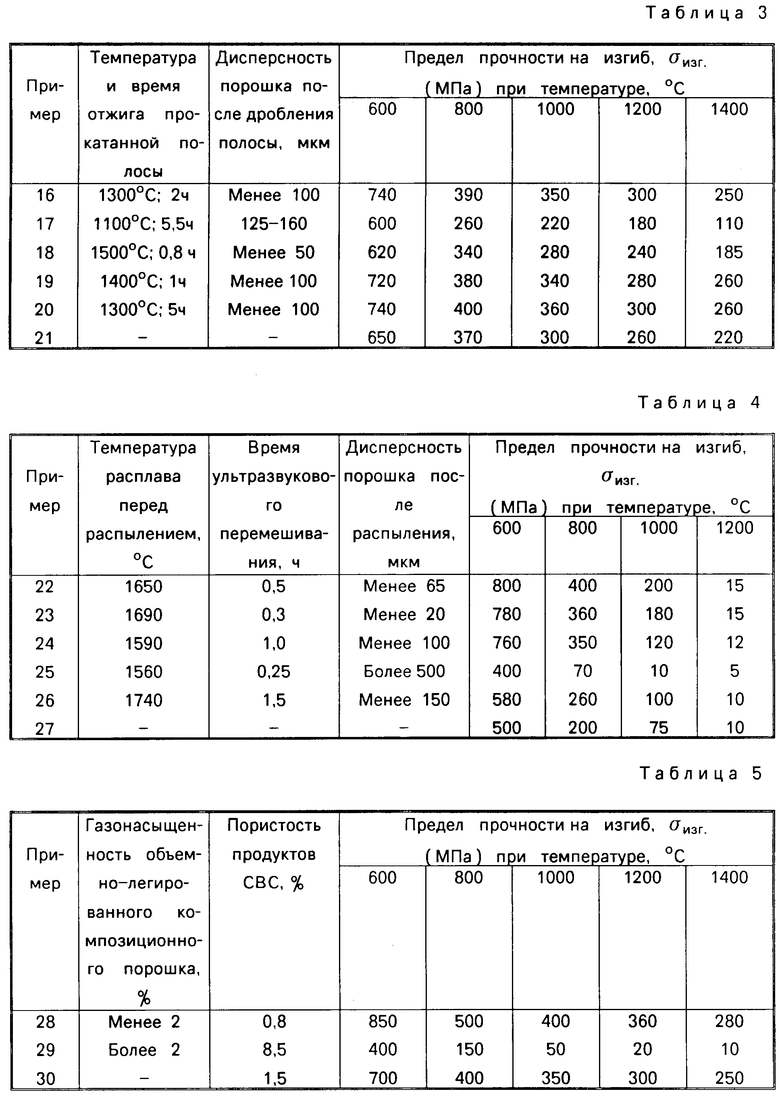

П р и м е р 16. Готовят смесь порошков ниобия дисперсностью менее 1 мкм с 5 об. плазмохимического нитрида титана дисперсностью 0,008-0,05 мкм. Проводят прокатку смеси в межвалковом пространстве вакуумного прокатного стана при температуре 1100оС. Полученную полосу отжигают в течение 2 ч в вакууме при температуре 1300оС (температура рекристаллизации равна 1200оС). Размол дроблением спека проводят в шаровых мельницах до фракции менее 100 мкм. К полученному объемно-легированному композиционному порошку добавляют порошок алюминия марки АСД-4 в количестве, необходимом для образования алюминида ниобия NbAl3 и осуществляют смешение в шаровой мельнице объемом 6 л при соотношении масс шихты и шаров 1:3 в течение 10 ч. Из полученной экзотермической смеси готовят брикеты в виде дисков диаметром 68 мм, высотой 18 мм и пористостью 40% Размещают брикеты в реакционной прессформе, после теплового инициирования и завершения реакции СВС проводят СВС-компактирование под давлением 200 МПа с выдержкой при этом давлении 10 с. Из синтезированного материала готовят стандартные образцы 5х5х35 мм для испытания на жаропрочность, изучения структуры и фазового состава. Продукты синтеза представляют собой двухфазный сплав, состоящий из NbAl3 и TiN. Жаропрочность приведена в табл. 3.

П р и м е р ы 17-20. В условиях примера 16 при варьировании параметров отжига и дисперсности объемно-легированного композиционного порошка согласно табл. 3, по технологии СВС-компактирования получают алюминид ниобия NbAl3. В табл. 3 приведена жаропрочность полученных сплавов.

П р и м е р 21. По известному способу (прототипу) готовят смесь порошков ниобия дисперсностью менее 1 мкм и алюминия марки АСД-4 стехиометрического состава на образование алюминида ниобия NbAl3. Смесь брикетируют, размещают в реакционной прессформе, инициируют реакцию горения, прикладывают к продуктам синтеза давление компактирования 200 МПа после завершения процесса СВС, выдерживают продукты синтеза под этим давлением 10 с, разгружают прессформу, охлаждают заготовку. Проводят изучение структуры и свойств продуктов синтеза. В табл. 3 приведена жаропрочность алюминида ниобия NbAl3, полученного по известному способу.

П р и м е р 22. В расплав железа, нагретый до 1650оС (температура плавления железа 1540оС) добавляют порошок дисперсного упрочнителя Al2O3 в количестве 10 об. дисперсностью 0,05-0,1 мкм. Расплав подвергают ультразвуковому перемешиванию при частоте 18 кГц с помощью волноводноизлучающей системы, выполненной из ниобия. Интенсивность воздействия выбирается равной 2,5-3 Вт/см2. Одновременно с ультразвуковой обработкой в течение 0,5 ч осуществляют распыление расплава через солло из оксида циркония на охлажденную металлическую поверхность. Получают таким образом объемно-легированный композиционный порошок дисперсностью менее 65 мкм, который затем смешивают с алюминием АСД-4 в шаровой мельнице на стехиометрию FeAl. Смесь брикетируют до относительной плотности 0,55. Размещают брикет (диаметр 68 мм, высота 20 мм) в реакционной прессформе. После нагрева осуществляют инициирование реакции горения прикладывают к горячим продуктам синтеза давление компактирования и выдерживают их под 300 МПа в течение 20 с. Прессформу разгружают, заготовку охлаждают до комнатной температуры, после чего измеряют прочностные свойства и фазовый состав синтезированного сплава. В табл. 4 приведены свойства полученного алюминида железа.

П р и м е р ы 23-26. В условиях примера 22 получают алюминид железа при варьировании параметров распыления в соответствии с табл. 4, где также представлены механические свойства сплавов.

П р и м е р 27. По известному способу (прототипу) готовят экзотермическую смесь порошков железа (карбонильного) дисперсностью менее 10 мкм и алюминия АСД-4 стехиометрического состава. Проводят брикетирование, СВС-компактирование. Измеряют жаропрочность сплава. Данные приведены в табл. 4.

П р и м е р 28. Объемно-легированный композиционный порошок изготавливают совместным осаждением. В качестве исходных препаратов используют TaCl3˙4H2O и хлоралановый раствор гидридного соединения иттрия, растворенные в эфир-толуольной смеси. После совместного осаждения и выпаривания смесь обрабатывают водным раствором аммиака. Далее порошок медленно нагревают до температуры 450оС в атмосфере аргона и в атмосфере проточного водорода при температуре 620оС. При этом происходит испарение влаги и восстановление оксида тантала, а оксид иттрия остается стабильным. Исходный подбор концентраций химических соединений тантала и иттрия обеспечивает заданный состав композиционной частицы (nTa+mY2O3). Таким образом готовят объемно-легированный композиционный порошок состава (Та+3% об. Y2O3) дисперсностью менее 0,1 мкм. Содержание газов (О2, N2, Н2) в порошке менее 2% Полученный объемно-легированный композиционный порошок смешивают с алюминием АСД-4 в шаровой мельнице при соотношении масс шихты и шаров 1:3 в течение 8 ч. Готовят смесь со стехиометрией TaAl3+1,2 об. Y2O3, которую прессуют в брикеты и далее, в условиях примера 22, по технологии СВС-компактирования получают беспористые заготовки на основе алюминида тантала. Проводят измерение жаропрочности. Результаты приведены в табл. 5.

П р и м е р 29. В условиях примера 28 готовят объемно-легированный композиционный порошок с газонасыщенностью более 2% При этом резко увеличивается пористость продуктов синтеза, что ведет к существенному снижению прочностных свойств (табл. 5).

П р и м е р 30. В условиях прототипа готовят экзотермическую смесь порошков тантала дисперсностью менее 5 мкм и алюминия АСД-4 стехиометрического состава на образование ТаAl3. Полученную в шаровой мельнице (за 8 ч смешения при соотношении масс шихты и шаров 1:3) смесь брикетируют и после нагрева осуществляют инициирование реакции горения, прикладывают к горячим продуктам синтеза давление компактирования 300 МПа в течение 10 с. Получают заготовку из алюминида тантала. Свойства представлены в табл. 5.

Таким образом, как видно из представленных данных, предлагаемый способ позволяет получить алюминиды переходных металлов с равномерным распределением упрочнителя по всему их объему, что, в свою очередь, приводит к повышению механических свойств, а именно, жаропрочности получаемых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2027790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| Способ получения интерметаллидных сплавов на основе алюминида титана | 2019 |

|

RU2754424C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

SU1808183A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛЮМИНИЕВОГО СПЛАВА (ЕГО ВАРИАНТ) И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2202643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2017846C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения интерметаллидных композиционных материалов. Способ включает приготовление экзотермической смеси порошков переходного металла и алюминия, самораспространяющийся высокотемпературный синтез и горячее деформирование продуктов синтеза. Сущность способа заключается в том, что, в экзотермическую смесь дополнительно вводят по крайней мере один упрочнитель, выбранный из группы карбидов, оксидов, боридов, нитридов, а саму смесь готовят из алюминия и объемно-легированного композиционного порошка, содержащего 2 - 30 об. % упрочнителя и остальное - переходный металл. Объемно-легированный композиционный порошок предлагается изготавливать прокаткой или механическим перемешиванием в высокоэнергетической мельнице смеси порошков переходного металла и упрочнителя, или распылением жидкого расплава, состоящего из переходного металла и упрочнителя, или совместным осаждением из растворов /расплавов/ солей или металлоорганических соединений переходного металла и упрочнителя. Способ позволяет получать алюминиды переходных металлов с равномерным распределением упрочнителя по всему их объему, что, в свою очередь приводит к повышению механических свойств, а именно, жаропрочности получаемых сплавов. 4 з.п. ф-лы, 5 табл.

| Итин В.И., Найбороденко Ю.С | |||

| Высокотемпературный синтез интерметаллических соединений | |||

| Томск | |||

| Изд-во Томского гос | |||

| университета, 1989, с.149-156. |

Авторы

Даты

1995-04-10—Публикация

1993-02-19—Подача