Изобретение относится к слою материала, а также к способу изготовления такого слоя материала.

Динамоэлектрические вращательные машины используют в своих пакетах листов листы из магнитно-мягкого материала, чтобы усиливать магнитные поля, создаваемые постоянными магнитами и/или электромагнитами. Сегодняшние листы для пакетов листов штампуются или вырезаются из катаных больших листов.

Недостатком является то, что листы, которые имеют хорошие магнитные свойства, имеют низкую прочность. Из-за этого ограничивается максимальная частота вращения машины. Поэтому изготовителю динамоэлектрической вращательной машины всегда следует взвешивать, какое свойство является более важным для соответствующей машины.

Листов, которые имеют как хорошие магнитные свойства, так и высокую прочность, не имеется.

В документе DE 10 2009 042 607 A1 описывается ротор, который имеет пакет листов и постоянные магниты, причем этот пакет листов имеет карманы под магниты, при этом по меньшей мере один постоянный магнит по меньшей мере в одном из карманов под магниты примыкает к двум различным материалам, к первому материалу и ко второму материалу.

В основе изобретения лежит задача, усовершенствовать динамоэлектрическую вращательную машину и вместе с тем повысить максимальную частоту вращения динамоэлектрической вращательной машины.

Решить задачу удается с помощью п. 1 формулы изобретения, т.е. слоя материла для ротора динамоэлектрической вращательной машины, имеющего направление вращения вокруг расположенной в средней точке слоя материала оси вращения, причем этот слой материала имеет расположенный по существу в средней точке слоя вырез материала, при этом слой материала имеет первую область, причем эта первая область содержит первый материал, имеющий первую прочность, при этом слой материала имеет по существу кольцеобразную, расположенную концентрически относительно средней точки слоя вторую область, причем эта вторая область содержит второй материал, имеющий более высокую по сравнению с первой прочностью вторую прочность, при этом первый материал и второй материал соединены неразъемным образом.

Решить задачу удается также с помощью структуры слоев материала для ротора динамоэлектрической вращательной машины, способа изготовления структуры слоев материала для ротора динамоэлектрической вращательной машины, а также с помощью динамоэлектрической вращательной машины, имеющей такую структуру слоев материала.

Динамоэлектрическая вращательная машина может работать в режиме генератора, а также в режиме электродвигателя.

Слой материала обладает предпочтительно прежними функциями листа в пакете листов ротора и выполняет задачи листа.

Предпочтительно контур слоя материала по существу соответствует контуру листа стандартной динамоэлектрической вращательной машины.

Структура слоев материала содержит несколько расположенных друг над другом слоев материала.

Структура слоев материала обладает предпочтительно прежними функциями пакета листов ротора и выполняет задачи пакета листов ротора традиционной динамоэлектрической вращательной машины.

Слой материала имеет предпочтительно по существу круглый, расположенный по существу в средней точке слоя вырез материала. Другими словами: вырез материала предпочтительно расположен концентрически у средней точки слоя.

Первая область задает предпочтительно своим радиальным концом форму наружного периметра слоя материала. Наружный периметр может иметь разные формы. Наружный периметр может быть, например, круглым или иметь форму цветка (см. описание фигур).

Вторая область примыкает предпочтительно к расположенному у средней точки слоя вырезу материала.

Вторая область своим наружным периметром примыкает предпочтительно к внутреннему периметру первой области, первая область примыкает предпочтительно своим внутренним периметром к наружному периметру второй области.

Слой материала изготовлен предпочтительно посредством аддитивного способа изготовления.

Слой материала изготовлен предпочтительно посредством шаблонной печати.

В одном из предпочтительных вариантов осуществления изобретения второй материал имеет прочность на растяжение по меньшей мере 800 МПа, предпочтительно по меньшей мере 1000 МПа.

Максимальная прочность на растяжение второго материала составляет предпочтительно около 3800 МПа (например, быстрорежущая сталь).

Предпочтительно первый материал имеет прочность на растяжение от 200 МПа до 500 МПа.

Прочность на растяжение по меньшей мере 1000 МПа имеют, например, инструментальные стали.

Прочности на растяжение у инструментальных сталей составляют предпочтительно от 1500 МПа до 4000 МПа.

В одном из предпочтительных вариантов осуществления изобретения первый материал имеет первую магнитную проницаемость, в частности µr ˃ 50, а второй материал имеет более низкую по сравнению с первой магнитной проницаемостью вторую магнитную проницаемость, в частности μr ˂ 5.

Вторая магнитная проницаемость предпочтительно ниже, чем первая магнитная проницаемость. Высокая и подходящая проницаемость составляет предпочтительно от 300 до 1000.

Это означает, другими словами: первая область имеет предпочтительно высокую магнитную проницаемость, однако ее прочность не очень высока. Вторая область имеет предпочтительно не слишком высокую магнитную проницаемость, однако ее прочность очень высока.

В другом предпочтительном варианте осуществления изобретения слой материала имеет толщину слоя от 0,5 до 500 мкм.

Предпочтительно слой материала имеет толщину слоя от 10 до 100 мкм. Этот вариант осуществления обеспечивает стабильный слой материала.

В другом предпочтительном варианте осуществления изобретения переход от первой области во вторую область является резким.

Вторая область является предпочтительно кольцеобразной.

В другом предпочтительном варианте осуществления изобретения слой материала по меньшей мере на одной стороне слоя, предпочтительно на обеих сторонах слоя содержит изоляционный материал.

В другом предпочтительном варианте осуществления изобретения слои материала имеют лакировку.

В другом предпочтительном варианте осуществления изобретения слои материала имеют в качестве лакировки спекаемый лак.

В другом предпочтительном варианте осуществления изобретения эту лакировку представляет собой изоляционный материал.

Слой материала и изоляционный материал и/или лакировка предпочтительно соединены неразъемным образом.

Так как слои материала имеют лишь очень небольшую толщину слоя, потери на вихревые токи заметно снижаются. Потому что вихревой ток может образовываться только в пределах толщины слоя материала, вследствие чего у таких тонких слоев материала сила вихревого тока значительно снижена.

Изоляция между отдельными слоями материала препятствует возможности наложения вихревых токов друг на друга с получением больших, связанных с большими потерями вихревых токов.

Это дает, в том числе, следующее преимущество: в пределах одного класса нагревостойкости и при одинаковой частоте вращения машина, имеющая предлагаемый изобретением ротор со структурой слоев материала, нагревается меньше, чем традиционная машина, имеющая ротор с пакетом листов. Другими словами: при одинаковой частоте вращения машина, имеющая ротор со структурой слоев материала, холоднее, чем машина, имеющая ротор с пакетом листов.

Частота вращения может при этом повышаться, пока не будет достигнута максимально допустимая температура данного касса нагревостойкости. То есть предоставляемая мощность выше. В соответствии с P ~ M⋅n при постоянном вращающем моменте M мощность P повышается пропорционально с частотой n вращения.

Кроме того, максимальная частота вращения вследствие высокой прочности во второй области не ограничена.

От противного, это означает: если машина должна предоставлять определенную мощность, у машины, имеющей ротор со структурой слоев материала, может использоваться более низкий класс нагревостойкости, чем у машины, имеющей ротор с пакетом листов. Благодаря этому могут снижаться затраты, в частности на изоляционные материалы и охлаждение.

Предлагаемые изобретением слои материала являются предпочтительно очень тонкими и не могут, как традиционные листы, вырезаться или, соответственно, штамповаться из магнитно-мягкого материала. При традиционном изготовлении больших листов путем прокатки не могут изготавливаться большие листы, которые тоньше 100 мкм.

Однако уже описанные тонкие слои материала могут изготавливаться посредством аддитивного изготовления.

Кроме того, при аддитивном изготовлении отсутствуют отходы, неизбежные при вырезании или, соответственно, штамповке листов из больших листов. В частности, при предпочтительной шаблонной печати не образуются отходы.

В одном из альтернативных вариантов осуществления лакировки изоляционный материал представляет собой керамику, предпочтительно оксидную керамику в связи с высоким электрическим сопротивлением, например, оксид алюминия, оксид магния, оксид циркония и/или оксид титана. Возможны также карбид кремния, нитрид кремния, карбид бора, нитрид бора и/или нитрид алюминия. Возможны и другие материалы, такие как, например, стекла или стеклокерамика.

В другом предпочтительном варианте осуществления изобретения слой материала может упрочняться по меньшей мере одним другим слоем материала.

Другими словами, слой материала, может жестко соединяться и/или может объединяться по меньшей мере с одним другим слоем материала.

Предпочтительно имеющие спекаемый лак слои материала для образования ротора располагаются друг над другом и предпочтительно посредством давления и тепла склеиваются друг с другом. Это называется также спеканием. Вследствие давления и тепла спекаемый лак размягчается, приклеивает слои материала друг к другу и затвердевает. По сравнению с другими возможностями соединения, такими как сварка, пакетирование при штамповке и клепка, это имеет то преимущество, что слои материала не имеют мест контакта, повреждающих материал. Кроме того, не нарушается магнитный поток, и не возникают напряжения в материале и деформации материала.

Предпочтительно наносимый запекаемый лак позволяет получить высокую прочность по меньшей мере двух взаимно упрочненных слоев материала, так как эти слои материала соединены по поверхности. Это снижает вибрации и шумы.

В другом предпочтительном варианте осуществления изобретения слой материала имеет по меньшей мере одну третью область, причем эта третья область имеет постоянно магнитный материал, причем этот постоянно магнитный материал неразъемным образом соединен с первым материалом и/или со вторым материалом.

Предпочтительно слой материала имеет несколько третьих областей (по меньшей мере две). Предпочтительно указанная по меньшей мере одна третья область охвачена первой областью.

Предпочтительно постоянно магнитный материал намагничивается.

В другом предпочтительном варианте осуществления изобретения слой материала имеет по меньшей мере один вырез материала для ввода постоянно магнитного материала.

Указанный по меньшей мере один вырез материала расположен предпочтительно ближе к наружному периметру слоя материала, чем к внутреннему периметру.

Предпочтительно слой материала имеет по меньшей мере два, предпочтительно несколько вырезов материала для ввода постоянно магнитного материала. Постоянно магнитный материал служит предпочтительно для образования полюсов.

Постоянно магнитный материал представляет собой, например, неодим-железо-бор, самарий-кобальт, альнико или магнитно-твердые ферриты.

Если несколько слоев материала расположены друг над другом, вырезы материала образуют карманы (другими словами: отверстия) в структуре слоев материала. В эти карманы могут вводиться постоянные магниты. Таким образом, структура слоев материала располагает внутренними постоянными магнитами.

Однако возможна также структура слоев материала, имеющая наружные постоянные магниты.

Изобретение служит для повышения частоты вращения в 1,5-10 раз.

Изобретение касается структуры слоев материала для ротора динамоэлектрической вращательной машины, имеющего несколько расположенных друг над другом слоев материала.

В одном из предпочтительных вариантов осуществления изобретения указанные несколько слоев материала расположены друг над другом в направлении оси вращения.

В другом предпочтительном варианте осуществления изобретения структура слоев материала имеет цилиндрический вырез материала по оси вращения для присоединения к валу.

В другом предпочтительном варианте осуществления изобретения указанные несколько слоев материала расположены таким образом, что третьи области, имеющие постоянно магнитный материал, образуют постоянные магниты шихтованного или косого или осепараллельного относительно оси вращения исполнения.

Это снижает пазовый фиксирующий момент и пульсации вращающего момента.

Изобретение относится также к способу изготовления слоя материала, причем этот слой материала включает в себя по меньшей мере одну первую область, имеющую первый материал, и по меньшей мере одну вторую область, имеющую второй материал, включающего в себя следующие этапы:

- нанесение первой суспензии, содержащей по меньшей мере одно связующее и твердые частицы, по первому шаблону на поверхность основания для получения первой основной части, при этом первым шаблоном воспроизводится первая область;

- нанесение второй суспензии, содержащей по меньшей мере одно связующее и твердые частицы, по второму шаблону на поверхность основания для получения второй основной части, при этом вторым шаблоном воспроизводится вторая область;

- объединение первой основной части и второй основной части;

- создание долговечного соединения неразъемным образом двух основных частей и твердых частиц путем нагрева и/или посредством уплотнения, в частности посредством спекания.

Суспензия наносится предпочтительно с помощью ракли.

В одном из предпочтительных вариантов осуществления изобретения связующее удаляется из первой основной части и/или второй основной части, в частности посредством удаления связующего, перед объединением и/или после объединения.

Первый или, соответственно, второй шаблон представляет собой предпочтительно макет для переноса желаемых форм и/или контуров и/или образцов и/или вырезов и пр. Первый или, соответственно, второй шаблон может применяться сколь угодно часто.

Посредством первого или, соответственно, второго шаблона можно получаться точно та форма слоя материала, которая является желательной. Так не возникает отходов. Могут также применяться три или больше шаблонов для одного слоя материала.

Слой материала является предпочтительно цельным вследствие нагрева и/или уплотнения, в частности посредством спекания, двух основных частей.

Если желательны три или больше областей, должны создаваться и объединиться соответственно несколько больше основных частей.

В другом предпочтительном варианте осуществления изобретения твердые частицы включают в себя металлические частицы.

Твердые частицы имеются предпочтительно в виде порошка. Одна твердая частица включает в себя предпочтительно по меньшей мере один ферромагнитный материал, в частности магнитно-мягкий материал.

Например, этот магнитно-мягкий материал представляет собой железо, никель, кобальт и/или их сплавы. Однако возможны и другие, обладающие магнитной проводимостью материалы.

Одна твердая частица имеет предпочтительно по существу диаметр от 0,1 до 50 мкм, в частности от 0,5 до 10 мкм.

Чем меньше диаметр твердых частиц, тем более тонкие слои материала могут изготавливаться. Например, посредством суспензии, которая имеет твердые частицы, имеющие диаметр 0,5 мкм, может изготавливаться тонкий слой материала в 0,5 мкм.

Порошок может включать в себя твердые частицы исключительно одного материала или представлять собой смесь порошков, включающую в себя два различных материала.

В другом предпочтительном варианте осуществления изобретения твердые частицы первой суспензии включают в себя частицы, имеющие первую проницаемость и первую прочность, при этом твердые частицы второй суспензии включают в себя частицы, имеющие более низкую по сравнению с первой проницаемостью вторую проницаемость и более высокую по сравнению с первой прочностью прочность.

В другом предпочтительном варианте осуществления изобретения твердые частицы третьей суспензии включают в себя постоянно магнитные частицы.

В другом предпочтительном варианте осуществления изобретения на слой материала по меньшей мере на одну сторону слоя, предпочтительно на обе стороны слоя, наносится изоляционный материал.

В другом предпочтительном варианте осуществления изобретения на слой материала наносится лак, в частности запекаемый лак.

В другом предпочтительном варианте осуществления изобретения по меньшей мере одна суспензия является вязко-структурной.

Это имеет то преимущество, что суспензия во время нанесения на поверхность основания для создания основной части, предпочтительно с помощью ракли, является менее вязкой, и желаемая форма может оптимально переноситься по шаблону. Когда нанесение закончено, основная часть сохраняет желаемую форму.

Изобретение касается способа изготовления структуры слоев материала для ротора динамоэлектрической вращательной машины, имеющего следующие этапы:

- сплачивание нескольких слоев материала;

- спекание слоев материала с целью взаимного упрочнения слоев материала.

Сплачивание или, соответственно, расположение друг над другом нескольких слоев материала осуществляется предпочтительно в направлении оси вращения. Однако слои материала могут также сплачиваться параллельно оси вращения.

Присоединение структуры слоев материала к валу для образования ротора осуществляется предпочтительно с помощью запрессовки. Эта запрессовка предпочтительно представляет собой механическую запрессовку. При этом структура слоев материала и вал имеют предпочтительно по существу одинаковую температуру.

Альтернативно температуры структуры слоев материала и вала отличаются, например, вал может охлаждаться перед запрессовкой и/или слои материала нагреваться.

Запрессовка должна быть, с одной стороны, столь сильной, чтобы слои материала при максимальной частоте вращения не отрывались от вала. С другой стороны, не разрешается превышать максимально допустимую пластическую деформацию, в частности слоев материала.

Описанные слои материала имеют высокую прочность во второй области, которая предпочтительно примыкает к валу, благодаря чему возможны сильная запрессовка и вместе с тем высокая максимальная частота вращения. Помимо этого, высокая максимальная частота вращения достижима благодаря хорошим магнитным свойствам в первой области.

Изобретение может особенно хорошо применяться для машин, имеющих магнитные подшипники. Они особенно хорошо подходят для высоких частот вращения.

Возможными областями применения изобретения являются, например, шпиндельные двигатели, в частности высокоскоростные шпиндельные двигатели, приводы турбин или приводы центрифуг. Однако изобретение может также применяться в других областях.

Далее изобретение описывается и поясняется подробнее на примерах осуществления, изображенных на фигурах. Показано:

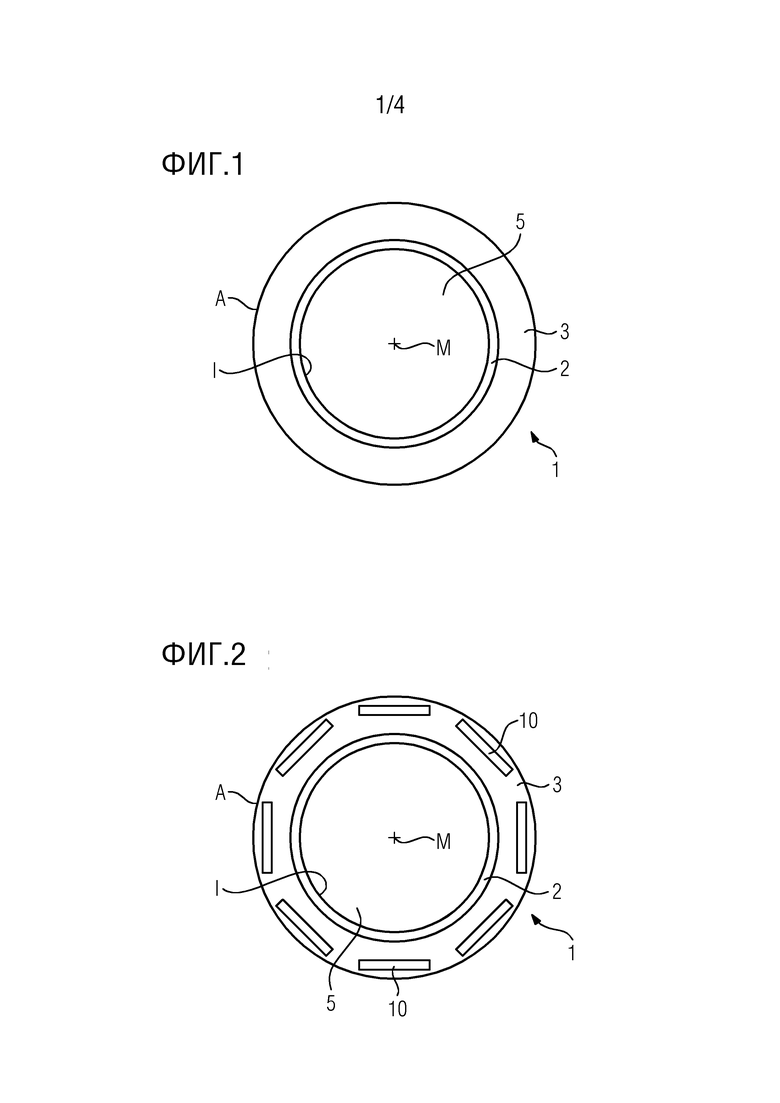

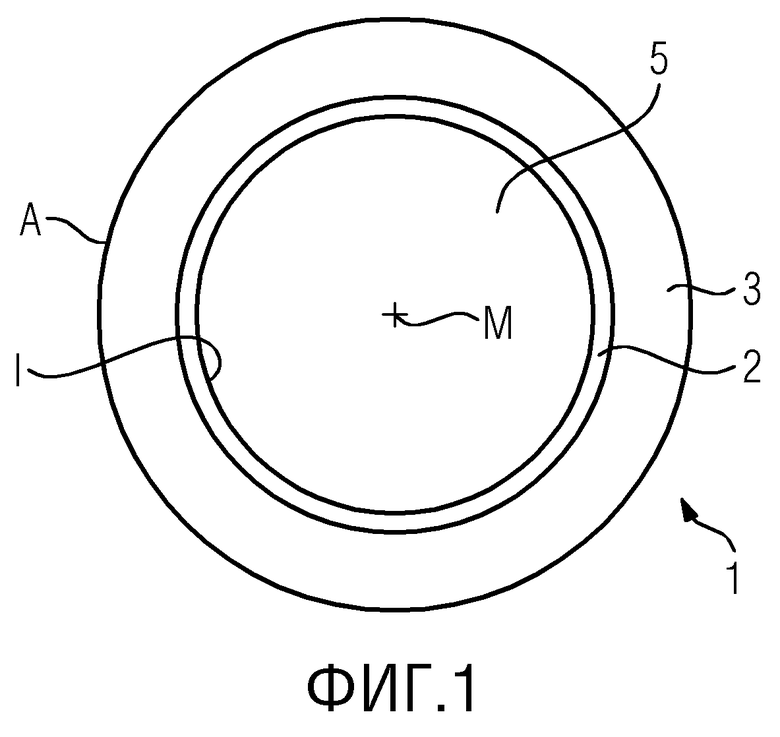

фиг. 1: предлагаемый изобретением слой материала;

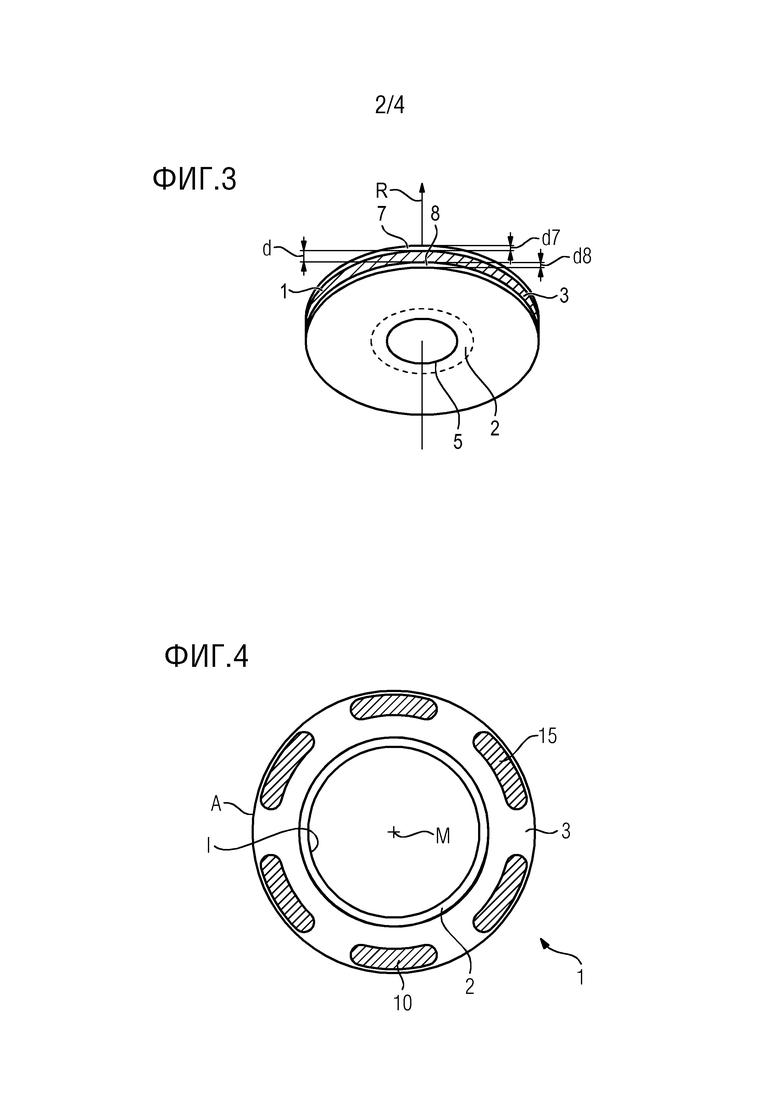

фиг. 2: одна из возможностей осуществления слоя материала, имеющего вырезы для внутренних постоянных магнитов;

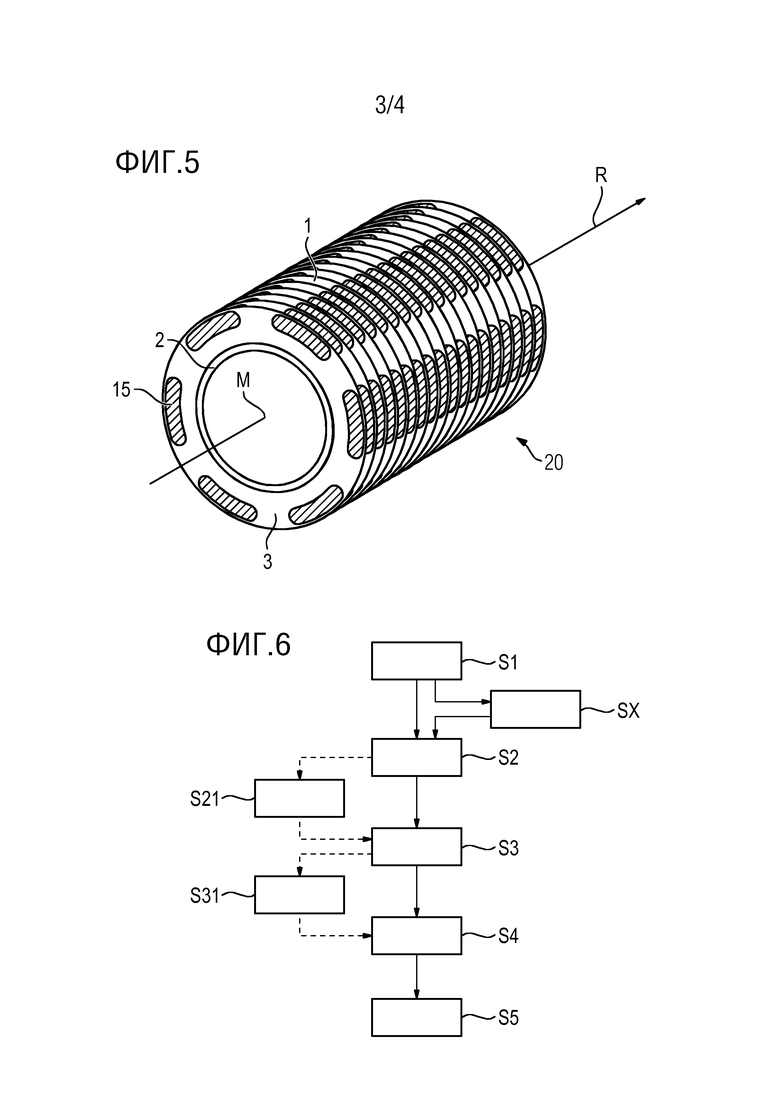

фиг. 3: одна из возможностей осуществления слоя материала, имеющего изоляционный материал;

фиг. 4: одна из возможностей осуществления слоя материала, имеющего постоянно магнитный материал;

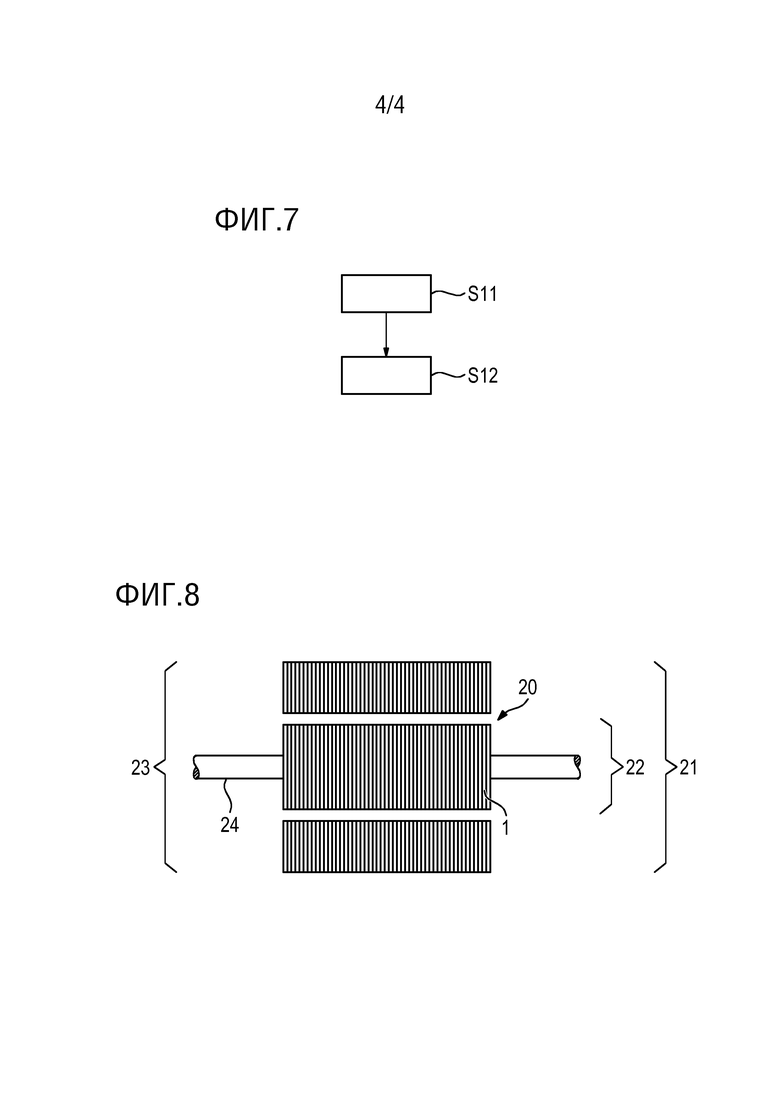

фиг. 5: одна из возможностей осуществления структуры слоев материала;

фиг. 6: способ изготовления слоя материала;

фиг. 7: способ изготовления структуры слоев материала и

фиг. 8: динамоэлектрическая вращательная машина 21.

На фиг. 1 показан предлагаемый изобретением слой 1 материала.

Этот слой 1 материала имеет расположенный по существу у средней точки слоя вырез 5 материала. Слой 1 материала имеет первую область 3. Эта первая область 3 имеет первый материал, имеющий первую прочность.

Первый материал представляет собой, например, чистое железо, в частности чистое железо, имеющее ˂ 0,01% углерода.

Слой 1 материала имеет на этой фигуре кольцеобразную, расположенную концентрически относительно средней точки M слоя вторую область 2. Эта вторая область 2 имеет второй материал, имеющий более высокую по сравнению с первой прочностью вторую прочность. Наружный периметр второй области примыкает на этой фигуре к внутреннему периметру первой области.

Второй материал представляет собой, например, сталь, в частности имеющую номер материала 1.8161.

Первый материал и второй материал соединены неразъемным образом.

Таким образом на фигуре также первая область 3 и вторая область 2 соединены неразъемным образом.

На фигуре показано, что первая область 3 расположена концентрически относительно средней точки M слоя. Контур наружного периметра A слоя 1 материала на этой фигуре круглый.

Однако возможно также, чтобы контур наружного периметра A слоя 1 материала не был круглым.

Например, слой материала для ротора в форме цветка имеет наружный периметр, похожий на форму цветка. Этот ротор в форме цветка представляет собой ротор, в частности, для синхронных машин, возбуждаемых от постоянных магнитов. Постоянные магниты выполнены в виде магнитов постоянной высоты, имеющих на крае увеличенный воздушный зазор. При этом внутренний радиус постоянных магнитов, предпочтительно выполненных в виде чашечных магнитов, предпочтительно равен наружному радиусу. Ротор в форме цветка достигает уменьшения пульсаций вращающего момента и пазового фиксирующего момента.

Возможны и другие контуры.

Вторая область 2 определяет на этой фигуре внутренний периметр I слоя 1 материала. Вторая область 2 примыкает на этой фигуре к расположенному у средней точки M слоя вырезу 5 материала.

Описанные ссылочные обозначения относятся также к следующим фигурам, если они имеются в этих примерах осуществления, и в целях наглядности не поясняются повторно.

На фиг. 2 показана одна из возможностей осуществления слоя 1 материала, имеющего вырезы 10 для внутренних постоянных магнитов.

Если несколько слоев 1 материала расположено друг над другом, вырезы 10 образуют карманы (другими словами: отверстия) в структуре слоев материала. В эти карманы могут вводиться постоянные магниты.

Вырезы 10 имеют каждый контур, который адаптирован к контуру вводимых, в частности впоследствии, постоянных магнитов.

Предпочтительно контур адаптирован таким образом, что удается получить соединение слоя 1 материала или, соответственно, структуры слоев материала и постоянного магнита за счет силового замыкания.

На фиг. 3 показана одна из возможностей осуществления слоя 1 материала, имеющего изоляционный материал.

Слой 1 материала имеет толщину d слоя. Предпочтительно каждый слой 1 материала по меньшей мере на одной стороне слоя имеет изоляционный материал. На этой фигуре показан вариант осуществления, по которому каждый слой 1 материала на обеих сторонах слоя имеет изоляционный материал 7, 8. Изоляционный материал представляет собой на этой фигуре лак, в частности спекаемый лак. Это соответствует любому из предпочтительных вариантов осуществления.

Предпочтительно изоляционный материал и слой материала соединены неразъемным образом. Слой 1 материала является предпочтительно цельным.

Слой 1 материала имеет на верхней стороне слоя лак 7, имеющий толщину d7 изоляции, а на нижней стороне слоя лак 8, имеющий толщину d8 изоляции.

Возможно также, чтобы слой 1 материала содержал иной изоляционный материал и дополнительно лак. Возможно также, чтобы слой 1 материала имел иной изоляционный материал на одной стороне слоя и лак на другой стороне слоя. Возможно также, чтобы слой 1 материала имел какую-либо смешанную форму из иного изоляционного материала и лака.

На фигуре показан, кроме того, расположенный посредине вырез 5 материала (для более позднего присоединения к валу, см. фиг. 8). Через среднюю точку выреза 5 материала ведет ось R вращения.

На фиг. 4 показана одна из возможностей осуществления слоя 1 материала, имеющего постоянно магнитный материал 15.

Слой 1 материала имеет по меньшей мере одну третью область 15. Эта третья область имеет постоянно магнитный материал. Этот постоянно магнитный материал на этой фигуре соединен с первым материалом неразъемным образом.

Возможно также, чтобы постоянно магнитный материал был соединен со вторым материалом или со вторым и первым материалом.

На фигуре показаны шесть третьих областей 15, которые служат для образования полюсов. Причем эти третьи области 15 выполняют функцию внутренних постоянных магнитов.

На фиг. 5 показана одна из возможностей осуществления структуры 20 слоев материала.

Эта структура 20 слоев материала имеет несколько слоев 1 материала, как описано применительно варианту осуществления по фиг. 4. Слои 1 материала на этой фигуре расположены по оси R вращения.

Структура 20 слоев материала выполнена предпочтительно в виде пакета ротора. Причем этот пакет ротора представляет собой пакет, включающий в себя несколько по существу плоских слоев материала, причем эти слои материала соприкасаются. Предпочтительно слои материала упрочнены друг другом.

Однако возможна также структура 20 слоев материала, имеющая несколько слоев материала вариантов осуществления, изображенных на фиг. 1, фиг. 2 и/или фиг. 3.

Эти несколько слоев 1 материала расположены на фигуре таким образом, что третьи области 15 образуют косое расположение постоянных магнитов. Это снижает пульсации вращающего момента и пазовый фиксирующий момент динамоэлектрической вращательной машины, которая располагает такой структурой 20 слоев материала.

Возможно также шихтованное или осепараллельное расположение постоянных магнитов.

На фиг. 6 показан способ изготовления слоя материала.

Этот слой материала имеет по меньшей мере одну первую область, имеющую первый материал, и по меньшей мере одну вторую область, имеющую второй материал.

Поэтому на этапе S1 способа первая суспензия, имеющая по меньшей мере одно связующее и твердые частицы, по первому шаблону наносится на поверхность основания для получения первой основной части. Первая область воспроизводится первым шаблоном (например, уже описанная первая область 3).

При этом «наносится» означает предпочтительно: суспензия наносится на поверхность основания с помощью ракли.

На этапе S2 способа осуществляется нанесение второй суспензии, имеющей по меньшей мере одно связующее и твердые частицы, по второму шаблону на поверхность основания для получения второй основной части. Вторая область воспроизводится вторым шаблоном.

Этап SX способа показывает, что эти этапы способа осуществляются так часто, пока не будет иметься желаемое количество основных частей и вместе с тем областей (например, уже описанная третья область 15 и/или другие возможные, но не описанные области).

Можно следовать разным методикам: соответствующее связующее может удаляться из первой основной части и/или второй (и/или другой) основной части перед сплачиванием на этапе S3 способа (см. этап S21 способа) первой основной части и второй (и/или другой) основной части и/или после сплачивания (см. этап S31 способа).

Удаление связующего осуществляется предпочтительно посредством дебиндинга.

На этапе S4 способа создается долговечное соединение неразъемным образом двух (или большего количества) основных частей друг с другом и твердых частиц в каждой основной части путем нагрева и/или посредством уплотнения, в частности посредством спекания.

На этапе S5 способа на слой материала по меньшей мере на одну сторону слоя наносится изоляционный материал. Этот изоляционный материал представляет собой предпочтительно лак, в частности запекаемый лак.

При этом «наносится» означает предпочтительно: изоляционный материал наносится на данную сторону слоя с помощью ракли, или эта сторона слоя намазывается с помощью ракельного инструмента, или эта сторона слоя погружается в резервуар, содержащий изоляционный материал.

Шаблоны могут варьироваться простым и экономичным образом. При измененных требованиях к слою материала, например, когда надлежащим образом расширить вторую область в радиальном направлении, шаблоны могут модифицироваться. Затраты на инструмент почти не возникают.

На фиг. 7 показан способ изготовления структуры слоев материала.

На этапе S11 способа сплачивается несколько (по меньшей мере два) слоя материала. Изготовление слоев материала было описано на фиг. 6. Предпочтительно имеющие спекаемый лак слои материала располагаются друг над другом для образования структуры слоев материала.

На этапе S12 способа слои материала спекаются друг с другом с целью взаимного упрочнения.

На фиг. 8 показана динамоэлектрическая вращательная машина 21. Машина 21 имеет статор 23, а также ротор 22. Ротор 22 присоединен к валу 24. Ротор 22 имеет структуру 20 слоев материала.

Например, слой 1 материала для ротора 22 имеет жесткую область, содержащую материал 1.8161, и мягкую область, содержащую чистое железо.

Примерный двигатель, имеющий массу двигателя прибл. 60 кг и коэффициент полезного действия ˃ 95%, имеет, например, следующие данные: диаметр ротора прибл. 100 мм, активную длину прибл. 250 мм, мощность прибл. 300 кВт, частоту вращения прибл. 40000 об./мин., вращающий момент прибл. 72 Нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ЛОБОВОЙ ЧАСТИ ОБМОТКИ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2019 |

|

RU2772303C1 |

| СТАТОР ДЛЯ ЭЛЕКТРИЧЕСКОЙ ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2018 |

|

RU2728542C1 |

| НОСИТЕЛЬ ИНСТРУМЕНТОВ ДЛЯ ПРОВЕРКИ ДИНАМОЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2117375C1 |

| СИСТЕМА ЛОБОВОЙ ЧАСТИ ОБМОТКИ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ВРАЩАЮЩЕЙСЯ МАШИНЫ | 2020 |

|

RU2777723C1 |

| ДИНАМОЭЛЕКТРИЧЕСКАЯ МАШИНА С ТЕРМОСИФОНОМ | 2017 |

|

RU2702618C1 |

| НЕСУЩИЙ КОРПУС ДИНАМОЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2011 |

|

RU2559034C2 |

| РОТОР ДЛЯ РЕАКТИВНОЙ МАШИНЫ | 2017 |

|

RU2698321C1 |

| НЕЛИНЕЙНЫЕ ДИЭЛЕКТРИКИ, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2468458C2 |

| СИСТЕМА ИЗОЛЯЦИИ СО СТУПЕНЧАТЫМ ЭЛЕКТРИЧЕСКИМ ПОЛЕМ ДЛЯ ДИНАМОЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2291542C2 |

| РОТОР СИНХРОННОЙ РЕАКТИВНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2016 |

|

RU2659814C1 |

Изобретение относится к электротехнике, а именно к слою материала, к структуре слоев материала для ротора, а также к способу изготовления слоя материала. Технический результат заключается в повышении максимальной частоты вращения динамоэлектрической вращательной машины. Слой (1) материала для ротора (22) динамоэлектрической вращательной машины (21) имеет направление вращения вокруг расположенной в средней точке (M) слоя (1) материала оси (R) вращения. Слой (1) материала имеет расположенный, по существу, в средней точке (M) слоя вырез (5) материала. Слой (1) материала имеет первую область (3), причем эта первая область (3) содержит первый материал, имеющий первую прочность. Слой (1) материала имеет, по существу, кольцеобразную расположенную концентрически относительно средней точки слоя вторую область (2). Вторая область (2) содержит второй материал, имеющий более высокую по сравнению с первой прочностью вторую прочность, при этом первый материал и второй материал соединены неразъемным образом. 3 н. и 12 з.п. ф-лы, 8 ил.

1. Способ изготовления слоя (1) материала для ротора (22) динамоэлектрической вращательной машины (21), имеющего направление вращения вокруг расположенной в средней точке (M) слоя (1) материала оси (R) вращения, причем этот слой (1) материала имеет расположенный, по существу, в средней точке (M) слоя вырез (5) материала, при этом слой (1) материала имеет первую область (3), причем эта первая область (3) содержит первый материал, имеющий первую прочность, при этом слой (1) материала имеет, по существу, кольцевую, расположенную концентрически относительно средней точки слоя вторую область (2), причем эта вторая область (2) содержит второй материал, имеющий более высокую по сравнению с первой прочностью вторую прочность, при этом первый материал и второй материал соединены неразъемным образом,

при этом слой (1) материала включает в себя по меньшей мере одну первую область, содержащую первый материал, и по меньшей мере одну вторую область, содержащую второй материал, включающий в себя следующие этапы:

- нанесение первой суспензии, имеющей по меньшей мере одно связующее и твердые частицы, по первому шаблону на поверхность основания для получения первой основной части, при этом первым шаблоном воспроизводится первая область;

- нанесение второй суспензии, имеющей по меньшей мере одно связующее и твердые частицы, по второму шаблону на поверхность основания для получения второй основной части, при этом вторым шаблоном воспроизводится вторая область;

- объединение первой основной части и второй основной части;

- создание долговечного соединения неразъемным образом двух основных частей и твердых частиц путем нагрева и/или посредством уплотнения, в частности посредством спекания.

2. Способ по п.1, при этом твердые частицы включают в себя металлические частицы.

3. Способ по любому из пп.1 или 2, при этом твердые частицы первой суспензии включают в себя частицы, имеющие первую проницаемость и первую прочность, при этом твердые частицы второй суспензии включают в себя частицы, имеющие более низкую по сравнению с первой проницаемостью вторую проницаемость и более высокую по сравнению с первой прочностью прочность.

4. Способ по любому из пп.1-3, при этом на слой (1) материала по меньшей мере на одну сторону слоя, предпочтительно на обе стороны слоя, наносится изоляционный материал (7, 8).

5. Слой (1) материала, изготовленный способом по любому из пп.1-4, для ротора (22) динамоэлектрической вращательной машины (21), имеющего направление вращения вокруг расположенной в средней точке (M) слоя (1) материала оси (R) вращения, причем этот слой (1) материала имеет расположенный, по существу, в средней точке (M) слоя вырез (5) материала, при этом слой (1) материала имеет первую область (3), причем эта первая область (3) содержит первый материал, имеющий первую прочность, при этом слой (1) материала имеет, по существу, кольцевую, расположенную концентрически относительно средней точки слоя вторую область (2), причем эта вторая область (2) содержит второй материал, имеющий более высокую по сравнению с первой прочностью вторую прочность, при этом первый материал и второй материал соединены неразъемным образом.

6. Слой (1) материала по п.5, при этом второй материал имеет прочность на растяжение по меньшей мере 800 МПа, предпочтительно по меньшей мере 1000 МПа.

7. Слой (1) материала по любому из пп.5 или 6, при этом первый материал имеет первую магнитную проницаемость, в частности µr ˃ 50, а второй материал имеет более низкую по сравнению с первой магнитной проницаемостью вторую магнитную проницаемость, в частности µr ˂ 5.

8. Слой (1) материала по любому из пп.5-7, имеющий толщину слоя от 0,5 до 500 мкм.

9. Слой (1) материала по любому из пп.5-8, при этом переход от первой области (3) во вторую область (2) является резким.

10. Слой (1) материала по п.5, при этом слой (1) материала по меньшей мере на одной стороне слоя, предпочтительно на обеих сторонах слоя имеет изоляционный материал (7, 8).

11. Слой (1) материала по любому из пп.5-10, при этом слой (1) материала упрочняется по меньшей мере одним другим слоем (1) материала.

12. Слой (1) материала по любому из пп.5-11, при этом слой (1) материала имеет по меньшей мере одну третью область (15), причем эта третья область (15) имеет постоянно магнитный материал, причем этот постоянно магнитный материал неразъемным образом соединен с первым материалом и/или со вторым материалом.

13. Слой (1) материала по любому из пп.5-12, при этом слой (1) материала имеет по меньшей мере один вырез (10) материала для ввода постоянно магнитного материала.

14. Структура (20) слоев материала для ротора (22) динамоэлектрической вращательной машины (21), имеющего несколько расположенных друг над другом слоев (1) материала по любому из пп.5-13, при этом структура (20) слоев материала имеет цилиндрический вырез материала по оси вращения для присоединения к валу (24).

15. Структура (20) слоев материала по п.14, при этом несколько слоев (1) материала расположены таким образом, что третьи области, имеющие постоянно магнитный материал, образуют постоянные магниты шихтованного, или косого, или осепараллельного относительно оси вращения исполнения.

| DE 102009042607 A1, 24.03.2011 | |||

| WO 2016155727 A1, 06.10.2016 | |||

| RU 2014138063 А, 10.04.2016 | |||

| US 6543132 B1, 08.04.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2566512C2 |

Авторы

Даты

2021-09-20—Публикация

2019-07-10—Подача