Изобретение относится к способам получения полимерных UD-структур высокой плотности для бронирования изогнутых поверхностей, в частности различных средств бронезащиты [F41H1/00, F41H5/00, B29C43/00].

Из уровня техники известен СПОСОБ НАГРЕВА СЫРОЙ ЛЕНТЫ ДЛЯ ЕЕ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ НА ГОРИЗОНТАЛЬНО РАСПОЛОЖЕННОМ КАЛАНДРЕ [RU2015154177, опубл. 21.06.2017г.]. в котором нагревают цилиндрическую часть каландра изнутри, а сырую ленту прижимают к наружной цилиндрической поверхности каландра и перемещают вместе с ней бесконечной сеткой, часть которой прижимают к каландру парой прижимных цилиндров, которые располагают параллельно оси каландра на расстоянии друг от друга по дуге окружности каландра 90°, а прижатую часть сетки располагают между этими цилиндрами на каландре на дуге той же окружности 270°, при этом сетку натягивают и прижимают к каландру отдельным натяжным цилиндром, параллельным каландру, а каландр снабжают вращающим приводом, отличающийся тем, что наружную поверхность каландра нагревают инфракрасным излучением, поддерживая ее температуру 250°C, направляя его непосредственно на эту поверхность между прижимными цилиндрами, размещая неподвижно между ними трехфазный ИКН и непрерывно измеряя температуру поверхности каландра пирометром в верхней части его торца, а сырую ленту нагревают инфракрасным излучением, поддерживая ее температуру 250°C, направляя его на обе плоские поверхности ленты однофазным ИКН перед вулканизацией, непрерывно измеряя температуру плоской поверхности сырой ленты, соприкасающейся с нагретой поверхностью каландра, при этом трехфазный ИКН выполняют из линейных излучателей ограниченной длины в отражателях, которые смонтированы вдоль окружности каландра без зазоров, а однофазный ИКН выполняют из ламп ИКЗ-500, располагая их без зазоров между колбами над лентой с равномерным зазором относительно нее и под лентой с равномерным зазором относительно нее, причем оба ИКН электрически подключены, каждый к своему, к управляемому выходу АРНТ, а их управляющие входы подключены к выходам соответствующих пирометров, причем пирометр неподвижно размещают в первой четверти сверху толщины торца цилиндрической поверхности каландра.

Недостатком аналога являются:

- техническая сложность реализации способа из-за того, что наружную поверхность каландра необходимо нагревать инфракрасным излучением до температуры 250°C; для чего требуется использование дополнительных функциональных элементов, таких как излучатели, отражатели, пирометры и т.д.

-узкая область применения из-за того, что поверхность каландра разогревают до температуры 250°C. Наличие такой температуры может негативно сказаться на характеристиках целого ряда используемых материалов, которые теряют свои полезные свойства и подвергаются термомеханическому разрушению при нагреве до указанной температуры.

Также из уровня техники известна ГИБКАЯ БРОНЯ [RU198813, опубл. 29.07.2020 г.] содержащая бронеэлементы, выполненные из слоев материала из однонаправленных волокон, скрепленных между собой во взаимно поперечных направлениях связующим средством, отличающаяся тем, что упомянутая броня выполнена в виде гибкой многослойной бронепанели поверхностной плотностью 11,5-12,0 кг/м из отдельных многослойных бронеэлементов поверхностной плотностью не менее 0,93 кг/м, при этом бронеэлементы совмещены друг с другом так, что волокна верхнего слоя предыдущего бронеэлемента направлены в поперечном направлении волокнам нижнего слоя последующего бронеэлемента.

Недостатками аналога являются:

- узкая область применения из-за того, что используются отдельные многослойные бронеэлементы поверхностной плотностью не менее 0,93 кг/м которые имеют большую массу и непригодны для использования для носимых средств бронезацщиты (например, бронежелетов);

- низкая прочность из-за того, что материалы скреплены между собой связующим средством, без использования дополнительной термообработки, которая может обеспечить монолитность всей конструкции и увеличить ее прочность.

Наиболее близким по технической сущности является БАЛЛИСТИЧЕСКАЯ ТКАНЬ, ИСПОЛЬЗУЮЩАЯ ОДНОНАПРАВЛЕННЫЙ АРАМИДНЫЙ ЛИСТ И ПОЛИЭТИЛЕНОВУЮ ПЛЕНКУ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ [US2016297184 (A1), опубл.: 13.10.2016] характеризующаяся тем, что слои арамидного мультифиламента, которые имеют монофиламенты, уложенные и расположенные в одном направлении, расположены перпендикулярно, полиэтиленовая пленка, которая играет как роль связующего, так и роль защиты поверхности листа, расположена между слоями арамидного мультифиламента для изготовления слоя, а слой вставляется в форму и подвергается процессу прессования и процессу охлаждения, тем самым изготавливается баллистическая ткань.

Основной технической проблемой прототипа является высокая механическая жесткость получаемого материала из-за того, что процесс изготовления включает прессование под высокой температурой и охлаждение. При этом воздействие высоких температур и последующее охлаждение придает материалу высокую жесткость, ограничивая при этом его гибкость и возможность сгибания. Все вышеуказанное ограничивает применение заявленного способа в условиях, когда необходимо осуществление сгибания баллистической ткани при сложной геометрии бронируемой поверхности.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом изобретения является снижение механической жесткости материала.

Указанный технический результат достигается за счет того, что способ получения полимерной UD-структуры высокой плотности для индивидуальных средств бронезащиты и бронирования изогнутых поверхностей, характеризующийся тем, что первоначально размещают несколько полимерных слоев один над другим, формируя при этом многослойное покрытие, далее многослойное покрытие подвергают термообработке с прессованием при рабочей температуре от 115 до 118°С, в ходе которой слои многослойного покрытия соединяют между собой с образованием внешних слоев термообработки, тем самым получают полимерную UD-структуру высокой плотности.

В частности, слои многослойного покрытия формируют из UD высокомодульного полиэтилена с поверхностной плотностью от 140 до 160 г/м2.

В частности, слои многослойного покрытия формируют из UD арамидного материала с поверхностной плотностью от 220 до 240 г/м2.

В частности, слои многослойного покрытия формируют из UD высокомодульного полиэтилена с поверхностной плотностью от 140 до 160 г/м2 и UD арамидного материала с поверхностной плотностью от 220 до 240 г/м2.

В частности, если сумма поверхностных плотностей всех слоев многослойного покрытия составляет менее 920 г/м2 то полученное многослойное покрытие подвергают каландированию.

В частности, если сумма поверхностных плотностей всех слоев многослойного покрытия составляет более 920 г/м2 то полученное многослойное покрытие обрабатывают на планшетном термопрессе.

В частности, формируют многослойное покрытие, состоящее не менее чем из двух слоев и не более чем из десяти слоев.

В частности, получают полимерную UD-структуру высокой плотности с толщиной от 2 до 6 мм.

В частности, получают полимерную UD-структуру высокой плотности с плотностью от 300 г/м2 до 2300 г/м2

Краткое описание чертежей

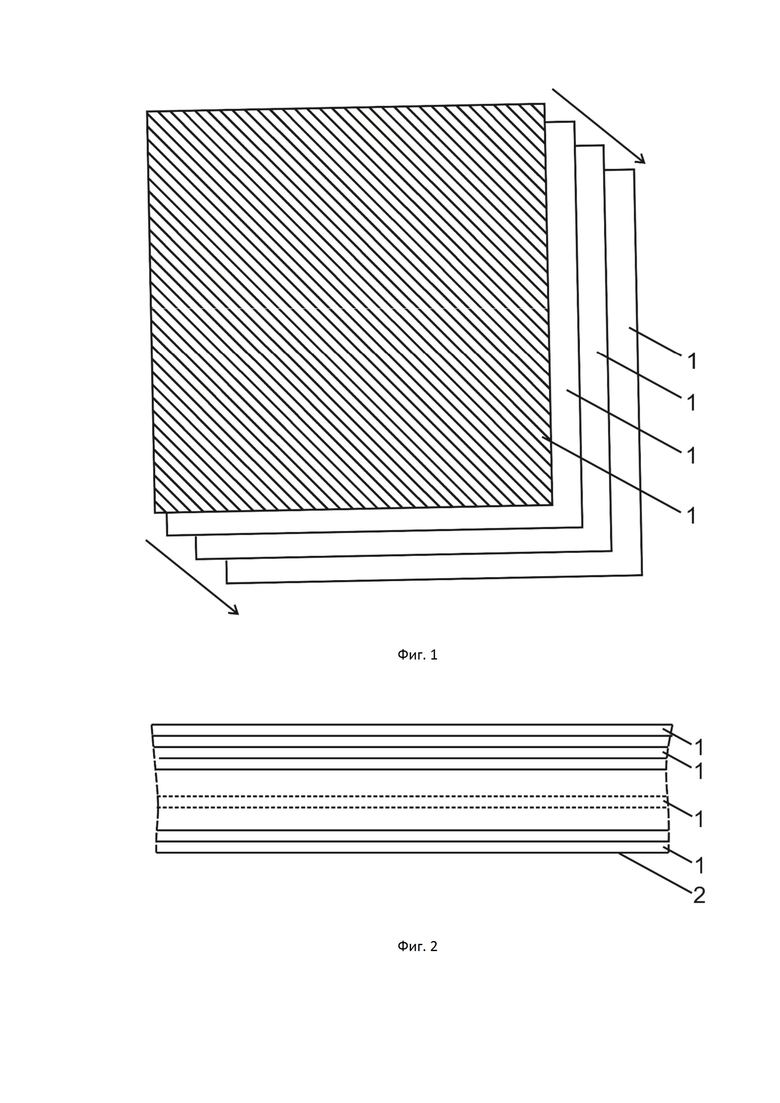

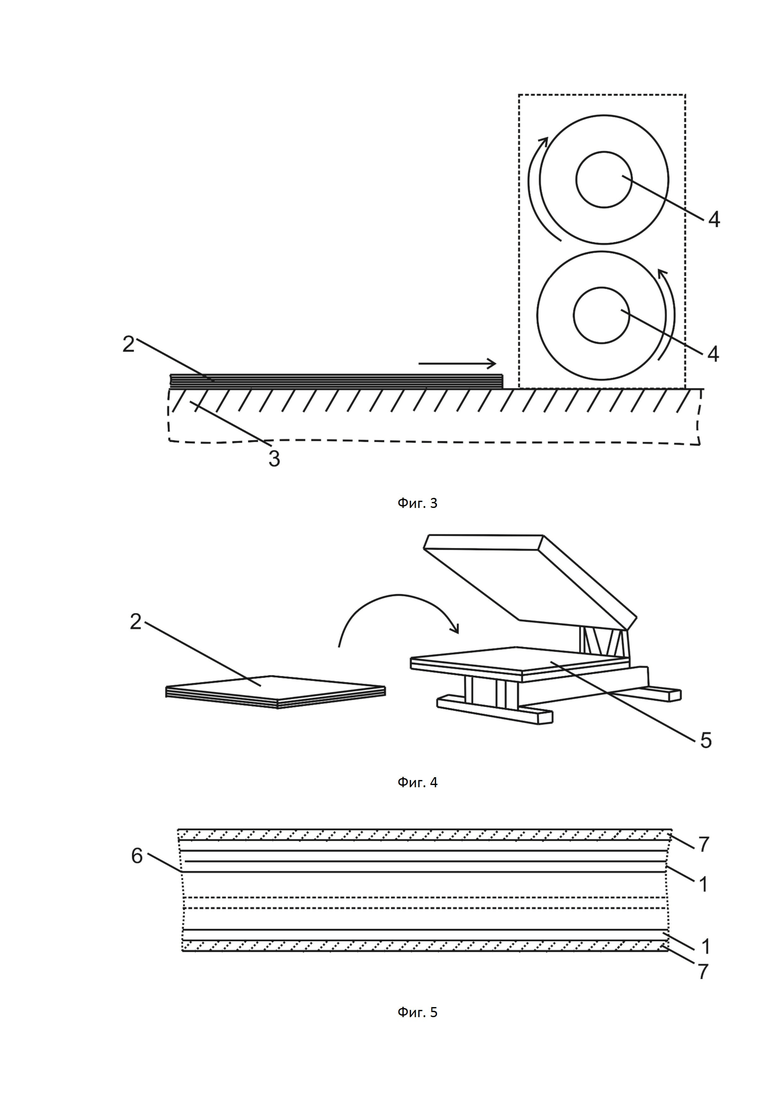

На фиг. 1 показан общий вид размещения слоев UD высокомодульного полиэтилена и UD арамидного волокна материала.

На фиг. 2 показан вид сбоку в разрезе размещения слоев UD высокомодульного полиэтилена и арамидного волокна материала.

На фиг. 3 показан общий вид устройства для получения UD полимерной структуры с поверхностной плотностью до 920 г/м2.

На фиг. 4 показан общий вид устройства для получения UD полимерной структуры с поверхностной плотностью более 920 г/м2.

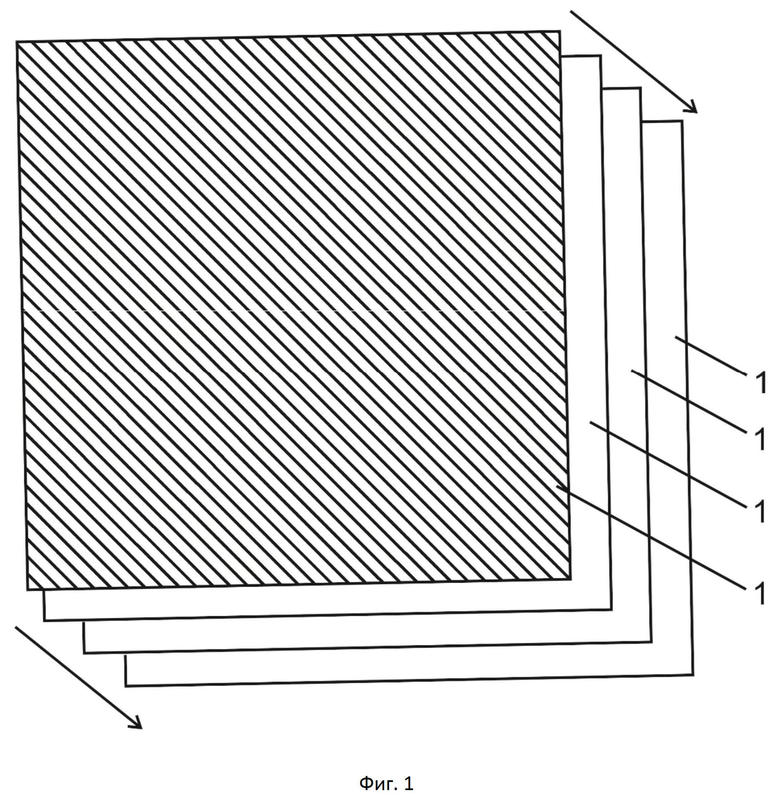

На фиг. 5 показан вид сбоку в разрезе композитной полимерной UD-структуры высокой плотности.

На фигурах обозначено:

1 - слой высокомодульного UD-полиэтилена или арамидного материала; 2 - многослойное покрытие; 3 - стол подачи многослойного покрытия; 4 - вращающиеся валы греющих барабанов; 5 - термопресс планшетный; 6 - полимерная композитная UD-структура высокой плотности; 7 - слой внешней термообработки.

Осуществление изобретения.

Устройство для получения полимерной композитной UD-структуры с поверхностной плотностью до 920 г/м2 представляет из себя рулонный каландр. Рулонный каландр может включать в себя стол для подачи многослойного покрытия 3 и вращающиеся валы греющих барабанов 4. При этом вращающиеся валы греющих барабанов 4 образуют между собой зазоры, а внутренне пространство греющих барабанов полностью заполнено маслом. Возможны различные варианты расположения вращающихся валов греющих барабанов 4 относительно друг друга, в частности: вертикально в линию, горизонтально в линию, L-образно и др. Общее количество вращающихся валов греющих барабанов 4 может составлять от двух и более. При этом рулонный каландр выполнен с возможностью задания температуры рабочих поверхностей вращающихся валов греющих барабанов 4 115-118°С, путем регулировки температуры масла внутри греющих барабанов. Дополнительно рулонный каландр может содержать модуль моторизированной подачи материала, держатели многослойных материалов, секции стола подач, стол выдачи и др. элементы. Рулонный каландр позволяет выпускать полимерную композитную UD-структуру с поверхностной плотностью до 920 г/м2 в виде рулонов.

В вариантах реализации возможно использование типовых промышленных рулонных каландров, удовлетворяющих требуемому температурному режиму рабочих поверхностей вращающихся валов греющих барабанов 4 и требуемым габаритным показателям обрабатываемой полимерной структуры.

Устройство для получения полимерной UD-структуры с поверхностной плотностью более 920 г/м2 представляет из себя планшетный каландр или планшетный термопресс 5, включающий в себя как минимум две горизонтальные рабочие поверхности (термоэлемента), которые выполнены с возможностью смыкания между собой. При этом термопресс планшетный 5 выполнен с возможностью задания температуры термоэлементов 115-118°С. Планшетный термопресс 5 включает в себя механизмы смыкания и размыкания рабочих поверхностей в качестве которых могут использоваться пневмоцилинды, электроприводы и др. В вариантах реализации возможно использование типовых промышленных планшетных термопрессов 5, удовлетворяющих требуемому температурному режиму термоэлементов и требуемым габаритным показателям обрабатываемой полимерной структуры. Планшетный каландр позволяет выпускать полимерную композитную структуру с поверхностной плотностью более 920 г/м2 в виде готовых деталей, что упрощает производство и сборку готовой продукции.

Способ получения полимерной UD-структуры высокой плотности для индивидуальных средств бронезащиты и бронирования изогнутых поверхностей, характеризующийся тем, что первоначально размещают несколько слоев (от двух) UD высокомодульного полиэтилена с поверхностной плотностью от 140 до 160 г/м2 и/или UD арамидного материала с поверхностной плотностью от 220 до 240 г/м2 1, слои 1 размещают один над другим образуя тем самым многослойное покрытие 2 (показано на фиг. 3).

Далее, в случае, если требуется получение полимерной UD-структуры с поверхностной плотностью до 920 г/м2 полученное многослойное покрытие 2 пропускают последовательно через по меньшей мере два зазора двух вращающиеся валов греющих барабанов 4 каландра (показано на фиг. 4). При этом рабочие поверхности вращающихся валов греющих барабанов 4 предварительно разогревают до рабочей температуры 115-118°С.

В случае, если требуется получение UD полимерной структуры с поверхностной плотностью более 920 г/м2 полученное многослойное покрытие 2 обрабатывают термопрессом планшетным 5, путем смыкания между собой разогретых термоэлементов. При этом термоэлементы термопресса планшетного 5 предварительно разогревают до рабочей температуры не более 115-118°С.

Далее в ходе обработки методом каландирования или термопрессования слои UD высокомодульного полиэтилена или UD арамидного материала 1 соединяют между собой образуя тем самым полимерную UD-структуру высокой плотности 6 толщиной от 2 до 6 мм. При этом, благодаря термообработке заданной рабочей температурой (115-118°С) только слои внешней термообработки 7 расположенные на внешних сторонах исходной UD полимерной структуры высокой плотности 6 подвергаются частичному термомеханическому разрушению (расплавлению) (которое в заданном температурном режиме существенно не влияет на общее значение поверхностной плотности). Таким образом, происходит спекание слоев, без изменения физических баллистических свойств нитей высокомодульного полиэтилена или арамидного материала, сохраняя при этом формообразующие свойства.

Технический результат изобретения снижение механической жесткости достигается за счет того, что в ходе обработки методом каландирования или термопрессования при температуре от 115°С до 118°С слои UD высокомодульного полиэтилена или UD арамидного материала 1 соединяют между собой образуя тем самым полимерную UD-структуру высокой плотности 6 толщиной от 2 до 6 мм. Благодаря термообработке при заданной рабочей температуре происходит соединение слоев 1, без потери их эластичных свойств и возможности сгибания, при этом слои внешней термообработки 7 расположенные на внешних сторонах исходной UD полимерной структуры высокой плотности 6 подвергаются частичному расплавлению с приобретением формообразующих свойств. Таким образом, полученная полимерная UD-структура высокой плотности 6 имеет сниженный показатель механической жесткости, соответствующий исходному многослойному покрытию 2 с сохранением общего значения поверхностной плотности. Реализация заваленного способа позволяет получать структуры высокой плотности (от 300 г/м2 до 2300 г/м2) с пониженной механической жесткостью для бронирования поверхностей объектов со ложной геометрией, таких как индивидуальные средства бронезащиты и изогнутые поверхности.

Рассмотрим вариант достижения технического результата, например, первоначально, имеется многослойное покрытие 2 состоящее из пяти слоев высокомодульного UD-полиэтилена. Каждый слой высокомодульного UD-полиэтилена обладает поверхностной плотность 150 г/м2. Таким образом многослойное покрытие из пяти слоев обладает поверхностной плотность 750 г/м2. Так как значении 750 г/м2 меньше 920 г/м2, полученное многослойное покрытие 2 пропускают последовательно через два зазора двух вращающиеся валов греющих барабанов 4 каландра с температурами рабочих поверхностей 117°С. На выходе каландра мы имеем UD полимерную структуру высокой плотности 6 с показателем поверхностной плотность 750 г/м2, при этом первый и пятый слои являются формообразующими слоями внешней термообработки 7, а второй третий и четвертый слои соединены вместе с первым и пятым в общую структуру, обладающую, при этом сниженным значением механической жесткости по сравнению со способами, когда реализуется термообработка более высокими температурами. После получения UD полимерную структуру высокой плотности 6 можно использовать для бронирования различных изогнутых поверхностей, например, бронежелетов.

Заявителем в 2021 году был реализован заявленный способ, апробация и тестирование которого подтвердили заявленный технический результат. При этом, было выявлено следующее:

- слои внешней термообработки 7 обеспечивают целостность и жесткость всей структуре, при этом сохраняется гибкость за счет соединенных между собой внутренних слоев, не потерявших своих эластичных свойств и обеспечивающих возможность сгибания всей структуры;

- полимерная UD-структура высокой плотности 6 обладает увеличенным значением поверхностной плотности (от 300 г/м2 в случае, когда использовалось изначально два слоя высокомодульного полиэтилена или арамидного волокна 1 до 2300 г/м2 в случае, когда использовалось десять слоев высокомодульного полиэтилена или арамидного волокна материала 1);

- полимерная UD-структура высокой плотности 6 дополнительно обладает увеличенной пулевой стойкостью и стойкостью к запреградному воздействию;

- возможно создание полимерной UD-структуры высокой плотности 6 с требуемым значением поверхностной плотности. Учитывая, что один слой высокомодульного полиэтилена обладает значением поверхностной плотности 150 г/м2, можно получить: полимерную структуру из двух слоев с плотностью 300 г/м2;

полимерную структуру из трех слоев с плотностью 450 г/м2;

полимерную структуру из четырех слоев с плотностью 600 г/м2;

полимерную структуру из пяти слоев с плотностью 750 г/м2;

полимерную структуру из шести слоев с плотностью 900 г/м2;

полимерную структуру из семи слоев с плотностью 1050г/м2;

полимерную структуру из восьми слоев с плотностью 1200 г/м2;

полимерную структуру из девяти слоев с плотностью 1350 г/м2;

полимерную структуру из десяти слоев с плотностью 1500 г/м2.

Учитывая, что один слой арамидного материала обладает значением поверхностной плотности 230 г/м2, можно получить:

полимерную структуру из двух слоев с плотностью 460 г/м2;

полимерную структуру из трех слоев с плотностью 690 г/м2;

полимерную структуру из четырех слоев с плотностью 920 г/м2;

полимерную структуру из пяти слоев с плотностью 1150 г/м2;

полимерную структуру из шести слоев с плотностью 1380 г/м2;

полимерную структуру из семи слоев с плотностью 1610 г/м2;

полимерную структуру из восьми слоев с плотностью 1840 г/м2;

полимерную структуру из девяти слоев с плотностью 2070 г/м2;

полимерную структуру из десяти слоев с плотностью 2300 г/м2.

- возможно создание гибридных (слои из высокомодульного полиэтилена и арамидного материала используются совместно при формировании многослойного покрытия 2) единых баллистических UD-структур в которых одновременно применяются два материала c разными принципами работы, UD-арамид обеспечивает повышенную пулестойкость, а UD-полиэтилен (за счет своей приемлемой жёсткости) выступает в качестве антитравматика для снятия запреградного воздействия.

Выбор рабочей температуры диапазоне от 115°С до 118°С при термообработке многослойного покрытия 2 обосновывается тем, что данная температура является достаточной для качественного соединения слоев высокомодульного UD-полиэтилена или арамидного материала 1 в полимерную композитную UD-структуру высокой плотности 6 с образованием формообразующих слоев внешней термообработки 7 с сохранением гибкости изделия. При уменьшении рабочей температуры менее 115°С не обеспечивается достаточное качество соединения слоев высокомодульного UD-полиэтилена или арамидного материала 1 для образования полимерной композитной UD-структуры высокой плотности 6. При увеличении рабочей температуры более 118°С происходит избыточное термомеханическое разрушение (расплавление) слоев высокомодульного UD-полиэтилена или арамидного материала 1 которое критически ухудшает значение поверхностной плотности и гибкость полимерной композитной UD-структуры высокой плотности 6.

Ограничение количества слоев от двух до десяти обосновывается возможностями современных промышленных рулонных каландров и термопрессов планшетных 5, а также максимальным значением толщины полимерной композитной UD-структуры высокой плотности 6 пригодной для дальнейшего сгибания.

Толщина полимерной UD-структуры высокой плотности 6 от 2 до 6 мм зависит от количества используемых слоев многослойного покрытия 2. При количестве слоев равном десяти, примерная толщина структуры составляет приблизительно 6 мм.

Использование термопрессов планшетных 5, в случае, если требуется получение UD полимерной структуры с поверхностной плотностью более 920 г/м2 обосновывается тем, что при больших значениях поверхностной плотности (более 920 г/м2) на выходе рулонных каландров из-за типовых значений радиусов вращающихся валов греющих барабанов 4 образуются деформации и изгибы поверхностей структуры полимерного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композита высокой плотности для средств бронезащиты | 2023 |

|

RU2831691C1 |

| КОМБИНИРОВАННЫЙ БРОНЕЖИЛЕТ | 2022 |

|

RU2795922C1 |

| БРОНИРОВАННОЕ ТРАНСПОРТНОЕ СРЕДСТВО И БРОНЕПАНЕЛЬ ДЛЯ НЕГО | 2015 |

|

RU2595242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И БРОНЕЗАЩИТНЫЙ МНОГОСЛОЙНЫЙ БРОНЕЭЛЕМЕНТ | 2020 |

|

RU2790459C2 |

| Способ бронирования транспортного средства | 2023 |

|

RU2818897C1 |

| Равноплотная ткань, способ её изготовления, композиционный материал и баллистический защитный пакет | 2018 |

|

RU2680129C1 |

| КОМПЛЕКТ ПРОТИВОУДАРНОЙ ЗАЩИТЫ | 2022 |

|

RU2784093C1 |

| ПУЛЕНЕПРОБИВАЕМЫЙ МАТЕРИАЛ (ВАРИАНТЫ), ОБЪЕДИНЯЮЩИЙ ТКАНЫЕ ИЛИ НЕТКАНЫЕ КОМПОЗИТЫ | 2014 |

|

RU2668488C2 |

| ВАКУУМНЫЕ ПАНЕЛИ ДЛЯ ДЕМПФИРОВАНИЯ УДАРНЫХ ВОЛН В ИНДИВИДУАЛЬНОЙ БРОНЕЗАЩИТЕ | 2014 |

|

RU2645546C2 |

| КОМПОЗИТ С НИЗКИМ ЗНАЧЕНИЕМ ГЛУБИНЫ ОТПЕЧАТКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2630769C2 |

Изобретение относится к способам получения полимерных UD-структур высокой плотности для бронирования изогнутых поверхностей, в частности различных средств бронезащиты. Для получения полимерной UD-структуры размещают несколько полимерных слоев один над другим, формируют многослойное покрытие. Многослойное покрытие подвергают термообработке с прессованием при рабочей температуре от 115 до 118 °С. Слои многослойного покрытия соединяют между собой с образованием внешних слоев термообработки и тем самым получают полимерную UD-структуру высокой плотности. Обеспечивается снижение механической жесткости материала, что необходимо для осуществления сгибания баллистической ткани при сложной геометрии бронируемой поверхности. 8 з.п. ф-лы, 5 ил.

1. Способ получения полимерной UD-структуры высокой плотности для индивидуальных средств бронезащиты и бронирования изогнутых поверхностей, характеризующийся тем, что первоначально размещают несколько полимерных слоев один над другим, формируя при этом многослойное покрытие, далее многослойное покрытие подвергают термообработке с прессованием при рабочей температуре от 115 до 118 °С, в ходе которой слои многослойного покрытия соединяют между собой с образованием внешних слоев термообработки, тем самым получают полимерную UD-структуру высокой плотности.

2. Способ по п.1, отличающийся тем, что слои многослойного покрытия формируют из UD высокомодульного полиэтилена с поверхностной плотностью от 140 до 160 г/м2.

3. Способ по п.1, отличающийся тем, что слои многослойного покрытия формируют из UD арамидного материала с поверхностной плотностью от 220 до 240 г/м2.

4. Способ по п.1, отличающийся тем, что слои многослойного покрытия формируют из UD высокомодульного полиэтилена с поверхностной плотностью от 140 до 160 г/м2 и UD арамидного материала с поверхностной плотностью от 220 до 240 г/м2.

5. Способ по пп.1-4, отличающийся тем, что если сумма поверхностных плотностей всех слоев многослойного покрытия составляет менее 920 г/м2, то полученное многослойное покрытие подвергают каландированию.

6. Способ по пп.1-4, отличающийся тем, что если сумма поверхностных плотностей всех слоев многослойного покрытия составляет более 920 г/м2, то полученное многослойное покрытие обрабатывают на планшетном термопрессе.

7. Способ по п.1, отличающийся тем, что формируют многослойное покрытие, состоящее не менее чем из двух слоев и не более чем из десяти слоев.

8. Способ по п.1, отличающийся тем, что получают полимерную UD-структуру высокой плотности с толщиной от 2 до 6 мм.

9. Способ по пп.1 и 7, отличающийся тем, что получают полимерную UD-структуру высокой плотности с плотностью от 300 г/м2 до 2300 г/м2.

| Токарный резец | 1924 |

|

SU2016A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2021-09-27—Публикация

2021-03-29—Подача