Область техники

Данное изобретение относится к области энергетики, связанной с сельском хозяйством и коммунальным хозяйством, в частности к способу получения из таких видов биоотходов и биомассы, как твердые бытовые отходы, навоз, помёт, древесные отходы, лузга подсолнечника, проса, риса и т.п., синтез-газа с низким содержанием смол.

Уровень техники

Известен патент Польши PL2633003 (T3), в котором раскрыто производство синтез- газа за счет газификации биомассы при температуре по меньшей мере 900°С газообразными продуктами сгорания, имеющими температуру по меньшей мере 1000°С, полученными в результате сжигания газа, произведенного в результате газификации биомассы при температуре 750°C.

Недостатком способа является низкая теплота сгорания полученного синтез-газа, поскольку этот синтез -газ содержит большое количество азота, который является основным компонентом горячего газа, имеющего температуру по меньшей мере 1000°С и полученного в результате газификации биомассы при температуре 750°C.

Известен патент ФРГ DE102016214242 (A1), в котором раскрыт способ и описана установка для переработки в синтез-газ углеродосодержащих топлив и установка для его осуществления. Изобретение относится к установке для преобразования углеродсодержащих топлив в синтез-газ, содержащего реактор с псевдоожиженным слоем, в которой осуществляется газификация топлива, и расположенный за ним по пути газового потока реактор для термокрекинга газообразных продуктов газификации, причем термокрекинг осуществляется посредством по меньшей мере одной плазменной горелки.

Недостатком способа являются высокие энергозатраты на процесс газификации биомассы и термокрекинга полученного при газификации синтез-газа. Кроме того, если рассматривать воздушную газификацию, то полученный синтез-газ будет забалластирован азотом и будет иметь низкую теплоту сгорания.

Известен патент US20110173888, в котором, с целью получения синтез-газа из биомассы методом газификации, исходную биомассу подвергают двухстадийной торрефикации при температуре от 200 до 350°С в практически бескислородной среде, после чего биомассу направляют на газификацию, а газообразные продукты торрефикации охлаждают, а затем неконденсирующиеся газообразные продукты торрефикации направляют в реакторы для торрефикации, где они используются как продувочный газ для удаления газообразных продуктов торрефикации, а конденсирующиеся газообразные продукты сжигают для генерации тепловой энергии, необходимой для ведения процесса.

Недостатком способа является то обстоятельство, что конденсирующиеся газообразные продукты торрефикации содержат большое количество паров воды и имеют низкую теплоту сгорания, т.е. их сжигание не обеспечит тепловой энергией весь процесс. Кроме того, как и в предыдущих патентах, в случае применения воздушной торрефикации синтез-газ будет забалластирован азотом и будет иметь низкую теплоту сгорания.

Наиболее близким к предлагаемому (прототипом) является описанный в патенте WO2019054868 способ получения синтез-газа, заключающийся в получении полукокса и газовой смеси, состоящей из водорода и монооксида углерода, путем предварительной торрефикации биомассы, после чего из полученной газовой смеси отделяется твердая фракция, а газовая смесь подвергается непрерывному частичному окислению для получения смеси синтез-газа, дополнительно содержащей воду и имеющей повышенную температуру и эта смесь пропускается через слой углеродистого материала при температуре 600-1200°С.

Недостатками данного способа являются:

- низкий выход газовой смеси и, соответственно, относительно небольшое количество полученного синтез-газа, т.к. при торрефикации выход газовой смеси много меньше, чем при пиролизе, который протекает при температуре 500-800°С,

- низкий выход синтез-газа из-за того, что часть синтез-газа сжигается для получения необходимой температуры в зоне термокрекинга.

Технической задачей изобретения является увеличения выхода синтез-газа и повышение энергоэффективности процесса производства синтез-газа.

Описание изобретения

Указанная цель достигается тем, что предлагается способ производства синтез–газа из биоотходов, заключающийся в последовательных стадиях окислительной торрефикации биоотходов в реакторе с кипящим слоем с помощью дымовых газов из зоны пиролиза с температурой 500-600°C, с получением полукокса и газовой смеси, после чего из полученной газовой смеси отделяется полукокс, который направляется в реактор пиролиза полукокса, обогреваемый горячими дымовыми газами с температурой 850-1000°C после использования дымовых газов для обогрева реактора для термокрекинга с получением кокса и газообразных продуктов пиролиза, часть полученного кокса поступает на сжигание кокса с генерацией дымовых газов и подачей их в реактор термокрекинга, другая часть кокса используется в качестве углеродистого материала в реакторе для термокрекинга, обогреваемого дымовыми газами с температурой 1100-1200°C, где газообразные продуктов пиролиза пропускают через слой углеродистого материала с преобразованием газообразных продуктов пиролиза в синтез-газ.

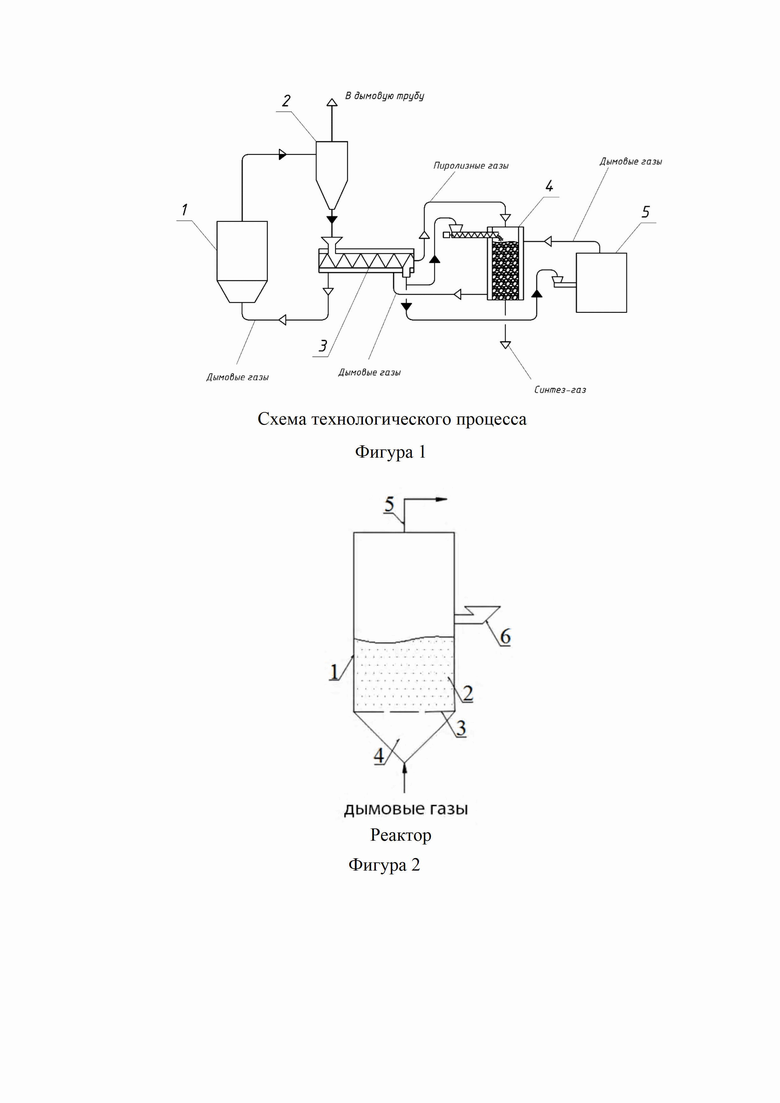

На фигуре 1 изображена схема технологического процесса, в котором реализуется предлагаемый способ производства синтез – газа из биоотходов.

Для реализации предлагаемого способа используется следующее оборудование: 1 - реактор для торрефикации биоотходов, 2 - циклон для отделения газообразных продуктов торрефикации от частиц полукокса, 3 - реактор для пиролиза полукокса, 4 - реактор для термокрекинга газообразных продуктов пиролиза, 5 – топка для сжигания кокса.

Предлагаемый процесс реализуется следующим образом.

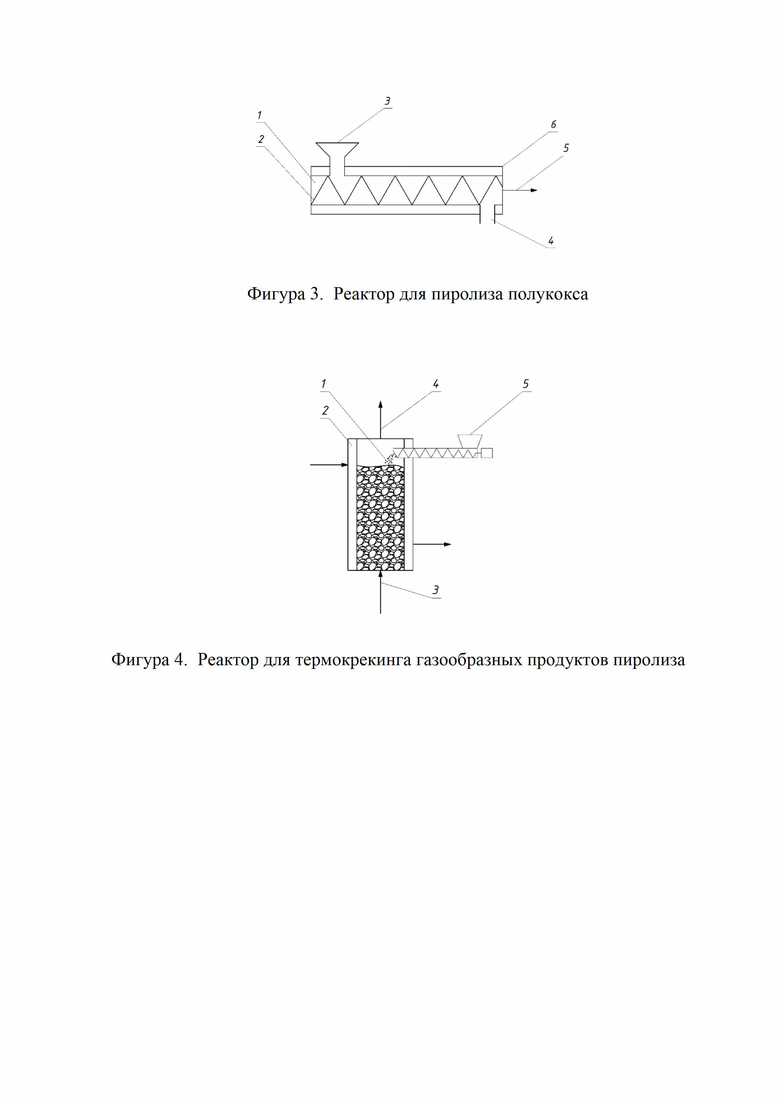

Процесс начинается в реакторе 1, который представляет собой реактор с псевдоожиженным слоем. Как изображено на фигуре 2, реактор 1 имеет корпус 1, в котором размещен кипящий слой 2 частиц биоотходов. Этот слой опирается на решетку 3, под которой расположен приемник 4 дымовых газов с температурой 500–600°С. Реактор снабжен узлом вывода 5 газообразных продуктов торрефикации и частиц полукокса, а также бункером 6 для загрузки частиц биоотходов в реактор.

Загруженные через бункер 6 в реактор 1 частицы биоотходов переводятся в псевдоожиженное состояние с помощью дымовых газов, которые подаются в приемник 4 и через газораспределительную решетку 3 входят в кипящий слой частиц биоотходов 2. Дымовые газы на входе в реактор 1 имеют температуру 500–600°С и содержат 2–9% (объемных) кислорода.

За счет тепла дымовых газов и содержащегося в них кислорода в кипящем слое частиц биоотходов происходит процесс их окислительной торрефикации. При этом температура дымовых газов на входе в реактор 1 на уровне 500–600°С является оптимальной, т.к. при более низкой температуре процесс торрефикации идет слишком медленно, а при более высокой температуре – возможно воспламенение биоотходов.

Концентрация кислорода в дымовых газах 2–9% (объемных) является оптимальной, т.к. при более низкой концентрации кислорода процесс окислительной торрефикации идет очень медленно, а при более высокой концентрации кислорода – возможно воспламенение частиц биоотходов.

Газообразные продукты торрефикации и частицы полукокса выносятся из реактора 1 через узел 5 и направляются в циклон 2, в котором происходит отделение частиц полукокса от газообразных продуктов торрефикации.

Частицы полукокса направляются в реактор 3 для пиролиза полукокса. Реактор 3 для пиролиза полукокса (фигура 3) предпочтительно выполнить в виде полой горизонтальной трубы 1, в которую вставлен шнек 2 для перемещения обрабатываемого материала вдоль реактора. Реактор для пиролиза снабжен узлом 3 для загрузки полукокса, узлом 4 для выгрузки кокса, а также штуцером 5 для выхода газообразных продуктов пиролиза. Горизонтальная труба 1 имеет рубашку 6, в которую подаются горячие дымовые газы с температурой 850-1000°С после использования дымовых газов для обогрева реактора для термокрекинга. Температура дымовых газов, подаваемых в рубашку 6 реактора для пиролиза, в 850–1000°С достаточна для поддержания внутри реактора для пиролиза температуры 500–600°С.

Часть кокса, полученного в результате пиролиза, поступает в топку 5 для сжигания кокса. Топка 5 имеет известную конструкцию, но предпочтительно использовать топку с кипящим слоем.

В результате сжигания кокса генерируются дымовые газы с температурой 1100–1200°С.

Эти дымовые газы подаются в реактор 4 для термокрекинга газообразных продуктов пиролиза.

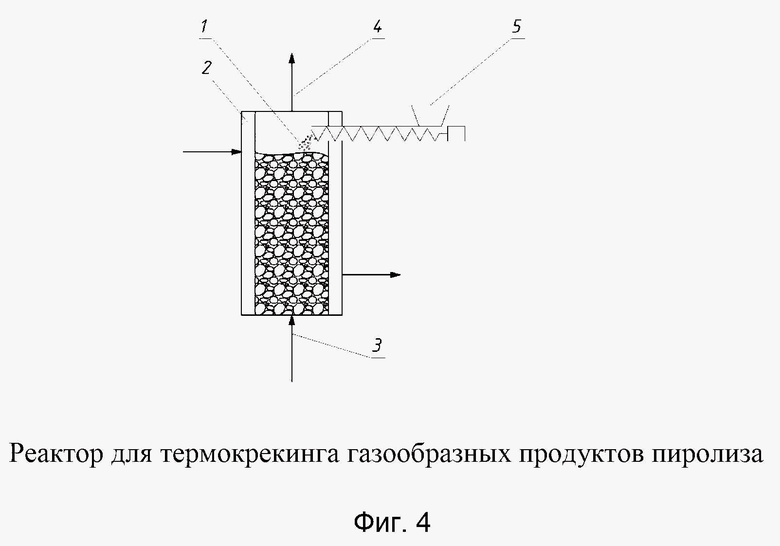

Реактор для термокрекинга газообразных продуктов пиролиза изображен на фигуре 4. Реактор имеет вертикальный корпус 1 с рубашкой 2, в которую подаются дымовые газы с температурой 1100–1200°С. Корпус имеет штуцер 3 для входа газообразных продуктов пиролиза и штуцер 4 для выхода синтез – газа. Реактор также имеет узел 5 для загрузки угля, в качестве которого используется часть кокса, полученного в реакторе ля пиролиза 3.

Реактор для термокрекинга газообразных продуктов пиролиза работает следующим образом.

В корпус 1 реактора для гетерогенного термокрекинга через узел 5 загружается кокс, полученный в реакторе для пиролиза. Через штуцер 3 в реактор для гетерогенного термокрекинга подаются газообразные продукты пиролиза, которые фильтруются через слой кокса. Слой кокса нагревается дымовыми газами с температурой 1100–1200°С. При этом температура слоя кокса достигает 850–1000°С. При такой температуре в слое кокса происходит химическое взаимодействие с газообразными продуктами пиролиза по следующим реакциям:

CO2 + C → 2 CO

H2O + C → CO + H2

C4H4O2 → 2 CO + 2 H2

CH2O2 + C → 2 CO + H2

C3H6O3 → 3 CO + 3 H2

C3H6O → CO + 3 H2 + 2 C

C5H4O2 → 2 CO + 2 H2 + 3 C

Степень гетерогенного разложения газообразных продуктов зависит как от температуры в зоне их контакта с коксом, так и от времени пребывания газообразных продуктов пиролиза в этой зоне.

Экспериментально доказано, что при температуре в слое кокса 1000°С и времени контакта кокса с газообразными продуктами порядка 4 секунд происходит практически полное преобразование газообразных продуктов пиролиза в синтез-газ. Реакционная способность кокса при такой температуре настолько высока, что практически весь объем СО2 преобразуется в СО.

При более низкой температуре увеличение коэффициента преобразования может быть достигнуто путем увеличения толщины слоя кокса и увеличения времени пребывания газообразных продуктов в слое кокса.

Полученный в результате термокрекинга синтез газ может быть использован по различному назначению, в том числе для производства искусственного жидкого топлива.

Таким образом, в предлагаемом способе производства синтез-газа обеспечивается увеличение его выхода за счет применения стадии пиролиза и исключения наличия в синтез газе балласта в виде азота, а также обеспечивается высокая энергоэффективность процесса, т.к. дымовые газы, полученные при сжигании части кокса, последовательно используются для энергообеспечения термокрекинга газообразных продуктов пиролиза, пиролиза и окислительной торрефикации биоотходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окислительной торрефикации биоотходов в кипящем слое | 2019 |

|

RU2718051C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2014 |

|

RU2560155C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ ГОРЮЧИХ | 1998 |

|

RU2152561C1 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| Способ утилизации твёрдых хлорсодержащих медицинских отходов | 2019 |

|

RU2700424C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| Способ гидротермальной карбонизации или влажной торрефикации биомассы, включая биоотходы | 2021 |

|

RU2777169C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПИРОЛИЗОМ ТВЕРДОГО УГЛЕСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2414503C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

Данное изобретение относится к области энергетики, связанной с сельском хозяйством и коммунальным хозяйством, в частности к способу получения из таких видов биоотходов, как твердые бытовые отходы, навоз, помет, древесные отходы, лузга подсолнечника, проса, риса и т.п., синтез-газа с низким содержанием смол. Изобретение касается способа получения синтез-газа, заключающегося в получении полукокса и газовой смеси, содержащей в том числе водород и монооксид углерода. Торрефикация биоотходов осуществляется с помощью дымовых газов из зоны пиролиза с температурой 500-600°C, с получением полукокса и газовой смеси, после чего из полученной газовой смеси отделяется полукокс, который направляется в реактор пиролиза полукокса, обогреваемый горячими дымовыми газами с температурой 850-1000°C после использования дымовых газов для обогрева реактора для термокрекинга с получением кокса и газообразных продуктов пиролиза, часть полученного кокса поступает на сжигание кокса с генерацией дымовых газов и подачей их в реактор термокрекинга, другая часть кокса используется в качестве углеродистого материала в реакторе для термокрекинга, обогреваемого дымовыми газами с температурой 1100-1200°C, где газообразные продукты пиролиза пропускают через слой углеродистого материала с преобразованием газообразных продуктов пиролиза в синтез-газ. Технический результат - увеличение выхода синтез-газа и повышение энергоэффективности процесса производства синтез-газа. 4 ил.

Способ производства синтез-газа из биоотходов, заключающийся в последовательных стадиях окислительной торрефикации биоотходов в реакторе с кипящим слоем, после чего из полученной газовой смеси отделяется твердая фракция, а газовая смесь подвергается термокрекингу при пропускании через слой углеродистого материала при температуре 600-1200°С, отличающийся тем, что для увеличения выхода синтез-газа торрефикация биоотходов осуществляется с помощью дымовых газов из зоны пиролиза с температурой 500-600°C, с получением полукокса и газовой смеси, после чего из полученной газовой смеси отделяется полукокс, который направляется в реактор пиролиза полукокса, обогреваемый горячими дымовыми газами с температурой 850-1000°C после использования дымовых газов для обогрева реактора для термокрекинга с получением кокса и газообразных продуктов пиролиза, часть полученного кокса поступает на сжигание кокса с генерацией дымовых газов и подачей их в реактор термокрекинга, другая часть кокса используется в качестве углеродистого материала в реакторе для термокрекинга, обогреваемого дымовыми газами с температурой 1100-1200°C, где газообразные продукты пиролиза пропускают через слой углеродистого материала с преобразованием газообразных продуктов пиролиза в синтез-газ.

| WO 2019054868 A8, 06.06.2019 | |||

| US 20110173888 A1, 21.07.2011 | |||

| DE 102016214242 A1, 08.02.2018 | |||

| US 8636923 B2, 28.01.2014 | |||

| Способ окислительной торрефикации биоотходов в кипящем слое | 2019 |

|

RU2718051C1 |

Авторы

Даты

2021-09-28—Публикация

2020-12-11—Подача