Изобретение относится к области утилизации медицинских отходов, содержащих органические материалы, в том числе хлорсодержащие и инфицированные.

К наиболее радикальным и универсальным методам обезвреживания инфицированных медицинских отходов, гарантирующих полную ликвидацию инфекционной опасности, относится высокотемпературное обезвреживание, которое обеспечивается различными процессами: сжигание, пиролиз, газификация.

Одним из основных требований, предъявляемых к технологиям высокотемпературного обезвреживания хлорсодержащих отходов, является обеспечение условий, максимально предотвращающих возможность образования полихлорированных дибензо-пара-диоксинов и дибензофуранов (диоксинов и фуранов), являющихся высокотоксичными стойкими органическими загрязнителями. Из перечисленных технологий высокотемпературного обезвреживания медицинских отходов наименьшим потенциалом образования диоксинов и фуранов обладают пиролизные технологии.

Известен способ утилизации медицинских и биологических отходов, предусматривающий загрузку отходов в камеру сжигания механизированным загрузочным устройством через шлюзовой поворотный лоток, совмещение процессов сушки, термического разложения и сжигания за счет того, что отходы подсушивают и частично пиролизуют на поворотном лотке в верхней части камеры утилизации, одновременно сжигая твердый остаток в нижней части камеры. Безопасность выбросов предусматривается за счет огневого обезвреживания газообразных продуктов в камере дожигания, их последующей очистке от твердых включений в циклоне и промывке в мокром скруббере [1].

Недостатком способа является то, что при совместном сжигании газообразных и твердых продуктов пиролиза сохраняется возможность образования диоксинов. Это объясняется тем, что в продуктах сгорания при одновременном наличии кислорода, соединений хлора и коксовых частиц сохраняются условия повторного образования диоксинов и фуранов в низкотемпературной области (250-450°С) на поверхности частиц и оборудования по гетерогенному каталитическому и некаталитическому механизмам [2, 3].

Поэтому, одним из ключевых мероприятий, позволяющих предотвратить саму возможность образования диоксинов, является максимально полное исключение из процесса термического разложения основного компонента - хлора.

Известны исследования, показавшие, что удаление хлора из поливинилхлорида (ПВХ-пластиков) возможно в процессе его плавления и первой стадии пиролиза в интервале температур 280-320°С [4].

В этих исследованиях использовался лабораторный газожидкостный реактор с псевдоожижением навески измельченного ПВХ потоком нагретого азота. Результаты исследований представляют научный интерес и могут быть частично использованы при реализации предлагаемого изобретения, но использование такого способа дехлорирования при утилизации больших количеств медицинских и биологических отходов в промышленных условиях практически нереально из-за невозможности организации псевдоожижения тяжелых многокомпонентных отходов большим количеством нагретого инертного газа.

Наиболее близким к заявляемому изобретению является способ термического разложения отходов, содержащих поливинилхлорид [5]. Способ предусматривает измельчение отходов, их подачу в дегалогенизационный реактор вместе с тяжелой фракцией масла пиролиза, нагревание реакционной смеси до температуры 210-250°С, при которой выделяется и выводится из процесса газообразный галогенизированный водород (HCl), подачу оставшейся в камере смеси в реактор, температура которого повышается до 480-600°С, экстракцию образующейся газообразной смеси углеводородов, ее разделение на фракции, конденсацию и возвращение части тяжелой фракции масла в дегалогенизационный реактор для получения смеси из крошки полимерных отходов и тяжелого масла.

Недостатком способа является то, что он предусматривает цикличное проведение процесса с длительным пребыванием веществ на разных стадиях процесса, необходимость использования систем конденсации и фракционирования для получения тяжелой фракции масла и ориентирование всего процесса, в первую очередь, на получение продукта, предназначенного для получения энергии, а не на уничтожение отходов.

Недостатками способа является также необходимость использования «внешнего» топлива для проведения процесса, отсутствие систем огневого обезвреживания и дополнительной очистки дымовых газов.

Техническим результатом, на решение которого направлено данное изобретение, является создание условий, максимально исключающих возможность образования диоксинов (ПХДД/Ф), обеспечение экологически безопасных выбросов, получение материалов, пригодных для очистки дымовых газов и обеспечение автотермичности процесса за счет собственных энергоресурсов.

Технический результат достигается за счет того, что отходы подвергают термическому разложению в двух размещенных в камере обогрева и расположенных друг над другом низкотемпературной и высокотемпературной камерах термического разложения (КТР) в условиях движущегося сверху - вниз слоя твердого материала, скорость движения которого задают регулятором движения твердого материала. Регулятором движения материала, расположенным под нижней КТР, могут быть механизмы непрерывного или дискретного действия. Обе камеры термического разложения обогреваются снаружи теплом от сжигания газообразных продуктов пиролиза, выведенных из высокотемпературной КТР, температура в которой не превышает 600°С. Температура в низкотемпературной КТР не превышает 350°С. Газообразные продукты, выведенные из низкотемпературной КТР промывают водным щелочным раствором, а несконденсировавшиеся при промывке газообразные продукты сжигают совместно с основной частью газообразных продуктов пиролиза. Образующиеся при сжигании газообразных продуктов пиролиза дымовые газы охлаждают в теплообменнике, очищают в системе газоочистки и выводят в атмосферу. Твердый остаток выводят из высокотемпературной КТР отдельно от газообразных продуктов, отделяют неорганические включения, а коксовый остаток газифицируют перегретым при атмосферном давлении водяным паром при температуре 800-900°С до полного или частичного исчерпания углерода. Остающийся после газификации примерно 50% углерода активированный уголь используют для доочистки дымовых газов, а образующийся при газификации горючий водяной (синтез) газ освобождают от паров воды, компримируют и направляют на сжигание в генератор электроэнергии.

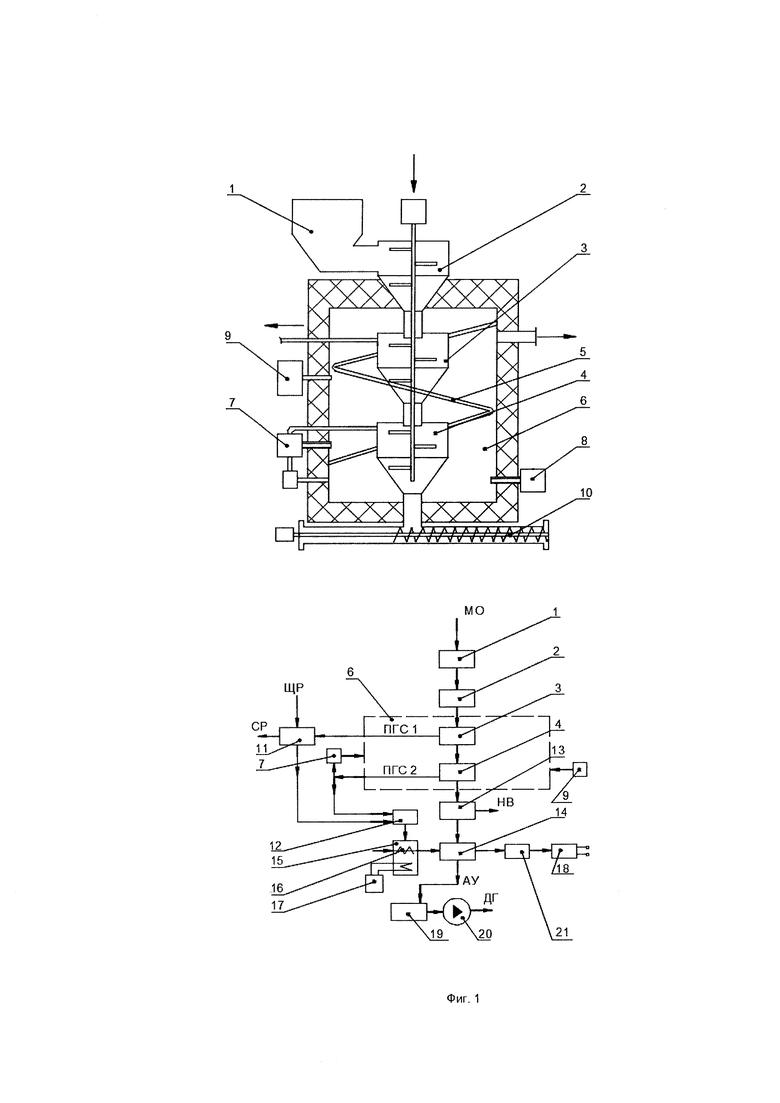

Сущность предлагаемого технического решения поясняется чертежом на фиг. 1, где представлена принципиальная схема процесса и чертеж установки, реализующей способ.

Установка содержит шлюзовое загрузочное устройство 1, загрузочный бункер 2, низкотемпературную камеру термического разложения (КТР) 3 и высокотемпературную КТР 4, снабженные внешним спиральным газоходом 5 и размещенные в камере обогрева 6 с горелочным устройством 7, горелкой розжига 8 и воздушным регулятором температуры 9, регулятором движения твердого материала 10; мокрый скруббер 11, камеру сжигания 12, сепаратор твердых включений 13, газификатор 14, теплообменник 15 с пароперегревателем 16 и системой отвода тепла 17, генератор электроэнергии 18, систему газоочистки 19, дымосос 20. Газификатор 14 снабжен конденсатором водяного пара 21.

Технологический процесс осуществляют следующим образом: При первом пуске всю систему, начиная от регулятора движения твердого материала 10 до заданного уровня в загрузочном бункере 2 заполняют инертным материалом (песком), который в дальнейшем, в ходе технологического процесса заменяется твердыми продуктами пиролиза (полукоксом) и отходами. Движение материала в направлении сверху - вниз осуществляют и регулируют регулятором движения твердого материала 10.

Камеру обогрева 6 и КТР 3, 4 предварительно разогревают с помощью горелки розжига 8. Медицинские отходы (МО) через шлюзовое загрузочное устройство 1 подают в загрузочный бункер 2 из которого они поступают в низкотемпературную КТР 3, температура в которой поддерживается на уровне не выше 350°С изменением расхода воздуха, подаваемого воздушным регулятором температуры 9 в верхнюю часть камеры обогрева 6. По мере движения отходов сверху - вниз они нагреваются и из них выделяется парогазовая смесь ПГС1, включающая водяной пар, газы (СО2, СО, H2S, NH3) и газообразный галогенизированный водород (HCl). Газообразные продукты, выведенные из секции 3, нейтрализуют водным щелочным раствором (ЩР) в скруббере 11, а неконденсируемые при промывке газообразные продукты сжигают совместно с основной частью парогазовой смеси ПГС2, образовавшейся в высокотемпературной секции 4, в факеле горелочного устройства камеры сжигания 12 при температуре 1000-1350°С. Другую часть газообразных парогазовых продуктов, образовавшихся в высокотемпературной секции 4, сжигают в горелочном устройстве 7 обогревательной камеры 6 при температуре 1000-1350°С, обеспечивая поддержание теплового баланса процесса пиролиза. Газообразные продукты пиролиза из высокотемпературной секции 4 сжигают в горелочном устройстве 7 и камере сжигания 12. Твердый остаток пиролиза (ТО) выводят отдельно от газообразных продуктов, выделяют из него неорганические включения (НО), а оставшийся коксовый остаток (КО) подвергают паровой газификации при атмосферном давлении в газификаторе 14 при температуре 800-900°С до полного или частичного исчерпания углерода. Необходимый для газификации высокотемпературный пар (ВП) получают в проточном парогенераторе 16, размещенном в теплообменнике 15. Образующийся при газификации влажный горючий газ (ВГГ) обезвоживают в конденсаторе 21, компримируют и направляют на сжигание в генератор электроэнергии 18. Как вариант, образующийся при пиролизе коксовый остаток (КО) газифицируют ВП при температуре 800-900°С и атмосферном давлении до исчерпания только половины углерода, а остающийся активированный уголь (АУ) используют для очистки дымовых газов (ДГ). Образующиеся при сжигании газообразных продуктов пиролиза ДГ охлаждают в теплообменнике 15, очищают в системе газоочистки 19 и с помощью дымососа 20 выводят в атмосферу.

Практическая достижимость предлагаемого способа иллюстрируется следующими примерами:

1. Пример дехлорирования [4].

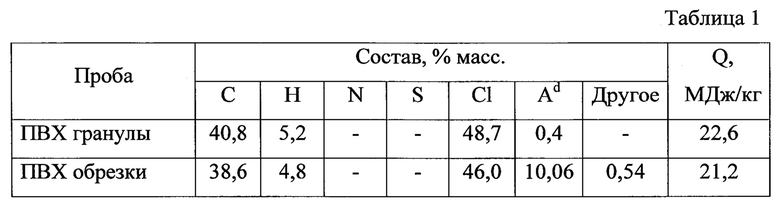

Опыты проводились в экспериментальной установке, состоящей из реактора псевдоожиженного слоя с электрическим нагревом, систем контроля температуры и подачи газа N2 и поглотителя выделяющегося газа раствором NaOH. Образцами, используемыми для исследования, были гранулы ПВХ диаметром 2-3 мм. Для проверки влияния добавок были также исследованы обрезки трубок из ПВХ размером 2-3 мм.

Элементный состав исходного сырья представлен в таблице 1.

По результатам исследований сделан вывод о том, что при нагреве до 350°С потеря массы составляет 65%, в том числе 86,4% исходной массы HCl.

2. Пример дехлорирования (АО «ЭНИН»).

Проведены эксперименты по термогравиметрии ПВХ в инертном газе (азот) на приборе термохимического анализа Netzsch STA 449 F3.

В качестве образцов для исследования были выбраны полихлорвиниловые трубки (ТУ 9393-018-00149535-2003), входящие в системы переливания крови, являющиеся составной частью медицинских отходов класса Б. Полихлорвиниловые трубки изготавливаются из гранулированного пластиката, включающего стабилизаторы и модифицирующие добавки, содержащие соединения кальция, цинка и патентованные пластификаторы.

Нагрев образца в эксперименте проводили поэтапно: до 250, 300 и 350°С. На каждом этапе газы пиролиза пропускали через систему поглотителей, в которых затем определялось количество поглощенного хлористого водорода и рассчитывалось количество хлора. Установлено, что при нагреве до 250°С выделяется около 10% от общего содержания хлора в исходном образце, в диапазоне температур 250-300°С выделяется 37% хлора, при достижении температуры 350°С суммарная масса высвобождаемого хлора соответствует 88,4% от исходного содержания в образце.

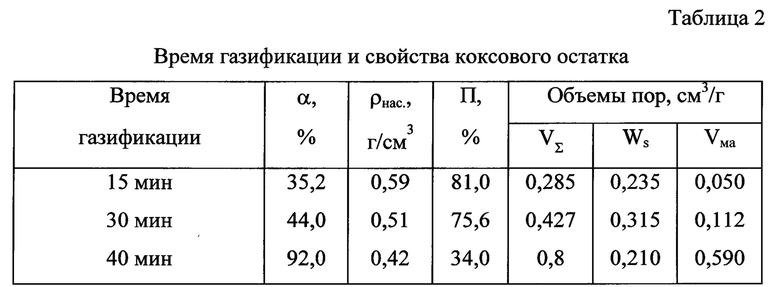

3. Пример газификации полукокса с получением из него активированного угля (АО «ЭНИН»).

Газификация производилась в режиме слоя взвешенного «острой» струей перегретого водяного пара. В газификатор, размещенный в нагревательной печи, помещали порцию полукокса, которую нагревали до температуры 500-600°С и сверху на слой полукокса подавали поток водяного пара, нагретого до 800-900°С при атмосферном давлении. Подача струи водяного пара на поверхность слоя полукокса обеспечивает его перевод в состояние взвешенного слоя, что создает условия для интенсивного тепло- и массопереноса. Частицы полукокса быстро прогреваются до требуемой температуры, углерод вступает во взаимодействие с водяным паром по реакции С+H2O=СО+Н2 с получением водяного (синтез) газа. Длительность процесса газификации зависит от температуры и соотношения пар/полукокс.

Результаты опытов представлены в таблице 2.

Условные обозначения:

α - степени газификации при активации;

П - прочность;

ρнас - насыпная плотность;

V∑ - суммарный объем пор;

WS - объем сорбирующих пор;

VMA - объем микропор.

Из анализа результатов следует, что при прекращении процесса на уровне значения степени газификации ~ 50% коксовый остаток представляет собой достаточно качественный активированный уголь. При дальнейшем нагреве происходит увеличение доли макропор за счет выгорания стенок пористой структуры коксовой частицы, и при определенной продолжительности процесса степень газификации углерода составит 100%.

Таким образом:

Задача обеспечения экологической безопасности окружающей среды в предлагаемом способе достигается за счет того, что:

- На первой стадии пиролиза, предшествующей термическому разложению основной массы твердой органики из отходов в газовую фазу помимо водяного пара и неорганических газов (СО2, СО, H2S, NH3), выводится основная масса хлора в виде HCl, что, в значительной степени, исключает возможность образования ПХДЦ/Ф на последующих стадиях процесса и обогащает ПГС, получаемую на второй стадии пиролиза. При дальнейшем пиролизе в интервале температуры 350-600°С оставшаяся часть хлора выходит с основной массой летучих горючих продуктов, которые сгорают в факеле горелочного устройства, а соединения хлора улавливаются и нейтрализуются щелочным раствором в скруббере.

- Выделяющиеся на второй стадии пиролиза отходов газообразные углеводородные продукты в виде концентрированной ПГС сжигаются при температуре 1000-1350°С, что гарантирует огневое обезвреживание продуктов горения.

- Принципиально важным является то, что максимально дехлорированный твердый остаток пиролиза, содержащий углерод и продукты уплотнения органического вещества отходов, отделяется от парогазовой смеси, в связи с чем в значительной степени ликвидируется основа для образования диоксинов при охлаждении продуктов сгорания в области температур 250-450°С;

- Комплексная очистка дымовых газов в системе газоочистки в конечном счете обеспечивает их экологическую безопасность.

Паровая газификация коксового остатка пиролиза при температуре 800-900°С и необходимой продолжительности позволяет полностью израсходовать коксовый остаток по реакции С+H2O=СО+Н2 с получением водяного (синтез) газа, который после очистки от водяных паров используется для получения электроэнергии.

Неполная паровая газификация позволяет получать коксовый остаток в виде активированного угля, который может быть использован для доочистки дымовых газов.

Задача получения экономического эффекта достигается за счет использования в качестве энергоносителя теплового потенциала утилизируемых отходов, что позволяет обеспечивать автотермичность процесса, так как использовать внешнее топливо необходимо только для пуска и разогрева установки. Экономический эффект достигается также за счет получения водяного (синтез) газа, который после очистки от водяных паров используется для получения электроэнергии. Экономический эффект достигается также за счет уменьшения металлоемкости теплообменника и удешевления системы газоочистки за счет использования собственного активированного угля, а также за счет повышения срока службы оборудования из-за снижения коррозионной активности газовых потоков.

Таким образом, совокупность указанных существенных признаков обеспечивает экологически безопасную термическую утилизацию хлорсодержащих медицинских отходов путем создания условий, максимально исключающих возможность образования диоксинов (ПХДД/Ф), делает возможным получение собственного средства (активированного угля) для доочистки дымовых газов и обеспечивает автотермичность процесса за счет собственных энергоресурсов.

Источники информации:

1. Патент РФ №2645057. Способ утилизации медицинских и биологических отходов.

2. Ballschmiter K., Swerev М. // Z. Anal. Chem. - 1987. - V. 328. - Р. 125-127.

3. Shaub W.M., Tsang W. Physical and Chemical Properties of Dioxins in Relation to the their Disposal.// Human and Environmental Risks of Chlorinated Dioxins and Related Compounds. - N-Y:Plenum Press, 1983. - P. 731-748.

4. G. Yan, D. Chen, L. In, Z. Wang, L. Zhao, J. Y. Wang. High efficiency chlorine removal from polyvinyl chloride (PVC) pyrolysis with a gas-liquid fluidized bed reactor. //Waste Manag., 2014, Jun 14, 34(6), pp. 1045-1050.

5. Патент РФ №2556934. Способ термического разложения отходов, содержащих поливинилхлорид.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| Установка для утилизации твердых медицинских отходов | 2018 |

|

RU2711422C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Способ утилизации медицинских и биологических отходов | 2016 |

|

RU2645057C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2151958C1 |

| Способ и устройство для исследования процесса термического разложения органических материалов | 2019 |

|

RU2721617C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

Изобретение относится к области термической утилизации медицинских отходов, в том числе хлорсодержащих. Техническим результатом является создание условий, минимизирующих возможность образования диоксинов, обеспечение экологически безопасных выбросов, получение материалов для доочистки дымовых газов и обеспечение автотермичности процесса. Отходы подвергают термическому разложению в двух размещенных в камере обогрева и расположенных друг над другом низкотемпературной и высокотемпературной камерах термического разложения (КТР) в условиях движущегося сверху вниз слоя твердого материала, скорость движения которого задают регулятором движения. Обе КТР обогревают теплом от сжигания газообразных продуктов пиролиза. Температуру в низкотемпературной КТР, которая не превышает 350°С, регулируют расходом воздуха, подаваемого в верхнюю часть обогревательной камеры. Газообразные продукты, выведенные из низкотемпературной КТР, промывают водным щелочным раствором, а несконденсировавшиеся при промывке газообразные продукты сжигают совместно с основной частью газообразных продуктов пиролиза. Образующиеся при сжигании газообразных продуктов пиролиза дымовые газы охлаждают в теплообменнике, очищают в системе газоочистки и выводят в атмосферу. Твердый остаток выводят из высокотемпературной КТР отдельно от газообразных продуктов, отделяют неорганические включения, а коксовый остаток газифицируют перегретым водяным паром при атмосферном давлении и температуре 800-900°С до полного или частичного исчерпания углерода. Образовавшийся после частичной газификации углерода активированный уголь используют для доочистки дымовых газов, а горючий водяной (синтез) газ освобождают от паров воды, компримируют и направляют на сжигание в генератор электроэнергии. 3 з.п. ф-лы, 2 табл., 1 ил.

1. Способ утилизации твердых хлорсодержащих медицинских отходов, включающий их термическое разложение без доступа воздуха (пиролиз) с образованием газообразных и твердых продуктов, сжигание продуктов пиролиза, охлаждение и очистку дымовых газов, отличающийся тем, что отходы подвергают термическому разложению в последовательно расположенных низкотемпературной и высокотемпературной камерах термического разложения (КТР), обогреваемых снаружи теплом от сжигания газообразных продуктов пиролиза, выведенных из высокотемпературной КТР, температура в которой не превышает 600°С, а температура в низкотемпературной КТР не превышает 350°С, газообразные продукты, выведенные из низкотемпературной КТР, промывают водным щелочным раствором, несконденсировавшиеся при промывке газообразные продукты сжигают совместно с основной частью газообразных продуктов пиролиза, образующиеся при сжигании газообразных продуктов пиролиза дымовые газы охлаждают в теплообменнике, очищают в системе газоочистки и выводят в атмосферу, твердые продукты пиролиза выводят из высокотемпературной секции КТР отдельно от газообразных продуктов, выделяют из них неорганические включения, а коксовый остаток подвергают паровой газификации в отдельном устройстве.

2. Способ по п. 1, отличающийся тем, что процесс пиролиза проводят в двух размещенных в камере обогрева и расположенных друг над другом камерах термического разложения, в условиях движущегося слоя твердого материала, скорость движения которого задают регулятором движения материала.

3. Способ по пп. 1, 2, отличающийся тем, что температуру в верхней низкотемпературной КТР регулируют изменением количества воздуха, подаваемого воздушным регулятором температуры в верхнюю часть камеры обогрева.

4. Способ по пп. 1-3, отличающийся тем, что образующийся при пиролизе коксовый остаток газифицируют перегретым водяным паром при атмосферном давлении при температуре 800-900°С до исчерпания примерно половины углерода, образующийся активированный уголь используют для доочистки дымовых газов, а образующийся при газификации горючий водяной (синтез) газ освобождают от паров воды, компримируют и направляют на сжигание в генератор электроэнергии.

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ОТХОДОВ, СОДЕРЖАЩИХ ПОЛИВИНИЛХЛОРИД | 2010 |

|

RU2556934C2 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| Способ термической переработки пылевидного твердого топлива | 1976 |

|

SU1120009A1 |

| Способ утилизации медицинских и биологических отходов | 2016 |

|

RU2645057C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

Авторы

Даты

2019-09-17—Публикация

2019-04-25—Подача