Изобретение относится к нефтехимической промышленности, а именно к способам переработки тяжелых нефтяных отходов (нефтешлам, кислый гудрон), и может быть использовано для получения жидких (смола) и твердых (полукокс) продуктов. Полукокс может применяться в качестве углеродистого восстановителя в производстве ферросплавов и в цветной металлургии, технологического сырья для производства активных углей, отощающей добавки к шихтам для коксования каменных углей и других промышленных нужд, а также для энергетических целей, в частности, для производства бытового топлива. Смола может применяться в качестве энергетического топлива, как связующее в дорожном строительстве и производстве брикетированного топлива, а также (после фракционирования и гидроочистки) в качестве компонентов моторных топлив.

В условиях постепенного истощения природных запасов нефти и заметной тенденции удорожания стоимости нефтепродуктов, актуален поиск альтернативных источников производства углеводородов.

Нетрадиционным источником получения углеводородов могут быть разнообразные отходы нефтедобычи и нефтепереработки, в частности, нефтешламы и кислые гудроны. Не менее важной стороной утилизации этих отходов является решение экологических проблем, связанных с их хранением. Так, например, только на нефтеперерабатывающих предприятиях России в прудах-накопителях хранится свыше 1 млн. тонн кислых гудронов и ежегодно накапливается до 600 тысяч тонн нефтешламов. Состав этих отходов достаточно разнообразен: они содержат (%мас.) 10 - 56% нефтепродуктов, 30 - 85% воды, 1,3-46% минеральных примесей, в кислых гудронах, кроме того, может содержаться 35 - 40% сульфокислот и до 45% свободной серной кислоты.

Типичный состав образцов некоторых кислых гудронов (КГ) и нефтешламов (НШ) приведен в табл.1

В настоящее время для глубокой переработки тяжелых нефтяных остатков (ТНО) в светлые дистилляты наиболее широко используются процессы термического и каталитического крекинга и гидрокрекинга. Такие процессы характеризуются хорошим качеством получаемых продуктов, однако требуют тщательной подготовки сырья (деминерализации, деметаллизации и т.д.), применения специальных катализаторов, высоких давлений (6-25 МПа), большого расхода молекулярного водорода -и, как следствие, высоких инвестиций. Учитывая приведенные выше свойства НШ и КГ (в первую очередь, большое содержание воды и минеральных примесей, присутствие серной кислоты и т.д.), применение известных способов переработки ТНО в данном случае невозможно.

Традиционные процессы термической переработки твердых топлив (коксование, полукоксование, высокоскоростной пиролиз и др.) характеризуются низкими показателями по выходу и качеству жидких продуктов. Для улучшения этих показателей предложен и опробован ряд способов, основанных на каталитическом гидрировании молекулярным водородом или использовании органических веществ - доноров водорода. При этом получают газообразные, жидкие продукты и. твердый остаток. В основном, в качестве доноров водорода используются конденсированные нафтено-ароматические углеводороды или их смеси, получаемые при гидрировании и рециркуляции собственных жидких продуктов. Их выход и качество зависят от условий процесса: температуры, давления, продолжительности, соотношения количеств твердого топлива и жидкой донорно-водородной добавки, природы донора и крекируемого вещества (уголь или сланец).

Как правило, при переработке углей и сланцев с донорами водорода исходная сырьевая смесь готовится в виде пасты, что требует применения специальных насосов для перекачки высоковязких продуктов. Более технологичным представляется использование сырьевой смеси в виде сыпучего (гранулированного) порошка. Такую смесь можно дозировать в реактор более простым шнековым питателем. Кроме того, гранулированную смесь проще обезвоживать, например, в аппаратах кипящего слоя.

В предлагаемом способе в качестве донора водорода используются нефтешламы и кислые гудроны различного происхождения, таким образом, отпадает необходимость в приготовлении специального донора водорода. При этом одновременно решается задача нейтрализации серной кислоты и сульфокислот, содержащихся в кислом гудроне, за счет их реакции с карбонатной составляющей минеральной части твердого топлива.

Известны способы переработки тяжелых нефтяных остатков в присутствии органоминерального катализатора на установках термического крекинга, которые кроме смесителя сырья, печи нагрева сырьевой смеси с реакционной камерой, включают дезинтеграторы, выносные реакторы, сепараторы, атмосферную колонну для разделения продуктов термокрекинга (Патенты РФ №2178446 и 2178447, БИ №2 (II) 2002). Аппаратурное оформление способов является достаточно сложным.

Наиболее близким к заявляемому способу является способ получения жидких продуктов из тяжелых нефтяных остатков совместной переработки тяжелых нефтяных остатков в смеси с сапропелитами (горючими сланцами, богхедами, каннелями) - патент РФ №2178448, БИ №2 (И) 2002 - прототип, который заключается в приготовлении гомогенной смеси из ТНО и специально высушенного и подвергнутого механохимической обработке в инертной среде в вибромельнице тонкоизмельченного сапропелита (размером частиц 20-30 мкм) с последующим термокрекингом полученной смеси при 390-420°C и 0,2-0,5 МПа и разделением продуктов крекинга, Вибромельница работает в потоке с виброситом, а непрерывную подачу компонентов на смешение ведут шнековым питателем с регулируемой скоростью подачи.

Недостатки прототипа: сложное аппаратурное оформление процесса, необходимость тщательной подготовки сырьевой смеси к термопереработке (сушка в инертной среде, очень тонкое измельчение сапропелита, необходимость проведения процесса в инертной среде, необходимость использования водяного пара для выделения из крекинг-остатка отработанного органоминерального катализатора. Способ имеет очень существенный недостаток - добавка сапропелита к тяжелым нефтяным остаткам составляет всего 8-12 мас.%, и даже в этих условиях получаемые крекинг-остатки ввиду их высоких температур размягчения и хорошей адгезии к металлу трудно удалять из реактора.

Задачей изобретения является разработка эффективного способа термохимической безотходной переработки нефтяных шламов и кислых гудронов для получения жидких продуктов и твердых остатков.

Высокая экологичность и низкая коррозия процесса обеспечивается тем, что карбонатная составляющая твердого топлива используется для нейтрализации свободной серной кислоты и сульфокислот, содержащихся в кислых гудронах и нефтешламах. Это снижает агрессивное воздействие на аппаратуру кислых компонентов гудронов и нефтешламов.

Кроме того, полученный в результате осуществления способа горючий газообразный продукт термокрекинга направляют на сжигание, а дымовые газы сжигания газообразных продуктов термокрекинга - сырьевой смеси используют для обогрева реакторов барабанного типа.

Безотходность процесса обусловлена тем, что все продукты термохимической переработки нефтяных шламов и кислых гудронов в смесях с твердым природным топливом имеют применение - смола и полукокс - целевые продукты процесса, а газообразные - технологический агент и теплоноситель.

Техническим результатом от использования изобретения является

1. Увеличение выхода целевого продукта по отношению к крекингу (полукоксованию) природных твердых топлив (углей, сланцев) при одновременном расширении сырьевой базы (использование углей и горючих сланцев);

2. Расширение ассортимента остаточного нефтяного сырья за счет использования нефтяного шлама и кислого гудрона (20-50% в сырьевых смесях);

3. Упрощение подготовки и дозирования исходной сырьевой смеси;

4. Упрощение аппаратурного оформления;

Задача решается, а технический результат достигается тем, что в предлагаемом способе природное твердое топливо, измельченное до класса крупности минус 3 мм, в смеси с нефтешламами и кислыми гудронами в соотношении от 1:1 до 5:1 по массе, подвергают термической обработке при температурах предпочтительнее 450-500°C в реакторах барабанного типа с внешним обогревом. Образующийся при этом высококалорийный газообразный продукт термокрекинга сжигается далее в топке для получения теплоносителя, используемого для обогрева в реакторах барабанного типа.

Способ термохимической безотходной переработки нефтяных шламов или кислых гудронов для получения жидких продуктов и твердых остатков заключается в том, что природное твердое топливо, измельченное до класса крупности минус 3 мм, в смеси с нефтешламами или кислыми гудронами в заданном соотношении подвергают термической обработке при температуре предпочтительно 450-500°C в реакторах барабанного типа, обогреваемых газовым теплоносителем, с получением горючих газообразных продуктов, жидких продуктов (смолы) и твердого коксозольного остатка (полукокса).

В качестве твердого топлива берут уголь низкой или средней стадии метаморфизма.(бурые Подмосковного или Канско_Ачинского бассейнов (КАБ) и каменные марки Д (длиннопламенные), например Черемховского месторождения)

В качестве твердого топлива берут рядовой горючий сланец различных генетических типов (карбонатный, силикатный, алюмосиликатный, алюмо-силикатно-карбонатный различных месторождений мира, а именно алюмосиликатный углистый сланец производства ООО» Шубарколь-Комир» Казахстана, карбонатный прибалтийский сланец (Россия и Эстония),карбонатно-силикатный из месторождения Ирати в Бразилии, силикатный углистый сланец из индонезийских месторождений Западной Суматры, алюмо-силикатно-карбонатный сланец из республики Беларусь

В качестве газового теплоносителя для обогрева реакторов барабанного типа используют дымовые газы сжигания газообразных продуктов термокрекинга сырьевой смеси.

По предлагаемому способу без применения методов деасфальтизации и деминерализации, без использования водорода и дорогих катализаторов можно перерабатывать в ценные химические продукты широкий ассортимент смесей нефтеотходов со сланцами или углями.

Пример 1

Термокрекинг смесей нефтеотходов (нефтешламов (НШ) и кислых гудронов (КГ)) с твердым природным топливом проводился на модельной установке периодического действия. Установка снабжена реактором с внешним обогревом и перемешивающим устройством, контролем температуры в зоне термокрекинга, системой загрузки сырьевой смеси и выгрузки твердого коксозольного остатка (полукокса). Предусмотрен отвод и конденсация жидких продуктов термокрекинга, а также сбор газообразных продуктов в газометр. Реактор термокрекинга рассчитан на полукоксование от 2 до 3 кг сырьевой смеси.

Сырьевая смесь готовилась смешением 0,5 кг нефтешлама (образец №2, табл.1) и 2 кг бурого угля Бородинского месторождения Канско-Ачинского бассейна (фракция минус 3 мм), имеющего следующие характеристики:

Для смешения компонентов был использован смеситель пальчикового типа объемом 4 дм3.

Приготовленная сырьевая смесь высушивалась до постоянного веса в вакуум-сушильном шкафу при температуре 85°C. Высушенная смесь загружалась в бункер и подавалась дозатором в нагретый до заданной температуры реактор со скоростью 0,2 кг/мин.

Процесс проводился при температуре 500°C в течение 30 мин. Получаемые жидкие продукты после охлаждения и конденсации непрерывно отбирают в приемник, газообразные продукты термокрекинга собирают в газометр. Остаточный продукт термокрекинга - полукокс - после охлаждения выгружают из реактора.

В результате термокрекинга получены (% мас. на безводную смесь): жидкий продукт (нефтеугольная смола) - 22,5, твердый остаток (полукокс) - 48,6, газ+потери - 27, пирогенетическая вода - 1,9. Полученная смола имеет плотность при 20°C - 0,909 г/см3, содержание серы - 1,2%, выход фракции, выкипающей до 360°C - 53,5%. Характеристика полукокса: зольность - 13,4%, массовая доля серы - 1,15%. Газообразный продукт термокрекинга по данным ГЖХ содержит (%об.): водорода - 33, метана:21,оксида углерода - 11,4, диоксида углерода - 24,7.

Пример 2.

Сырьевая смесь готовилась смешением 0,5 кг кислого гудрона (табл.1) и 2 кг рядового прибалтийского сланца с размером зерна минус 3 мм, имеющим следующие характеристики:

Дальнейшие операции проводились аналогично примеру 1. В результате термокрекинга получено (% мас.): смола - 30,7, полукокс - 52,4, вода пирогенетическая - 5,4, газообразные продукты термокрекинга и потери - 11,5.

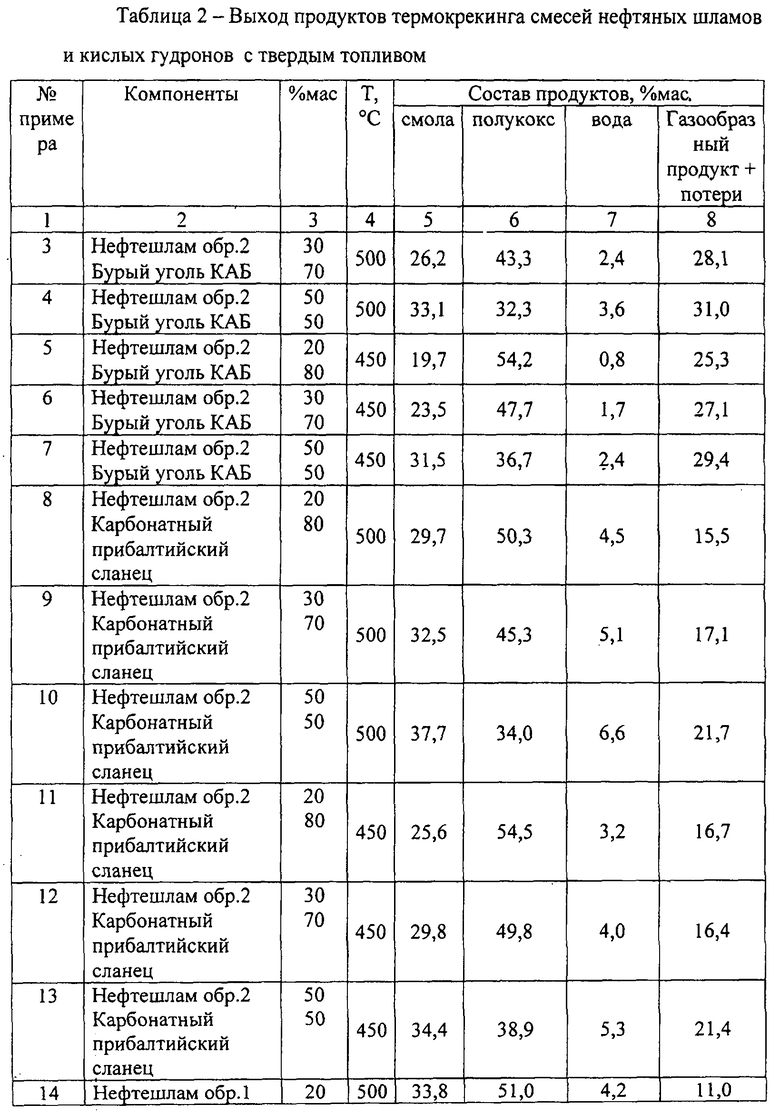

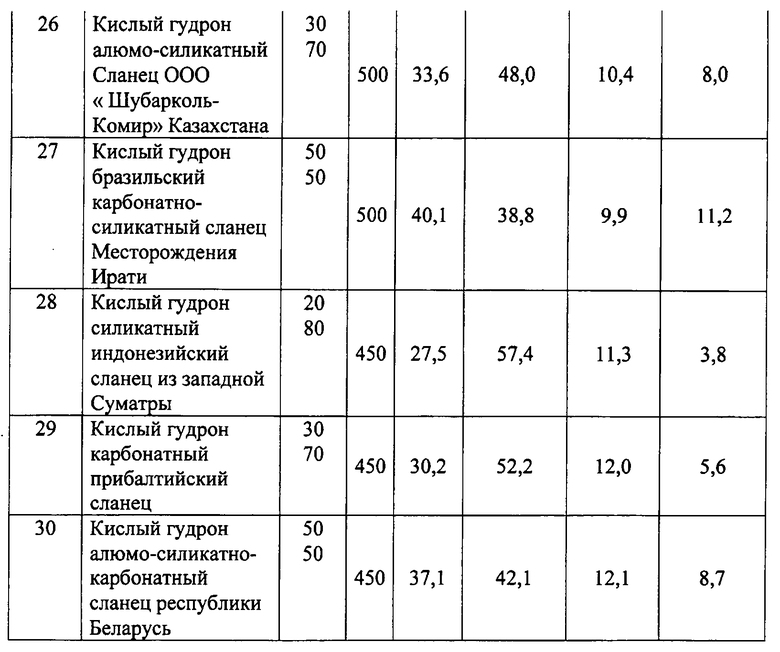

Примеры 3-30 (табл.2) проводились аналогично примеру 1 с варьированием состава сырьевой смеси и температуры процесса.

Как видно из приведенных в табл.2 результатов, при термокрекинге смесей нефтешламов и кислых гудронов с твердым топливом в зависимости от соотношения компонентов и температуры процесса выход смолы колеблется от 19,7 до 44,5% мас., а выход полукокса - от 32,3 до 57,4% мас. в расчете на безводную исходную смесь. Таким образом, в зависимости от потребности можно направлять процесс в сторону преимущественного получения жидких или твердых продуктов, изменяя соотношение компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2014 |

|

RU2560155C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ВИХРЕВОГО РЕАКТОРА (ВР) | 2010 |

|

RU2448153C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345119C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

Изобретение относится к нефтехимической промышленности и может быть использовано для получения жидких и твердых продуктов совместной термохимической переработкой нефтешлама или кислого гудрона в смесях с твердым природным топливом в реакторах, обогреваемых газовым теплоносителем. Способ заключается в том, что измельченное природное топливо в смеси с нефтешламами или кислыми гудронами, взятые в соотношении от 1:1 до 5:1 по массе, подвергают термической обработке при температурах предпочтительно 450-500°С в реакторе барабанного типа с внешним обогревом, обогреваемые газовым теплоносителем, с получением горючего газообразного продукта, жидких продуктов и твердого коксозольного остатка, при этом горючий газообразный продукт направляют на сжигание, а дымовые газы сжигания газообразных продуктов термокрекинга сырьевой смеси используют для обогрева реактора барабанного типа. Технический результат - повышение выхода целевого продукта, расширение ассортимента остаточного нефтяного сырья, упрощение аппаратурного оформления. 3 з.п. ф-лы, 2 табл., 30 пр.

1. Способ термохимической переработки нефтешлама или кислого гудрона в смесях с твердым природным топливом для получения жидких продуктов и твердых остатков, отличающийся тем, что измельченное природное топливо в смеси с нефтешламами или кислыми гудронами взятые в соотношении от 1:1 до 5:1 по массе, подвергают термической обработке при температурах предпочтительно 450-500°С в реакторе барабанного типа с внешним обогревом, обогреваемые газовым теплоносителем, с получением горючего газообразного продукта, жидких продуктов и твердого коксозольного остатка, при этом горючий газообразный продукт направляют на сжигание, а дымовые газы сжигания газообразных продуктов термокрекинга сырьевой смеси используют для обогрева реактора барабанного типа.

2. Способ по п.1, отличающийся тем, что природное твердое топливо измельчают до класса крупности минус 3 мм.

3. Способ по п.1, отличающийся тем, что в качестве природного твердого топлива берут уголь низкой или средней стадии (бурый и/или каменный) метаморфизма.

4. Способ по п.1, отличающийся тем, что в качестве твердого топлива берут рядовой горючий сланец различных генетических типов, а именно карбонатный, силикатный, алюмо-силикатный, алюмо-силикатно-карбонатный различных месторождений мира.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178448C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТОПЛИВНЫХ СЛАНЦЕВ | 1999 |

|

RU2155796C1 |

| US 20110230688 A1, 22.09.2011. | |||

Авторы

Даты

2013-12-27—Публикация

2012-10-10—Подача