Изобретение относится к строительству и может быть использовано в нефтяной промышленности при производстве работ по ремонту оснований вертикальных цилиндрических металлических резервуаров для восстановления их несущей способности.

При длительной эксплуатации вертикальных цилиндрических стальных резервуаров для нефтепродуктов и нефти наблюдаются некоторые изменения в основных конструктивных элементах. При длительной эксплуатации резервуарного парка (30 и более лет) в основаниях резервуара такой конструкции наблюдается просадка грунтового основания фундамента или внутренней грунтовой части кольцевого фундамента, что приводит к деформации металлического днища резервуара в период заполнения емкости нефтепродуктами, сопровождающейся его изгибом в сторону просадки грунта. После освобождения емкости от нефтепродуктов происходит резкое всхлапывание деформированного днища, сопровождающееся его подъемом несколько выше расчетного положения. Со временем амплитуда таких колебаний «хлопунов» постепенно нарастает. Такие знакопеременные деформационные изгибы днища могут привести к локальным разрывам сварных соединений.

Известен способ ремонта металлических резервуаров, включающий укладку на его днище гидрофобного грунта с последующим настилом на нем нового днища, в котором после укладки гидрофобного слоя монтируют систему сообщенных между собой трубок с отверстиями по длине, а на внутреннюю сторону нового днища в процессе настила прикрепляют гасители колебаний, а после настила днища по системе трубок наносят на его внутреннюю поверхность антикоррозионное покрытие, а затем по той же системе подают связующий состав, задерживая его под избыточным давлением до фиксации (SU, авторское свидетельство №1390331, Е04Н 7/04, Опубл. 23.04.1988, Бюл. №15).

Недостатками данного способа ремонта металлических резервуаров являются большая трудоемкость, большой объем сварочно-монтажных работ и низкое качество ремонта. Следует отметить, что при наличии критических значений просадки грунта в основании металлических резервуаров данный способ не обеспечивает восстановление требуемых параметров состояния грунтового основания, что в дальнейшем в процессе эксплуатации металлического резервуара может привести к возможной деформации днища резервуара в период его заполнения, сопровождающей его изгибом в сторону просадки грунта.

Известен способ ремонта металлических резервуаров, включающий подъем резервуара, замену изношенных элементов, восстановление фундамента и гидрофобного слоя, в котором перерезают днище по периметру резервуара, отступив от стенки на ширину окраек, намечают проемы на расстоянии, кратном ширине проката листов, из которых сделаны окрайки днища, поднимают стенку резервуара до проектной отметки и устанавливают под нее в промежутке между намеченными проемами рядом с домкратами наборные неподвижные опоры, прорезают намеченные проемы, производят ремонт окраек днища, восстанавливают фундамент, снимают резервуар с опор, удаляют домкраты, производят цикл операций по ремонту в промежутке между отремонтированными участками, затем повторяют весь цикл работ до завершения ремонта (RU, патент №2256757, Е04Н 7/04, Опубл. 20.07.2005, Бюл. №20).

Недостатками такого способа ремонта металлических резервуаров являются, во-первых, необходимость подъема резервуара на отдельных участках с помощью домкратов в пределах величины осадки, что может привести к изменению геометрической формы резервуара и повреждению его внутренней технологической начинки и понтона. Во-вторых, ограниченная высота подъема резервуара на отдельных участках в пределах величины осадки несколько затрудняет производство работ по восстановлению фундамента и гидрофобного слоя в ограниченном пространстве, что в свою очередь может отрицательно сказаться на качестве ремонтных работ.

Известен способ ремонта основания стальных резервуаров, заключающийся в том, что по периметру наружных стенок резервуара приваривают посредством стальных накладок и вертикальных пластин вертикальные ребра жесткости и горизонтальные связи, выполненные из швеллеров или двутавровых балок, к нижним торцам вертикальных ребер жесткости приваривают упоры, подкрепленные треугольными вертикальными пластинами из листовой стали, изнутри резервуара к днищу приваривают посредством горизонтальных стальных накладок два взаимно перпендикулярных внутренних ребра жесткости, выполненные из двутавровых балок, которые соединяют в центре посредством крепежной рамки, затем с помощью домкратов резервуар приподнимают до уровня относительно наивысшей точки окрайки днища и фиксируют в горизонтальном положении с помощью металлических или деревянных клиньев, а по центру внутри резервуара устанавливают направляющую стойку из металлической трубы, в которую через отверстие в днище вставляют центрирующую стойку из металлической трубы меньшего диаметра, снабженную наконечником, и через монтажный люк устанавливают на стойке на уровне проектной отметки фиксирующее устройство, состоящее из болтового соединения и уголка, отверстие закрывают круглой пластиной, которую приваривают по ее периметру, после чего поднимают резервуар домкратами на высоту не менее 400 мм, и устанавливают ограничители из сборных железобетонных плит на существующее грунтовое основание или фундамент, выполняют на основании по периметру днища резервуара кольцевую металлическую опалубку и заполняют зазор между проектной отметкой днища резервуара и деформированным основанием гидроизолирующим составом, который разравнивают и уплотняют посредством виброрейки, перемещающейся по контуру кольцевой металлической опалубки, затем демонтируют ограничители и опускают резервуар на грунтовое основание или фундамент (RU, патент №2626504, Е04Н 7/06, Опубл. 28.07.2017, Бюл. №22).

При данном способе ремонта основания стальных резервуаров использование дополнительных элементов жесткости, с одной стороны, возможно позволит обеспечить геометрическую неизменяемость формы, положения внутренней технологической начинки и понтона, исключить деформации конструкций при подъеме резервуара домкратами на высоту не менее 400 мм, но с другой стороны, необходимость приварки элементов жесткости и непосредственно самих сварочных работ, а в последующем необходимость демонтажа этих элементов жесткости связаны с большим объемом как подготовительных работ, так и работ по завершению ремонта основания стальных резервуаров. К недостатку данного способа можно также отнести то, что даже при подъеме резервуара домкратами на высоту не менее 400 мм и при использовании виброрейки, перемещающейся по контуру кольцевой металлической опалубки, для разравнивания и уплотнения гидроизолирующего состава достаточно сложно обеспечить качественное заполнение зазора между проектной отметкой днища резервуара и деформированным основанием гидроизолирующим составом в ограниченном пространстве. Кроме того, следует также отметить возможность образования деформаций и напряжений при приварке элементов жесткости.

Наиболее близким к заявленному является способ ремонта металлических резервуаров, который заключается в том, что при значительной неравномерной осадке основания резервуар поднимают домкратами, подводят под днище по окружности стенки сборные железобетонные плиты трапециевидной формы и укладывают по ним гидроизолирующий слой, при неравномерной осадке основания резервуара, превышающей допустимые значения, ремонт осуществляют путем подъема резервуара (на участке осадки) с помощью домкратов и подбивки под днище гидроизолирующего грунта (РД 34.21.526-95 «Типовая инструкция по эксплуатации металлических резервуаров для хранения жидкого топлива и горячей воды. Строительные конструкции» - М.: СПО ОРГРЭС, 1995 г.). Для подбивки, исправления песчаной подушки и заполнения пустот под днищем и в местах хлопунов применяют гидроизолирующий («черный») грунт, состоящий из супесчаного грунта и вяжущего вещества. Грунт для приготовления гидроизолирующего слоя имеет следующий состав (по объему): а) песок крупностью 0,1-2 мм - от 80 до 85%; б) песчаные, пылеватые и глинистые частицы крупностью менее 0,1 мм - от 40 до 15%. В качестве вяжущего вещества для гидроизолирующего грунта применяют жидкие битумы (ГОСТ 11955-82 «Битумы нефтяные жидкие дорожные») и каменный деготь (ГОСТ 4641-80). При этом зазоры между железобетонным кольцом основания и днищем у резервуаров объемом 10000 м3 и выше устраняют путем подбивки под днище бетона марки не ниже 100.

Недостатками такого способа ремонта металлических резервуаров являются, во-первых, необходимость подъема резервуара (на участке осадки) с помощью домкратов для производства ремонтных работ, что может привести к изменению его геометрической формы и повреждению его технологического оборудования. Во-вторых, ограниченная высота подъема резервуара на участке осадки несколько затрудняет производство работ по подбивке под днище гидроизолирующего грунта, исправлению песчаной подушки и заполнения пустот под днищем и в местах хлопунов из-за ограниченности пространства. Это может отрицательно сказаться на качестве ремонтных работ. При этом возможна неравномерная подбивка гидроизолирующего грунта или бетона на различных участках, что может привести к отсутствию плотного прилегания днища резервуара и в процессе дальнейшей эксплуатации резервуара не исключает неравномерную осадку.

В основу изобретения положена техническая проблема, заключающаяся в создании способа ремонта основания вертикальных металлических резервуаров для нефтепродуктов и нефти, обеспечивающего без внесения в конструкцию каких-либо существенных изменений, без подъема и использования грузоподъемных механизмов ремонт основания вертикальных металлических резервуаров любого объема и любых размеров, восстанавливая несущую способность основания резервуаров путем устранения просадки грунтового основания фундамента или внутренней грунтовой части кольцевого железобетонного фундамента и создания превентивной антикоррозионной защиты на длительный период эксплуатации резервуаров.

При этом техническим результатом является сокращение сроков проведения ремонтных работ и повышение их качества.

Достижение вышеуказанного технического результата обеспечивается тем, что в способе ремонта основания вертикальных металлических резервуаров для нефтепродуктов и нефти перед восстановлением подушки основания и заполнением пустот под днищем резервуара и в местах хлопунов гидроизолирующим составом в днище резервуара, в его центральной части, вырезают отверстие, производят инструментальное обследование состояния основания, в вырезанное в днище резервуара отверстие устанавливают загрузочное устройство для подачи гидроизолирующего состава под днище резервуара, последующее восстановление подушки основания и заполнение пустот под днищем и в местах хлопунов гидроизолирующим составом производят послойно нагнетанием гидроизолирующего состава под давлением с одновременным или последующим уплотнением вибрированием, нагнетание нижнего слоя гидроизолирующего состава производят под давлением до 6,5 кгс/см2 до выравнивания подушки основания и заполнения пустот под днищем и в местах хлопунов с учетом результатов инструментального обследования состояния основания, при этом в качестве гидроизолирующего состава нижнего слоя используют мелкозернистый бетон, модифицированный водоредуцирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 20-22 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 14-20, после чего производят технологическую выдержку в течение 3-4 часов, после технологической выдержки гидроизолирующего состава нижнего слоя производят нагнетание верхнего слоя гидроизолирующего состава до проектной отметки гидроизолирующего слоя, причем нагнетание верхнего слоя гидроизолирующего состава производят с увеличением давления от 2,5 кгс/см2 в начальной стадии нагнетания до 6,5 кгс/см2 на завершающей стадии нагнетания, при этом в качестве гидроизолирующего состава верхнего слоя используют мелкозернистый бетон, модифицированный пластифицирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 25-30 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 12-16, после отверждения и основной усадки гидроизолирующего состава, используя загрузочное устройство, заполняют образовавшийся усадочный зазор между поверхностью верхнего слоя гидроизолирующего состава и днищем резервуара ингибитором коррозии под давлением до 10 кгс/см2, после чего демонтируют загрузочное устройство и на вырезанное в днище резервуара отверстие устанавливают накладку и приваривают ее к днищу резервуара.

В качестве водоредуцирующей полимерной добавки может быть использован полимерный реагент «Сейсмоплекс» с содержанием до 5-6% от массы вяжущего.

В качестве пластифицирующей полимерной добавки может быть использован полимерный реагент «Клеон SP34» с содержанием до 0,2-0,3% от массы вяжущего.

Ингибитор коррозии может быть использован в виде концентрата.

В качестве ингибитора коррозии может быть использован химический преобразователь ржавчины «НОТЕХ» в виде концентрата.

Наличие в днище резервуара, в его центральной части, отверстия, вырезанного перед восстановлением подушки основания и заполнением пустот под днищем и в местах хлопунов гидроизолирующим составом, инструментальное обследование состояния основания, установка в вырезанное в днище резервуара отверстие загрузочного устройства для подачи гидроизолирующего состава под днище резервуара, выполнение последующего восстановления подушки основания и заполнение пустот под днищем и в местах хлопунов гидроизолирующим составом путем послойного нагнетания гидроизолирующего состава под давлением с одновременным или последующим уплотнением вибрированием, осуществление нагнетания нижнего слоя гидроизолирующего состава под давлением до 6,5 кгс/см2 до выравнивания подушки основания и заполнения пустот под днищем и в местах хлопунов с учетом результатов инструментального обследования состояния основания, используя при этом в качестве гидроизолирующего состава нижнего слоя мелкозернистого бетона, модифицированного водоредуцирующей полимерной добавкой, имеющего плотность 2,3-2,35 г/см3, растекаемость 20-22 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 14-20, осуществление последующей технологической выдержки в течение 3-4 часов, нагнетание после указанной технологической выдержки верхнего слоя гидроизолирующего состава до проектной отметки гидроизолирующего слоя, осуществление нагнетания верхнего слоя гидроизолирующего состава с увеличением давления от 2,5 кгс/см2 в начальной стадии нагнетания до 6,5 кгс/см2 на завершающей стадии нагнетания, использование при этом в качестве гидроизолирующего состава верхнего слоя мелкозернистого бетона, модифицированного пластифицирующей полимерной добавкой, имеющего плотность 2,3-2,35 г/см3, растекаемость 25-30 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 12-16, заполнение с использованием загрузочного устройства после отверждения и основной усадки гидроизолирующего состава образовавшего усадочного зазора между поверхностью верхнего слоя гидроизолирующего состава и днищем резервуара концентратом ингибитора коррозии под давлением до 10 кгс/см2, последующий демонтаж загрузочного устройства и установка на вырезанное в днище резервуара отверстие накладки и приваривание ее к днищу резервуара обеспечивают без внесения в конструкцию каких-либо существенных изменений, без подъема и использования грузоподъемных механизмов ремонт основания вертикальных металлических резервуаров любого объема и любых размеров, восстанавливая несущую способность основания резервуаров путем устранения просадки грунтового основания фундамента или внутренней грунтовой части кольцевого железобетонного фундамента и создания превентивной антикоррозионной защиты на длительный период эксплуатации резервуаров. Это позволяет сократить сроки проведения ремонтных работ и повысить их качество.

Наличие отверстия в днище резервуара в его центральной части, во-первых, обеспечивает возможность проведения инструментального обследования состояния основания, возможность расчета необходимого объема гидроизолирующего состава для восстановления подушки основания и заполнения пустот под днищем резервуара и в местах хлопунов и установления верхней границы нижнего слоя гидроизолирующего состава. Во-вторых, наличие отверстия в днище резервуара в его центральной части обеспечивает при помощи установленного в него загрузочного устройства нагнетание под днище резервуара необходимого для восстановления подушки основания и заполнения пустот под днищем резервуара и в местах хлопунов объема гидроизолирующего состава. Причем нагнетание под днище резервуара необходимого объема гидроизолирующего состава производится без внесения в конструкцию каких-либо существенных изменений, без подъема конструкции и использования грузоподъемных механизмов при небольшом объеме сварочно-монтажных работ. При этом небольшой объем сварочно-монтажных работ исключает возможность образования сварочных деформаций и напряжений, а отсутствие подъема конструкции исключает изменение геометрической формы самого резервуара и повреждение его технологического оборудования. Расположение отверстия в центральной части днища резервуара объясняется тем, что в проектном варианте форма днища и грунтовой подушки под ним представляет из себя низковысотный конус, ориентированный своей вершиной внутрь резервуара, что способствует при нагнетании равномерному распределению по поверхности грунтового конуса основания радиально-кольцевых потоков гидроизолирующего состава, заполнению и выравниванию образовавшихся деформационных пустот. Кроме этого, любые манипуляции в центральной части днища способствуют равномерному воздействию на всю его поверхность и зону сочленение с боковыми стенками резервуара.

Благодаря послойному нагнетанию гидроизолирующего состава под давлением с одновременным или последующим уплотнением вибрированием обеспечивается, во-первых, увеличение уровня водонепроницаемости нижнего слоя гидроизолирующего состава, в качестве которого использован мелкозернистый бетон, модифицированный водоредуцирующей полимерной добавкой, при высокой прочности. В-вторых, обеспечивается повышенный уровень растекаемости, и соответственно, подвижности и распространение гидроизолирующего состава верхнего слоя, в качестве которого использован мелкозернистый бетон, модифицированный пластифицирующей полимерной добавкой, при меньших зазорах между указанным слоем гидроизолирующего состава и днищем в окрайке основания при максимально возможной гидроизоляции днища и достаточно высоком уровне водонепронимаемости слоя без потери его прочности. В-третьих, при совместном действии двух слоев гидроизолирующего состава с различными технологическими параметрами многослойной объемной формы, не подверженной растрескиванию и широкоамплитудным усадочным процессам, обеспечивается дополнительное повышение несущей способности и прочности восстанавливаемого основания резервуара за счет возникновения синергетического эффекта.

Использование в качестве гидроизолирующего состава нижнего слоя мелкозернистого бетона, модифицированного водоредуцирующей полимерной добавкой, имеющего плотность 2,3-2,35 г/см3, растекаемость 20-22 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 14-20, обеспечивает создание изолирующего несущего слоя, являющегося опорой для обустройства конструкции двухслойного основания емкости, и обладающего высокой адгезией с твердым минеральным, а при наличии, и с бетонным кольцевым основанием емкости, а также высокой аутогезией с закачиваемым в последующем верхним слоем гидроизолирующего состава и повышенной устойчивостью к периодически возникающим высоким динамическим нагрузкам.

Давление при нагнетании нижнего слоя гидроизолирующего состава до 6,5 кгс/см2 обеспечивает высокую скорость закачки, не допускающую загустения композиции в нагнетательной системе и нежелательную аэрацию при растекании под днищем емкости.

При этом обработка вибрационным способом нижнего слоя гидроизолирующего состава обеспечивает более полное заполнение элементов микрорельефа поверхностей, выравнивание слоя по верхней границе и удаления воздушно-газовой составляющей с последующим уплотнением мелкозернистого бетона, модифицированного водоредуцирующей полимерной добавкой, использованного в качестве гидроизолирующего состава нижнего слоя.

Технологическая выдержка после нагнетания нижнего слоя гидроизолирующего состава в течение 3-4 часов необходима для исключения нарушения структуры твердеющего мелкозернистого бетона, используемого в качестве гидроизолирующего состава, и в тоже время, не препятствует возникновению прочного контакта между слоями, обеспечивающегося формированием активной диффузионной зоны.

Использование в качестве гидроизолирующего состава верхнего слоя мелкозернистого бетона, модифицированного пластифицирующей полимерной добавкой, имеющего плотность 2,3-2,35 г/см3, растекаемость 25-30 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 12-16, обеспечивает создание в пространстве между днищем емкости и поверхностью нижнего гидроизолирующего слоя несущего слоя мелкозернистого бетона с высоким уровнем аутогезии на контакте слоев обусловленных протеканием диффузионных процессов, являющегося элементом несущей конструкции гидроизолирующего бетонного основания емкости с повышенной, за счет возникновения синергетического эффекта, устойчивостью к периодически возникающим высоким динамическим нагрузкам.

Осуществление нагнетания верхнего слоя гидроизолирующего состава с увеличением давления от 2,5 кгс/см2 в начальной стадии нагнетания до 6,5 кгс/см2 на завершающей стадии нагнетания обеспечивает равномерное растекание и проникновение в уменьшающиеся зазоры при максимальном удалении от центра основания резервуара, максимальное удаление воздушно-газовой составляющей из верхней конусной части днища и создание избыточного давления для выравнивания днища резервуара и компенсации последующих усадок при созревании мелкозернистого бетона, используемого в качестве гидроизолирующего состава.

При этом обработка вибрационным способом верхнего слоя гидроизолирующего состава способствует его псевдоожижению и проникновению в отдаленные участки пустот под днищем резервуара, обеспечивает выравнивание верхнего слоя по верхней границе, ликвидацию пустот в теле мелкозернистого бетона, модифицированного пластифицирующей полимерной добавкой, использованного в качестве гидроизолирующего состава верхнего слоя, удаление воздушно-газовой составляющей с последующим уплотнением и увеличением несущей способности восстановленного основания.

Одновременно при уплотнении вибрированием происходит механическое проникновение материала верхнего слоя в слабо стабилизированную поверхность нижнего слоя, что в последствии способствует активизации диффузионного процесса и стиранию границы между слоями с образованием многослойного основания под днищем резервуара с высокой несущей способностью.

Заполнение образовавшегося усадочного зазора между поверхностью гидроизолирующего состава и днищем резервуара концентратом ингибитора коррозии после отверждения и основной усадки гидроизолирующего состава обеспечивает создание превентивной антикоррозионной защиты на длительный период эксплуатации резервуаров.

Высокое давление, до 10 кг/см2, при нагнетании концентрата ингибитора коррозии обусловлено высокой вязкостью материала и малым сечением трещинно-порового пространства под днищем емкости, предназначенного для заполнения.

При этом использование ингибитора коррозии обеспечивает холодное фосфатирование с пассивацией поверхности днища резервуара. При этом на поверхности металла образуется защитный слой нерастворимых в воде фосфатов, что исключает корродирование металлической поверхности днища резервуара на длительное время. Мелкокристаллическая структура фосфатной защитной пленки способствует увеличению адгезии на контакте металл-бетон даже при невозможности предварительной механической или абразивно-струйной очистки поверхности металла.

Демонтаж загрузочного устройства, установка на вырезанное в днище резервуара отверстие накладки и приваривание ее к днищу резервуара обеспечивает его герметичность, целостность конструкции и, соответственно, восстановление эксплуатационной способности резервуара.

Использование в качестве водоредуцирующей полимерной добавки полимерного реагента «Сейсмоплекс» с содержанием до 5-6% от массы вяжущего обеспечивает:

- удобство транспортирования и возможность приготовления для использования трехкомпонентной композиции реагента непосредственно перед употреблением на объекте работ;

- возможность эффективного контроля процесса протекания гидратации вяжущего при приготовлении бетона с целью достижения необходимых эксплуатационных характеристик;

- возможность в зависимости от соотношения компонентов варьировать время реакции и физико-механические характеристики конечного продукта.

Использование в качестве пластифицирующей полимерной добавки полимерного реагента «Клеон SP34» с содержанием до 0,2-0,3% от массы вяжущего обеспечивает

- прирост ранней прочности и набор повышенной прочности до 50-70% на 28 сутки в сравнении с основными широко применяемыми в настоящее время суперпластификаторами;

- улучшение реологических характеристик со значительным увеличением времени подвижности и удобоукладываемости бетонной смеси;

- экологическую безопасность при приготовлении бетонных смесей, сооружении бетонных конструкций и их эксплуатации в отличие от наиболее распространенных пластификаторов на нафталин-формальдегидной основе.

Использование ингибитора коррозии в виде концентрата позволяет обеспечить:

- увеличение уровня адгезии с бетоном и металлом днища прокачиваемых для длительной защиты битумных эмульсий;

- преобразование рыхлых продуктов коррозии в инертные фосфатные камни;

- пассивацию очищенных поверхностей в отношении возникновения коррозионных процессов, исключая корродирование металлической поверхности днища резервуара на длительное время.

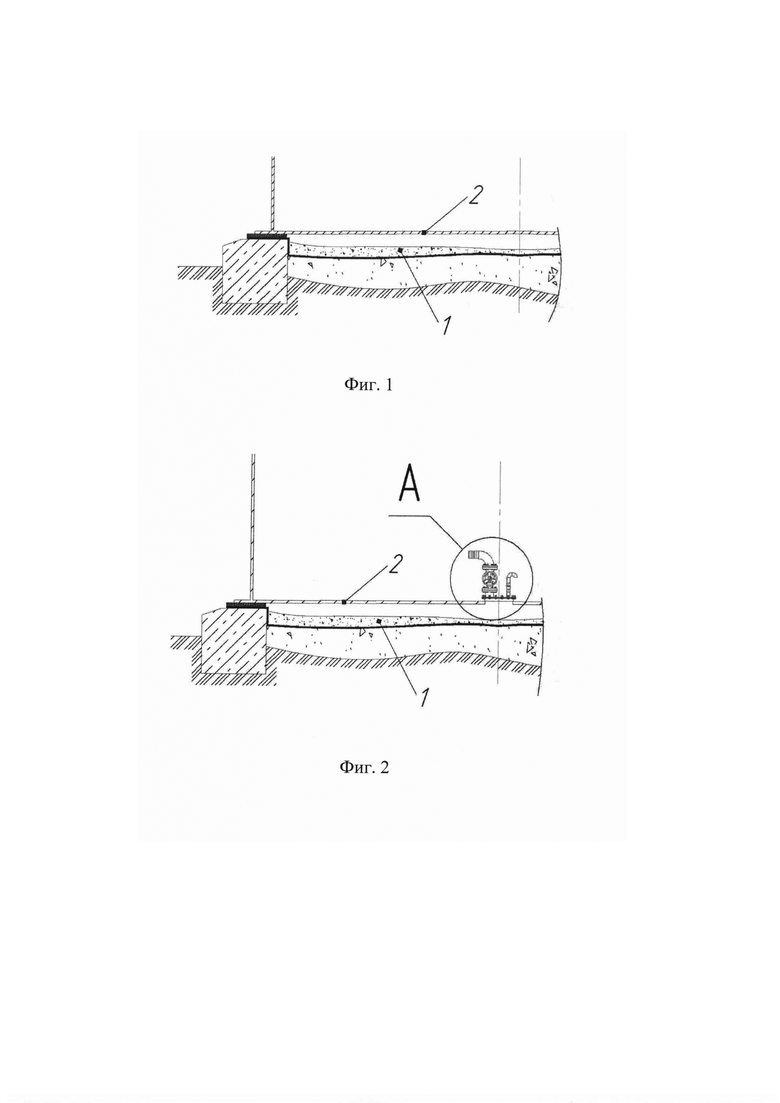

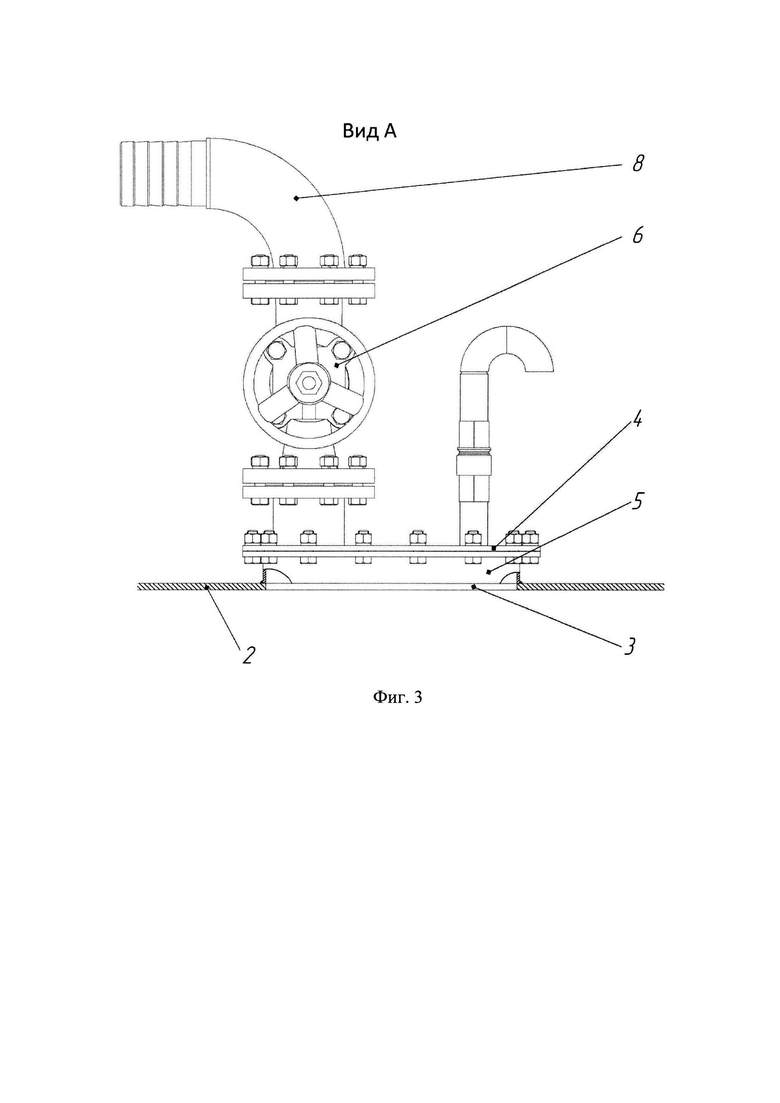

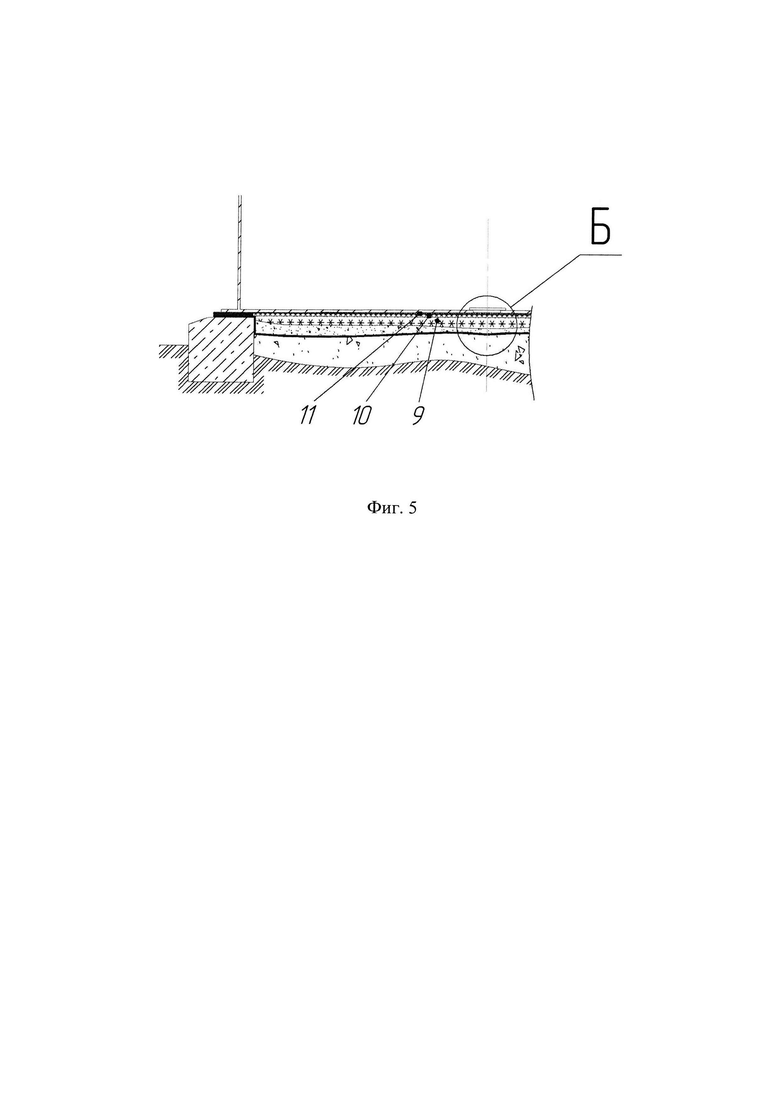

Сущность изобретения поясняется следующими чертежами, иллюстрирующими реализацию способа ремонта основания вертикальных металлических резервуаров для нефтепродуктов и нефти. На фиг. 1 показано основание вертикального металлического резервуара для нефтепродуктов и нефти до начала производства ремонтных работ, поперечный разрез; на фиг. 2 - основание вертикального металлического резервуара для нефтепродуктов и нефти перед началом производства ремонтных работ с установленным загрузочным устройством для подачи гидроизолирующего состава под днище резервуара, поперечный разрез; на фиг. 3 - вид А на фиг. 2, загрузочное устройство для подачи гидроизолирующего состава под днище резервуара, общий вид; на фиг. 4 - загрузочное устройство для подачи гидроизолирующего состава под днище резервуара, вид сверху; на фиг. 5 - основание вертикального металлического резервуара для нефтепродуктов и нефти после производства ремонтных работ, поперечный разрез; на фиг. 6 -вид А на фиг. 5.

Способ ремонта основания вертикальных металлических резервуаров для нефтепродуктов и нефти осуществляется следующим образом.

Перед восстановлением подушки 1 основания и заполнением пустот под днищем 2 резервуара и в местах хлопунов гидроизолирующим составом в днище 2 резервуара в его центральной части вырезают продолговатое отверстие 3 размером 200×450 мм, ориентированное по направлению от центра днища к стенке резервуара параллельно условному радиусу.

Затем через вырезанное в днище 2 резервуара отверстие 3 производят инструментальное обследование состояния основания путем объемно-сферического 3D сканирования, например, с использованием сканера Carlson C-ALS GYRO. Возможно использование других способов инструментального обследования состояния основания. По результатам инструментального обследования состояния основания создается трехмерная модель деформированного основания резервуара. С ее помощью рассчитывается необходимый объем гидроизолирующего состава для восстановления подушки 1 основания и заполнения пустот под днищем 2 резервуара и в местах хлопунов и устанавливаются толщины каждого из слоев гидроизолирующего состава в районе наивысшей точки проектного конуса днища 2.

В вырезанное в днище 2 резервуара отверстие 3 устанавливают загрузочное устройство для подачи гидроизолирующего состава под днище резервуара. Загрузочное устройство для подачи гидроизолирующего состава под днище 2 резервуара представляет собой основание 4, которое с помощью фланцевого соединения крепится к горловине 5, установленной на вырезанном в днище 2 отверстии 3 и закрепленной с помощью сварного соединения, регулятор подачи 6 гидроизолирующего состава, ручной кран сброса давления 7, присоединительный отвод подающих рукавов высокого давления 8. Регулятор подачи 6 гидроизолирующего состава обеспечивает дозированную подачу раствора под днище 2 резервуара. Ручной кран сброса давления 7 позволяет удалять излишки воздуха при заполнении пустот под днищем резервуара, а патрубок, на котором он устанавливается используется для спуска под днище 2 сканирующего устройства (не показано) и ручного вибратора (не показано). Присоединительный отвод подающих рукавов высокого давления 8 загрузочного устройства обеспечивает надежное соединение с напорным рукавом насоса для подачи гидроизолирующего состава хомутом быстроразъемного соединения (не показано). Фланцевое соединение основания загрузочного устройства с горловиной обеспечивает удобство монтажа и демонтажа загрузочного устройства.

После установки загрузочного устройства производят послойное нагнетание гидроизолирующего состава под давлением с одновременным или последующим уплотнением вибрированием. Для уплотнения вибрированием используют глубинный вибратор, в виде ручного электроинструмента с коротким гибким валом и маленькой битой.

Нагнетание нижнего слоя 9 гидроизолирующего состава производят под давлением до 6,5 кгс/см2 до выравнивания подушки 1 основания и заполнения пустот под днищем 2 и в местах хлопунов с учетом результатов инструментального обследования состояния основания.

При этом в качестве гидроизолирующего состава нижнего слоя 9 используют мелкозернистый бетон, модифицированный водоредуцирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 20-22 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 14-20.

В качестве водоредуцирующей полимерной добавки используются полимеры с торговыми марками: «Конкрепол», «С-3», ГЖ 136-41, НФ (на основе сульфированных нафталин-формальдегидных поликонденсатов), МФ (меламин-формальдегидные поликонденсаты), ЛСТ (на основе очищенных от сахаров лигносульфонатов), П (на основе поликарбоксилатов и полиакрилатов) и другие. Могут быть использованы модификаторы свойств готового бетона, в том числе, гидрофобизаторы: кремнийорганические соединения в виде сухого вещества или водного раствора и нерастворимые в воде силаны, силиконы, силоксаны.

В качестве водоредуцирующей полимерной добавки также используют полимерный реагент «Сейсмоплекс» с содержанием до 5-6% от массы вяжущего. Особенность полимерного реагента «Сейсмоплекс» заключается в обеспечении комплекса необходимых результатов, в том числе, важный для приготовления бетонной смеси эффект - высокое качество смешения с компонентами шихты мелкозернистого бетона в процессе приготовления, что способствует высокой степени равномерности распределения прочности после затвердевания по всему объему слоя, соответственно, и несущей способности нижнего гидроизолирующего слоя основания.

После чего производят технологическую выдержку в течение 3-4 часов.

После указанной технологической выдержки гидроизолирующего состава нижнего слоя 9 производят нагнетание верхнего слоя 10 гидроизолирующего состава до проектной отметки гидроизолирующего слоя.

Нагнетание верхнего слоя 10 гидроизолирующего состава производят с увеличением давления от 2,5 кгс/см2 в начальной стадии нагнетания до 6,5 кгс/см2 на завершающей стадии нагнетания. При этом в качестве гидроизолирующего состава верхнего слоя 10 используют мелкозернистый бетон, модифицированный пластифицирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 25-30 см, водоцементное соотношение 0,45, прочность в 28 суточном возрасте 200-300 кг/см2 и водонепроницаемость 12-16.

В качестве пластифицирующей полимерной добавки используются пластифицирующие добавки с выраженными редуцирующими свойствами «Конкрепол», КМТС - упрочняющие и пластифицирующие добавки для цементных, цементно-песчаных, а также тампонажных растворов. Представляют собой водно-полимерную систему на основе высокомолекулярного N-винилпирролидона; суперпластификаторы «С-3», НФ (на основе сульфированных нафталин-формальдегидных поликонденсатов), МФ (меламин-формальдегидные поликонденсаты), ЛСТ (на основе очищенных от Сахаров лигносульфонатов), П (на основе поликарбоксилатов и полиакрилатов), гиперпластификатор «FREM GIPER S-SBI», пластификатор бетона «Ретадол», а также замедлители твердения: Нитрилотриметиленфосфоновая кислота, метилцеллюлоза, «Цементол», «Бесил Ретардер» и другие.

В качестве пластифицирующей полимерной добавки используется также полимерный реагент «Клеон SP34» с содержанием до 0,2-0,3% от массы вяжущего. Использование полимерного реагента «Клеон SP34» позволяет обеспечить обустройство в пространстве между поверхностью нижнего гидроизолирующего слоя мелкозернистого бетона и днищем емкости слой, отличающийся высокой плотностью за счет выполнения условий нагнетания с сопутствующей виброобработкой без дополнительной аэрации смеси и, высокой аутогезией промежуточного (между нижним и верхним слоями родственного состава) слоя. Что объясняется протекающими диффузионными процессами в период продолжающейся гидратации вяжущего и наличием нескольких типов функциональных групп в составе полимера, являющихся основой «высокого сродства к цементу», а его разветвленная структура приводит к тому, что частицы цемента отталкиваются друг от друга не только за счет электростатики, но и за счет стерических затруднений.

После отверждения и основной усадки гидроизолирующего состава, используя загрузочное устройство, заполняют образовавшийся усадочный зазор 11 между поверхностью верхнего слоя 10 гидроизолирующего состава и днищем 2 резервуара ингибитором коррозии под давлением до 10 кгс/см2.

При этом используются «MCI-2020» - мигрирующий ингибитор коррозии, используемый для покрытия поверхностей; «Алюмотерм» - термостойкая кремнийорганическая композиция с алюминиевой пудрой; «ГРУНТ» - эмаль винилово-эпоксидная; «АЛПОЛ» - композиция на основе высокомолекулярного синтетического полимера и алюминиевой пудры; покрытие «Bulex» - густой материал, изготовленным на битумной основе; антикоррозионное покрытие «SYNTILOR» - эффективное химическое средство мгновенного действия для очищения металлических поверхностей от ржавчины.

При этом использование ингибиторов коррозии в виде концентратов позволяет обеспечить:

- увеличение уровня адгезии с бетоном и металлом днища прокачиваемых для длительной защиты битумных эмульсий;

- преобразование рыхлых продуктов коррозии в инертные фосфатные камни;

- пассивацию очищенных поверхностей в отношении возникновения коррозионных процессов, исключая корродирование металлической поверхности днища резервуара на длительное время.

В качестве ингибитора коррозии используется также химический преобразователь ржавчины «НОТЕХ» в виде концентрата.

Использование в качестве ингибитора коррозии химического преобразователя ржавчины «НОТЕХ» в виде концентрата позволяет сформировать на поверхности металла днища защитный слой нерастворимых в воде фосфатов, тем самым исключая корродирование металлической поверхности днища резервуара на длительное время.

После этого демонтируют загрузочное устройство и на вырезанное в днище 2 резервуара отверстие 3 устанавливают накладку 12 и приваривают ее к днищу 2 резервуара.

Таким образом, предложенный способ ремонта основания вертикальных металлических резервуаров для нефтепродуктов и нефти обеспечивает без внесения в конструкцию каких-либо существенных изменений, без подъема и использования грузоподъемных механизмов восстановление несущей способности основания вертикальных металлических резервуаров любого объема и любых размеров путем устранения просадки грунтового основания фундамента или внутренней грунтовой части кольцевого железобетонного фундамента и создания превентивной антикоррозионной защиты на длительный период эксплуатации резервуаров. При этом сокращаются сроки проведения ремонтных работ и повышается их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОРКРЕТ-БЕТОНА МОКРЫМ СПОСОБОМ | 2016 |

|

RU2658076C2 |

| РЕМОНТНО-ГИДРОИЗОЛИРУЮЩАЯ КОМПОЗИЦИЯ И ДОБАВКА В ВИДЕ ВОЛЛАСТОНИТОВОГО КОМПЛЕКСА ДЛЯ РЕМОНТНО-ГИДРОИЗОЛИРУЮЩЕЙ КОМПОЗИЦИИ, СТРОИТЕЛЬНЫХ РАСТВОРОВ, БЕТОНОВ И ИЗДЕЛИЙ НА ИХ ОСНОВЕ | 2011 |

|

RU2471738C1 |

| СПОСОБ РЕМОНТА ОСНОВАНИЯ СТАЛЬНЫХ РЕЗЕРВУАРОВ И ВИБРОРЕЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2626504C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2306327C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ | 2023 |

|

RU2806395C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2338713C2 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ СУПЕРПЛАСТИФИКАТОР ДЛЯ БЕТОННОЙ СМЕСИ И СТРОИТЕЛЬНОГО РАСТВОРА | 2010 |

|

RU2439015C1 |

| Способ приготовления органоминерального модификатора бетонных смесей | 2024 |

|

RU2835652C1 |

| Композиция для восстановления железобетонных конструкций коммуникационных коллекторов | 2020 |

|

RU2745107C1 |

| СПОСОБ РЕМОНТА БЕТОННОЙ ОБЛИЦОВКИ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2009 |

|

RU2415224C2 |

Изобретение относится к строительству и может быть использовано в нефтяной промышленности при производстве работ по ремонту оснований вертикальных цилиндрических металлических резервуаров для восстановления их несущей способности. Способ ремонта основания вертикальных металлических резервуаров для нефтепродуктов и нефти включает восстановление подушки основания и заполнение пустот под днищем резервуара и в местах хлопунов гидроизолирующим составом. Перед восстановлением подушки основания и заполнением пустот под днищем резервуара и в местах хлопунов гидроизолирующим составом в днище резервуара, в его центральной части, вырезают отверстие, производят инструментальное обследование состояния основания. В вырезанное в днище резервуара отверстие устанавливают загрузочное устройство для подачи гидроизолирующего состава под днище резервуара, последующее восстановление подушки основания и заполнение пустот под днищем и в местах хлопунов гидроизолирующим составом производят послойно нагнетанием гидроизолирующего состава под давлением с одновременным или последующим уплотнением вибрированием. Нагнетание нижнего слоя гидроизолирующего состава производят под давлением до 6,5 кгс/см2 до выравнивания подушки основания и заполнения пустот под днищем и в местах хлопунов с учетом результатов инструментального обследования состояния основания, при этом в качестве гидроизолирующего состава нижнего слоя используют мелкозернистый бетон, модифицированный водоредуцирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 20-22 см, водоцементное соотношение 0,45, прочность в 28-суточном возрасте 200-300 кг/см2 и водонепроницаемость 14-20, после чего производят технологическую выдержку в течение 3-4 часов. После технологической выдержки гидроизолирующего состава нижнего слоя производят нагнетание верхнего слоя гидроизолирующего состава до проектной отметки гидроизолирующего слоя, причем нагнетание верхнего слоя гидроизолирующего состава производят с увеличением давления от 2,5 кгс/см2 в начальной стадии нагнетания до 6,5 кгс/см2 на завершающей стадии нагнетания, при этом в качестве гидроизолирующего состава верхнего слоя используют мелкозернистый бетон, модифицированный пластифицирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 25-30 см, водоцементное соотношение 0,45, прочность в 28-суточном возрасте 200-300 кг/см2 и водонепроницаемость 12-16. После отверждения и основной усадки гидроизолирующего состава, используя загрузочное устройство, заполняют образовавшийся усадочный зазор между поверхностью верхнего слоя гидроизолирующего состава и днищем резервуара ингибитором коррозии под давлением до 10 кгс/см2, после чего демонтируют загрузочное устройство и на вырезанное в днище резервуара отверстие устанавливают накладку и приваривают ее к днищу резервуара. Технический результат состоит в повышении качества ремонтных работ, обеспечении сокращения сроков проведения ремонтных работ. 4 з.п. ф-лы, 6 ил.

1. Способ ремонта основания вертикальных металлических резервуаров для нефтепродуктов и нефти, включающий восстановление подушки основания и заполнение пустот под днищем резервуара и в местах хлопунов гидроизолирующим составом, отличающийся тем, что перед восстановлением подушки основания и заполнением пустот под днищем резервуара и в местах хлопунов гидроизолирующим составом в днище резервуара, в его центральной части, вырезают отверстие, производят инструментальное обследование состояния основания, в вырезанное в днище резервуара отверстие устанавливают загрузочное устройство для подачи гидроизолирующего состава под днище резервуара, последующее восстановление подушки основания и заполнение пустот под днищем и в местах хлопунов гидроизолирующим составом производят послойно нагнетанием гидроизолирующего состава под давлением с одновременным или последующим уплотнением вибрированием, нагнетание нижнего слоя гидроизолирующего состава производят под давлением до 6,5 кгс/см2 до выравнивания подушки основания и заполнения пустот под днищем и в местах хлопунов с учетом результатов инструментального обследования состояния основания, при этом в качестве гидроизолирующего состава нижнего слоя используют мелкозернистый бетон, модифицированный водоредуцирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 20-22 см, водоцементное соотношение 0,45, прочность в 28-суточном возрасте 200-300 кг/см2 и водонепроницаемость 14-20, после чего производят технологическую выдержку в течение 3-4 часов, после технологической выдержки гидроизолирующего состава нижнего слоя производят нагнетание верхнего слоя гидроизолирующего состава до проектной отметки гидроизолирующего слоя, причем нагнетание верхнего слоя гидроизолирующего состава производят с увеличением давления от 2,5 кгс/см2 в начальной стадии нагнетания до 6,5 кгс/см2 на завершающей стадии нагнетания, при этом в качестве гидроизолирующего состава верхнего слоя используют мелкозернистый бетон, модифицированный пластифицирующей полимерной добавкой, имеющий плотность 2,3-2,35 г/см3, растекаемость 25-30 см, водоцементное соотношение 0,45, прочность в 28-суточном возрасте 200-300 кг/см2 и водонепроницаемость 12-16, после отверждения и основной усадки гидроизолирующего состава, используя загрузочное устройство, заполняют образовавшийся усадочный зазор между поверхностью верхнего слоя гидроизолирующего состава и днищем резервуара ингибитором коррозии под давлением до 10 кгс/см2, после чего демонтируют загрузочное устройство и на вырезанное в днище резервуара отверстие устанавливают накладку и приваривают ее к днищу резервуара.

2. Способ по п. 1, отличающийся тем, что в качестве водоредуцирующей полимерной добавки используют полимерный реагент «Сейсмоплекс» с содержанием до 5-6% от массы вяжущего.

3. Способ по п. 1, отличающийся тем, что в качестве пластифицирующей полимерной добавки используют полимерный реагент «Клеон SP34» с содержанием до 0,2-0,3% от массы вяжущего.

4. Способ по п. 1, отличающийся тем, что ингибитор коррозии используют в виде концентрата.

5. Способ по п. 1, отличающийся тем, что в качестве ингибитора коррозии используют химический преобразователь ржавчины «НОТЕХ» в виде концентрата.

| СПОСОБ РЕМОНТА ОСНОВАНИЯ СТАЛЬНЫХ РЕЗЕРВУАРОВ И ВИБРОРЕЙКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2626504C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПРОСТРАНСТВА ПОД ДНИЩЕМ РЕЗЕРВУАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2657074C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ | 2002 |

|

RU2256757C2 |

| Способ ремонта металлических резервуаров | 1986 |

|

SU1390331A1 |

| СПОСОБ ПОДЪЕМА И УДЕРЖАНИЯ ВЕРТИКАЛЬНОГО СТАЛЬНОГО РЕЗЕРВУАРА | 2015 |

|

RU2584713C1 |

Авторы

Даты

2021-10-01—Публикация

2021-01-29—Подача