Изобретение относится к изделиям, используемым в системе кабельных лотков или в системе кабельных лестниц, т.е. в кабеленесущих системах, и предназначены для прокладки кабелей и/или установки на них иного электротехнического оборудования электротехнических установок и/или коммуникационных сетей. Кроме того, кабеленесущие системы могут быть использованы также для разделения кабелей или для формирования их в потоки (группы).

В соответствии с ГОСТ Ρ 52868-2007 (МЭК 61537:2006) «Системы кабельных лотков и системы кабельных лестниц для прокладки кабелей. Общие технические требования и методы испытаний» система кабельных лотков и система кабельных лестничных лотков представляют собой совокупность опорных конструкций, предназначенных для прокладки кабелей и состоящих из секций кабельных лотков или секций кабельных лестниц и иных компонентов системы. Компонент системы определен в указанном ГОСТ как изделие, используемое в системе кабельных лотков или в системе кабельных лестниц. Далее по тексту описания и формулы изобретения компоненты системы кабельных лотков и системы кабельных лестниц для прокладки кабелей названы «элемент кабеленесущей системы».

Заявленное изобретение относится к металлическим элементам кабеленесущих систем, т.е. к элементам, изготовленным только из металла.

Обычно элементы кабеленесущей системы защищают от коррозии нанесением покрытия методом горячего цинкования. В частности, известен металлический элемент - кабельный лоток, в котором в качестве защитного покрытия использовано цинковое покрытие, нанесенное методом горячего цинкования (см. RU 181490U1, 2018 г.).

Известна также металлическая сборная кабельная конструкция, в которой для расширения температурного диапазона использования конструкции цинковое покрытие на элементы конструкции нанесено термодиффузионным способом (см. RU 74996U1, 2008 г.).

К недостаткам метода горячего цинкования и, в особенности, метода термодиффузионного цинкования относится ограничение размера обрабатываемой детали, зависящее от размеров оборудования.

Известен элемент для прокладки силовых и контрольных кабелей и проводов для вертикальной или горизонтальной кабельной трассы, в котором в качестве антикоррозионной защиты предложено использовать лакокрасочное покрытие толщиной не менее 50 мкм или комбинированное покрытие в виде лакокрасочного с толщиной 50 мкм и металлического (горячее цинкование) с толщиной 80 мкм, или лакокрасочное покрытие на основе эпоксидных эмалей (см. RU 156799U1, 2015 г.).

Полимерные покрытия применяются для защиты металлических деталей от коррозии и придания им декоративного внешнего вида. Однако не все покрытия обеспечивают диэлектрические и другие эксплуатационные свойства, необходимые для кабеленесущих систем, к тому же, в ряде случаев, такие покрытия не рассчитаны на работу при повышенной влажности, в солевом (соляном) тумане, при загрязнении техническими маслами, остатками строительных материалов, веществами, вызывающими коррозию, в условиях перепада температур (повышенная или пониженная температура). Все перечисленное снижает надежность работы и срок службы металлических элементов кабеленесущих систем.

Технической проблемой, решаемой изобретением, является устранение недостатков аналогов и создание металлического элемента кабеленесущей системы, имеющей более долгий срок службы по сравнению с металлическим элементом, на который покрытие нанесено горячим цинкованием или имеющим какое-либо известное полимерное покрытие, при этом рабочая поверхность металлического элемента кабеленесущей системы должна обладать хорошими диэлектрическими свойствами, стойкостью к агрессивным средам и негативным факторам внешней среды.

Указанная техническая проблема решается за счет того, что на поверхность металлического элемента кабеленесущей системы, выполненного из стали, нанесено защитное покрытие, полученное из двухкомпонентной порошковой полимерной композиции дисперсностью от 160 до 350 мкм на основе полиэтилена низкой и высокой плотности, с показателями текучести расплава первого компонента от 10,0 до 20,0 г/10 мин., и второго компонента от 0,1 до 9,99 г/10 мин., с функциональными добавками, включающими эластомер на основе сополимера этилена с непредельными нециклическими углеводородами, стабилизатор-антиоксидант, наноразмерный наполнитель на основе глинистого минерала смектитового типа и комплекс галогенсодержащих и безгалогеновых антипиренов при следующих соотношениях компонентов, в 20-50 Мас.%:

При этом металлический элемент кабеленесущей системы представляет собой кабельный лоток со сплошным дном, или перфорированный кабельный лоток, или сетчатый кабельный лоток, или кабельную лестницу, или консольный кронштейн, или подвес, или фиксирующий кронштейн.

В качестве эластомера, отвечающего за модификацию ударной вязкости полимера, может выступать этилен-бутеновый, этилен-гексеновый или этилен-октеновый сополимер при показателе текучести расплава эластомера, предпочтительно, 10,0-30,0 г/10 мин.

В качестве стабилизатора-антиоксиданта могут быть использованы пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, или 2,6-ди-трет-бутил-пара-крезол; трис(2,4-ди-трет-бутилфенил)фосфит, или дистеарил тиодипропионат.

Наноразмерный наполнитель на основе глинистого минерала смектитового типа получают методом органомодификации натриевой формы глинистого минерала смектитового типа - монтмориллонита с применением ионогенных веществ, относящихся к классу алифатических карбоновых кислот.

При необходимости двухкомпонентная полимерная композиция может быть окрашена в необходимый потребителю цвет по каталогу RAL. При окрашивании могут использоваться как непосредственно пигменты с подборкой соответствующего цвета или готовые концентраты красителя. Содержание пигмента или концентрата красителя зависит от требуемой насыщенности цвета.

Техническим результатом от использования изобретения является получение металлического элемента кабеленесущей системы, на поверхности которого нанесенное покрытие, придает высокие диэлектрические свойства, стойкость к агрессивным средам, перепадам температур внешней среды, при этом срок службы заявленного металлического элемента с полимерным покрытием, содержащим в качестве наполнителя наноглину, может составлять до 40 лет. Металлический элемент кабеленесущей системы, на который нанесено описанное выше покрытие с толщиной 100-500 мкм, обладает долговечностью, причем толщина покрытия в процессе эксплуатации не изменяется, покрытие на поверхности металлического элемента не подвержено растрескиванию или отслаиванию, устойчиво к удару и к царапинам, выдерживает деформацию при изгибе, что повышает надежность металлического элемента кабеленесущей системы при эксплуатации и обеспечивает длительный срок службы без существенного изменения характеристик.

Известно, что полимерные нанокомпозиты, состоящие из пластичной полимерной основы (матрицы) и наполнителя - органомодифицированной наноглины в количестве от 20 мас. % до 50 мас. % придают нанокомпозиту полезные физические свойства, в том числе улучшаются механические свойства, повышается жесткость и формоустойчивость, улучшаются барьерные качества, повышается огнестойкость и диэлектрические свойства.

Нанесение композиции заявленного состава на элементы кабеленесущей системы придают элементам повышенную стойкость к коррозии, стабильно высокие диэлектрические свойства, на порядок превышающие требования ГОСТ, при этом элементы кабеленесущей системы, как показали испытания, обладают высокой устойчивостью к агрессивным средам, покрытие не расслаивается и не растрескивается ни от негативного воздействия окружающей среды, ни от механического воздействия, сохраняя при этом неизменными толщину покрытия и его высокие диэлектрические свойства.

Нанесение заявленного полимерного защитного покрытия поверх цинкового покрытия элемента кабеленесущей системы способствует дополнительному усилению коррозионной стойкости.

Сущность заявленного изобретения поясняется чертежами, на которых изображены примеры (неисчерпывающие) выполнения металлических элементов кабеленесущей системы:

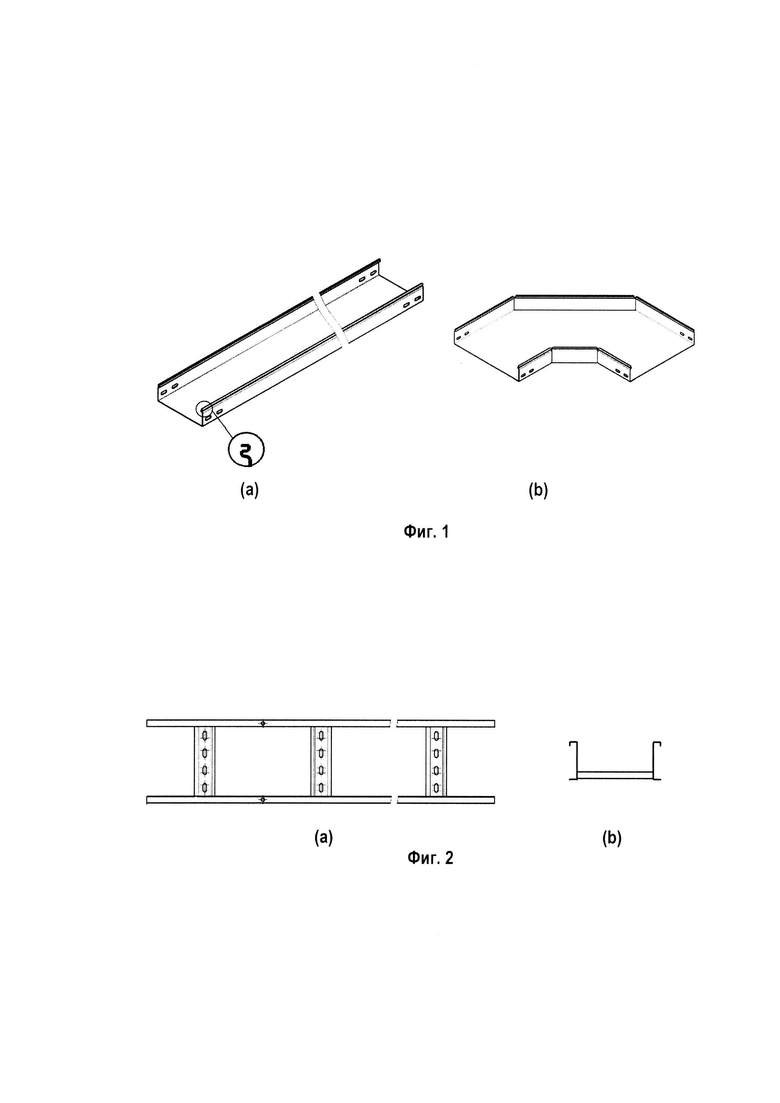

На фиг.1 изображен элементы кабеленесущей системы, относящиеся к кабельным лоткам со сплошным дном: (а), прямая секция кабельного лотка со сплошным дном; (b) фасонная секция кабельного лотка со сплошным дном.

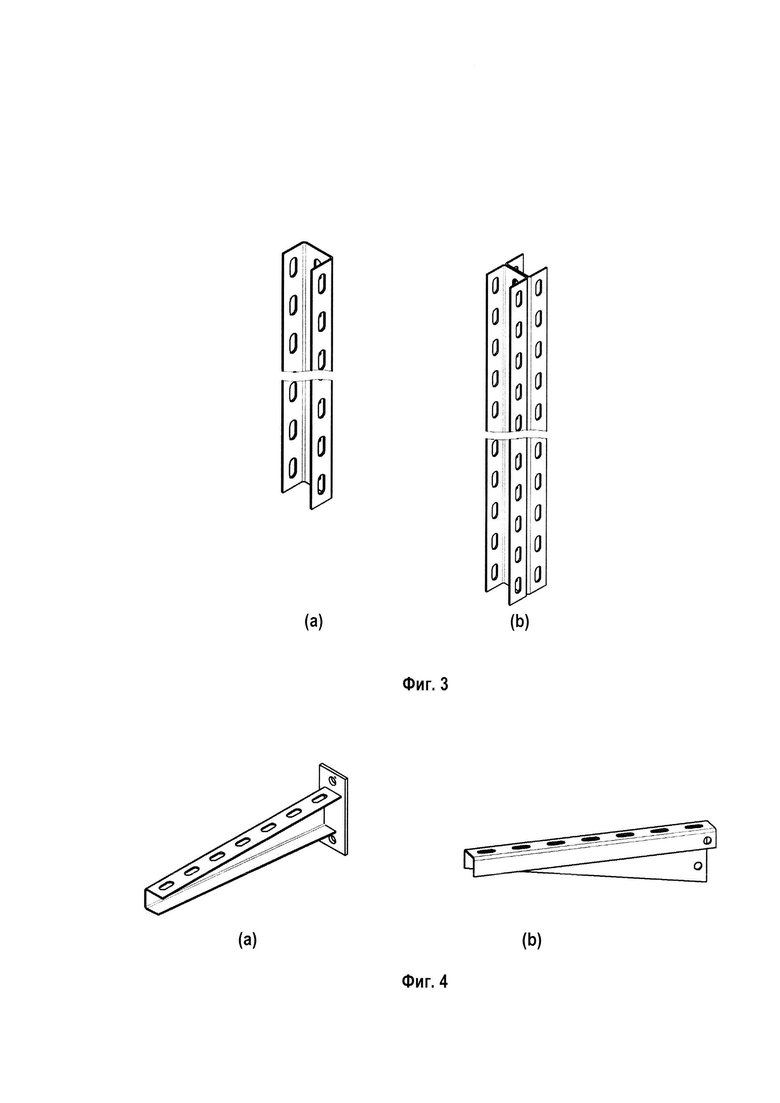

На фиг.2 изображен элемент кабеленесущей системы, относящиеся к кабельным лестницам: (а) - вид сверху на секцию кабельной лестницы; (b) - вид спереди на секцию кабельной лестницы.

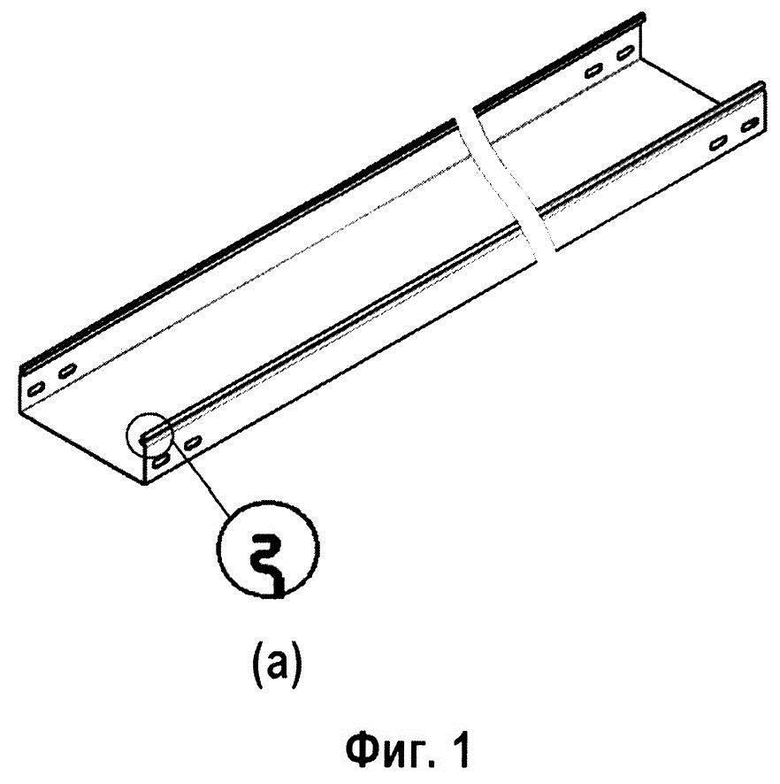

На фиг.3 изображены элементы кабеленесущей системы - варианты выполнения стойки вертикальной (опорная конструкция); (а) - стойка вертикальная; (b) стойка вертикальная сдвоенная.

На фиг.4 (а) и (b) изображены элементы кабеленесущей системы - варианты выполнения консольного фиксирующего кронштейна.

В кабеленесущую систему согласно ГОСТ Ρ 52868-2007 (далее ГОСТ) могут входить следующие элементы:

прямая секция кабельного лотка, см. фиг.1 (а),

прямая секция кабельной лестницы, см. фиг.2 (b);

фасонная секция кабельного лотка, см. фиг.1 (b),

фасонная секция кабельной лестницы (на чертежах не показана);

опорная конструкция, например, вертикальная стойка, см. фиг.3 (а) или сдвоенная вертикальная стойка, см. фиг.3 (b);

конструкция для установки аппаратов или электрооборудования; вспомогательный элемент.

Заявленное изобретение применимо к любым элементам кабеленесущей системы (к компонентам системы - в терминологии ГОСТ Ρ 52868-2007), на чертежах приведены лишь отдельные примеры, не исчерпывающие всех возможных вариантов выполнения элементов (компонентов) кабеленесущих систем, для которых предназначено изобретение.

При этом в ГОСТ отмечено, что не все элементы должны быть обязательно включены в систему, допускается изготавливать системы с различными комбинациями элементов.

Прямая секция кабельного лотка, см. фиг.1 (а) в ГОСТ определена как элемент компонент (элемент) системы, используемый в качестве опоры для кабелей, состоящий из основания с бортами, выполненными заодно, или из основания, соединенного с бортами. Прямая секция кабельной лестницы (фиг.2) в ГОСТ определена как компонент (элемент) системы, используемый в качестве опоры для кабелей, состоящий из несущих бортов, соединенных между собой перемычками. Фасонная секция, см. фиг.1 (b), в ГОСТ определена как компонент (элемент) системы, предназначенный для соединения, изменения направления или размеров или завершения концов секций кабельных лотков или кабельных лестниц, при этом типичными примерами фасонных секций являются угловые, Т-образные и крестообразные секции. При этом угловая секция - это фасонная секция, предназначенная для изменения направления кабельной трассы в горизонтальном или вертикальном направлении под углом 90°, 135° или под углом, указанным потребителем; тройниковая секция (Т-образная) - это фасонная секция, предназначенная для ответвления от кабельной трассы в горизонтальном или вертикальном направлении, как правило, под углом 90°; крестообразная секция - это фасонная секция, предназначенная для ответвления от кабельной трассы одновременно в обе стороны, как правило, под углом 90°; переходная секция - это фасонная секция кабельного лотка или кабельной лестницы, предназначенная для соединения секций с различной шириной основания. В соответствии с указанным ГОСТ кабельная трасса лотковая - это сборная конструкция, состоящая только из прямых и фасонных секций кабельных лотков или кабельных лестниц, а опорная конструкция, т.е. стойка (см. фиг.3), - это компонент (элемент) системы, предназначенный для создания механической опоры для кабельной трассы, который также может ограничивать ее перемещение. Монтажное устройство - это компонент (элемент) системы, предназначенный для установки или закрепления других устройств на кабельной трассе. Монтажное устройство для установки аппаратов - это компонент (элемент) системы или его часть, предназначенная для размещения электрических аппаратов, таких как выключатели, розетки, аппараты защиты, телефонные розетки и т.п., которые могут быть частью электрической установки, но не являются компонентами (элементами) системы кабельных лотков или системы кабельных лестниц. Аксессуар системы - это компонент (элемент) системы, используемый для вспомогательных целей, например для закрепления кабеля, крышки и т.п.

Заявленное изобретение предназначено для использования в отношении любых металлических, а именно, стальных, в том числе оцинкованных, элементов кабеленесущей системы. На чертежах показаны только типовые примеры выполнения стальных элементов кабеленесущей системы, причем для специалистов очевидно, что эти примеры не являются исчерпывающими. На стальные элементы кабеленесущей системы любой формы, которые выполняют назначение, указанное в упомянутом выше ГОСТ, наносится полимерное покрытие по технологии псевдоожиженного слоя, при этом достигается указанный технический результат.

Для получения защитного покрытия на поверхности элемента кабеленесущей системы порошковую двухкомпонентную полимерную композицию помещают в емкость, предназначенную для непосредственного нанесения композиции. Емкость заполняют порошковой двухкомпонентной полимерной композицией до максимально возможного значения.

При подготовке элементов кабеленесущих систем для нанесения защитного покрытия выполняют:

• зачистку от ржавчины и других загрязнений;

• зачистку сварных швов;

• обеспыливание и обезжиривание.

• вертикальное навешивание изделий на каретки транспортной системы.

Каретки с металлическими элементами кабеленесущих систем устанавливают на транспортную систему и подают в печь предварительного нагрева. В печи изделия нагревают до температуры 270-350°С (в зависимости от толщины металла). Нагретые элементы кабеленесущих систем по транспортной системе подают к емкости непосредственного нанесения двухкомпонентной полимерной композиции. Далее осуществляют погружение элементов (или элемента) кабеленесущей системы в псевдокипящий (псевдоожиженный) слой порошковой двухкомпонентной полимерной композиции, находящейся в емкости, и выдерживают в псевдокипящем слое в течение 5±2 с. Затем элементы кабеленесущих систем с нанесенным покрытием по транспортной системе подают в печь окончательного формирования защитного покрытия и производят нагрев до температуры 180-250°С (в зависимости от толщины металла) металлических элементов кабеленесущих систем для формирования требуемого покрытия. Изделия с сформированным защитным покрытием по транспортной системе подаются на участок охлаждения.

Достижение указанного технического результата подтверждается проведенными испытаниями. Для каждого вида образцов испытания проводились не менее, чем для трех экземпляров.

Образец 1. Лоток лестничный перфорированный, длина 2500 мм, ширина 100 мм высота 50 мм, толщина 1,2 мм, толщина покрытия 369 мкм.

Образец 2. Лоток лестничный (кабельрост), длина 3000 мм, ширина 800 мм высота 150 мм, толщина 2,5 мм, толщина покрытия 366 мкм.

Образец 3. Лоток прямой перфорированный, длина 2500 мм, ширина 50 мм высота 50 мм, толщина 1,5 мм, толщина покрытия 370 мкм.

Образец 4. Лоток прямой перфорированный, длина 2500 мм, ширина 600 мм высота 100 мм, толщина 1,5 мм, толщина покрытия 364 мкм.

Образец 5. Стойка вертикальная, длина 3000 мм, ширина 45 мм; высота 32 мм; толщина 3,0 мм, толщина покрытия 363 мкм.

Образец 6. Стойка вертикальная сдвоенная, длина 800 мм, ширина 80 мм; высота 40 мм; толщина 2,0 мм, толщина покрытия 369 мкм.

Образец 7. Кронштейн консольный, длина 650 мм, ширина 35 мм; высота 40 мм; толщина 3,0 мм, толщина покрытия 365 мкм.

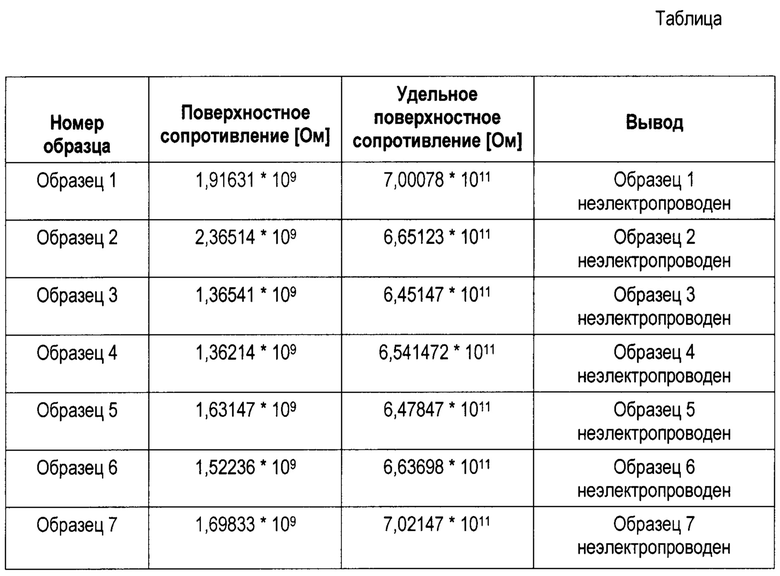

I. Испытания на электропроводность. Испытания на электропроводность проведены в соответствии с требованиями ГОСТ Ρ 52868-2007. При этом подготовленные образцы подвергают воздействию влаги; измеряют значение поверхностного сопротивления; рассчитывают значение удельного поверхностного сопротивления.

В соответствии с п. 11.2 указанного ГОСТа элементы систем кабельных лотков и кабельных лестниц считают неэлектропроводными, если их удельное поверхностное сопротивление равно или более 100 МОм.

Результаты испытаний на электропроводность представлены в виде таблицы, приведенной в конце описания.

Результаты испытаний. Образцы 1, 2, 3, 4, 5, 6 7 не электропроводны.

II. Определение стойкости к воздействию коррозии. Испытания на воздействие нейтрального соляного тумана проведены в соответствии с ISO 9227, при этом испытуемый образец считается выдержавшим испытание, если степень коррозии соответствует требованиям, установленным к классу 4 по ISO 10289:

Условия проведения испытаний для Образца 1:

длительность испытаний - 1000 часов;

температура внутри камеры +26°С;

состав раствора, г/л:

хлористый натрий - 27;

хлористый магний - 6;

хлористый кальций - 1;

хлористый калий - 1;

вода дистиллированная - 1 литр;

дисперсность тумана - 8,7 мкм;

водность раствора - 2,6 г/м2

Результаты испытаний. Образцы 1, 2, 3, 4, 5, 6, 7 соответствуют требованиям, установленным к классу 4 по ISO 10289. Разрушения покрытия у Образцов 1, 2, 3, 4, 5, 6, 7 отсутствуют.

III. Испытание на влагоустойчивость. Испытание проведено при температуре 55+2°С и относительной влажности 95+5% в два цикла (12+12 ч). Перед испытаниями произведено первичное измерение сопротивления покрытия испытуемого образца. После извлечения испытуемого образца из камеры и выдержки в нормальных климатических условиях в течение 1 - 3 часов произведено повторное измерение сопротивления покрытия испытуемого образца.

Результаты испытаний. Как первичное, так и повторное измерение сопротивления покрытия Образцов 1, 2, 3, 4, 5, 6, 7 показало, что сопротивление у всех Образцов составляет более 1 ГОм.

IV. Контроль воздействия климатических факторов. Контроль производился по методике ГОСТ 32317, продолжительность испытания на воздействия УФ-излучения составляла 2500 ч. Трещины на поверхности образцов оценивают в соответствии с критериями, приведенными в таблице В.1 ГОСТ 32317.

Результаты контроля воздействия климатических факторов. При длительности воздействия УФ излучения в течение 2500 часов растрескивания, расслоения покрытия ни на одном из Образцов 1, 2, 3, 4, 5, 6, 7 не произошло. Измеренное сопротивление покрытия составляет более 1 ГОм.

V. Испытание на воздействие инея и росы. Образец выдерживают в камере холода в течение 2 ч при температуре -20±5°С. После извлечения образца из камеры холода на него подают электрическое напряжение, аналогичное тому, которое используется при испытаниях на электропроводность. Под таким напряжением образец выдерживают при нормальных климатических условиях до оттаивания и высыхания инея, причем периодически измеряют значение поверхностного сопротивления и рассчитывают значение удельного поверхностного сопротивления.

Результаты испытаний на воздействие росы и инея показали, что расслоения покрытия ни на одном из Образцов 1, 2, 3, 4, 5, 6, 7 не произошло. Измеренное сопротивление покрытия составляет более 1 ГОм.

VI. Испытания на ударную устойчивость. На образец воздействуют ударной нагрузкой поочередно в каждом из трех взаимно перпендикулярных направлений по отношению к образцу, величина ускорения 5,0g.

Результаты испытаний на ударную устойчивость показали, что как во время проведения испытаний, так и после их окончания каждый из Образцов 1, 2, 3, 4, 5, 6, 7 сохраняет свои параметры, повреждений нет ни на одном из упомянутых Образцов.

Изобретение относится к изделиям, используемым в системе кабельных лотков или в системе кабельных лестниц, т.е. в кабеленесущих системах, и предназначеным для прокладки кабелей и/или установки на них иного электротехнического оборудования электротехнических установок и/или коммуникационных сетей. Для получения элементов кабеленесущей системы, обладающих высокими диэлектрическими свойствами, стойкостью к агрессивным средам, антикоррозийными свойствами, устойчивостью к механическим воздействиям, на стальной элемент кабеленесущей системы наносят полимерное защитное покрытие толщиной 100-500 мкм, полученное из двухкомпонентной полимерной композиции дисперсностью от 160 до 350 мкм на основе полиэтилена низкой и высокой плотности, с показателями текучести расплава первого компонента от 10,0 до 20,0 г/10 мин, и второго компонента от 0,1 до 9,99 г/10 мин, с функциональными добавками, включающими эластомер, стабилизатор-антиоксидант, наноразмерный наполнитель на основе глинистого минерала смектитового типа и комплекс галогенсодержащих и безгалогеновых антипиренов. Изобретение обеспечивает высокие диэлектрические, механические и эксплуатационные свойства кабеленесущей системы для работы в повышено влажной и загрязненной среде. 8 з.п. ф-лы, 1 табл., 4 ил.

1. Металлический элемент кабеленесущей системы, выполненный из стали, с нанесенным на его поверхность полимерным защитным покрытием, отличающийся тем, что полимерное защитное покрытие толщиной 100-500 мкм получено из порошковой двухкомпонентной полимерной композиции дисперсностью от 160 до 350 мкм на основе полиэтилена низкой и высокой плотности, с показателями текучести расплава первого компонента от 10,0 до 20,0 г/10 мин, и второго компонента от 0, 1 до 9,99 г/10 мин, с функциональными добавками, включающими эластомер на основе сополимера этилена с непредельными нециклическими углеводородами, стабилизатор-антиоксидант, наноразмерный наполнитель на основе глинистого минерала смектитового типа и комплекс галогенсодержащих и безгалогеновых антипиренов при следующих соотношениях компонентов:

2. Металлический элемент кабеленесущей системы по п. 1, отличающийся тем, что до нанесения полимерного защитного покрытия на поверхность стального элемент кабеленесущей системы нанесено цинковое покрытие.

3. Металлический элемент кабеленесущей системы по п. 2, отличающийся тем, что цинковое покрытие нанесено методом горячего цинкования.

4. Металлический элемент кабеленесущей системы по п. 2, отличающийся тем, что цинковое покрытие нанесено методом термодиффузионного цинкования.

5. Металлический элемент кабеленесущей системы по п. 1 или 2, отличающийся тем, что представляет собой кабельный лоток со сплошным дном, или перфорированный кабельный лоток, или сетчатый кабельный лоток.

6. Металлический элемент кабеленесущей системы по п. 1 или 2, отличающийся тем, что представляет собой кабельную лестницу.

7. Металлический элемент кабеленесущей системы по п. 1 или 2, отличающийся тем, что представляет собой консольный кронштейн.

8. Металлический элемент кабеленесущей системы по п. 1 или 2, отличающийся тем, что представляет собой подвес.

9. Металлический элемент кабеленесущей системы по п. 1 или 2, отличающийся тем, что представляет собой фиксирующий кронштейн.

| УСТРОЙСТВО для ПОДАЧИ СТАЧИВАЕМЫХ ДЕТАЛЕЙ ИЗДЕЛИЯ ПОД ИГЛУ ШВЕЙПОЙ МАШИНЫ | 0 |

|

SU181490A1 |

| Прибор для разлива измеренного количества жидкости | 1947 |

|

SU74996A1 |

| 0 |

|

SU156799A1 | |

| 0 |

|

SU154422A1 | |

| CN 204615304 U, 02.09.2015 | |||

| US 2017139883 A1, 11.05.2017 | |||

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2006 |

|

RU2300545C1 |

Авторы

Даты

2021-10-07—Публикация

2021-05-13—Подача