Изобретение относится к технологии очистки газов от пыли в теплоэнергетике, черной и цветной металлургии.

Известен способ очистки газов от пыли, заключающийся в тангенциальном подводе запыленного газа, очистке газа от пыли за счет действия центробежных сил, отделения пыли от газа в зоне разворота очищенного газа (см. Пылеулавливание в металлургии. Справочник / В.М. Алешина, А.Ю. Вальдберг, Г.М. Гордон и др., М.: Металлургия, 1984, с. 48-52). Недостатком известного способа является низкая эффективность процесса пылеулавливания.

Наиболее близким по технической сущности и достигаемому результату является способ очистки газов от пыли, включающий ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли в цилиндрическом корпусе за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз в цилиндрическом корпусе с разворотом очищенного потока вверх, сбор потока уловленной пыли в пылесборнике, подачу в циклон потока вспомогательной коагулирующей жидкости, ориентированной на поток уловленной пыли, с образованием смеси уловленной пыли и вспомогательной коагулирующей жидкости, брикетирование смеси на вальцовом прессе, установленном в нижней части корпуса циклона, с образованием потока брикетов в надбункерном пространстве, загрузку брикетов в сборный бункер, охлаждение вращающегося потока очищаемого газа с помощью теплообменника, снабженного барабаном-накопителем, дополнительное охлаждение очищаемого газа с помощью охладителя, примыкающего к наружной поверхности выхлопного патрубка, организацию циркуляции теплоносителя между охладителем и теплообменником (Патент RU №2699105, МПК В04С 5/18, заявка №2019110349, заявл. 08.04.2019, опубл. 03.09.19, бюл. №25).

Недостатком известного способа очистки газов является низкая степень очистки газов от пыли из-за высокой температуры очищаемого газа, которая повышает вязкость газа и снижает эффективность центробежных сил и процесса пылеулавливания. Теплообменник и охладитель, установленные на внутренней поверхности циклона, не позволяют существенно снизить температуру очищаемого газа из-за низкой степени циркуляции водяного теплоносителя, организованной естественным способом. Кроме этого в известном способе очистки газов от пыли водяной пар конденсируется на холодных поверхностях надбункерного пространства и требует сложной системы удаления сконденсированной влаги. По этой причине эффективность процесса сушки и упрочнения брикетов недостаточно высока, что предполагает замену водяного пара на горячий воздух. При этом из-за непрерывного расхода пара требуется постоянная подпитка системы охлаждения подпиточной водой. Для устранения указанных недостатков необходимо усилить охлаждение очищаемого газа путем организации принудительной циркуляции теплоносителя в контуре теплообменник - охладитель и установить калорифер, выполняющий функции охладителя водяного теплоносителя. Принудительная циркуляция предполагает установку наружного трубопровода и циркуляционного насоса между барабаном-накопителем и нижней частью теплообменника. Сушку и упрочнение брикетов целесообразно проводить нагретым воздухом, поэтому на наружном трубопроводе целесообразно установить воздушный калорифер, который дополнительно выполняет функцию теплоутилизационного устройства. В результате этого эффективность пылеулавливания и прочность брикетов повысятся.

Техническая проблема, решаемая предлагаемым изобретением - повышение степени очистки газов от пыли, интенсификация охлаждения, утилизация тепла охлаждаемого газа и расширение технологических возможностей устройства, реализующего способ очистки газов от пыли.

Существующая техническая проблема решается тем, что в известном способе очистки газов от пыли, включающем ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли в цилиндрическом корпусе за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз в цилиндрическом корпусе с разворотом очищенного потока вверх, сбор потока уловленной пыли в пылесборнике, подачу в циклон потока вспомогательной коагулирующей жидкости, ориентированной на поток уловленной пыли, с образованием смеси уловленной пыли и вспомогательной коагулирующей жидкости, брикетирование смеси на вальцовом прессе, установленном в нижней части корпуса циклона, с образованием потока брикетов в надбункерном пространстве, загрузку брикетов в сборный бункер, охлаждение вращающегося потока очищаемого газа с помощью теплообменника, снабженного барабаном-накопителем водяного пара, дополнительное охлаждение очищаемого газа с помощью охладителя, примыкающего к наружной поверхности выхлопного патрубка, организацию циркуляции теплоносителя между охладителем и теплообменником, согласно изобретению, циркуляцию теплоносителя организуют принудительно путем установки наружного трубопровода с циркуляционным насосом, соединяющего барабан-накопитель с нижней частью теплообменника, а на участке наружного трубопровода между барабаном-накопителем и циркуляционным насосом устанавливают теплоизолированный воздушный калорифер, генерирующий нагретый воздух, который подают в надбункерное пространство по теплоизолированному воздухопроводу с расходом 0,2-2,5 м3/кг брикетов.

Техническая сущность изобретения заключается в возможности более глубокого охлаждения очищаемого газа за счет организации принудительной циркуляции теплоносителя путем установки наружного трубопровода с циркуляционным насосом, соединяющего барабан-накопитель с нижней частью и теплообменника. Принудительная циркуляция с помощью наружного трубопровода и насоса позволяет существенно повысить скорость водяного теплоносителя и сформировать принудительную конвективную теплоотдачу на внутренней стороне теплообменника и охладителя и тем самым усилить охлаждение очищаемого газа. В качестве сушильного агента для сушки брикетов предлагается использовать горячий воздух, нагреваемый в дополнительном теплообменнике. Для этого на участке наружного трубопровода между барабаном-накопителем и циркуляционным насосом устанавливают воздушный калорифер, генерирующий нагретый воздух, который подают в надбункерное пространство по теплоизолированному воздухопроводу. Нагретый воздух для сушки брикетов более предпочтителен, так как легко включается в аэродинамическую схему, не требует дренажа и очистки. При этом резко снижается расход воды в процессе охлаждения. В способе очистки газов возможен отбор горячей воды, водяного пара и нагретого воздуха для технологических нужд или для использования сторонним потребителям, что дополнительно расширяет технологические возможности предложенного способа очистки газов от пыли.

Технический результат достигается тем, что на участке наружного трубопровода между барабаном-накопителем и циркуляционным насосом устанавливают воздушный калорифер, генерирующий нагретый воздух, который подают в надбункерное пространство по теплоизолированному воздухопроводу с расходом 0,2-2,5 м3/кг брикетов. Если воздух из калорифера будет подаваться в надбункерное пространство по теплоизолированному воздухопроводу с расходом менее 0,2 м3/кг брикетов, то степень охлаждения, эффективность очистки очищаемого газа и прочность брикетов будут низкими, что противоречит решению технической проблемы изобретения. Если воздух из калорифера будет подаваться в надбункерное пространство по теплоизолированному воздухопроводу с расходом более 2,5 м3/кг брикетов, то появляется возможность появления трещин в брикетах и снижения их качества из-за появления термических напряжений. При этом потребуется существенное увеличение размеров калорифера и мощности вентилятора, что затруднит условия обслуживания калорифера и повысит стоимость установки, что противоречит решению технической проблемы изобретения.

Для снижения тепловых потерь и организации удовлетворительных условий обслуживания калорифера воздухопровод и калорифер должны быть теплоизолированы.

Предложенные в заявленной последовательности отличительные признаки изобретения формируют новые положительные свойства: организованное охлаждение очищаемых газов одновременно с теплоутилизацией, пылеулавливанием и одновременной генерацией нагретого воздуха; интенсификация охлаждения очищаемых газов за счет принудительной циркуляции теплоносителя путем установки наружного трубопровода с циркуляционным насосом; замена менее эффективного сушильного агента - водяного пара на более эффективный сушильный агент - нагретый воздух, для чего при этом на участке наружного трубопровода между барабаном и циркуляционным насосом устанавливают воздушный калорифер, генерирующий нагретый воздух, который подают в надбункерное пространство по теплоизолированному воздухопроводу. Заявленные параметры и новые свойства способа очистки газов от пыли позволяют решить указанную техническую проблему, повысить степень очистки газов от пыли и расширить технологических возможности способа очистки газов от пыли.

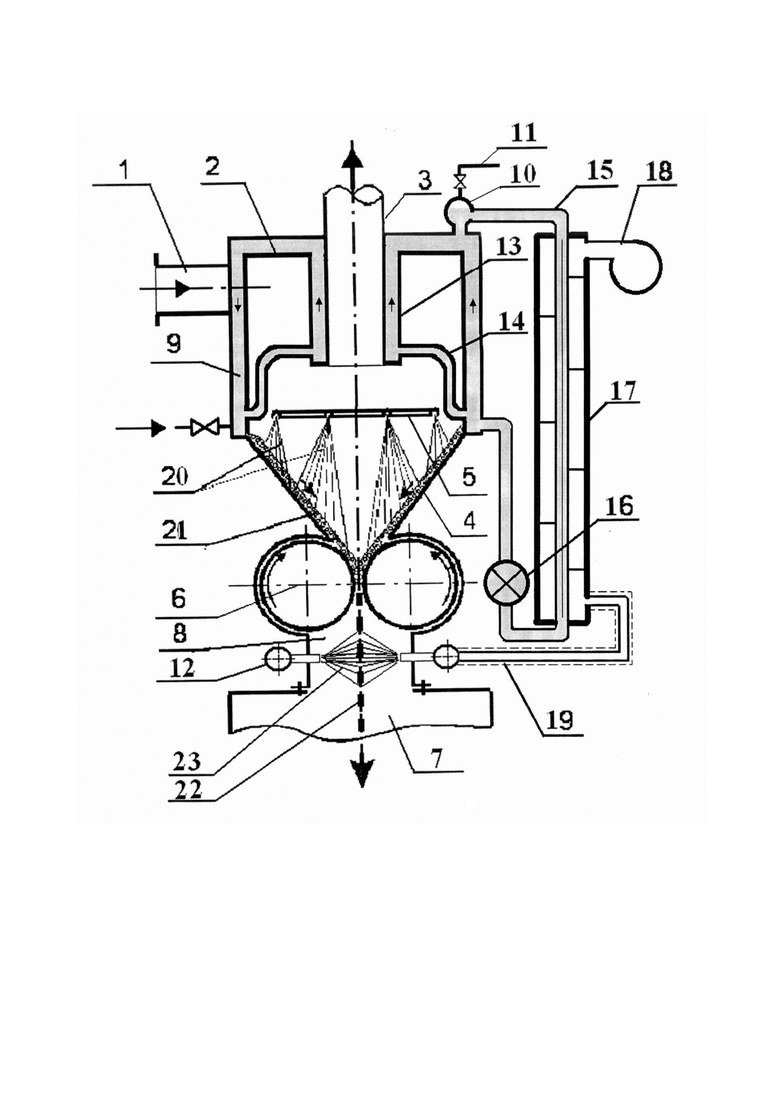

Способ очистки газов от пыли реализуется с помощью устройства, представленного на чертеже. Оно содержит подводящий патрубок 1, корпус 2, выхлопной патрубок 3, пылесборник 4, трубопровод 5 для подачи коагулирующей жидкости, вальцовый пресс 6, сборный бункер 7, надбункерное пространство 8, теплообменник 9 с подводящим патрубком для подачи водяного теплоносителя, барабан-накопитель 10 водяного пара с паропроводом 11, кольцевое воздухоструйное устройство 12. Устройство снабжено охладителем 13, примыкающим к наружной поверхности выхлопного патрубка 3, и циркуляционными трубами 14. Для организации принудительной циркуляции устройство дополнительно снабжено наружным трубопроводом 15, соединяющим барабан-накопитель 10 с нижней частью теплообменника 9. На наружном трубопроводе 15 установлен циркуляционный насос 16 и воздушный калорифер 17. К верхней части воздушного калорифера примыкает вентилятор 18. Нижняя часть калорифера 17 соединена с соплами воздухоструйного устройства 12 теплоизолированным воздуховодом 19. В процессе работы устройства в пылеуловителе формируются струи 20 коагулирующей жидкости, потоки пылевых шламов 21, брикеты 22, струи нагретого воздуха 23. Ципкуляционный насос 16 и воздушный вентилятор 18 снабжены электроприводами (на фигуре не показаны).

Способ очистки газов от пыли осуществляется следующим образом. Поток запыленного газа тангенциально подается через подводящий патрубок 1 в корпус 2 циклона, где происходит центробежная очистка газов от пыли при поступательном движении потока сверху вниз. Через трубопровод 5 подается коагулирующая жидкость (например, раствор жидкого стекла или сульфитдрожжевой бражки (СДБ), ориентированная в форме струй 20 в пылесборник 4. Очищенный поток газа выходит в окружающую среду через выхлопной патрубок 3. В процессе очистки газа от пыли очищаемый газ отдает теплоту водяному теплоносителю охладителя 13, соединенному с теплообменником 9 циркуляционными трубами 14 и охлаждается до необходимой температуры. За счет установки наружного трубопровода 15 и механической работы циркуляционного насоса 16 формируется принудительная циркуляция водяного теплоносителя между барабаном-накопителем 10 и нижними частями охладителя 13 и теплообменника 9. Циркуляция теплоносителя осуществляется циркуляционным насосом 16 при восходящем движении воды в теплообменнике 9, в циркуляционных трубах 14, в охладителе 13 и при нисходящем движении горячей воды в наружном трубопроводе 15. Направление движения теплоносителя на фигуре показано стрелками. Для охлаждения теплоносителя, движущегося внутри наружного трубопровода 15, служит калорифер 17, в котором теплота горячего теплоносителя передается вентиляторному воздуху, нагнетаемому вентилятором 18. Нагретый вентиляторный воздух по теплоизолированному воздухопроводу 19 поступает к кольцевому воздухоструйному устройству 12. В воздухоструйном устройстве 12 установлены сопла, формирующие струи нагретого воздуха 23, ориентированные в надбункерном пространстве 8 на слой брикетов 22. Из-за принудительной циркуляции теплоносителя и его интенсивного охлаждения калорифером в наружном трубопроводе 15 устройство работает преимущественно в водяном режиме с минимальным образованием водяного пара, который накапливается в барабане-накопителе 10 и через паропровод 11 поступает на технологические нужды или сторонним потребителям. Если в контуре охлаждения организовать повышенное давление теплоносителя и интенсивное охлаждение воды, то расход водяного пара можно исключить полностью. В этом случае барабан накопитель дополнительно выполняет функцию барабана-расширителя. Потоки уловленной пыли 21 поступают в пылесборник 4 и движутся в форме смеси пыли и коагулирующей жидкости в нижнюю часть пылесборника 4. Смесь пыли и жидкости поступает в загрузочный узел вальцового пресса 6 для брикетирования. После брикетирования массы образуются брикеты 22, которые поступают в надбункерное пространство 8, проходят через нагретые воздушные струи 23, высушиваются и поступают в сборный бункер 7. Отработанный воздух проходит через щелевое пространство пресса 6 и удаляется через выхлопной патрубок 3 в атмосферу.

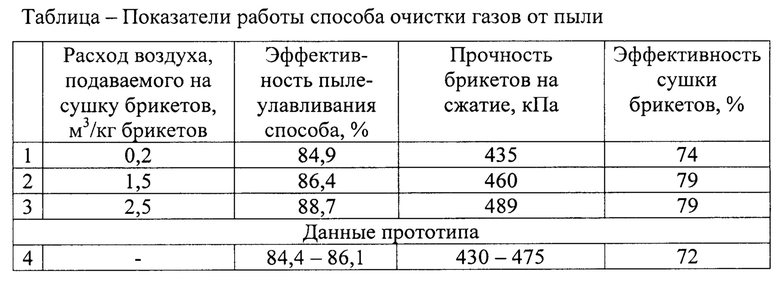

Пример. Отработку способа очистки газов от пыли осуществляли на лабораторном центробежном пылеуловителе диаметром 300 мм, который был снабжен охладителем, теплообменником, циркуляционными трубами, наружным трубопроводом, циркуляционным насосом, калорифером с воздушным вентилятором и системой подачи коагулирующей жидкости и вальцовым прессом согласно приведенной технологической схеме. Воздушный вентилятор имел электропривод с частотным регулятором мощности, позволяющем менять частоту вращения вала и расход воздуха, подаваемый на сушку брикетов в надбункерное пространство, в пределах 0,2-2,5 м3/кг брикетов. Расход воздуха измеряли с помощью ротаметра PC - 7. Пылеуловитель был установлен на дымовом тракте лабораторного котлоагрегата, работающего на каменном угле разреза Ерунаковский (г. Новокузнецк) с расходом 20 кг/ч. Температура отходящих дымовых газов, запыленных золошлаковыми частицами размером 0-0,1 мм, составляла 350 - 400°С. В качестве коагулирующей жидкости использовали сульфитдрожжевую бражку (СДБ). Расход коагулирующей жидкости составлял 6 г/с. В качестве теплоносителя в охладителе и теплообменнике использовали техническую воду. Расход воды в системе охладителя и теплообменника в режиме принудительной циркуляции составлял 200 г/с. Эффективность пылеулавливания определяли по методу внешней фильтрации. Эффективность сушки брикетов размером 15×15 мм оценивали по содержанию незатвердевшей коагулирующей жидкости и прочности на сжатие. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ очистки газов от пыли, основанный на принудительной циркуляции теплоносителя путем установки наружного трубопровода с циркуляционным насосом, соединяющего барабан-накопитель с нижней частью теплообменника, теплоизолированного воздушного калорифера, генерирующий нагретый воздух, который подают в надбункерное пространство по теплоизолированному воздухопроводу с расходом 0,2-2,5 м3/кг брикетов, позволяет повысить эффективность очистки газов от пыли на 0,5-2,6% (абс.), прочность пылешламовых брикетов на 5-14 кПа (абс.) и эффективность сушки брикетов на 2-7% (абс).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2019 |

|

RU2699105C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2013 |

|

RU2531313C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2018 |

|

RU2666878C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2021 |

|

RU2779452C1 |

| Способ очистки газов | 2016 |

|

RU2630789C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2014 |

|

RU2567310C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2009 |

|

RU2392059C1 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2700499C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2015 |

|

RU2586557C1 |

Изобретение относится к технологии очистки газов от пыли в теплоэнергетике, черной и цветной металлургии. Способ очистки газов от пыли заключается в осуществлении ввода в циклон с верхним осевым выхлопным патрубком очищаемого газа. Далее проводят очистку газа от пыли в цилиндрическом корпусе за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз в цилиндрическом корпусе разворотом очищенного потока вверх. Выполняют сбор потока уловленной пыли в пылесборнике. Организуют подачу в циклон вспомогательной коагулирующей жидкости, ориентированной на поток уловленной пыли, с образование смеси уловленной пыли и вспомогательной коагулирующей жидкости. Брикетируют смесь на вальцовом прессе, установленном в нижней части корпуса циклона. Формируют поток брикетов в надбункерном пространстве, после чего загружают брикеты в сборный бункер. Проводят охлаждение вращающегося потока очищаемого газа с помощью теплообменника, генерирующего водяной пар, подаваемого в надбункерное пространство. Очищаемый газ дополнительно охлаждают с помощью охладителя, примыкающего к наружной поверхности выхлопного патрубка. Между охладителем и теплообменником организуют циркуляцию теплоносителя за счет установки циркуляционных труб. Теплообменник оборудуют сборным барабаном-накопителем водяного пара. Циркуляцию теплоносителя организуют принудительно путем установки наружного трубопровода с циркуляционным насосом, соединяющего барабан-накопитель с нижней частью теплообменника. На участке наружного трубопровода между барабаном-накопителем и циркуляционным насосом устанавливают теплоизолированный воздушный калорифер, генерирующий нагретый воздух. Нагретый воздух подают в надбункерное пространство по теплоизолированному воздухопроводу с расходом 0,2-2,5 м3/кг брикетов. Изобретение обеспечивает повышение эффективности очистки газов от пыли на 0,5-2,6% (абс.), прочности пылешламовых брикетов на 5-14 кПа (абс.) и эффективности сушки брикетов на 2-7% (абс.). 1 ил., 1 табл.

Способ очистки газов от пыли, включающий ввод в циклон с верхним осевым выхлопным патрубком очищаемого газа, очистку газа от пыли в цилиндрическом корпусе за счет действия центробежных сил при поступательном движении вращающегося потока сверху вниз в цилиндрическом корпусе с разворотом очищенного потока вверх, сбор потока уловленной пыли в пылесборнике, подачу в циклон потока вспомогательной коагулирующей жидкости, ориентированной на поток уловленной пыли, с образованием смеси уловленной пыли и вспомогательной коагулирующей жидкости, брикетирование смеси на вальцовом прессе, установленном в нижней части корпуса циклона, с образованием потока брикетов в надбункерном пространстве, загрузку брикетов в сборный бункер, охлаждение вращающегося потока очищаемого газа с помощью теплообменника, снабженного барабаном-накопителем, дополнительное охлаждение очищаемого газа с помощью охладителя, примыкающего к наружной поверхности выхлопного патрубка, организацию циркуляции теплоносителя между охладителем и теплообменником, отличающийся тем, что циркуляцию теплоносителя организуют принудительно путем установки наружного трубопровода с циркуляционным насосом, соединяющего барабан-накопитель с нижней частью теплообменника, а на участке наружного трубопровода между барабаном-накопителем и циркуляционным насосом устанавливают теплоизолированный воздушный калорифер, генерирующий нагретый воздух, который подают в надбункерное пространство по теплоизолированному воздухопроводу с расходом 0,2-2,5 м3/кг брикетов.

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2019 |

|

RU2699105C1 |

| Способ очистки газов | 2016 |

|

RU2630789C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2015 |

|

RU2586557C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2013 |

|

RU2531313C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2011 |

|

RU2451537C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2009 |

|

RU2392059C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2014 |

|

RU2567310C1 |

| US 20180290911 A1, 11.10.2018 | |||

| JP 62001430 A, 07.01.1987 | |||

| WO 3084642 A1, 16.10.2003. | |||

Авторы

Даты

2021-10-07—Публикация

2021-03-05—Подача