Изобретение относится к области переработки отходов, в частности к переработке и утилизации битумсодержащих отходов и может быть использовано на предприятиях переработки битумсодержащих отходов с применением теплонасосных технологий, в частности парокомпрессионного теплового насоса.

Известны различные способы и устройства для переработки битумсодержащих отходов (см. патенты: РФ 2148599, класс C08L 95/00 от 10.05.2000; РФ 2195475, класс С10С 3/10 от 12.27.2002; РФ 2244731, класс С10С 3/00, В09В 3/00 от 20.01.2005; WO 02/28610, класс В29В 17/02 от 11.04.2002; JP 10046156, класс С10С 3/10 от 17.02.1998 и др.). Как правило, применяются разогрев битума с последующим отделением его от основы и механических примесей.

Основными недостатками похожих технологий являются периодичность процесса, неполное отделение покровной массы от основы, низкая экономичность и высокие энергозатраты. Эти технологии направлены на утилизацию битума, а материалы, образующиеся в процессе и оставшиеся после переработки, не подлежат утилизации. В способах не рассматриваются вопросы утилизации и рекуперации теплоты отработанных энергоносителей, экологичности и пожаровзрывобезопаности производства.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для переработки кровельных битумсодержащих отходов (Патент на полезную модель №139207 С10С 3/12 C08J 11/00 В09В 3/00). Устройство содержит стол нарезки, транспартер и рабочую камеру плавления битума с патрубком слива расплавленного битума; агрегат подготовки горячего воздуха, установленного на отдельной площадке, который соединен трубопроводом с рабочей камерой; тару для сбора бумажной массы, освобожденной от битума.

Технический результат от использования полезной модели заключается в повышении производительности устройства для переработки битумсодержащих отходов.

Транспортер служит для перемещения отходов от узла измельчения в камеру плавления битума. Конструкция для разогрева отходов выполнена в виде соединенного с камерой плавления блока подачи потока горячего воздуха в зону плавления, соединенного с агрегатом подготовки горячего воздуха. Агрегат подготовки горячего воздуха размещен вне зоны расположения устройства для переработки отходов и выполнен с применением газогенератора «Рабика». В качестве топлива для газогенератора используются дрова, уголь, горючий мусор, топливные брикеты. Дополнительно в газогенератор для дожига подаются дымовые газы, образующиеся при нагреве битума.

Необходимым условием реализации данного устройства для переработки кровельных битумсодержащих отходов является подержание высокой температуры плавления битума в рабочей камере за счет сжигания твердых топлив (дрова, уголь, горючий мусор, топливные брикеты) в газогенераторе, где также сжигаются легкие углеводороды, исправившиеся из битума в процессе плавки. При этом продукты сгорания отводятся в атмосферу, что неминуемо будет отражаться на экологической обстановке. Наличие газогенератора с открытым горением и горючих веществ, обращающихся при высоких температурах, в одном помещении способствует увеличению количества сценариев возникновения и развития пожароопасных ситуаций и, как следствие, увеличению значений пожарного риска.

Еще одним недостатком данного устройства является то, что не предусмотрено охлаждение битумсодеражщих отходов перед измельчением до температуры, при которой битум остается твердым и сохраняет свои хрупкие свойства, что приведет к его налипанию к режущим поверхностям узла измельчения и работа установки станет невозможной и процесс необходимо останавливать.

В устройстве для переработки кровельных битумсодержащих отходов, не использованы основные принципы энергосбережения, связанные с организацией рециркуляционных схем по материальным и энергетическим потокам; не созданы условия для утилизации и рекуперации вторичных энергоресурсов за счет рационального использования отработанных теплоносителей; не предусмотрено применение теплонасосных технологий в энергоснабжении энергоемких операций, что не создает реальных перспектив в значительном снижении энергозатрат на всех стадиях переработки битумсодержащих отходов.

Технической задачей заявляемого изобретения является повышение надежности и энергетической эффективности технологии полной переработке битумных отходов с разделением на составляющие компоненты, которые могут быть использованы при изготовлении других коммерческих продуктов, при максимальном выходе чистого битума высокого качества; создание условий экологической безопасности за счет сокращения выбросов отработанных теплоносителей в атмосферу; снижение пожарной опасности за счет исключения образования взрывоопасных паровоздушных концентраций и открытого горения пламени из помещения, в котором обращаются горючие вещества при высоких температурах.

Поставленная техническая задача изобретения достигается тем, что в способе переработки битумсодержащих отходов, предусматривающем их измельчение на столе нарезки и подачу на плавку с помощью конвейера в плавильную камеру; осаждение крупной каменной крошки в накопительной емкости для битума плавильной камеры и отделение мелкой каменной крошки в сепараторе с последующим их отводом и упаковкой; смешивание чистого битума с модификатором в смесительной емкости для битума; фасовку готового битума в тару; приготовление модификатора в смесительной емкости для модификатора; дробление битумизированного картона в дробилке и его брикетирование новым является то, что используют парокомпрессионный тепловой насос, включающий компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающих по замкнутому термодинамическому циклу, в котором в качестве рабочего тела используют негорючий и взрывобезопасный Хладон 21 CHFCl2 с температурой кипения 8,7°С и критической температурой 178,5°С; осуществляют подготовку термостойкого теплоносителя в конденсаторе парокомпрессионного теплового насоса посредством рекуперативного теплообмена с конденсирующемся хладагентом и последующей подачей термостойкого теплоносителя с помощью термонасоса сначала в высокотемпературный калорифер-теплообменник плавильной установки для плавления битумсодержащих отходов в интервале температур 160…170°С, затем в нагревательную рубашку смесительной емкости для битума с температурой смешивания 140…150°С и далее в нагревательную рубашку смесительной емкости для модификатора при температуре приготовления модификатора 130…140°С с возвратом в конденсатор парокомпрессионного теплового насоса в режиме замкнутого цикла; а температуру кипения хладагента в испарителе парокомпрессионного теплового насоса используют для охлаждения воздуха посредством рекуперативного теплообмена, который одновременно подают в камеру охлаждения на охлаждение битумсодержащих отходов перед их измельчением до температуры 10…12°С, в охладитель каменной крошки на охлаждение упакованной каменной крошки до температуры 20…30°С, вбитумоохладитель на охлаждение расфасованного битума в таре до температуры 20…30°С, в теплообменник-конденсатор на конденсацию паров легких углеводородов при температуре 110…120°С с последующим отводом образовавшегося конденсата в смесительную емкость для битума и очищенного воздуха в атмосферу, и в брикетоохладитель на охлаждение брикетов битумизированного картона до температуры 20…30°С; потоки теплого воздуха после охладителя каменной крошки, битумоохладителя, брикетоохладителя и теплообменника-конденсатора объединяют и направляют в камеру нагрева для предварительного нагрева измельченных битумсодержащих отходов, и затем объединяют с потоком после камеры охлаждения и падают на очистку от взвешенных частиц в циклон с возвратом в испаритель парокомпрессионного теплового насоса в режиме замкнутого цикла.

Технический результат достигается за счет снижения удельных энергозатрат при получении готового битума высокого качества и других продуктов переработки, а также заключается в повышение промышленной безопасности производства переработки битумсодержащих отходов.

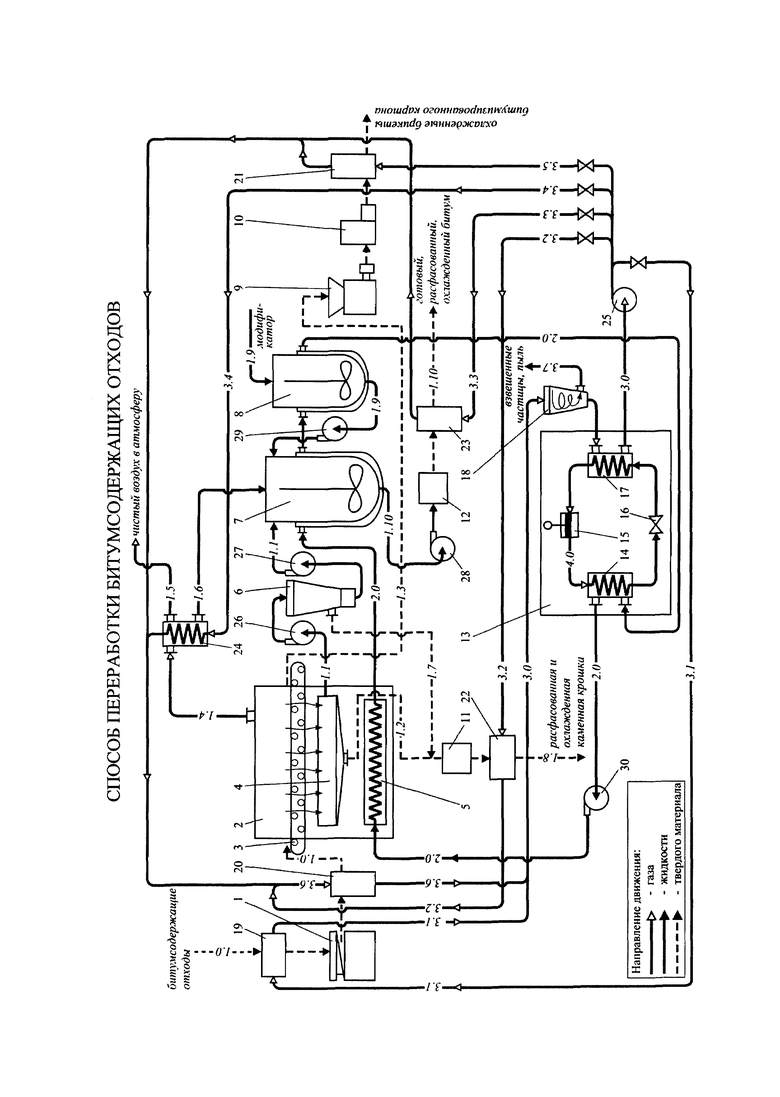

На чертеже представлена схема, реализующая предлагаемый способ переработки битумсодержащих отходов.

Схема содержит стол нарезки битумсодержащих отходов 1; плавильную камеру 2, включающую конвейер для битумсодержащих отходов 3, емкость для сбора жидкого битума 4 и высокотемпературный калорифер-теплообменник 5; сепаратор каменной крошки 6; смесительную емкости для битума 7; смесительную емкости для модификатора 8; дробилку битумизированного картона 9; брикетер для измельченного битумизированного картона 10; фасовщик каменной крошки и готового битума соответственно 11 и 12; парокомпрессионный тепловой насос 13, включающий конденсатор 14, компрессор 15, терморегулирующий вентиль 16 и испаритель 17; циклон 18; камера охлаждения 19; камера нагрева 20; брикетоохладитель 21; охладитель каменной крошки 22; битумоохладитель 23; теплообменник-конденсатор 24; вентилятор воздуха 25; битумные насосы 26-28; насос модификатора 29; термонасос термостойкого теплоносителя 30; линии подачи и отвода материальных и тепловых потоков: 1.0 - битумсодержащих отходов; 1.1 - битума; 1.2 - крупной каменной крошки; 1.3 - битумизированного картона; 1.4 - паровоздушной смеси; 1.5 - чистого воздуха; 1.6 - конденсата битума; 1.7 - мелкой каменной крошки; 1.8 - каменной крошки; 1.9 - модификатора; 1.10 - готового битума; 2.0 - циркуляции термостойкого теплоносителя; 3.0 - циркуляции воздуха; 3.1 - подачи воздуха на охлаждение битумсодержащих отходов; 3.2 - подачи воздуха на охлаждение упакованной каменной крошки; 3.3 - подачи воздуха на охлаждение расфасованного готового битума; 3.4 - подачи воздуха на конденсацию паров битума; 3.5 - подачи воздуха на охлаждение брикетов битумизированного картона, 3.6 - теплого воздуха; 3.7 - взвешенных частиц, пыли; 4.0 - циркуляции хладагента.

Предлагаемый способ переработки битумсодержащих отходов реализуется следующим образом.

Исходные битумосодержащие отходы по линии 1.0 через камеру охлаждения 19 подают на стол нарезки 1. Камера охлаждения 19 служит для охлаждения битумсодержащих отходов до температуры 10…12°С, при которой битум будет оставаться твердым и сохранять свои хрупкие свойства. Это позволит избежать остановки процесса из-за налипания битума к режущим поверхностям, значительно увеличить интервал времени их работы без дополнительной заточки и повысить качество резки. На столе нарезки 1 битумосодержащие отходы измельчают на пластины необходимого размера, который зависит от первоначального состава исходного сырья. Измельченные битумосодержащие отходы подают на предварительный подогрев в камеру нагрева 20, где они нагреваются до температуры 60…70°С, что позволит сократить удельные энергозатраты на реализацию их последующей плавки. Измельченные и подогретые битумосодержащие отходы укладывают на конвейер 3 и по линии 1.0 подают в плавильную камеру 2, где подвергают тепловому воздействию горячего воздуха при температуре 160…170°С в течении 30…80 минут в зависимости от скорости движения транспортера 3 и размера пластин битумсодержащих отходов. При этом битум плавится и стекает в низ плавильной камеры, 2 в емкость для сбора жидкого битума 4. При этом крупная каменная крошка, содержащаяся в жидком битуме, под действием силы тяжести оседает на дно емкость для сбора жидкого битума 4. Битум из емкости для сбора жидкого битума 4 с помощью насоса 26, подают в сепаратор каменной крошки 6, где битум окончательно очищается уже от мелкой каменной крошки. Чистый битум с помощью насоса 27 подают в смесительную емкость для битума 7, где он перемешивается с модификатором при температуре 140…150°С.

Модификатор, в свою очередь, поступает по линии 1.9 в смесительную емкость для модификатора 8, где готовится при температуре 130…140°С, что позволяет применять различные его рецептуры для получения рентабельной продукции на основе битума. Готовый модификатор с помощью насоса 29 подают в смесительную емкость для битума 7 для перемешивания с битумом.

Готовый битум по линии 1.10 с помощью насоса 28 отводят из смесительной емкости для битума 7 в фасовщик готового битума 12, где в виде готовой продукции разливают в тару (мешки, контейнеры, металлические ведра и бочки и т.д.). Затем готовую продукцию подают в битумоохладитель 23 для охлаждения до температуры 20…30°С, что позволяет сразу осуществить ее отгрузку или направить на складское хранение по линии 1.10, снижая пожарную опасность. Благодаря этому значительно сокращается потребность в площадях для охлаждения битума и обеспечивается возможность оптимизации систем логистики и сбыта на предприятии.

После плавки битума на конвейере для битумсодержащих отходов 3 остается битумизированный картон, который по линии 1.3 отводят из плавильной камеры 2 в дробилку битумизированного картона 9, где картон размельчают. Размельченный картон направляют в брикетер для измельченного битумизированного картона 10, где получают брикеты битумизированного картона. Брикеты охлаждают в брикетоохладителе 21 до температуры 20…30°С и отводят на хранение с последующей отгрузкой в виде готовой продукции, которая может быть использована, например, как топливо для сжигания в печах и котлах.

Крупную каменную крошку, осевшую на дне емкости для сбора жидкого битума 4 плавильной камеры 2, и мелкую каменную крошку, отделенную от жидкого битума в сепараторе каменной крошки 6, направляют по линиям 1.2 и 1.7 соответственно в фасовщик каменной крошки 11, где происходит упаковка. Упакованную каменную крошку охлаждают в охладителе каменной крошки 22 до температуры 20…30°С и по линии 1.8 отводят на хранение с последующей отгрузкой для реализации в другом производстве, например, в дорожном строительстве.

В процессе плавления битумсодержащих отходов в плавильной камере 2 образуются пары легких ароматических углеводородов, которые при контакте с источником зажигания могут воспламениться. Для снижения пожарной опасности в рабочей зоне плавильной камеры 2 паровоздушную смесь по линии 1.4 отводят в теплообменник-конденсатор 24, где происходит конденсация легких ароматических углеводородов при температуре 110…120°С. При этом образовавшийся конденсат битума по линии 1.6 отводят из теплообменника-конденсатора 24 в смесительную емкость для битума 7, тем самым повышая дуктильность готового битума. А очищенный от легких ароматических углеводородов воздух по линии 1.5 отводят из теплообменника-конденсатора 24 в атмосферу.

Подготовку энергоносителей для реализации рациональных температурных режимных параметров способа переработки битумсодержащих отходов осуществляют с помощью парокомпрессионного теплового насоса, работающего по замкнутому термодинамическому циклу 4.0, в котором в качестве рабочего тела (хладагента) используют Хладон 21 CHFCl2 с температурой кипения 8,7°С и критической температурой 178,5°С, который является негорючим, взрывобезопасным, малотоксичным газом с минимальным азоно-разрушающим потенциалом.

За счет компрессионного сжатия в компрессоре 15 хладагент доводят до температуры конденсации 168…178°С, конденсируют в конденсаторе 14 и посредством рекуперативоного теплообмена нагревают термостойкий теплоноситель до температуры 165…175°С. После дросселирования в терморегулирующем вентиле 16 доводят до давления испарения, при котором он кипит в испарителе 17 при температуре 8…10°С. Пары хладагента поступают в компрессор 15 и термодинамический цикл повторяется.

Нагретый в конденсаторе 14 термостойкий теплоноситель с помощью термонасоса термостойкого теплоносителя 30 по линии циркуляции 2.0 направляют в высокотемпературный калорифер-теплообменник 5 плавильной камеры 2. В качестве термостойкого теплоносителя предлагается использовать, например, высокотемпературный органический синтетический теплоноситель - Термолан N с интервалом рабочих температур от 50…330°С. Горячий термостойкий теплоноситель через высокотемпературный калорифер-теплообменник 5 разогревает воздух плавильной камеры 2 до температуры 120…170°С. Горячий воздух замкнуто циркулирует в плавильной камере 2 и разогревает пластины битумсодержащих отходов, медленно движущихся по конвейеру 3 внутри плавильной камеры 2. После калорифера-теплообменника 5 высокотемпературный термостойкий теплоноситель направляют в нагревательную рубашку смесительной емкости для битума, где он, отдавая часть тепла, поддерживает температуру смешения 140…150°С. Далее термостойкий теплоноситель направляют в нагревательную рубашку смесительной емкости для модификатора для поддержания температуры приготовления 130…140°С. Остывший термостойкий теплоноситель возвращают по линии циркуляции 2.0 в конденсатор 14 парокомпрессионного насоса 13, где он нагревается и цикл повторяется.

Хладагент, кипящий в испарителе 17 парокомпрессионного теплового насоса 13, посредством рекуперативного теплообмена охлаждает воздух до температуры 9…10°С. Охлажденный воздух с помощью вентилятора воздуха 25 нагнетают по линии циркуляции 3.0 и, разделяя по пяти потокам, подают:

- по линии 3.1 - в камеру охлаждения 19 для охлаждения исходных битумсодержащих отходов до температуры 10…12°С, направляемых на измельчение на стол нарезки 1;

- по линии 3.2 - в охладитель каменной крошки 22 для охлаждения расфасованной каменной крошки до температуры 20…30°С;

- по линии 3.3 - в битумоохладитель 23 для охлаждения готового расфосованного битума до температуры 20…30°С;

- по линии 3.4 - в теплообменник-конденсатор 24 для конденсации паров легких ароматических паров углеводородов из паровоздушной смеси, отводимой из плавильной камере 2 при температуре 110…120°С;

- по линии 3.5 - в брикетоохладитель 21 для охлаждения брикетов битумизированного картона до температуры 20…30°С.

Потоки теплого воздуха по линиям 3.2, 3.3, 3.4 и 3.5 объединяют в общий поток 3.6 теплого воздуха с температурой 80…90°С, который направляют в камеру нагрева 20 для предварительного нагрева измельченных битумсодержащих отходов до температуры 60…70°С. Затем отработанный воздух из камеры нагрева 20 снова объединяют с потоком воздуха 3.1, отводимого из камеры охлаждения 19, в линию 3.0 для подачи в циклон 18, где воздух очищают от взвешенных частиц и пыли, что позволяет повысить экологичность производства и эффективность процессов теплопередачи с участием воздуха. Взвешенные частицы и пыль отводят из циклона 18 по линии 3.7 на утилизацию, а чистый воздух - на охлаждение в испаритель 17 парокомпрессионного теплового насоса 13, линия 3.0 замыкается и цикл повторяется.

Таким образом, предлагаемый способ переработки битумсодержащих отходов создает условия для реализации энергетически эффективной технологии в непрерывном режиме эксплуатации основного и вспомогательного оборудования, а используемые технологические приемы позволят:

- реализовать предлагаемый способ как энергосберегающую и экологически безопасную технологию; обеспечить подготовку теплоносителей разного температурного потенциала с применением парокомпрессионного теплового насоса для осуществления всех технологических операций; повысить надежность эксплуатации поточной линии переработки битумосодержщих отходов за счет их предварительного охлаждения перед измельчением; повысить выход готового продукции с максимальным разделением на фракции за счет предварительного нагрева измельченных битумсодержащих отходов перед плавильной камерой; получить готовую продукцию стабильно высокого качества, в том числе, за счет возврата легких ароматических углеводородов, испарившихся при плавке, в жидкий битум, повышая дуктильность готовой продукции (технологическая задача);

- максимально снизить выброс отработанных теплоносителей и вторичных ресурсов в окружающую среду за счет использования рециркуляционных схем с отделением загрязняющих веществ, применяя возобновляемые источники энергии (экологическая задача);

- исключить образование взрывоопасных концентраций паров углеводородов с воздухом и наличие открытого огня в помещении, в котором обращаются вещества повышенной пожарной опасности при высоких температурах (задача обеспечения пожарной безопасности);

- использовать рекуперацию теплоты конденсации хладагента в конденсаторе парокомпрессионного теплового насоса для нагрева термостойкого теплоносителя, тепло которого используют для осуществления сразу трех процессов: плавления битумсодержащих отходов, смешения битума и приготовления модификатора; использовать рекуперацию холода кипения хладагента в испарителе парокомпрессионного теплового насоса для подготовки воздуха, направляемого на вспомогательные операции (задача энергосбережения).

Таким образом, в предлагаемом способе решается комплексная задача рационального энергоснабжения технологических операций, посредством которых осуществляется воздействие на объект производства - битумосодержащие отходы, что приобретает особую актуальность применения способа на предприятиях малой мощности по переработке битумсодержащих отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки битумсодержащих отходов поршневая | 2018 |

|

RU2687405C1 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМНЫХ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2251456C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ КОНДЕНСАЦИИ ПАРОВ В ИЗОТЕРМИЧЕСКОМ РЕЗЕРВУАРЕ И РЕГАЗИФИКАЦИИ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА | 2017 |

|

RU2681559C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПЛАСТМАССОВЫХ ВТОРИЧНЫХ МАТЕРИАЛОВ ИЛИ ОТХОДОВ | 1995 |

|

RU2151163C1 |

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

Изобретение относится к области переработки отходов, в частности, к переработке и утилизации битумсодержащих отходов. Исходные битумосодержащие отходы охлаждают до температуры 10…12°С и измельчают. Измельченные отходы предварительно нагревают до температуры 60…70°С и подают в плавильную камеру, где подвергают тепловому воздействию горячего воздуха при температуре 160…170°С. При этом битум плавится и стекает в низ, плавильной камеры в емкость для сбора жидкого битума, а крупная каменная крошка оседает на дно емкости. Затем битум подают в сепаратор для очищения от мелкой каменной крошки. Чистый битум подают в смесительную емкость для битума, где он перемешивается с модификатором при температуре 140…150°С. Модификатор готовят в смесительной емкости для модификатора при температуре 130…140°С. Готовый битум фасуют в тару и охлаждают до температуры 20…30°С. Оставшийся после плавки битума битумизированный картон размельчают, брикетируют и охлаждают до температуры 20…30°С. Крупную и мелкую каменные крошки упаковывают и охлаждают до температуры 20…30°С. Образовавшиеся в процессе плавления пары легких ароматических углеводородов отводят в теплообменник-конденсатор, где происходит конденсация легких ароматических углеводородов при температуре 110…120°С, которые отводят в смесительную емкость для битума, а очищенный воздух отводят в атмосферу. Подготовку энергоносителей для реализации температурных параметров способа осуществляют с помощью парокомпрессионного теплового насоса, включающего компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающих по замкнутому термодинамическому циклу. В качестве рабочего тела используют негорючий, взрывобезопасный Хладон 21 CHFCl2 с температурой кипения 8,7°С и критической температурой 178,5°С. Конденсатор используют для подготовки термостойкого теплоносителя, обеспечивающего процессы плавления отходов, их смешения с модификатором и приготовления модификатора, а испаритель используют для охлаждения воздуха, подаваемого в камеру охлаждения отходов, в охладитель каменной крошки, в битумоохладитель, в теплообменник-конденсатор на конденсацию паров легких углеводородов и в брикетоохладитель. Потоки теплого воздуха объединяют в общий поток теплого воздуха с температурой 80…90°С, который направляют в камеру нагрева для предварительного нагрева измельченных отходов до температуры 60…70°С. Отработанный воздух из камеры нагрева снова объединяют с потоком воздуха, отводимого из камеры охлаждения для подачи в циклон, где воздух очищают от взвешенных частиц и пыли. Взвешенные частицы и пыль отводят из циклона на утилизацию, а чистый воздух - на охлаждение в испаритель парокомпрессионного теплового насоса, затем цикл повторяется. Изобретение обеспечивает повышение эффективности переработки битумных отходов с разделением на составляющие компоненты, которые могут быть использованы при изготовлении других продуктов, при максимальном выходе чистого битума высокого качества, а также сокращение выбросов отработанных теплоносителей в атмосферу и снижение пожарной опасности. 1 ил.

Способ переработки битумсодержащих отходов, предусматривающий их измельчение на столе нарезки и подачу на плавку с помощью конвейера в плавильную камеру, осаждение крупной каменной крошки в накопительной емкости для битума плавильной камеры и отделение мелкой каменной крошки в сепараторе с последующим их отводом и упаковкой, смешивание чистого битума с модификатором в смесительной емкости для битума, фасовку готового битума в тару, приготовление модификатора в смесительной емкости для модификатора, дробление битумизированного картона в дробилке и его брикетирование, отличающийся тем, что используют парокомпрессионный тепловой насос, включающий компрессор, конденсатор, терморегулирующий вентиль и испаритель, работающие по замкнутому термодинамическому циклу, в котором в качестве рабочего тела используют негорючий и взрывобезопасный Хладон 21 CHFCl2 с температурой кипения 8,7°С и критической температурой 178,5°С, осуществляют подготовку термостойкого теплоносителя в конденсаторе парокомпрессионного теплового насоса посредством рекуперативного теплообмена с конденсирующемся хладагентом и последующей подачей термостойкого теплоносителя с помощью термонасоса сначала в высокотемпературный калорифер-теплообменник плавильной установки для плавления битумсодержащих отходов в интервале температур 160…170°С, затем в нагревательную рубашку смесительной емкости для битума с температурой смешивания 140…150°С и далее в нагревательную рубашку смесительной емкости для модификатора при температуре приготовления модификатора 130…140°С с возвратом в конденсатор парокомпрессионного теплового насоса в режиме замкнутого цикла, а температуру кипения хладагента в испарителе парокомпрессионного теплового насоса используют для охлаждения воздуха посредством рекуперативного теплообмена, который одновременно подают в камеру охлаждения на охлаждение битумсодержащих отходов перед их измельчением до температуры 10…12°С, в охладитель каменной крошки на охлаждение упакованной каменной крошки до температуры 20…30°С, в битумоохладитель на охлаждение расфасованного битума в таре до температуры 20…30°С, в теплообменник-конденсатор на конденсацию паров легких углеводородов при температуре 110…120°С с последующим отводом образовавшегося конденсата в смесительную емкость для битума и очищенного воздуха в атмосферу и в брикетоохладитель на охлаждение брикетов битумизированного картона до температуры 20…30°С, потоки теплого воздуха после охладителя каменной крошки, битумоохладителя, брикетоохладителя и теплообменника-конденсатора объединяют и направляют в камеру нагрева для предварительного нагрева измельченных битумсодержащих отходов и затем объединяют с потоком после камеры охлаждения и падают на очистку от взвешенных частиц в циклон с возвратом в испаритель парокомпрессионного теплового насоса в режиме замкнутого цикла.

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ КРОВЕЛЬНЫХ БИТУМОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2244731C1 |

| Жаротрубный паровой котел | 1928 |

|

SU12322A1 |

| US 4330340 A, 18.05.1982 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| DE 4406161 A1, 31.08.1995. | |||

Авторы

Даты

2019-09-17—Публикация

2018-11-01—Подача