Изобретение относится к процессам получения олефиновых углеводородов дегидрированием парафиновых углеводородов в кипящем слое катализатора и касается рекуперации тепла в указанных процессах.

Известен способ получения олефиновых углеводородов дегидрированием парафиновых углеводородов путем пропускания паров бутана, изобутана, изопентана через псевдоожиженный слой алюмохромового катализатора при температуре 530-590°С, включающий охлаждение контактного газа с использованием котлов-утилизаторов за счет испарения парового конденсата с выводом получаемого водяного пара в общезаводскую сеть и дальнейшее охлаждение контактного газа до 60-70°С в одноступенчатом скруббере, орошаемом циркулирующей в скруббере водой, охлаждаемой в теплообменнике-охладителе путем подачи в теплообменник оборотной промышленной воды, последующее компримирование, конденсацию и выделение парафин-олефиновой фракции ректификацией получаемого углеводородного конденсата (Н.Н. Лебедев, «Химия и технология основного органического и нефтехимического синтеза», Издательство «Химия», М, 1988, с. 468-470).

Недостатком известного способа является высокая температура контактного газа на выходе из скруббера, что сопровождается большим уносом паров воды и, соответственно, большими энергетическими затратами при дальнейшей переработке контактного газа, связанной с конденсацией паров воды, выделением и очисткой получаемого водного конденсата, а также высокая температура контактного газа на входе в скруббер и на всасе компрессора, что затрудняет его работу и снижает производительность, приводит к неэффективному использованию теплоты контактного газа, большому расходу оборотной промышленной воды, подаваемой в теплообменник на охлаждение циркуляционной воды скруббера.

Известен также способ дегидрирования н-бутана в н-бутилены в системе реактор-регенератор с кипящим слоем мелкодисперсного алюмохромового катализатора (И.И. Юкельсон, «Технология основного органического синтеза», М., Издательство «Химия», 1968, стр. 180). По этому способу сырье - бутановая фракция - поступает в жидком виде в межтрубное пространство кожухотрубного теплообменника-испарителя на испарение за счет теплоты контактного газа дегидрирования. Далее пары сырья подают в трубное пространство кожухотрубного теплообменника-подогревателя, где подогревают также теплом контактного газа до температуры 275°С и затем направляют в трубчатую печь, в которой перегревают до температуры 530-550°С. Из печи перегретые пары н-бутана при давлении 0,15 мПа подают в реактор с кипящим слоем катализатора. Дегидрирование проводят при температуре 580°С. Контактный газ дегидрирования, выходящий из реактора, используют в качестве теплоносителя для испарения жидкого сырья и подогрева паров сырья. При этом контактный газ проходит противоточно парам сырья сначала в межтрубном пространстве теплообменника-подогревателя паров, а затем в трубном пространстве теплообменника-испарителя. Далее охлажденный контактный газ поступает на дальнейшее охлаждение и очистку в одноступенчатый скруббер, орошаемый охлаждаемой в холодильнике-охладителе циркулирующей в скруббере водой, и затем направляется на выделение бутиленов.

Недостатком известного способа является использование в теплообменнике-испарителе в качестве теплоносителя контактного газа, загрязненного катализаторной пылью и содержащего конденсирующиеся в условиях работы испарителя высококипящие углеводороды. Загрязнение теплопередающей поверхности теплообменника-испарителя отложениями катализатора и смол определяет ненадежность и неэффективность узла испарения сырья и, как следствие, нестабильность работы установки в известном способе. Подача загрязненного контактного газа в межтрубное пространство теплообменника-подогревателя приводит к ухудшению теплопередачи также и в теплообменнике-подогревателе при весьма сложной и даже практической невозможности полной очистки от отложений межтрубного пространства теплообменника-подогревателя. К недостатку известного способа относится также неэффективность очистки контактного газа в одноступенчатом скруббере и большой расход подаваемой в холодильник-охладитель оборотной промышленной воды.

Известен способ получения олефиновых углеводородов дегидрированием парафиновых углеводородов в кипящем слое алюмохромового катализатора, включающие испарение сырья, нагрев полученных паров за счет теплоты контактного газа и их перегрев в печи с последующим направлением на дегидрирование, охлаждение контактного газа до 125-180°С за счет испарения водного конденсата в котле-утилизаторе с получением водяного пара с давлением 0,85 мПа и в теплообменниках, установленных после котла, используемых для получения водяного пара низких параметров или для нагрева питания котла-утилизатора водяным конденсатом, в котором дальнейшее охлаждение контактного газа производят в тарельчатом скруббере, орошаемом водой, разделенном глухой по воде тарелкой на две ступени контактирования с использованием двух циркуляционных контуров, нижнего - без охлаждения и верхнего - с охлаждением циркулирующей воды в теплообменнике-охладителе с подачей оборотной промышленной воды; температура контактного газа после скруббера достигает 30-35°С (патент RU 2224735, МПК С07С 5/333, опубл. 27.02.2004).

В указанном способе получаемый пар низкого давления не находит применения в полном объеме в связи с отсутствием в производстве достаточного количества низкотемпературных потребителей. В варианте же нагрева водяного конденсата, подаваемого в котел-утилизатор, требуемая тепловая нагрузка теплообменников весьма мала и недостаточна для организации полноценной ступени охлаждения контактного газа в указанном варианте.

Известен также аналогичный способ получения олефиновых углеводородов, в котором температуру контактного газа на входе в скруббер снижают до 125-150 (180)°С путем его охлаждения в установленных последовательно двух котлах-утилизаторах с получением водяного пара с давлением 1,3 мПа в первом по ходу контактного газа котле и с давлением 0,55-0,65 мПа во втором, а затем - в дополнительном холодильнике, установленном после котлов-утилизаторов, при подаче в него оборотной промышленной воды; температура контактного газа после скруббера достигает 20-40°С (патент RU 2247702, МПК С07С 5/32, опубл. 10.03.2005).

При этом в указанных способах (патенты RU 2224735 и RU 2247702) охлаждение циркуляционной воды в верхнем контуре скруббера осуществляют в две ступени - в теплообменнике, охлаждаемом оборотной промышленной водой, и в теплообменнике воздушного охлаждения.

К недостаткам этих способов относится (дополнительно к показанным выше):

- установка на линии контактного газа дополнительных теплообменников, что приводит к увеличению давления в реакторе за счет гидравлического сопротивления указанных теплообменников и соответствующему снижению селективности процессов;

- большие энергозатраты, связанные с потреблением больших количеств оборотной промышленной воды и электроэнергии при использовании теплообменников воздушного охлаждения;

- снижение температуры контактного газа на входе в скруббер до 125-150°С приводит к конденсации высококипящих компонентов контактного газа (особенно при дегидрировании более тяжелых высококипящих парафиновых углеводородов) в теплообменниках и трубопроводе контактного газа на входе в скруббер и, соответственно, к забивке указанного оборудования отложениями катализатора и смол, к значительному увеличению гидравлического сопротивления тракта контактного газа и, как следствие, к увеличению давления в реакторе и к снижению селективности процессов дегидрирования.

Наиболее близким по технической сущности и достигаемому результату является способ получения н-бутиленов дегидрированием н-бутана в кипящем слое мелкодисперсного алюмохромового катализатора (И.Л. Кирпичников, В.В. Береснев, Л.М. Попов, «Альбом технологических схем основных производств промышленности синтетического каучука», «Химия», Ленинград, 1986, стр. 8-14). Катализатор циркулирует в системе реактор-регенератор. Способ включает приготовление исходного сырья смешением свежего и рециклового потоков бутановой фракции в жидком виде, испарение исходного сырья в испарителе, обогреваемом горячей технологической водой с температурой 82-98°С, получаемой на стадии последующего дегидрирования полученных н-бутиленов в бутадиен - в двухстадийном производстве бутадиена из н-бутана (И.И. Юкельсон, «Технология основного органического синтеза», М., Издательство «Химия», 1968, стр. 184), нагрев полученных паров сырья в закалочных змеевиках, располагаемых в сепарационной зоне реактора, за счет теплоты контактного газа до температуры 150°С и их перегрев в змеевиках печи до температуры 500-550°С за счет теплоты сгорания подаваемого в печь газообразного топлива с последующим направлением перегретых паров сырья в реактор на дегидрирование, осуществляемое при температуре 530-590°С, давлении 0,125 мПа и объемной скорости подачи сырья 120-180 час-1. После охлаждения контактного газа в закалочных змеевиках реактора полученный контактный газ охлаждается до 300-400°С в котле-утилизаторе за счет испарения водного конденсата с получением вторичного водяного пара, а также в тарельчатом скруббере, орошаемом водой, и разделенном переливной тарелкой на две ступени с независимыми контурами циркуляции воды в каждой ступени. В указанном способе горячая вода, циркулирующая в верхнем контуре, охлаждается подаваемой оборотной промышленной водой в теплообменнике-охладителе и подается на орошение верхней части скруббера. Охлаждение циркуляционной воды в верхнем контуре скруббера осуществляют также в две ступени - в теплообменнике, охлаждаемом оборотной промышленной водой, и в теплообменнике воздушного охлаждения. Вода в нижнем контуре циркулирует без охлаждения. Верхний контур циркуляции имеет подпитку свежей водой. По мере накопления уловленной в нижней секции скруббера катализаторной пыли часть воды из нижней секции выводится на очистку. Охлажденный в скруббере до температуры 50°С контактный газ после сепарации капель воды направляют на всас компрессора на компримирование и конденсацию парафин-олефиновой фракции и далее на выделение полученных олефиновых углеводородов, а также непрореагировавших парафиновых углеводородов с направлением последних в рецикл на дегидрирование.

К основным недостаткам известного способа относятся:

- высокая температура контактного газа перед скруббером (температура на выходе из котла-утилизатора), которая достигает 300-400°С, что определяет низкую эффективность использования теплоты контактного газа при низкой выработке водяного пара в котле-утилизаторе;

- высокая температура контактного газа перед скруббером требует также дополнительного охлаждения циркуляционной воды в верхнем и/или в нижнем контуре циркуляции путем установки дополнительных холодильников воздушного охлаждения, особенно при работе на повышенных нагрузках и в летний период эксплуатации;

- большая тепловая нагрузка на скруббер охлаждения и очистки контактного газа, которая определяет большие эксплуатационные затраты, во многом связанные с большим расходом оборотной промышленной воды при охлаждении циркуляционной воды верхнего контура в поверхностном теплообменнике-охладителе, а также с повышенным расходом электроэнергии на циркуляционных насосах и теплообменниках воздушного охлаждения;

- высокая температура контактного газа после скруббера - перед компрессором (50°С) приводит к большому уносу паров воды с контактным газом и требует больших затрат на последующую конденсацию паров перед подачей контактного газа на компрессор, кроме того ограничивает возможности работы установки дегидрирования на более высоких нагрузках по сырью, создает повышенное давление в реакторе, что снижает селективность процессов дегидрирования;

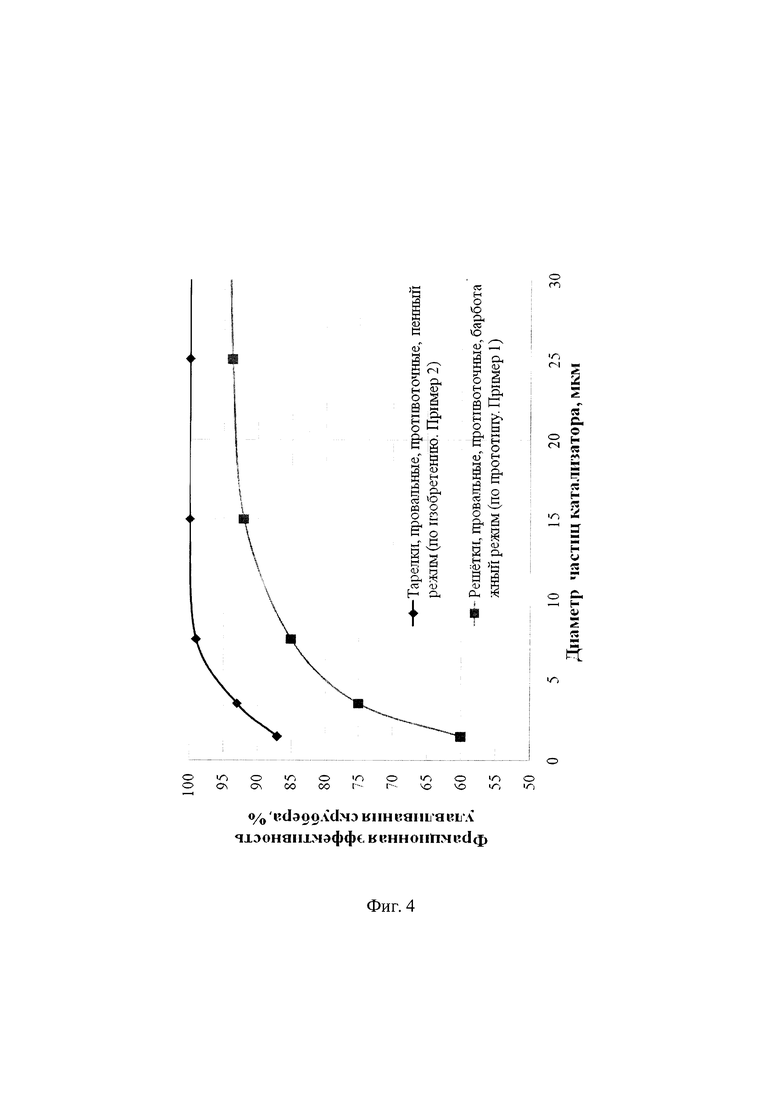

- низкая эффективность охлаждения и очистки контактного газа от катализаторной пыли и конденсирующихся высококипящих углеводородов в скруббере, связанная главным образом с использованием малоэффективных решетчатых тарелок, работающих в барботажном режиме, что приводит к проскоку катализаторной пыли в продуктовый компрессор, сокращая время межремонтных пробегов последнего, а также к накоплению катализаторного шлама в кубе скруббера второй ступени, к загрязнению воды в верхнем циркуляционном контуре, ограничивая возможности использования указанной воды в качестве теплоносителя в поверхностных теплообменниках.

- ненадежность, неэффективность и технологическая зависимость узла испарения сырья в известном способе, при использовании в качестве теплоносителя горячей воды, получаемой на установке, входящей в состав другого производства (дегидрирование н-бутиленов в бутадиен); закрытие неэффективных двухстадийных производств диеновых углеводородов путем исключения второй стадии дегидрирования олефиновых углеводородов до диеновых привели в настоящее время к использованию в испарителях сырья установок получения олефиновых углеводородов в качестве теплоносителя дорогостоящего водяного пара;

- невозможность использования больших количеств низкотемпературного тепла циркуляционной воды в контурах скруббера.

Целью настоящего изобретения является улучшение энергетического баланса процессов дегидрирования парафиновых углеводородов путем более рационального использования теплоты контактного газа, уменьшения количества используемого водяного пара, снижения расхода оборотной промышленной воды и электроэнергии, использования низкотемпературного тепла циркуляционной воды скруббера охлаждения и очистки контактного газа, стабилизации работы скруббера в оптимальном температурном интервале и увеличения производительности установок дегидрирования парафиновых углеводородов.

Указанная цель достигается тем, что в известном способе получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в кипящем слое алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающем приготовление смеси жидкого сырья из свежего и рециклового потоков парафиновых углеводородов, его испарение в теплообменнике-испарителе 3, нагрев полученных паров за счет теплоты контактного газа дегидрирования, охлаждение контактного газа в поверхностных теплообменных аппаратах и дальнейшее охлаждение и очистку контактного газа путем контактирования с орошающей водой в двухступенчатом скруббере 22, разделенном глухой переливной тарелкой 23 на первую ступень контактирования 24 в нижней части скруббера 22 с нижним контуром циркуляции воды и на вторую ступень контактирования 25 в его верхней части с верхним контуром циркуляции воды, имеющим теплообменник-охладитель 26 циркулирующей воды, последующее компримирование охлажденного контактного газа, конденсацию и выделение из углеводородного конденсата ректификацией фракции непрореагировавших парафиновых углеводородов с направлением ее в рецикл на дегидрирование и фракции получаемых олефиновых углеводородов, при этом охлаждение и очистку контактного газа в первой ступени контактирования 24 скруббера 22 осуществляют в режиме закалки контактного газа до температуры 62,5-74,0°С путем испарения 3,3-12,04% воды, циркулирующей в первой ступени контактирования 24 с кратностью циркуляции, составляющей 1,06-4,77 т/т подаваемого контактного газа, а во второй ступени контактирования 25 - при кратности циркуляции воды во второй ступени контактирования 25, составляющей 2,7-4,8 т/т контактного газа, в режиме конденсации водяного пара, поступающего с контактным газом через глухую переливную тарелку 23 из первой ступени контактирования 24 скруббера 22, с одновременным возвратом избыточной воды из куба второй ступени контактирования 25 скруббера 22 в первую ступень контактирования 24, при этом также циркуляционную воду первой ступени контактирования 24 направляют в качестве теплоносителя в дополнительный теплообменник-нагреватель 2 жидкого сырья и затем возвращают в охлажденном виде на орошение первой ступени контактирования 24 или циркуляционную воду второй ступени контактирования 25 скруббера 22 направляют в качестве теплоносителя в теплообменник-испаритель 3 на испарение жидкого сырья или на его нагрев, последующее испарение и подогрев полученных паров парафиновых углеводородов, после чего возвращают в охлажденном виде на орошение второй ступени контактирования 25 скруббера 22, при этом температуру контактного газа на входе в скруббер 22 снижают до 160-250°С, а на выходе из скруббера - до 24-40°С, причем в качестве первой ступени контактирования 24 используют колонну с провальными тарелками, работающими в пенном режиме при противоточном движении орошающей воды и контактного газа через отверстия тарелок или колонну с непровальными тарелками с переливным устройством, работающими в пенном режиме при перекрестном движении орошающей воды и контактного газа или скруббер Вентури, содержащий трубу-смеситель 37 и каплеуловитель в кубовой части скруббера 22.

При этом в качестве второй ступени контактирования 25 могут использовать колонну с провальными тарелками, работающими в пенном режиме при противоточном движении орошающей воды и контактного газа или колонну с регулярной насадкой.

Охлаждение контактного газа перед подачей его в скруббер 22 могут осуществлять последовательно путем нагрева паров сырья в закалочном змеевике 9, расположенном в сепарационной зоне реактора 6, и далее в одном или двух котлах-утилизаторах 14, 15 с получением вторичного водяного пара за счет испарения водного конденсата, или в котле-утилизаторе 14 с получением вторичного водяного пара за счет испарения водного конденсата, и далее в теплообменнике, установленном после котла-утилизатора 14, путем нагрева паров сырья, или в теплообменнике, установленном после реактора 6, путем нагрева паров сырья.

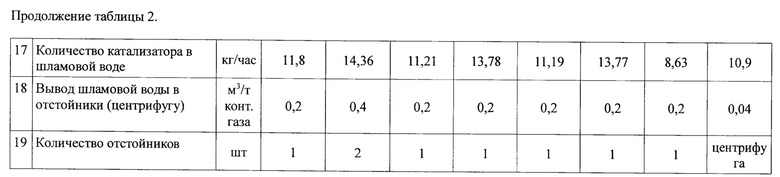

Шламовую воду из куба первой ступени контактирования 24 скруббера 22 могут направлять на очистку в отстойник 28 для сгущения и вывода из системы уловленного катализатора и слоя сконденсированных высококипящих углеводородов при возврате осветленной воды на орошение второй ступени контактирования 25.

Шламовую воду из куба первой ступени контактирования 24 могут также направлять на очистку в отстойник 28 для сгущения и вывода из системы уловленного катализатора с адсорбированными на нем высоко кипящими углеводородами при возврате осветленной воды на орошение второй ступени контактирования 25.

Шламовую воду из куба первой ступени контактирования 24 также могут направлять на очистку в центрифугу 39 для сгущения и вывода из системы уловленного катализатора с адсорбированными на нем высококипящими углеводородами при возврате осветленной воды в куб первой ступени контактирования 24.

Шламовую воду из куба первой ступени контактирования 24 скруббера 22 могут направлять на очистку в количестве 0,04-0,4 м3 на тонну подаваемого контактного газа.

Периодически или непрерывно могут производить дренаж куба второй ступени контактирования 25 скруббера 22.

Подпитка скруббера 22 может осуществляться химочищенной водой или водно-паровым конденсатом по уровню в кубе скруббера 22.

Нагрев жидкого сырья, испарение и подогрев получаемых паров могут осуществлять в совмещенном теплообменнике-испарителе.

Полученные пары сырья могут дополнительно подогревать в подогревателе 5 подаваемым водяным паром.

Пары сырья перед подачей в реактор 6 могут перегревать в змеевиках 11 печи 10 за счет сжигания газообразного топлива.

Кроме того, получаемые при осуществлении процессов дегидрирования катализаторные шламы с адсорбированными на катализаторе высококипящими углеводородами могут направлять на сжигание в кипящий слой регенератора, уловленный в отстойнике 28 слой высококипящих углеводородов могут направлять на сжигание или дальнейшую переработку известными способами, контактный газ могут подвергать сухой очистке от катализаторной пыли в выносном циклоне, установленном перед скруббером 22, уловленную в выносном циклоне катализаторную пыль могут возвращать в кипящий слой регенератора, накапливающееся в системе реактор-регенератор избыточное количество мелких фракций пылевидного катализатора могут выводить из сепарационной зоны регенератора известными способами.

Дегидрирование могут проводить при объемной скорости подачи сырья в реактор 120-180 час-1 и температуре 530-600°С.

Основными отличиями предлагаемого способа от известного являются:

- применение в первой ступени контактирования контактного газа и орошающей воды скруббера более эффективных тепло-массообменных устройств, обеспечивающих значительное увеличение степени очистки контактного газа в первой ступени и, как следствие, чистоты циркуляционной воды во второй ступени контактирования, достаточной для теплоиспользования в поверхностных теплообменных аппаратах без забивки указанных устройств и теплообменных поверхностей аппаратов отложениями катализаторной пыли и смол;

- применение во второй ступени контактирования контактного газа и орошающей воды скруббера более эффективных тепло-массообменных устройств, обеспечивающих, в сочетании с повышением эффективности первой ступени, практически полную очистку контактного газа от катализаторной пыли и существенное снижение температуры контактного газа на выходе из скруббера;

- использование низкотемпературного тепла потока циркуляционной воды первой ступени контактирования скруббера для нагрева жидкого сырья при заявленном режиме вывода шламовой воды на очистку из куба первой ступени;

- использование низкотемпературного тепла потока циркуляционной воды второй ступени контактирования скруббера для испарения жидкого сырья или его одновременного нагрева, испарения и подогрева полученных паров;

- совокупность основных параметров работы скруббера охлаждения и очистки контактного газа, определяющая оптимальный тепловой режим работы скруббера в целом, и обеспечивающая необходимое количество тепла в потоках циркуляционной воды первой и второй ступеней контактирования, достаточное для нагрева жидкого сырья потоком циркуляционной воды первой ступени, а также испарения жидкого сырья или его одновременного нагрева, испарения и подогрева полученных паров теплом потока циркуляционной воды второй ступени в приемлемом диапазоне изменения температуры контактного газа на входе и выходе из скруббера.

При температуре контактного газа на входе в скруббер выше 250°С температура контактного газа на выходе из скруббера превышает 40°С, что приводит с одной стороны к низкому уровню использования тепла контактного газа, а с другой - к существенному увеличению расходов на дальнейшую переработку контактного газа. При снижении температуры контактного газа на входе в скруббер до температуры ниже 160°С теплосодержание циркулирующих в скруббере потоков воды не балансируется с требуемым теплом соответствующих потребителей (создается дефицит подводимого тепла).

Закалка контактного газа в первой ступени контактирования до температуры выше 74°С (на входе во вторую ступень) приводит к избыточному испарению воды в первой ступени и, соответственно, к чрезмерной тепловой нагрузке второй ступени, при которой количество тепла, переносимое циркулирующей водой, превышает требуемую (создается избыток тепла, подводимого к потребителям). При снижении температуры закалки ниже 62,5°С создается дефицит тепла, подводимого к потребителям.

Совокупность заявляемых параметров работы скруббера охлаждения и очистки контактного газа в указанных диапазонах их изменения обеспечивает оптимальный тепловой режим работы скруббера в условиях ограничений используемых тепло-массообменных устройств.

Используемые в прототипе тепло-массообменные устройства в виде провальных тарелок решетчатого типа (решеток) при одновременном противоточном движении жидкой и газовой фаз через отверстия решеток, работающих в барботажном режиме, основанном на диспергировании газа в объеме слоя жидкости на решетках путем барботажа, то есть путем пропускания пузырьков или струй газа через слой жидкости на решетке, имеют несомненные достоинства применительно к работе скруббера в условиях прототипа:

- простота конструкции при повышенном свободном сечении решеток;

- возможность установки пакета из нескольких решеток при их относительно невысоком гидравлическом сопротивлении;

- относительно невысокая вероятность забивки отверстий решеток катализаторной пылью и смолами вследствие промывки отверстий жидкостью.

Однако барботажная система контактирования характеризуется невысокими скоростями газа в свободном сечении аппарата (предпочтительно 1,0-1,3 м/сек) и в отверстиях тарелок (до 6 м/сек) при газосодержании слоя жидкости на тарелке менее 0,5 м3/м3, что приводит к увеличению диаметра используемых в прототипе скрубберов. Колебание расходов газа и жидкости в реальных условиях осуществления процесса при наличии неравномерностей распределения указанных потоков по поверхности решетки, особенно в аппаратах большого диаметра, а также в условиях испарения жидкости вызывает соответствующие изменения запаса жидкости на решетке, а это может приводить к неполному покрытию решетки слоем жидкости из-за сильного протекания жидкости через отверстия, обусловленного низкой скоростью газа в отверстиях решеток. Недостаточный уровень тепло-массообмена в скруббере по прототипу лишь отчасти компенсируется числом решеток, однако не обеспечивает требований осуществления процесса по предлагаемому изобретению.

В предлагаемом способе в скруббере охлаждения и очистки контактного газа дегидрирования могут использоваться тарелки с пенным режимом контактирования, обеспечивающим при существенном увеличении скорости газа в аппарате и отверстиях тарелок турбулизацию газожидкостной системы с превращением ее в сильно подвижную нестабильную, но динамически устойчивую пену за счет кинетической энергии газа. При этом происходит значительное уменьшение диффузионных и термических сопротивлений на границе раздела жидкой и газовой фаз и непрерывное обновление контакта фаз, что приводит к значительному увеличению интенсивности тепло-массообмена (И.П. Мухленов и Э.Я. Тарт «Пенный режим и пенные аппараты», Издательство «Химия», 1977, стр. 12-28). Пенный режим осуществляется в диапазоне линейных скоростей газа в аппарате 1,3-3,5 м/с, предпочтительно 1,5-2 м/сек, и скорости газа в отверстиях тарелок 6-13 м/сек при газосодержании слоя (объемной доли газа в пене) - 0,5-0,9 м3/м3 и обеспечивает требования процесса по предлагаемому изобретению.

Пенный режим контактирования может быть реализован в предлагаемом способе с использованием противоточных провальных тарелок без переливных устройств, а также непровальных тарелок с переливными устройствами и перекрестном движении жидкости и газа при соответствующем увеличении скорости газа в отверстиях тарелок. В последнем случае предпочтительна работа тарелок с некоторой протечкой жидкости через отверстия с целью смывания пыли и предотвращения налипания ее на нижней стороне тарелок и в отверстиях. Гидродинамический режим работы тарелок с пенным режимом контактирования более устойчив по сравнению с тарелками, работающими в барботажном режиме, в связи с большими скоростями газа в сечении скруббера и в отверстиях тарелок, а также в связи с большой высотой слоя пены на тарелке, определяемой высотой борта переливного устройства.

Тарелки скруббера при осуществлении способа по изобретению могут быть выполнены из отдельных колосников, труб, прутьев или уголков со щелями между ними, а также в виде перфорированного листа с равномерно расположенными отверстиями круглой, щелевидной и любой другой формы.

В качестве тепло-массообменного устройства в первой ступени контактирования скруббера охлаждения и очистки контактного газа по предлагаемому способу может быть использован также скруббер Вентури, представляющий собой сочетание орошаемой смесительной трубы с сужением (горловиной) и каплеуловителя. Скорость газа в горловине трубы Вентури может находиться в интервале 30-160 м/сек при удельном орошении газа жидкостью - 0,5-2,0 л/м3. При круглом сечении; относительной длине горловины - 0,15⋅d (где d - диаметр горловины); угле раскрытия конфузора 280°; угле раскрытия диффузора 70° запыленность контактного газа может составлять - 30 г/м3, предельная температура газа - 400°С, гидравлическое сопротивление - 6-12 кПа. В качестве каплеуловителя может быть использован куб первой ступени скруббера. В числе известных разнообразных конструкций трубы Вентури могут быть использованы, например, трубы с регулируемым диаметром горловины или другие (патент RU 2413571).

В качестве тепло-массообменных устройств для второй ступени скруббера охлаждения и очистки контактного газа могут использоваться провальные противоточные тарелки, работающие в пенном режиме, а также регулярные малообъемные насадки, такие, например, как рассмотренные в патентах RU 2225753, 2113900 и др.

Предлагаемый способ может найти применение в процессах получения олефиновых углеводородов, используемых в производствах синтетических каучуков, пластмасс, высокооктановых компонентов бензина и других важных органических продуктов.

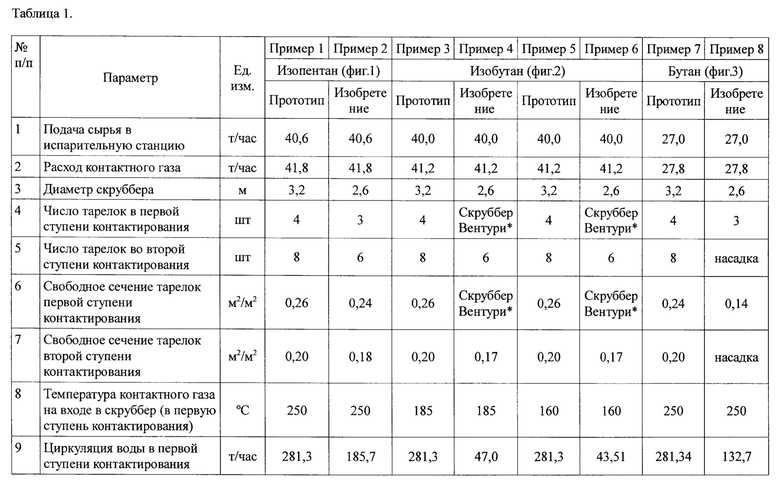

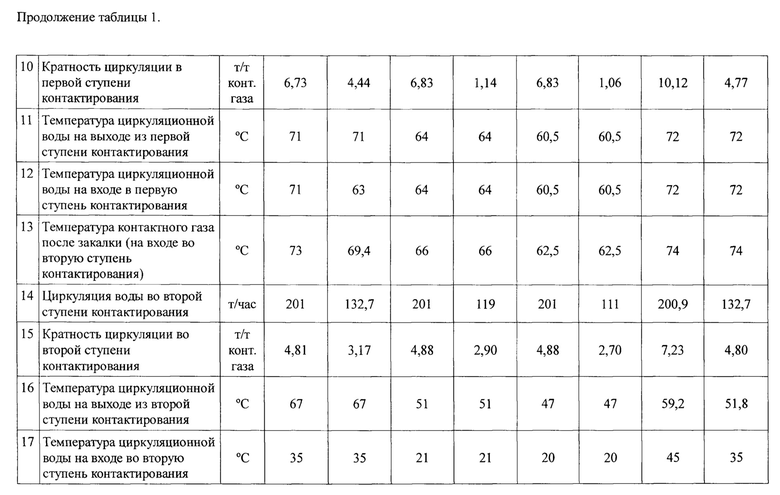

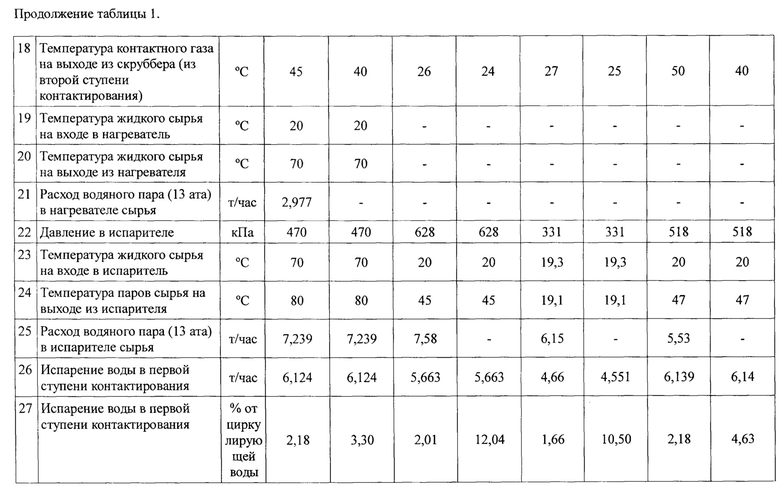

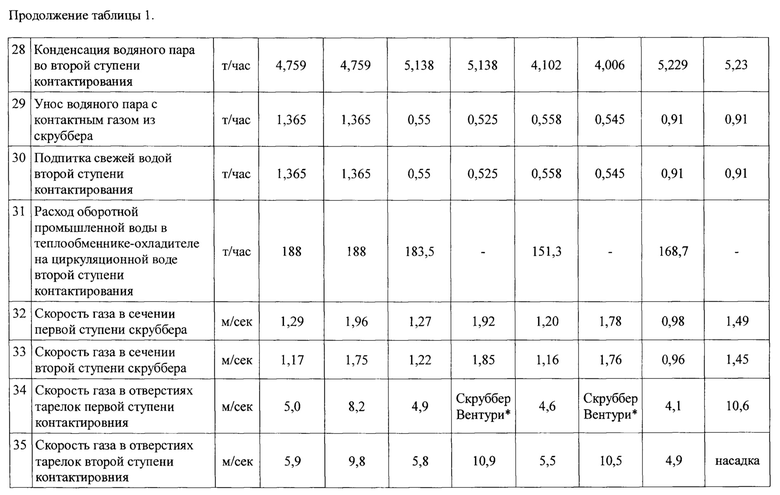

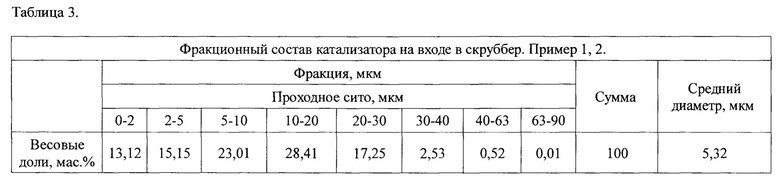

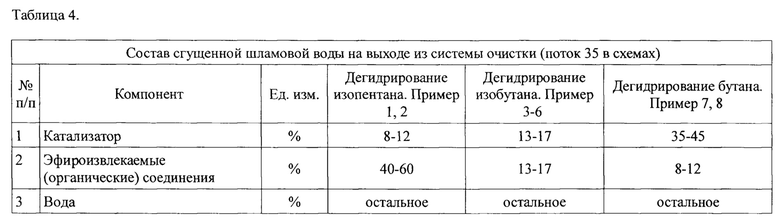

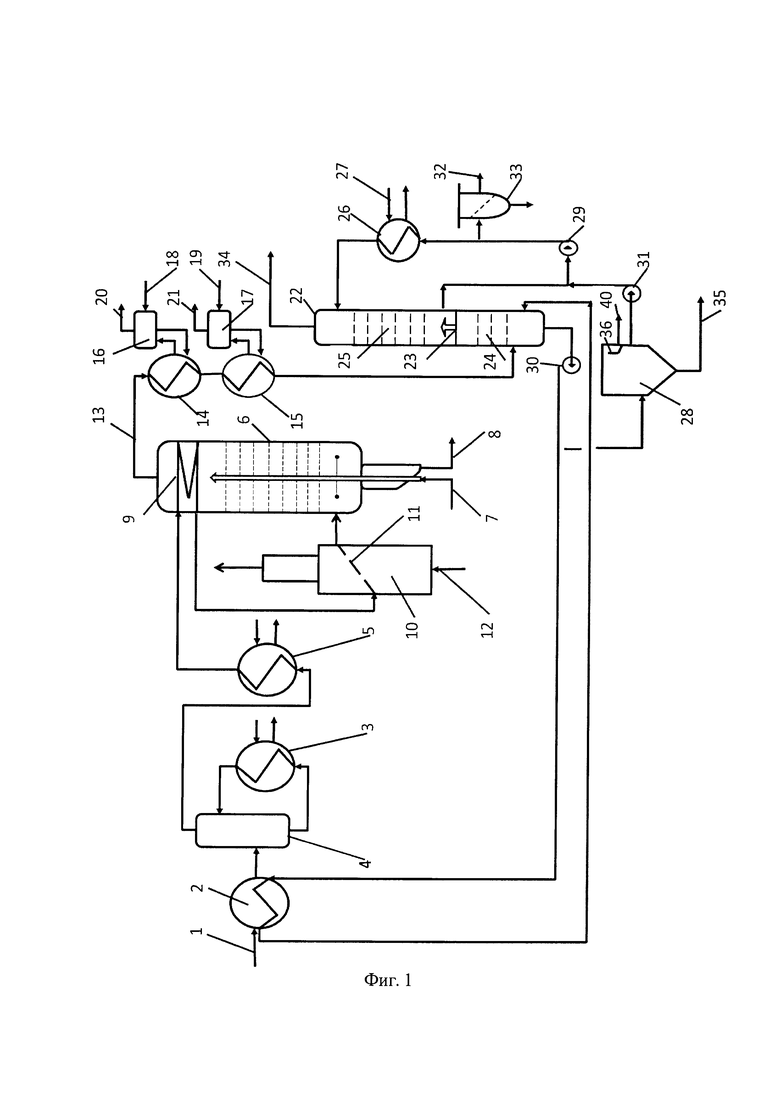

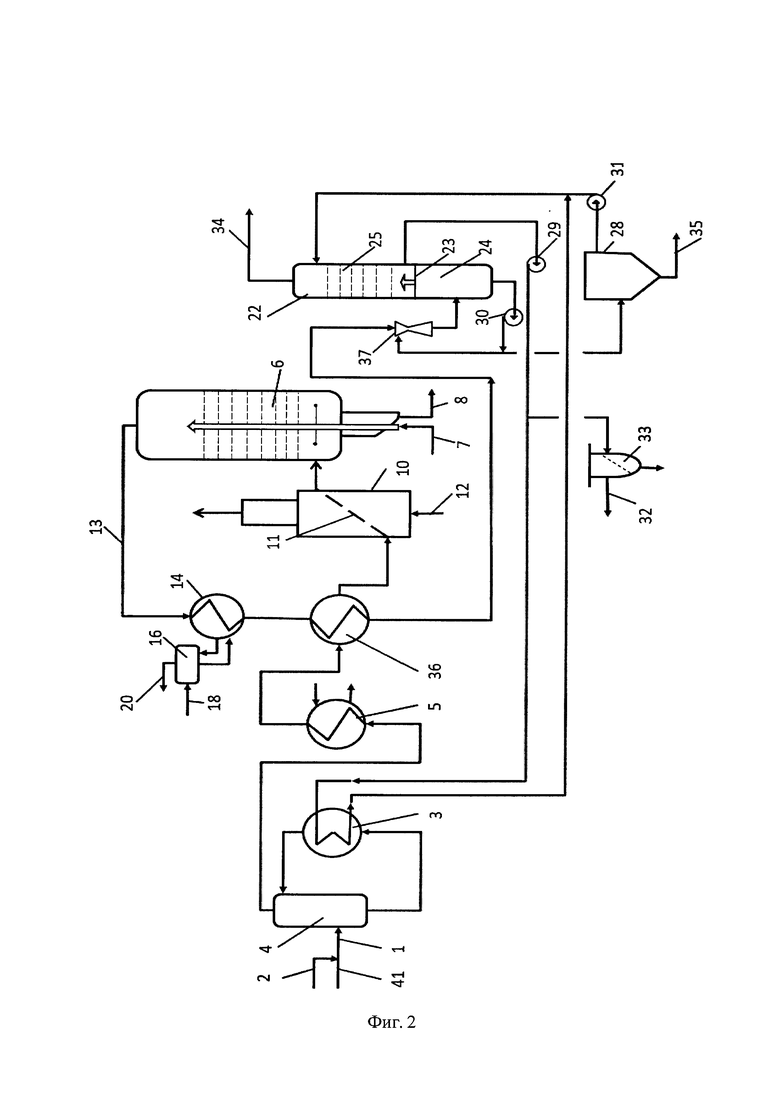

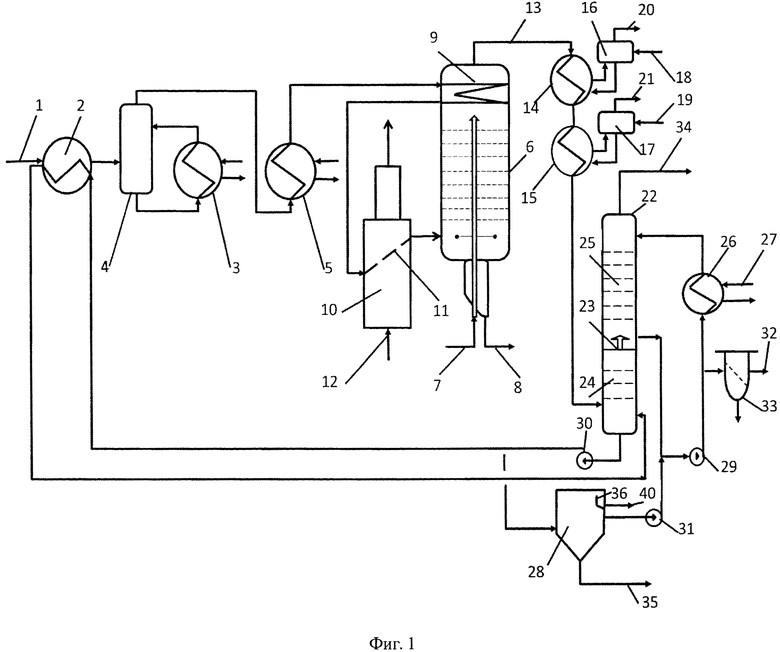

Способ иллюстрируют примеры с использованием установок дегидрирования, предпочтительные схемы которых изображены на фиг. 1-3. Указанные схемы не являются единственными для реализации предлагаемого способа. Для возможности сопоставительного анализа выполнялось максимально возможное соблюдение равных условий осуществления процесса по прототипу и по изобретению. Количество контактного газа включает вспомогательные потоки, подаваемые в систему дегидрирования. При осуществлении процессов используют алюмохромовый катализатор АОК-73-24.

Основные параметры оборудования установок.

Диаметр реактора и регенератора - 5,1 м.

Поверхность закалочных змеевиков в реакторе - 128 м2.

Поверхность подогревателя жидкого сырья - 99 м2 (2 шт).

Поверхность испарителя сырья - 150 м2.

Объем сепаратора - 6,3 м3.

Поверхность подогревателя паров сырья - 81 м2.

Поверхность котла-утилизатора - 495 м2.

Поверхность теплообменника на циркуляционной воде верхнего контура скруббера - 600 м2 (2 шт).

Диаметр скруббера - (3,2-2,6) м.

Высота скруббера - 17,3 м.

Объем отстойника - 125 м3.

Примеры 1 и 2.

На фиг. 1 изображена схема установки получения изоамиленов дегидрированием изопентана. Установка содержит трубопровод 1 для подачи исходного сырья, содержащего смесь свежего изопентана и изопентана-рецикла в жидком виде, подогреватель жидкого сырья 2, испаритель исходного сырья 3 с сепаратором 4, подогреватель полученных паров сырья 5, реактор 6 с секционированным решетками кипящим слоем катализатора, закалочный змеевик 9 реактора 6, установленный над кипящим слоем для нагрева паров сырья теплом контактного газа дегидрирования, печь 10 со змеевиками 11 для перегрева паров сырья перед подачей их в реактор 6. На трубопроводе контактного газа 13 установлены последовательно два котла-утилизатора 14 и 15 с паросборниками 16 и 17 соответственно. Установка содержит также скруббер водной отмывки и охлаждения контактного газа 22, разделенный глухой переливной тарелкой 23 на первую (нижнюю) 24 и вторую (верхнюю) 25 ступени (секции) контактирования. Обе ступени (секции) контактирования содержат тепло-массообменные устройства в виде провальных противоточных тарелок, работающих в пенном режиме (в прототипе, работающих в барботажном режиме). Узел скруббера имеет теплообменник 26 для охлаждения циркулирующей в верхней секции 25 воды путем подачи в теплообменник 26 по трубопроводу 27 промышленной оборотной воды, а так же отстойник 28 для вывода из системы сгущенного катализаторного шлама по трубопроводу 35 и слоя высококипящих углеводородов через карман 36 отстойника 28 по трубопроводу 40. Установка содержит насос 29 для циркуляции воды в верхней ступени контактирования 25, насос 30 для циркуляции горячей воды в нижней ступени контактирования 24, насос 31 для подачи осветленной воды из отстойника 28 на всас насоса 29 и далее на орошение второй ступени контактирования 25.

Установка работает следующим образом.

Исходное сырье, содержащее смесь свежего и рециклового изопентана поступает в жидком виде в количестве 40,6 т/час по трубопроводу 1 под давлением 578 кПа в подогреватель 2, где подогревается до 70°С (по изобретению - обогреваемый горячей водой из первой ступени контактирования 24 скруббера 22, а в прототипе - обогреваемый водяным паром). Затем сырье поступает через сепаратор 4 в испаритель 3, где испаряется при температуре 80-90°С теплом водяного пара. Полученные пары затем подогреваются водяным паром в подогревателе 5 до 110°С и далее в закалочном змеевике 9 реактора 6 до 154°С. Подаваемый при этом теплоноситель - водяной пар имеет давление 13 ата. После закалочного змеевика 9 реактора 6 пары сырья поступают в змеевики 11 печи 10, где перегреваются до температуры 500°С теплом от сжигания в печи 10 газообразного топлива, подаваемого по трубопроводу 12, и поступают в реактор 6 дегидрирования с кипящим слоем алюмохромового катализатора, циркулирующего в системе реактор-регенератор по трубопроводу 8 из реактора 6 в регенератор и по трубопроводу 7 из регенератора в реактор 6. Дегидрирование осуществляют при объемной скорости подачи сырья 120 час-1 и температуре 530°С. Контактный газ дегидрирования выходит из реактора при температуре 505°С и далее поступает в последовательно работающие котлы-утилизаторы 14 и 15 с паросборниками 16 и 17, питаемые по трубопроводам 18 и 19 водным конденсатом. Получаемый в котлах-утилизаторах 14, 15 водяной пар по трубопроводам 20 и 21 направляют в заводскую сеть. По трубопроводу 32 через фильтр 33 производят дренаж воды из куба верхней ступени контактирования 25. После котлов-утилизаторов 14, 15 контактный газ при температуре 250°С поступает по трубопроводу 13 на охлаждение и очистку в скруббер 22. Далее по трубопроводу 34 охлажденный и очищенный контактный газ из скруббера 22 направляется при температуре 40°С (по изобретению) или 45°С (по прототипу) в продуктовый компрессор и затем в узел конденсации и выделения получаемых олефиновых углеводородов (на схеме не показан).

В прототипе и по изобретению в качестве исходного сырья дегидрирования используют смесь свежего и рециклового потоков изопентановой фракции с содержанием изопентана 97,0 мас. %.

Примерный состав контактного газа дегидрирования (сухой), мас. %:

водород - 1,5

метан - 1,8

углеводороды С2 - 0,7

углеводороды С3 - 2,1

углеводороды С4 - 3,0

изопентан - 55,4

изоамилены - 22,8

изопрен - 2,1

пентан - 1,0

амилены - 2,3

пиперилен - 0,7

углеводороды С6 - 0,4

СО+СO2 - 0,6

азот - 1,6.

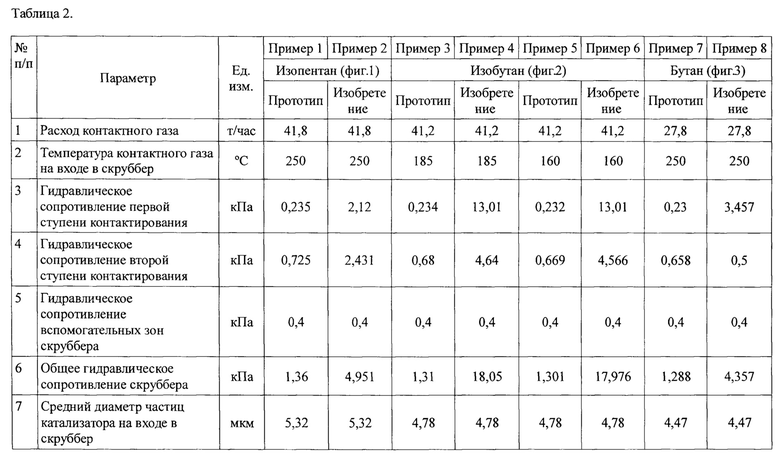

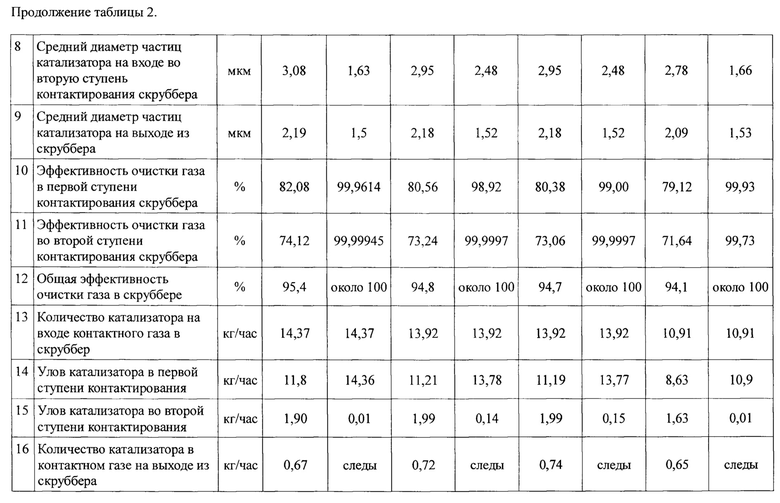

Основные параметры установки дегидрирования изопентана и достигаемые показатели при ее работе по прототипу и по предлагаемому изобретению приведены в таблицах 1 и 2.

Примеры 3-6.

На фиг. 2 изображена схема установки получения изобутилена дегидрированием изобутана. Установка содержит трубопровод 1 для подачи исходного сырья, содержащего смесь из подаваемых по трубопроводу 2 свежего изопентана и по трубопроводу 41 изопентана-рецикла в жидком виде, испаритель исходного сырья 3 с сепаратором 4 и подогреватель 5 полученных паров сырья, обогреваемый водяным паром, подогреватель 36 паров сырья теплом контактного газа, печь 10 со змеевиками 11 для перегрева паров сырья перед подачей их в реактор 6 с секционированным решетками кипящим слоем катализатора. На трубопроводе контактного газа 13 установлен котел-утилизатор 14 с паросборником 16, питаемый по трубопроводу 18 водным конденсатом. Получаемый в котле-утилизаторе 14 водяной пар по трубопроводу 20 направляется в заводскую сеть. Установка содержит также скруббер водной отмывки и охлаждения контактного газа 22, разделенный глухой переливной тарелкой 23 на нижнюю 24 и верхнюю 25 секции (ступени) контактирования. Нижняя секция (первая ступень контактирования) 24 по изобретению включает скруббер Вентури, состоящий из трубы-смесителя 37 и каплеуловителя, расположенного в кубе нижней секции 24 скруббера 22 (в прототипе нижняя и верхняя секции содержат провальные противоточные тарелки, работающие в барботажном режиме). Верхняя секция (вторая ступень контактирования) 25 скруббера 22 по изобретению содержит провальные противоточные тарелки, работающие в пенном режиме. По прототипу узел скруббера имеет теплообменник для охлаждения циркулирующей в верхней секции воды путем подачи в теплообменник промышленной оборотной воды, а так же отстойник для вывода из системы катализаторного шлама, содержащего катализатор с адсорбированными на нем высококипящими углеводородами. Установка по изобретению содержит насос 29 - для циркуляции воды в верхней ступени контактирования 25 скруббера 22 через теплообменник-испаритель сырья 3, насос 30 - для циркуляции горячей воды в нижней ступени контактирования 24 скруббера 22 и подачи части циркулирующей воды на очистку в отстойник 28, насос 31 - для подачи осветленной воды из отстойника 28 в верхнюю секцию 25 (верхний циркуляционный контур) скруббера 22.

Установка работает следующим образом.

Исходное сырье в количестве 40 т/час, содержащее смесь свежего и рециклового изобутана поступает в жидком виде по трубопроводу 1 под давлением 331-628 кПа через сепаратор 4 в испаритель 3, где испаряется при температуре 19-45°С с использованием тепла потока воды, циркулирующей в верхней ступени 25 скруббера 22, (или теплом водяного пара в прототипе). Полученные пары затем подогреваются водяным паром в подогревателе 5 до 70°С и далее теплом контактного газа в теплообменнике-подогревателе 36 до 160°С. После подогревателя 36 пары сырья поступают в змеевики 11 печи 10, где перегреваются до температуры 560°С теплом от сжигания в печи 10 газообразного топлива, подаваемого по трубопроводу 12, и поступают в реактор 6 дегидрирования с кипящим слоем алюмохромового катализатора, циркулирующего в системе реактор-регенератор по трубопроводу 8 из реактора 6 в регенератор и по трубопроводу 7 из регенератора в реактор 6. Дегидрирование осуществляют при объемной скорости подачи сырья 165 час-1 и температуре 575°С. Контактный газ дегидрирования поступает после реактора 6 при температуре 565°С в котел-утилизатор 14 с паросборниками 16, питаемый по трубопроводу 18 водным конденсатом. Получаемый в котле-утилизаторе 14 водяной пар по трубопроводу 20 направляется в заводскую сеть. После котла-утилизатора 14 контактный газ при температуре 250°С поступает в теплообменник 36, обогреваемый контактным газом, и далее при температуре 185°С (пример 4) или 160°С (пример 6) поступает на охлаждение и очистку в скруббер Вентури 37 первой ступени контактирования 24 скруббера 22, после которого охлажденный до температуры 24-25°С поступает в компрессор и далее в узел конденсации и выделения получаемых олефиновых углеводородов (на схеме не показан). По трубопроводу 32 через фильтр 33 производят дренаж воды из куба верхней ступени контактирования 25.

В прототипе и по изобретению в качестве исходного сырья дегидрирования используют смесь свежего и рециклового потоков бутановой фракции содержащей 95,8 мас. % изобутана.

Примерный состав контактного газа дегидрирования (сухой), мас. %:

водород - 0,93

метан - 3,92

углеводороды С2-0,32

углеводороды С3-0,96

изобутан - 51,1

изобутилен - 39,55

н-бутан - 0,63

бутадиен - 0,01

С5 и выше - 0,57

СО+СО2 - 0,61

азот - 1,4

Основные параметры установки дегидрирования изобутана и достигаемые показатели при ее работе по прототипу и по предлагаемому изобретению приведены в таблицах 2-4.

Примеры 7 и 8.

На фиг. 3 изображена схема установки получения бутилена дегидрированием бутана. Установка содержит трубопровод 1 для подачи исходного сырья, содержащего смесь из подаваемых по трубопроводу 2 свежего бутана и по трубопроводу 41 бутана-рецикла в жидком виде, испаритель исходного сырья 3 с сепаратором 4 и подогреватель полученных паров сырья 5, обогреваемый водяным паром, подогреватель паров сырья теплом контактного газа 38, реактор 6 с секционированным решетками и кипящим слоем катализатора. Установка содержит также скруббер водной отмывки и охлаждения контактного газа 22, разделенный глухой переливной тарелкой 23 на нижнюю (первую) 24 и верхнюю (вторую) 25 секции (ступени) контактирования. Нижняя секция 24 по изобретению содержит непровальные тарелки с перекрестным ходом жидкости и газа с переливными устройствами, работающие в пенном режиме (в прототипе нижняя и верхняя секции содержат провальные противоточные тарелки, работающие в барботажном режиме). Верхняя секция 25 по изобретению представляет собой колонну с регулярной насадкой. По прототипу узел скруббера имеет теплообменник для охлаждения циркулирующей в верхней секции воды путем подачи в теплообменник промышленной оборотной воды. По изобретению установка имеет центрифугу 39 для вывода из системы катализаторного шлама по трубопроводу 35, содержащего катализатор с адсорбированными на нем высококипящими углеводородами (прототипе установлен отстойник). Установка по изобретению содержит насос 29 - для циркуляции воды в верхней ступени контактирования 25 через теплообменник-испаритель сырья 3, насос 30 - для циркуляции горячей воды в нижней ступени контактирования 24 и подачи части циркулирующей воды на очистку в центрифугу 39. Из центрифуги 39 осветленная вода направляется в куб первой ступени контактирования 24.

Установка работает следующим образом.

Исходное сырье в количестве 27 т/час, содержащее смесь свежего и рециклового бутана поступает в жидком виде по трубопроводу 1 под давлением 518 кПа через сепаратор 4 в испаритель 3, где испаряется при температуре 47°С теплом потока воды, циркулирующей в верхней ступени 25 скруббера 22, (или теплом водяного пара в прототипе). Полученные пары затем подогреваются водяным паром в подогревателе 5 до 70°С и далее теплом контактного газа в теплообменнике-подогревателе 38 до 530°С. После подогревателя 38 пары сырья поступают в реактор 6 дегидрирования с кипящим слоем алюмохромового катализатора циркулирующего в системе реактор-регенератор по трубопроводу 8 из реактора 6 в регенератор и по трубопроводу 7 из регенератора в реактор 6. Дегидрирование осуществляют при объемной скорости подачи сырья 200 час-1 и температуре 600°С. Контактный газ дегидрирования выходит из реактора 6 при температуре 590°С, проходит подогреватель 38 и при температуре 250°С поступает на охлаждение и очистку в скруббер 22 после которого охлажденный до температуры 40°С (в прототипе до 50°С) поступает по трубопроводу 34 в продуктовый компрессор и далее в узел конденсации и выделение получаемых олефиновых углеводородов (на схеме не показан). По трубопроводу 32 через фильтр 33 производят дренаж воды из куба верхней ступени контактирования 25.

В прототипе и по изобретению в качестве исходного сырья дегидрирования используют смесь свежего и рециклового потоков бутановой фракции содержащей 92,5 мас. % н-бутана.

Примерный состав контактного газа дегидрирования (сухой), мас. %:

водород - 1,6

метан - 2,5

углеводороды С2 - 2,7

углеводороды С3 - 4,3

бутадиен - 1,0

изобутан - 1,6

бутены - 25,4

н-бутан - 57,0

С5 и выше - 0,2

СО+СO2 - 1,2

азот - 2,5.

Основные параметры установки дегидрирования н-бутана и достигаемые показатели при ее работе по прототипу и по предлагаемому изобретению приведены в таблицах 1 и 2.

В примерах 3-4 и 7-8 в теплообменнике-испарителе 3 осуществляют последовательно нагрев жидкого сырья, испарение и подогрев получаемых паров, а в примерах 5 и 6 - только испарение жидкого сырья. В последнем случае используется установка по схеме на фиг. 3.

Давление в испарителях и, соответственно температура испарения сырья определяется гидравлическим сопротивлением тракта: испаритель сырья - продуктовый компрессор и давлением на всасе компрессора.

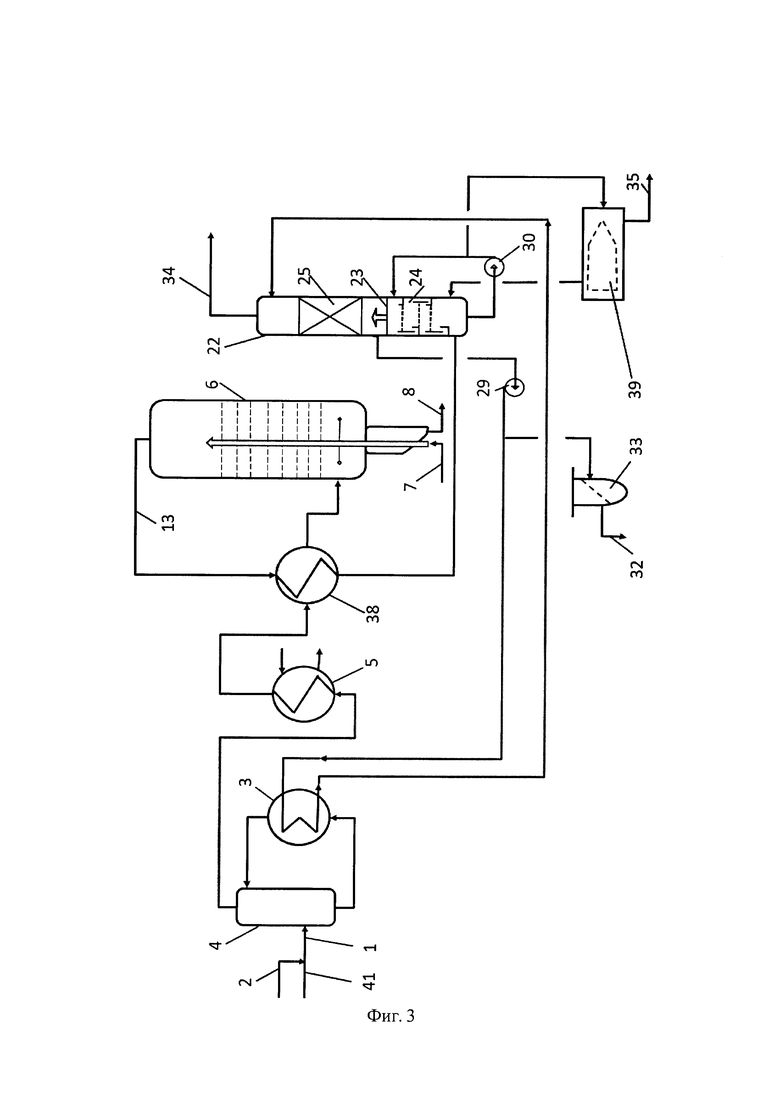

В таблице 1 представлены данные по конструктивным параметрам, тепловому и гидродинамическому режиму скруббера охлаждения и очистки контактного газа. Таблица 2 содержит основные результаты работы системы очистки контактного газа при использовании в скруббере различных тепло-массообменных устройств для контактирования контактного газа дегидрирования и орошающей воды. Таблица 3 содержит данные по фракционному составу катализатора на входе в скруббер. В таблице 4 приведены данные по составу сгущенной шламовой воды на выходе из системы очистки в процессах дегидрирования изопентана, изобутана и бутана. На фиг. 4 изображены графики фракционной эффективности улавливания в прототипе и предлагаемой системе очистки контактного газа. Признаков забивки оборудования отложениями катализатора и смол в ходе испытательных пробегов установок дегидрирования не обнаружено.

Как видно из приведенных данных, предлагаемые в изобретении технические решения существенно превосходят прототип по достигаемым показателям охлаждения, очистки и использования низкотемпературного тепла контактного газа дегидрирования.

Техническим результатом предлагаемого решения является увеличение степени очистки контактного газа от катализаторной пыли и тяжелых углеводородов в скруббере охлаждения и очистки контактного газа дегидрирования; снижение температуры контактного газа на входе и выходе из скруббера; получение горячей воды, пригодной для использования в качестве теплоносителя в поверхностных теплообменниках технологических схем установки дегидрирования, таких как теплообменник для нагрева жидкого сырья, испаритель жидкого сырья; существенное снижение циркуляции воды в ступенях контактирования скруббера; уменьшение размеров и потребляемой мощности оборудования узла охлаждения и очистки контактного газа (скруббер, циркуляционные насосы и др.) или, соответственно, возможность увеличения мощности установки на базе использования существующего оборудования; экономия водяного пара - до 0,2 т/т сырья, экономия оборотной промышленной воды - до 6,25 т/т сырья, экономия электроэнергии - до 3,3 кВт/т сырья.

Таким образом, достигнута цель изобретения, направленная на улучшение энергетического баланса процессов дегидрирования парафиновых углеводородов путем более рационального использования теплоты контактного газа, на уменьшение количества используемого водяного пара, снижение расхода оборотной промышленной воды и электроэнергии, использование низкотемпературного тепла циркуляционной воды скруббера охлаждения и очистки контактного газа, стабилизации работы скруббера в оптимальном температурном интервале и увеличения производительности установок дегидрирования парафиновых углеводородов.

* Скруббер Вентури: диаметр горловины - 400 мм; скорость газа в горловине - 77 м/сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| Технологическая схема установки дегидрирования парафиновых углеводородов С-С (варианты) | 2017 |

|

RU2643366C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

| УСТАНОВКА ДВУХСТАДИЙНОГО ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА | 1993 |

|

RU2092238C1 |

Изобретение относится к процессам получения олефиновых углеводородов. Изобретение касается способа получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в кипящем слое алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающего приготовление смеси жидкого сырья из свежего и рециклового потоков парафиновых углеводородов, его испарение в теплообменнике-испарителе 3, нагрев полученных паров за счет теплоты контактного газа дегидрирования, охлаждение контактного газа в поверхностных теплообменных аппаратах и дальнейшее охлаждение и очистку контактного газа путем контактирования с орошающей водой в двухступенчатом скруббере 22, разделенном глухой переливной тарелкой 23 на первую ступень контактирования 24 в нижней части скруббера 22 с нижним контуром циркуляции воды и на вторую ступень контактирования 25 в его верхней части с верхним контуром циркуляции воды, имеющим теплообменник-охладитель 26 циркулирующей воды, последующее компримирование охлажденного контактного газа, конденсацию и выделение из углеводородного конденсата ректификацией фракции непрореагировавших парафиновых углеводородов с направлением ее в рецикл на дегидрирование и фракции получаемых олефиновых углеводородов. Охлаждение и очистку контактного газа в первой ступени контактирования 24 скруббера 22 осуществляют в режиме закалки контактного газа до температуры 62,5-74,0°С путем испарения 3,3-12,04% воды, циркулирующей в первой ступени контактирования 24 с кратностью циркуляции, составляющей 1,06-4,77 т/т подаваемого контактного газа, а во второй ступени контактирования 25 - при кратности циркуляции воды во второй ступени контактирования 25, составляющей 2,7-4,8 т/т контактного газа, в режиме конденсации водяного пара, поступающего с контактным газом через глухую переливную тарелку 23 из первой ступени контактирования 24 скруббера 22, с одновременным возвратом избыточной воды из куба второй ступени контактирования 25 скруббера 22 в первую ступень контактирования 24, при этом также циркуляционную воду первой ступени контактирования 24 направляют в качестве теплоносителя в дополнительный теплообменник-нагреватель 2 жидкого сырья и затем возвращают в охлажденном виде на орошение первой ступени контактирования 24 или циркуляционную воду второй ступени контактирования 25 скруббера 22 направляют в качестве теплоносителя в теплообменник-испаритель 3 на испарение жидкого сырья или на его нагрев, последующее испарение и подогрев полученных паров парафиновых углеводородов, после чего возвращают в охлажденном виде на орошение второй ступени контактирования 25 скруббера 22, при этом температуру контактного газа на входе в скруббер 22 снижают до 160-250°С, а на выходе из скруббера - до 24-40°С, причем в качестве первой ступени контактирования 24 используют колонну с провальными тарелками, работающими в пенном режиме при противоточном движении орошающей воды и контактного газа через отверстия тарелок, или колонну с непровальными тарелками с переливным устройством, работающими в пенном режиме при перекрестном движении орошающей воды и контактного газа, или скруббер Вентури, содержащий трубу-смеситель 37 и каплеуловитель в кубовой части скруббера 22. Технический результат - увеличение степени очистки контактного газа от катализаторной пыли и тяжелых углеводородов в скруббере охлаждения и очистки контактного газа дегидрирования; снижение температуры контактного газа на входе и выходе из скруббера; получение горячей воды, пригодной для использования в качестве теплоносителя в поверхностных теплообменниках технологических схем установки дегидрирования; существенное снижение циркуляции воды в ступенях контактирования скруббера; возможность увеличения мощности установки на базе использования существующего оборудования. 20 з.п. ф-лы, 8 пр., 4 табл., 4 ил.

1. Способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в кипящем слое алюмохромового катализатора, циркулирующего в системе реактор-регенератор, включающий приготовление смеси жидкого сырья из свежего и рециклового потоков парафиновых углеводородов, его испарение в теплообменнике-испарителе (3), нагрев полученных паров за счет теплоты контактного газа дегидрирования, охлаждение контактного газа в поверхностных теплообменных аппаратах и дальнейшее охлаждение и очистку контактного газа путем контактирования с орошающей водой в двухступенчатом скруббере (22), разделенном глухой переливной тарелкой (23) на первую ступень контактирования (24) в нижней части скруббера (22) с нижним контуром циркуляции воды и на вторую ступень контактирования (25) в его верхней части с верхним контуром циркуляции воды, имеющим теплообменник-охладитель (26) циркулирующей воды, последующее компримирование охлажденного контактного газа, конденсацию и выделение из углеводородного конденсата ректификацией фракции непрореагировавших парафиновых углеводородов с направлением ее в рецикл на дегидрирование и фракции получаемых олефиновых углеводородов, отличающийся тем, что охлаждение и очистку контактного газа в первой ступени контактирования (24) скруббера (22) осуществляют в режиме закалки контактного газа до температуры 62,5-74,0°С путем испарения 3,3-12,04% воды, циркулирующей в первой ступени контактирования (24) с кратностью циркуляции, составляющей 1,06-4,77 т/т подаваемого контактного газа, а во второй ступени контактирования (25) - при кратности циркуляции воды во второй ступени контактирования (25), составляющей 2,7-4,8 т/т контактного газа, в режиме конденсации водяного пара, поступающего с контактным газом через глухую переливную тарелку (23) из первой ступени контактирования (24) скруббера (22), с одновременным возвратом избыточной воды из куба второй ступени контактирования (25) скруббера (22) в первую ступень контактирования (24), при этом циркуляционную воду первой ступени контактирования (24) скруббера (22) направляют в качестве теплоносителя в дополнительный теплообменник-нагреватель (2) жидкого сырья и затем возвращают в охлажденном виде на орошение первой ступени контактирования (24) или циркуляционную воду второй ступени контактирования (25) скруббера (22) направляют в качестве теплоносителя в теплообменник-испаритель (3) на испарение жидкого сырья или на его нагрев, последующее испарение и подогрев полученных паров парафиновых углеводородов, после чего возвращают в охлажденном виде на орошение второй ступени контактирования (25) скруббера (22), при этом температуру контактного газа на входе в скруббер (22) снижают до 160-250°С, а на выходе из скруббера - до 24-40°С, причем в качестве первой ступени контактирования (24) используют колонну с провальными тарелками, работающими в пенном режиме при противоточном движении орошающей воды и контактного газа через отверстия тарелок, или колонну с непровальными тарелками с переливным устройством, работающими в пенном режиме при перекрестном движении орошающей воды и контактного газа, или скруббер Вентури, содержащий трубу-смеситель (37) и каплеуловитель в кубовой части скруббера (22).

2. Способ по п. 1, отличающийся тем, что в качестве второй ступени контактирования (25) используют колонну с провальными тарелками, работающими в пенном режиме при противоточном движении орошающей воды и контактного газа.

3. Способ по п. 1, отличающийся тем, что в качестве второй ступени контактирования (25) используют колонну с регулярной насадкой.

4. Способ по любому из пп. 1-3, отличающийся тем, что охлаждение контактного газа перед подачей его в скруббер (22) осуществляют последовательно путем нагрева паров сырья в закалочном змеевике (9), расположенном в сепарационной зоне реактора (6), и далее в одном или двух котлах-утилизаторах (14), (15) с получением вторичного водяного пара за счет испарения водного конденсата.

5. Способ по любому из пп. 1-3, отличающийся тем, что охлаждение контактного газа перед подачей его в скруббер (22) осуществляют последовательно в котле-утилизаторе (14) с получением вторичного водяного пара за счет испарения водного конденсата и далее в теплообменнике, установленном после котла-утилизатора (14), путем нагрева паров сырья.

6. Способ по любому из пп. 1-3, отличающийся тем, что охлаждение контактного газа перед подачей его в скруббер (22) осуществляют в теплообменнике, установленном после реактора (6), путем нагрева паров сырья.

7. Способ по любому из пп. 1-6, отличающийся тем, что шламовую воду из куба первой ступени контактирования (24) скруббера (22) направляют на очистку в отстойник (28) для сгущения и вывода из системы уловленного катализатора и слоя сконденсированных высококипящих углеводородов при возврате осветленной воды на орошение второй ступени контактирования (25).

8. Способ по любому из пп. 1-6, отличающийся тем, что шламовую воду из куба первой ступени контактирования (24) направляют на очистку в отстойник (28) для сгущения и вывода из системы уловленного катализатора с адсорбированными на нем высококипящими углеводородами при возврате осветленной воды на орошение второй ступени контактирования (25).

9. Способ по любому из пп. 1-6, отличающийся тем, что шламовую воду из куба первой ступени контактирования (24) направляют на очистку в центрифугу (39) для сгущения и вывода из системы уловленного катализатора с адсорбированными на нем высококипящими углеводородами при возврате осветленной воды в куб первой ступени контактирования (24).

10. Способ по любому из пп. 7-9, отличающийся тем, что шламовую воду из куба первой ступени контактирования (24) скруббера (22) направляют на очистку в количестве 0,04-0,4 м3 на тонну подаваемого контактного газа.

11. Способ по любому из пп. 1-10, отличающийся тем, что периодически или непрерывно производят дренаж куба второй ступени контактирования (25) скруббера (22).

12. Способ по любому из пп. 1-11, отличающийся тем, что подпитку скруббера (22) осуществляют химочищенной водой или водно-паровым конденсатом по уровню в кубе скруббера (22).

13. Способ по любому из пп. 1-12, отличающийся тем, что нагрев жидкого сырья, испарение и подогрев получаемых паров осуществляют в совмещенном теплообменнике-испарителе.

14. Способ по любому из пп. 1-13, отличающийся тем, что полученные пары сырья дополнительно подогревают в подогревателе (5) подаваемым водяным паром.

15. Способ по любому из пп. 1-14, отличающийся тем, что пары сырья перед подачей в реактор (6) перегревают в змеевиках (11) печи (10) за счет сжигания газообразного топлива.

16. Способ по любому из пп. 1-15, отличающийся тем, что получаемые сгущенные катализаторные шламы направляют в кипящий слой регенератора на выжиг адсорбированных на катализаторе высококипящих углеводородов.

17. Способ по любому из пп. 1-16, отличающийся тем, что уловленный в отстойнике (28) слой высококипящих углеводородов направляют на сжигание или дальнейшую переработку.

18. Способ по любому из пп. 1-17, отличающийся тем, что контактный газ подвергают сухой очистке от катализаторной пыли в выносном циклоне, установленном перед скруббером (22).

19. Способ по п. 18, отличающийся тем, что уловленную в выносном циклоне катализаторную пыль возвращают в кипящий слой регенератора.

20. Способ по любому из пп. 1-19, отличающийся тем, что накапливающееся в системе реактор-регенератор избыточное количество мелких фракций пылевидного катализатора выводят из сепарационной зоны регенератора.

21. Способ по любому из пп. 1-20, отличающийся тем, что дегидрирование проводят при объемной скорости подачи сырья в реактор 120-180 час-1 и температуре 530-600°С.

| П.А | |||

| Кирпичников, В.В | |||

| Береснев, Л.М | |||

| Попова, Альбом технологических схем основных производств промышленности синтетического каучука, Ленинград, "Химия", 1986, с.8-14 | |||

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| Технологическая схема установки дегидрирования парафиновых углеводородов С-С (варианты) | 2017 |

|

RU2643366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| US 2014114107 A1, 20.04.2014. | |||

Авторы

Даты

2019-01-23—Публикация

2018-11-21—Подача