Область техники, к которой относится изобретение

Настоящее изобретение относится к двумерной матрице лазерных диодов и способу сборки такой матрицы.

Уровень техники

Двумерные наборные матрицы лазерных диодов применяются как самостоятельные излучатели, так и в качестве элементов систем накачки современных мощных твердотельных лазеров. При этом важной проблемой при создании и эксплуатации таких матриц является обеспечение эффективного теплоотвода. Известны различные конструкции матриц лазерных диодов, решающие эту проблему.

В патенте РФ №2153745 (опубл. 27.07.2000) предложена конструкция, позволяющая реализовать эффективный отвод тепла от активной области полупроводниковой лазерной гетероструктуры при двустороннем расположении теплоотводов, как со стороны эпитаксиальных слоев, так и со стороны подложки гетероструктуры. Недостатком такой конструкции является сложность ее изготовления, поскольку для существенного повышения эффективности отвода тепла от активной области при использовании дополнительного теплоотвода со стороны подложки требуется локальное или полное удаление подложки, а утонение гетероструктруры до требуемых толщин менее 20 микрон негативно сказывается на механической прочности лазерного кристалла, приводит к его значительной деформации вследствие термоупругих напряжений и снижает ресурсные параметры таких лазеров.

В патенте США №6310900 (опубл. 30.10.2001) предложено использовать двусторонний отвод тепла от активной области лазерного кристалла. Теплоотводы в данной конструкции расположены как со стороны эпитаксиальных слоев, так и со стороны подложки гетероструктуры. Недостатком этой конструкции является невысокая суммарная эффективность отвода тепла от обеих сторон лазерного кристалла вследствие невысокой теплопроводности припоев при достаточно большой требуемой их толщине (около 50 мкм). Кроме того, такая конструкция не обеспечивает планарности и однородности тепловых потоков. От источника тепла - активной области лазерного чипа - тепло распространяется в двух противоположных направлениях по теплоотводящим элементам, при этом плотность потока тепла со стороны эпитаксиальных слоев существенно выше, чем со стороны подложки, вследствие меньшего теплового сопротивления. Кроме того, потоки тепла испытывают разворот на 90 градусов по направлению к базовому теплоотводящему элементу, что также увеличивает неоднородность отвода тепла по длине резонатора. Отсутствие утонения подложки до малых толщин существенно снижает эффективность отвода тепла со стороны подложки при ее типичной толщине 100-120 микрон.

В патенте РФ №2119704 (опубл. 27.09.1998) предложена конструкция двумерной решетки линеек лазерных диодов, соединенных между собой по металлизированным поверхностям подложек и эпитаксиальных слоев. В данной конструкции чипы линеек лазерных диодов соединены электрически последовательно, а зеркала резонаторов линеек с одной из сторон решетки закреплены на теплоотводе, что дает высокий коэффициент заполнения излучающей апертуры и относительную простоту изготовления. Однако такое решение имеет недостаточную эффективность отвода тепла через зеркала резонаторов, что ограничивает применение такой конструкции только импульсным режимом. Кроме того, недостатком является неоднородность потока тепла по длине резонатора, разворот теплового потока на 90 градусов, а также технические сложности при присоединении чипов к теплоотводящему элементу со стороны глухих зеркал резонатора и связанная с этим проблема обеспечения ресурсного режима работы.

Наиболее близким аналогом можно считать патент РФ №2712764 (опубл. 31.01.2020), в котором описаны способ создания двумерной матрицы лазерных диодов и матрица, создаваемая этим способом. Двумерная матрица лазерных диодов содержит: линейки лазерных диодов одинаковых размеров, длина каждой из которых равна ширине излучающей апертуры, с металлизацией на широких сторонах по всей длине резонаторов между зеркалами на противолежащих излучающих апертурах; две подложки из диэлектрического материала, прозрачного для излучения линеек лазерных диодов, со сформированными на одной поверхности каждой из подложек параллельными металлизированными полосками с шагом между ними, соответствующим толщине линеек, устанавливаемых между обеими подложками, и шириной, равной образующимся зазорам между линейками, причем широкие стороны всех линеек с одноименным типом проводимости обращены в одном направлении; причем промежутки между линейками лазерных диодов предназначены для пропускания охлаждающей среды; металлизации на широких сторонах линеек лазерных диодов скреплены с соответствующими металлизированными полосками на подложках с образованием из всех линеек лазерных диодов последовательной электрической цепи, в которой внешние выводы служат для ее подключения к источнику питания.

Способ сборки такой матрицы заключается в том, что: обеспечивают линейки лазерных диодов одинаковых размеров, длина каждой из которых равна ширине излучающей апертуры матрицы, с резонаторами, образованными зеркалами на противолежащих узких сторонах линеек лазерных диодов, и наносят металлизацию на широкие стороны каждой из этих линеек; обеспечивают две подложки, прозрачные для излучения лазерных диодов, и наносят на одну сторону каждой из подложек параллельные металлизированные полоски с шириной, соответствующей толщине каждой линейки лазерных диодов, и с заданным шагом между ними; устанавливают линейки лазерных диодов одноименными зеркалами на соответствующих подложках так, чтобы обращенные друг к другу металлизированные широкие стороны линеек лазерных диодов соприкасались с металлизированными полосками на подложках; скрепляют металлизированные широкие стороны линеек лазерных диодов с металлизированными полосками так, чтобы образовать последовательную электрическую цепь, в которой сторона р-типа проводимости одной из линеек лазерных диодов соединена со стороной n-типа проводимости соседней линейки лазерных диодов, при этом внешние выводы образованной последовательной электрической цепи служат для ее подключения к источнику питания; каналы между соседними линейками лазерных диодов служат для пропускания охлаждающей среды.

Такое техническое решение позволяет значительно повысить плотность мощности излучения двумерной матрицы лазерных диодов за счет применения прямого охлаждения линеек лазерных диодов (ЛЛД) потоком теплоносителя и принудительного охлаждения зеркал резонаторов ЛЛД с помощью их теплового контакта с охлаждаемыми теплоносителем элементами конструкции.

Однако эта конструкция обладает следующими недостатками.

Во-первых, более мощные ЛЛД должны накачиваться значительно большим током накачки, что в указанной конструкции проблематично, т.к. в ней ток к кристаллам ЛЛД подводится с двух сторон чипа вблизи зеркал резонаторов через металлизацию, нанесенную на поверхность сапфировых пластин, соединяя все ЛЛД в матрице электрически последовательно. Внешние электрические выводы в указанной конструкции матрицы имеют недостаточное сечение для пропускания больших токов, что также повышает электрическое сопротивление цепи питания.

Для пропускания по цепи питания больших токов накачки через включенные электрически последовательно ЛЛД требуется учитывать значительные омические потери (I2R) на подводящей ток I накачки металлизации, которые растут по закону Ома квадратично в зависимости от величины тока I и линейно от сопротивления R. Снизить омические потери возможно путем уменьшения электрического сопротивления металлизации R=ρl/S (где ρ - удельное сопротивление, l - длина, S - площадь поперечного сечения металлизации). Варьируемая длина металлизации конструктивно обусловлена шириной каналов охлаждения, ее ширина зафиксирована и равна ширине стандартной излучающей апертуры ЛЛД, которая составляет 10 мм.

Удельное сопротивление металлизации определяются составом материала и технологией его нанесения, поэтому существенно уменьшить сопротивление можно только путем увеличения толщины металлизации. Толщина металлизации на сапфировых пластинах, определяющая площадь ее поперечного сечения, ограничена технологическими параметрами, в том числе величиной адгезии, пористостью и требуемыми прочностью и долговременной стабильностью при пропускании через нее токов высокой плотности. Кроме того, более мощные ЛЛД имеют большую длину резонатора, при которой возрастает неоднородность растекания тока накачки от металлизации на сапфировых пластинах по металлизированным поверхностям ЛЛД, причем проблема обостряется при увеличении тока накачки. Обеспечение равномерного растекания тока накачки для повышения однородности распределения накачки по площади поверхностей ЛЛД является необходимым условием получения высокого к.п.д. и высокой выходной мощности излучения ЛЛД и матрицы в целом.

Проблема обеспечения однородного растекания больших токов накачки по поверхностям ЛЛД в рассматриваемой конструкции не может быть решена путем значительного увеличения толщины металлизации, поскольку такое решение сопряжено с технологическими ограничениями при изготовлении чипов ЛЛД.

Во-вторых, при увеличении длины резонатора до 5-6 мм кристаллы ЛЛД уже не обладают достаточной механической прочностью, чтобы выдерживать перепады давления теплоносителя в омывающих их соседних каналах охлаждения. В особенности эта ситуация актуальна для встречных потоков теплоносителя, при которых перепады давления в соседних каналах, согласно расчетам, могут быть значительными. В случае применения в каналах охлаждения матрицы турбулентных потоков теплоносителя, являющихся наиболее эффективными для удаления тепла от нагретых поверхностей ЛЛД, гидродинамические эффекты могут приводить также к кавитации и соответственно к нежелательным вибрациям, негативно влияющим на надежность и ресурс устройства.

Раскрытие изобретения

Задача настоящего изобретения состоит в преодолении указанных недостатков ближайшего аналога с достижением технического результата, заключающегося в повышении плотности мощности излучения матрицы при обеспечении требуемой надежности и срока службы.

Для решения этой задачи и достижения отмеченного технического результата в первом объекте настоящего изобретения предложена двумерная матрица лазерных диодов, содержащая: линейки лазерных диодов (далее - линейки) одинаковых размеров, длина каждой из которых равна ширине излучающей апертуры, с металлизацией на широких сторонах по всей длине резонаторов между зеркалами на противолежащих излучающих апертурах; две подложки из диэлектрического материала, прозрачного для излучения линеек, со сформированными на одной поверхности каждой из подложек параллельными металлизированными полосками с шагом между ними, соответствующим толщине линеек, устанавливаемых между обеими подложками, и шириной, равной образующимся зазорам между линейками, причем широкие стороны всех линеек с одноименным типом проводимости обращены в одном направлении; две металлические стенки, установленные параллельно линейкам с образованием промежутков с заданным зазором от крайних линеек; металлические проставки, длина каждой из которых не менее длины линеек, ширина составляет заданную долю от длины резонаторов, а толщина равна зазору, размещенные по меньшей мере по одной параллельно подложкам в промежутках между линейками, предназначенных для пропускания охлаждающей среды; металлизации на широких сторонах линеек и металлические стенки скреплены с металлическими проставками, размещенными между линейками, и с соответствующими металлизированными полосками на подложках с образованием из всех линеек последовательной электрической цепи, в которой металлические стенки являются внешними выводами для подключения к источнику питания.

Особенность матрицы по первому объекту настоящего изобретения состоит в том, что грани проставок, предназначенные для контактирования с охлаждающей средой, могут быть выполнены с заданной степенью шероховатости.

Другая особенность матрицы по первому объекту настоящего изобретения состоит в том, что каждая из проставок может быть скреплена с металлизацией по меньшей мере одной из линеек сваркой или пайкой.

Еще одна особенность матрицы по первому объекту настоящего изобретения состоит в том, что скрепление линеек и металлических стенок с соответствующими металлизированными полосками на подложках может быть выполнено пайкой или сваркой.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложен способ сборки матрицы по первому объекту настоящего изобретения, заключающийся в том, что: а) обеспечивают линейки лазерных диодов (далее - линейки) одинаковых размеров, длина каждой из которых равна ширине излучающей апертуры матрицы, с резонаторами, образованными зеркалами на противолежащих узких сторонах линеек, и наносят металлизацию на широкие стороны каждой из линеек; б) формируют металлические проставки заданной толщины, длина каждой из которых не менее длины линейки, а ширина составляет заданную долю от длины резонаторов, и наносят металлизацию на проставки; в) обеспечивают две металлические стенки, длина каждой из которых не менее длины линеек, а ширина не менее длины резонатора, и наносят металлизацию на обе металлические стенки; г) укладывают между металлическими стенками стопу из линеек, разделяя их одну от другой и от металлических стенок проставками, размещая их по меньшей мере по одной параллельно длинным сторонам линеек, ориентированных широкими сторонами с одноименным типом проводимости в одном направлении, в результате чего формируют в стопе промежутки для пропускания охлаждающей среды; д) обеспечивают две подложки, прозрачные для излучения лазерных диодов, и наносят на одну сторону каждой из подложек параллельные металлизированные полоски с шириной, соответствующей толщине каждой линейки, и с шагом между ними, соответствующим сформированным промежуткам в стопе; е) размещают подложки на стопе так, чтобы зеркала линеек попали между металлизированными полосками подложек, формируя матрицу; ж) скрепляют сформированную матрицу.

Особенность способа по второму объекту настоящего изобретения состоит в том, что в операциях а)-в) и д) могут включать в состав металлизации наружный слой припоя, а операцию ж) могут выполнять пайкой в вакуумной печи.

Другая особенность способа по второму объекту настоящего изобретения состоит в том, что вакуумную печь после откачки воздуха могут заполнять водородом или инертным газом, после чего и выполняют пайку.

Еще одна особенность способа по второму объекту настоящего изобретения состоит в том, что после операции е) могут помещают сформированную матрицу в оснастку, создающую заданное давление на подложки и металлические стенки, после чего и выполняют пайку в вакуумной печи.

Наконец, еще одна особенность способа по второму объекту настоящего изобретения состоит в том, что в операции б) в листе металла заданной толщины, длина которого превышает длину линейки, а ширина равна длине резонатора, могут высекать прямоугольные отверстия, длина которых равна длине линейки, а ширина выбрана для обеспечения последующей операции г), при этом надсекают лист по его ширине на концах прямоугольных отверстий, и после выполнения операции г) или ж) отламывают или отрезают выступающие части всех упомянутых листов металла по надсечкам.

Краткое описание чертежей

Настоящее изобретение иллюстрируется приложенными чертежами, на которых одинаковые элементы обозначены и одними теми же ссылочными позициями.

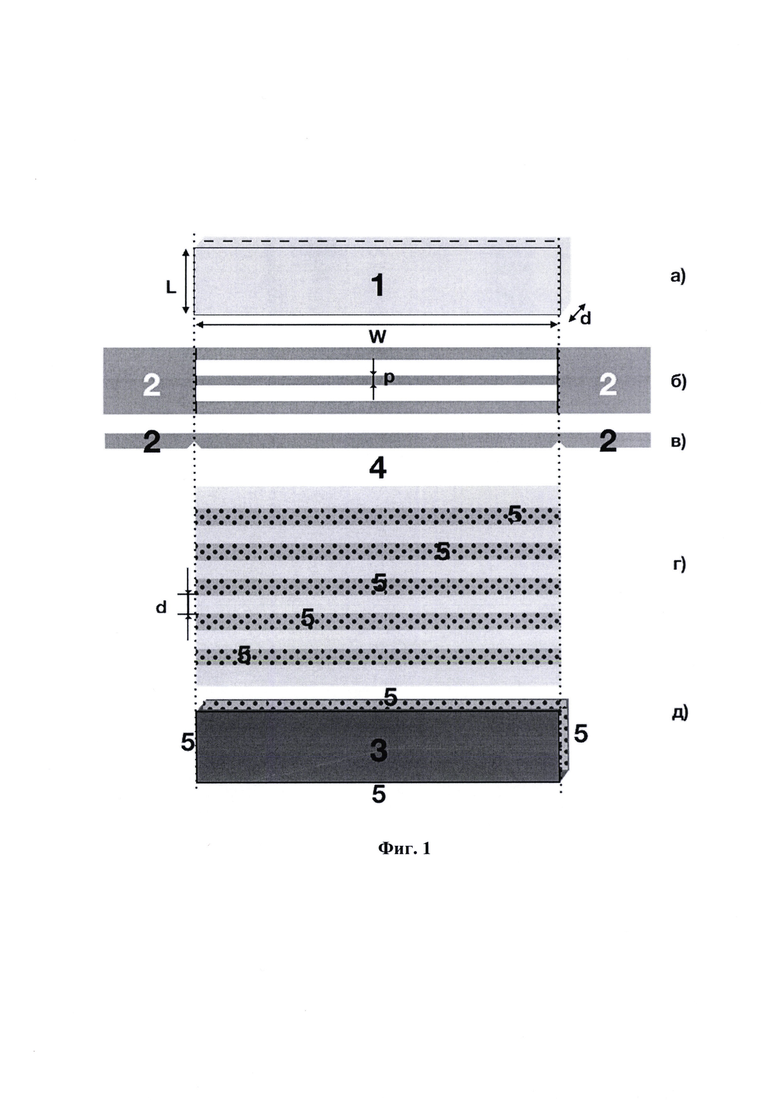

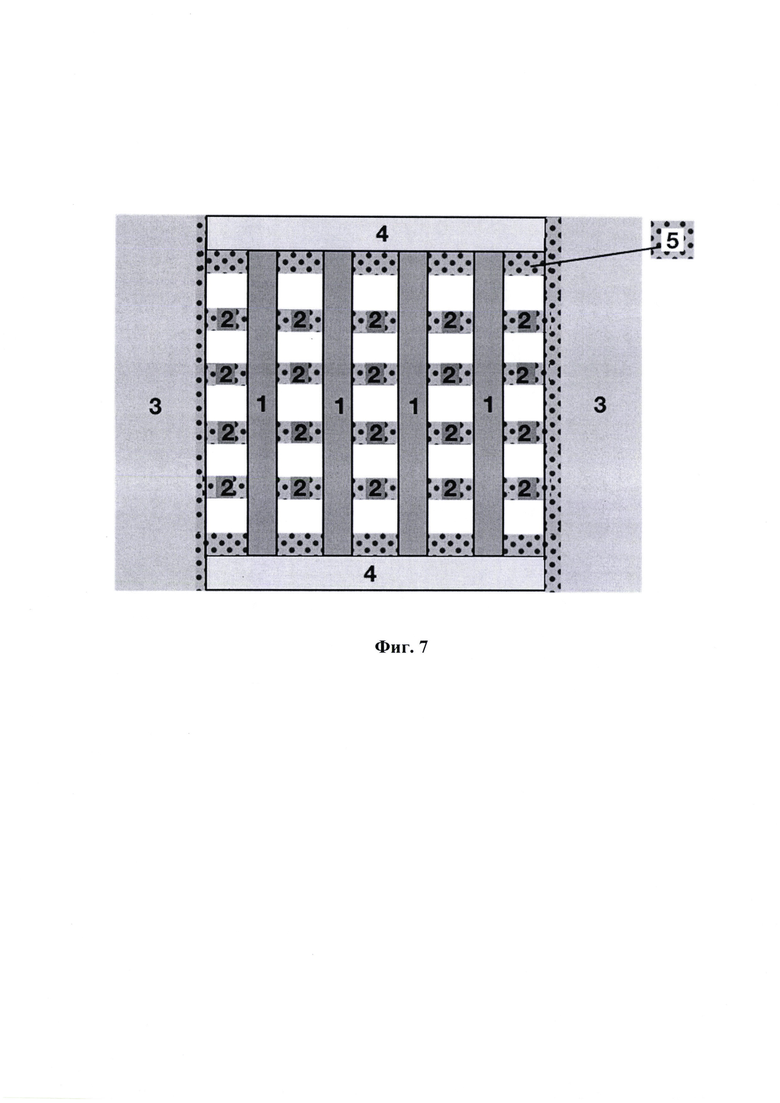

На Фиг. 1 показаны элементы, из которых собирается матрица лазерных диодов согласно настоящему изобретению.

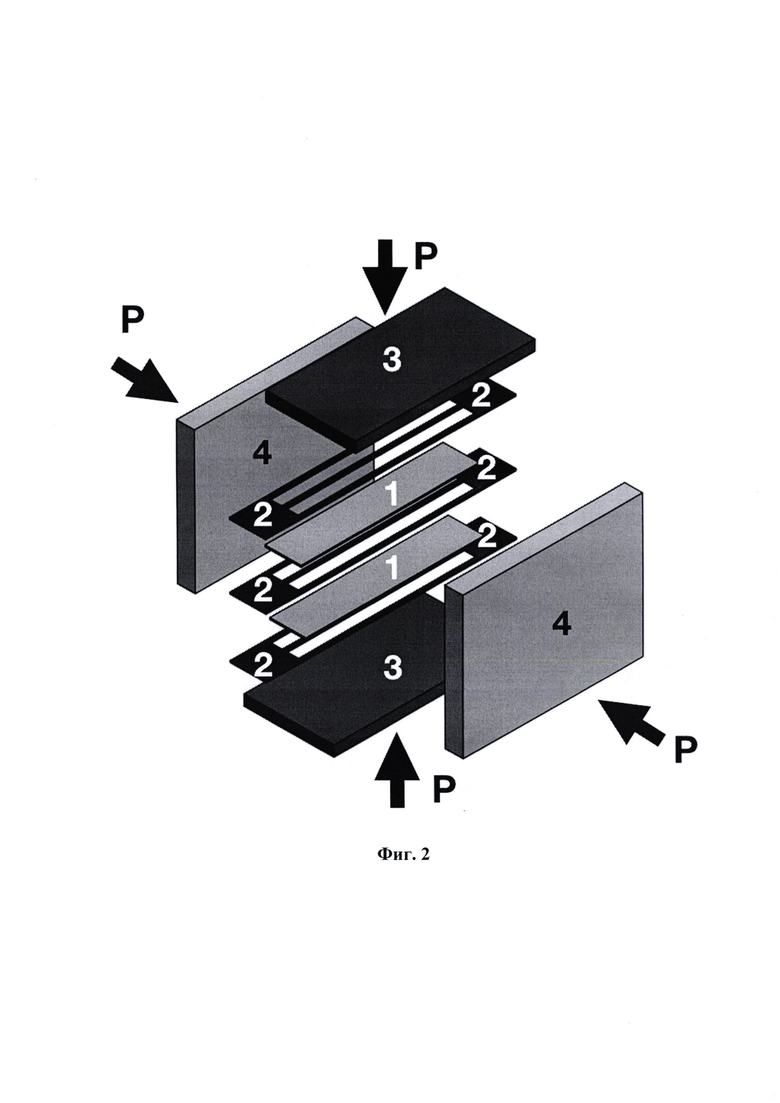

На Фиг. 2 условно показано формирование матрицы диодов согласно настоящему изобретению.

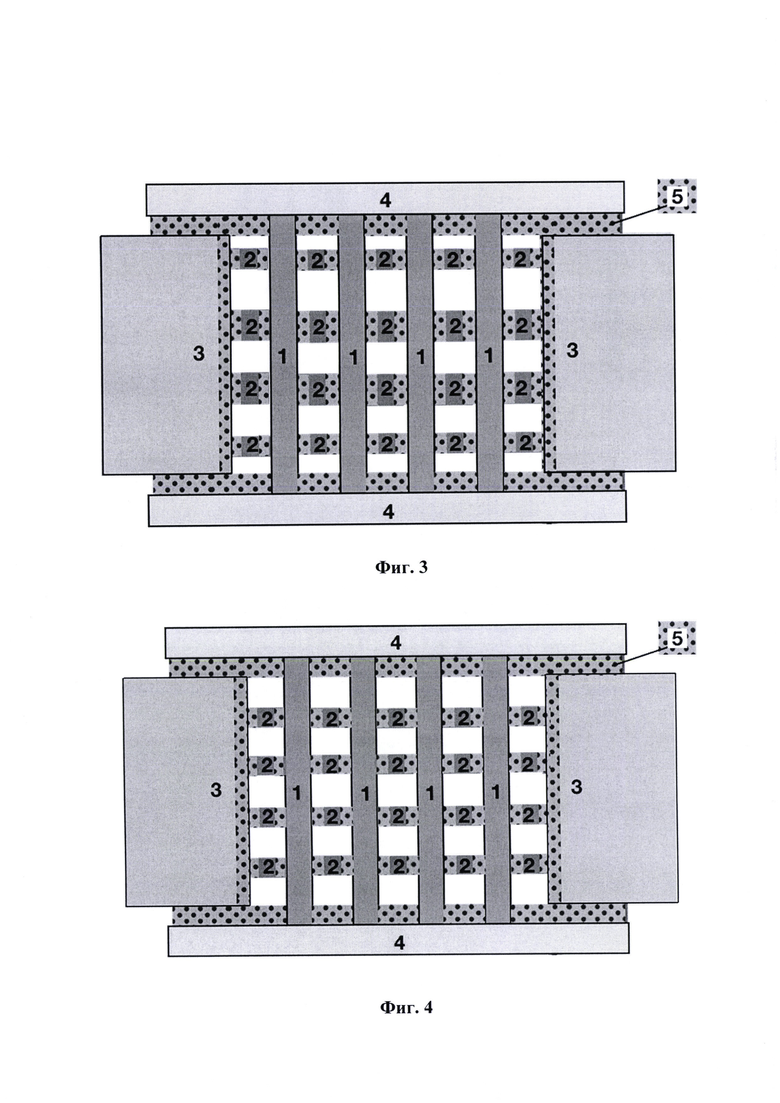

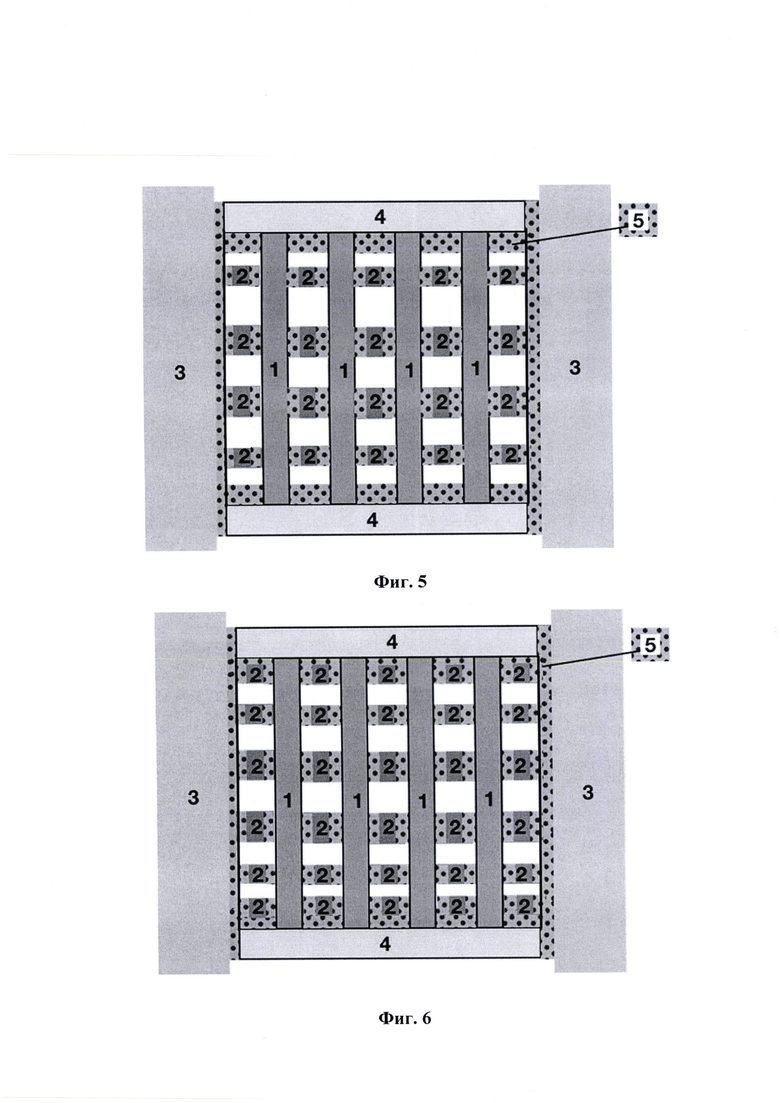

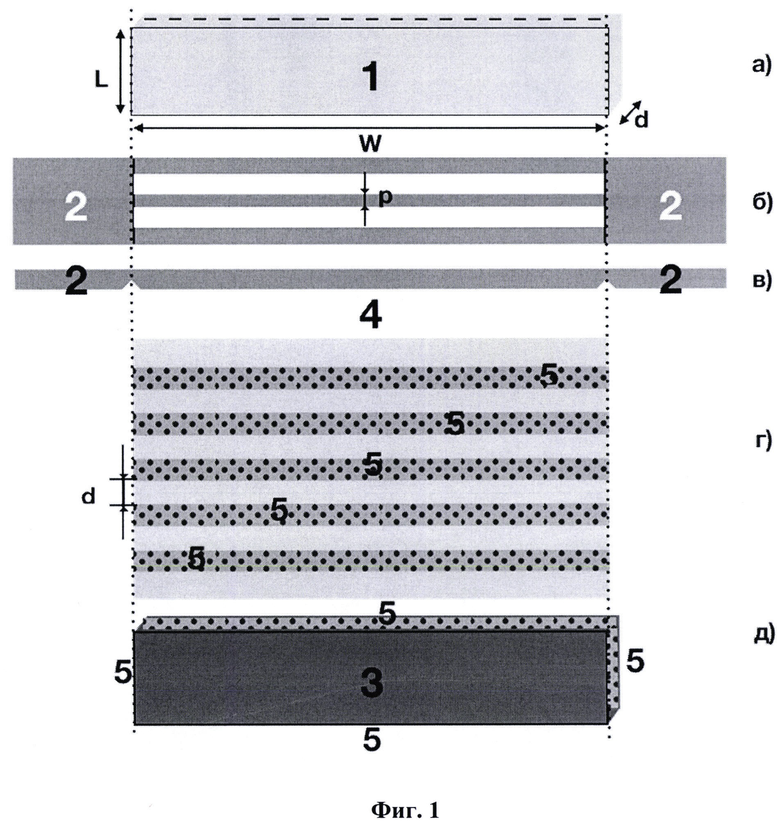

На Фиг. 3-7 показаны в поперечных сечениях разные варианты сборки матрицы лазерных диодов согласно настоящему изобретению.

Подробное описание вариантов осуществления

На Фиг. 1 условно изображены элементы, из которых собирается двумерная матрица лазерных диодов согласно настоящему изобретению.

Ссылочной позицией 1 обозначена линейка лазерных диодов (в последующем тексте упоминаемая как линейка), на верхней (на Фиг. 1а) грани которой условно показаны излучающие выходы лазерных диодов. Линейки 1, из которых набирается матрица лазерных диодов, формируются известным методом аналогично тому, как описано в ближайшем аналоге (патент РФ №2712764).

Латинскими буквами W, L и d обозначены, соответственно, длина, ширина и толщина линейки 1. Длина L линейки равна ширине излучающей апертуры матрицы лазерных диодов, набранной из нескольких таких линеек, установленных параллельно одна другой верхними (по Фиг. 1а) гранями в одну и ту же сторону. При этом верхняя и нижняя грани каждой линейки 1 являются зеркалами, определяющими длину резонаторов между ними, равную ширине L линейки 1. Иными словами, резонаторы лазерных диодов в каждой линейке 1 ориентированы по вертикали на Фиг. 1а.

На широкие грани каждой линейки 1 нанесена металлизация, не показанная на чертежах, чтобы не усложнять их. Эта металлизация выполняется по технологии, раскрытой в вышеуказанных аналогах, в отличие от упоминаемой далее металлизации, обозначенной на чертежах ссылочной позицией 5.

Толщина d металлизированной линейки 1 определяет шаг между параллельными металлизированными полосками 5 (металлизация на всех чертежах показана пятнистыми полосками), нанесенными на одну сторону каждой из двух подложек 4, выполненных из диэлектрического материала, прозрачного для излучения линеек 1. Ширина каждой полоски 5 металлизации на подложке 4 (Фиг. 1г) равна зазорам, образующимся между параллельными линейками 1 при их установке между подложками 4.

На Фиг. 1д ссылочной позицией 3 обозначена одна из двух металлических стенок, которые в матрице устанавливаются параллельно крайним линейкам 1 с таким же зазором от них, что и между линейками 1. Получающиеся в результате промежутки между линейками 1 и между стенками 3 и крайними линейками 1 в их наборе предназначены для пропускания охлаждающей среды в готовой матрице лазерных диодов.

Принципиальным отличием матрицы лазерных диодов по настоящему изобретению является использование металлических стенок 3 и проставок (2) между линейками 1. Их необходимость обусловлена следующими соображениями.

В вышеуказанном ближайшем аналоге (патент РФ №2712764) за счет отвода тепла от линеек лазерных диодов, работающих в составе двумерной матрицы лазерных диодов, методом конвекционного охлаждения потоком теплоносителя удалось получить расчетный уровень непрерывной мощности излучения в ресурсном режиме от одной линейки лазерных диодов близким к 1 кВт при температуре теплоносителя 15°С. Расчетная плотность мощности такой матрицы в непрерывном режиме составляет 5 кВт с 1 см. Путем увеличения длины резонатора ЛЛД до 6 мм и при соответствующем увеличении мощности каждой линейки до 250 Вт, а также при уменьшении ширины канала до 0,05 мм расчетная плотность мощности излучения может быть повышена до 15 кВт с 1 см. На основе одной такой матрицы лазерных диодов можно, в частности, изготовить промышленный лазер для обработки материалов.

Однако для практической реализации матриц с указанным уровнем мощности конструкция, раскрытая в ближайшем аналоге, должна быть существенно модифицирована.

Во-первых, более мощные линейки лазерных диодов должны запитываться соответствующим током накачки, составляющим около 150 А. В конструкции по ближайшему аналогу ток к кристаллам лазерных диодов подводится с двух сторон линейки вблизи зеркал резонаторов через металлизацию, нанесенную на поверхность сапфировых подложек, когда все линейки матрицы электрически соединены последовательно. Для получения более высокой мощности от каждой линейки 1 на уровне 250-280 Вт потребуются еще большие токи накачки, около 200 А. Между тем, толщина металлизации на сапфировых пластинах ограничена технологическими параметрами, в том числе прочностью, пористостью и величиной адгезии, поэтому электрическое сопротивление металлизации начинает играть существенную роль в общих омических потерях цепи питания, квадратично возрастая с ростом тока накачки, что для больших токов накачки недопустимо. Кроме того, толщина металлизации на линейках также ограничена технологическими параметрами, в частности требованиями к скалыванию зеркал резонаторов в процессе их изготовления. При больших токах накачки возрастает сопротивление этой металлизации при растекании тока питания по поверхностям линейки. Это препятствует обеспечению однородности в распределении тока накачки по площади поверхности линейки, что является необходимым условием получения высокого к.п.д. и высокой выходной мощности излучения.

Во-вторых, при длине резонатора 5-6 мм кристаллы линейки лазерных диодов уже не обладают достаточной механической прочностью, чтобы надежно выдерживать перепады давления теплоносителя в омывающих их соседних каналах охлаждения, особенно при турбулентных режимах протекания теплоносителя.

Обе указанные проблемы успешно решаются введением металлических проставок между линейками 1. На Фиг. 1б показана металлическая пластинка 2, толщина которой (с нанесенной на нее металлизацией, не показанной на Фиг. 1в) соответствует ширине металлизированной полоски 5 на подложке 4, т.е. ширине зазора между линейками 1, установленными между подложками 4. В пластинке 2 высечены продольные окна, ширина р перемычки между которыми составляет заданную долю от длины L резонаторов. На Фиг. 1 6 показаны только два окна, однако их количество может быть и иным, а ширина р перемычек между окнами, как и ширина крайних полосок в пластинке 2 может меняться от одной к другой, что поясняется далее. Отмеченные перемычки и крайние полоски в пластинке 2 и являются упомянутыми выше проставками, которые далее по тексту обозначаются ссылочной позицией (2), взятой в скобки, чтобы не смешивать их со ссылочной позицией 2 самой пластинки.

Как показано на Фиг. 1в, поперек пластинок 2 предпочтительно может быть сделана надсечка, позволяющая отламывать непросеченные края пластинки 2 после сборки матрицы. Это облегчает сборку матрицы, но в принципе просечки шириной р могут изготавливаться и устанавливаться и иным образом, например, отдельными полосками указанной ширины р, тогда отламывания непросеченных краев пластинки 2 после сборки матрицы не потребуется.

На Фиг. 2 условно показан процесс сборки матрицы по настоящему изобретению. Стопа линеек 1 с размещаемыми между ними пластинками 2 располагается между металлическими стенками 3, также отделенными от стопы линеек пластинками 2. Подложки 4 размещают на полученной стопе линеек 1 так, чтобы зеркала всех линеек 1 попали между металлизированными полосками 5 подложек 4, в результате чего и формируется двумерная матрица лазерных диодов. Стрелками Р на Фиг. 2 обозначены силы давления на подложки 4 и металлические стенки 3, которые могут прикладываться к сформированной матрице, для чего ее помещают в соответствующую оснастку, создающую заданное давление.

Необходимо отметить, что при формировании стопы линеек 1 все эти линейки 1 размещают так, чтобы их металлизированные широкие стороны с одноименным типом проводимости были ориентированы в одном направлении. Например, линейки 1 могут укладывать на одну из металлических стенок 3, перемежая их пластинками 2 с проставками и завершая укладкой другой металлической стенки 3. В этом случае линейки 1 в получающейся стопе между металлическими стенками 3 образуют последовательную цепь, в которой, скажем, сторона р-типа проводимости одной линейки 1 соединена через проставки (2) со стороной n-типа проводимости соседней линейки 1. При этом металлические стенки 3 выполняют функции токовводов в готовой матрице.

Для получения прочной конструкции сформированной матрицы в вышеуказанную металлизацию всех элементов могут включать наружный слой припоя. Тогда матрицу после сборки помещают в вакуумную печь для выполнения пайки. Для обеспечения более качественного контакта пайку могут выполнять в атмосфере водорода или инертного газа, которым заполняют вакуумную печь после откачки воздуха. При этом матрицу могут помещать в вакуумную печь в вышеупомянутой оснастке, создающей заданное давление.

Скрепление линеек 1 и металлических стенок 3 с соответствующими металлизированными полосками 5 на подложках 4 может быть выполнено как пайкой, так и сваркой, как это описано в вышеупомянутом ближайшем аналоге (патент РФ №2712764).

На Фиг. 3-7 показаны в поперечных сечениях разные варианты собранной матрицы лазерных диодов согласно настоящему изобретению.

Варианты осуществления, показанные на Фиг. 3 и 4, раскрывают те случаи, когда вертикальный размер металлической стенки 3 по Фиг. 1д равен ширине L линейки 1 за вычетом двойной толщины металлизации подложки 4. В этом случае обе подложки 4 охватывают стопу линеек 1 и металлических стенок 3, причем линейки 1 входят в зазоры между металлизированными полосками 5 на подложках 4. На Фиг. 3 представлен вариант, в котором проставки (2) имеют разную ширину р и разнесены одна от другой на разные расстояния, а на Фиг. 4 ширина р всех проставок (2) одинакова и расстояние между всеми проставками тоже одинаковое.

На Фиг. 5 и 6 показаны варианты осуществления, в которых подложки 4 имеют ширину (вертикальный размер на Фиг. 1д), равную толщине стопы линеек 1 плюс две толщины проставки (2). В этом случае размеры металлических стенок 3 превышают размер L линеек 1, и обе стенки охватывают стопу линеек 1 с проставками (2). На Фиг. 5 проставки (2) имеют разную ширину р и разнесены одна от другой на разные расстояния (как на Фиг. 3), а на Фиг. 6 показан такой же вариант, но в котором крайние проставки (2) касаются металлизированных полосок 5 на подложках 4.

На Фиг. 7 представлен вариант осуществления, в котором проставки (2) такие же, как на Фиг. 4, но металлические стенки 3 имеют такие габариты, что в собранной матрице не выступают за подложки 4.

Можно отметить, что грани проставок (2), обращенные внутрь промежутков между линейками 1, могут обрабатываться для повышения степени турбулентности потока теплоносителя (для повышения числа Пекле, за счет чего увеличивается эффективность охлаждения), в частности, чтобы иметь заданную расчетом шероховатость в виде впадин и выступов определенной высоты. Разделение промежутков между соседними линейками 1 и между металлическими стенками 3 и крайними в стопе линейками 1 с помощью нескольких проставок (2) также преследует цель повышения турбулентности потока теплоносителя, что реализуется за счет сужения сечения каналов, в которых протекает теплоноситель.

Количество проставок (2) в каждом канале, их ширина р и расстояния одной от другой оптимизируются для каждой длины L оптического резонатора в линейках 1 из соображений эффективности охлаждения, механической прочности и устойчивости к колебаниям давления турбулентных потоков теплоносителя в каналах охлаждения, окружающих линейки 1. Кроме того, проставки (2) снижают последовательное сопротивление всей стопы линеек 1 и повышают равномерность распределения тока накачки по их металлизированным поверхностям.

Одновременно проставки (2) выполняют функции снижения термоупругих напряжений в линейках 1 за счет повышения однородности распределения механических нагрузок, в том числе вызванных колебаниями давления теплоносителя в каналах охлаждения. Проставки (2) также повышают механическую прочность и надежность конструкции двумерной матрицы лазерных диодов в целом, причем актуальность снижения величины механических напряжений в кристаллах лазерных диодов и повышения прочности конструкции возрастает по мере увеличения длины L резонатора.

Наконец, проставки (2) позволяют значительно упростить и удешевить процесс сборки матрицы и выполнять его с помощью роботизированной установки в автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ДВУМЕРНОЙ МАТРИЦЫ ЛАЗЕРНЫХ ДИОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОННЕКТОР | 2020 |

|

RU2754393C1 |

| СПОСОБ СОЗДАНИЯ ДВУМЕРНОЙ МАТРИЦЫ ЛАЗЕРНЫХ ДИОДОВ И ДВУМЕРНАЯ МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ | 2019 |

|

RU2712764C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1994 |

|

RU2119704C1 |

| МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ | 1996 |

|

RU2130221C1 |

| ИЗЛУЧАТЕЛЬ ТВЕРДОТЕЛЬНОГО ЛАЗЕРА БЕЗ ЖИДКОСТНОГО ОХЛАЖДЕНИЯ С ТЕРМОСТАБИЛИЗАЦИЕЙ ДИОДНОЙ НАКАЧКИ | 2015 |

|

RU2592056C1 |

| ИЗЛУЧАТЕЛЬНЫЙ МОДУЛЬ НА ОСНОВЕ ЛИНЕЙКИ ЛАЗЕРНЫХ ДИОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2150164C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С НЕЛИНЕЙНОЙ МИКРОКАНАЛЬНОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2007 |

|

RU2399130C2 |

| МОДУЛЬ ТВЕРДОТЕЛЬНОГО ПЛАСТИНЧАТОГО ЛАЗЕРА С ДИОДНОЙ НАКАЧКОЙ | 2000 |

|

RU2200361C2 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1996 |

|

RU2109382C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С ШИРОКИМ ПЕРИОДИЧЕСКИ СЕКЦИОНИРОВАННЫМ ПОЛОСКОВЫМ КОНТАКТОМ | 2001 |

|

RU2197772C1 |

Изобретение относится к двумерной матрице лазерных диодов и способу её сборки. Его использование обеспечивает технический результат, а именно повышение плотности мощности излучения матрицы при обеспечении надежности и срока службы. Двумерная матрица лазерных диодов содержит: линейки лазерных диодов одинаковых размеров, длиной, равной ширине излучающей апертуры, с металлизацией на широких сторонах; две диэлектрические подложки, прозрачные для излучения линеек, с параллельными металлизированными полосками на одной поверхности, с шагом, равным толщине линеек, устанавливаемых между подложками, и шириной, равной зазорам между линейками, широкие стороны всех линеек с одноименным типом проводимости обращены в одном направлении; две металлические стенки, параллельные линейкам и образующие промежутки с зазором от крайних линеек; металлические проставки, длиной не менее длины линеек, шириной в долю от длины резонаторов, толщиной, равной зазору, параллельные подложкам между линейками, предназначенных для пропускания охлаждающей среды; металлизации на линейках и стенки скреплены с металлическими проставками и с металлизированными полосками на подложках, образуя из всех линеек последовательную электрическую цепь, в которой стенки являются внешними выводами для подключения к источнику питания. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Двумерная матрица лазерных диодов, содержащая:

- линейки лазерных диодов (далее - линейки) одинаковых размеров, длина каждой из которых равна ширине излучающей апертуры, с металлизацией на широких сторонах по всей длине резонаторов между зеркалами на противолежащих излучающих апертурах;

- две подложки из диэлектрического материала, прозрачного для излучения упомянутых линеек, со сформированными на одной поверхности каждой из упомянутых подложек параллельными металлизированными полосками с шагом между ними, соответствующим толщине линеек, устанавливаемых между обеими подложками, и шириной, равной образующимся зазорам между линейками, причем широкие стороны всех линеек с одноименным типом проводимости обращены в одном направлении;

- две металлические стенки, установленные параллельно упомянутым линейкам с образованием промежутков с упомянутым заданным зазором от крайних линеек;

- металлические проставки, длина каждой из которых не менее упомянутой длины линеек, ширина составляет заданную долю от упомянутой длины резонаторов, а толщина равна упомянутому зазору, размещенные по меньшей мере по одной параллельно упомянутым подложкам в промежутках между линейками, предназначенных для пропускания охлаждающей среды;

- упомянутые металлизации на широких сторонах линеек и упомянутые металлические стенки скреплены с металлическими проставками, размещенными между линейками, и с соответствующими металлизированными полосками на упомянутых подложках с образованием из всех упомянутых линеек последовательной электрической цепи, в которой упомянутые металлические стенки являются внешними выводами для подключения к источнику питания.

2. Матрица по п. 1, в которой грани упомянутых проставок, предназначенные для контактирования с упомянутой охлаждающей средой, выполнены с заданной степенью шероховатости.

3. Матрица по п. 1, в которой каждая из упомянутых проставок скреплена с упомянутой металлизацией по меньшей мере одной из линеек сваркой или пайкой.

4. Матрица по п. 1, в которой упомянутое скрепление линеек и металлических стенок с соответствующими металлизированными полосками на подложках выполнено пайкой или сваркой.

5. Способ сборки матрицы по п. 1, заключающийся в том, что:

а) обеспечивают линейки лазерных диодов (далее - линейки) одинаковых размеров, длина каждой из которых равна ширине излучающей апертуры упомянутой матрицы, с резонаторами, образованными зеркалами на противолежащих узких сторонах линеек, и наносят металлизацию на широкие стороны каждой из упомянутых линеек;

б) формируют металлические проставки заданной толщины, длина каждой из которых не менее упомянутой длины линейки, а ширина составляет заданную долю от длины резонаторов, и наносят металлизацию на упомянутые проставки;

в) обеспечивают две металлические стенки, длина каждой из которых не менее упомянутой длины линеек, а ширина не менее длины упомянутого резонатора, и наносят металлизацию на обе металлические стенки;

г) укладывают между упомянутыми металлическими стенками стопу из упомянутых линеек, разделяя их одну от другой и от металлических стенок упомянутыми проставками, размещая их по меньшей мере по одной параллельно длинным сторонам линеек, ориентированных широкими сторонами с одноименным типом проводимости в одном направлении, в результате чего формируют в упомянутой стопе промежутки для пропускания охлаждающей среды;

д) обеспечивают две подложки, прозрачные для излучения упомянутых лазерных диодов, и наносят на одну сторону каждой из подложек параллельные металлизированные полоски с шириной, соответствующей толщине каждой упомянутой линейки, и с шагом между ними, соответствующим сформированным промежуткам в упомянутой стопе;

е) размещают упомянутые подложки на упомянутой стопе так, чтобы зеркала упомянутых линеек попали между упомянутыми металлизированными полосками подложек, формируя упомянутую матрицу;

ж) скрепляют сформированную матрицу.

6. Способ по п. 5, в котором в упомянутых операциях а)-в) и д) включают в состав металлизации наружный слой припоя, а упомянутую операцию ж) выполняют пайкой в вакуумной печи.

7. Способ по п. 6, в котором вакуумную печь после откачки воздуха заполняют водородом или инертным газом, после чего и выполняют упомянутую пайку.

8. Способ по п. 6, в котором после операции е) помещают сформированную матрицу в оснастку, создающую заданное давление на упомянутые подложки и металлические стенки, после чего и выполняют упомянутую пайку в вакуумной печи.

9. Способ по п. 5, в котором в операции б) в листе металла заданной толщины, длина которого превышает упомянутую длину линейки, а ширина равна упомянутой длине резонатора, высекают прямоугольные отверстия, длина которых равна упомянутой длине линейки, а ширина выбрана для обеспечения последующей операции г), при этом надсекают упомянутый лист по его ширине на концах упомянутых прямоугольных отверстий, и после выполнения операции г) или ж) отламывают или отрезают выступающие части всех упомянутых листов металла по упомянутым надсечкам.

| СПОСОБ СОЗДАНИЯ ДВУМЕРНОЙ МАТРИЦЫ ЛАЗЕРНЫХ ДИОДОВ И ДВУМЕРНАЯ МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ | 2019 |

|

RU2712764C1 |

| Устройство для удержаний мешков при выколачивании их в машине ударного действия | 1948 |

|

SU80072A1 |

| РЕШЕТКА ЛАЗЕРНЫХ ДИОДОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2396654C1 |

| US 2012309121 A1, 06.12.2012 | |||

| CN 104485576 A, 01.04.2015 | |||

| WO 2010015352 A2, 11.02.2010. | |||

Авторы

Даты

2021-10-11—Публикация

2021-04-06—Подача