Область техники, к которой относится изобретение

Настоящее изобретение относится к способу создания двумерной матрицы лазерных диодов и к двумерной матрице лазерных диодов, полученной данным способом.

Уровень техники

В настоящее время известны различные способы создания двумерных матриц лазерных диодов.

В патенте РФ №2150164 (опубл. 27.05.2000) описана такая матрица, образованная из линеек лазерных диодов, прикрепленных каждая к теплоотводу, которые все установлены на теплообменнике. Недостатком этой конструкции является неравномерный отвод тепла от линейки лазерных диодов, происходящий сначала с одной стороны линейки к теплоотводу, а затем через узкую сторону теплоотвода к теплообменнику.

Сходная конструкция (с тем же недостатком) представлена в патентах РФ №2130221 (опубл. 10.05.1999), №2169977 (опубл. 27.06.2001) и №2544875 (опубл. 20.03.2015), а также в патенте США №9031105 (опубл. 12.05.2015).

В патенте США №5764675 (опубл. 09.06.1998) такая конструкция усовершенствована тем, что внутри теплоотводов протекает охлаждающая среда (жидкость или газ). По аналогичному принципу работает и устройство по заявке США №2018/0342854 (опубл. 29.11.2018). Однако и эти устройства имеют тот же недостаток - неравномерность отвода тепла, что приводит к неравномерному нагреву линеек лазерных диодов.

В патенте РФ №2153745 (опубл. 27.07.2000) предложена конструкция, позволяющая реализовать эффективный отвод тепла от активной области полупроводниковой лазерной гетероструктуры при двустороннем расположении теплоотводов, как со стороны эпитаксиальных слоев, так и со стороны подложки гетероструктуры. Недостатком такой конструкции является сложность ее изготовления, поскольку для существенного повышения эффективности отвода тепла от активной области при использовании дополнительного теплоотвода со стороны подложки требуется локальное или полное удаление подложки, а утонение гетероструктруры до требуемых толщин менее 20 микрон негативно сказывается на механической прочности лазерного кристалла, приводит к его значительной деформации вследствие термоупругих напряжений и снижает ресурсные параметры таких лазеров.

В патенте США №6310900 (опубл. 30.10.2001) предложено использовать двусторонний отвод тепла от активной области лазерного кристалла. Теплоотводы в данной конструкции расположены как со стороны эпитаксиальных слоев, так и со стороны подложки гетероструктуры. Недостатком этой конструкции является невысокая суммарная эффективность отвода тепла от обеих сторон лазерного кристалла вследствие невысокой теплопроводности припоев при достаточно большой требуемой их толщине (около 50 мкм). Кроме того, такая конструкция не обеспечивает планарности и однородности тепловых потоков. От источника тепла - активной области лазерного чипа - тепло распространяется в двух противоположных направлениях по теплоотводящим элементам, при этом плотность потока тепла со стороны эпитаксиальных слоев существенно выше, чем со стороны подложки, вследствие меньшего теплового сопротивления. Кроме того, потоки тепла испытывают разворот на 90 градусов по направлению к базовому теплоотводящему элементу, что также увеличивает неоднородность отвода тепла по длине резонатора. Отсутствие утонения подложки до малых толщин существенно снижает эффективность отвода тепла со стороны подложки при ее типичной толщине 100-120 микрон.

Ближайшим аналогом настоящего изобретения можно считать патент РФ №2119704 (опубл. 27.09.1998), в котором предлагается конструкция двумерной решетки линеек лазерных диодов, соединенных между собой по металлизированным поверхностям подложек и эпитаксиальных слоев. В данной конструкции чипы линеек лазерных диодов соединены электрически последовательно, а зеркала резонаторов линеек с одной из сторон решетки закреплены на теплоотводе, что дает высокий коэффициент заполнения излучающей апертуры и относительную простоту изготовления. Однако такое решение имеет недостаточную эффективность отвода тепла через зеркала резонаторов, что ограничивает применение такой конструкции только импульсным режимом. Кроме того, недостатком является неоднородность потока тепла по длине резонатора, разворот теплового потока на 90 градусов, а также технические сложности при присоединении чипов к теплоотводящему элементу со стороны глухих зеркал резонатора и связанная с этим проблема обеспечения ресурсного режима работы.

Раскрытие изобретения

Таким образом, в настоящем изобретении решается задача усовершенствования известных аналогов и получение технического результата в виде расширения арсенала технических средств при более равномерном отведении тепла. Дополнительным техническим результатом может быть упрощение присоединения линеек лазерных диодов к теплоотводу.

Для решения этой задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложен способ создания двумерной матрицы лазерных диодов, заключающийся в том, что: обеспечивают линейки лазерных диодов, в каждой из которых металлизированные широкие стороны являются сторонами n-типа проводимости и р-типа проводимости, при этом линейки лазерных диодов имеют одинаковую длину резонаторов между противолежащими узкими сторонами, на которые нанесены глухое и выходное зеркала, соответственно; формируют на одной поверхности каждой из двух подложек, прозрачных по меньшей мере для излучения линеек лазерных диодов, параллельные металлизированные полоски с заданными шириной и шагом между ними; устанавливают линейки лазерных диодов одноименными зеркалами на соответствующих подложках так, чтобы обращенные друг к другу металлизированные широкие стороны линеек лазерных диодов соприкасались с металлизированными полосками; скрепляют металлизированные стороны линеек лазерных диодов с металлизированными полосками так, чтобы образовать последовательную электрическую цепь, в которой сторона р-типа проводимости одной из линеек лазерных диодов соединена со стороной n-типа проводимости соседней линейки лазерных диодов; при этом внешние выводы образованной последовательной электрической цепи служат для ее подключения к источнику питания; каналы между соседними линейками лазерных диодов служат для пропускания охлаждающей среды.

Особенность способа по первому объекту настоящего изобретения состоит в том, что скрепление металлизированных сторон линеек лазерных диодов с металлизированными полосками могут осуществлять пайкой или сваркой. При этом для достижения вышеуказанного дополнительного технического результата пайку или сварку могут производить внешним лазером с помощью волоконных световодов, введенных в каналы между соседними линейками лазерных диодов, либо внешним лазером через подложки, прозрачные для излучения внешнего лазера.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложена двумерная матрица лазерных диодов, содержащая: две подложки, прозрачные по меньшей мере для излучения лазерных диодов, со сформированными на одной поверхности каждой из подложек параллельными металлизированными полосками с заданными шириной и шагом между ними; линейки лазерных диодов, в каждой из которых металлизированные широкие стороны являются сторонами n-типа проводимости и р-типа проводимости, при этом линейки лазерных диодов имеют одинаковую длину резонаторов, образованных глухим и выходным зеркалами, размещенными на противолежащих узких сторонах; линейки лазерных диодов установлены одноименными зеркалами на соответствующих подложках так, что обращенные друг к другу металлизированные широкие стороны линеек лазерных диодов соприкасаются с металлизированными полосками; металлизированные стороны линеек лазерных диодов скреплены с соответствующими металлизированными полосками, благодаря чему образована последовательная электрическая цепь из всех линеек лазерных диодов, в которой сторона р-типа проводимости одной из линеек лазерных диодов соединена со стороной n-типа проводимости соседней линейки лазерных диодов; внешние выводы последовательной цепи линеек лазерных диодов предназначены для подключения к источнику питания; каналы между соседними линейками лазерных диодов предназначены для пропускания охлаждающей среды.

Особенность матрицы по второму объекту настоящего изобретения состоит в том, что скрепление металлизированных сторон линеек лазерных диодов с металлизированными полосками может быть выполнено пайкой или сваркой.

Еще одна особенность матрицы по второму объекту настоящего изобретения состоит в том, что внешняя поверхность той подложки, к другой поверхности которой примыкают выходные зеркала, может быть выполнена волнообразной для формирования матрицы цилиндрических или асферических линз, обеспечивающих фокусировку излучения лазерных диодов.

Краткое описание чертежей

Настоящее изобретение иллюстрируется чертежами, на которых одинаковые элементы обозначены одними и теми же ссылочными позициями.

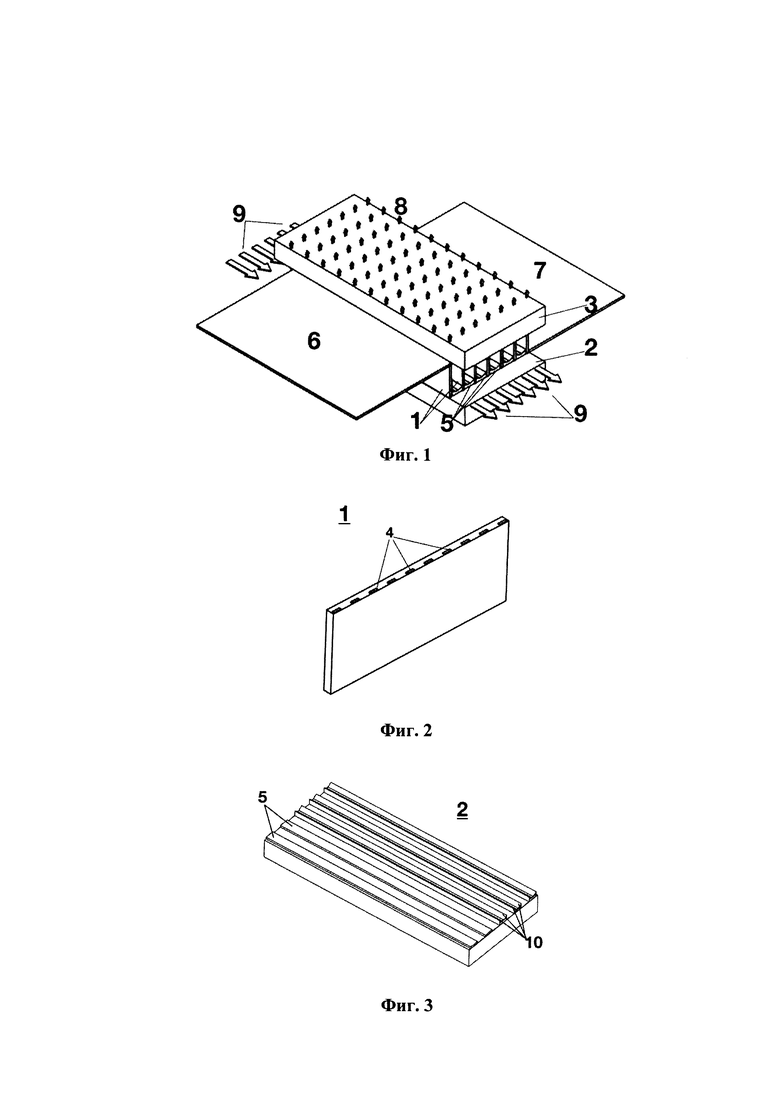

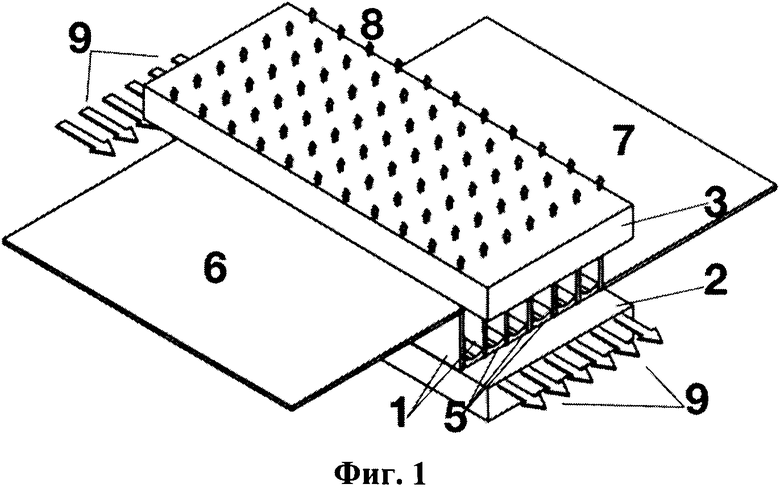

На Фиг. 1 показан общий вид одного варианта осуществления двумерной матрицы лазерных диодов по второму объекту настоящего изобретения.

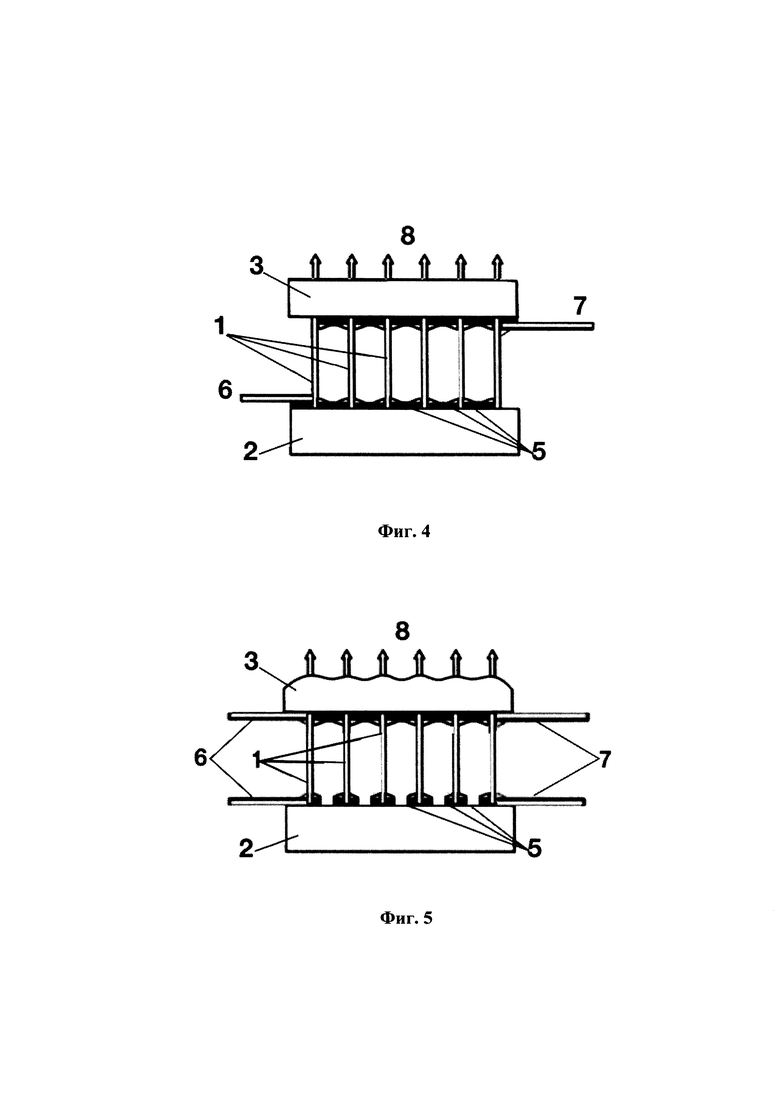

На Фиг. 2 показан общий вид одной линейки лазерных диодов.

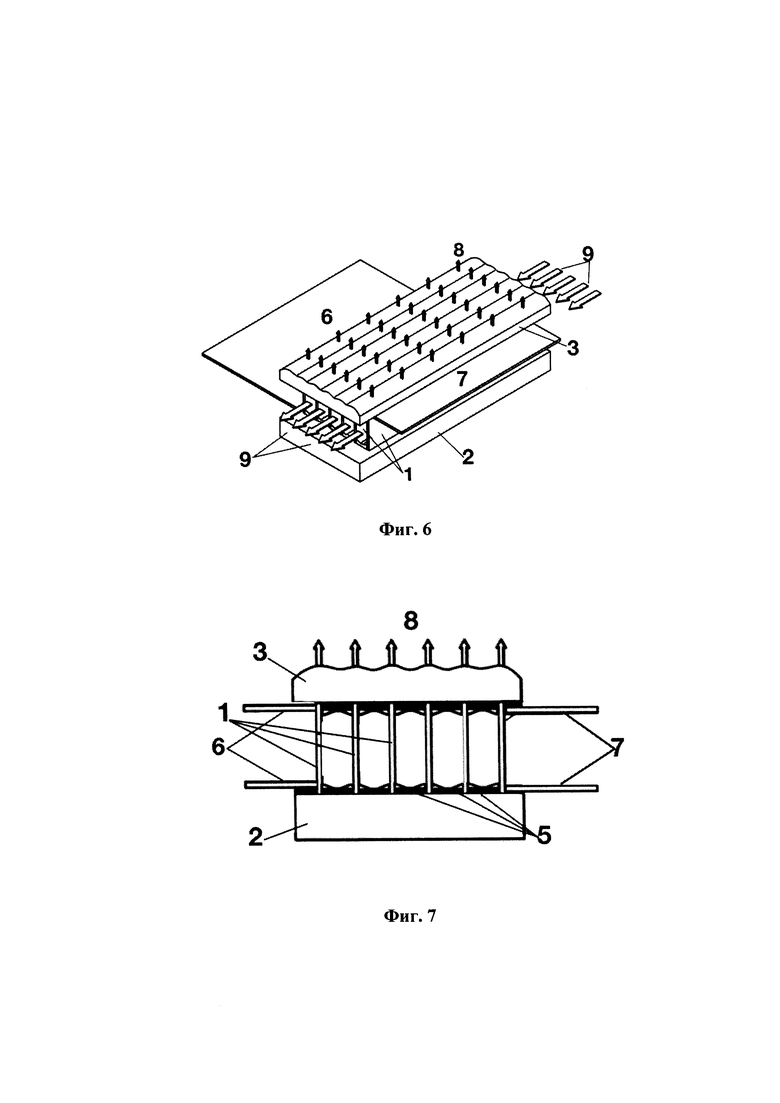

На Фиг. 3 показаны варианты структуры металлизации на одной из подложек.

На Фиг. 4 и 5 показаны варианты осуществления двумерной матрицы лазерных диодов по Фиг. 1 на виде с торца.

На Фиг. 6 показан общий вид другого варианта осуществления матрицы лазерных диодов по второму объекту настоящего изобретения.

На Фиг. 7 показан вариант осуществления двумерной матрицы лазерных диодов по Фиг. 6 на виде с торца.

Подробное описание вариантов осуществления

В способе по первому объекту настоящего изобретения формируется двумерная матрица лазерных диодов по второму объекту настоящего изобретения, варианты которой показаны в общем виде на Фиг. 1 и 6.

Матрица лазерных диодов набирается из линеек 1 лазерных диодов (далее по тексту используется название «линейка»). Каждая линейка 1 (Фиг. 2) состоит из полупроводниковых слоев и содержит р-n переход. Линейка 1 изготавливается по планарному циклу из полупроводниковых лазерных гетероструктур, например, на основе AlGaAs/GaAs, с излучением на длине волны 808 нм, или на основе InGaAs/AlGaAs, с излучением на длинах волн 980 или 940 нм. Линейка 1 содержит излучающие кластеры 4 (Фиг. 2). Линейки 1 металлизированы по их широким сторонам, одна из которых (видимая на Фиг. 1 и 2) является стороной р-типа проводимости, а другая - стороной n-типа проводимости. Линейки 1 имеют строго одинаковую длину резонатора между противоположными узкими сторонами (нижней и верхней на Фиг. 1 и 2). С этой целью они изготавливаются в одном технологическом цикле с помощью установки для скрайбирования и скола (Scriber-Breaker), например, фирмы Dynatek (США). При этом на одной из узких сторон (нижней на Фиг. 1 и 2) каждой линейки 1 нанесено глухое зеркало с коэффициентом отражения не менее 0,95, а на противоположной узкой стороне (верхней, видимой на Фиг. 1 и 2) нанесено выходное зеркало (условно не показано) с коэффициентом отражения примерно 0,03-0,1 (типично 0,05). Такие линейки лазерных диодов известны, например, из патента РФ №2455739 (опубл. 10.07.2012).

Описанные линейки 1 устанавливаются между первой и второй подложками 2, 3 выполненными из материала, прозрачного для излучения кластеров 4 лазерных диодов (Фиг. 2). В принципе, материал обеих подложек 2, 3 может быть прозрачным и для других излучений. На одной поверхности каждой из этих подложек 2, 3 формируется структура металлизации в виде параллельных полосок 5 с заданными шириной и шагом между ними, которые поясняются далее. Фиг. 3 иллюстрирует варианты структуры металлизации на подложках 2 и 3, где ссылочной позицией 5 обозначены металлизированные полоски без припоя. Ссылочная позиция 10 отмечает дорожки припоя, нанесенные по краям металлизированных полосок 5 для варианта сборки матрицы методом пайки.

Линейки 1 устанавливают одноименными зеркалами на соответствующих подложках 2 и 3. То есть глухие зеркала всех линеек 1 размещают на первой подложке 2, а выходные зеркала всех линеек 1 размещают на второй подложке 3. Линейки 1 устанавливают так, чтобы обращенные друг к другу металлизированные широкие стороны в каждой паре соседних линеек 1 соприкасались с металлизированными полосками 5. При этом возможны различные варианты выполнения параллельных полосок 5 на подложках 2 и 3.

На Фиг. 4 показан вариант осуществления, в котором металлизированные полоски 5 на обеих подложках 2 и 3 имеют одинаковую ширину, определяющую в готовой матрице требуемую ширину каналов между соседними линейками 1 для протекания охлаждающей среды, и располагаются с зазором, равным толщине линейки 1. В результате, после скрепления металлизированных широких сторон линеек 1 с металлизированными полосками 5 на подложках 2 и 3, образуется последовательная электрическая цепь из всех линеек 1, где сторона р-типа проводимости одной из линеек 1 соединена со стороной n-типа проводимости соседней линейки 1. На Фиг. 4 ссылочными позициями 6 и 7 обозначены внешние выводы получившейся последовательной цепи, предназначенные для подключения, положительного и отрицательного потенциалов напряжения питания соответственно к сторонам «р» и «n» типа проводимости лазерных линеек.

На Фиг. 5 показан другой вариант осуществления, в котором металлизированные полоски 5 на второй (верхней) подложке 3 имеют ту же ширину, что и в варианте по Фиг. 4, в то время как на первой (нижней) подложке 2 металлизированные полоски 5 имеют меньшую ширину, причем посередине каждой из металлизированных полосок 5 первой подложки 2 и второй подложки 3 имеется промежуток, равный толщине линейки 1. Кроме того, в центре металлизированных полосок 5 на первой подложке 2 имеются дополнительный промежуток. При этом, как и в предыдущем варианте осуществления, после скрепления металлизированных широких сторон линеек 1 с металлизированными полосками 5 на подложках 2 и 3, образуется последовательная электрическая цепь из всех линеек 1. Внешние выводы 6 и 7 могут присоединяться к крайним металлизированным полоскам 5 на обеих подложках 2, 3.

Упомянутое выше скрепление металлизированных широких сторон линеек 1 с металлизированными полосками 5 на подложках 2 и 3 может осуществляться пайкой либо сваркой, как это известно специалистам. Пайка может осуществляться нагревом, либо внешним лазером через подложку 2, если ее материал прозрачен для излучения используемого внешнего лазера. При скреплении методом сварки обеспечивается упрочнение скрепления, а также более качественное присоединение линеек 1 к подложкам 2 и 3. Пайку или сварку могут также производить внешним лазером с помощью волоконных световодов, введенных в каналы между соседними линейками 1 лазерных диодов.

На Фиг. 6 показан общий вид другого варианта осуществления двумерной матрицы лазерных диодов по второму объекту настоящего изобретения. В этом варианте осуществления внешняя поверхность второй (верхней) подложки 3, к которой с другой стороны примыкают выходные зеркала кластеров 4 лазерных диодов, выполнена волнообразной для формирования матрицы цилиндрических или асферических линз, обеспечивающих фокусировку излучения кластеров 4 в направлении, перпендикулярном плоскости р-n переходов. Термин «асферические» подразумевает не круглую в сечении форму поверхности, применяемую для устранения оптических аберраций. Отметим, что на чертежах ссылочные позиции 8 обозначают направление преимущественного излучения лазерных диодов 4, а ссылочные позиции 9 обозначают возможное направление протекания охлаждающей среды, в качестве которой могут использоваться непроводящие и химически инертные жидкости, в том числе жидкости с низкой температурой кипения, применяемые для прямого охлаждения электронных компонентов, а также инертные газы, в частности гелий. На Фиг. 7 показан вариант осуществления двумерной матрицы лазерных диодов по Фиг. 6 на виде с торца. На этом чертеже металлизированные полоски 5 на подложках 2 и 3 обращены друг на друга и расположены с зазором, равным толщине линейки 1. Скрепление может быть осуществлено, например, внешним лазером через волоконные световоды, введенные в каналы между соседними линейками 1. В случае, когда металлизированные полоски 5 размещены на первой (нижней) подложке 2 с зазорами (как на Фиг. 5), сварку или пайку внешним лазером можно осуществлять через подложку 2, материал которой прозрачен для излучения внешнего лазера. В случае скрепления пайкой на края полосок 5 могут быть нанесены дорожки 10 припоя, как показано на нескольких правых полосках на Фиг. 3. Специалистам понятно, что показанные на Фиг. 4, 5 и 7 варианты выполнения подложек 2, 3, варианты размещения металлизированных полосок 5, а также варианты выполнения внешних выводов 6 и 7 могут использоваться в любой комбинации.

Способ по первому объекту настоящего изобретения реализуется в следующем виде.

Сначала изготавливают необходимое количество линеек 1 лазерных диодов, определяемое требуемой мощностью излучения изготавливаемой матрицы. Либо эти линейки 1 уже изготовлены, и тогда из них просто набирают нужно количество. В формуле изобретения для обозначения этого действия применено выражение «обеспечивают».

Одновременно, либо после этого действия, либо до него готовят две подложки 2 и 3, формируя на одной поверхности каждой из них структуру металлизации в виде параллельных полосок 5 с заданными шириной и шагом между этими полосками 5. Ширина этих металлизированных полосок 5 определяется требованиями получения заданной плотности мощности излучения от готовой матрицы и тепловым режимом работы лазерных линеек, определяемым параметрами потока охлаждающей среды (жидкости или газа). Шаг (зазор) между полосками 5 определяется тем, какая из возможных структур выбрана для реализации. Минимально возможный зазор между металлизированными полосками 5 равен толщине линейки 1, стандартная толщина которой составляет около 120 микрон. В качестве прозрачных пластин для подложек могут быть использованы "epi-ready" подложки из Al2O3, производимые в промышленных масштабах, пропускающие излучение кластеров 4 в спектральных диапазонах 0,8-0,98 мкм, а излучение лазеров в других спектральных диапазонах.

При изготовлении второй подложки 3 ее «внешнюю» (относительно устанавливаемых затем линеек 1) сторону могут выполнять волнообразной для создания своеобразных линз, фокусирующих излучение лазерных диодов 4.

Между подложками 2 и 3 с нанесенными металлизированными полосками 5 устанавливают линейки 1 лазерных диодов одноименными зеркалами на соответствующей подложке 2 или 3. На показанных на Фиг. 1 и 6 вариантах осуществления глухие зеркала резонаторов линеек 1 расположены на первой подложке 2, а выходные зеркала - на второй подложке 3. При этом обращенные друг к другу металлизированные широкие стороны в каждой паре соседних линеек 1 соприкасаются с металлизированными полосками 5 на подложках 2 и 3.

После установки линеек 1 скрепляют их металлизированные широкие стороны с металлизированными полосками 5 так, чтобы образовать последовательную электрическую цепь, в которой сторона р-типа проводимости одной из линеек 1 соединена со стороной n-типа проводимости соседней линейки 1. Скрепление могут производить пайкой или сваркой. При сварке и при пайке можно использовать излучение внешнего лазера. Если материал подложек 2, 3 прозрачен для излучения внешнего лазера, сварку можно осуществлять через промежутки между металлизированными полосками 5 показанными на Фиг. 5 на нижней пластине 2. Кроме того, сварку можно проводить внешним лазером с волоконным выводом излучения при помощи волоконных световодов, помещенных в каналах для охлаждающей среды между соседними линейками. К крайним металлизированным полоскам 5 любым способом крепят внешние выводы 6, 7.

При работе полученной матрицы лазерных диодов в промежутки между параллельными линейками 1 пропускают охлаждающую среду в виде жидкости или газа. Благодаря этому линейки 1 эффективно охлаждаются с двух сторон равномерно по всей поверхности металлизации.

Данное изобретение обеспечивает повышение мощности излучения и плотности мощности излучения, причем как в непрерывном режиме генерации, так и пиковой и средней плотности мощности излучения в импульсном режиме генерации за счет более эффективного и однородного непосредственного охлаждения линеек лазерных диодов потоком жидкости или газа в каналах заданной оптимальной ширины. При этом упрощается конструкция матрицы, повышается ее надежность, снижаются габариты и материалоемкость, исключается применение дорогостоящих в обработке и металлизации теплоотводящих элементов. Тем самым повышается выход годных изделий и их надежность, в том числе вследствие исключения высокотемпературных операций монтажа линеек на теплоотводящие элементы, что является причиной возникновения термоупругих напряжений, как в результате операций сборки, так и вследствие неоднородного нагрева линеек и теплоотводящих элементов в рабочем режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУМЕРНАЯ МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ И СПОСОБ ЕЁ СБОРКИ | 2021 |

|

RU2757055C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДВУМЕРНОЙ МАТРИЦЫ ЛАЗЕРНЫХ ДИОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОННЕКТОР | 2020 |

|

RU2754393C1 |

| МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ | 1996 |

|

RU2130221C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1994 |

|

RU2119704C1 |

| ЛИНЕЙКА ЛАЗЕРНЫХ ДИОДОВ | 1999 |

|

RU2166820C2 |

| ЛИНЕЙКА ЛАЗЕРНЫХ ДИОДОВ | 1999 |

|

RU2166823C2 |

| ЛИНЕЙКА ЛАЗЕРНЫХ ДИОДОВ | 1999 |

|

RU2166821C2 |

| ЛИНЕЙКА ЛАЗЕРНЫХ ДИОДОВ | 1999 |

|

RU2166822C2 |

| ЛАЗЕРНЫЙ ДИОД | 2023 |

|

RU2807419C1 |

| СПОСОБ СИНХРОНИЗАЦИИ ЛИНЕЙКИ ЛАЗЕРНЫХ ДИОДОВ И ФАЗОВОЕ РЕШЕТЧАТОЕ ЗЕРКАЛО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2433516C2 |

Изобретение относится к области лазерной техники и касается двумерной матрицы лазерных диодов. Матрица лазерных диодов содержит линейки лазерных диодов и две прозрачные для излучения лазерных диодов подложки. На одной поверхности каждой подложки сформированы параллельные металлизированные полоски с заданными шириной и шагом между ними. Линейки лазерных диодов имеют одинаковую длину резонаторов, образованных глухим и выходным зеркалами, размещенными на противолежащих узких сторонах. Линейки установлены одноименными зеркалами на соответствующих подложках так, что обращенные друг к другу металлизированные широкие стороны линеек соприкасаются с металлизированными полосками и скреплены с ними, образуя последовательную электрическую цепь из всех линеек лазерных диодов. Внешние выводы последовательной цепи линеек лазерных диодов предназначены для подключения к источнику питания. Каналы между соседними линейками лазерных диодов предназначены для пропускания охлаждающей среды. Технический результат заключается в повышении равномерности отвода тепла от лазерных диодов. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Способ создания двумерной матрицы лазерных диодов, заключающийся в том, что

- обеспечивают линейки лазерных диодов, в каждой из которых металлизированные широкие стороны являются сторонами n-типа проводимости и р-типа проводимости, при этом упомянутые линейки лазерных диодов имеют одинаковую длину резонаторов между противолежащими узкими сторонами, на которые нанесены глухое и выходное зеркала, соответственно;

- формируют на одной поверхности каждой из двух подложек, прозрачных по меньшей мере для излучения упомянутых линеек лазерных диодов, параллельные металлизированные полоски с заданными шириной и шагом между ними;

- устанавливают упомянутые линейки лазерных диодов одноименными зеркалами на соответствующих подложках так, чтобы обращенные друг к другу упомянутые металлизированные широкие стороны линеек лазерных диодов соприкасались с упомянутыми металлизированными полосками;

- скрепляют упомянутые металлизированные широкие стороны линеек лазерных диодов с упомянутыми металлизированными полосками так, чтобы образовать последовательную электрическую цепь, в которой сторона р-типа проводимости одной из упомянутых линеек лазерных диодов соединена со стороной n-типа проводимости соседней линейки лазерных диодов;

- при этом внешние выводы образованной последовательной электрической цепи служат для ее подключения к источнику питания;

- каналы между соседними линейками лазерных диодов служат для пропускания охлаждающей среды.

2. Способ по п. 1, в котором упомянутое скрепление металлизированных сторон линеек лазерных диодов с металлизированными полосками осуществляют пайкой.

3. Способ по п. 1, в котором упомянутое скрепление металлизированных сторон линеек лазерных диодов с металлизированными полосками осуществляют сваркой.

4. Способ по п. 2 или 3, в котором упомянутую пайку или упомянутую сварку производят внешним лазером с помощью волоконных световодов, введенных в упомянутые каналы между соседними линейками лазерных диодов.

5. Способ по п. 2 или 3, в котором упомянутую пайку или упомянутую сварку производят внешним лазером через упомянутые подложки, прозрачные для излучения упомянутого внешнего лазера.

6. Двумерная матрица лазерных диодов, содержащая:

- две подложки, прозрачные по меньшей мере для излучения упомянутых лазерных диодов, со сформированными на одной поверхности каждой из упомянутых подложек параллельными металлизированными полосками с заданными шириной и шагом между ними;

- линейки лазерных диодов, в каждой из которых металлизированные широкие стороны являются сторонами n-типа проводимости и р-типа проводимости, при этом упомянутые линейки лазерных диодов имеют одинаковую длину резонаторов, образованных глухим и выходным зеркалами, размещенными на противолежащих узких сторонах;

- упомянутые линейки лазерных диодов установлены одноименными зеркалами на соответствующих подложках так, что обращенные друг к другу упомянутые металлизированные широкие стороны линеек лазерных диодов соприкасаются с упомянутыми металлизированными полосками;

- упомянутые металлизированные широкие стороны линеек лазерных диодов скреплены с соответствующими металлизированными полосками, благодаря чему образована последовательная электрическая цепь из всех упомянутых линеек лазерных диодов, в которой сторона р-типа проводимости одной из упомянутых линеек лазерных диодов соединена со стороной n-типа проводимости соседней линейки лазерных диодов;

- внешние выводы упомянутой последовательной цепи линеек лазерных диодов предназначены для подключения к источнику питания;

- каналы между соседними линейками лазерных диодов предназначены для пропускания охлаждающей среды.

7. Матрица по п. 6, в которой упомянутое скрепление металлизированных сторон линеек лазерных диодов с металлизированными полосками выполнено пайкой.

8. Матрица по п. 6, в которой упомянутое скрепление металлизированных сторон линеек лазерных диодов с металлизированными полосками выполнено сваркой.

9. Матрица по п. 6, в которой внешняя поверхность той подложки, к другой поверхности которой примыкают упомянутые выходные зеркала, выполнена волнообразной для формирования матрицы цилиндрических или асферических линз, обеспечивающих фокусировку излучения лазерных диодов.

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1994 |

|

RU2119704C1 |

| US 5495490 A1, 27.02.1996 | |||

| US 5764675 A1, 09.06.1998 | |||

| Пневматическая шина | 1979 |

|

SU1286441A1 |

Авторы

Даты

2020-01-31—Публикация

2019-06-11—Подача