ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к строительству производственных сооружений и может быть использовано при строительстве производственных комплексов по переработке углеводородного сырья, хранению и отгрузке продуктов его переработки (включая, но не ограничиваясь, заводы по производству сжиженного природного газа, аммиака, водорода, а также электростанции) на основаниях гравитационного типа (ОГТ).

УРОВЕНЬ ТЕХНИКИ

В настоящее время строительство заводов по переработке углеводородного сырья в прибрежной и морской зоне, в частности, заводов по сжижению природного газа (заводов СПГ), осуществляется одним из двух способов.

Наиболее распространенным способом является строительство заводов СПГ на свайном основании, на котором монтируют технологическое оборудование и сооружения завода. При строительстве завода в зоне залегания многолетнемерзлых грунтов помимо свайного основания под сооружениями завода монтируют систему термостабилизации грунтов. Заводы СПГ, как правило, располагают в прибрежной зоне для обеспечения возможности морской транспортировки продукции. В состав завода входят, в том числе, резервуарный парк для хранения СПГ и причал для отгрузки СПГ, также на свайном основании. При этом завод СПГ и резервуарный парк размещаются на морском побережье, а в прибрежной акватории возводят причал для отгрузки СПГ с необходимым технологическим оборудованием. Завод СПГ, резервуары и причал для отгрузки соединяют трубопроводами, размещенными на эстакадах на свайном основании, по которым на причал перекачивают СПГ для отгрузки в специализированные танкеры-газовозы.

Обычно для строительства завода СПГ на свайном основании на месте строительства создается необходимая инфраструктура для завоза персонала, строительных материалов и предметов снабжения, размещения строительных рабочих, складирования материалов и эксплуатации строительной техники, включая временные дороги, все необходимые инженерные системы и объекты инфраструктуры. При строительстве завода СПГ на удаленном месторождении, особенно расположенном в районе с экстремальными природными условиями, подготовка инфраструктуры для строительства требует значительных затрат времени и средств.

Обычный метод строительства заводов СПГ на свайном основании имеет следующие недостатки:

• большая продолжительность времени до начала строительства, необходимого на создание инфраструктуры;

• при строительстве завода в зоне залегания многолетнемерзлых грунтов – затраты на систему термостабилизации грунтов;

• затраты на мобилизацию и демобилизацию строительного персонала, техники и оборудования;

• необходимость обеспечить проживание и работу значительного числа строительных специалистов на месте строительства, нередко расположенного в удаленном и малоосвоенном районе с экстремальными природными условиями;

• затраты на обеспечение регулярной доставки строительных материалов, оборудования завода СПГ и предметов снабжения на место строительства, часто расположенного в районе с ограниченной транспортной доступностью;

• затраты на демонтаж объектов строительной инфраструктуры и рекультивацию нарушенных земель после завершения строительства;

• негативное воздействие на окружающую среду, обусловленное большим объемом подготовительных и строительно-монтажных работ на месте размещения завода СПГ.

Другим способом является строительство заводов СПГ на плавучем основании. В этом случае завод СПГ является частью плавучей установки для добычи, подготовки и сжижения природного газа, хранения и отгрузки СПГ. Плавучая установка для добычи, хранения и отгрузки СПГ (FLNG) применяется для разработки морских месторождений природного газа и устанавливается в море, непосредственно на месторождении посредством якорной и/или швартовной системы. Такая плавучая установка не применяется в акватории с тяжелыми ледовыми условиями из-за невозможности обеспечить надежное позиционирование, необходимое для соединения с подводной трубопроводной арматурой, в условиях подвижек льда.

Строительство завода СПГ на плавучем основании осуществляется на судостроительной верфи. Плавучее основание изготавливается из стали посредством сварки стальных элементов. Оборудование завода СПГ производится на отдельном предприятии и доставляется на судостроительную верфь морским или сухопутным транспортом.

Преимущество организации строительства на верфи состоит в возможности организовать весь цикл строительно-монтажных работ, за исключением установки плавучего завода СПГ на месторождении, на оборудованной производственной площадке, на которой имеется всё необходимое оборудование, инфраструктура, постоянный производственный персонал и налаженная система снабжения. Преимущество верфи также заключается в поточном производстве, при котором стальные конструкции плавучего основания производятся с использованием высокопроизводительного стационарного оборудования.

Вместе с тем применение заводов СПГ на плавучем основании ограничено разработкой шельфовых месторождений в незамерзающих морях, а сам способ строительства заводов СПГ на судостроительных верфях имеет следующие недостатки:

• высокая стоимость строительства из-за использования стального плавучего основания;

• длительные сроки строительства из-за больших объемов работ;

• сложная процедура установки оборудования для подключения плавучего завода СПГ к подводным трубопроводам.

Известен способ постройки плавучего сооружения полупогружной платформы, в частности, нефтегазовой платформы, состоящего из верхнего строения, установленного на несущие колонны и понтоны в сухом доке с околодоковой площадкой, при котором в доке устанавливают понтоны, на которых сооружают колонны, и между ними, технологическую эстакаду, а на околодоковой площадке сооружают верхнее строение, и, переместив его по эстакаде на колонны, соединяют с ними, при этом вначале колонны и эстакаду сооружают до уровня околодоковой площадки, далее после перемещения верхнего строения на полученные колонны заполняют док водой, обеспечивая всплытие понтонов с колоннами и верхним строением, после чего увеличивают высоту эстакады на величину подъема верхнего строения, затем осушают док, обеспечивая опускание понтонов с колоннами на его дно, и достраивают колонны по высоте до верхнего строения (патент на изобретение RU 2441799 C2, опуб. 10.02.2012).

Недостаток данного способа заключается в следующем:

• монтаж верхнего строения как единого целого ограничивает его размеры и массу;

• для монтажа верхнего строения как единого целого потребуется единовременное привлечение значительного числа самоходных трейлеров;

• требуется применение значительной по размерам технологической эстакады с высокой несущей способностью;

• в конструкции верхнего строения необходимо предусмотреть возможность попеременного опирания на колонны и на верхний ярус эстакады, что ведет к увеличению материалоемкости для обеспечения необходимой прочности и жесткости конструкции.

Наиболее близким к предложенному является способ интегрированного строительства и монтажа оборудования верхнего технологического блока плавучего сооружения, (патент на изобретение RU 2707205 С2, опуб. 19.07.2019), по которому строительство и монтаж оборудования выполняют на умной верфи, объединяющей завод модулей для морского строительства и судоверфь, и, по существу, включает в себя следующие этапы:

Этап S1, на котором осуществляют строительство верхнего блока технологического процесса плавучего сооружения для создания комплектного модуля вспомогательных средств и модуля технологического процесса;

Этап S2, на котором транспортируют на железнодорожной платформе верхний блок технологического процесса плавучего сооружения целиком до области окончательной сборки для интегральной установки;

Этап S3, на котором осуществляют монтаж укомплектованного модуля вспомогательных средств и модуля технологического процесса на корпус судна посредством системы поддомкрачивания и сдвигающей системы; при этом опускают верхний технологический блок целиком с железнодорожной платформы на подъемное устройство, установленное на придоковой территории, а после подъема осуществляют горизонтальное перемещение на судно по соединительному мосту, устанавливаемому между подъемным устройством и корпусом судна;

Этап S4, на котором осуществляют общую пусконаладку.

Недостаток данного способа заключается в том, что перемещение верхнего строения целиком ограничивает его габариты и массу, а также требует усиления конструкции строения. Кроме того, перемещение верхнего строения целиком до места монтажа на корпусе судна осуществляется по стационарным железнодорожным путям, при этом при поломке локомотива или железнодорожной платформы останавливается перемещение всего верхнего строения. Кроме того, размещение подъемного устройства на придоковой территории требует устройства специального моста между подъемным устройством и судном для горизонтального перемещения верхнего строения на судно.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая проблема, решаемая изобретением, заключается в следующем.

С учетом вышесказанного, а также принимая во внимание увеличение доли природного газа, добываемого на месторождениях в Арктике, имеется насущная необходимость разработки нового эффективного способа строительства производственного комплекса по переработке углеводородного сырья, адаптированного для применения в условиях Арктики, в акваториях с ледовым режимом.

Для решения указанной проблемы предлагается способ изготовления интегрированного производственного комплекса на основании гравитационного типа (ОГТ). Основание гравитационного типа представляет собой объемную железобетонную конструкцию, выполняющую функцию хранилища для добываемого и переработанного сырья, а также вспомогательных веществ и материалов, служащую основанием для верхних строений производственного комплекса и предназначенную для установки на дне водного объекта под действием собственного веса. ОГТ имеет способность находиться в плавучем состоянии при транспортировке по акватории на место установки интегрированного производственного комплекса и может выдержать воздействие льда в акватории с ледовым режимом.

Создание производственных комплексов на ОГТ позволит решить трудности, создаваемые большой продолжительностью и высокой стоимостью работ, необходимых для подготовки к строительству и самого строительства завода на свайном основании, и невозможностью использовать завод на плавучем основании для разработки месторождений, расположенных в акватории с ледовым режимом.

Предлагаемый способ также применим при строительстве интегрированных производственных комплексов на ОГТ для выработки электроэнергии с использованием тепловой энергии, выделяемой при сжигании природного газа. Такие комплексы могут принимать сжиженный природный газ (СПГ) со специальных судов-газовозов, хранить его, регазифицировать и перерабатывать в электроэнергию. Технический результат, достигаемый изобретением, заключается в обеспечении создания производственного комплекса, который может быть изготовлен на специализированной производственной площадке с сухим доком (доками), с применением основания гравитационного типа, которое может выдержать воздействие льда в акватории с ледовым режимом, а также в обеспечении более маневренного перемещения отдельных модулей верхних строений по территории производственной площадки, и кроме того, в исключении необходимости создания специальных мостовых конструкций для перемещения верхних строений на основание.

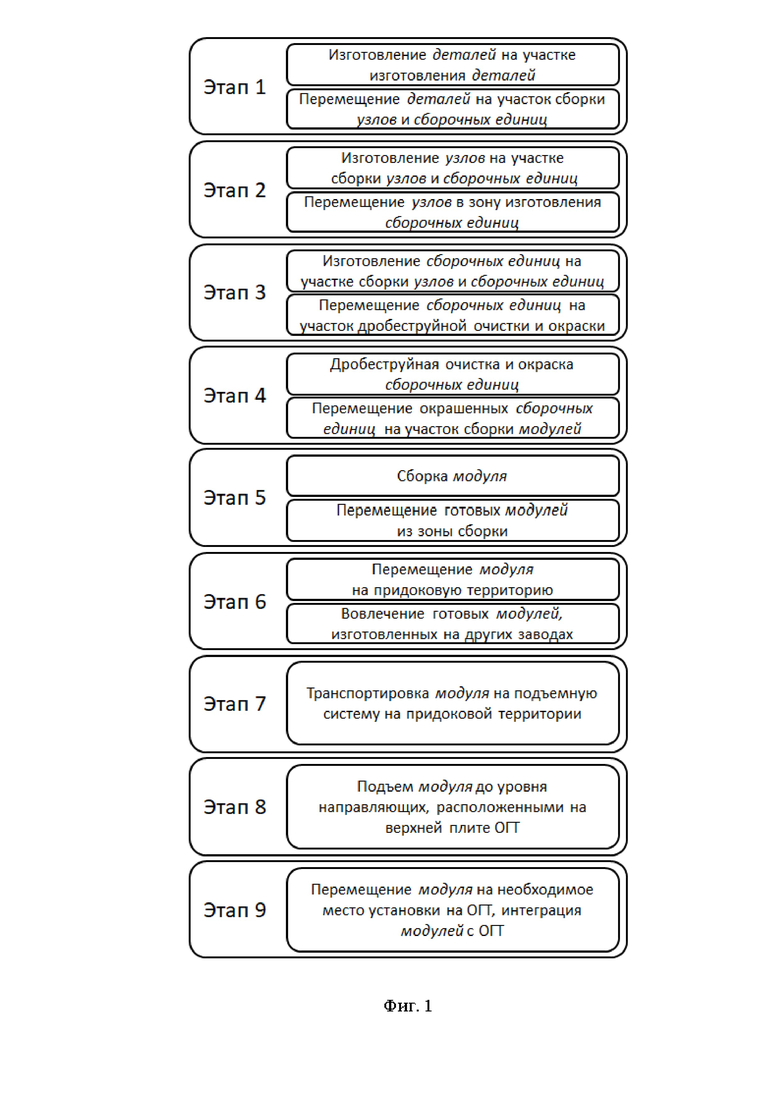

Технический результат достигается способом изготовления производственного комплекса, заключающимся в том, что на производственной площадке осуществляют изготовление модулей верхних строений, включая этапы изготовления сборочных единиц, абразивной очистки и окраски сборочных единиц и сборки модулей, транспортируют модули до места размещения основания, перемещают модули на места их установки на основании, установленном в сухом доке и проводят интеграцию модулей с основанием и между собой, при этом, согласно изобретению, в качестве основания используют основание гравитационного типа (ОГТ), имеющее способность находится в плавучем состоянии при транспортировке до места установки ОГТ, при этом изготовление модулей включает следующие этапы:

этап 1, на котором изготавливают детали,

этап 2, на котором из деталей изготавливают узлы,

этап 3, на котором из узлов изготавливают сборочные единицы,

этап 4, на котором проводят абразивную очистку и окраску сборочных единиц, и

этап 5, на котором проводят сборку модулей из сборочных единиц,

далее транспортировка модулей, перемещение модулей на места их установки на ОГТ и их интеграция включают следующие этапы:

этап 6, на котором перемещают модули на придоковую территорию с помощью самоходных транспортных средств,

этап 7, на котором перемещают каждый модуль в горизонтальном направлении по направляющим на направляющие подъемной системы, установленной в сухом доке,

этап 8, на котором осуществляют подъем каждого модуля до соединения направляющих подъемной системы с направляющими, расположенными на верхней плите ОГТ,

этап 9, на котором перемещают каждый модуль в горизонтальном направлении до мест их установки на ОГТ, устанавливают на ОГТ и осуществляют интеграцию модулей между собой и ОГТ.

Предпочтительным является следующий порядок осуществления этапов.

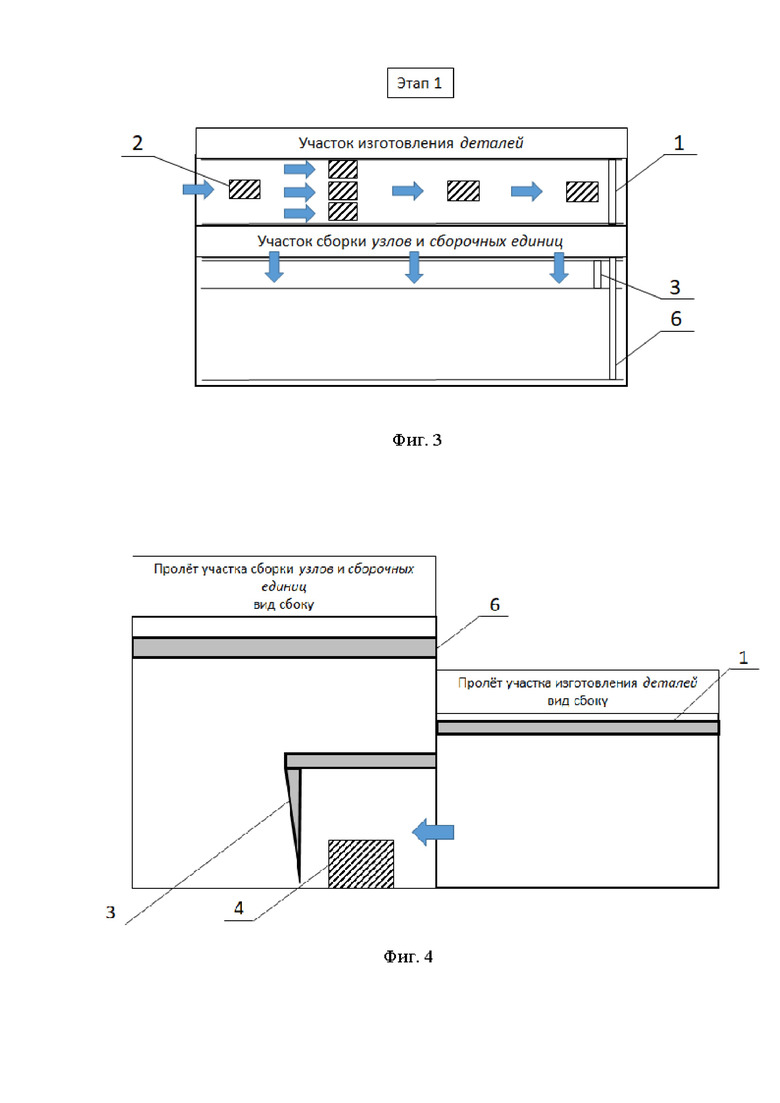

Этап 1 осуществляют на участке изготовления деталей, оборудованном подъемно-транспортным оборудованием, с помощью которого перемещают материалы и детали вдоль линий производства деталей.

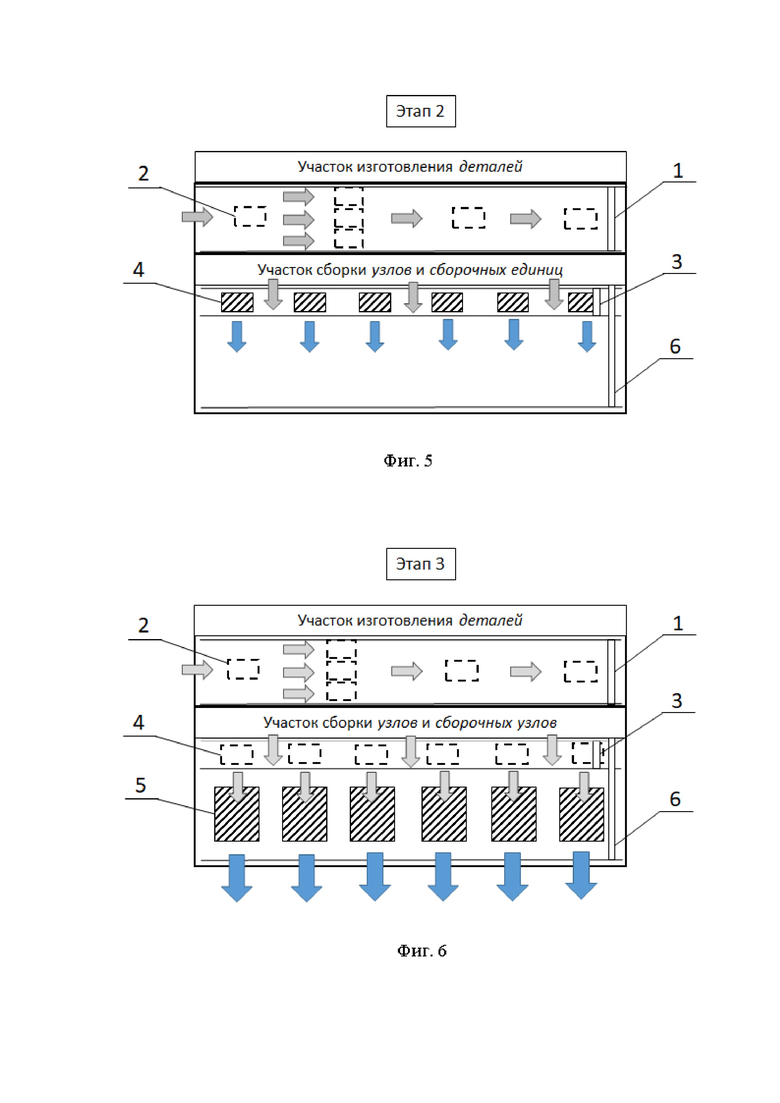

Этап 2 осуществляют на участке сборки узлов и сборочных единиц, при этом на участке сборки узлов и сборочных единиц и в зоне на границе участка изготовления деталей вдоль участка изготовления узлов и сборочных единиц установлено подъемно-транспортное оборудование.

Причем в качестве подъемно-транспортного оборудования на участке сборки узлов и сборочных единиц используют мостовые краны, а в зоне на границе участка изготовления деталей – полукозловые краны, при этом детали перемещают с участка изготовления деталей на участок сборки узлов и сборочных единиц с помощью самоходных транспортных средств, узлы изготавливают в зоне изготовления узлов, в которой перемещение деталей и узлов осуществляют с помощью полукозловых кранов, и затем перемещают узлы в зону изготовления сборочных единиц с помощью мостовых кранов.

При этом на этапе 2 опоры полукозловых кранов расположены за пределами маршрутов перемещения деталей с участка изготовления деталей на участок сборки узлов и сборочных единиц.

Этап 3 осуществляют в зоне изготовления сборочных единиц на участке сборки узлов и сборочных единиц, перемещение узлов по которому осуществляют с помощью мостовых кранов, и затем перемещают сборочные единицы на участок дробеструйной очистки и окраски сборочных единиц с помощью самоходных транспортных средств.

Этап 4 осуществляют на участке абразивной дробеструйной очистки и окраски сборочных единиц и перемещают сборочные единицы после очистки и окраски на участок сборки модулей с помощью самоходных транспортных средств.

При этом на этапе 4 перемещение сборочных единиц из дробеструйной камеры в покрасочные камеры и на участок сборки модулей осуществляют через закрытый коридор, оборудованный крышей и сдвижными воротами.

Этап 5 осуществляют на участке сборки модулей, имеющем параллельные пролеты, на каждом из которых установлено подъемно-транспортное оборудование, с помощью которого осуществляют перемещение сборочных единиц вдоль пролётов и в поперечном направлении.

При этом на этапе 5 каждое сборочное место участка сборки модулей представляет собой стапель с комплексом систем обеспечения, вертикально интегрированных в межколонное пространство участка.

На этапе 6 на придоковую территорию можно также перемещать модули, изготовленные за пределами производственной площадки.

При этом на этапе 6 модули, изготовленные за пределами производственной площадки, доставляют в причальную зону, с которой после выгрузки модули перемещают на придоковую территорию с помощью самоходных транспортных средств.

На этапе 7 осуществляют горизонтальное перемещение каждого модуля с помощью гидравлических ползунов, установленных на направляющих, на направляющие подъемной системы, установленной в сухом доке.

На этапе 8 подъем каждого модуля до совмещения направляющих подъемной системы с направляющими на ОГТ осуществляют с помощью вертикальных домкратов подъемной системы.

На этапе 9 перемещение модулей в горизонтальном направлении до мест их установки на ОГТ осуществляют с помощью гидравлических ползунов.

На этапе 9 установку модулей на ОГТ осуществляют с помощью вертикальных домкратов, интегрированных в гидравлические ползуны.

На этапе 9 одновременно с интеграцией модулей между собой и ОГТ проводят индивидуальные испытания как первый этап пусконаладочных работ.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

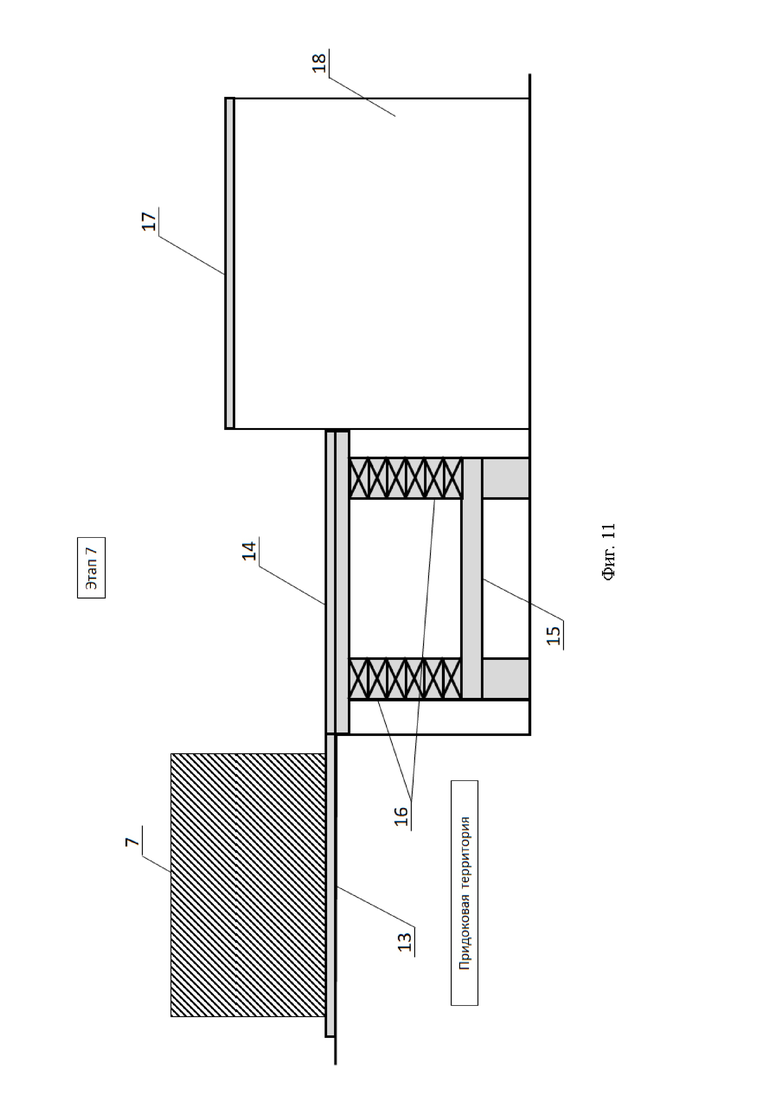

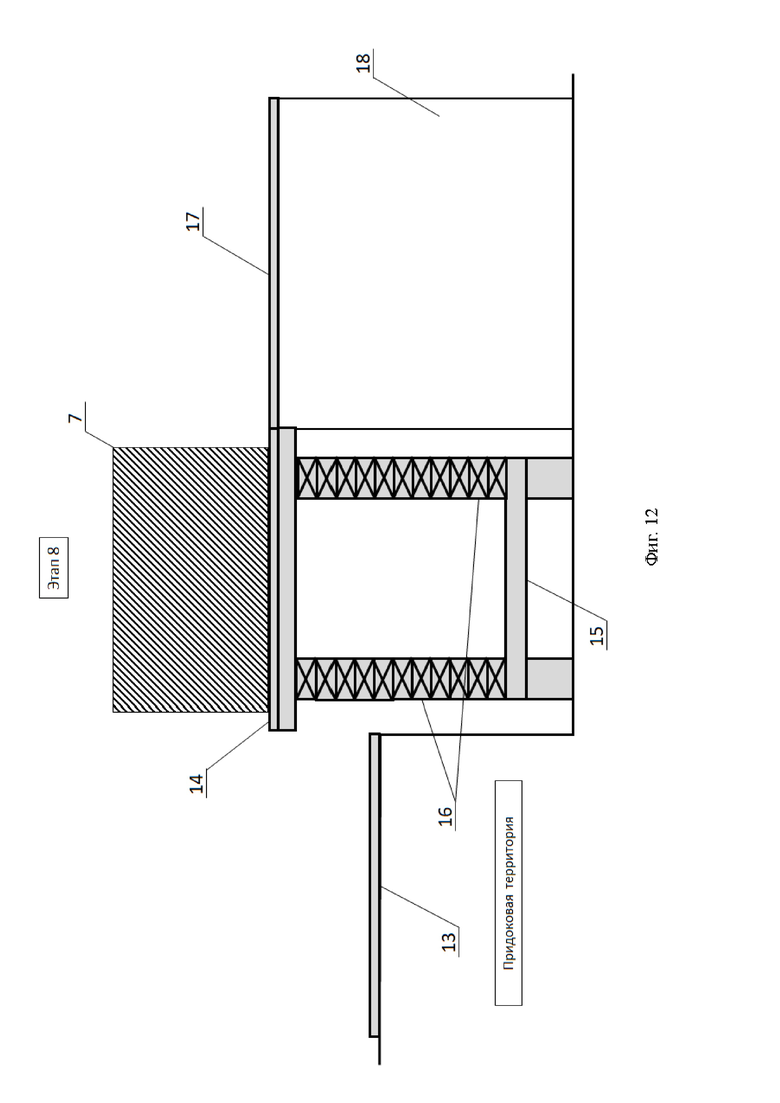

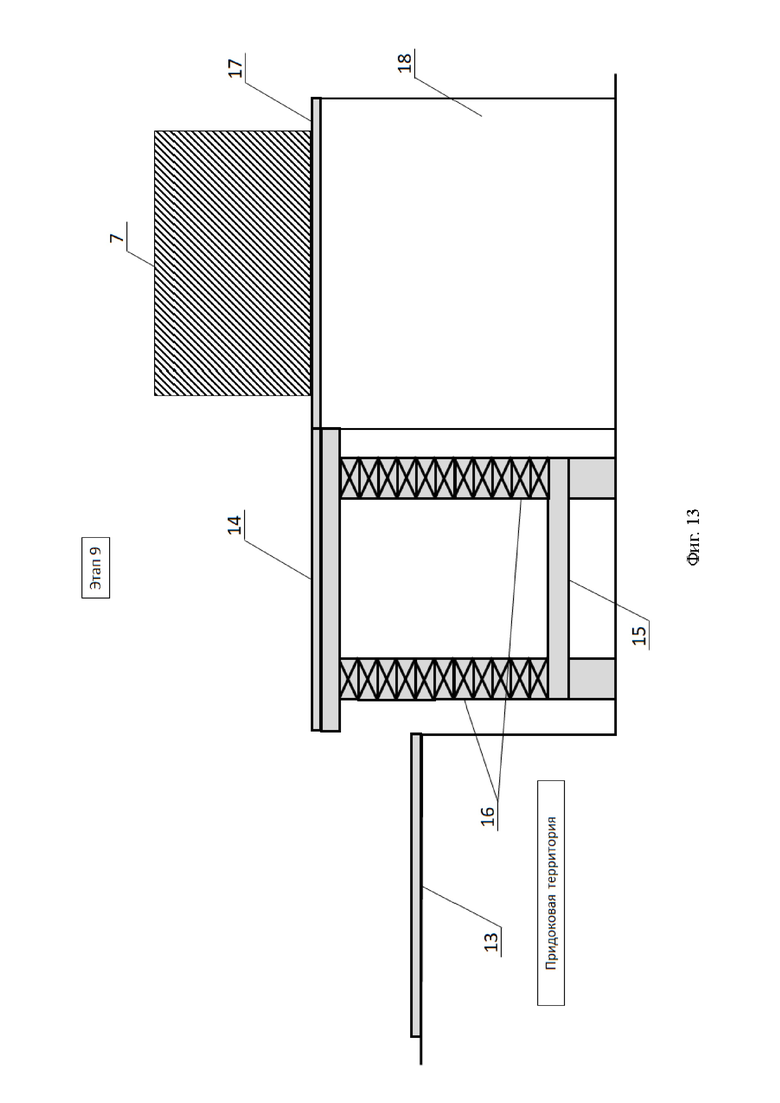

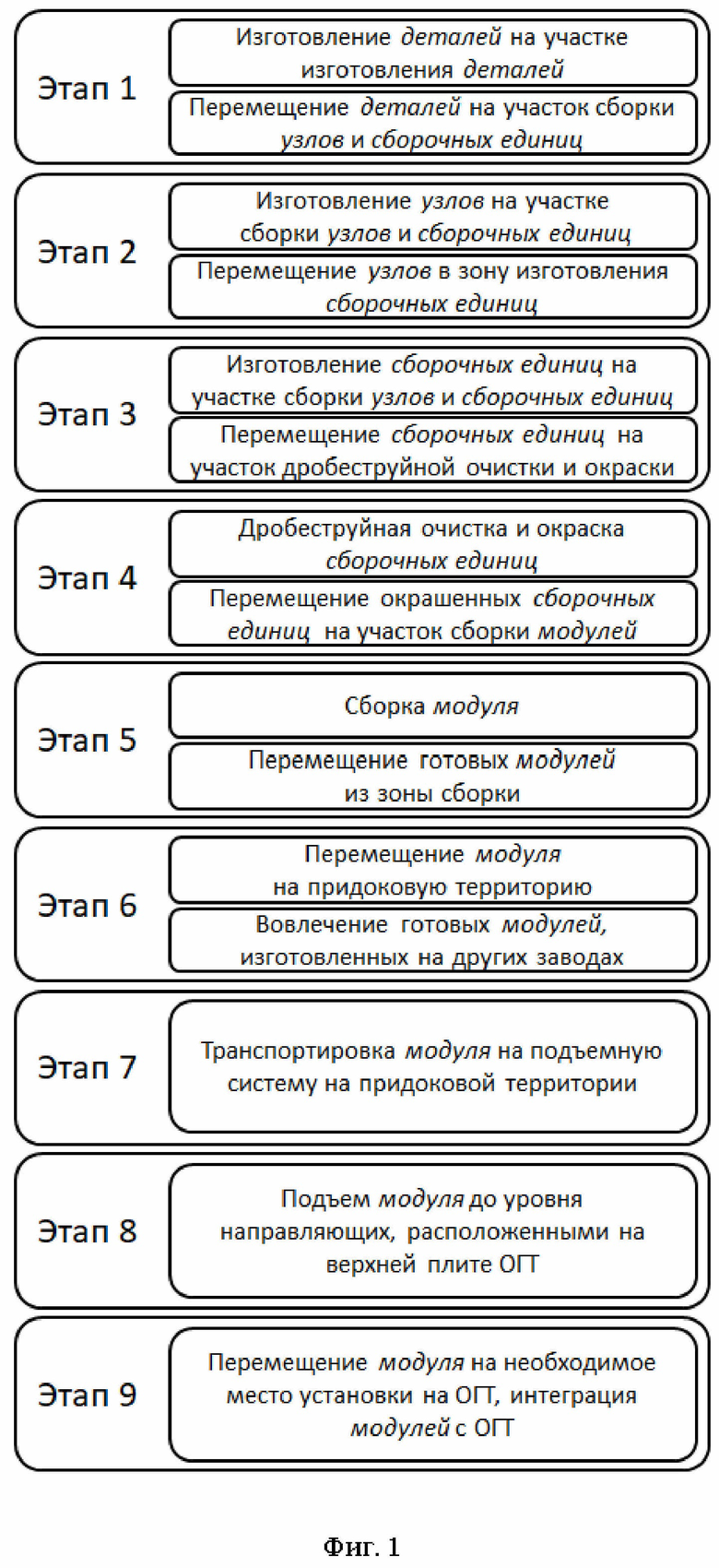

На фиг. 1 показана схема технологического маршрута изготовления и перемещения модулей верхних строений.

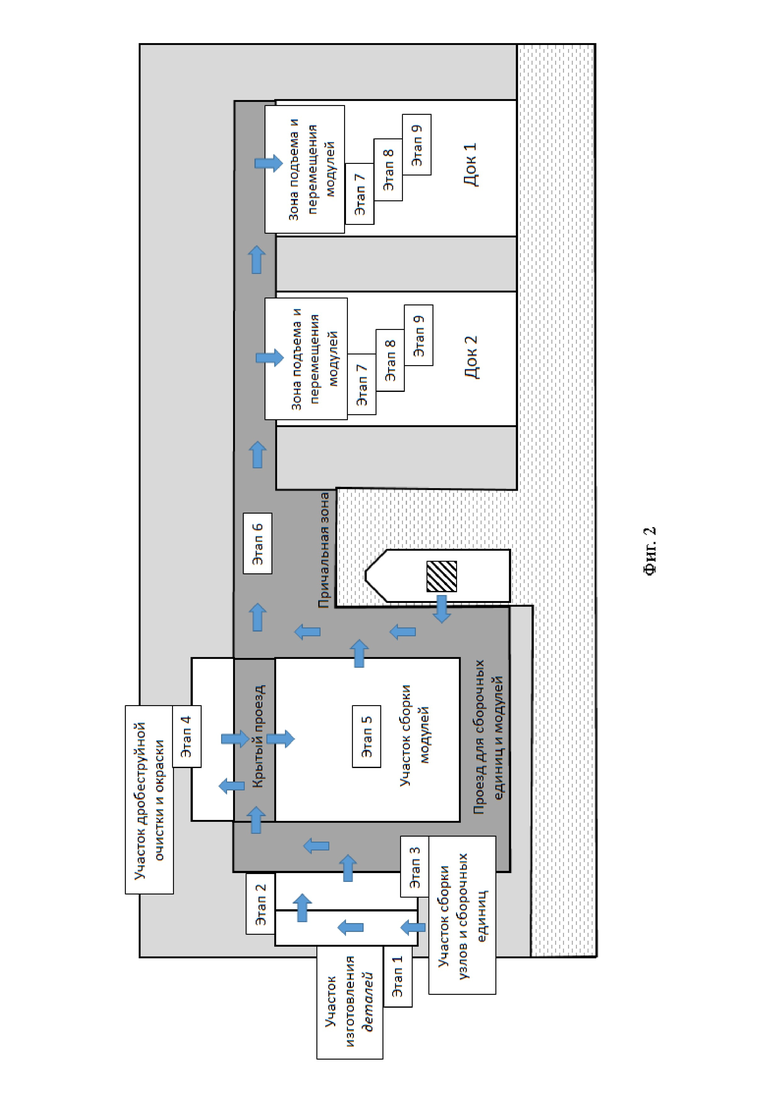

На фиг. 2 – схема участков изготовления модулей и маршрута их перемещения по территории сооружений и производственной площадки.

На фиг. 3 – схема этапа 1 на участке изготовления деталей.

На фиг. 4 – схема пролетов участка изготовления деталей и участка изготовления узлов и сборочных единиц, вид сбоку.

На фиг. 5 – схема этапа 2 на участке изготовления узлов и сборочных единиц.

На фиг. 6 – схема этапа 3 на участке изготовления узлов и сборочных единиц.

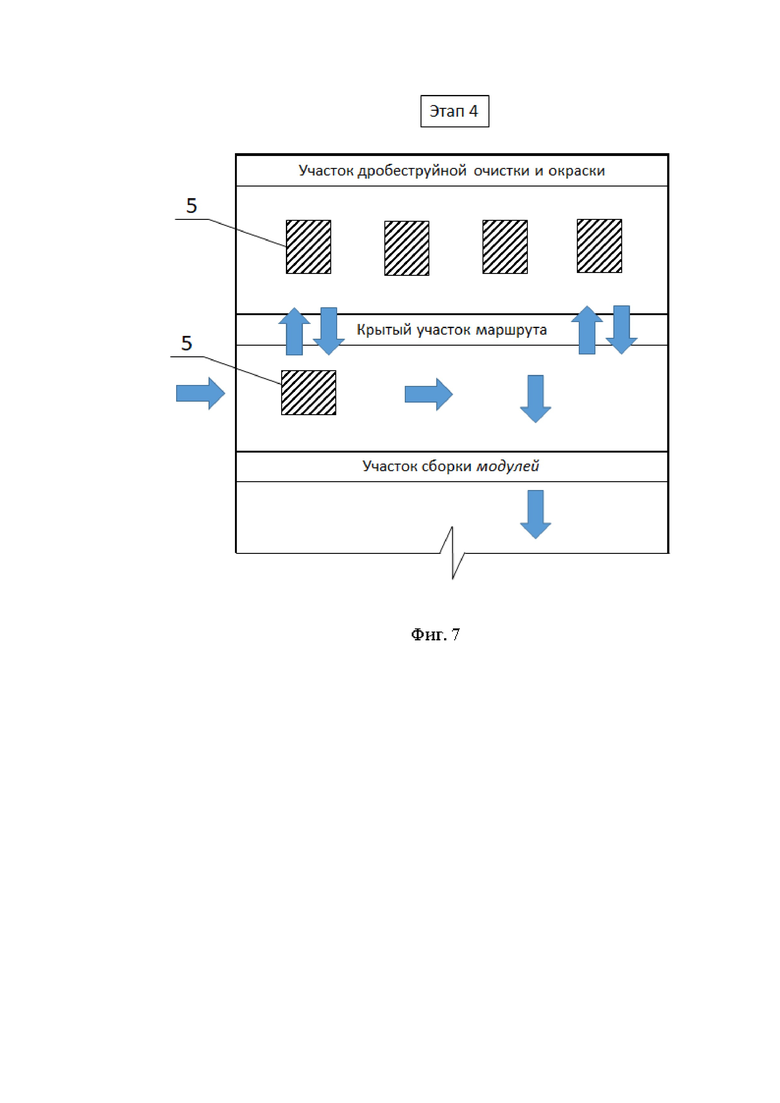

На фиг. 7 – схема этапа 4 на участке дробеструйной очистки и окраски.

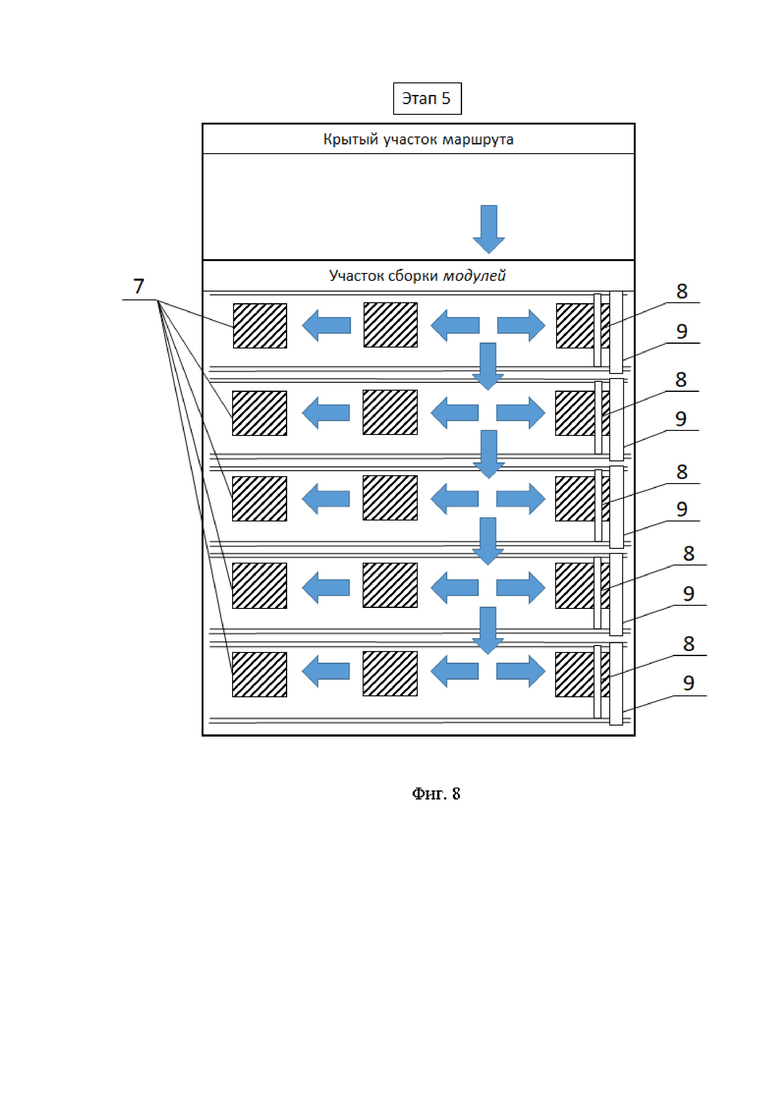

На фиг. 8 - схема этапа 5 на участке сборки модулей.

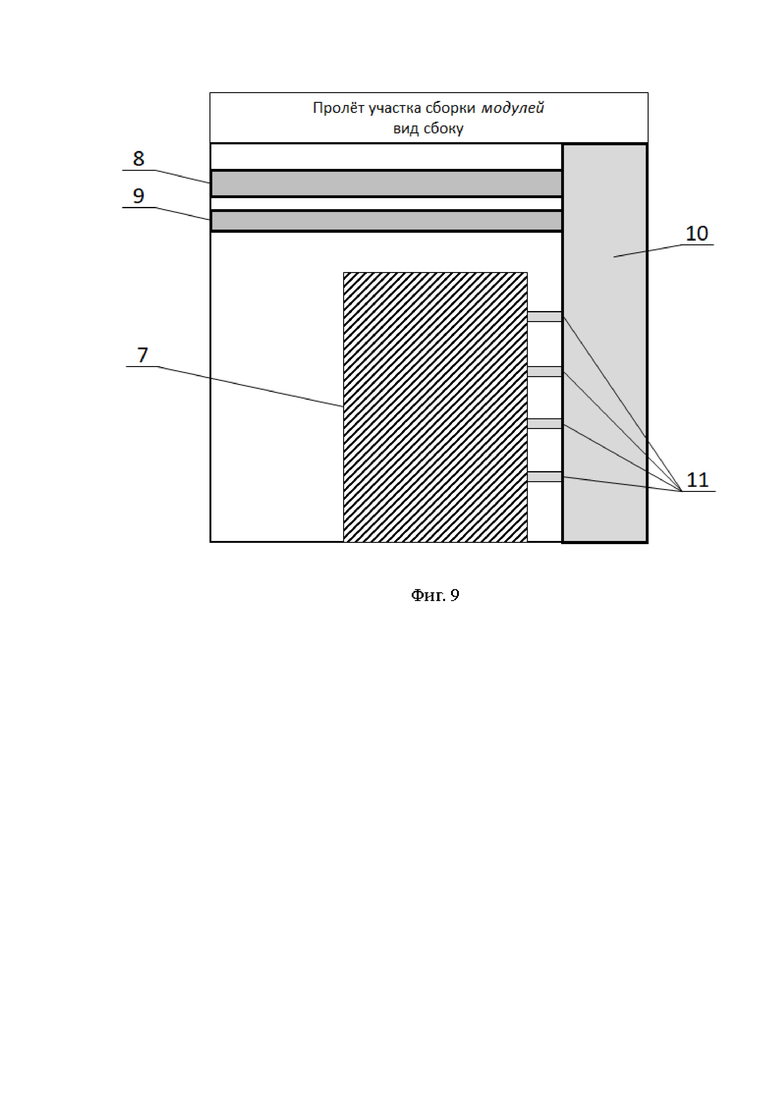

На фиг. 9 – схема пролёта участка сборки модулей, вид сбоку.

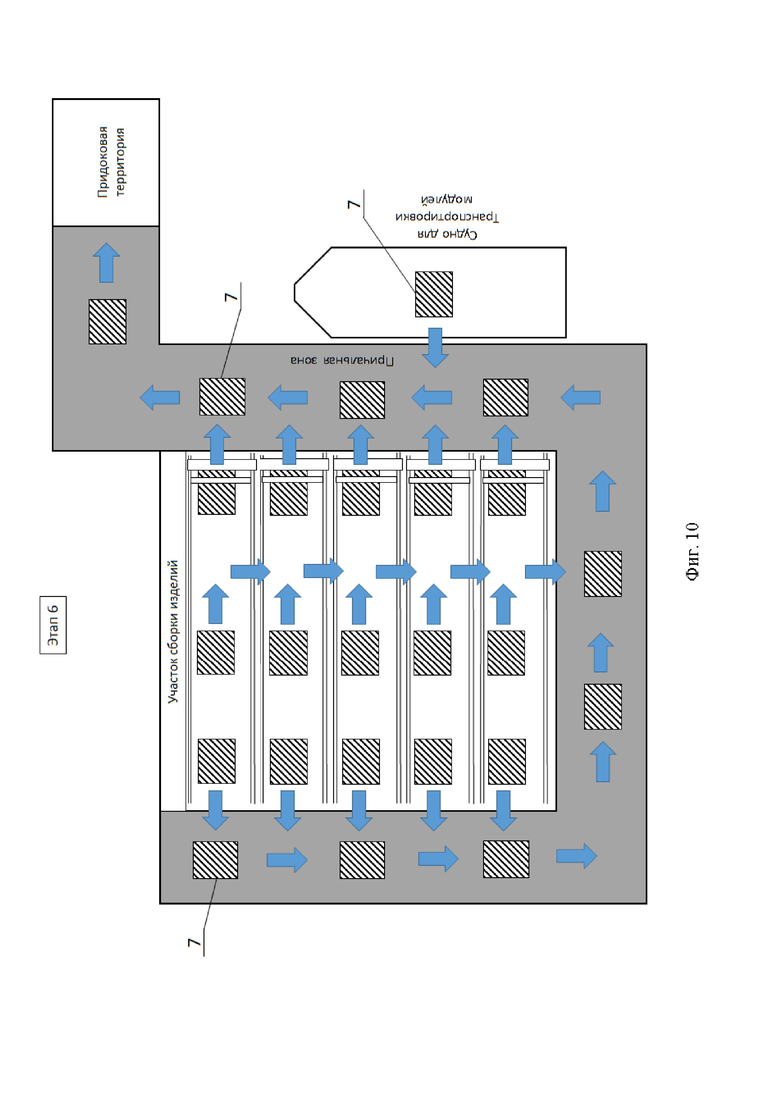

На фиг. 10 – схема этапа 6 на маршруте между участком сборки модулей и придоковой территорией.

На фиг. 11 – схема этапа 7 – перемещение модуля с придоковой территории на подъемную систему.

На фиг. 12 – схема этапа 8 – подъем модуля с помощью подъемной системы.

На фиг. 13 – схема этапа 9 – перемещение модуля с подъемной системы на ОГТ.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ интегрированного изготовления производственного комплекса на ОГТ осуществляется следующим образом. Технологический маршрут строительства производственного комплекса состоит из пяти основных этапов производства и четырех этапов перемещения модулей и установки их на ОГТ (фиг. 1, 2). Маршрут сформирован для обеспечения оптимального перемещения деталей, узлов, сборочных единиц и изделий (модулей).

Модули верхних строений представляют собой объемную стальную рамно-связевую конструкцию, насыщенную технологическим оборудованием и оборудованием электрической системы, систем автоматизации и т. п. Принципиально по исполнению, насыщению и компоновке модули верхнего строения не отличаются от модулей верхних строений, реализуемых в отрасли нефти и газа. Количество модулей определяется на стадии проектирования производственного комплекса.

Производственная программа подразумевает серийное строительство модулей на производственной площадке, специализирующейся на изготовлении интегрированных производственных комплексов на ОГТ. Технологические решения позволяют реализовать все необходимые технические условия и требования для каждого отдельно взятого этапа производства в границах отдельного сооружения производственной площадки.

Изготовление деталей, узлов и сборочных единиц выполняется в границах одного сооружения на производственной площадке.

Этап 1 реализуется на участке изготовления деталей, который спланирован по типу конвейера. Данный участок оборудован подъемно-транспортным оборудованием, предпочтительно мостовыми кранами 1, обеспечивающими движение материала и деталей 2 по технологическому маршруту (фиг. 3). Этап 1 представляет собой три производственных процесса по производству деталей 2 (детали из листового проката, обечаек и балок), реализованных на нескольких, например, трёх производственных линиях, расположенных параллельно друг другу вдоль всего участка. Перемещение готовых деталей 2 осуществляют на участок сборки узлов и сборочных единиц с помощью самоходных транспортных средств в зону работы другого подъемно-транспортного оборудования, предпочтительно полукозловых кранов 3, конструкция которых обеспечивает быстрое и безопасное перемещение деталей 2 и узлов вдоль всего участка.

Полукозловые краны 3 установлены таким образом, чтобы одна опора каждого крана располагалась на рельсовой балке над проездом с участка изготовления деталей на участок изготовления узлов и сборочных единиц, не загораживая проезд, обеспечивая тем самым свободное перемещение деталей 2 с участка изготовления деталей на участок изготовления узлов и сборочных единиц с помощью самоходных транспортных средств, что позволяет осуществлять перемещение деталей 2 быстро и безопасно (фиг. 4).

В качестве самоходных транспортных средств могут использоваться самоходные транспортеры и/или платформы.

Этап 2 начинает осуществляться в границах участка изготовления узлов и сборочных единиц (фиг. 5), данный этап заключается в изготовлении узлов 4, (в частности, двутавровых балок и обечаек) которые по мере готовности перемещают с помощью мостовых кранов в зону изготовления сборочных единиц. На границе участка изготовления деталей вдоль участка изготовления узлов и сборочных единиц предусмотрена зона, оборудованная полукозловыми кранами 3, которые предназначены для перемещения узлов 4 вдоль всего участка для вовлечения в производство в любом из пролётов участка.

Особенностью этапа 2 является то, что зона работы полукозловых кранов 3 расположена вдоль всего участка сборки узлов и сборочных единиц, что позволяет осуществлять сборку узлов в непосредственной близости от места изготовления соответствующих сборочных единиц.

Этап 3 реализуется в границах участка сборки узлов и сборочных единиц (фиг. 6) и заключается в изготовлении сборочных единиц 5 (секций металлоконструкций). Для обеспечения перемещения узлов в границах указанного участка установлены мостовые краны 6, покрывающие всю площадь участка и обеспечивают передвижение узлов 4 вдоль всего участка. Мостовые краны 6 расположены перпендикулярно к оси движения полукозловых кранов 3, что позволяет использовать территорию формирования сборочной единицы на всю ширину территории без промежуточных такелажных операций. По готовности сборочные единицы 5 перемещают на участок дробеструйной очистки и окраски с помощью самоходных транспортных средств (не показаны).

Этап 4. По готовности сборочные единицы 5 перемещают на участок абразивной дробеструйной очистки и окраски сборочных единиц (фиг. 7). Участок представляет собой камеру дробеструйной очистки и несколько, например, три покрасочные камеры (не показаны). Маршрут движения сборочных единиц 5 из дробеструйной камеры в любую из трёх покрасочных камер, а также на участок сборки модулей имеет крытый участок (коридор, крыша и сдвижные ворота), исключающий воздействие погодных условий на сборочные единицы 5, тем самым обеспечивая соблюдение технологии абразивной очистки и нанесения покрытий. Перемещение сборочных единиц между участками осуществляют с помощью самоходных транспортных средств.

После дробеструйной очистки и окраски сборочные единицы 5 перемещают с помощью самоходных транспортных средств на участок сборки модулей, на котором реализуется заключительный этап 5 изготовления модулей (модулей 7). Участок дробеструйной очистки и окраски и участок сборки модуля соединены общим закрытым коридором, что исключает воздействие окружающей среды на окрашенную сборочную единицу 5, а также позволяет без последствий воздействия окружающей среды осуществлять перемещение сборочных единиц 5 из дробеструйной камеры в покрасочную и далее на участок окончательной сборки модуля с помощью самоходных транспортных средств.

Этап 5. Сборка модуля. Участок сборки модулей (фиг. 8) предназначен для строительства крупнотоннажных технологических модулей 7 и разделен на несколько пролетов для размещения двух-трёх модулей 7 на пролет при одновременно производимых работах. Каждый пролёт оснащен мостовыми кранами 8 и 9 разной грузоподъемности, передвигающимися вдоль всего пролёта.

По истечении необходимого срока для сушки покрытия на участке дробеструйной очистки и покраски готовая сборочная единица 5 (секция металлоконструкций) направляется в один из пролётов участка сборки модулей – модулей верхних строений для сборки технологического модуля 7. Модуль 7 собирается на специальных опорах необходимого сечения для распределения нагрузок до проектных значений. Опоры расположены на фундаментах с повышенной несущей способностью. Сборка модулей 7 осуществляется поэтапно, каждая последующая секция сборочных единиц 5 (металлоконструкций) устанавливается на уже установленную секцию.

Сборочное место участка сборки модулей представляет собой стапель с комплексом систем обеспечения, вертикально интегрированных в межколонное пространство участка (пространство между колоннами 10). Также в межколонное пространство интегрированы монтажные площадки с переходными аппарелями 11 (фиг. 9), что позволяет избежать применения дополнительных средств доступа (строительные леса) к изделию на верхние уровни. В границах каждого сборочного места производятся работы по укрупнению модуля 7 с наполнением технологическим оборудованием и трубопроводами.

Организация пространства участка позволяет осуществлять перемещение каждого отдельно взятого модуля 7, расположенного на участке независимо от расположения всех модулей 7, находящихся на участке.

После окончания работ на участке модуль 7 перемещают в зону изготовления оснований гравитационного типа (ОГТ) для дальнейшей установки.

Этап 6. Перемещение модуля 7 с участка сборки модулей до придоковой территории осуществляют с помощью самоходных транспортных средств (фиг. 10). На данном этапе используют самоходные модульные транспортеры (СМТ) (на схемах не показаны).

При транспортировке модуля выполняются следующие операции:

• соединение и расстановка СМТ с изменяемым клиренсом в соответствии с геометрическими размерами модуля, подлежащего транспортировке;

• перемещение соединенных СМТ под модуль, установленный на опорах на участке сборки, при этом на СМТ установлен минимальный клиренс;

• СМТ увеличивают клиренс за счет встроенного гидравлического привода, при этом верхняя (несущая) поверхность СМТ упирается в нижнюю часть модуля и поднимает его над опорами;

• СМТ транспортируют модуль к одному из сухих доков, используя специальную дорогу, несущая способность, уклоны и радиусы поворота которой позволяют перемещаться СМТ, расставленным в соответствии с геометрическими размерами модуля, подлежащего транспортировке, и движущимся синхронно;

• СМТ устанавливают модуль на опоры над направляющими гидравлической системы горизонтального перемещения на придоковой территории путем установки модуля над опорами и уменьшения клиренса, за счет чего модуль опускается на опоры, а СМТ, уменьшив клиренс до минимума, выезжают из-под модуля.

В случае необходимости модули верхнего строения временно размещают на одной площадок для хранения модулей рядом с сухим доком. Это выполняется аналогично процедуре, описанной выше, только на последнем этапе модуль устанавливается не над опорами гидравлической системы горизонтального перемещения, а на опоры, предусмотренные на площадках для хранения модулей. По завершению периода хранения, модуль технологического оборудования вывозят с площадки хранения посредством выполнения вышеуказанной процедуры и устанавливают на опоры над направляющими гидравлической системы горизонтального перемещения на придоковой территории.

На этапе 6 возможно вовлечение модуля (модулей), изготовленных за пределами производственной площадки. Для доставки модулей морским путем предусмотрена причальная зона для выгрузки и вовлечения в этап 6 перемещения модуля до придоковой территории (фиг. 10). В этом случае транспортировку модулей 7 от причальной зоны до придоковой территории осуществляют также посредством СМТ, при этом выполняют следующие операции:

• установка съемных аппарелей между причалом и палубой судна 12;

• соединение и расстановка СМТ с изменяемым клиренсом в соответствии с геометрическими размерами модуля, подлежащего транспортировке;

• перемещение СМТ под модуль, установленный на опорах на палубе судна, при этом на СМТ установлен минимальный клиренс; перемещение СМТ на палубу судна осуществляют по съемным аппарелям;

• СМТ, размещенные под модулем между опорами на палубе судна, увеличивают клиренс за счет встроенного гидравлического привода, при этом верхняя (несущая) поверхность СМТ упирается в нижнюю часть модуля и поднимает его над опорами;

• СМТ с изменяемым клиренсом выезжают по съемным аппарелям с палубы судна на причал, вывозя на себе подлежащий транспортировке модуль;

• далее транспортировка осуществляется также, как транспортировка модулей с участка сборки модулей.

Этап 7. Выверка и доукомплектация модулей 7 спецсредствами для транспортировки на подъемную систему с придоковой территории. Каждая линия системы перемещения оснащена направляющими 13, расположенными на придоковой территории (фиг. 11). СМТ доставляют модули 7 на придоковую территорию и устанавливают их на опоры над направляющими 13. С помощью гидравлической системы горизонтального перемещения осуществляют перемещение модуля на направляющие подъемной системы. Гидравлическая система представляет собой гидравлические ползуны (на чертежах не показаны), которые установлены на направляющих 13 (рельсах) и включают горизонтальные домкраты, а также вертикальные домкраты для регулировки высоты ползунов. Направляющие 13 обеспечивают антифрикционное скольжение ползуна и модуля 7. Под модуль 7, установленный на опорах над направляющими 13, заводят ползуны в точки опирания модуля 7. Ползуны объединены в единую цепь управления. После установки ползунов начинается подъем модуля 7 и его отрыв от опор на безопасную высоту. Далее с помощью вертикальных домкратов поднимают опорные плиты ползунов до упора в модуль и осуществляют горизонтальное перемещение модуля 7 на направляющие 14 подъемной системы 15 с помощью горизонтальных домкратов ползунов.

Этап 8. Подъемная система 15 расположена на дне сухого дока на опорных колоннах 16, на каждой из которых расположены вертикальные домкраты. На колоннах 16 установлены направляющие 14. Подъем модуля 7 осуществляют с помощью вертикальных домкратов до соединения направляющих 14 подъемной системы с направляющими 17, расположенными на верхней плите ОГТ 18 (фиг. 12).

Этап 9. После подъема модуля 7 и соединения направляющих 14 и 17 модуль 7 с помощью гидравлических ползунов перемещают к необходимому месту установки на ОГТ 18 и устанавливают в проектное положение на опоры. Установку модулей на опоры ОГТ осуществляют с помощью вертикальных домкратов, интегрированных в гидравлические ползуны. После этого ползуны возвращают в исходное положение для перемещения следующего модуля, а по завершении установки модулей - снимают с направляющих кранами.

Данный способ перемещения модуля 7 на ОГТ 18 включает в себя три полностью независимых этапа. Подъемная система 15 устанавливается непосредственно на дно сухого дока, исключая монтаж дополнительных устройств перемещения модуля на разные высотные отметки.

После установки всех модулей осуществляется интеграция модулей верхнего строения с ОГТ и между собой до полной готовности технологической линии.

Интеграция осуществляется при нахождении ОГТ с установленными модулями верхних строений в сухом доке. Интеграция выполняется в трех направлениях: интеграция технологических модулей верхнего строения с ОГТ, интеграция модулей верхнего строения между собой, третье направление касается всех работ по электрике, необходимых для обеспечения работы технологической линии.

Этап интеграции включает в себя изготовление точек врезки и дополнительные соединительные трубопроводы. Кроме того, интеграция включает в себя изготовление и установку металлоконструкций для факелов и вентиляционных шахт.

Данный этап является завершающим, обеспечивающим полную готовность технологической линии.

Индивидуальные испытания проводятся одновременно с интеграцией, после установки всех технологических модулей на ОГТ. Испытания технологических модулей выполняются в порядке обслуживания каждой системы модуля и в комплексе.

После завершения в сухом доке всех работ по строительству ОГТ, установке, интеграции и индивидуальным испытаниям верхнего строения, выполняется комплекс морских операций с целью вывода ОГТ из дока, транспортировки на место установки и собственно установки на заранее подготовленное основание на месте эксплуатации. Для этого сухой док наполняется водой, после чего обеспечивается свободное пространство с гарантированными глубинами между акваторией дока и морской акваторией.

Непосредственно перед выводом ОГТ из дока проводится операция по балластировке/дебалластировке ОГТ. После этого осуществляют вывод ОГТ из сухого дока с помощью буксиров и его буксировка к месту установки.

При помощи береговых лебедок и буксиров, которые одерживают ОГТ в процессе установки, ОГТ устанавливают в точке назначения у причальной набережной, через которую обеспечивается подключение ОГТ к береговым коммуникациям в районе месторождения. После подтверждения правильности позиции ОГТ балластируют для установки на заранее подготовленное основание на дне водного объекта.

Изобретение относится к строительству производственных сооружений. На производственной площадке осуществляют изготовление модулей верхних строений. В качестве основания для монтажа модулей используют основание гравитационного типа (ОГТ), имеющее способность находиться в плавучем состоянии при транспортировке по акватории. Изготовление модулей включает следующие этапы. На этапе 1 изготавливают детали, на этапе 2 из деталей изготавливают узлы, на этапе 3 из узлов изготавливают сборочные единицы, на этапе 4 проводят абразивную очистку и окраску сборочных единиц и на этапе 5 проводят сборку модулей из сборочных единиц. Далее транспортировка модулей, перемещение модулей на места их установки на ОГТ и их интеграция включают следующие этапы. На этапе 6 перемещают модули на придоковую территорию с помощью самоходных транспортных средств. На этапе 7 перемещают каждый модуль в горизонтальном направлении по направляющим на направляющие подъемной системы, установленной в сухом доке. На этапе 8 осуществляют подъем каждого модуля до соединения направляющих подъемной системы с направляющими, расположенными на верхней плите ОГТ. На этапе 9 перемещают каждый модуль в горизонтальном направлении до мест их установки на ОГТ, устанавливают на ОГТ и осуществляют интеграцию модулей между собой и ОГТ. Изобретение позволяет создать производственный комплекс на ОГТ, которое может выдержать воздействие льда в акватории с ледовым режимом, полностью изготовить производственный комплекс на специализированной производственной площадке с сухим доком (доками), обеспечить более маневренное перемещение отдельных модулей верхних строений по территории производственной площадки и исключить необходимость создания специальных мостовых конструкций для перемещения модулей верхних строений на ОГТ. 16 з.п. ф-лы, 13 ил.

1. Способ изготовления производственного комплекса, заключающийся в том, что на производственной площадке осуществляют изготовление модулей верхних строений, включая этапы изготовления сборочных единиц, абразивной очистки и окраски сборочных единиц и сборки модулей, транспортируют модули до места размещения основания, перемещают модули на места их установки на основании, установленном в сухом доке, и проводят интеграцию модулей между собой и с основанием, отличающийся тем, что в качестве основания используют основание гравитационного типа (ОГТ), имеющее способность находиться в плавучем состоянии при транспортировке до места установки ОГТ, при этом изготовление модулей включает следующие этапы:

этап 1, на котором изготавливают детали,

этап 2, на котором из деталей изготавливают узлы,

этап 3, на котором из узлов изготавливают сборочные единицы,

этап 4, на котором проводят абразивную очистку и окраску сборочных единиц, и

этап 5, на котором проводят сборку модулей из сборочных единиц,

далее транспортировка модулей, перемещение модулей на места их установки на ОГТ и их интеграция включают следующие этапы:

этап 6, на котором перемещают модули на придоковую территорию с помощью самоходных транспортных средств,

этап 7, на котором перемещают каждый модуль в горизонтальном направлении по направляющим на направляющие подъемной системы, установленной в сухом доке,

этап 8, на котором осуществляют подъем каждого модуля до соединения направляющих подъемной системы с направляющими, расположенными на верхней плите ОГТ,

этап 9, на котором перемещают каждый модуль в горизонтальном направлении до мест их установки на ОГТ, устанавливают на ОГТ и осуществляют интеграцию модулей между собой и ОГТ.

2. Способ по п. 1, отличающийся тем, что этап 1 осуществляют на участке изготовления деталей, на котором с помощью подъемно-транспортного оборудования перемещают материалы и детали вдоль линий производства деталей.

3. Способ по п. 2, отличающийся тем, что этап 2 осуществляют на участке сборки узлов и сборочных единиц, при этом на участке сборки узлов и сборочных единиц, а также в зоне на границе участка изготовления деталей вдоль участка изготовления узлов и сборочных единиц расположено подъемно-транспортное оборудование.

4. Способ по п. 3, отличающийся тем, что в качестве подъемно-транспортного оборудования на участке сборки узлов и сборочных единиц используют мостовые краны, а в зоне на границе участка изготовления деталей – полукозловые краны, при этом детали перемещают с участка изготовления деталей на участок сборки узлов и сборочных единиц с помощью самоходных транспортных средств, узлы изготавливают в зоне изготовления узлов, в которой перемещение деталей и узлов осуществляют с помощью полукозловых кранов, и затем перемещают узлы в зону изготовления сборочных единиц с помощью мостовых кранов.

5. Способ по п. 4, отличающийся тем, что опоры полукозловых кранов расположены за пределами маршрутов перемещения деталей с участка изготовления деталей на участок сборки узлов и сборочных единиц.

6. Способ по п. 4, отличающийся тем, что этап 3 осуществляют в зоне изготовления сборочных единиц на участке сборки узлов и сборочных единиц, перемещение узлов по которому осуществляют с помощью мостовых кранов, и затем перемещают сборочные единицы на участок дробеструйной очистки и окраски сборочных единиц с помощью самоходных транспортных средств.

7. Способ по п. 6, отличающийся тем, что этап 4 осуществляют на участке абразивной дробеструйной очистки и окраски сборочных единиц и перемещают сборочные единицы после очистки и окраски на участок сборки модулей с помощью самоходных транспортных средств.

8. Способ по п. 7, отличающийся тем, что перемещение сборочных единиц из дробеструйной камеры в покрасочные камеры и на участок сборки модулей осуществляют через закрытые коридоры, оборудованные крышей и сдвижными воротами.

9. Способ по п. 1, отличающийся тем, что этап 5 осуществляют на участке сборки модулей, имеющем параллельные пролеты, на каждом из которых установлено подъемно-транспортное оборудование, с помощью которого осуществляют перемещение сборочных единиц вдоль пролётов и в поперечном направлении.

10. Способ по п. 9, отличающийся тем, что каждое сборочное место участка сборки модулей представляет собой стапель с комплексом систем обеспечения, вертикально интегрированных в межколонное пространство участка.

11. Способ по п. 1, отличающийся тем, что на этапе 6 на придоковую территорию перемещают также модули, изготовленные за пределами производственной площадки.

12. Способ по п. 11, отличающийся тем, что модули, изготовленные за пределами производственной площадки, доставляют на судне в причальную зону, с которой после выгрузки модули перемещают с помощью самоходных транспортных средств на придоковую территорию.

13. Способ по п. 1, отличающийся тем, что на этапе 7 осуществляют горизонтальное перемещение каждого модуля с помощью гидравлических ползунов, установленных на направляющих, на направляющие подъемной системы, установленной в сухом доке.

14. Способ по п. 13, отличающийся тем, что на этапе 8 подъем каждого модуля до совмещения направляющих подъемной системы с направляющими на ОГТ осуществляют с помощью вертикальных домкратов подъемной системы.

15. Способ по п. 14, отличающийся тем, что на этапе 9 перемещение модулей в горизонтальном направлении до мест их установки на ОГТ осуществляют с помощью гидравлических ползунов.

16. Способ по п. 1, отличающийся тем, что на этапе 9 установку модулей на ОГТ осуществляют с помощью вертикальных домкратов, интегрированных в гидравлические ползуны.

17. Способ по п. 1, отличающийся тем, что на этапе 9 одновременно с интеграцией модулей между собой и ОГТ проводят индивидуальные испытания.

| СПОСОБ ПОСТРОЙКИ ПЛАВУЧЕГО СООРУЖЕНИЯ | 2010 |

|

RU2441799C2 |

| Способ интегрированного строительства и монтажа оборудования для верхнего технологического блока плавучего основания | 2018 |

|

RU2707205C2 |

| US 20200032473 A1, 30.01.2020 | |||

| US 20180224204 A1, 09.08.2018 | |||

| FR 3062407 B1, 05.04.2019. | |||

Авторы

Даты

2021-10-18—Публикация

2021-07-30—Подача