ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к изготовлению (строительству) оснований гравитационного типа (ОГТ) и может быть использовано при создании производственных (включая производство сжиженного природного газа, аммиака, метанола, водорода и электроэнергии), транспортных, перевалочных и складских комплексов различного назначения в прибрежной и морской зоне.

УРОВЕНЬ ТЕХНИКИ

Основание гравитационного типа (ОГТ) (морская стационарная платформа гравитационного типа, гравитационная морская платформа (Gravity-based structure. GBS - англ.)) представляет собой платформу, удерживаемую на дне акватории за счет собственного веса. ОГТ применяется в прибрежных и шельфовых акваториях, где глубина акватории позволяет обеспечить необходимую высоту верхней части сооружения над уровнем воды после установки сооружения на дно. ОГТ может иметь внутренние отсеки, обеспечивающие плавучесть сооружения на стадии транспортировки на место установки. Собственная плавучесть и наличие системы балластировки позволяют буксировать ОГТ на большие расстояния и устанавливать их в рабочее положение на месте эксплуатации в море без применения дорогостоящих грузоподъемных и транспортных средств. Основными материалами для изготовления ОГТ служат железобетон и сталь.

Изготовление ОГТ производится на специально оборудованных производственных площадках или судостроительных верфях.

Известен способ изготовления железобетонного основания гравитационного типа (ОГТ) для плавучей электростанции и хранения сжиженного природного газа, которое содержит нижнюю и верхнюю плиты и боковые стены и имеет форму прямоугольного параллелепипеда. Способ изготовления заключается в том, что укладывают арматуру, бетонируют элементы ОГТ и осуществляют преднапряжение и постнапряжение элементов ОГТ (KR20150136823A, опубл. 08.12.2015).

Наиболее близким к предложенному является способ изготовления основания гравитационного типа (ОГТ - GBS) для морского терминала по приему и регазификации сжиженного природного газа Adriatic LNG, выполненного на производственной площадке Algeciras в Испании (Design and Construction on Gravity Based Structure and Modularized LNG Tanks for the Adriatic LNG Terminal. Lisa B. Waters et al. ExxonMobil Development Company. 2007.

http://www.ivt.ntnu.no/ept/fag/tep4215/innhold/LNG%20Conferences/2007/fscommand/PS6_7_Waters_s.pdf.)

ОГТ изготовлен в форме прямоугольного параллелепипеда и включает верхнюю и нижнюю плиты, промежуточную опорную плиту для установки самонесущих резервуаров для хранения СПГ, внешние стены, внутренние продольные и поперечные стены, образующие отсеки.

Указанный способ изготовления заключается в следующем:

• подготавливают площадку для строительства ОГТ, включая установку бетонных углублений для стальных юбок и установку самих стальных юбок, при этом юбки свободно свисают в бетонных углублениях таким образом, чтобы вес ОГТ переносился на отсыпанную гравием площадку и бетонные основания;

• собирают арматурный каркас нижней плиты прямоугольной формы, монтируют опалубку для нижней плиты и выполняют ее бетонирование;

• по мере завершения бетонирования отдельных участков нижней плиты собирают арматурные каркасы для внешних и внутренних стен и с помощью скользящей опалубки выполняют бетонирование внешних и внутренних стен, кроме торцевых стен с одной из сторон ОГТ (с которой устанавливались резервуары СПГ);

• одновременно с бетонированием стен собирают арматурный каркас, монтируют опалубку и бетонируют промежуточную плиту;

• изготавливают и монтируют кровельные балки;

• по мере завершения бетонирования отдельных участков стен собирают арматурный каркас для верхней плиты, монтируют опалубку для верхней плиты и выполняют ее бетонирование,

• осуществляют монтаж изоляции и вторичного барьера в отсеках для резервуаров СПГ;

• осуществляют монтаж секций самонесущих резервуаров СПГ;

• бетонируют торцевые стены с одной из сторон ОГТ (с которой устанавливаются резервуары СПГ);

• осуществляют постнапряжение нижней и верхней плит и внешних и внутренних стен с помощью арматурных канатов.

Недостатки данного способа заключаются в следующем.

Установка бетонных углублений для стальных юбок и самих стальных юбок увеличивают объем и продолжительность работ на подготовительном этапе, наличие бетонных углублений усложняет подготовку основания.

Применение кровельных балок усложняет строительные работы и требует применения кранов большой грузоподъемности.

Бетонирование торцевых стен с одной из сторон ОГТ (с которой устанавливаются резервуары СПГ) выполняется в последнюю очередь, после монтажа резервуаров в отсеки ОГТ, что увеличивает сроки строительства и нарушает монолитность железобетонной конструкции из-за наличия «холодных швов» на этом участке.

ОГТ в форме параллелепипеда имеет большую осадку при транспортировке на место установки, что делает невозможной транспортировку через мелководные участки акватории.

ОГТ в форме параллелепипеда не защищено от внешних воздействий, таких как дрейф льда и аварийный навал судна.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая проблема, решаемая изобретением, заключается в следующем. Принимая во внимание увеличение доли производственных и инфраструктурных объектов, размещаемых в малоосвоенных районах, в том числе у побережья и в акватории арктических морей, имеется насущная необходимость разработки нового эффективного способа строительства оснований гравитационного типа, пригодных для размещения производственных, транспортных, перевалочных и складских комплексов различного назначения в прибрежной и морской зоне и адаптированных для применения в акваториях с ледовым режимом.

Для решения указанной проблемы предлагается способ изготовления ОГТ, представляющего собой объемную железобетонную конструкцию, разделенную внутренними стенами на отсеки, предназначенную для установки на дне водного объекта под действием собственного веса и которое может служить основанием для размещения верхнего строения различного назначения. При этом ОГТ имеет способность находиться в плавучем состоянии при транспортировке по водным путям от места изготовления к месту установки, а после установки на дно может выдержать воздействие льда в акватории с ледовым режимом. Верхнее строение может быть смонтировано непосредственно после изготовления ОГТ или после установки ОГТ на дно, либо на одном из промежуточных пунктов при транспортировке ОГТ от места изготовления к месту установки.

Техническая проблема решается способом изготовления основания гравитационного типа (ОГТ), заключающимся в том, что

собирают арматурный каркас нижней плиты прямоугольной формы, монтируют опалубку для нижней плиты и выполняют ее бетонирование,

по мере завершения бетонирования отдельных участков нижней плиты собирают арматурные каркасы для внешних и внутренних стен и с помощью скользящей опалубки выполняют их бетонирование,

по мере завершения бетонирования отдельных участков стен собирают арматурный каркас для верхней плиты, монтируют опалубку для верхней плиты и выполняют ее бетонирование,

осуществляют постнапряжение нижней и верхней плит и внешних и внутренних стен с помощью арматурных канатов,

при этом согласно изобретению,

изготавливают ОГТ, включающую центральную и выступающую части, имеющие общую нижнюю плиту,

бетонирование внешних и внутренних стен и верхней плиты выполняют для центральной части ОГТ, которая принимает при этом форму прямоугольного параллелепипеда,

по мере завершения бетонирования отдельных участков внешних стен центральной части собирают арматурный каркас, монтируют опалубку и выполняют бетонирование внешних и внутренних стен выступающей части ОГТ, внешние стены которой выполняют по всему периметру нижней плиты, при этом высота внешних стен выступающей части меньше высоты внешних стен центральной части,

по мере завершения бетонирования отдельных участков стен выступающей части собирают арматурный каркас, монтируют опалубку для верхней плиты выступающей части и выполняют ее бетонирование,

а постнапряжение нижней и верхней плит центральной части, внешних и внутренних стен центральной и выступающей частей осуществляют по мере завершения бетонирования верхних плит центральной и выступающей частей и набора необходимой прочности бетоном напрягаемых конструкций.

Кроме того, целесообразно осуществлять бетонирование верхней плиты с выгибом ее центральной части вверх с обеспечением последующего опускания центральной части плиты под собственным весом в проектное положение.

Кроме того, в предпочтительном варианте изобретения по мере завершения бетонирования отдельных участков верхней плиты центральной части на ней собирают арматурный каркас, монтируют опалубку, устанавливают закладные детали и выполняют бетонирование опор для оборудования.

Кроме того, при бетонировании внешних и внутренних стен центральной части целесообразно оставлять проемы для удаления опалубки и последующего монтажа оборудования в отсеках ОГТ, образованных стенами и плитами.

В случае необходимости размещения в ОГТ по меньшей мере одного резервуара для хранения жидкости одновременно с бетонированием стен центральной части собирают арматурный каркас, монтируют опалубку и бетонируют промежуточную плиту, выполняют ее постнапряжение, а по меньшей мере в одном отсеке, образованном стенами, верхней и промежуточными плитами, монтируют резервуар для хранения жидкости из панелей, доставляемых через проемы в стенах.

Технический результат достигается благодаря изготовлению ОГТ с выступающей частью и заключается в следующем. Наличие выступающей части ОГТ повышает плавучесть ОГТ и всего сооружения и уменьшает его осадку при транспортировке на место установки. Наличие дополнительных балластных отсеков на периферии ОГТ в его выступающей части упрощает балансировку ОГТ, то есть постановку ОГТ на ровный киль, без крена и дифферента. Увеличенная ширина нижней части ОГТ повышает остойчивость всего сооружения на стадии его транспортировки, что позволяет устанавливать на ОГТ верхнее строение большей высоты и массы.

В отличие от платформ, размещаемых и буксируемых на глубоководных участках акваторий применение выступающих частей ОГТ взамен единого объема по всей высоте дает ощутимое преимущество с точки зрения осадки и соотношения общий вес / плавучесть, что позволяет значительно увеличить водоизмещение при относительно скромном увеличении собственного веса платформы.

Выступающая часть ОГТ также защищает центральную часть, в которой могут быть размещены основные отсеки хранения, от воздействия дрейфующего льда и аварийного навала судна.

Возведение стен как боковых, так и торцевых, до формирования верхней плиты, а также возможность монтажа резервуаров из отдельных панелей в замкнутом отсеке, сокращает сроки изготовления ОГТ и позволяет уменьшить число «холодных швов» в железобетонной конструкции.

Для сокращения общей длительности изготовления ОГТ, часть этапов выполняется параллельно.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

На фиг. 1 показано изготовление нижней плиты и стен центральной части ОГТ между нижней и промежуточной плитами.

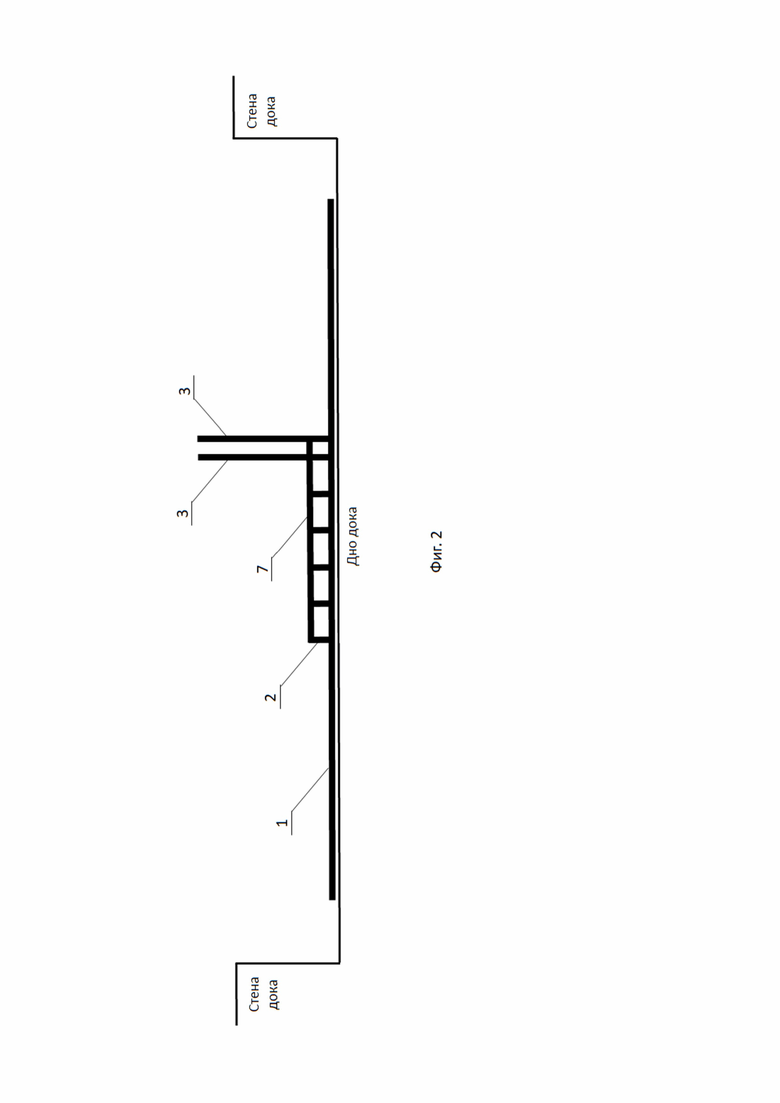

На фиг. 2 - изготовление нижней и промежуточной плит и внутренних стен центральной части ОГТ.

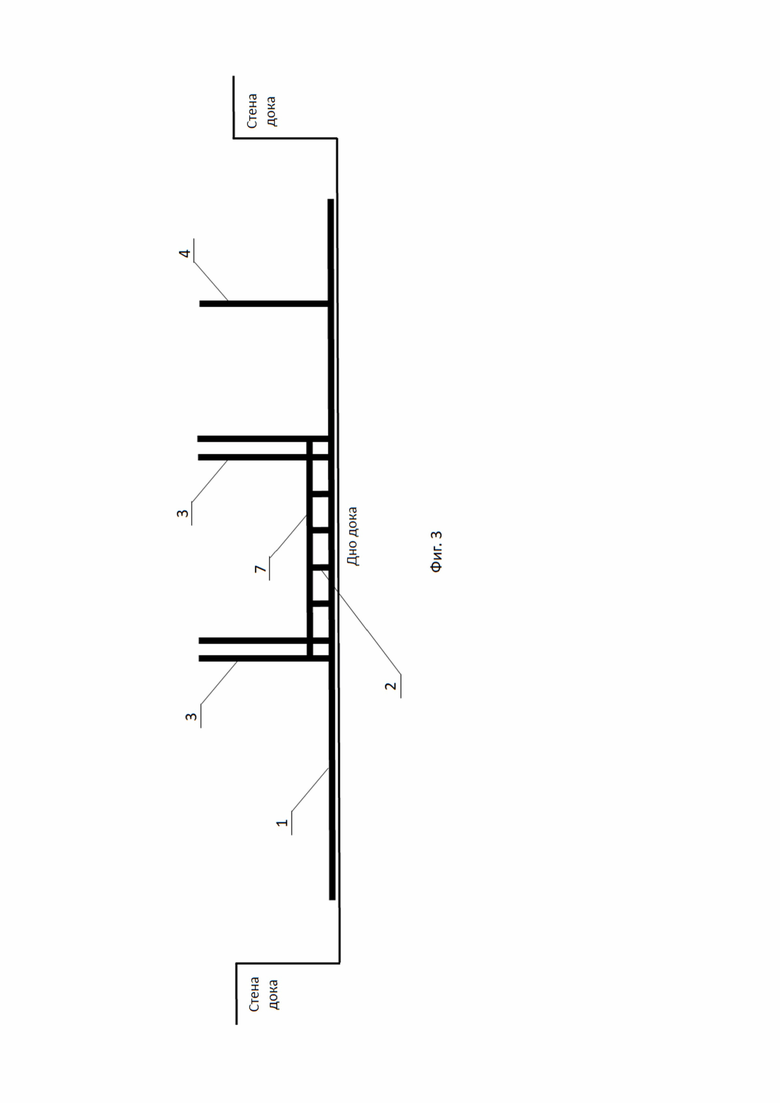

На фиг. 3 - изготовление внутренних и внешних стен центральной части ОГТ.

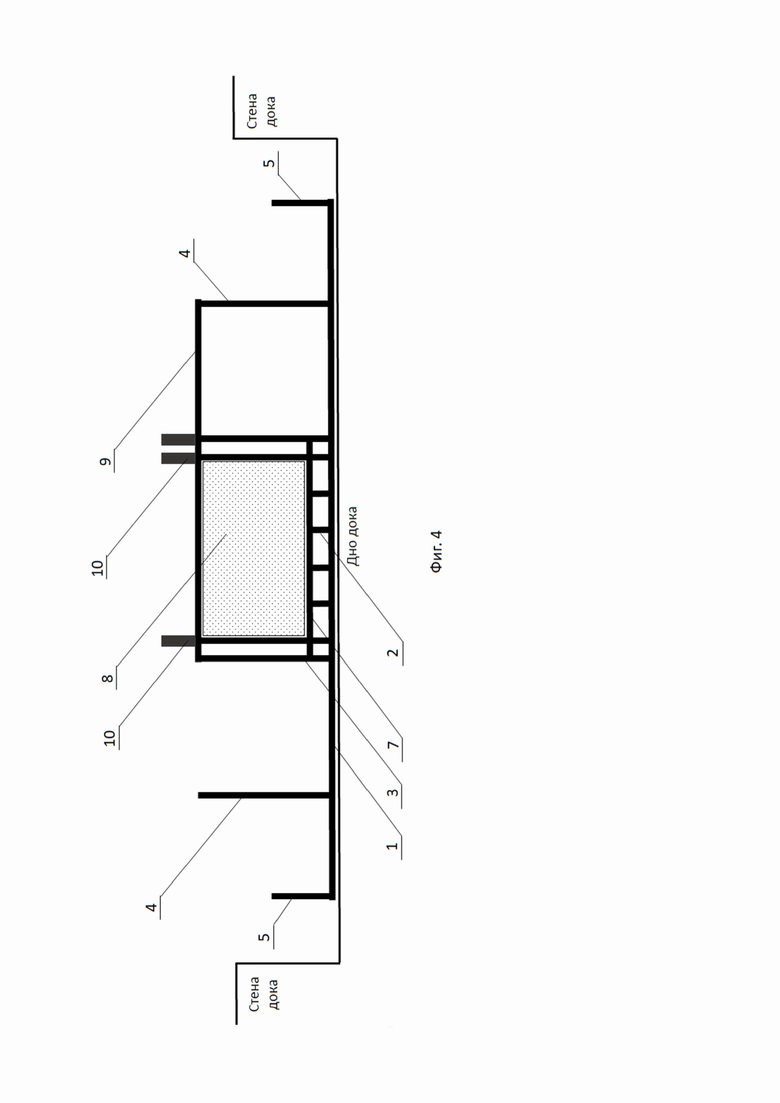

На фиг. 4 - изготовление внешних стен центральной части ОГТ, верхней плиты, опор верхнего строения на верхней плите, внешних стен выступающей части ОГТ и резервуаров для хранения жидкостей внутри ОГТ.

На фиг. 5 - изготовление верхней плиты центральной части ОГТ, верхней плиты выступающей части ОГТ и опор верхнего строения.

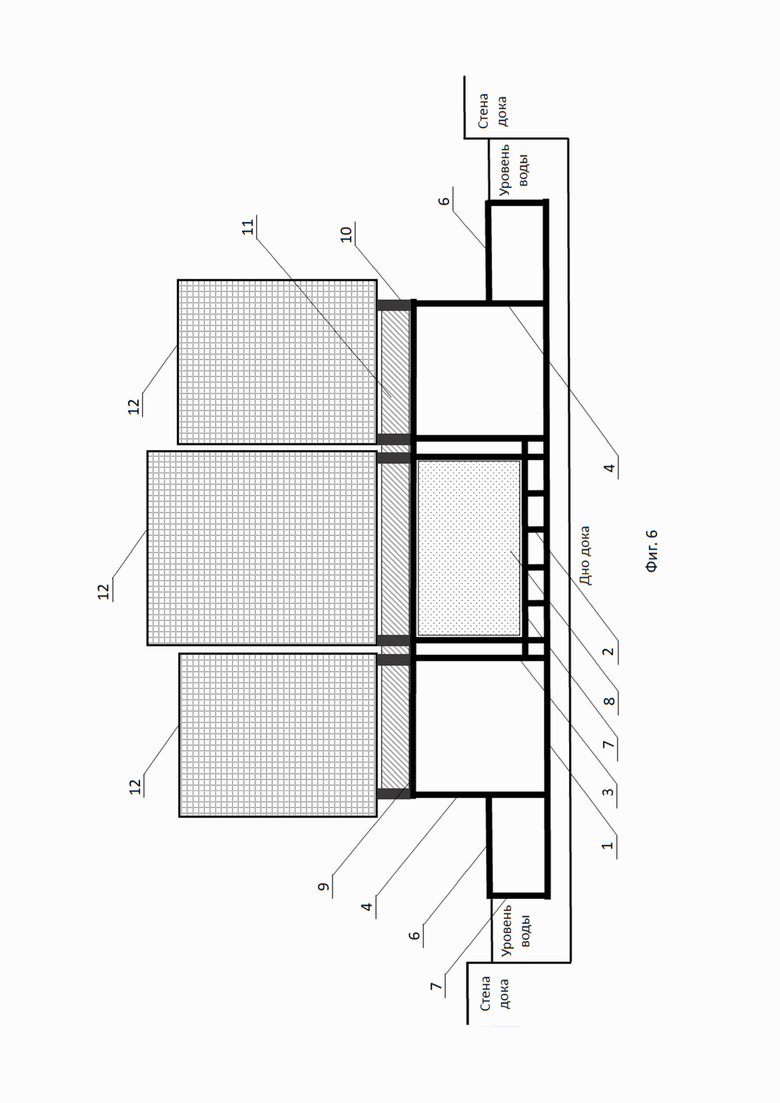

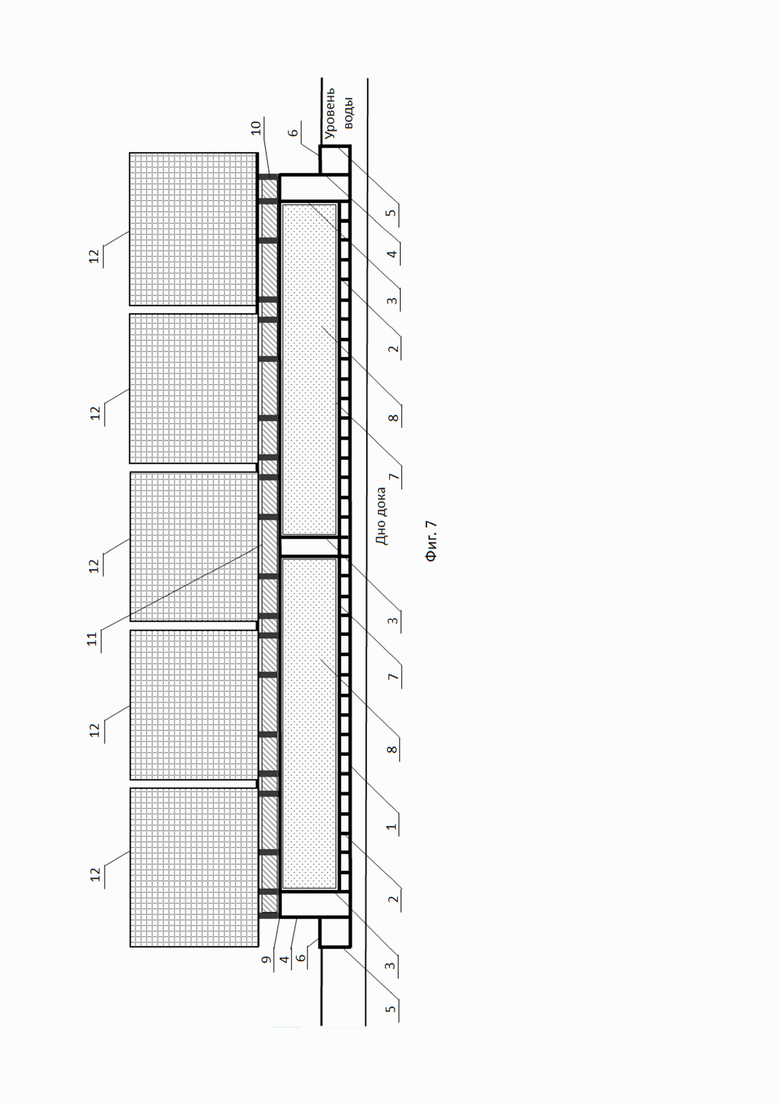

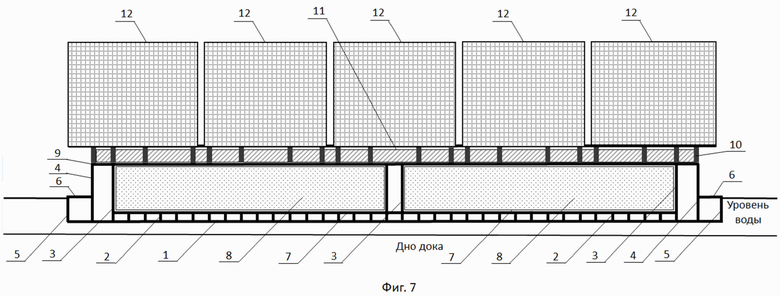

На фиг. 6 - готовое ОГТ при выводе из дока, вид спереди.

На фиг. 7 - готовое ОГТ при выводе из дока, вид сбоку.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Производственная программа подразумевает серийное изготовление ОГТ в рамках поэтапного технологического процесса на специализированной производственной площадке с сухими доками. Расположение объектов производственной площадки позволяет производить материалы для каждого отдельно взятого этапа производства в границах отдельного сооружения с последующей транспортировкой в сухие доки для использования в изготовлении ОГТ. Последовательность работ по изготовлению ОГТ сформирована для обеспечения оптимального использования оборудования и персонала, сокращения сроков строительства за счет параллельного выполнения части этапов работ.

Изготовление ОГТ осуществляется следующим образом.

Сухой док изолируют от прилегающей акватории с помощью батопорта, после чего док осушают с помощью насосов. Затем на дне дока готовят площадку с покрытием из уплотненного щебня для изготовления фундаментной плиты ОГТ.

В арматурном цехе производится резка и гибка арматурных стержней, изготовление и маркировка арматурных каркасов. По мере необходимости элементы арматуры транспортируют в сухой док автотранспортом и подают на место сборки арматурного каркаса ОГТ погрузчиками или подъемными кранами. Сборка арматурного каркаса ОГТ осуществляется посредством сварки, вязки и муфтовых соединений.

Одновременно с арматурным каркасом в напрягаемых конструкциях устанавливают каналообразователи для пучков арматурных канатов системы постнапряжения, анкеры и закладные детали для установки оборудования.

При бетонировании ОГТ используются три типа опалубки - традиционная, инвентарная и несъемная. В цехе опалубки осуществляют изготовление традиционной и несъемной опалубки, а также сборку монтажных секций инвентарной опалубки. Готовые секции складируют на площадке хранения опалубки и по мере необходимости транспортируются в сухой док, где монтируют для заливки бетона в конструкцию ОГТ.

Щиты традиционной опалубки изготавливаются в цехе опалубки из пиломатериалов и ламинированной фанеры. Традиционная опалубка используется при заливке небольших по высоте массивов, в первую очередь плит и опор.

Основными элементами инвентарной опалубки являются щиты или блоки, рамы и несущие конструкции, соединительные и крепежные детали. В зависимости от бетонируемой конструкции применяется два вида инвентарной опалубки - щитовая и скользящая.

Щитовая опалубка является разборной и состоит из крупных элементов, которые ускоряют сооружение больших объектов. Скользящая опалубка состоит из двух одинаковых рядов щитов, высотой в 1,0 - 1,2 м, жестко соединенных между собой болтами и закрепленных на специальной раме, которая с помощью домкратов перемещается вверх по мере бетонирования конструкции. Скользящая опалубка применяется при бетонировании стен ОГТ. При применении скользящей опалубки бетонирование всегда происходит монолитным образом, то есть без «холодных швов», что способствует улучшению эксплуатационных характеристик конструкции. Кроме того, благодаря применению скользящей опалубки бетонирование стен ОГТ осуществляется в очень высоком темпе - более 2,5 метров в сутки по высоте.

В случаях, когда невозможен демонтаж опалубки, например, при бетонировании промежуточной плиты перекрытия с установленным оборудованием внутри отсека - применяется несъемная опалубка. Данный тип опалубки также используется для возведения конструкций приямков в резервуарах СПГ и иных участках ОГТ, извлечение которой в последующем, после закрытия внешнего контура, требует больших трудозатрат.

Изготовление бетона, который является основным конструкционным материалом для изготовления ОГТ, осуществляется на бетонном заводе, расположенном рядом с сухими доками. Расположение бетонного завода обеспечивает кратчайшее расстояние для транспортировки бетона к месту заливки.

Массовые материалы для изготовления бетона могут доставляться на производственную площадку через причал, расположенный напротив бетонного завода, что обеспечивает кратчайшее расстояние от места выгрузки материалов до мест их хранения и последующего использования.

Для изготовления ОГТ используются специально разработанные составы высокопрочных бетонов с заданной плотностью и долговечностью. Использование бетонов разной плотности в сочетании с весовым контролем позволяют достичь оптимальных целевых показателей по массе, плавучести и остойчивости сооружения. Подготовленная бетонная смесь транспортируется в сухой док автобетоносмесителями. Заливка бетона осуществляется бетононасосами в опалубку.

Бетонные работы начинаются с посекционного бетонирования нижней плиты 1, которая является общей для центральной и выступающей частей ОГТ (фиг. 1). Собирают арматурный каркас нижней плиты 1 прямоугольной формы, монтируют опалубку для нижней плиты 1 и выполняют ее бетонирование. По мере готовности отдельных секций нижней плиты 1 в центральной части ОГТ собирают арматурные каркасы для внутренних стен 2, возводимых в инвентарной опалубке. Параллельно выполняется монтаж арматуры внутренних стен 3 и внешних стен 4 центральной части ОГТ (фиг. 2, 3), бетонирование которых выполняется с применение скользящей опалубки. При этом центральная часть ОГТ приобретает форму прямоугольного параллелепипеда. Для демонтажа опалубки и последующего монтажа оборудования в отсеках ОГТ в стенах оставляют сравнительно небольшие по размерам технологические отверстия (проемы), надежно заделываемые и герметизируемые после завершения работ внутри отсеков.

В случае изготовления ОГТ с промежуточной плитой 7 для размещения на ней по меньшей мере одного резервуара 8 для хранения жидкости (фиг. 4) по мере завершения бетонирования отдельных секций стен 2 центральной части между нижней и промежуточной плитами 1 и 7, начинаются работы по бетонированию промежуточной плиты 7 ОГТ, которые проводятся одновременно с бетонированием внутренних и внешних стен 3 и 4 центральной части ОГТ. Для этого собирают арматурный каркас, монтируют опалубку и бетонируют промежуточную плиту 7.

По мере завершения бетонирования отдельных участков внешних стен 4 центральной части собирают арматурный каркас, монтируют опалубку и выполняют посекционное бетонирование внешних и внутренних стен выступающей части ОГТ, в том числе с применением скользящей опалубки. Внешние стены 5 выступающей части ОГТ выполняют по всему периметру нижней плиты, при этом высота внешних стен 5 выступающей части меньше высоты внешних стен 4 центральной части.

Одновременно, на тех участках, где бетонирование стен 3, 4 центральной части ОГТ завершено, приступают к бетонированию верхней плиты 9 центральной части ОГТ. Для этого собирают арматурный каркас для верхней плиты 9, монтируют опалубку для верхней плиты 9 и выполняют ее бетонирование. При этом для установки опалубки в отсеках ОГТ монтируют строительные леса и подмости, что позволяет обойтись без применения кровельных балок. Применение комбинированных строительных лесов и опалубки дает возможность их универсального использования как для строительства верхней плиты 9, так и для производства последующих многоуровневых работ по подготовке и монтажу конструкций резервуаров 8, что в итоге приводит к сокращению общего срока строительства.

Для компенсации вертикального прогиба верхней плиты 9 под собственным весом, центральная часть плиты бетонируется предварительно выгнутой вверх с обеспечением строительного подъема (обратный выгиб). После завершения бетонирования и удаления опалубки плита под собственным весом опускается вниз и принимает проектную конфигурацию, что позволяет частично компенсировать вертикальные прогибы. Применение безбалочной конфигурации верхней плиты 9, имеющей переменную толщину по типу свода, при которой толщина плиты по краям больше, чем в пролете (на чертежах не показано), позволяет добиться эффективных массо-жесткостных целевых характеристик, а также ускорить монтаж опалубки за счет упрощения нижней поверхности плиты, не имеющей выступающих элементов.

По меньшей мере в одном отсеке, образованном внутренними железобетонными стенами 3, промежуточной и верхней плитами 7 и 9, выполняют устройство по месту резервуара 8 для хранения жидкости из панелей, доставляемых через проемы в стенах.

Одновременно, по мере готовности внешних стен 5 выступающей части ОГТ, начинается бетонирование верхних плит 6 выступающей части ОГТ (фиг. 4, 5). Сопряжение верхних плит 6 выступающей части ОГТ с внешними стенами центральной части 4 выполняется путем наращивания арматурных выпусков в скрытые заподлицо муфты и анкерные стержни, заранее смонтированные в проектное положение на более раннем этапе возведения стен 4 в скользящей опалубке.

Если ОГТ планируется использовать для причаливания судов, по внешнему краю выступающей части ОГТ выше верхней плиты 6 выполняется строительство железобетонных опор для размещения причала и отбойных устройств для причаливания и швартовки судов, что дает возможность использовать конструкции ОГТ в качестве причального сооружения. Данные опоры возводятся при помощи инвентарной опалубки.

При необходимости изготовления ОГТ с опорами 10 для размещения оборудования верхних строений на уровне верхней плиты 9, собирают арматурный каркас, монтируют опалубку, устанавливают закладные детали и выполняют бетонирование опор 10 для опирания несущих конструкций каркаса верхних строений, на которых может быть размещено технологическое оборудование (фиг. 5).

В цехе материалов постнапряжения осуществляют хранение арматурных канатов, каналообразователей и анкеров, подготовку материалов и оборудования для выполнения работ постнапряжения. На участках, где очередность производства работ подразумевает возможность начала данного вида работ, выполняется монтаж оборудования в сухом доке. После готовности оборудования материалы для постнапряжения транспортируют в док, где производят работы по установке и натяжению пучков канатной арматуры до проектных значений с фиксированием и передачей усилий натяжения на анкерные устройства, на железобетонных конструкциях ОГТ.

В качестве постнапряжения железобетонных конструкции используется система «с натяжением на бетон» с восстанавливаемым сцеплением, а именно: после заливки бетона напрягаемых железобетонных конструкций ОГТ в предварительно уложенные в теле железобетонной конструкции каналообразователи из гофрированной стали производят набивку / проталкивание арматурных канатов. После набора минимально необходимой прочности бетона канатные пучки натягивают и фиксируют с передачей усилий натяжения на предварительно смонтированные в теле железобетонных конструкций стальные анкеры, расположенные на торцах конструкций. Натяжение арматурных канатов производится с помощью гидравлических домкратов. После завершения работ по натяжению канатных пучков и контролю вытяжек каналообразователи заполняют безусадочным цементным раствором с заделкой всех технологических отверстий и ниш. Каналообразователь обеспечивает в дальнейшем защиту арматурных канатов от внешних воздействий и частичную передачу усилия натяжения с канатов на бетон по всей длине конструкции.

Применение постнапряжения при строительстве ОГТ позволяет более эффективно достичь целевых технических параметров, в особенности по II группе предельных состояний, таких как трещиностойкость и непроницаемость, что в итоге позволяет сократить расход ненапрягаемой арматуры и способствует уменьшению веса конструкции, а также увеличивает общую пространственную жесткость несущего железобетонного каркаса ОГТ.

В последнюю очередь производится заделка технологических проемов в стенах ОГТ, обетонирование анкеров постнапряжения и очистка бетонной поверхности.

После изготовления ОГТ в отсеках и на верхней плите 9 устанавливают оборудование 11, а на опорах 10 на верхней плите 9 устанавливают верхнее строение 12 в модульном исполнении (фиг. 6, 7). Модули верхних строений 12 могут быть изготовлены параллельно и независимо от графика строительства ОГТ после чего могут быть смонтированы на опоры 10 при помощи специализированной подъемно-передвижной системы надвижки. Опоры 10 также являются основными несущими элементами для опирания несущих балок-путей системы надвижки верхних строений.

Кроме системы надвижки в сухих доках используются подъемные краны, позволяющие осуществлять монтаж тяжелого оборудования и стальных конструкций на ОГТ с придоковой территории.

После завершения строительства ОГТ и монтажа оборудования производят поэтапное заполнение сухого дока, в котором размещен ОГТ, водой из близлежащей акватории с помощью насосов. На каждом этапе заполнения дока водой проводится проверка отсеков ОГТ на герметичность посредством гидравлических и пневматических испытаний. По мере заполнения дока водой балластные отсеки ОГТ также заполняются водой, чтобы увеличить массу сооружения и тем самым гарантировать его устойчивость на дне дока.

После завершения испытаний ОГТ закрепляют внутри дока с помощью тросов швартовной системы и удерживающих направляющих палов, расположенных на дне сухих доков. По завершении испытаний и швартовки ОГТ из отсеков пришвартованного ОГТ откачивается вода, чтобы обеспечить всплытие ОГТ, которое приурочено к фазе морского прилива.

Вывод ОГТ из дока осуществляется тянущими буксирами. После вывода из сухого дока ОГТ буксируется к месту установки. При помощи береговых лебедок и буксиров ОГТ устанавливают в точке назначения у причальной набережной, через которую обеспечивается подключение ОГТ к береговым коммуникациям в районе месторождения. После подтверждения правильности позиции, ОГТ балластируют для установки на заранее подготовленное основание на дне водного объекта.

Изобретение относится к изготовлению (строительству) оснований гравитационного типа (ОГТ) и может быть использовано при создании производственных (включая производство сжиженного природного газа, аммиака, метанола, водорода и электроэнергии), транспортных, перевалочных и складских комплексов различного назначения в прибрежной и морской зоне. Способ изготовления ОГТ заключается в том, что собирают арматурный каркас нижней плиты прямоугольной формы, монтируют опалубку для нижней плиты и выполняют ее бетонирование, по мере завершения бетонирования отдельных участков нижней плиты собирают арматурные каркасы для внешних и внутренних стен и с помощью скользящей опалубки выполняют их бетонирование, по мере завершения бетонирования отдельных участков стен собирают арматурный каркас для верхней плиты, монтируют опалубку для верхней плиты и выполняют ее бетонирование и осуществляют постнапряжение нижней и верхней плит и внешних и внутренних стен с помощью арматурных канатов. Особенность способа заключается в том, что изготавливают ОГТ, включающую центральную и выступающую части, имеющие общую нижнюю плиту. Бетонирование внешних и внутренних стен и верхней плиты выполняют для центральной части ОГТ, которая принимает при этом форму прямоугольного параллелепипеда. По мере завершения бетонирования отдельных участков внешних стен центральной части собирают арматурный каркас, монтируют опалубку и выполняют бетонирование внешних и внутренних стен выступающей части ОГТ, внешние стены которой выполняют по всему периметру нижней плиты, при этом высота внешних стен выступающей части меньше высоты внешних стен центральной части. По мере завершения бетонирования отдельных участков стен выступающей части собирают арматурный каркас, монтируют опалубку для верхней плиты выступающей части и выполняют ее бетонирование. Постнапряжение нижней и верхней плит центральной части, внешних и внутренних стен центральной и выступающей частей осуществляют по мере завершения бетонирования верхних плит центральной и выступающей частей и набора необходимой прочности бетоном напрягаемых конструкций. Наличие выступающей части ОГТ повышает плавучесть ОГТ и всего сооружения и уменьшает его осадку при транспортировке на место установки. 4 з.п. ф-лы, 7 ил.

1. Способ изготовления основания гравитационного типа (ОГТ), заключающийся в том, что собирают арматурный каркас нижней плиты прямоугольной формы, монтируют опалубку для нижней плиты и выполняют ее бетонирование, по мере завершения бетонирования отдельных участков нижней плиты собирают арматурные каркасы для внешних и внутренних стен и с помощью скользящей опалубки выполняют бетонирование внешних и внутренних стен, по мере завершения бетонирования отдельных участков стен собирают арматурный каркас для верхней плиты, монтируют опалубку для верхней плиты и выполняют ее бетонирование, осуществляют постнапряжение нижней и верхней плит и внешних и внутренних стен с помощью арматурных канатов, отличающийся тем, что изготавливают ОГТ, включающую центральную и выступающую части, имеющие общую нижнюю плиту, бетонирование внешних и внутренних стен и верхней плиты выполняют для центральной части ОГТ, которая принимает при этом форму прямоугольного параллелепипеда, по мере завершения бетонирования отдельных участков внешних стен центральной части собирают арматурный каркас, монтируют опалубку и выполняют бетонирование внешних и внутренних стен выступающей части ОГТ, внешние стены которой выполняют по всему периметру нижней плиты, при этом высота внешних стен выступающей части меньше высоты внешних стен центральной части, по мере завершения бетонирования отдельных участков стен выступающей части собирают арматурный каркас, монтируют опалубку для верхней плиты выступающей части и выполняют ее бетонирование, а постнапряжение нижней и верхней плит центральной части, внешних и внутренних стен центральной и выступающей частей осуществляют по мере завершения бетонирования верхних плит центральной и выступающей частей и наборе необходимой прочности бетоном напрягаемых конструкций.

2. Способ по п. 1, в котором бетонирование верхней плиты осуществляют с выгибом ее центральной части вверх с обеспечением последующего опускания центральной части плиты под собственным весом в проектное положение.

3. Способ по п. 1, в котором по мере завершения бетонирования отдельных участков верхней плиты центральной части, на ней собирают арматурный каркас, монтируют опалубку, устанавливают закладные детали и выполняют бетонирование опор для оборудования.

4. Способ по п. 1, в котором при бетонировании внешних и внутренних стен центральной части оставляют проемы для удаления опалубки и последующего монтажа оборудования в отсеках ОГТ, образованных стенами и плитами.

5. Способ по п. 3, в котором одновременно с бетонированием стен центральной части собирают арматурный каркас, монтируют опалубку и бетонируют промежуточную плиту, выполняют её постнапряжение, а по меньшей мере в одном отсеке, образованном стенами, промежуточной и верхней плитами, монтируют резервуар для хранения жидкости из панелей, доставляемых через временные проемы в стенах.

| Lisa B | |||

| Waters et al | |||

| Design and Construction on Gravity Based Structure and Modularized LNG Tanks for the Adriatic LNG Terminal | |||

| ExxonMobil Development Company | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЭЛЕКТРОМАГНИТНЫЙ РТУТНЫЙ ВЫКЛЮЧАТЕЛЬ | 1925 |

|

SU4215A1 |

| Mark Gyetvay, CFO and Deputy Chairman of the Management Board Alexander Nazarov, | |||

Авторы

Даты

2022-04-28—Публикация

2022-02-15—Подача