Изобретение относится к металлургии легких сплавов и может быть использовано для получения упрочненных тугоплавкими частицами или волокнами алюминиево-магниевых сплавов.

Известно устройство для смешивания частиц вещества с жидкостью [1], которое содержит контейнер, входное отверстие для помещения частиц вещества в контейнер, средство для распыления жидкости над частицами вещества в контейнере, мешалку, расположенную в контейнере, и выходное отверстие для выпуска вещества, смешанного с жидкостью, из контейнера [2]. Внутри контейнера расположен в наклонном положении вал с набором дисков, имеющих эллиптическую форму и наклоненных к валу под углом (45÷80) градусов. Устройство сложно в изготовлении и недостаточно эффективно в работе.

Известен смеситель наночастиц с жидкостями [2]. Он содержит цилиндрический корпус, патрубок подвода жидкости, подлежащий смешиванию с наночастицами, на другой стороне корпуса завихритель, выполненный в виде радиальных лопаток, установленных внутри корпуса под углом к его оси на этой же стороне корпуса. Внутри корпуса на его оси напротив завихрителя жидкости установлена пневматическая или механическая форсунка, подача наночастиц и улиткообразный патрубок вывода смеси жидкости с наночастицами из смесителя.

Известна мешалка [3], которая содержит стержень и закрепленный на одном его конце в опорах рабочий орган, образованный изогнутыми лопастями. Рабочий орган состоит из двух частей, лопасти каждой части образуют купол с отбортовкой по максимальному диаметру. Лопасти дополнительно изогнуты в продольном направлении и повернуты относительно своих продольных осей, при этом купола отбортовками соединены между собой. Лопасти одного купола могут быть смещены в радиальном направлении относительно лопастей другого на угол (20÷90) градусов. Недостатком устройства является сложность конструкции.

Известен смесительный аппарат [4], содержащий вращающийся вал и перемешивающее устройство в виде лопастей различной конфигурации. Устройство просто в изготовлении, но недостаточно эффективно из-за потоков жидкостей, создаваемых лопастями в одном направлении вращения.

Известен аппарат для смешивания жидкостей [5]. Устройство содержит вращающийся вал с закрепленными на нем лопастями анкерной формы с различными углами. Лопасти смещены относительно друг друга по длине вала. Аппарат прост в изготовлении, однако недостаточно эффективен из-за ограниченного количества вертикальных элементов смесителя, создающих потоки жидкости.

Известна мешалка [6], содержащая перемешивающий барабан, приводное и перемешивающее устройства. К недостаткам следует отнести то, что мешалка обеспечивает перемешивание только за счет кругового вращения, что недостаточно для эффективного перемешивания менее вязких жидкостей, а тем более замешивания мелких частиц других компонентов.

Наиболее близким по технической сущности к предлагаемому устройству является выбранное в качестве прототипа устройство для смешивания жидкостей и порошков с жидкостью [7]. Устройство для смешивания жидкостей и порошков с жидкостью в резервуаре содержит стержень с закрепленным на одном конце рабочим органом с возможностью его вращения и продольного колебательного перемещения. Рабочий орган выполнен в виде трех дисков, жестко закрепленных на стержне на одинаковом расстоянии друг от друга. По периферии поверхностей крайних дисков соосно установлены цилиндрические штифты, направленные свободными концами в сторону центрального диска и смещенные относительно друг друга по поверхности диска на одинаковый угол. На каждой из поверхностей центрального диска установлены соосно цилиндрические штифты, смещенные относительно штифтов крайних дисков. На каждом из дисков выполнены сквозные отверстия, равномерно расположенные по их поверхности.

Техническим результатом настоящего изобретения является наиболее полное смешивание микропорошков тугоплавких частиц и волокон с расплавом легких металлов для получения однородного состава и равномерного по объему матрицы распределения частиц и волокон.

Технический результат изобретения достигается тем, что разработано устройство для смешивания расплавов легких металлов с микропорошками тугоплавких частиц и волокон, содержащее вертикально расположенный в тигле с расплавом стержень с закрепленным на нижнем конце рабочим органом с возможностью его вращения, колебательного вертикального перемещения и перемещения в тигле в горизонтальном и вертикальном направлениях. Рабочий орган состоит из набора не менее трех пластин, выполненных в виде четырех плоских лопастей, расположенных под углом 90 градусов друг к другу, причем пластины жестко закреплены на стержне на одинаковом расстоянии Н друг от друга и смещены на угол 45 градусов относительно друг друга. Плоскости пластин ориентированы перпендикулярно стержню, а на периферии каждой из лопастей установлены по два соосных цилиндрических штифта диаметром (4÷8) мм и высотой не более 0.43 Н, ориентированных параллельно стержню и направленных свободными концами в сторону от поверхности лопасти. Стержень с рабочим органом выполнен с возможностью периодического изменения направления вращения. Угловая скорость вращения стержня, частота и амплитуда его продольных колебаний, периодичность изменения направления вращения определяются соотношениями

n = (500÷800) об/мин,

ƒ = (10÷20) Гц,

х = (0.6÷0.8) мм,

t = (3÷5) c,

где n - угловая скорость вращения стержня;

ƒ - частота продольных колебаний стержня;

х - амплитуда продольных колебаний стержня;

t - периодичность изменения направления вращения стержня.

Сущность изобретения поясняется рисунками:

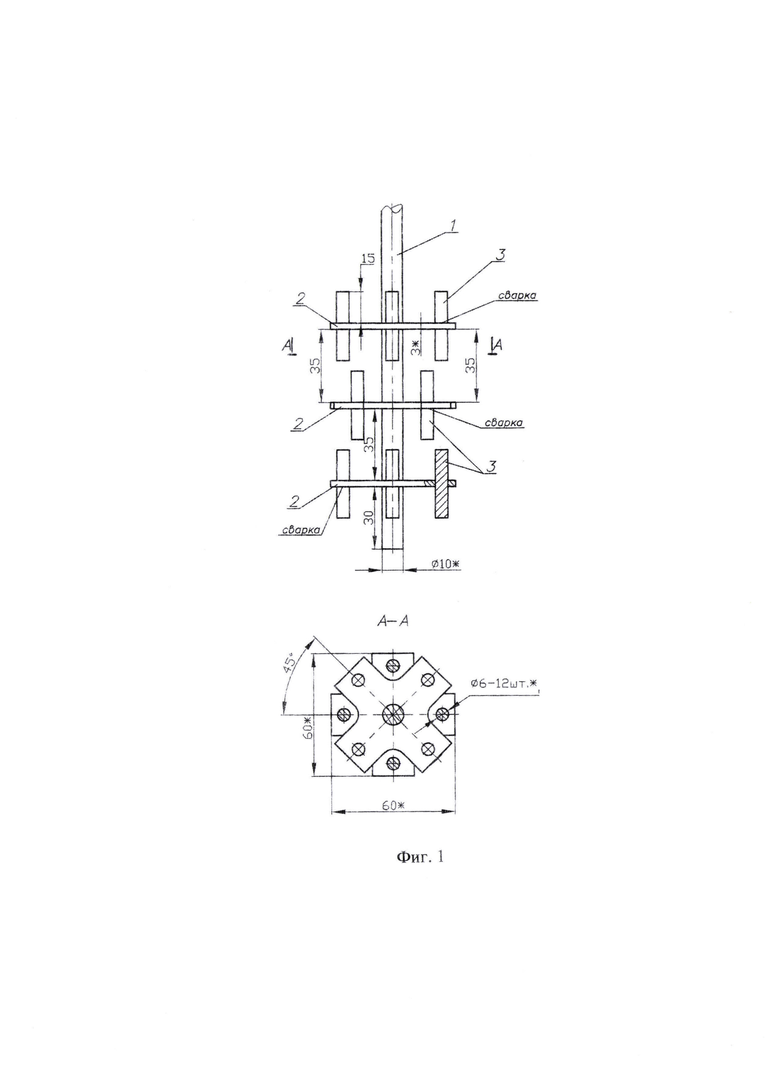

Фиг. 1 - Схема рабочего органа.

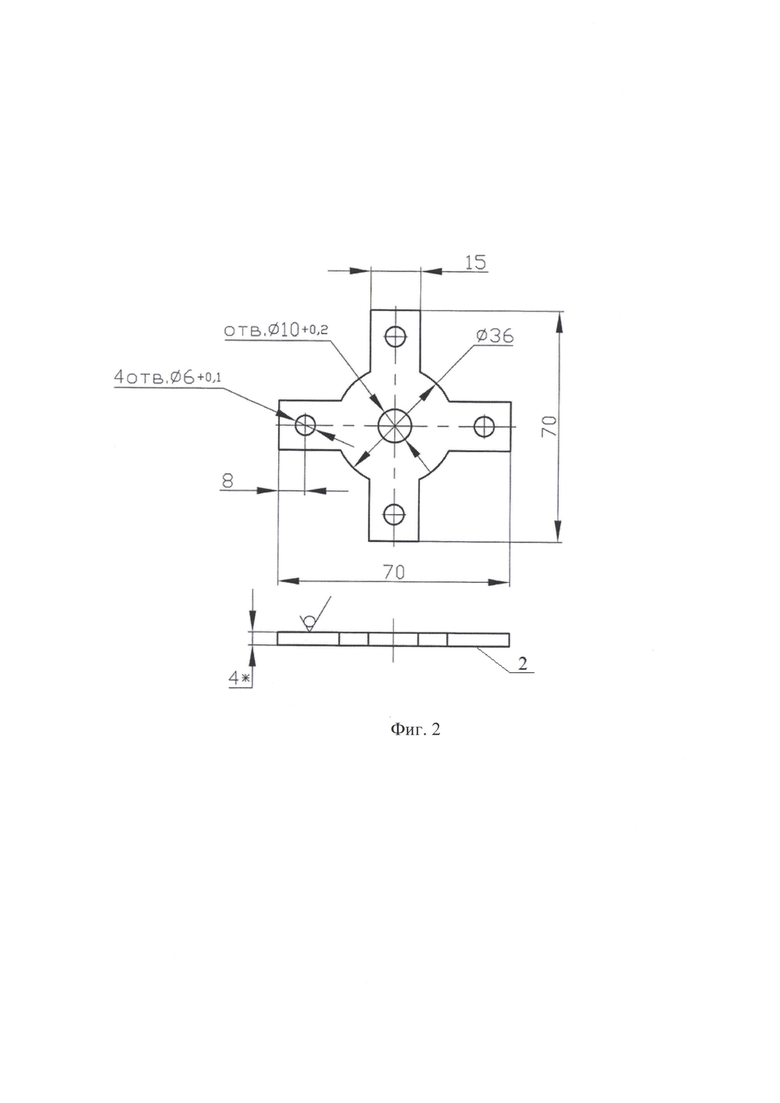

Фиг. 2 - Схема диска 2 рабочего органа.

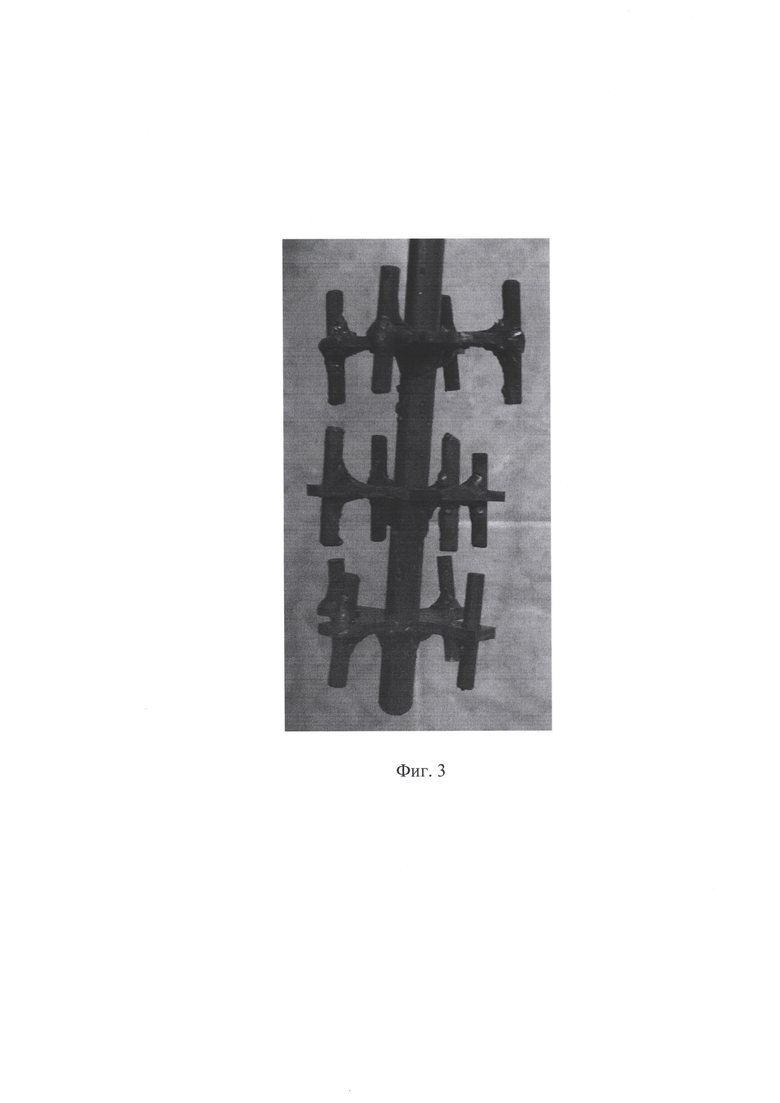

Фиг. 3 - Фотография общего вида рабочего органа.

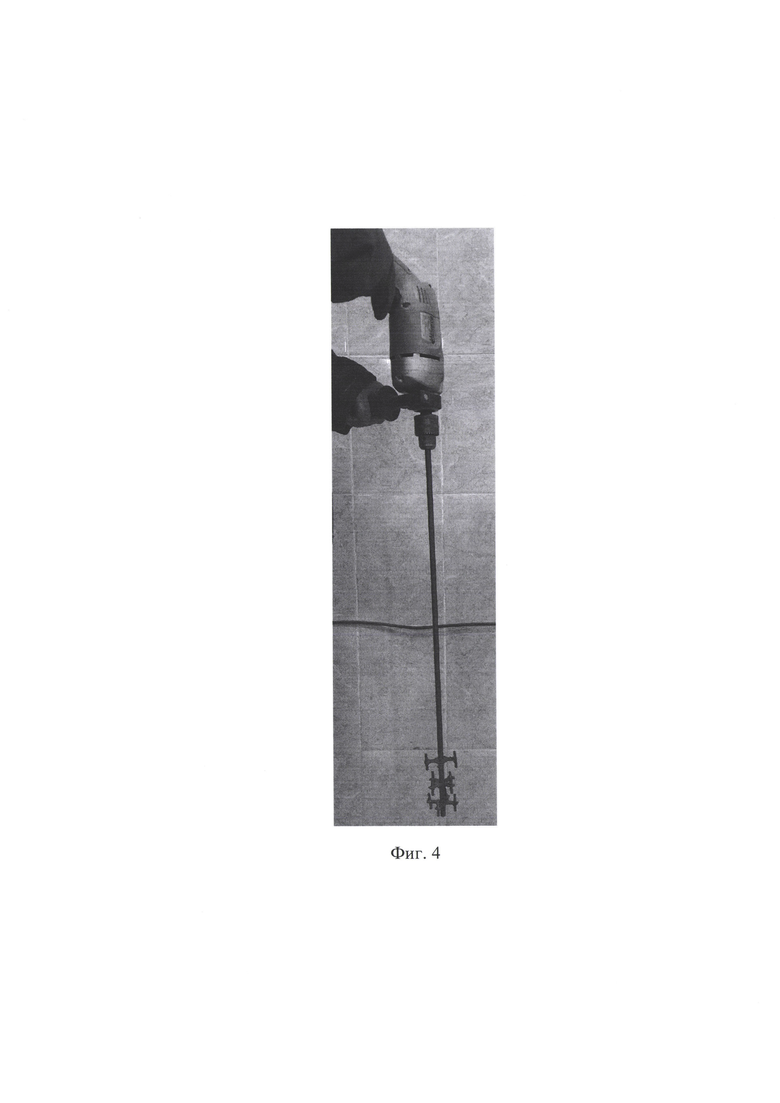

Фиг. 4 - Фотография общего вида устройства.

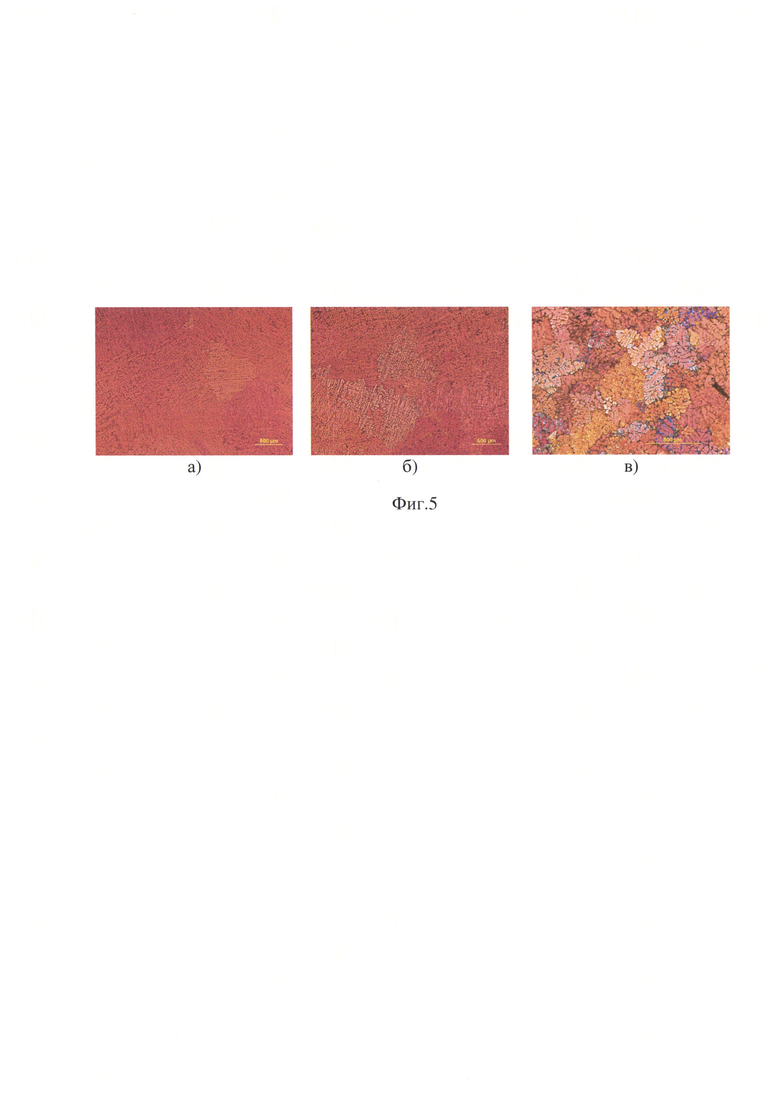

Фиг. 5 - Структура образца сплава, полученного без использования устройства (Фиг. 5а) и с использованием устройства (Фиг. 5б, Фиг. 5в).

Положительный эффект изобретения обусловлен следующими факторами.

1. Рабочий орган, состоящий из набора не менее трех ориентированных перпендикулярно стержню пластин, выполненных в виде четырех плоских лопастей, жестко закрепленных на стержне на одинаковом расстоянии Н друг от друга и смещенных на угол 45 градусов относительно друг друга, обеспечивает эффективное смешивание расплава легких металлов с тугоплавкими частицами и волокнами за счет образования объемного вихревого потока в тигле при вращении и колебательном вертикальном перемещении рабочего органа. Объемный вихревой поток расплава формирует «воронку», нижняя часть которой локализована в области рабочего органа, а раструб - на поверхности расплава в тигле.

2. Соосные цилиндрические штифты, установленные на периферии каждой из лопастей, ориентированные параллельно стержню и направленные свободными концами в сторону от поверхности лопастей, обеспечивают образование зон с интенсивным перемешиванием между пластинами рабочего органа. Интенсификация процесса перемешивания расплава с тугоплавкими частицами и волокнами реализуется за счет диспергирования штифтами расплава на микроструйки и их взаимодействия при столкновениях с большими скоростями.

3. Периодическое изменение направления вращения рабочего органа обеспечивает турбулизацию потока расплава и образование в нем кавитационных каверн, при схлопывании которых формируются микропузырьки газа. Эти процессы также способствуют интенсификации процесса смешивания расплавов с частицами и волокнами.

4. Расположение лопастей пластины под углом 90 градусов друг к другу и смещение пластин рабочего органа на угол 45 градусов относительно друг друга определено экспериментально из условия интенсивного вихреобразования в тигле с расплавом.

5. Соотношения для выбора угловой скорости вращения стержня n = (500÷800) об/мин, частоты ƒ = (10÷20) Гц и амплитуды х = (0.6÷0.8) мм его продольных колебаний, а также периодичность изменения направления вращения t = (3÷5)с определены экспериментально из условия обеспечения наиболее равномерного распределения тугоплавких частиц и волокон в объеме матрицы расплава легких металлов.

Пример реализации

Пример реализации предлагаемого устройства для смешивания расплавов легких металлов с тугоплавкими частицами и волокнами приведен на Фиг. 1-4.

На Фиг. 1 приведена схема рабочего органа, который состоит из размещенных на стержне 1 диаметром 10 мм трех пластин 2. Пластины выполнены в виде четырех плоских лопастей и изготовлены из низкоуглеродистой стали с покрытием из нитрида титана. Пластины 2 жестко закреплены с помощью сварки на стержне 1 на одинаковом расстоянии H=35 мм друг от друга и смещены на угол 45 градусов относительно друг друга. На периферии каждой из лопастей пластин 2 закреплены с помощью сварки по два цилиндрических штифта 3 диаметром 6 мм и высотой 15 мм. Общая длина стержня 1 составляет 600 см, расстояние от нижнего конца стержня до нижней пластины - 30 мм. В качестве источника вращения используется перфоратор марки ДУ-750 ЭР.

Схема пластины 2 приведена на Фиг. 2. Толщина пластины 4 мм, размах лопастей 70 мм, ширина каждой лопасти 15 мм. Общий вид рабочего органа приведен на фотографии (Фиг. 3), а общий вид устройства - на фотографии (Фиг. 4).

Эффективность заявляемого устройства подтверждена проведением экспериментов по смешиванию расплава алюминия АК7 с микрочастицами диборида титана TiB2 (0.2 мас. %) диаметром (0.5÷1.5) мкм и с волокнами базальта (1 мас. %) диаметром (0.4÷0.6) мкм и длиной (0.5÷5.0) мм в разливочном тигле объемом 10 л. Металлографический анализ полученных композиционных материалов показал более равномерное распределение упрочняющих волокон (Фиг. 5б) и частиц (Фиг. 5в) объему металла матрицы по сравнению с материалом, полученным без использования заявляемого устройства (Фиг. 5а). Испытания материалов на растяжение показали, что прочность исходного сплава АК7 составляет 130 МПа; сплава, упрочненного волокнами базальта - 290 МПа; сплава, упрочненного микрочастицами диборида титана - 210 МПа

Таким образом, из приведенного примера следует, что предлагаемое устройство обеспечивает достижение технического результата изобретения -наиболее полное смешивание микропорошков тугоплавких частиц и волокон с расплавом легких металлов для получения однородного состава и равномерного по объему матрицы распределения частиц и волокон.

ЛИТЕРАТУРА

1. Патент РФ №2137535, МПК B01F 3/12, B01F 13/02. Устройство для смешивания частиц вещества с жидкостью / С. Охман, Н. Брингфорс, Л. Йоханссон; опубл. 20.09.1999.

2. Патент РФ №2342984, МПК B01F 3/12, В82В 3/00. Смеситель наночастиц с жидкостями / Е.П. Шелудяков; опубл. 10.01.2009.

3. Патент РФ №2288029, МПК B01F 7/18, A47J 43/04. Мешалка / A.К. Бабаев, С.А. Терентьев; опубл. 27.11.2006.

4. Патент US №10213754, МПК В28С 5/12, В28С 5/16. Mixing apparatus / John Edward Jobling; опубл. 17.08.2017.

5. Патент US №20060187744, МПК B01F 7/22. Fluid mixing apparatus / Wilmer Parker; опубл. 24.08.2006.

6. Патент CN №203507895, МПК B01F 7/30. Stirrer / Xu Zaomin; опубл. 02.04.2014.

7. Патент РФ №2625471, МПК B01F 7/18, B01F 7/26. Устройство для смешивания жидкостей и порошков с жидкостью / А.Б. Ворожцов, B.А. Архипов, Э.Р. Шрагер, В.Х. Даммер, С.А. Ворожцов, М.Г. Хмелева; опубл. 14.07.2017.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ЖИДКОСТЕЙ И ПОРОШКОВ С ЖИДКОСТЬЮ | 2016 |

|

RU2625471C1 |

| Способ получения упрочненных алюминиевых сплавов | 2016 |

|

RU2631995C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542044C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2014 |

|

RU2550396C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1995 |

|

RU2088377C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-ЦИНК-КАЛЬЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798498C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2015 |

|

RU2595659C1 |

Изобретение относится к устройству для смешивания расплава алюминия с микропорошками тугоплавких частиц диборида титана и волокнами базальта, содержащему вертикально расположенный в тигле с расплавом стержень с закрепленным на нижнем конце рабочим органом с возможностью его вращения, колебательного вертикального перемещения и перемещения в тигле в горизонтальном и вертикальном направлениях, причем рабочий орган состоит из трех пластин, выполненных в виде четырех плоских лопастей, расположенных под углом 90 градусов друг к другу, при этом пластины жестко закреплены на стержне на одинаковом расстоянии Н = 35 мм друг от друга и смещены на угол 45 градусов относительно друг друга, плоскости пластин ориентированы перпендикулярно стержню, а на периферии каждой из лопастей установлены по два соосных цилиндрических штифта диаметром 4÷8 мм и высотой не более 0.43 Н, ориентированных параллельно стержню и направленных свободными концами в сторону от поверхности лопасти, стержень с рабочим органом выполнен с возможностью периодического изменения направления вращения, при этом угловая скорость вращения стержня, частота и амплитуда его продольных колебаний, периодичность изменения направления вращения определяются соотношениями n = 500÷800 об/мин, ƒ = 10÷20 Гц, х = 0.6÷0.8 мм, t = 3÷5 с, где n - угловая скорость вращения стержня; ƒ - частота продольных колебаний стержня; х - амплитуда продольных колебаний стержня; t - периодичность изменения направления вращения стержня. 1 пр., 5 ил.

Устройство для смешивания расплава алюминия с микропорошками тугоплавких частиц диборида титана и волокнами базальта, содержащее вертикально расположенный в тигле с расплавом стержень с закрепленным на нижнем конце рабочим органом с возможностью его вращения, колебательного вертикального перемещения и перемещения в тигле в горизонтальном и вертикальном направлениях, отличающееся тем, что рабочий орган состоит из трех пластин, выполненных в виде четырех плоских лопастей, расположенных под углом 90 градусов друг к другу, причем пластины жестко закреплены на стержне на одинаковом расстоянии Н = 35 мм друг от друга и смещены на угол 45 градусов относительно друг друга, плоскости пластин ориентированы перпендикулярно стержню, а на периферии каждой из лопастей установлены по два соосных цилиндрических штифта диаметром 4÷8 мм и высотой не более 0.43 Н, ориентированных параллельно стержню и направленных свободными концами в сторону от поверхности лопасти, стержень с рабочим органом выполнен с возможностью периодического изменения направления вращения, при этом угловая скорость вращения стержня, частота и амплитуда его продольных колебаний, периодичность изменения направления вращения определяются соотношениями n = 500÷800 об/мин, ƒ = 10÷20 Гц, х = 0.6÷0.8 мм, t = 3÷5 с, где n - угловая скорость вращения стержня; ƒ - частота продольных колебаний стержня; х - амплитуда продольных колебаний стержня; t - периодичность изменения направления вращения стержня.

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ЖИДКОСТЕЙ И ПОРОШКОВ С ЖИДКОСТЬЮ | 2016 |

|

RU2625471C1 |

| Хмелева М | |||

| Г | |||

| и др | |||

| "Численное исследование вихреобразования в жидком металле под действием дискового завихрителя", Вестник Томского Государственного Университета, 2017, No | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| US 10213754 B2, 26.02.2019 | |||

| Грошева Л | |||

| П | |||

| "ПРИНЦИПЫ РАСЧЕТА ХИМИЧЕСКИХ РЕАКТОРОВ", учебное пособие, 2006, с.1-15 | |||

Авторы

Даты

2021-11-03—Публикация

2021-03-10—Подача