Изобретение относится к области металлургии легких сплавов, в частности к способам получения отливок из магниевых сплавов системы магний-цинк-кальций с повышенными прочностными и коррозионностойкими свойствами.

В настоящее время в отечественных и зарубежных источниках большое внимание уделяется магниевым сплавам системы магний-цинк-кальций - одному из самых перспективных сплавов для медицины с точки зрения биосовместимости.

Десятки лет в отечественной и зарубежной практике выплавки магниевых сплавов используются два основных метода: бесфлюсовой и с применением флюса. Флюсы представляют собой хлорсодержащие соли, а для бесфлюсовой плавки применяют серосодержащий газ. В процессе плавки, модифицирования и рафинирования под слоем флюса при всех модификациях метода имеет место образование хлорида магния, который при взаимодействии с влагой активно разрушает металл отливки. Газовая защита расплавленного металла с помощью сернистого газа или гексафторида серы SF6 - элегаза вытесняет воздух над поверхностью расплавленного металла, однако в тоже время образуем прочную пленку сульфида магния, которая способна удерживаться на поверхности расплава длительное время, являясь нежелательным включением.

Для медицины магниевые сплавы должны быть высокой чистоты. Допускается наличие примесей не более 0,001-0,004% массы. В связи с этим существует потребность в усовершенствовании технологии выплавки магниевых сплавов.

Известен способ бесфлюсовой плавки магниевых сплавов (патент RU №2623965, МПК B22D 1/00, опубл. 29.06.2017), включающий расплавление магния, введение компонентов сплава в защитной атмосфере и продувку модификатором при температуре 730-750°С. Данная технология относится к сплавам системы Mg-Al-Zn-Mn.

Недостатком указанного способа является то, что дли создания защитной атмосферы необходима широкая номенклатура газов, что усложняет процесс плавки, а углесодержащие газовые смеси ухудшают условия работы в цехе.

Известен способ изготовления медицинского импланта из магниевого сплава (патент RU №2608152, МПК A61L 31/02, A61F 2/02, опубл. 16.01.2017), предусматривающий следующие стадии изготовления:

а) расплавление магниевого сплава;

б) распыление расплава в атмосфере защитного газа и охлаждение его ниже точки затвердевания;

в) формование полученного порошка прессованием с получением сырца;

г) экструдирование сплава сырца с получением изделия.

Предлагаемый способ отличается трудоемкостью из-за большого количества технологических операций, в то же время он не дает гарантий получения высоких механических и коррозионностойких свойств, соответствующих требованиям к имплантам, в том числе и по биосовместимости.

Известен способ выплавки магниевого сплава (патент RU №2601718, МПК С22С 23/00, опубл. 10.11.2016), включающий бесфлюсовую плавку с обработкой расплава фтористыми соединениями углерода из расчета 1-4 г на 100 кг расплава при температуре 750-770°С в течение 3-10 минут. При обработке расплава осуществляют его дегазацию, а перед заливкой в форму проводят его продувку гексафторидом серы. Данный способ применяют для получения сплавов системы магний-цирконий.

Операции, описанные в патенте, имеют следующие недостатки:

а) гексафторид серы защищает расплав от окисления (горения), однако образующаяся при этом защитная пленка из сульфида магния негативно сказывается на пластичности сплава;

б) гексафторид серы ухудшает условия труда рабочих-литейщиков. В ряде стран ЕС запрещено использование SF6-элегаза при плавке магниевых сплавов.

Из известных способов бесфлюсового получения магниевых сплавов наиболее близким к заявленному способу является способ и устройство (патент RU №2701248, МПК С22С 1/02, С22С 23/02, опубл. 25.09.2019).

Способ получения магниевых сплавов включает введение и расплавление компонентов сплава в тигле плавильной печи в защитной газовой среде, создаваемой над поверхностью расплава путем подачи газа через кольцеобразную трубу с отверстиями в нижней части, с одновременным перемешиванием расплава посредством устройства для его перемешивания, причем подачу газа проводят над поверхностью расплава до момента извлечения перемешивающего устройства и заливки расплава в формы.

При осуществлении известного способа защитную газовую среду над поверхностью расплава создают в виде смеси бескислородных углесодержащих газов и инертного газа в соотношении (1-10)÷(1-20), по достижении сплавом температуры 730-750°С проводят его модифицирование и рафинирование в течение 10-20 минут путем погружения в расплав упомянутой нижней кольцеобразной части трубы, через которую подают упомянутую смесь газов с одновременным перемешиванием расплава.

Данный способ разработан для получения сплавов системы магний-цинк-марганец.

Недостатком названного способа является то, что для защиты поверхности расплава от возгорания и улучшения качества сплава применяется смесь хлорсодержащих и углесодержащих газов, в результате чего не только ухудшается экология в цехе, но и снижается качество сплава из-за присутствия в нем остаточных примесей компонентов газовой смеси. Вследствие этого получаемый по известной технологии сплав не обладает достаточными для применения в имплантологии механическими и коррозионностойкими свойствами. Кроме того, нет сведений о достаточной эффективности данного способа при использовании в качестве модифицирующей добавки кальция, поскольку он способен активно взаимодействовать с вышеупомянутыми газами.

Техническим результатом настоящего изобретения является улучшение качества сплавов системы магний-цинк-кальций, состоящее в повышении (по сравнению с материалами, получаемыми по известной технологии) механических и коррозионностойких свойств.

Технический результат достигается тем, что при осуществлении способа получения магниевых сплавов системы магний-цинк-кальций, включающий последовательное расплавление магния и цинка в тигле плавильной печи в присутствии защитной газовой среды с использованием средства для перемешивании и после окончании перемешивании введение в расплав кальции, отличие состоит в том, что при расплавлении магнии и цинка в тигле плавильной печи в качестве защитной газовой среды используют технический аргон, перемешивание осуществляют с помощью средства для перемешивания, которое приводят во вращение со скоростью 400-600 об/мин и которому обеспечивают колебания вдоль оси с частотой 12-14 Гц и амплитудой 0,5-0,8 мм, а введение в расплав кальция осуществляют колокольчиком, который приводят во вращение со скоростью 700-900 об/мин и которому придают колебания в осевом направлении с частотой 12-14 Гц и амплитудой 0,7-0,9 мм.

Заявляемый способ получения магниевых сплавов системы магний-цинк-кальций осуществляется в устройстве, которое содержит тигель плавильной печи, снабженный средством для дозированной подачи защитной газовой среды в виде стальной кольцеобразной трубы с отверстиями, а также средство для перемешивания и отличается тем, что кольцеобразная стальная труба с отверстиями жестко скреплена с верхней частью тигля, выступающей над нагревательной печью, по всему периметру трубы за исключением разрыва для разлива сплава, причем отверстия в трубе выполнены во встречных направлениях под углом 45 градусов относительно поверхности расплава.

Технический результат изобретения обусловлен следующими факторами:

1. Компоненты сплавов системы магний-цинк-кальций имеют разные удельные веса (1,73, 7,13 и 1,5 г/см3 соответственно), поэтому для их равномерного распределения установлен порядок очередности ввода и замешивания в расплав, а именно: 1-й по порядку магний, 2-й по порядку цинк, 3-й по порядку кальций. Такой порядок позволяет сначала обеспечить равномерное распределение цинка в магниевой расплавленной основе, а затем ввести в расплав кальций в качестве модифицирующей добавки, делающей сплав более мелкозернистым. Количество кальция составляет порядка 0,5% от массы расплава. Кальций вводится на заключительном этапе плавки с тем, чтобы избежать неконтролируемого угара ввиду высокой окислительной активности.

2. Использование в качестве защитной газовой среды аргона исключает образование примесей и пленок нежелательных соединений, имеющих место при использовании газовых сред с хлором и углеродом. Дополнительное и важное преимущество состоит в улучшении экологической обстановки в цехе.

3. Равномерное распределение компонентов сплава обусловлено относительно большой скоростью вращения средства для перемешивания - порядка 400-600 об/мин, вызывающей турбулентность. Кроме того, относительно высокая скорость вращения обеспечивает барботаж металла, который происходит за счет образующейся при вращении перемешивающего устройства воронки, в которую затягивается аргон из атмосферы над расплавленным металлом и равномерно распределяется по объему тигля. Благодаря этому исключаются обычные процедуры рафинирования и модификации сплава, связанные с накоплением примесей Для целей изобретения оптимально подходит устройство, обеспечивающее наиболее быстрое перемешивание расплава [патент RU №2625471, МПК B01F 7/18, B01F 7/26, опубл. 14.07.2017]. Рабочий орган данного устройства представлен перфорированными дисками, расположенными на общей оси и снабженными установленными на их периферии встречно ориентированными штифтами.

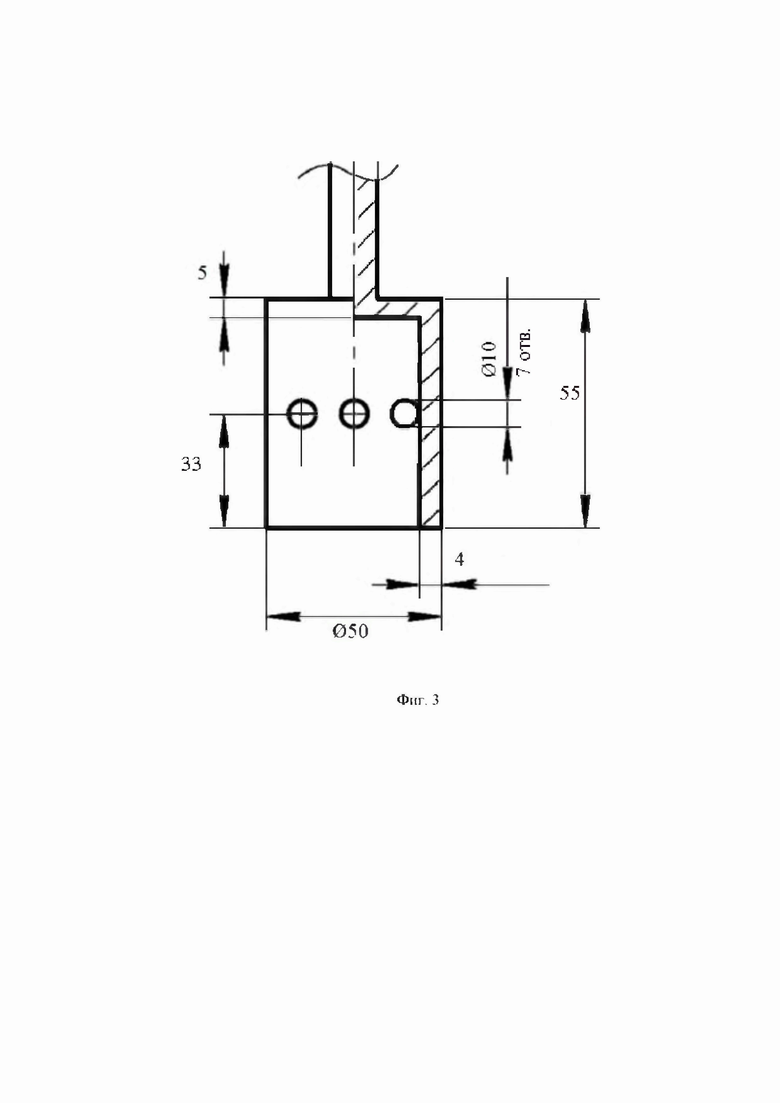

4. Использование колокольчика является типичным техническим приемом для введения легирующих добавок при получении литьевых сплавов. Сведения о применении колокольчика в литьевом производстве имеются, например, в источнике [Колокольчик [Электронный ресурс] URL: http://delta-grup.ru/bibliot/31/290.htm (дата обращения 06.06.2022)]. Колокольчик, представляет собой полый цилиндр с отверстиями по окружности и с заглушенной одной стороной. К заглушке крепится держатель. В связи с малым удельным весом кальция, составляющим 1,5 г/см3, для предотвращения его всплывания и продолжительного контакта с атмосферой предложена специальная процедура его замешивания. Она состоит в том, что колокольчик приводят во вращательное движение с угловой скоростью 700÷900 об/мин при одновременной вибрации в осевом направлении с частотой 12÷44 Гц и амплитудой 0,7÷0,9 мм. Скорость вращения, частота и амплитуда вибрации подобраны экспериментально.

5. Особенность средства подачи защитной газовой среды, а именно герметичное соединение тигля с кольцевой трубой, снабженной отверстиями, позволяет создать более надежный защитный газовый купол из аргона над поверхностью расплава. В кольце имеется только единственный разрыв для слива расплавленного металла. Струи аргона, исходящие из отверстий в указанной конфигурации, обтекают поверхность расплава, создавая непрерывный поток, отсекающий воздух.

6. Выполнение отверстий в нижней части трубы под углом 45 градусов обусловлено тем, что нижняя часть герметично соединена с кромкой тигля. Таким образом, выполнение отверстий непосредственно снизу невозможно. Вследствие этого выбрано расположение отверстий под углом по сходящимся направлениям. Как правило, отверстия выполняют диаметром 3 мм, располагая их на расстоянии 15 мм друг от друга. При сливе струя расплавленного металла также защищается аргоном, т.к. литниковая чаша кокиля попадает в область перекрытия газовым куполом, что позволяет ограничить контакт струи с воздухом.

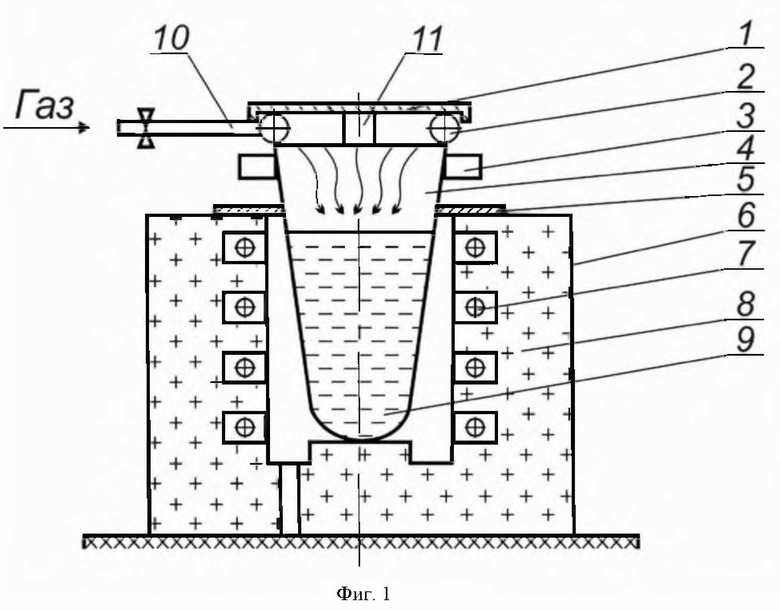

Изобретение поясняется иллюстрациями фиг. 1-5.

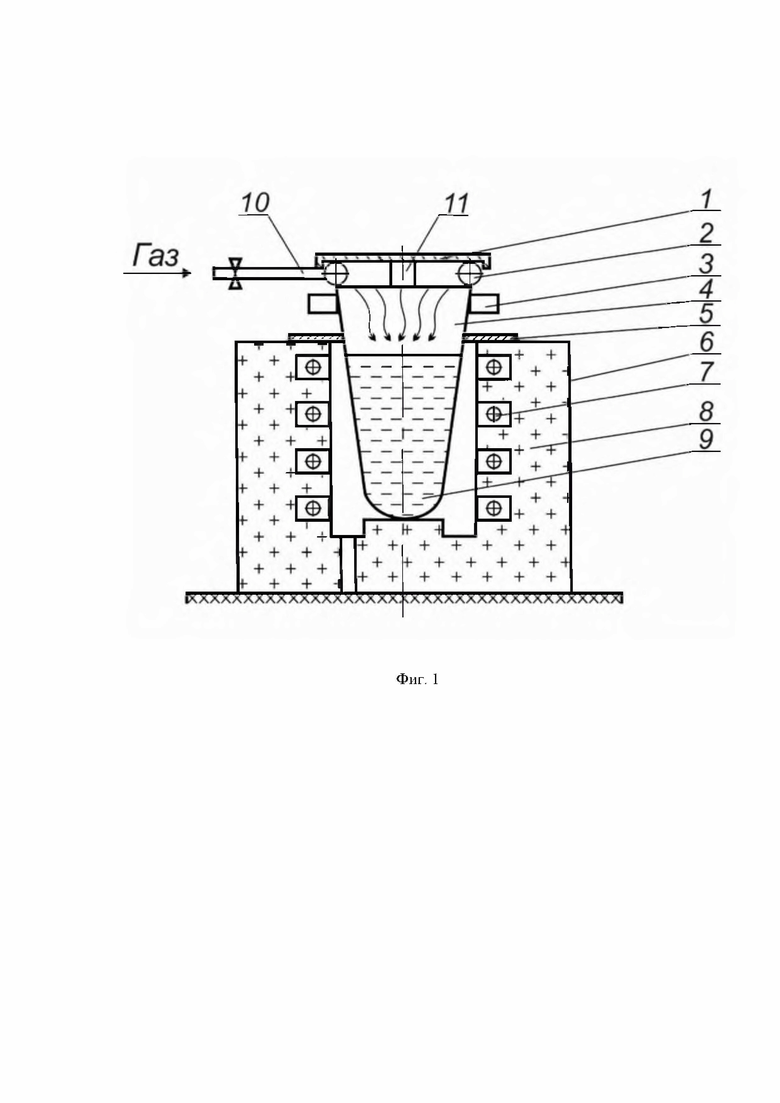

На фиг. 1 представлен общий вид устройства для получения отливок из магниевых сплавов системы магний-цинк-кальций. Цифрами обозначены: 1 - крышка тигля; 2 - перфорированная труба для подачи аргона; 3 - патрубки для установки ручек для разлива сплава; 4 - стальной тигель; 5 - крышка нагревательной печи; 6 - нагревательная печь; 7 - нагреватели; 8 - огнеупорная изоляция печи; 9 - расплавленный металл; 10 - труба для подачи аргона; 11 - зазор в перфорированной трубе для разлива сплава. Чтобы не загромождать рисунок, средство для перемешивания на фиг. 1 не изображается.

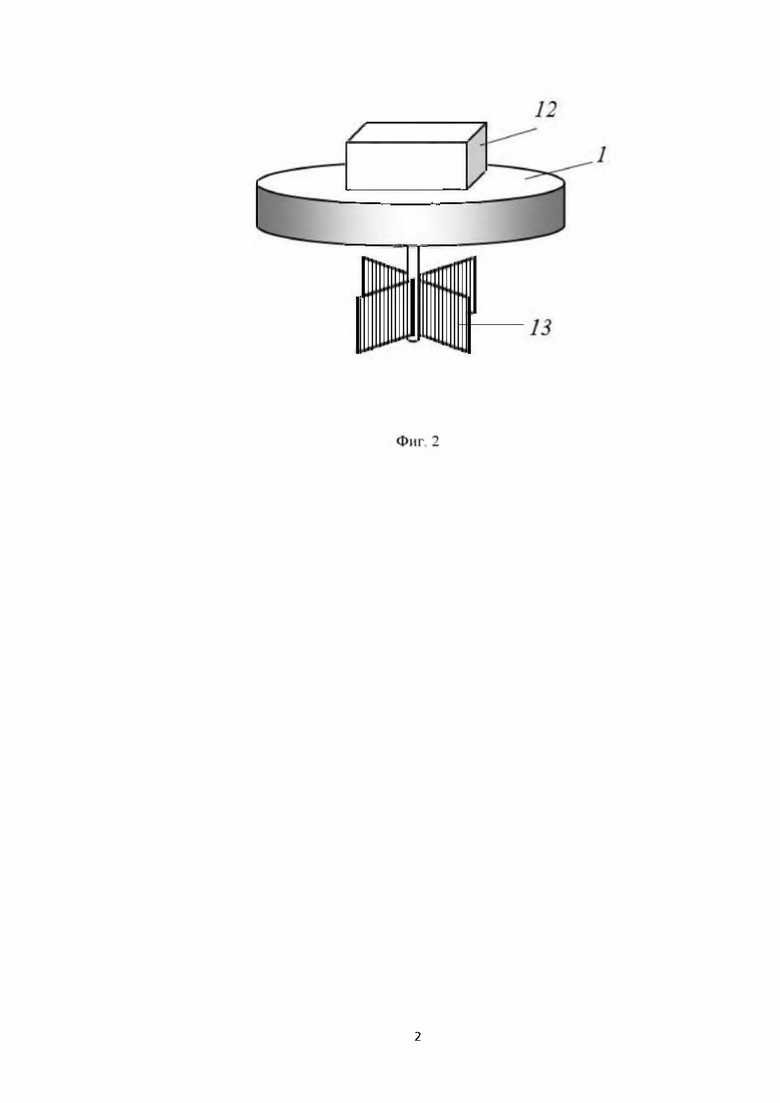

На фиг. 2 отдельно представлен вид крышки 1 с установленным на ней средством для перемешивания, состоящим из привода 12 и рабочего органа 13.

На фиг. 3 представлен типичный вид колокольчика.

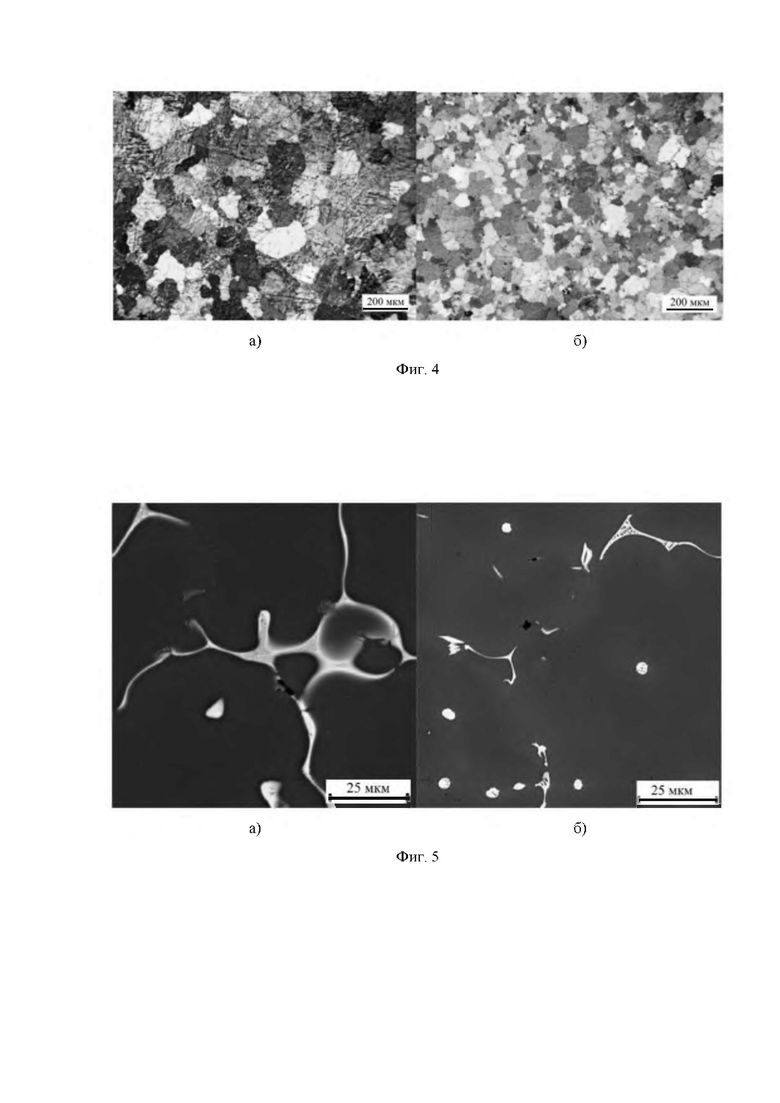

На фиг. 4 представлены микрофотографии сплава, полученного по известному способу (а) и по предлагаемому способу (б).

На фиг. 5 представлены РЭМ изображения сплава, полученного по известному способу (а) и по предлагаемому способу (б).

Суть предлагаемых способа и устройства для получения магниевых сплавов системы магний-цинк-кальций состоит в следующем.

Выемной стальной тигель 5 вместе со средством подачи защитного газа вставляется в разогретую до 850-900°С печь 6. В зависимости от объема тигля, предварительно в него загружается магний в соответствии с расчетом количества шихты и затем подается защитный газ через средство подачи газа. Средство дозированной подачи защитной газовой среды представлено кольцевой трубой 2, как правило, стальной, жестко скрепленной с верхней частью тигля, выступающей над нагревательной печью, и снабженной отверстиями, выполненными во встречных направлениях под углом 45 градусов относительно поверхности расплава.

В качестве защитного газа используют технический аргон. Дополнительные реакционно-способные газы не требуются.

После расплавления магния в тигель вводится цинк. После расплавления цинка расплав перемешивается в течение 2-5 минут (в зависимости от объема расплава) с помощью средства для перемешивания, известного по патенту [патент RU №2625471, МПК B01F 7/18, B01F 7/26, опубл. 14.07.2017] или любого аналогичного, приводимого во вращение с относительно большой (то есть, создающей турбулентность в массе жидкого металла) скоростью. Кроме вращательного движения перемешивающему устройству придают предусмотренные конструкцией колебания вдоль оси с амплитудой 0,5÷0,8 мм и частотой 12÷14 Гц. После расплавления и перемешивания цинка в расплав вводится кальций в форме гранул. Ввиду относительно малого вводимого объема, а также малого удельного веса кальция для этого предусмотрено отдельное устройство в виде колокольчика, позволяющего быстро и равномерно ввести кальций в объем расплава благодаря сочетанию вращения и осевых колебаний. Количество кальция составляет порядка 0,5% от массы расплава. Кальций вводят на заключительном этапе плавки с тем, чтобы избежать неконтролируемого угара ввиду высокой окислительной активности.

Расплав еще раз перемешивают. Рафинирование и модифицирование не производят, т.к. при замешивании компонентов шихты средством для перемешивания образуется воронка, в которую затягивается аргон и равномерно распределяется но объему тигля, производя барботаж расплава.

Полученный расплав разливают в кокиль. Для этого предпочтительно использовать метод [патент RU №2720331, МПК B22D 15/00, опубл. 28.04.2020], обеспечивающий более равномерную структуру получаемого материала. Указанный метод характеризуется применением низкочастотной вибрации кокиля в процессе разлива с частотой 50-80 Гц и амплитудой 0,5 мм и позволяет получать высококачественные отливки магниевых сплавов для деформации (прокат, волочение, экструзия) и изготовления медицинских изделий.

Металлографический анализ образцов сплава, полученных по известному способу и по предлагаемому способу, показал равномерное распределение зерен по размеру и снижение среднего размера с 270 (фиг. 4, а) до 180 мкм (фиг. 4, б). РЭМ изображения микроструктуры показали, что кальций и цинк более равномерно распределены в магниевой матрице по границам зерен (фиг. 5, б) без выраженных скоплений, наблюдаемых в сплаве, получаемом по известному способу (фиг. 5, а). Благодаря более мелкозернистой структуре и более равномерному распределению компонентов получаемый сплав меньше подвержен локальным напряжениям при деформациях, что положительно влияет на его механическую прочность и стойкость к коррозии. Твердость полученного сплава по Бринеллю увеличивается с 34 до 45 единиц, предел текучести при сжатии с 52 до 66 МП а, предел прочности при сжатии с 204 до 294 МПа, максимальная деформация до разрушения с 16 до 22%. Приведенные характеристики позволяют считать получаемый по предлагаемому способу сплав более приемлемым для применения в медицинской имплантологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСФЛЮСОВОЙ ПЛАВКИ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2701248C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| Устройство для рафинирования жидкого магниевого сплава продувкой | 2020 |

|

RU2745049C1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВЫХ СПЛАВОВ В ИНДУКЦИОННОЙ ПЕЧИ | 1990 |

|

RU1750251C |

| Магниевый сплав и способ получения заготовок для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине | 2022 |

|

RU2793655C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВО-КАЛЬЦИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035520C1 |

| Способ приготовления и подачи защитной газовой смеси для плавки магниевых сплавов | 2021 |

|

RU2763844C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ДЕФОРМИРУЕМЫХ МАГНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2479376C1 |

| Способ получения магниевого сплава | 2022 |

|

RU2788888C1 |

Изобретение относится к металлургии, в частности к способам получения магниевых сплавов системы магний–цинк–кальций с повышенными прочностными и коррозионно-стойкими свойствами. Способ получения магниевых сплавов системы магний-цинк-кальций включает последовательное расплавление магния и цинка в тигле плавильной печи в присутствии защитной газовой среды с использованием средства для перемешивания и после окончания перемешивания введение в расплав кальция. При расплавлении магния и цинка в тигле плавильной печи в качестве защитной газовой среды используют технический аргон, перемешивание осуществляют с помощью средства для перемешивания, которое приводят во вращение со скоростью 400-600 об/мин и которому обеспечивают колебания вдоль оси с частотой 12-14 Гц и амплитудой 0,5-0,8 мм, а введение в расплав кальция осуществляют колокольчиком, который приводят во вращение со скоростью 700-900 об/мин и которому придают колебания в осевом направлении с частотой 12-14 Гц и амплитудой 0,7-0,9 мм. Устройство для получения магниевых сплавов содержит тигель плавильной печи, снабженный средством для дозированной подачи защитной газовой среды в виде стальной кольцеобразной трубы с отверстиями, а также средством для перемешивания. Кольцеобразная стальная труба с отверстиями жестко скреплена с верхней частью тигля, выступающей над нагревательной печью, по всему периметру трубы за исключением разрыва для разлива сплава, причем отверстия в трубе выполнены во встречных направлениях под углом 45° относительно поверхности расплава. Обеспечивается получение механических свойств сплава и коррозионной стойкости. 2 н.п. ф-лы, 5 ил.

1. Способ получения магниевых сплавов системы магний-цинк-кальций, включающий последовательное расплавление магния и цинка в тигле плавильной печи в присутствии защитной газовой среды с использованием средства для перемешивания и после окончания перемешивания введение в расплав кальция, отличающийся тем, что при расплавлении магния и цинка в тигле плавильной печи в качестве защитной газовой среды используют технический аргон, перемешивание осуществляют с помощью средства для перемешивания, которое приводят во вращение со скоростью 400-600 об/мин и которому обеспечивают колебания вдоль оси с частотой 12-14 Гц и амплитудой 0,5-0,8 мм, а введение в расплав кальция осуществляют колокольчиком, который приводят во вращение со скоростью 700-900 об/мин и которому придают колебания в осевом направлении с частотой 12-14 Гц и амплитудой 0,7-0,9 мм.

2. Устройство для получения магниевых сплавов системы магний-цинк-кальций способом по п. 1, содержащее тигель плавильной печи, снабженный средством для дозированной подачи защитной газовой среды в виде стальной кольцеобразной трубы с отверстиями, а также средством для перемешивания, отличающееся тем, что кольцеобразная стальная труба с отверстиями жестко скреплена с верхней частью тигля, выступающей над нагревательной печью, по всему периметру трубы за исключением разрыва для разлива сплава, причем отверстия в трубе выполнены во встречных направлениях под углом 45° относительно поверхности расплава.

| СПОСОБ БЕСФЛЮСОВОЙ ПЛАВКИ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2701248C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ЖИДКОСТЕЙ И ПОРОШКОВ С ЖИДКОСТЬЮ | 2016 |

|

RU2625471C1 |

| СПЛАВ НА МАГНИЕВОЙ ОСНОВЕ С ПОВЫШЕННОЙ ТЕКУЧЕСТЬЮ И УСТОЙЧИВОСТЬЮ К ГОРЯЧИМ НАДРЫВАМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2564370C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ | 2002 |

|

RU2220221C2 |

| CN 110106412 B, 22.05.2020 | |||

| CN 112143951 A, 29.12.2020. | |||

Авторы

Даты

2023-06-23—Публикация

2022-07-12—Подача