Область техники

Заявляемое изобретение относится к устройствам, предназначенным для обогащения полезных ископаемых, и может быть использовано для разделения твердых частиц по плотности. В качестве примера заявляемое изобретение может быть использовано для переработки золотосодержащих руд и тонкодисперсных песков, а также медно-никелевых руд, не поддающихся магнитной сепарации.

Уровень техники

Известно техническое решение, раскрытое в патенте на изобретение RU 2579160 C1 (МПК B03B 5/32, H02K 33/00, B04B 7/08, B04B 9/10; опубликовано 10.04.2016) «Центробежный концентратор», которое представляет собой центробежный концентратор периодического действия. Известное устройство содержит конусообразную концентрационную чашу. Каркас концентрационной чаши выполнен монолитным и состоит из основания и боковой стенки. Боковая стенка каркаса содержит ряд металлических кольцевых ребер каркаса. Рабочая поверхность концентрационной чаши образована внутренней поверхностью концентрационной чаши и содержит ряд кольцевых выступов, образованных кольцевыми ребрами каркаса, и кольцевых полостей, расположенными между ними.

Известное устройство имеет ряд недостатков, а именно, тот факт, что каркас концентрационной чаши выполнен монолитным, что исключает возможность замены верхней и нижней части концентрационной чаши независимо друг от друга. Кроме того, в конструкции рабочей поверхности каркаса концентрационной чаши и центробежного концентратора в целом, отсутствуют износостойкие элементы, такие как вставки из износостойкого материала, что существенно уменьшает срок службы концентрационной чаши. Также рабочая поверхность концентрационной чаши выполнена из неэластичного материала, что существенно уменьшает срок службы концентрационной чаши известного устройства.

Известно техническое решение, раскрытое в заявке на патент на изобретение WO 2019144179 A1 (МПК B04B 15/06, B04B 7/08, B04B 7/14; опубликовано 01.08.2019) «Чаша для центробежного концентратора периодического действия», которое представляет собой концентрационную чашу центробежного концентратора. Известная концентрационная чаша состоит из вертикальных сегментов полых внутри, каждый из которых состоит из двух вертикальных частей. В конструкции сегментов с внутренней стороны выполнены кольцевые выступы и кольцевые полости, расположенные между кольцевыми выступами. В кольцевых полостях выполнены форсунки для впрыска ожижающей жидкости. На поверхности, по крайней мере, одного кольцевого выступа закреплена, по крайней мере, одна вставка из износостойкого материала. В качестве одного из возможных вариантов реализации известной концентрационной чаши, вставки из износостойкого материала могут быть расположены внутри кольцевых выступов вертикальных сегментов концентрационной чаши.

Известное изобретение имеет ряд существенных недостатков, а именно, отсутствие у известного концентрационной чаши жесткого каркаса с боковой стенкой, содержащей кольцевые металлические ребра. Кроме того, вставки из износостойкого материала закреплены на поверхности кольцевых выступов сегмента, то есть на рабочей поверхности из эластичного материала что повышает риск отделения вставки от рабочей поверхности в процессе эксплуатации заявляемого изобретения вследствие абразивного износа рабочей поверхности. В случае если вставки из износостойкого материала расположены внутри кольцевых выступов сегмента, недостатком является отсутствие крепления основания вставки к жесткому каркасу, а именно, к кольцевому металлическому ребру каркаса. Соответственно, данный тип конструкции не обеспечивает надежное крепление вставок из износостойкого материала, а значит, не обеспечивает увеличения срока службы известного изобретения.

В качестве ближайшего аналога для концентрационной чаши центробежного концентратора выбрано известное техническое решение, раскрытое в патенте на изобретение US 7144360 B2 (МПК B04B 11/04; опубликовано 05.12.2006) «Центробежный сепаратор со вставным элементом полосчатой формы, установленным в чаше», которое представляет собой центробежный концентратор периодического действия. Известное устройство содержит конусообразную концентрационную чашу. Каркас концентрационной чаши выполнен модульным и содержит основание и боковую стенку, верхняя часть которой выполнена съемной. При этом боковая стенка каркаса концентрационной чаши, в свою очередь, содержит металлические кольцевые ребра, образующие кольцевые выступы на рабочей поверхности концентрационной чаши, и, кольцевые полости для сбора продуктов гравитационного разделения смеси. Кольцевые металлические ребра каркаса прикреплены к модульной боковой стенке каркаса концентрационной чаши с помощью крепежных элементов, образующих внутреннюю опорную конструкцию. Кольцевые металлические ребра, в свою очередь, покрыты эластичным материалом, образующим рабочую поверхность, выполненную с возможностью замены. К кольцевым выступам на рабочей поверхности, образованным кольцевыми металлическими ребрами каркаса, снаружи прикреплены вставки из износостойкого материала. Кольцевые полости, расположенные между кольцевыми выступами, образованными кольцевыми ребрами каркаса на рабочей поверхности концентрационной чаши, снабжены форсунками для впрыска ожижающей жидкости.

Также вставки из износостойкого материала в рамках реализации известного изобретения могут быть закреплены между кольцевыми ребрами каркаса в кольцевых полостях.

Известное устройство работает следующим образом. Внутрь конусообразной концентрационной чаши с помощью устройства подачи исходного материала подают смесь. После этого обеспечивают вращение концентрационной чаши. Затем по форсункам подают ожижающую жидкость, а компоненты смеси, обладающие большей плотностью, собираются в кольцевых полостях рабочей поверхности, после чего их выводят с помощью устройства разгрузки концентрата. Также с помощью устройства отвода хвостов выводят легкие фракции, полученные в результате процесса гравитационной сепарации.

Известное техническое решение имеет ряд существенных недостатков, которые заключаются в том, что вставки из износостойкого материала размещены поверх рабочей поверхности концентрационной чаши и закреплены на ней с помощью клея. Это существенно снижает срок службы концентрационной чаши, поскольку отсутствует надежное крепление вставок из износостойкого материала. Соответственно, в процессе эксплуатации происходит разрушение рабочей поверхности в области контакта со вставками из износостойкого материала и их последующее отделение от рабочей поверхности концентрационной чаши.

В случае если вставки из износостойкого материала закреплены между кольцевыми ребрами каркаса в кольцевых полостях, то вставки из износостойкого материала предназначены для предотвращения абразивного износа кольцевых полостей в процессе эксплуатации известного устройства, а не кольцевых выступов на рабочей поверхности. В свою очередь, такая особенность не позволяет продлить срок службы известной концентрационной чаши, поскольку максимальному износу в процессе эксплуатации подвержены именно кольцевые выступы рабочей поверхности.

Известно техническое решение, раскрытое в патенте на изобретение RU 2529350 C1 (МПК B03B 5/32; опубликовано 27.09.2014) «Центробежно-сегрегационный концентратор», которое представляет собой центробежный концентратор периодического действия. Известное устройство содержит концентрационную чашу, приводимую в действие двигателем. Верхняя часть концентрационной чаши выполнена цилиндрической, а нижняя часть – конической. Каркас концентрационной чаши выполнен монолитным. Боковая стенка каркаса верхней части концентрационной чаши содержит ряд кольцевых ребер каркаса. Рабочая поверхность концентрационной чаши расположена со стороны свободного объема внутри концентрационной чаши и содержит ряд кольцевых выступов, образованных кольцевыми ребрами каркаса и снабженных форсунками для впрыска ожижающей жидкости, и кольцевых полостей, расположенных между кольцевыми выступами. Также известное устройство содержит устройство для разрыхления материала, установленное в нижней конической части концентрационной чаши, устройство подачи исходного материала, устройство подачи жидкости, подключенное к форсункам, устройство отвода хвостов и устройство разгрузки концентрата.

Известное устройство имеет ряд недостатков, а именно, тот факт, что каркас концентрационной чаши выполнен монолитным, что исключает возможность замены верхней и нижней части концентрационной чаши независимо друг от друга. Кроме того, в конструкции рабочей поверхности каркаса концентрационной чаши и центробежного концентратора в целом, отсутствуют износостойкие элементы, такие как вставки из износостойкого материала, что существенно уменьшает срок службы концентрационной чаши. Также рабочая поверхность концентрационной чаши выполнена из неэластичного материала, что существенно уменьшает срок службы концентрационной чаши известного устройства.

Известно техническое решение, раскрытое в патенте на изобретение RU 2579160 C1 (МПК B03B 5/32, H02K 33/00, B04B /08, B04B 9/10; опубликовано 10.04.2016) «Центробежный концентратор», которое представляет собой центробежный концентратор периодического действия. Известное устройство содержит конусообразную концентрационную чашу, приводимую в действие двигателем. Каркас концентрационной чаши выполнен монолитным и состоит из основания и боковой стенки. Боковая стенка каркаса содержит ряд металлических кольцевых ребер каркаса. Рабочая поверхность концентрационной чаши расположена со стороны свободного объема внутри концентрационной чаши и содержит ряд кольцевых выступов, образованных кольцевыми металлическими ребрами каркаса, и кольцевых полостей, расположенных между ними и снабженных форсунками для впрыска ожижающей жидкости. Также известное устройство содержит устройство подачи исходного материала, устройство подачи жидкости, подключенное к форсункам, устройство отвода хвостов и устройство разгрузки концентрата. Кроме того, известное устройство снабжено магнитом, что помимо гравитационного разделения смеси позволяет осуществлять процесс магнитной сепарации.

Известное устройство имеет ряд недостатков, а именно, тот факт, что каркас концентрационной чаши выполнен монолитным, что исключает возможность замены верхней и нижней части концентрационной чаши независимо друг от друга. Кроме того, в конструкции рабочей поверхности каркаса концентрационной чаши и центробежного концентратора в целом, отсутствуют износостойкие элементы, такие как вставки из износостойкого материала, что существенно уменьшает срок службы концентрационной чаши. Также рабочая поверхность концентрационной чаши выполнена из неэластичного материала, что существенно уменьшает срок службы концентрационной чаши известного устройства.

В качестве ближайшего аналога для центробежного концентратора с модульной концентрационной чашей выбрано известное техническое решение, раскрытое в патенте на изобретение US 7144360 B2 (МПК B04B 11/04; опубликовано 05.12.2006) «Центробежный сепаратор со вставным элементом полосчатой формы, установленным в чаше», которое представляет собой центробежный концентратор периодического действия. Известное устройство содержит конусообразную концентрационную чашу, приводимую в действие двигателем, а также устройство подачи исходного материала и устройство сбора полученного материала. Каркас концентрационной чаши выполнен модульным и содержит основание и боковую стенку, верхняя часть которой выполнена съемной. При этом боковая стенка каркаса концентрационной чаши, в свою очередь, содержит металлические кольцевые ребра каркаса, образующие кольцевые выступы на рабочей поверхности концентрационной чаши, и, кольцевые полости для сбора продуктов гравитационного разделения смеси. Кольцевые ребра каркаса прикреплены к модульному каркасу боковой стенки концентрационной чаши с помощью крепежных элементов, образующих внешний каркас по отношению к кольцевым ребрам каркаса. Кольцевые ребра каркаса, в свою очередь, покрыты эластичным материалом, образующим рабочую поверхность. К кольцевым выступам на рабочей поверхности, образованным кольцевыми ребрами каркаса, снаружи прикреплены вставки из износостойкого материала. Кольцевые полости, расположенные между кольцевыми выступами, образованными кольцевыми ребрами каркаса на рабочей поверхности концентрационной чаши, снабжены форсунками для впрыска ожижающей жидкости.

Известное устройство работает следующим образом. Внутрь конусообразной концентрационной чаши с помощью устройства подачи исходного материала подают смесь. После этого включают двигатель, вращающий концентрационную чашу. Затем по форсункам подают ожижающую жидкость, а компоненты смеси, обладающие большей плотностью, собираются в кольцевых полостях рабочей поверхности, после чего выводят с помощью устройства разгрузки концентрата. Также с помощью устройства отвода хвостов выводят легкие фракции, полученные в результате процесса гравитационной сепарации.

Известное техническое решение имеет ряд существенных недостатков, которые заключаются в том, что вставки из износостойкого материала размещены поверх рабочей поверхности концентрационной чаши и закреплены на ней с помощью клея. Это существенно снижает срок службы концентрационной чаши, поскольку отсутствует надежное крепление вставок из износостойкого материала. Соответственно, в процессе эксплуатации происходит разрушение рабочей поверхности в области контакта со вставками из износостойкого материала, и их последующее отделение от рабочей поверхности концентрационной чаши. Также в конструкции известного устройства только верхняя часть концентрационной чаши выполнена с возможностью замены, в то время как нижняя часть концентрационной чаши остается зафиксированной, что, в свою очередь, существенно сказывается на удобстве использования известного центробежного концентратора и уменьшает его срок службы.

В отношении способа изготовления концентрационной чаши центробежного концентратора известно техническое решение, раскрытое в патенте на изобретение JP 2704523 B2 (МПК B04B 3/00, B04B 3/04, B04B 7/16; опубликовано 26.01.1998) «Центробежный сепаратор». В известном устройстве концентрационную чашу изготавливают следующим образом. Сначала собирают каркас конусообразной концентрационной чаши путем прикрепления к основанию боковой стенки, выполненной из никеля. Боковую стенку также снабжают форсунками для впрыска ожидающей жидкости. Далее боковую стенку покрывают слоем TiN толщиной от 0.1 мкм до 10 мкм, тем самым создавая покрытие из износостойкого материала, после чего закрепляют кольцевые рифли на внутренней поверхности боковой стенки.

Известный способ изготовления концентрационной чаши центробежного концентратора имеет существенный недостаток, который заключается в том, что описанный способ не позволяет создать концентрационную чашу, рабочая поверхность и кольцевые рифли которой были защищены износостойким материалом, обеспечивая длительный срок службы получаемой концентрационной чаши.

Известно техническое решение, раскрытое в заявке на патент на изобретение WO 2019144179 A1 (МПК B04B 15/06, B04B 7/08, B04B 7/14; опубликовано 01.08.2019) «Чаша для центробежного концентратора периодического действия». В известном изобретении раскрыт способ изготовления концентрационной чаши центробежного концентратора. Сначала изготавливают полые внутри вертикальные сегменты, состоящие из двух вертикальных частей. С внутренней стороны вертикальных сегментов выполняют кольцевые выступы и кольцевые полости, расположенные между кольцевыми выступами. После чего кольцевые полости выполняют форсунки для впрыска ожижающей жидкости. Далее на поверхности, по крайней мере, одного кольцевого выступа закрепляют, по крайней мере, одну вставку из износостойкого материала. В качестве одного из возможных вариантов реализации способа изготовления известной концентрационной чаши вставки из износостойкого материала, могут располагать внутри кольцевых выступов вертикальных сегментов концентрационной чаши. После этого вертикальные сегменты соединяют между собой с получением концентрационной чаши.

Известный способ изготовления концентрационной чаши имеет ряд существенных недостатков, а именно, отсутствие у концентрационной чаши, полученной согласно данному способу изготовления, жесткого каркаса с боковой стенкой, содержащей кольцевые металлические ребра. Кроме того, в рамках известного способа изготовления вставки из износостойкого материала закрепляют на поверхности кольцевых выступов сегмента, то есть на рабочей поверхности из эластичного материала, что повышает риск отделения вставки от рабочей поверхности в процессе эксплуатации полученной концентрационной чаши вследствие абразивного износа рабочей поверхности. В случае если вставки из износостойкого материала располагают внутри кольцевых выступов сегмента, недостатком является отсутствие крепления основания вставки к жесткому каркасу, а именно, к кольцевому металлическому ребру каркаса. Соответственно, данный тип конструкции концентрационной чаши. Полученной согласно известному способу изготовления, не обеспечивает надежное крепление вставок из износостойкого материала, а значит, не обеспечивает изготовление концентрационной чаши, обладающей продолжительным сроком службы.

В качестве ближайшего аналога в отношении способа изготовления концентрационной чаши центробежного концентратора выбрано известное техническое решение, раскрытое в патенте на изобретение US 7144360 B2 (МПК B04B 11/04; опубликовано 05.12.2006) «Центробежный сепаратор со вставным элементом полосчатой формы, установленным в чаше». В известном изобретении раскрыт способ изготовления концентрационной чаши центробежного концентратора, в котором сначала монтируют боковую стенку, снабженную съемной верхней частью, и нижнюю часть концентрационной чаши, затем на боковую стенку монтируют кольцевые металлические ребра каркаса и закрепляют их с помощью крепежных элементов. В качестве одного из вариантов выполнения на боковую стенку сначала монтируют крепежные элементы в местах размещения кольцевых металлических ребер каркаса, а затем, на крепежных элементах размещают кольцевые металлические ребра каркаса. После этого, на поверхность кольцевых металлических ребер каркаса наносят эластичный материал, с образованием рабочей поверхности. Затем кольцевые полости, расположенные между кольцевыми металлическими ребрами каркаса, снабжают форсунками для впрыска ожижающей жидкости. После этого к кольцевым выступам на рабочей поверхности, образованным кольцевыми металлическими ребрами каркаса, с помощью клея прикрепляют поверх рабочей поверхности вставки из износостойкого материала.

Также вставки из износостойкого материала в рамках реализации известного изобретения могут закреплять между кольцевыми ребрами каркаса в кольцевых полостях.

В случае если вставки из износостойкого материала закрепляют между кольцевыми ребрами каркаса в кольцевых полостях, то вставки из износостойкого материала предназначены для предотвращения абразивного износа кольцевых полостей в процессе эксплуатации известного устройства, а не кольцевых выступов на рабочей поверхности. В свою очередь, такая особенность не позволяет продлить срок службы известной концентрационной чаши, поскольку максимальному износу в процессе эксплуатации подвержены именно кольцевые выступы рабочей поверхности.

Известный способ изготовления концентрационной чаши центробежного концентратора имеет существенный недостаток, связанный с тем, что монтаж вставок из износостойкого материала проводят поверх рабочей поверхности. Таким образом, в процессе эксплуатации происходит износ эластичного материала рабочей поверхности под вставками и отсоединение вставок от нее. Кроме того, только верхняя часть концентрационной чаши, полученной согласно известному способу, будет выполнена с возможностью независимой замены, в то время как нижняя часть остается жестко закрепленной.

Задачей заявляемого изобретения является создание устройства для гравитационной сепарации руд с продолжительным сроком службы, ремонтопригодным и удобным в эксплуатации, а также разработка способа его изготовления.

Техническим результатом заявляемого изобретения в отношении элементов устройства, устройства в целом и способа является увеличение продолжительности срока службы центробежного концентратора, надежность устройства и простота его изготовления.

Краткое описание изобретения

Заявленный технический результат в отношении элементов устройства достигается следующим.

Предложена модульная концентрационная чаша, состоящая из соединенных между собой верхней и нижней частей, а также прикрепленной к ним рабочей поверхности из эластичного материала. При этом верхняя часть чаши включает каркас с кольцевыми ребрами. Рабочая поверхность покрывает внутреннюю поверхность верхней части концентрационной чаши с образованием кольцевых выступов в области кольцевых ребер, и полостей между кольцевыми выступами. При этом, по крайней мере, на одном кольцевом ребре верхней части чаши закреплена, по крайней мере, одна вставка из износостойкого материала, которая дополнительно зафиксирована материалом рабочей поверхности.

Вставка из износостойкого материала может быть закреплена, по крайней мере, на одном кольцевом ребре, ближнем к границе верхней и нижней частей чаши. В свою очередь все кольцевые ребра могут быть снабжены вставками из износостойкого материала. В рамках реализации заявляемого изобретения вставка из износостойкого материала может быть выполнена цельной кольцевой формы в плане, либо . в виде набора элементов прямоугольной или сегментной формы в планеВ то же время, вставка из износостойкого материала может быть прикреплена к кольцевому ребру с помощью соединительного слоя.

Кольцевое ребро со вставкой из износостойкого материала может быть дополнительно снабжено обечайкой, а вставка из износостойкого материала может быть прикреплена к обечайке с помощью соединительного слоя.

Кроме того, вставка из износостойкого материала может быть выполнена выступающей из уровня рабочей поверхности.

В рамках реализации заявляемого изобретения вставка из износостойкого материала может быть зафиксирована материалом рабочей поверхности, по крайней мере, с двух сторон.

Верхняя часть и нижняя часть концентрационной чаши могут быть выполнены с возможностью независимой замены друг относительно друга.

Кольцевые полости заявляемой модульной концентрационной чаши могут быть снабжены форсунками.

В рамках реализации заявляемого изобретения угол наклона боковой стенки каркаса к горизонтальной поверхности и угол наклона рабочей поверхности к горизонтальной поверхности могут составлять от 15° до 90°.

В отношении заявляемого устройства в целом заявленный технический результат достигается следующим.

Предложен центробежный концентратор, включающий заявляемую модульную концентрационную чашу, расположенную в корпусе, окруженную рубашкой и снабженную валом, соединенным с приводом, устройство подачи жидкости, подключенное к форсункам через вал и рубашку, а также устройство подачи исходного материала, устройство отвода хвостов и устройство разгрузки концентрата.

В отношении заявляемого способа изготовления модульной концентрационной чаши заявленный технический результат достигается следующим.

Предложен способ изготовления модульной концентрационной чаши, заключающийся в том, что к каркасу верхней части концентрационной чаши прикрепляют кольцевые ребра, по крайней мере, одно кольцевое ребро снабжают вставкой из износостойкого материала, внутреннюю поверхность верхней части концентрационной чаши покрывают эластичным материалом с образованием рабочей поверхности, присоединяют нижнюю часть концентрационной чаши.

В отношении заявляемого способа изготовления модульной концентрационной чаши заявленный технический результат также достигается следующим.

Предложен способ изготовления модульной концентрационной чаши, заключающийся в том, что с внутренней поверхности изношенной верхней части модульной концентрационной чаши механически удаляют материал рабочей поверхности, после чего осуществляют химическое травление механически обработанной поверхности и восстанавливают поверхность кольцевых ребер. После этого, по крайней мере, одно кольцевое ребро снабжают вставкой из износостойкого материала и покрывают внутреннюю поверхность верхней части концентрационной чаши эластичным материалом с образованием рабочей поверхности, затем присоединяют нижнюю часть концентрационной чаши.

В рамках реализации данного варианта заявляемого способа химическое травление могут также применять к поверхности кольцевых ребер. Кроме того, в рамках реализации данного варианта заявляемого способа химическое травление могут также применять к поверхности боковой стенки.

Помимо этого, в рамках реализации данного варианта заявляемого способа перед снабжением кольцевого ребра вставкой из износостойкого материала могут восстанавливать также поверхность боковой стенки.

В рамках реализации любого из вариантов заявляемого способа в области кольцевых ребер в рабочей поверхности могут выполнять выступы, а между выступами могут выполнять кольцевые полости. При этом все кольцевые ребра могут снабжать вставками из износостойкого материала.

Вставку из износостойкого материала в рамках любого из вариантов реализации заявляемого способа могут закреплять, по крайней мере, на одном кольцевом ребре, ближнем к границе верхней и нижней частей концентрационной чаши.

При этом в рамках реализации любого из вариантов заявляемого способа, по крайней мере, одно кольцевое ребро могут дополнительно снабжать обечайкой, а вставку из износостойкого материала могут прикреплять к обечайке. Причем, по крайней мере, одну вставку из износостойкого материала могут прикреплять к кольцевому ребру или обечайке с помощью соединительного слоя, а кольцевые полости могут снабжать форсунками.

Предложенная модульная концентрационная чаша и центробежный концентратор, содержащий заявленную модульную концентрационную чашу, являются надежными и обладают продолжительным сроком службы, а способ их изготовления является простым, благодаря наличию вставок из износостойкого материала в конструкции заявляемой модульной концентрационной чаши. Фиксация вставок эластичным материалом рабочей поверхности верхней части концентрационной чаши, дополненный соединительным слоем и обечайкой также обеспечивает дополнительную надежность устройства и продолжительность срока службы концентрационной чаши.

Описание чертежей

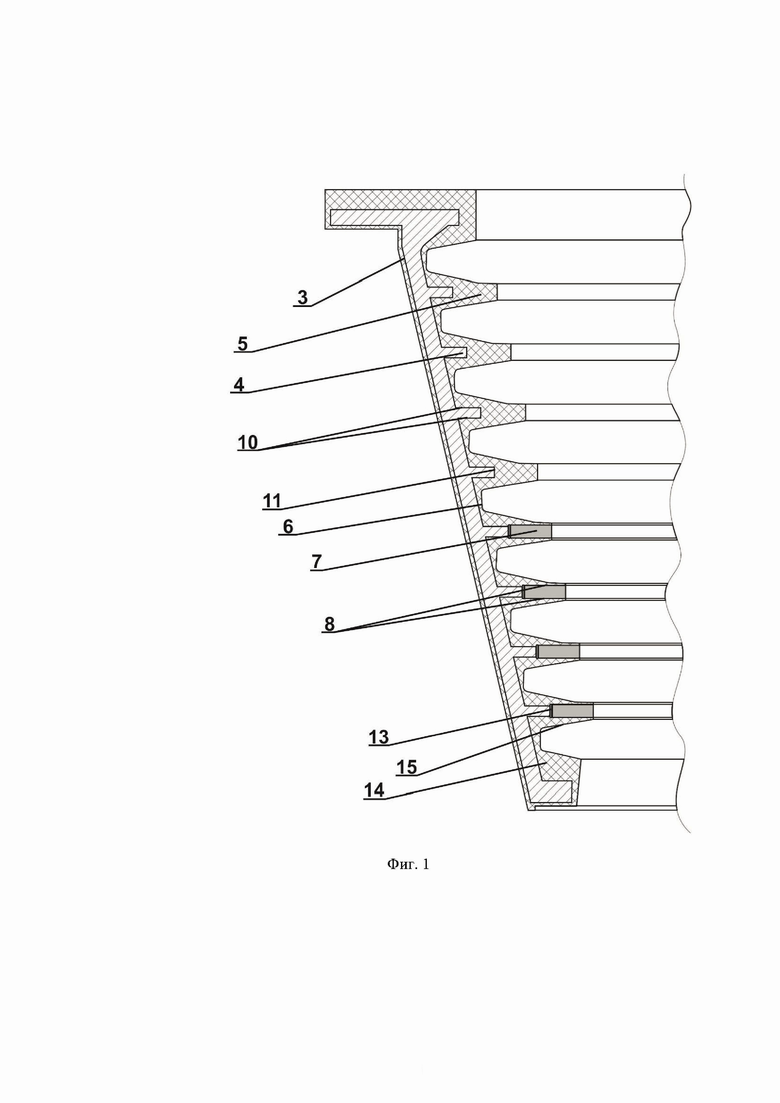

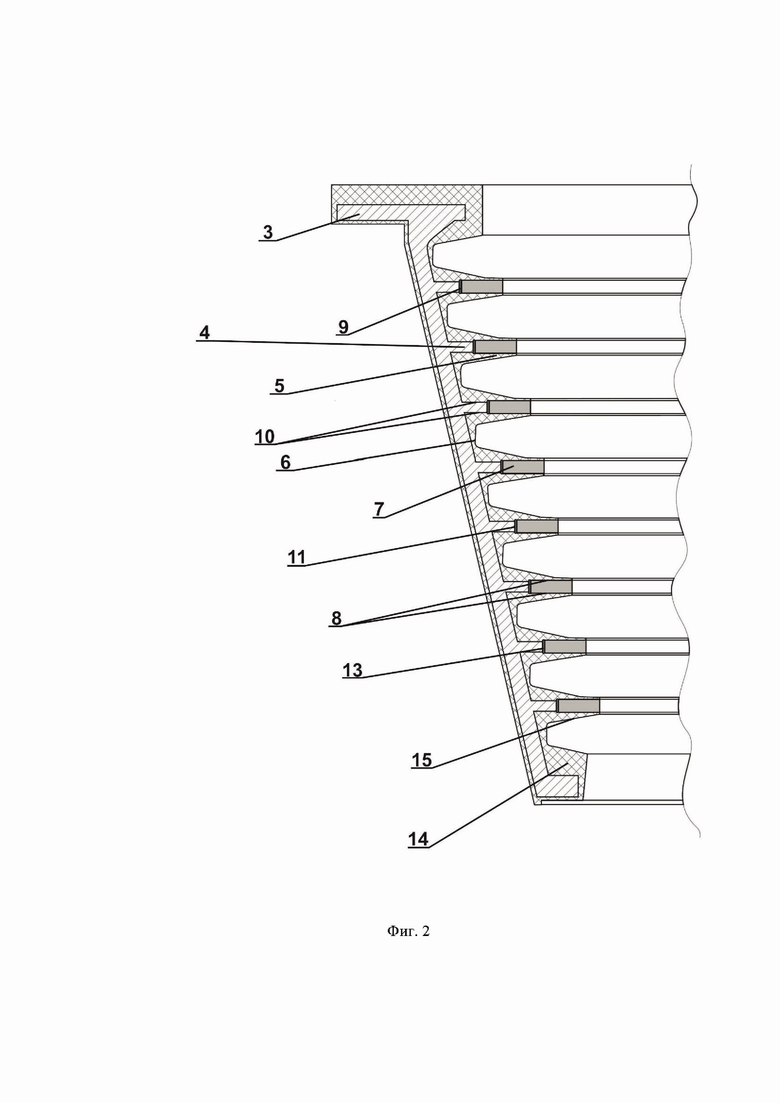

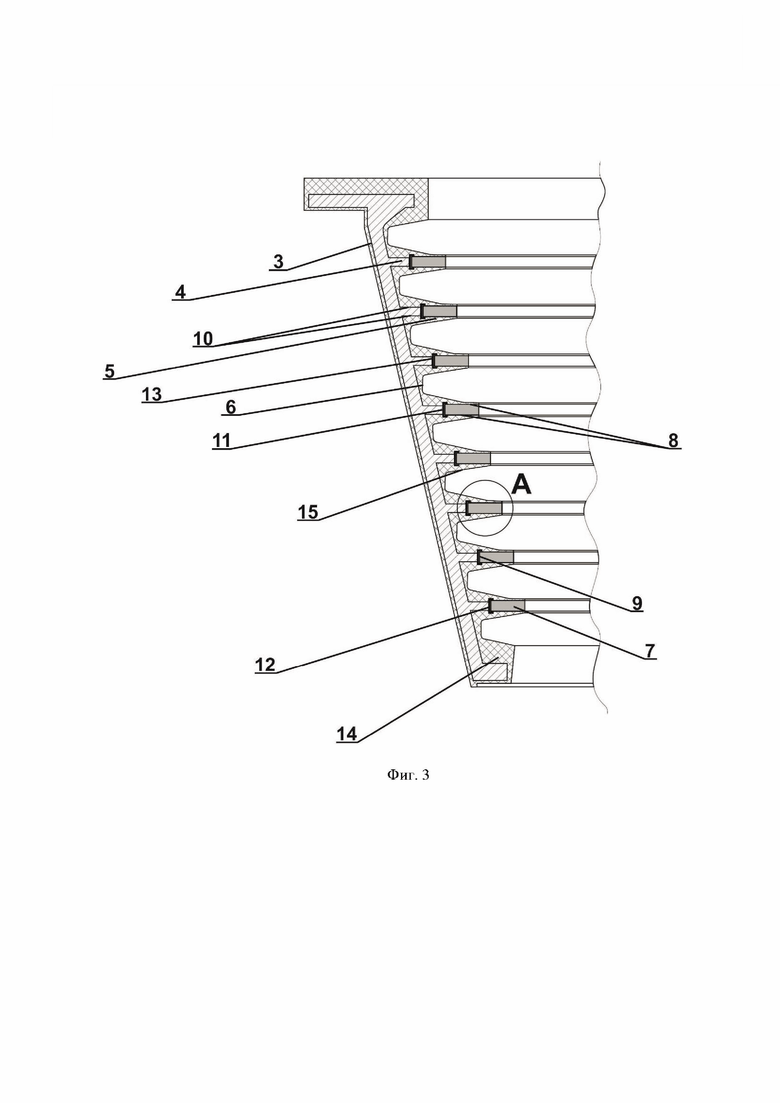

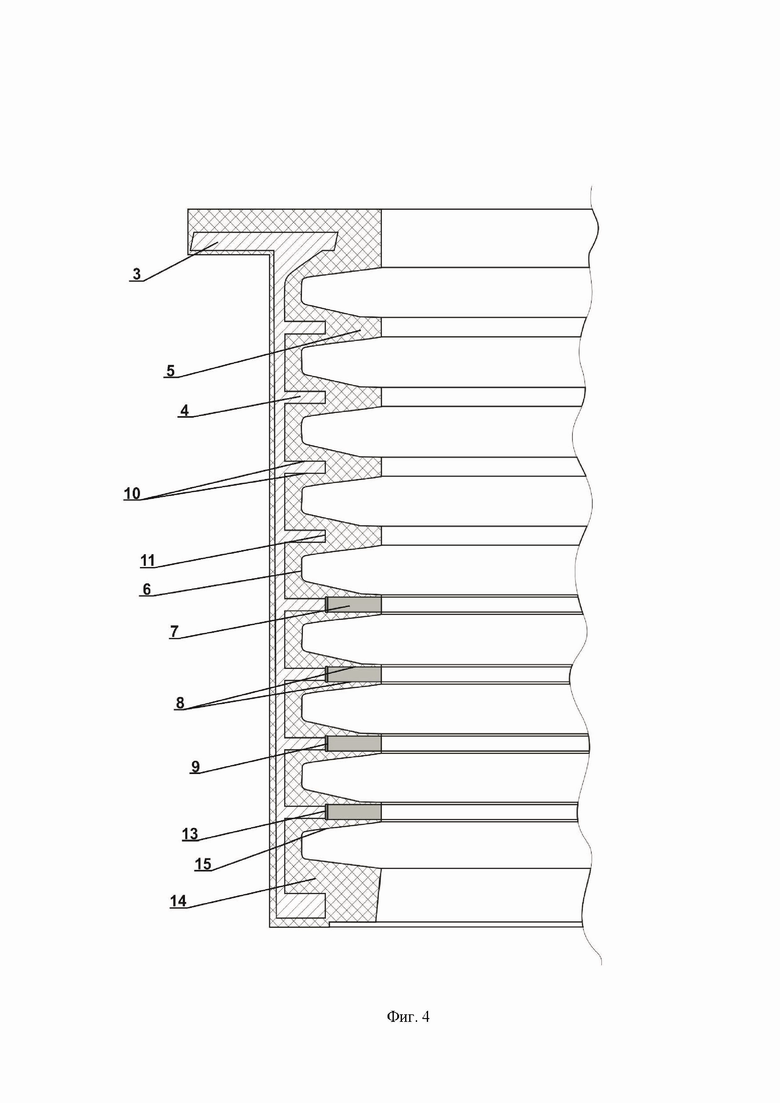

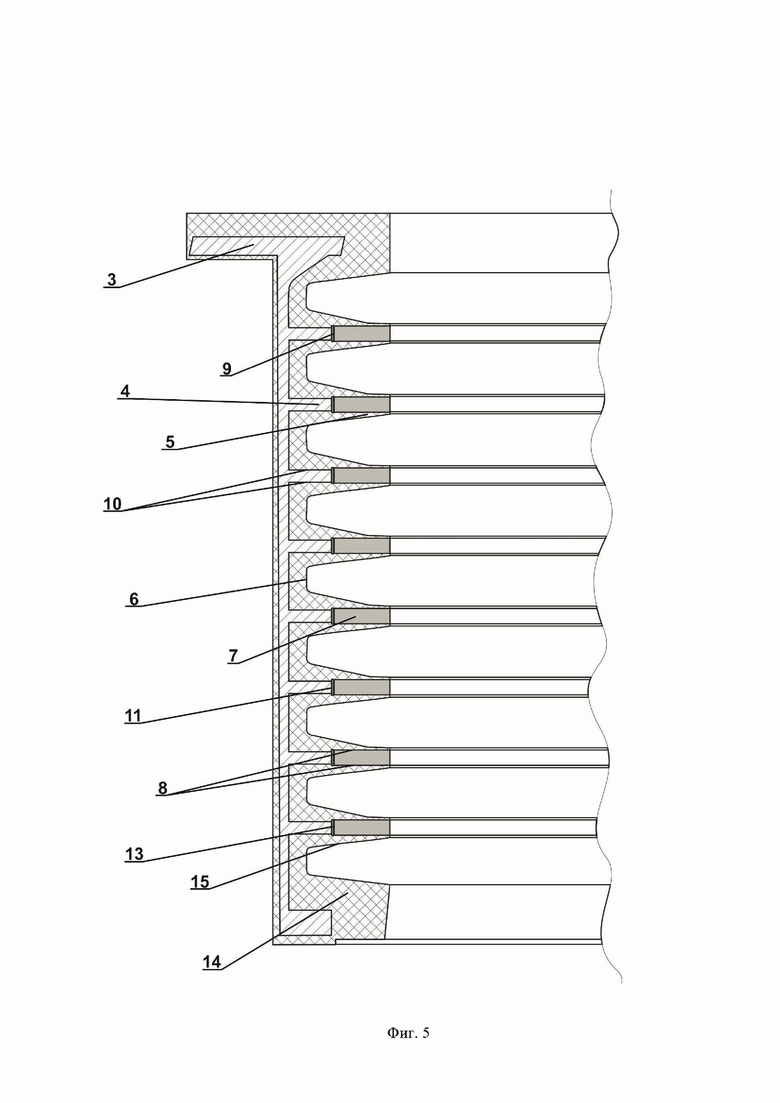

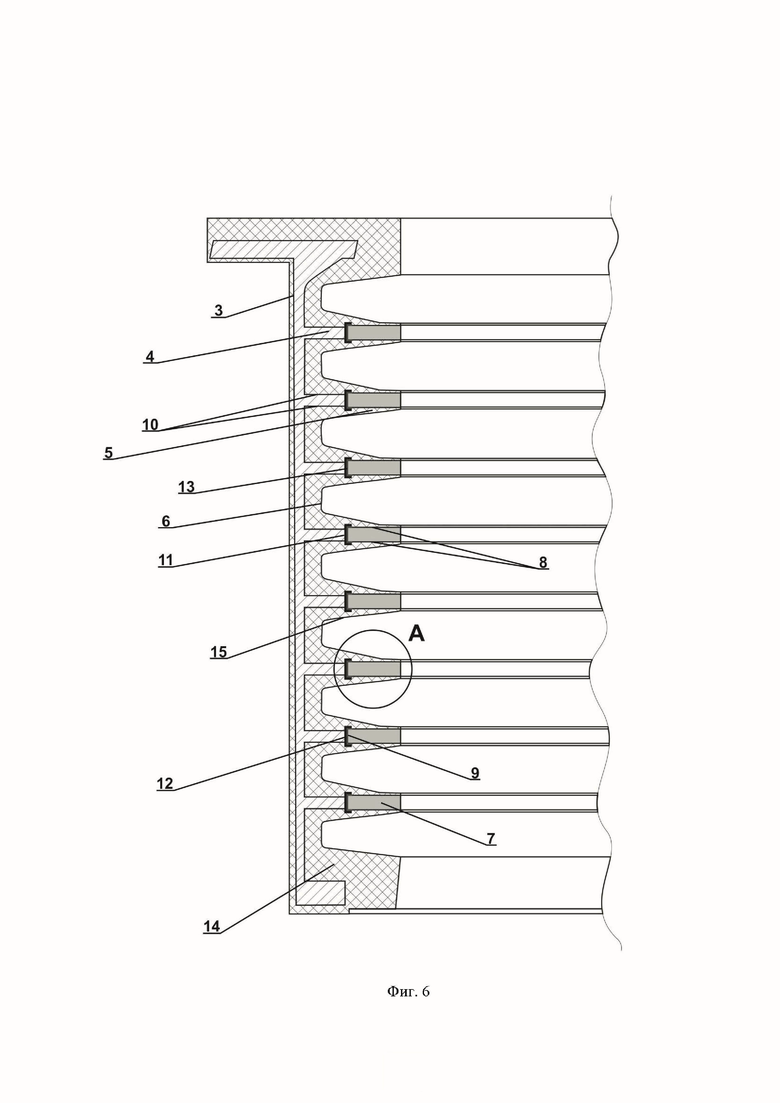

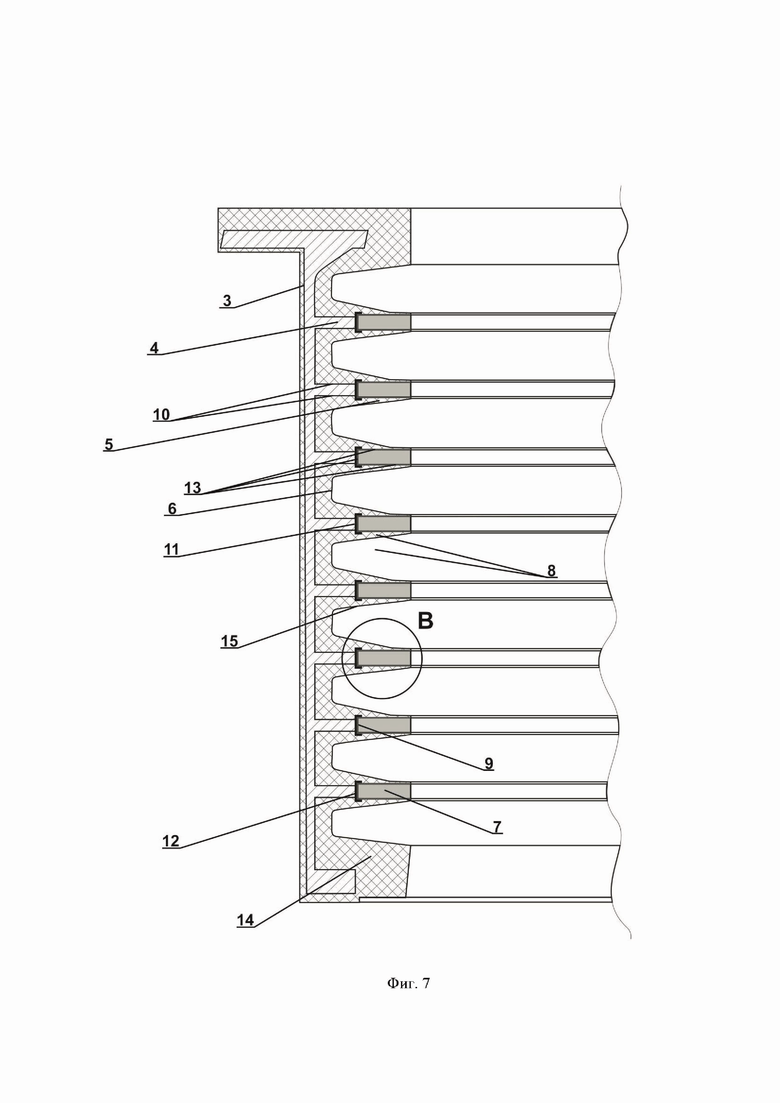

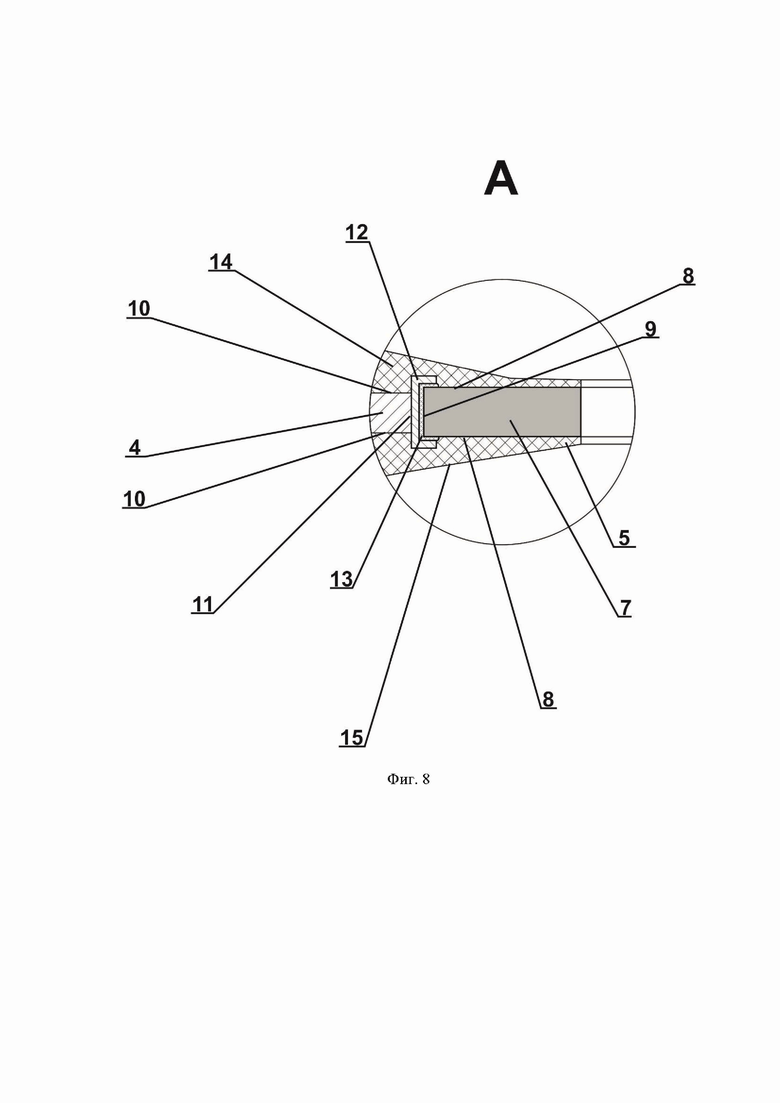

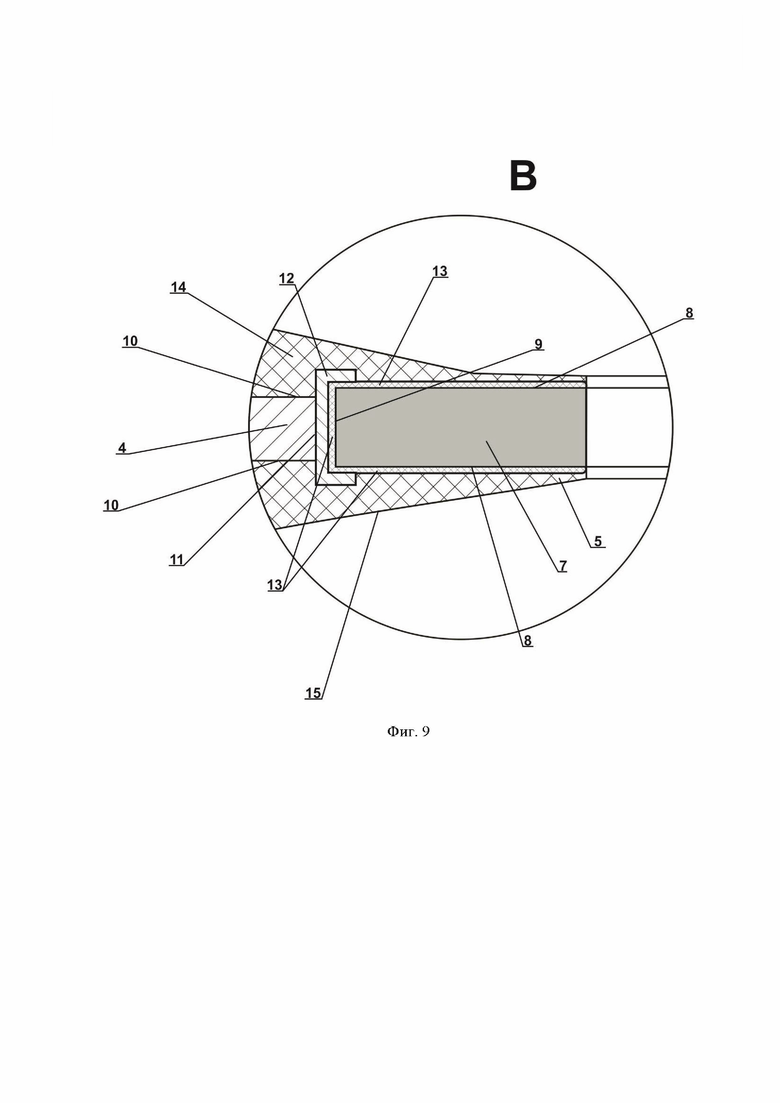

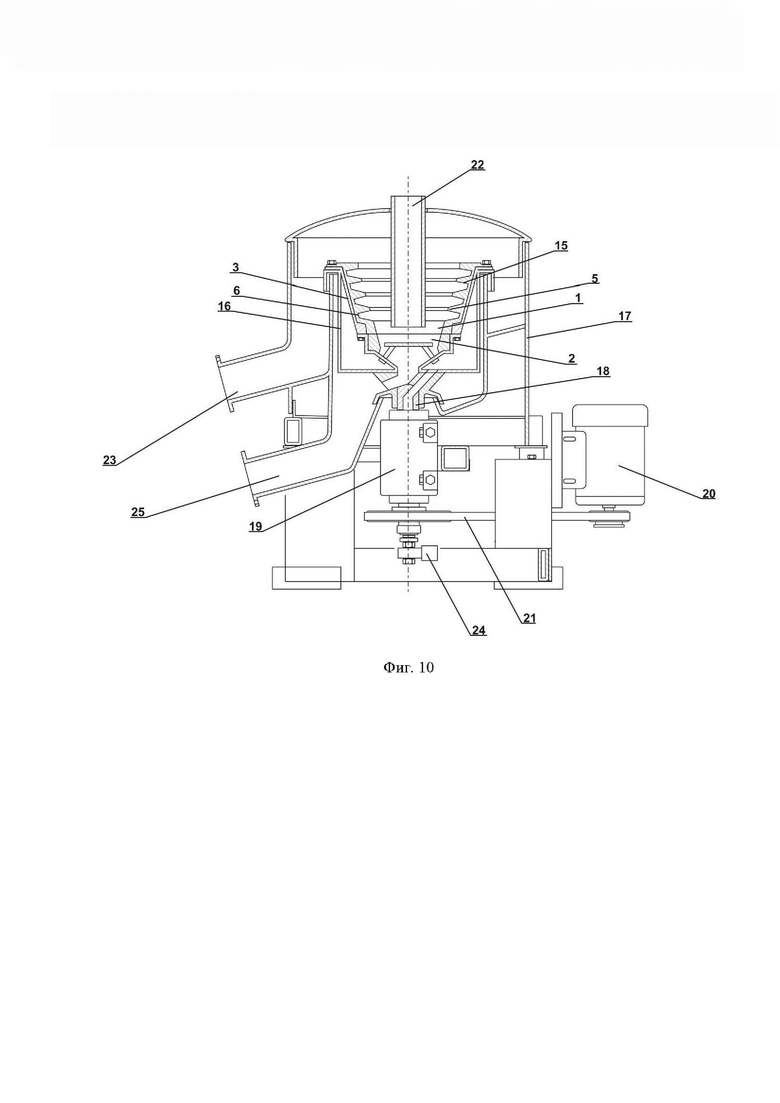

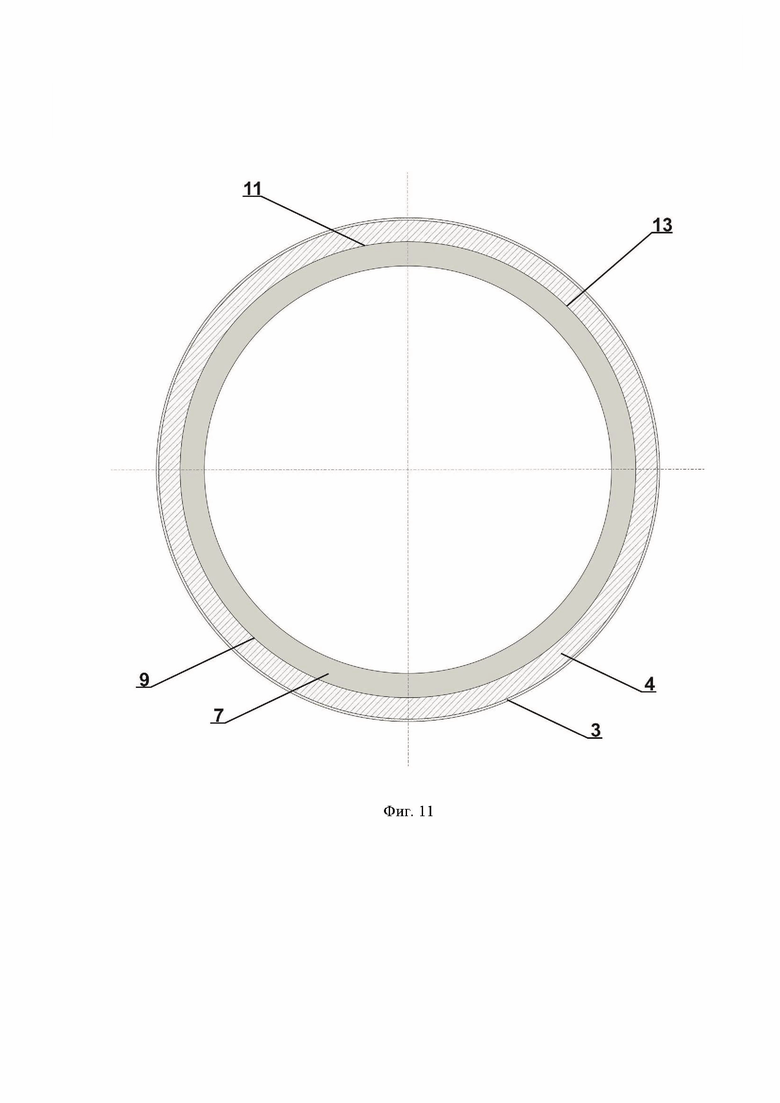

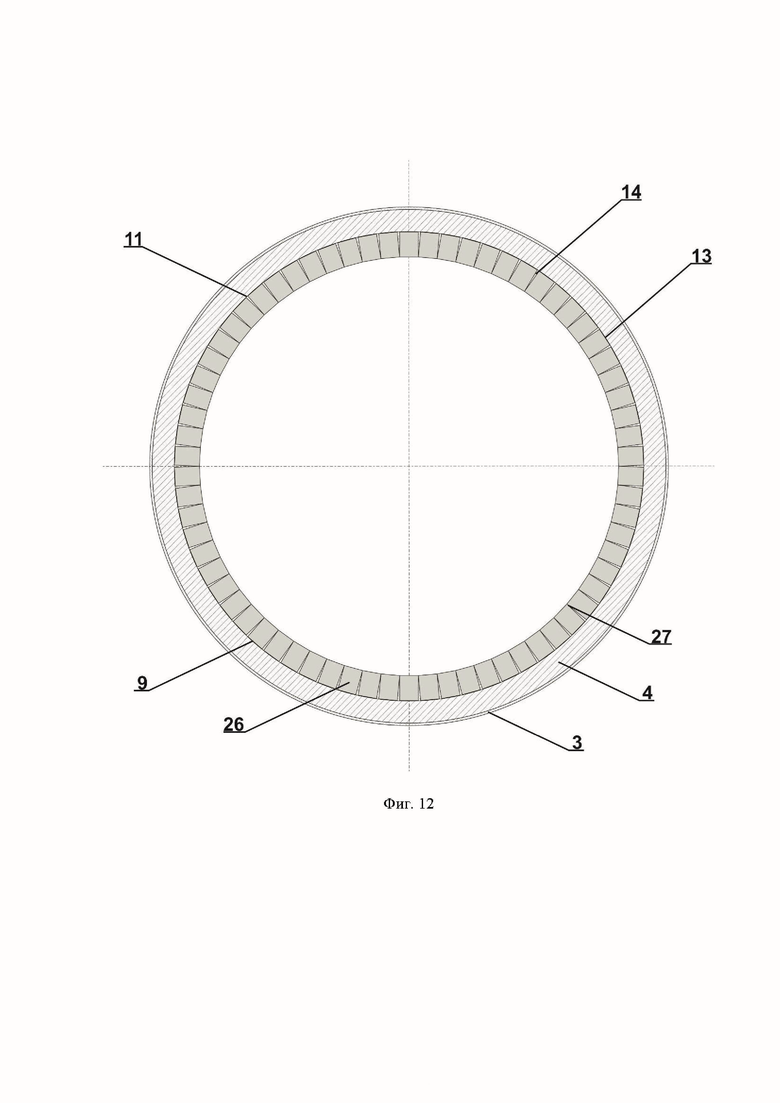

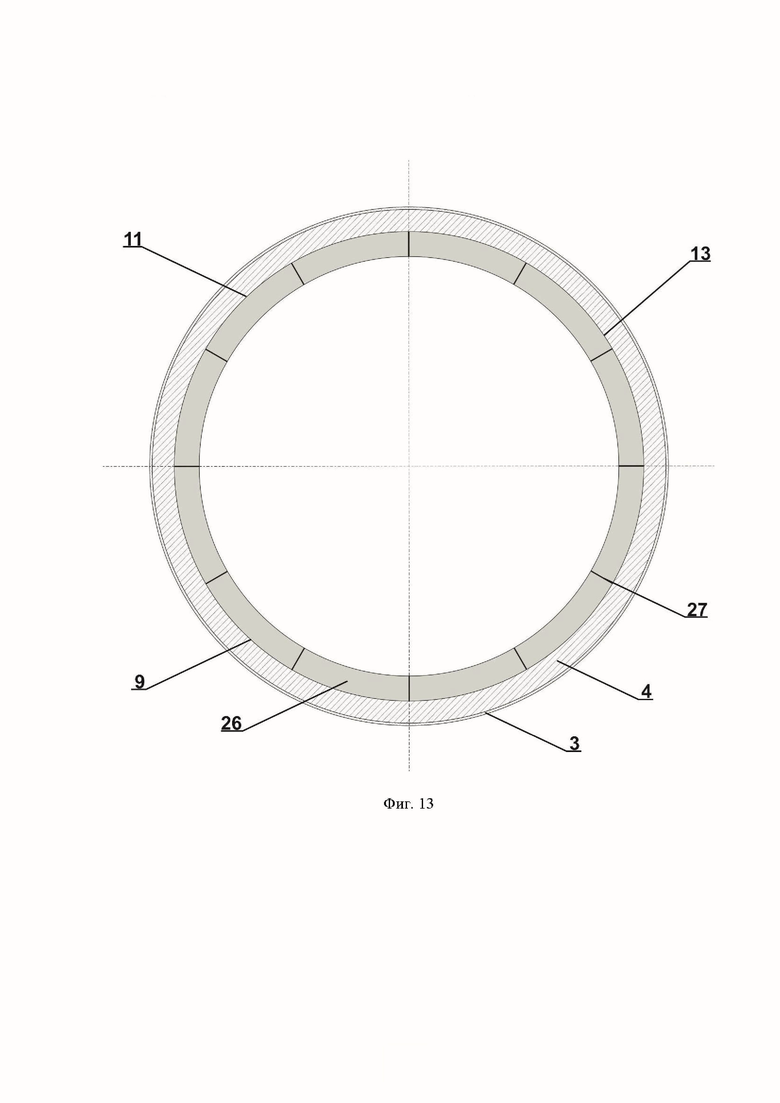

Сущность изобретения поясняется чертежами, где на Фиг. 1 изображена принципиальная схема верхней части 1 концентрационной чаши, торцевая поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 которой снабжена вставкой 7 из износостойкого материала, вид сбоку. На Фиг. 2 изображена принципиальная схема верхней части 1 концентрационной чаши, торцевые поверхности 11 всех кольцевых ребер 4 каркаса 3 которой снабжены вставками 7 из износостойкого материала, вид сбоку. На Фиг. 3 изображен вариант реализации модульной концентрационной чаши с креплением вставок 7 из износостойкого материала на торцевой поверхности 11 кольцевых ребер 4 каркаса 3 с помощью удерживающих обечаек 12, вид сбоку. На Фиг. 4 изображена принципиальная схема верхней части 1 концентрационной чаши, торцевая поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 которой снабжена вставкой 7 из износостойкого материала, а боковая стенка каркаса 3 выполнена под углом 90° к горизонтальной поверхности, вид сбоку. На Фиг. 5 изображена принципиальная схема верхней части 1 концентрационной чаши, торцевые поверхности 11 всех кольцевых ребер 4 каркаса 3 которой снабжены вставками 7 из износостойкого материала, а боковая стенка каркаса 3 выполнена под углом 90° к горизонтальной поверхности, вид сбоку. На Фиг. 6 изображен вариант реализации модульной концентрационной чаши с креплением вставок 7 из износостойкого материала, на торцевой поверхности 11 кольцевых ребер 4 каркаса 3 с помощью удерживающих обечаек 12 и боковой стенкой каркаса 3, выполненной под углом 90° к горизонтальной поверхности, вид сбоку. На Фиг. 7 изображен вариант реализации модульной концентрационной чаши с креплением вставок 7 из износостойкого материала на торцевой поверхности 11 кольцевых ребер 4 каркаса 3 с помощью удерживающих обечаек 12, и боковой стенкой каркаса 3 модульной концентрационной чаши, выполненной под углом 90° к горизонтальной поверхности, вид сбоку. Причем боковые поверхности 8 вставок 7 снабжены дополнительным соединительным слоем 13. На Фиг. 8 изображена область A, иллюстрирующая взаимное расположение удерживающей обечайки 12, кольцевого выступа 5, торцевой поверхности 11 кольцевого ребра 4 каркаса 3 и вставки 7 из износостойкого материала, вид сбоку. На Фиг. 9 изображена область B, иллюстрирующая взаимное расположение удерживающей обечайки 12, кольцевого выступа 5, торцевой поверхности 11 кольцевого ребра 4 каркаса 3 и вставки 7 из износостойкого материала, боковые поверхности 8 которых снабжены дополнительным соединительным слоем 13, вид сбоку. На Фиг. 10 изображена принципиальная схема заявляемого центробежного концентратора, вид сбоку. На Фиг. 11 изображен вариант реализации вставки 7 из износостойкого материала, выполненной кольцевой формы в плане. На Фиг. 12 изображен вариант реализации вставки 7 из износостойкого материала, выполненной в виде набора элементов 26 вставки 7 из износостойкого материала прямоугольной формы в плане. На Фиг. 13 изображен вариант реализации вставки 7 из износостойкого материала, выполненной в виде набора элементов 26 вставки 7 из износостойкого материала сегментной формы в плане.

Особенности изобретения раскрыты в следующем описании и прилагаемых изображениях, поясняющих изобретение. В рамках данного изобретения могут быть разработаны альтернативные варианты его реализации. Кроме того, хорошо известные элементы изобретения не будут описаны подробно или будут опущены, чтобы не перегружать подробностями описание настоящего изобретения.

Подробное описание изобретения в части устройства

Основным компонентом, подвергающимся максимальному абразионному воздействию в процессе эксплуатации центробежного концентратора, является его концентрационная чаша. В заявляемом изобретении концентрационная чаша выполнена модульной. Концентрационная чаша состоит из двух частей: верхней части 1 концентрационной чаши и нижней части 2 концентрационной чаши, как показано на Фиг. 10. При этом верхняя часть 1 концентрационной чаши и нижняя часть 2 концентрационной чаши выполнены с возможностью замены, независимо друг от друга. Такая конструкция концентрационного конуса обеспечивает удобство использования заявляемого изобретения, а также увеличивает срок службы центробежного концентратора, функциональным элементом которого является заявляемая модульная концентрационная чаша.

Боковая стенка каркаса 3 концентрационной чаши выполнена таким образом, что угол наклона боковой стенки каркаса 3 концентрационной чаши составляет от 0° до 90° включительно к горизонтальной поверхности. Таким образом, в случае если угол наклона боковой стенки каркаса 3 концентрационной чаши составляет не менее 15°, но менее 90° к горизонтальной поверхности, то в продольном сечении концентрационная чаша имеет, по существу, форму усеченного конуса, обращенного своей широкой частью вверх, что обеспечивает надежность и простоту заявляемого устройства. Таким образом, в этом случае концентрационная чаша может быть выполнена конусообразной формы, как показано на Фиг. 1 – 4 и Фиг.10.

В случае, если угол наклона боковой стенки каркаса 3 концентрационной чаши составляет 90°, то в продольном сечении концентрационная чаша имеет, по существу, форму цилиндра. Таким образом, в этом случае концентрационная чаша может быть выполнена цилиндрической формы, как показано на Фиг. 5 – 8, что обеспечивает простоту изготовления заявляемого изобретения и его надежность.

Боковая стенка каркаса 3 верхней части 1 концентрационной чаши содержит кольцевые ребра 4 каркаса 3, расположенные горизонтально, как показано на Фиг. 1 – 4.

В случае если угол наклона боковой стенки каркаса 3 концентрационной чаши составляет не менее 15°, но менее 90° к горизонтальной поверхности, кольцевые ребра 4 каркаса 3 в конструкции заявляемого изобретения могут быть выполнены различного диаметра и могут быть расположены таким образом, что диаметр кольцевых ребер 4 каркаса 3, прикрепленных к боковой стенке каркаса 3 верхней части 1 концентрационной чаши, может увеличиваться в направлении снизу вверх, с образованием конусообразной формы заявляемой концентрационной чаши, что обеспечивает надежность заявляемого устройства, увеличение его срока службы, а также простоту изготовления заявляемого изобретения.

В случае если угол наклона боковой стенки каркаса 3 концентрационной чаши составляет 90°, кольцевые ребра 4 каркаса 3 в конструкции заявляемого изобретения могут быть выполнены одинакового диаметра, как показано на Фиг. 5 – 8, что обеспечивает простоту изготовления заявляемого изобретения.

В качестве материала для выполнения кольцевых ребер 4 каркаса 3 может быть использован любой известный металл высокой прочности, например, сталь соответствующих марок, композитный материал с подходящим комплексом свойств или полимеры с подходящим комплексом свойств, что необходимо для обеспечения надежности заявляемого устройства, увеличения его срока службы, а также простоты изготовления заявляемого изобретения. Кольцевые ребра 4 каркаса 3 могут быть прикреплены к боковой стенке каркаса 3 любым известным способом. В качестве примера кольцевые ребра 4 каркаса 3 могут быть прикреплены к боковой стенке каркаса 3 путем винтового соединения, сварного соединения, приклеены к боковой стенке каркаса 3, припаяны к боковой стенке каркаса 3 или же соединены с ней по принципу «шип-паз» с помощью соответствующих дополнительных крепежных элементов (на чертежах не показаны).

Каждое кольцевое ребро 4 каркаса 3 со стороны свободного объема внутри заявляемой концентрационной чаши образует на рабочей поверхности 15 кольцевой выступ 5, как показано на Фиг. 1 – 4, 5 – 9. При соединении нескольких кольцевых ребер 4 каркаса 3 с образованием боковой стенки каркаса 3 верхней части 1 концентрационной чаши, между кольцевыми выступами 5, образованными на рабочей поверхности 15 кольцевыми ребрами 4 каркаса 3, располагаются кольцевые полости 6, что обеспечивает надежность заявляемого устройства. В конструкции заявляемого изобретения кольцевые ребра 4 каркаса 3 могут быть выполнены клинообразной или прямоугольной формы в поперечном сечении. В свою очередь, угол наклона боковых граней 10 кольцевых ребер 4 каркаса 3 может составлять от 0° до 45°. В свою очередь, кольцевые полости 6, расположенные между кольцевыми выступами 5, могут иметь в поперечном сечении V-образную форму, как показано на Фиг. 1 – 3, 5 – 8. Также кольцевые полости 6, расположенные между кольцевыми выступами 5, могут иметь в поперечном сечении трапециевидную форму или U-образную форму. Кроме того кольцевые полости 6 снабжены форсунками (на чертежах не показаны) для впрыска ожижающей жидкости. Описанные варианты конструкции кольцевых полостей 6 в рамках реализации заявляемого изобретения обеспечивают его надежность.

В заявляемом изобретении на торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 со стороны свободного объема внутри заявляемой концентрационной чаши закреплена вставка 7 из износостойкого материала, как показано на Фиг. 1 – 9. Это позволяет увеличить срок службы заявляемого изобретения за счет увеличения срока службы кольцевых выступов 5 концентрационной чаши, а также обеспечить надежность заявляемого изобретения и заявляемого центробежного концентратора в целом, функциональным элементом которого является заявляемая модульная концентрационная чаша. В рамках реализации заявляемого изобретения, в поперечном сечении вставки 7 из износостойкого материала могут быть выполнены клинообразной формы. В свою очередь угол наклона боковых граней 8 вставок 7 из износостойкого материала может составлять от 0° до 45°. Кроме того, вставки 7 из износостойкого материала могут быть выполнены прямоугольной формы в поперечном сечении.

В рамках реализации заявляемого изобретения, вставки 7 из износостойкого материала могут быть реализованы любой формы в плане. В качестве примера вставки 7 из износостойкого материала могут быть выполнены в виде монолитного кольца, как показано на Фиг. 11. Таким образом, в этом варианте реализации вставки 7 из износостойкого материала могут быть выполнены кольцевой формы в продольном сечении. Такой вариант выполнения вставок 7 из износостойкого материала в рамках реализации заявляемого изобретения обеспечивает надежность заявляемого изобретения увеличение его срока службы, а также простоту изготовления заявляемого устройства.

В качестве другого примера реализации заявляемого изобретения вставки 7 из износостойкого материала могут быть выполнены в виде набора элементов 26 вставок 7 из износостойкого материала различной формы в плане, как показано на Фиг. 12 и Фиг. 13. В этом случае вставки 7 из износостойкого материала могут быть выполнены в виде набора элементов 26 вставок 7 из износостойкого материала прямоугольной формы в плане (Фиг. 12), а значит и в продольном сечении. Также вставки 7 из износостойкого материала могут быть выполнены в виде набора элементов 26 вставок 7 из износостойкого материала сегментной формы в плане, а значит, и в продольном сечении, как показано на Фиг. 13. Также в качестве примера вставки 7 из износостойкого материала могут быть выполнены в виде набора элементов 26 вставок 7 из износостойкого материала многоугольной формы в плане, а значит и в продольном сечении. При этом каждый набор элементов 26 вставок 7 из износостойкого материала может содержать от двух и более элементов 26 вставок 7 из износостойкого материала, что позволяет легко заменять элементы 26 вставок 7 из износостойкого материала, изношенные в процессе эксплуатации, а значит, обеспечить увеличение срока службы заявляемого изобретения, надежность устройства и простоту его изготовления. Описанные варианты реализации вставок 7 из износостойкого материала, имеющие любую из перечисленных форм в плане, обеспечивают увеличение срока службы заявляемого изобретения, надежность устройства и простоту его изготовления.

В случае выполнения вставок 7 из износостойкого материала в виде набора элементов 26 вставок 7 из износостойкого материала прямоугольной, многоугольной или сегментной формы в плане, элементы 26 вставок 7 из износостойкого материала могут быть закреплены на торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 или на удерживающей обечайке 12 со стороны основания 9 вставок 7 из износостойкого материала с образованием зазора 27 между двумя соседними элементами 26 вставок 7 из износостойкого материала, как показано на Фиг. 12 и Фиг. 13, что обеспечивает надежность заявляемого изобретения, увеличение его срока службы, а также простоту изготовления.

В качестве примера элементы 26 вставок 7 из износостойкого материала могут быть прикреплены к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 со стороны основания 9 вставки 7 с помощью соединительного слоя 13, как показано на Фиг. 12 и Фиг. 13. В качестве соединительного слоя 13 может быть использован слой любого соединительного материала. В качестве примера такого соединительного слоя 13 может быть использован слой клея или слой припоя, а также слой полиуретана, силикона, полиэтилена, термоэластопласта, каучука и их производных или любых других подобных известных материалов. Такое выполнение соединительного слоя 13 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

В качестве износостойкого материала для выполнения вставок 7 может быть использован любой материал, устойчивый к абразивному воздействию. При этом желательно использовать материалы, устойчивые к абразивному воздействию, с относительно низкой плотностью. В качестве примера такого материала может быть использована любая известная керамика, оксид алюминия, оксид циркония, нитрид титана, технический алмаз, композитные материалы, или любой другой подобный материал. Также в качестве износостойкого материала для выполнения вставок 7 могут быть использованы материалы, содержащие карбиды металлов, например карбид вольфрама, или карбиды неметаллов, например карбид кремния или любые другие известные карбиды металлов или карбиды неметаллов. Также в качестве износостойкого материала для выполнения вставок 7 могут быть использованы высокохромистые стали или высокомарганцовистые стали. Выбор перечисленных материалов в качестве износостойкого материала при выполнении вставок 7 из износостойкого материала обеспечивают увеличение срока службы центробежного концентратора и надежность заявляемого устройства.

Вставки 7 из износостойкого материала могут быть закреплены на кольцевых ребрах 4 каркаса 3 любым известным способом. В качестве примера вставки 7 из износостойкого материала могут быть прикреплены к торцевой поверхности 11 кольцевых ребер 4 каркаса 3 с помощью винтового соединения, могут быть прикреплены с помощью напыления керамики на торцевой поверхности 11 кольцевых ребер 4 каркаса 3 или прикреплены любым другим известным способом. При этом вставки 7 из износостойкого материала закреплены на кольцевых ребрах 4 каркаса 3 со стороны основания 9 каждой вставки 7 из износостойкого материала, что обеспечивает надежное закрепление вставок 7 из износостойкого материала на торцевой поверхности 11 кольцевых ребер 4 каркаса 3, и, соответственно, позволяет увеличить срок службы заявляемого изобретения и обеспечить его надежность.

Также в качестве примера вставки 7 из износостойкого материала могут быть прикреплены к торцевой поверхности 11 кольцевых ребер 4 каркаса 3 с помощью соединительного слоя 13, как показано на Фиг. 1, 2, 4 и 5. В качестве соединительного слоя 13 может быть использован слой любого соединительного материала. В качестве примера такого соединительного слоя 13 может быть использован слой клея или слой припоя, а также слой полиуретана, силикона, полиэтилена, термоэластопласта, каучука и их производных или любых других подобных известных материалов, что позволяет увеличить срок службы заявляемого изобретения и обеспечить его надежность.

В рамках реализации заявляемого изобретения, вставка 7 из износостойкого материала может быть прикреплена к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 следующим образом. Для улучшения фиксации вставки 7 из износостойкого материала торцевая поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 может быть дополнительно снабжена удерживающей обечайкой 12, как показано на Фиг. 3 и Фиг. 6 – 9. В свою очередь, внутренняя поверхность удерживающей обечайки 12 может быть снабжена соединительным слоем 13, предназначенным для прикрепления вставки 7 из износостойкого материала к поверхности удерживающей обечайки 12, как показано на Фиг. 8. В качестве соединительного слоя 13 может быть использован слой любого соединительного материала. В качестве примера такого соединительного слоя 13 может быть использован слой клея или слой припоя, а также слой полиуретана, силикона, полиэтилена, термоэластопласта, каучука и их производных или любых других подобных известных материалов. Каждая удерживающая обечайка 12 может быть закреплена на торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 любым известным способом. В качестве примера каждая удерживающая обечайка 12 может быть закреплена на торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 с помощью сварного соединения, винтового соединения, клея, могут быть припаяны или прикреплены любым другим известным способом. Снабжение торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 удерживающей обечайкой 12 обеспечивает надежное закрепление каждой вставки 7 из износостойкого материала на торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3, и, соответственно, позволяет увеличить срок службы заявляемого изобретения и обеспечить его надежность. При этом снабжение внутренней поверхности удерживающей обечайки 12 соединительным слоем 13 также обеспечивает надежность заявляемого устройства, увеличение его срока службы, а также простоту изготовления заявляемого изобретения.

Помимо снабжения внутренней поверхности обечайки 12 соединительным слоем 13 для крепления вставки 7 со стороны ее основания 9, боковые поверхности 8 любой из вставок 7 также могут быть снабжены дополнительным соединительным слоем 13, предназначенным для улучшения соединения боковых поверхностей 8 вставок 7 с эластичным материалом 14 рабочей поверхности 15, как показано на Фиг. 7 и Фиг. 9. Такое снабжение боковых поверхностей 8 вставок 7 дополнительным соединительным слоем 13 позволяет улучшить фиксацию вставок 7 эластичным материалом 14 рабочей поверхности 15, а значит, увеличить срок службы заявляемого изобретения и его надежность.

В свою очередь, для улучшения фиксации вставок 7 из износостойкого материала удерживающие обечайки 12 могут быть выполнены U-образной формы в поперечном сечении, как показано на Фиг. 8 и Фиг. 9. Такая форма поперечного сечения удерживающих обечаек 12 обеспечивает надежное прикрепление вставок 7 из износостойкого материала к удерживающей обечайке 12, и, соответственно, позволяет увеличить срок службы заявляемого изобретения и его надежность.

В одном из возможных вариантов выполнения заявляемого изобретения вставку 7 из износостойкого материала закрепляют на торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3, ближнего к границе верхней части 1 концентрационной чаши и нижней части 2 концентрационной чаши, как показано на Фиг. 1 – 7. Такой вариант конструкции заявляемого изобретения позволяет существенно увеличить срок службы заявляемого изобретения и его надежность, поскольку именно на этом участке происходит наибольший абразивный износ концентрационной чаши.

В качестве одного из возможных вариантов реализации модульной концентрационной чаши вставки 7 из износостойкого материала могут быть закреплены на торцевых поверхностях 11 всех кольцевых ребер 4 каркаса 3, как показано на Фиг. 2 и Фиг. 5. Такой вариант конструкции заявляемого изобретения позволяет существенно увеличить срок его службы, а также надежность заявляемого устройства.

Внутренняя поверхность верхней части 1 заявляемой концентрационной чаши покрыта эластичным материалом 14 с образованием рабочей поверхности 15 концентрационной чаши. В свою очередь, угол наклона рабочей поверхности 15 из эластичного материала составляет от 15° до 90° к горизонтальной поверхности. При этом рабочая поверхность 15 выполнена таким образом, что, по крайней мере, одна вставка 7 из износостойкого материала дополнительно зафиксирована эластичным материалом 14 рабочей поверхности 15, по крайней мере, с двух сторон, как показано на Фиг. 1 – 9. Такое расположение вставок 7 из износостойкого материала приводит к дополнительной фиксации вставок 7 из износостойкого материала всей толщиной слоя эластичного материала 14, из которого выполнена рабочая поверхность 15 заявляемой концентрационной чаши. Такая конструкция позволяет существенного увеличить срок службы модульной концентрационной чаши и ее надежность за счет надежной фиксации вставок 7 из износостойкого материала.

В качестве примера, по крайней мере, одна вставка 7 из износостойкого материала может быть зафиксирована эластичным материалом 14 рабочей поверхности 15 путем фиксации, по крайней мере, двух боковых граней 8 вставок 7 из износостойкого материала. Такая конструкция позволяет существенного увеличить срок службы модульной концентрационной чаши и ее надежность за счет надежной фиксации вставок 7 из износостойкого материала.

Кроме того в рамках реализации заявляемого изобретения, вся поверхность вставок 7 из износостойкого материала может быть покрыта эластичным материалом 14, из которого выполнена рабочая 15 поверхность заявляемой концентрационной чаши. Таким образом, по крайней мере, одна вставка 7 из износостойкого материала может быть дополнительно зафиксирована с трех сторон с помощью эластичного материала 14 рабочей поверхности 15. Такая конструкция также позволяет существенного увеличить срок службы модульной концентрационной чаши и ее надежность за счет надежной фиксации вставок 7 из износостойкого материала.

Кроме того, часть поверхности вставок 7 из износостойкого материала может быть расположена выше уровня рабочей поверхности 15. В качестве примера поверхность вставки 7 из износостойкого материала и обращенная в сторону свободного объема заявляемой концентрационной чаши, может быть выполнена выступающей из уровня рабочей поверхности 15. Такое конструктивное решение обеспечивает увеличение срока службы заявляемой концентрационной чаши и ее надежность.

Кроме того, в теле рабочей поверхности 15 в области кольцевых полостей 6 также расположены сопла форсунок (на чертежах не показаны) для впрыска ожижающей жидкости. В рамках реализации заявляемого изобретения форсунки (на чертежах не показаны) для впрыска ожижающей жидкости могут быть выполнены в виде круглых отверстий, что обеспечивает надежность заявляемого устройства.

В качестве эластичного материала 14 для выполнения рабочей поверхности 15 концентрационной чаши может быть использован любой известный эластичный материал. В качестве примера такого материала может быть использован полиуретан, силикон, полиэтилен, термоэластопласт, каучук и их производные, а также любые другие подобные известные материалы. Такой выбор эластичного материала 14 для выполнения рабочей поверхности 15 концентрационной чаши в рамках реализации заявляемого изобретения обеспечивает увеличение срока службы центробежного концентратора, надежность заявляемого устройства, а также простоту его изготовления.

Таким образом, заявляемая концентрационная чаша обладает внутренним каркасом 3, что позволяет легко заменять верхнюю часть 1 и нижнюю часть 2 концентрационной чаши независимо друг от друга, а также от других элементов центробежного концентратора, что существенно повышает удобство использования заявляемого изобретения.

Нижняя часть 2 концентрационной чаши в рамках реализации заявляемого изобретения может быть выполнена в виде усеченного конуса, обращенного своей широкой частью вверх, то есть конусообразной формы, как показано на Фиг. 5, в случае, если верхняя часть 1 концентрационной чаши выполнена конусообразной, то есть угол наклона боковой стенки каркаса 3 верхней части 1 концентрационной чаши составляет не менее 15°, но менее 90° к горизонтальной поверхности. При этом диаметр широкой части нижней части 2 концентрационной чаши соответствует диаметру узкой части верхней части 1 концентрационной чаши, что необходимо для надежного скрепления нижней части 2 и верхней части 1 концентрационной чаши друг с другом, что обеспечивает надежность заявляемого изобретения и увеличение его срока службы.

В случае если верхняя часть 1 концентрационной чаши выполнена цилиндрической, то есть угол наклона боковой стенки каркаса 3 верхней части 1 концентрационной чаши составляет 90° к горизонтальной поверхности, нижняя часть 2 концентрационной чаши в рамках реализации заявляемого изобретения может быть выполнена как цилиндрической формы, так и в виде усеченного конуса, обращенного своей широкой частью вверх, то есть конусообразной формы. При этом диаметры нижней части 2 и верхней части 1 в месте их соединения подбирают таким образом, чтобы обеспечить надежное скрепление нижней части 2 и верхней части 1 концентрационной чаши друг с другом, что обеспечивает надежность заявляемого изобретения и увеличение его срока службы.

Внутренняя поверхность нижней части 2 концентрационной чаши также покрыта эластичным материалом 14 с образованием рабочей поверхности 15, как показано на Фиг. 10, что обеспечивает надежность заявляемого изобретения и увеличение его срока службы.

В рамках заявляемого изобретения предложен центробежный концентратор, содержащий предложенную модульную концентрационную чашу, состоящий из верхней части 1 и нижней части 2 модульной концентрационной чаши. При этом верхняя часть 1 концентрационной чаши и нижняя часть 2 концентрационной чаши выполнены с возможностью замены, независимо друг от друга, что обеспечивает надежность заявляемого изобретения, увеличение его срока службы и простоту изготовления заявляемого устройства. Концентрационная чаша в конструкции заявляемого центробежного концентратора окружена рубашкой 16 и расположена в корпусе 17 центробежного концентратора, а также соединена с валом 18, как показано на Фиг. 10. Указанный вал 18 выполнен полым и предназначен для вращения концентрационной чаши и подачи ожижающей жидкости в рубашку 16 центробежного концентратора. Вал 18 также снабжен опорным подшипниковым узлом 19. Опорный подшипниковый узел 19, в свою очередь, соединен с приводом 20, предназначенным для вращения концентрационной чаши в процессе эксплуатации заявляемого устройства, с помощью ременной передачи 21. Опорный подшипниковый узел 19 в рамках реализации заявляемого изобретения также может быть соединен с приводом 20 с помощью зубчатой передачи (на чертежах не показана). В рамках реализации заявляемого изобретения привод 20 может быть выполнен любой известной конструкции. В качестве примера реализации такого привода 20 может быть использован электропривод. Также заявляемый центробежный концентратор содержит устройство подачи 22 исходного материала и устройство отвода хвостов 23. В рамках реализации заявляемого изобретения устройство подачи 22 исходного материала может быть выполнено любой известной конструкции. В качестве примера устройство подачи 22 исходного материала может быть выполнено в виде канала, снабженного автоматизированной подачей материала. В рамках реализации заявляемого изобретения устройство сбора 23 полученного материала может быть выполнено любой известной конструкции. В качестве примера устройство отвода хвостов 23 может быть выполнено в виде канала. Кроме того заявляемый центробежный концентратор содержит устройство подачи жидкости 24, соединенное с валом 18 центробежного концентратора, и предназначенное для подачи ожижающей жидкости через рубашку 16 в форсунки (на чертежах не показаны) для впрыска ожижающей жидкости, выполненные в кольцевых полостях 6 верхней части 1 модульной концентрационной чаши. В рамках реализации заявляемого изобретения устройство подачи жидкости 24 может быть выполнено любой известной конструкции. В качестве примера устройство подачи жидкости 24 может быть выполнено в виде канала. Также заявляемый центробежный концентратор содержит устройство разгрузки концентрата 25 для вывода обогащенной руды. Описанная конструкция концентратора обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

Устройство работает следующим образом.

В концентрационную чашу подают исходный материал с помощью устройства подачи 22 исходного материала. В качестве исходного материала может быть использован золотоносный песок с россыпных месторождений, мелкодисперсный материал из кор выветривания, находящихся в зонах окисления медно-молибден-порфировых месторождений, тонкодисперсный песок, а также материал медно-никелевых руд. В общем случае в качестве материала может быть использована любая смесь твердых частиц, обладающих разной плотностью. После этого включают привод 20 и приводят в движение вал 18, снабженный опорным подшипниковым узлом 19 и модульную концентрационную чашу, соответственно, с помощью ременной передачи 21. Одновременно с этим в концентрационную чашу по форсункам (на чертежах не показаны) для впрыска ожижающей жидкости, расположенным в кольцевых полостях 6 верхней части 1 концентрационной чаши, подают ожижающую жидкость с помощью устройства подачи жидкости 24 внутрь вала 18, а затем в рубашку 16 центробежного концентратора. При этом, в качестве ожижающей жидкости может быть использована любая ньютоновская жидкость, например, вода. В результате, в процессе вращения концентрационной чаши под действием центробежной силы происходит разделение исходного материала на компоненты по плотности, причем более тяжелые твердые частицы скапливаются в кольцевых полостях 6. Ожижающая жидкость, подаваемая по форсункам (на чертежах не показаны), обеспечивает создание псевдоожиженного слоя в процессе эксплуатации заявляемого центробежного концентратора вблизи рабочей поверхности 15 внутри кольцевых полостей 6, что облегчает процесс разделения исходного материала на компоненты в ходе гравитационной сепарации. После этого привод 20 выключают и останавливают вращение концентрационной чаши. Тяжелые твердые частицы, скопившиеся в кольцевых полостях 6, выводят с помощью устройства разгрузки концентрата 25, а оставшуюся массу отработанного материала выводят с помощью устройства отвода хвостов 23.

Описанные в тексте данной заявки варианты реализации устройства не являются единственно возможными и приведены с целью наиболее наглядного раскрытия сути изобретения.

Подробное описание изобретения в части вариантов реализации способа изготовления концентрационной чаши

Заявляемую модульную концентрационную чашу изготавливают следующим образом. Сначала изготавливают кольцевые ребра 4 каркаса 3 и прикрепляют их к боковой стенке каркаса 3 верхней части 1 концентрационной чаши, что обеспечивает надежность заявляемого устройства, увеличение его срока службы, а также простоту изготовления заявляемого изобретения.

Кольцевые ребра 4 каркаса 3 могут прикреплять к боковой стенке каркаса 3 любым известным способом. В качестве примера кольцевые ребра 4 каркаса 3 могут прикреплять к боковой стенке каркаса 3 путем винтового соединения, сварного соединения, приклеивать к боковой стенке каркаса 3, могут припаять их к боковой стенке каркаса 3 или же могут соединить с боковой стенкой каркаса 3 по принципу «шип-паз» с помощью соответствующих дополнительных крепежных элементов (на чертежах не показаны).

После этого торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 снабжают вставкой 7 из износостойкого материала, что обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

Торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 могут снабжать вставкой 7 из износостойкого материала любым известным способом. В качестве примера вставку 7 могут прикреплять к торцевой поверхности 11 , по крайней мере, одного кольцевого ребра 4 каркаса 3 с помощью винтового соединения, могут прикреплять с помощью напыления керамики на торцевые поверхности 11 кольцевых ребер 4 каркаса 3 или любым другим известным способом. При этом, по крайней мере, одну вставку 7 из износостойкого материала прикрепляют к торцевой поверхности 11 кольцевого ребра 4 каркаса 3 со стороны основания 9 вставки 7. Такое прикрепление вставок 7 из износостойкого материала обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

В качестве примера вставку 7 из износостойкого материала могут прикреплять к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 с помощью соединительного слоя 13, как показано на Фиг. 1, 2, 4 и 5. В качестве соединительного слоя 13 может быть использован слой любого соединительного материала. В качестве примера такого соединительного слоя 13 может быть использован слой клея или слой припоя, а также слой полиуретана, силикона, полиэтилена, термоэластопласта, каучука и их производных или любых других подобных известных материалов. Такое выполнение соединительного слоя 13 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

Кроме того, для улучшения фиксации вставок 7 из износостойкого материала на торцевых поверхностях 11 кольцевых ребер 4 каркаса 3, торцевые поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 могут дополнительно снабжать удерживающей обечайкой 12. В этом случае вставку 7 из износостойкого материала прикрепляют к удерживающей обечайке 12. Такое снабжение торцевые поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 удерживающей обечайкой 12 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность. Вставки 7 из износостойкого материала могут прикреплять к удерживающим обечайкам 12 с помощью любого известного способа соединения, например, с помощью клея. При этом вставки 7 из износостойкого материала прикрепляют к удерживающим обечайкам 12 со стороны основания 9 вставок 7. В качестве примера вставки 7 из износостойкого материала могут прикреплять к торцевым поверхностям 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 со стороны основания 9 вставок 7 с помощью соединительного слоя 13, как показано на Фиг. 8 и Фиг. 9. Описанное прикрепление вставок 7 из износостойкого материала к удерживающим обечайкам 12 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность. В качестве соединительного слоя 13 может быть использован слой любого соединительного материала. В качестве примера такого соединительного слоя 13 может быть использован слой клея или слой припоя, а также слой полиуретана, силикона, полиэтилена, термоэластопласта, каучука и их производных или любых других подобных известных материалов. Такое выполнение соединительного слоя 13 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

Помимо снабжения внутренней поверхности обечайки 12 соединительным слоем 13 для крепления вставки 7 со стороны ее основания 9, боковые поверхности 8 любой из вставок 7 также могут быть снабжать дополнительным соединительным слоем 13, предназначенным для улучшения соединения боковых поверхностей 8 вставок 7 с эластичным материалом 14 рабочей поверхности 15, как показано на Фиг. 7 и Фиг. 9. Такое снабжение боковых поверхностей 8 вставок 7 дополнительным соединительным слоем 13 позволяет улучшить фиксацию вставок 7 эластичным материалом 14 рабочей поверхности 15, а значит, увеличить срок службы заявляемого изобретения и его надежность.

В свою очередь, удерживающие обечайки 12 могут закреплять на торцевых поверхностях 11, по крайней мере, одно, кольцевое ребро 4 каркаса 3 любым известным способом. В качестве примера удерживающую обечайку 12 могут закреплять на торцевой поверхности 11, по крайней мере, одного, кольцевого ребра 4 каркаса 3 с помощью сварного соединения, винтового соединения, клея, могут соединять путем спайки или могут закрепить любым другим известным способом. Такое закрепление удерживающих обечаек 12 на торцевой поверхности 11, по крайней мере, одного, кольцевого ребра 4 каркаса 3 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

В качестве одного из возможных вариантов реализации заявляемого способа торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 или удерживающую обечайку 12 снабжают вставкой 7 из износостойкого материала, выполненную в виде монолитного кольца, как показано на Фиг. 11. Таким образом, в этом варианте реализации могут быть использованы вставки 7 из износостойкого материала, выполненные кольцевой формы в продольном сечении. Такой вариант выполнения вставок 7 из износостойкого материала в рамках реализации заявляемого изобретения обеспечивает надежность заявляемого изобретения увеличение его срока службы, а также простоту изготовления заявляемого устройства.

В качестве другого примера реализации заявляемого способа торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 или удерживающую обечайку 12 снабжают вставкой 7 из износостойкого материала, выполненную в виде набора элементов 26 вставок 7 из износостойкого материала различной формы в плане, как показано на Фиг. 12 и Фиг. 13. В этом случае вставки 7 из износостойкого материала могут быть выполнены в виде набора элементов 26 вставок 7 из износостойкого материала прямоугольной формы в плане (Фиг. 12), а значит и в продольном сечении. Также вставки 7 из износостойкого материала могут быть выполнены в виде набора элементов 26 вставок 7 из износостойкого материала сегментной формы в плане, а значит, и в продольном сечении, как показано на Фиг. 13. Также в качестве примера вставки 7 из износостойкого материала могут быть выполнены в виде набора элементов 26 вставок 7 из износостойкого материала многоугольной формы в плане, а значит и в продольном сечении. Описанные варианты реализации вставок 7 из износостойкого материала, имеющие любую из перечисленных форм в плане, обеспечивают увеличение срока службы заявляемого изобретения, надежность устройства и простоту его изготовления.

При этом в случае выполнения вставок 7 из износостойкого материала в виде набора элементов 26 вставок 7 из износостойкого материала прямоугольной, многоугольной или сегментной формы в плане, элементы 26 вставок 7 из износостойкого материала могут прикреплять к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 или к удерживающей обечайке 12 со стороны основания 9 вставок 7 из износостойкого материала с образованием зазора 27 между двумя соседними элементами 26 вставок 7 из износостойкого материала, как показано на Фиг. 12 и Фиг. 13, что обеспечивает надежность заявляемого изобретения, увеличение его срока службы, а также простоту изготовления.

В качестве примера элементы 26 вставок 7 из износостойкого материала могут прикреплять к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 со стороны основания 9 вставки 7 с помощью соединительного слоя 13, как показано на Фиг. 12 и Фиг. 13. В качестве соединительного слоя 13 может быть использован слой любого соединительного материала. В качестве примера такого соединительного слоя 13 может быть использован слой клея или слой припоя, а также слой полиуретана, силикона, полиэтилена, термоэластопласта, каучука и их производных или любых других подобных известных материалов. Такое выполнение соединительного слоя 13 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

Затем внутреннюю поверхность верхней части 1 концентрационной чаши покрывают эластичным материалом 14 с образованием рабочей поверхности 15 концентрационной чаши с дополнительной фиксацией вставок 7 из износостойкого материала эластичным материалом 14 рабочей поверхности 15, что обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность. В качестве примера такого процесса нанесения эластичного материала 14 на внутреннюю поверхность концентрационной чаши может быть использован широко известный метод экструзии. Кроме того, процесс нанесения эластичного материала 14 на внутреннюю поверхность верхней части 1 концентрационной чаши может быть осуществлен с помощью специальной инжекционно-литьевой машины, предназначенной для литья термопластов под давлением.

В качестве эластичного материала 14 для выполнения рабочей поверхности 15 верхней части 1 концентрационной чаши может быть использован любой известный эластичный материал. В качестве примера такого материала может быть использован полиуретан, силикон, полиэтилен, термоэластопласт, каучук и их производные, а также любые другие подобные известные материалы. Такой выбор эластичного материала 14 для выполнения рабочей поверхности 15 концентрационной чаши в рамках реализации заявляемого изобретения обеспечивает увеличение срока службы центробежного концентратора, надежность заявляемого устройства, а также простоту его изготовления.

Причем вставки 7 из износостойкого материала дополнительно фиксируют с помощью эластичного материала 14 рабочей поверхности 15, по крайней мере, с двух сторон, как показано на Фиг. 1 – 9. Такое расположение вставок 7 из износостойкого материала приводит к дополнительной фиксации этих вставок 7 из износостойкого материала всей толщиной слоя эластичного материала 14, из которого выполнена рабочая поверхность 15 верхней части 1 заявляемой концентрационной чаши. В качестве примера, вставки 7 из износостойкого материала, могут дополнительно фиксировать эластичным материалом 14 рабочей поверхности 15 путем фиксации, по крайней мере, двух боковых граней 8 вставок 7 из износостойкого материала. Выполнение такой конструкции позволяет существенного увеличить срок службы модульной концентрационной чаши и ее надежность за счет надежной фиксации вставок 7 из износостойкого материала. Кроме того в рамках реализации заявляемого способа изготовления концентрационной чаши, всю поверхность вставок 7 из износостойкого материала могут покрывать эластичным материалом 14, из которого выполнена рабочая 15 поверхность заявляемой концентрационной чаши. Таким образом, по крайней мере, одна вставка 7 из износостойкого материала может быть дополнительно зафиксирована с трех сторон с помощью эластичного материала 14 рабочей поверхности 15. Выполнение такой конструкции также позволяет существенного увеличить срок службы модульной концентрационной чаши и ее надежность за счет надежной фиксации вставок 7 из износостойкого материала.

При этом в рабочей поверхности 15 в области кольцевых ребер 4 каркаса 3 выполняют кольцевые выступы 5 и кольцевые полости 6, расположенные между кольцевыми выступами 5, что необходимо для обеспечения надежности заявляемого изобретения. Выполнение кольцевых выступов 5 и кольцевых полостей 6 в рамках реализации заявляемого способа изготовления концентрационной чаши может быть осуществлено любым известным способом. В качестве примера выполнение кольцевых выступов 5 и кольцевых полостей 6 в рамках реализации заявляемого способа изготовления концентрационной чаши может быть осуществлено с помощью специальной литьевой формы, которая может быть выполнена радиальной или сегментной формы, что обеспечивает простоту изготовления заявляемого изобретения.

После этого боковую стенку каркаса 3 верхней части 1 концентрационной чаши в области кольцевых полостей 6 и рабочую поверхность 15 концентрационной чаши в области кольцевых полостей 6 снабжают форсунками (на чертежах не показаны) для впрыска ожижающей жидкости. В рамках реализации заявляемого изобретения форсунки (на чертежах не показаны) для впрыска ожижающей жидкости могут быть выполнены в виде круглых отверстий, что обеспечивает надежность заявляемого изобретения.

Далее к верхней части 1 концентрационной чаши присоединяют нижнюю часть 2 концентрационной чаши.

При этом верхнюю часть 1 концентрационной чаши и нижнюю часть 2 концентрационной чаши выполняют с возможностью замены, независимо друг от друга, что обеспечивает увеличение срока службы заявляемого центробежного концентратора и его надежность.

Описанный способ обеспечивает простоту создания модульной концентрационной чаши, обладающей надежностью и продолжительным сроком службы.

В качестве одного из возможных вариантов реализации заявляемого способа изготовления концентрационной чаши вставку 7 из износостойкого материала закрепляют на торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3, ближнего к границе верхней части 1 концентрационной чаши и нижней части 2 концентрационной чаши, что обеспечивает надежность заявляемого изобретения и увеличение его срока службы.

Также в качестве одного из возможных вариантов реализации заявляемого способа все торцевые поверхности 11 кольцевых ребер 4 каркаса 3 концентрационной чаши снабжают вставками 7 из износостойкого материала, что обеспечивает надежность заявляемого изобретения и увеличение его срока службы, а также простоту реализации способа изготовления заявляемого изобретения.

В качестве другого варианта реализации, способ изготовления концентрационной чаши может быть осуществлен следующим образом

В качестве исходного в рамках реализации данного варианта способ изготовления концентрационной чаши используют верхнюю часть 1 модульной концентрационной чаши, изношенную в процессе эксплуатации, что позволяет продлить срок ее службы.

Сначала изношенную верхнюю часть 1 модульной концентрационной чаши подвергают механической обработке, в ходе которой удаляют эластичный материал 14 рабочей поверхности 15 с внутренней поверхности верхней части 1 концентрационной чаши, что необходимо для обеспечения надежности полученного устройства и увеличения его срока службы. В качестве примера, в ходе механической обработки могут удалять только кольцевые выступы 5 рабочей поверхности 15 верхней части 1 концентрационной чаши до уровня торцевой поверхности 11 кольцевых ребер 4 каркаса 3, что необходимо для обеспечения надежности полученного устройства и увеличения его срока службы. Также в ходе механической обработки могут удалять только эластичный материал 14 рабочей поверхности 15 верхней части 1 концентрационной чаши в области кольцевых полостей 6 до уровня боковой стенки каркаса 3. Либо в ходе механической обработки могут удалять весь эластичный материал 14 рабочей поверхности 15, расположенный внутри верхней части 1 концентрационной чаши, в том числе с внутренней стороны боковой стенки каркаса 3 и с поверхности кольцевых ребер 4 каркаса 3.

Таким образом, в результате механической обработки изношенной верхней части 1 модульной концентрационной чаши получают механически обработанную поверхность (на чертежах не показана) верхней части 1 модульной концентрационной чаши. В свою очередь, в качестве механически обработанной поверхности при реализации варианта заявляемого способа могут выступать в различных комбинациях: механически обработанный эластичный материал 14, боковые грани 10 кольцевых ребер 4 каркаса 3, торцевые поверхности 11 кольцевых ребер 4 каркаса 3 верхней части 1 концентрационной чаши и внутренняя поверхность (на чертежах не показана) боковой стенки каркаса 3 верхней части 1 концентрационной чаши.

После этого, механически обработанную поверхность верхней части 1 концентрационной чаши подвергают химическому травлению.

В случае если механическую обработку проводили с удалением только кольцевых выступов 5 рабочей поверхности 15 верхней части 1 концентрационной чаши до уровня торцевой поверхности 11 кольцевых ребер 4 каркаса 3, то проводят химическое травление механически обработанной поверхности (на чертежах не показана) верхней части 1 модульной концентрационной чаши, а именно, торцевой поверхности 11 кольцевых ребер каркаса 3 и эластичного материала 14.

В случае если механическую обработку проводили с удалением только эластичного материала 14 рабочей поверхности 15 верхней части 1 концентрационной чаши в области кольцевых полостей 6 до уровня боковой стенки каркаса 3, то проводят химическое травление механически обработанной поверхности (на чертежах не показана) верхней части 1 модульной концентрационной чаши, а именно, боковых граней 10 кольцевых ребер 4 каркаса 3, внутренней поверхности (на чертежах не показана) боковой стенки каркаса 3 и эластичного материала 14 рабочей поверхности 15 в области кольцевых выступов 5.

В случае, если механическую обработку поверхности проводили с удалением всего эластичного материала 14 рабочей поверхности 15, расположенного внутри верхней части 1 концентрационной чаши, то проводят химическое травление механически обработанной поверхности (на чертежах не показана) верхней части 1 модульной концентрационной чаши, а именно, боковых граней 10 кольцевых ребер 4 каркаса 3, торцевой поверхности 11 кольцевых ребер 4 каркаса 3 верхней части 1 концентрационной чаши и внутренней поверхности (на чертежах не показана) боковой стенки каркаса 3.

Затем проводят восстановление внутренней поверхности верхней части 1 концентрационной чаши. В случае необходимости, проводят восстановление следующих элементов внутренней поверхности верхней части 1 концентрационной чаши, а именно, боковых граней 10 кольцевых ребер 4 каркаса 3, торцевой поверхности 11 кольцевых ребер 4 каркаса 3 верхней части 1 концентрационной чаши и внутренней поверхности (на чертежах не показана) боковой стенки каркаса 3, что необходимо для обеспечения надежности полученного устройства и увеличения его срока службы. Восстановление внутренней поверхности верхней части 1 концентрационной чаши может быть осуществлено путем восстановления поверхностей любой комбинации перечисленных элементов заявляемого устройства. При этом восстановление поверхности боковых граней 10 кольцевых ребер 4 каркаса 3 проводят до заданных параметров угла наклона боковых граней 10 кольцевых ребер 4 каркаса 3 с тем, чтобы кольцевые ребра 4 каркаса 3 имели клинообразную или прямоугольную форму в поперечном сечении, как показано на Фиг. 1 – 9.

При этом химическое травление проводят с целью достижения наилучшего последующего слияния поверхности боковых граней 10 кольцевых ребер 4 каркаса 3, торцевых поверхностей 11 кольцевых ребер 4 каркаса 3 верхней части 1 концентрационной чаши или внутренней поверхности (на чертежах не показана) боковой стенки каркаса 3, а также механически обработанного эластичного материала 14 с эластичным материалом 14, которым после снабжения торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 вставкой 7 из износостойкого материала покрывают внутреннюю поверхность верхней части 1 концентрационной чаши, с образованием рабочей поверхности 15. Это необходимо для увеличения срока службы рабочей поверхности 15, а значит, и модульной концентрационной чаши в целом, а также обеспечения ее надежности.

После этого торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 могут снабжать вставкой 7 из износостойкого материала, что необходимо для обеспечения надежности полученного устройства и увеличения его срока службы.

Торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 могут снабжать вставкой 7 из износостойкого материала любым известным способом. В качестве примера вставку 7 могут прикреплять к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 с помощью винтового соединения, могут прикреплять с помощью напыления керамики на торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 или любым другим известным способом. При этом вставку 7 из износостойкого материала прикрепляют к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 со стороны основания 9 вставки 7, что необходимо для обеспечения надежности полученного устройства и увеличения его срока службы.

В качестве примера вставку 7 из износостойкого материала могут прикреплять к торцевой поверхности 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 с помощью соединительного слоя 13, как показано на Фиг. 1, 2, 4 и 5. В качестве соединительного слоя 13 может быть использован слой любого соединительного материала. Описанное прикрепление вставок 7 из износостойкого материала к удерживающим обечайкам 12 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность. В качестве примера такого соединительного слоя 13 может быть использован слой клея или слой припоя, а также слой полиуретана, силикона, полиэтилена, термоэластопласта, каучука и их производных или любых других подобных известных материалов. Такое выполнение соединительного слоя 13 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.

Кроме того, для улучшения фиксации вставок 7 из износостойкого материала на торцевых поверхностях 11 кольцевых ребер 4 каркаса 3, торцевую поверхность 11, по крайней мере, одного кольцевого ребра 4 каркаса 3 могут дополнительно снабжать удерживающей обечайкой 12. В этом случае вставки 7 из износостойкого материала, прикрепляют к удерживающим обечайкам 12. Такое закрепление удерживающих обечаек 12 на торцевой поверхности 11, по крайней мере, одного, кольцевого ребра 4 каркаса 3 обеспечивает продолжительный срок службы, простоту изготовления устройства и его надежность.