Изобретение относится к порошковой металлургии, в частности к порошковым фрикционным материалам на основе железа, предназначенным для изготовления фрикционных элементов, используемых в узлах трения при ограниченной смазке, в частности к материалам для фрикционных дисков стрелочных электроприводов железнодорожных стрелочных переводов.

При разработке спеченных фрикционных материалов для стрелочных электроприводов решаются две задачи - повышение износостойкости и повышение стабильности коэффициента трения. Фрикционный материал должен при кратковременных включениях фрикционной муфты, при отсутствии внешней смазки, в различных климатических зонах, в течение длительного времени эксплуатации, на менее 5 лет, обеспечивать перевод остряков стрелочного перевода с заранее заданным нормативным усилием. Номинальное значение усилия, которое должна передавать фрикционная муфта, составляет не менее 6 кН (600 кгс).

Известен хромсодержащий фрикционный материал на основе железа следующего состава, вес.: хром 2-4, углерод 2-4, медь 1,5-2,5, дисульфид молибдена 4-6, железо остальное (Авторское свидетельство N 263161, С22С 33/02, 1961 г.). Недостаток данного материала - низкие механические свойства.

Известен фрикционный материал на основе железа, известный из патента (RU №2220026, МПК B22F 3/16, заявка 2002120627 от 29.07.2002 г. «Способ изготовления фрикционных изделий»), имеющий фрикционные и механические свойства, удовлетворяющие материалам для фрикционных элементов, фрикционных муфт стрелочных электроприводов. Материал содержит, мас.% доли: медь - 1-3%, оксид кремния - 2-5,0%, графит - 2-5%, никель - 0,05%, остальное железо, имеет пористость 28-30% и твердость по Бринеллю НВ 380 МПа.

Недостаток данного технического решения заключается в том, что материал не оптимизирован по элементному состав и микроструктуре порошкового фрикционного материала. Данный фрикционный материал имеет непостоянный коэффициент трения, недостаточную износостойкость.

Для стрелочных приводов необходима стабильная работа фрикционного материала, отсутствие появления вибраций, сохранение стабильного коэффициента трения при изменением температуры при работе фрикционного материала. Это следует из технических условий на фрикционную муфту «НФТЦ 2.30.090.000.000 ТУ». Согласно п.1.1.2 данных технических условий «Муфта должна обеспечивать отклонение усилия при работе электропривода на фрикцию не более чем на ±10% от исходного значения» и п.1.1.3 «Муфта должна обеспечивать ступенчатую регулировку усилия перевода шибера в диапазоне нагрузок от 1000 до 6000 Н с шагом не более 500 Н» данные условия не всегда выполняются. Фиг. 1, 2.

Наиболее близкий известный материал фрикционный композиционный для фрикционной муфты стрелочного электропривода, содержащим, масс. доли: окись кремния - 2-5,0%, графит - 2-5%, железо и медь, имеющим открытую пористость, пропитанным маслом, при этом материал содержит медь - 10,5-17,5%, барит - 2,0-5,2%, железо - остальное, имеет открытую пористость 15-20%, твердость по Бринеллю НВ не менее 600 МПа, плотность 5,45-5,85 г/см3, относительную осадку не менее 12% и масловпитываемость - 1-4%, при этом железная матрица имеет крупнозернистую структуру с размером зерна 10-180 мкм, не менее 70% которых находится в пределах 25-75 мкм, состоит из зернистого перлита с включениями до 20% пластинчатого перлита и феррита, имеет межзеренную и внутризеренную пористость, по границам зерен распределены включения графита, окиси кремния, сульфидов, меди и цементита в виде разорванной сетки, причем медь распределена как по границе зерен, так и внутри зерен (Патент на изобретение RU №2639427 по заявке №2016126795 от 05.07.2016 г.).

Недостаток данного технического решения заключается в длительной приработке материала для получения стабильных свойств по усилию прижатия.

Задача предлагаемого технического решения заключается в повышении надежности работы стрелочного электропривода и безопасности движения подвижного состава.

При решении поставленной задачи достигается технический результат, заключающийся в снижении периода приработки и повышении стабильности коэффициента трения при изменении условий нагружения.

Технический результат достигается материалом композиционным для муфты фрикционной стрелочного электропривода, содержащим, масс. доли: окись кремния - (2-5)%, графит - (2-5)%, медь, барит, железо, имеющим открытую пористость, пропитанным маслом, при этом содержащим:

медь - 8-13%,

барит - (0,5-1,5)%,

цинк стеариновокислый (0,1-0,5)%,

железо - остальное,

имеющим открытую пористость 25-30%, твердость по Бринеллю НВ 350-450 МПа, плотность (5,00-5,25) г/см3, относительную осадку не менее 12% и масловпитываемость - (2-5)%, при этом железная матрица имеет крупнозернистую структуру с размером зерна 10-210 мкм, с долей, около 70%, в пределах (25-75) мкм, состоит из пластинчатого перлита с включениями до 20% зернистого перлита, имеет межзеренную и внутризеренную пористость, с включениями графита, окиси кремния, сульфидов, меди, по границам зерен, медь также находится внутри зерен.

Железо составляет основу фрикционного материала. Вводится в виде порошка ABC 100.30 фирмы "Hoganas" (Швеция). Благодаря высокой чистоте и отличным технологическим свойствам порошок обеспечивает высокое качество фрикционного материала. Железо является основным связующим компонентом и обеспечивает общую прочность фрикционного сплава.

Медь введена в виде порошка медного электролитического ПМС-1 (массовая доля меди 99,5%) ГОСТ 4960 с номинальной величиной частиц 100 мкм. Часть меди при спекании растворяется в феррите, тем самым упрочняя его и повышая сопротивление атмосферной коррозии. Основная часть меди содержится в материале в виде включений свободной меди по границам зерен и внутри зерен основной структуры, улучшая фрикционные свойства композита. Медь в составе фрикционного сплава на основе железа повышает теплопроводность и коэффициент трения за счет увеличения адгезионной составляющей коэффициента трения. При содержании менее 8% интенсифицируется схватывание ферритной основы фрикционного элемента со сталью фрикционного диска, что приводит к усилению износа, но не повышает коэффициент трения выше 0,35. При содержании свыше 13% интенсифицируется адгезионное взаимодействие медной составляющей фрикционного элемента со сталью фрикционного диска, что увеличивает коэффициент трения, но ведет к увеличенному износу фрикционного материала и нестабильности коэффициента трения.

Графит карандашный - порошок черного цвета марок ГК-1, ГК-3 по ГОСТ 4404-78. Графит в процессе трения служит твердой смазкой, препятствуя молекулярному схватыванию трущихся поверхностей. Содержание в составе металлокерамического материала графита менее 2 мас.% приводит при некотором увеличении износостойкости к значительному снижению стабильности коэффициента трения. При увеличении количества графита более 5 мас.% с ростом коэффициента трения снижается износостойкость за счет снижении его прочностных характеристик.

Оксид кремния - порошок белого цвета (Кремний (IV) оксид) по ГОСТ 9428-73. Оксид кремния в процессе трения служит абразивом, увеличивая коэффициент трения.

Барит (концентрат баритовый гравитационный) - порошок сульфата бария (сернокислого бария BaSO4) по ГОСТ 4682-84. Барит обладает высокой плотностью (4300-4500 кг/м3), низкой твердостью (30-35 МПа), сравнительно небольшой абразивностью, введен в состав материала для придания материалу противозадирных свойств, Содержание в составе металлокерамического материала барита менее 0,5 мас.% приводит к незначительному увеличению износостойкости и повышению стабильности коэффициента трения. При увеличении количества барита более 1,5 мас.% снижается коэффициент трения и износостойкость за счет снижения прочностных характеристик.

Цинк стеариновокислый (стеарат цинка) - белый или желтовато-белый порошок, слегка маслянистый на ощупь по ТУ 6-09-17-316-96. Это поверхностно-активное вещество, которое снижает поверхностное натяжение. Введен в состав порошковой смеси для улучшения процесса прессования Выступая в роли внутренней смазки, стеарат цинка уменьшает силы трения между частицами и способствует получения материала с минимальными значениями разброса по плотности. Содержание в составе порошковой смеси стеарата цинка менее 0,1 мас.% приводит к незначительному снижению разброса по плотности, при увеличении количества более 0,5 мас.% снижение разброса по плотности не значительно.

В работах П.А. Ребиндера и Г.И. Епифанова показано, что в общем случае при трении протекают следующие процессы: 1) упругое и пластическое деформирование микронеровностей и пластическое течение в поверхностных слоях, приводящие к пластическому износу; 2) повторные микропластические деформации при периодических встречах микронеровностей, приводящие к установленному разрушению; 3) изменение механических и физических свойств поверхностных слоев металла вследствие глубокой пластической деформации (Основы триботехники: учеб. пособие / Ю.М. Лужнов, В.Д. Александров; под ред. Ю.М. Лужнова. - М.: МАДИ, 2013. - 136 с., стр. 25).

Из данных работ можно определить, какими свойствами должен обладать фрикционный материал, чтобы иметь высокую износостойкость и стабильный коэффициент трения. Составляющие фрикционного материала должны обладать высоким сопротивлением пластическому течению поверхностных слоев, противостоять усталостному разрушению межзеренных границ порошкового материала, иметь высокую теплопроводность, для быстрого отвода тепла в глубь основы, снижая тем самым изменения механических и физических свойств поверхностных и подповерхностных слоев зоны контакта фрикционного материала. Условия взаимодействия фрикционного материала с металлическим диском фрикционной муфты стрелочного электропривода имеют при этом ряд особенностей.

Фрикционный период работы при переводе стрелки стрелочным электроприводом длится до 5 сек. Направление движения контактируемых тел меняется на противоположное после каждого цикла перевода. Процесс фрикции начинается, практически, без смазки и заканчивается при ограниченной смазке. Процесс изнашивания в таких условиях работы теория трения относит к первой стадии изнашивания (Основы триботехники: учеб. пособие / Ю.М. Лужнов, В.Д. Александров; под ред. Ю.М. Лужнова. - М.: МАДИ, 2013. - 136 с., стр. 89). Известно, что продолжительность данной стадии составляет незначительную долю от времени работы фрикционной пары, но по величине износа эта стадия соизмерима с величиной износа в период установившегося износа. В этот период происходят процессы изменения геометрии поверхностей трения и физико-химических свойств фрикционного материала. На площадях контактирования возникают очень высокие давления и температуры и, как следствие, высокие градиенты напряжений и температур. При их действии, а также в результате взаимодействия с окружающей средой (воздухом, смазкой и т.д.) в зоне трущихся тел происходят значительные деформационные процессы, диффузионные процессы, меняются молекулярные взаимодействия, свободная поверхностная энергия и др., в десятки раз ускоряется протекание химических реакций, реализуются одновременно несколько механизмов разрушения поверхностного слоя. В таких жестких условиях эксплуатации фрикционный материал фрикционной муфты стрелочного перевода должен иметь структуру, которая способна работать практически без притирки контактных поверхностей с сохранением постоянным усилий переда стрелок. Это означает, что материал по всему объему должен иметь равномерно распределенные мягкие составляющие, так и твердые, по твердости превышающие твердость контртела, иметь различную структуру и размер зерен.

Причинно-следственные связи предлагаемого материала, его структуры и физических свойств с техническим результатом, снижении периода приработки и повышении стабильности коэффициента трения при изменении условий нагружения заключаются в разнородной структуре материала по фазовому составу и физико-механическим свойствам. В материале имеются твердые фазы зернистого и пластинчатого перлита, мягкие фазы феррита и меди, твердые включения оксида кремния, мягкие включения графита. Такая сложная структура позволяет сохранять стабильность фрикционных свойств, коэффициента трения в условиях постоянного прирабатывания трущихся тел. Материал имеет высокую твердость и относительно высокую плотность, что повышает его износостойкость. Пропитка маслом до 5% объема материала позволяет значительно уменьшить окислительные процессы в материале и в зоне контакта.

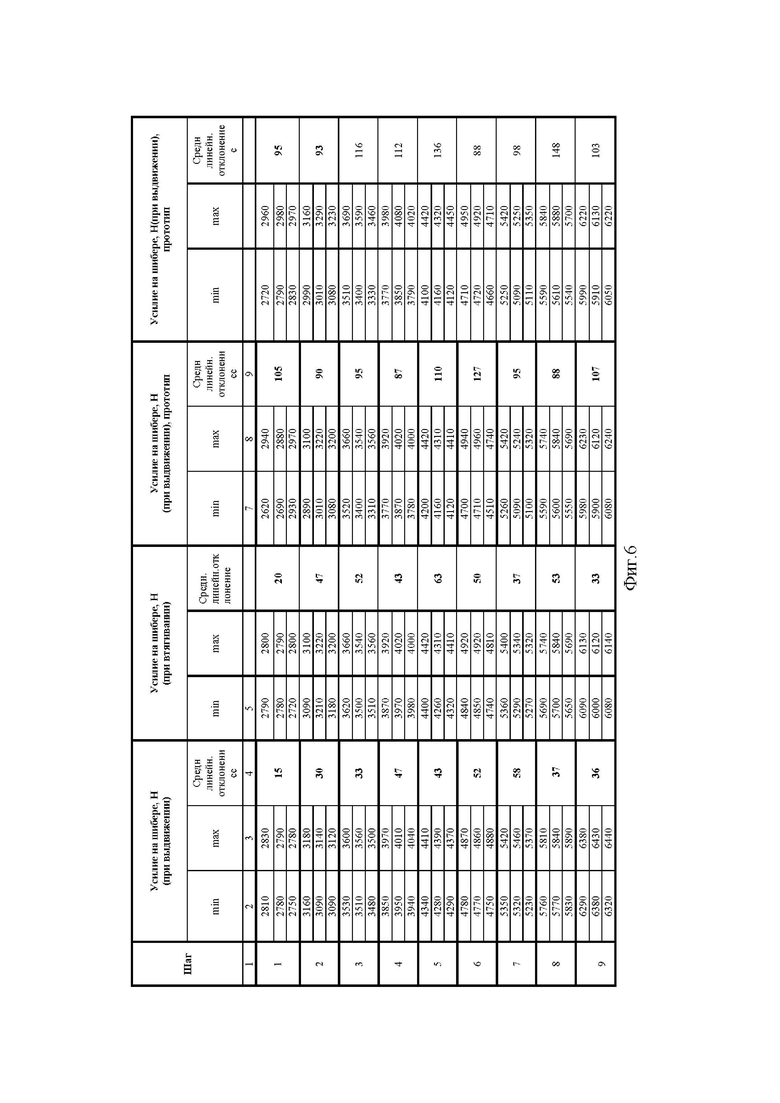

Предлагаемое сочетание ингредиентов позволили создать зернистую структуру с размером зерна 10-210 мкм, не менее 70% которых находится в пределах 25-75 мкм, состоящую из пластинчатого и зернистого перлита, имеющего межзеренную и внутизеренную пористость, с распределенными по границам зерен включениями графита, окиси кремния, сульфидов, меди, причем медь имеется и внутри зерен. Наличие открытой пористости 15-30% позволяет пропитывать материал маслом до 5% от объема материала. Данного количества масла достаточно для того, чтобы контактная поверхность оставалась покрытой тонким слоем масла при работе фрикционных элементов в составе фрикционной муфты стрелочного электропривода не менее 5 лет. Твердость по Бринеллю НВ НВ 350-450 МПа, плотность (5,00-5,25) г/см3, относительная осадка не менее 12% позволяют путем осадки крепить фрикционные элементы в фрикционном диске. Значительное снижение по твердости НВ сравнению с прототипом, позволило практически без притирки получать низкий разброс усилий при движении шибера по сравнению с прототипом, Таблица сравнение с прототипом (фиг. 6).

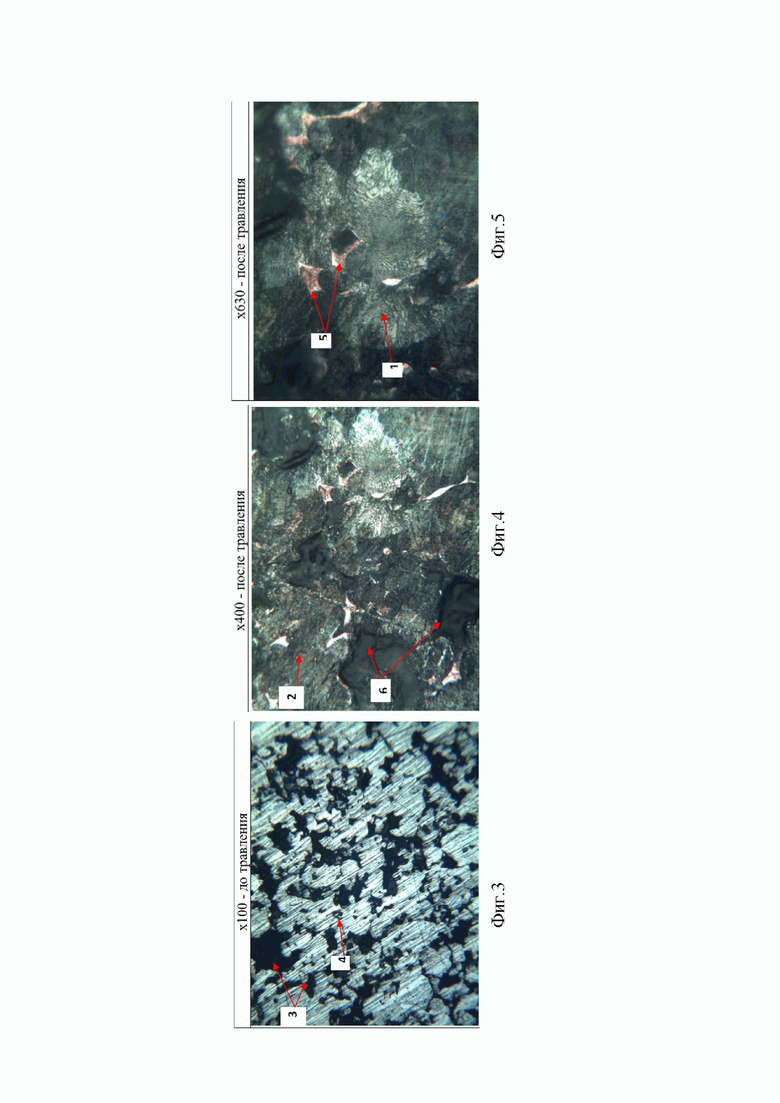

Исследование основной структуры порошкового фрикционного композиционного материала, изготовленного по предлагаемому техническому решению, проводили в соответствии с ГОСТ 8233-56 «Сталь. Эталоны микроструктуры» и ГОСТ 5639-82 «Стали и сплавы. Методы выявления и определения величины зерна» на микрошлифе, приготовленном по стандартной методике, на поверхности образца, на электронном микроскопе МЕТАМ РВ-21-2. В качестве травителя для выявлении структуры образцов применяется стандартный реактив - 4% раствор азотной кислоты в этиловом спирте. Анализ размера зерна проводится при помощи программы ImageExpert Pro 3. Нетравленная поверхность шлифа представляет собой равномерно распределенные поры, включения меди и графита, неметаллические включения. После травления поверхности шлифа (в течение 1-2 секунд) микроструктура образца представляет собой зерна размером от 10 до 180 мкм.

На фиг. 1 и 2 представлены копии титульного листа на технические условия и требования к материалу (для экспертизы). На фиг. 3 представлена структура материала при увеличении х100 до травления, на фиг. 4 представлена структура материала при увеличении х400 после травления, на фиг. 5 представлена структура материала при увеличении х630 после травления. На фиг. 3, 4, 5 показано: 1 - пластинчатый перлит, 2 - участок зернистого перлита, 3 - включения графита, 4 - поры, 5 - включения меди, 6 - сульфиды. Микроструктура материала, равномерное распределение включений графита (1), меди (2), пор (3), шлиф без травления, увеличение х100, таблица - сравнение с прототипом - фиг. 6.

Механические испытания проводили на специальном стенде с электроприводом СП-6. Фрикционная муфта оснащалась фрикционными элементами, спеченными из порошков двух составов, один по варианту прототипа и второй по предлагаемому варианту. Максимальное усилие для перевода рабочего шибера и удержания шибера в рабочем положении при замыкании стрелочного привода кН (кгс), развиваемое электроприводом постоянного тока типа МСП-0,25 при номинальном напряжении 160 В, было не менее 6 кН (600 кгс), что соответствовало нормативной документации на стрелочный привод типа СП-6. Электродвигатель через соединительную муфту, редуктор, фрикционную муфту и зубчатое зацепление колеса и зубьев шибера передавал усилие на шибер. Шибер упирался в датчик силы. Измеряли, одновременно, силу тока при работе электродвигателя на фрикцию, при выдвинутом шибере, и усилие на датчике, которое создавал шибер в процессе фрикции.. Усилия нагружения фрикционной муфты проводили с помощью тарельчатых пружин. Тарельчатые пружины сжимали с помощь нагрузочной гайки. Нагрузку осуществляли ступенчато, после каждого испытания, увеличивая по одному шагу. По условию эксперимента один шаг нагрузочной гайки создавал усилие на шибере не более 1 кН (100 кгс). С каждым шагом общая нагрузка сжатия фрикционных дисков увеличивалась. Процесс фрикции проводили в течение 10 сек, фиксировали усилие на шибере в зависимости от шага нагружения, фиксировали минимальные и максимальные значения силы, определяли разброс значений силы от среднего значения.

Положительный эффект на износостойкость и стабильность коэффициента трения оказывает различная зернистость основы с размером зерна порядка 10-210 мкм. Участки цементита дополнительно упрочняют матрицу, повышая общую износостойкость материала. Медные включения в железной основе и по границам зерен повышают теплопроводность материала. Выходя на поверхность трения по мере износа материала, медь обеспечивает схватывание со сталью неподвижного диска, повышая общий коэффициент трения за счет адгезионной составляющей. Фрикционный наполнитель, оксид кремния, выходя на поверхность фрикционного материала в процессе трения, обеспечивает повышение коэффициента трения за счет деформационной составляющей. При этом, будучи достаточно мелкими (средний диаметр зерен 10-15 мкм), частицы фрикционного наполнителя упрочняют матрицу фрикционного материала, повышая износостойкость. Также в состав матрицы фрикционного материала входит свободный графит. Выходя из пор материала в процессе трения, графит создает в зоне трения защитную пленку, препятствующую чрезмерному износу контртела, кроме того, пленка вносит дополнительный вклад в стабилизацию коэффициента трения, снижает износ контртела. Материал пропитан маслом, которое препятствует проникновению влаги в поры сплава, стабилизируя работу фрикционного элемента в различных климатических условиях.

Стабильность коэффициента трения оценивали по проценту разброса значений усилий при фрикции муфты. Из представленных значений на фиг. 6 (Таблица) видно, что усилия на шибере от усилия нагружения муфты (чем больше значение шага, тем больше сжатие тарельчатых пружин и сжатие фрикционных дисков муфты) возрастают. Однако разброс значений усилий при сжатии пружины показывает, что предлагаемый материал более стабилен, чем материал прототипа. Проведенные испытания на износостойкость показали, что фрикционные элементы из предлагаемого материала работают без предварительной притирки по сравнению с прототипом, которые требуют притирки фрикционных дисков для получения стабильных результатов по передаче крутящих моментов, и позволяет значительно сократить работу по установке фрикционных муфт.

Подготовлена опытная партия фрикционных элементов для установки в фрикционные муфты для проведения производственных испытаний на различных железных дорогах РФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ДЛЯ ФРИКЦИОННОЙ МУФТЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2016 |

|

RU2639427C1 |

| КОМПЛЕКТ КОМПОЗИЦИОННЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ДЕТАЛЕЙ ДЛЯ УСТАНОВКИ В СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД ТИПА СП | 2017 |

|

RU2701472C2 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| Спеченный порошковый фрикционный материал для фрикционных дисков муфты редуктора стрелочного электропривода | 2019 |

|

RU2757880C2 |

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2014 |

|

RU2553138C1 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2011 |

|

RU2482207C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| ТОРМОЗНАЯ ШИНА ВАГОННОГО ЗАМЕДЛИТЕЛЯ И ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТОРМОЗНОЙ ШИНЫ | 2014 |

|

RU2554032C1 |

Изобретение относится к порошковой металлургии, а именно композиционному спеченному материалу на основе железа для фрикционной муфты стрелочного электропривода. Материал содержит окись кремния, графит, медь, барит, цинк стеариновокислый и железо при следующем соотношении, мас.%: окись кремния 2-5, графит 2-5, медь 8-13, барит 0,5-1,5, цинк стеариновокислый 0,1-0,5, железо остальное. Материал имеет открытую пористость 25-30%, твердость по Бринеллю НВ 350-450 МПа, плотность 5,00-5,25 г/см3, относительную осадку не менее 12% и масловпитываемость 2-5% от объема материала. Железная матрица материала имеет крупнозернистую структуру с размером зерна 10-210 мкм, не менее 70% из которых имеют размер 25-75 мкм, состоит из пластинчатого перлита с включениями до 20% зернистого перлита, имеет межзеренную и внутризеренную пористость. По границам зерен распределены включения графита, окиси кремния, сульфидов и меди, которая также распределена внутри зерен. Обеспечивается снижение периода приработки и повышение стабильности коэффициента трения при изменении условий нагружения. 6 ил.

Композиционный спеченный материал на основе железа для фрикционной муфты стрелочного электропривода, имеющий открытую пористость, пропитанный маслом и содержащий окись кремния, графит, медь, барит и железо, отличающийся тем, что он дополнительно содержит цинк стеариновокислый при следующем соотношении, мас.%:

имеет открытую пористость 25-30%, твердость по Бринеллю НВ 350-450 МПа, плотность 5,00-5,25 г/см3, относительную осадку не менее 12% и масловпитываемость 2-5% от объема материала, при этом железная матрица имеет крупнозернистую структуру с размером зерна 10-210 мкм, не менее 70% из которых имеют размер 25-75 мкм, состоит из пластинчатого перлита с включениями до 20% зернистого перлита, имеет межзеренную и внутризеренную пористость, причем по границам зерен распределены включения графита, окиси кремния, сульфидов и меди, которая также распределена внутри зерен.

| МАТЕРИАЛ ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ДЛЯ ФРИКЦИОННОЙ МУФТЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2016 |

|

RU2639427C1 |

| БУРОВАЯ ПОДЪЕМНАЯ ЛЕБЕДКА | 0 |

|

SU176377A1 |

| КОМПЛЕКТ КОМПОЗИЦИОННЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ДЕТАЛЕЙ ДЛЯ УСТАНОВКИ В СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД ТИПА СП | 2017 |

|

RU2701472C2 |

| ДВИЖКОВАЯ ИГЛА ДЛЯ ТРИКОТАЖНОЙ МАШИНЫ | 0 |

|

SU181227A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2011 |

|

RU2482207C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ФРИКЦИОННЫЙ СПЛАВ | 2014 |

|

RU2567778C1 |

| KR 1020120013926 A, 15.02.2012 | |||

| CN 11130667 A, 11.09.1996. | |||

Авторы

Даты

2021-11-12—Публикация

2021-01-14—Подача