Изобретение относится к области металлургии, в частности к разработке состава сталей, используемых для изготовления хорошо обрабатываемых обычными инструментами деталей различного сечения, способных работать в узлах трения скольжения при значительных интервалах удельных нагрузок и в условиях повышенного износа (пыль, грязь, затрудненная смазка), например втулок опорных и натяжных колес экскаваторов, вкладышей для дробилок, подпятников, заменителей подшипников роликов угольных конвейеров и т.п.

Известна графитизированная сталь (US, №6099797, МПК C22C 38/18, 1999 г.), содержащая, мас.%:

Сталь используется в производстве армирующих нитей диаметром от 0,10 до 0,30 мм для резиновых изделий, таких как шины. Высокая прочность на разрыв известной стали (4000-5000 МПа) достигается чередованием прецизионных операций холодного волочения и термической обработки исходного стержня диаметром 5-6 мм. Повышение содержания меди выше 0,30% приводит к снижению пластичности указанного состава сплава. О влиянии остальных компонентов в патенте не говорится. Об антифрикционных свойствах стали в патенте не упоминается.

Известна графитизированная сталь 150СД2Л (Акимов И.В. Повышение физико-механических свойств графитизированных сталей: Автореф. дисс. канд. техн. наук / Запорожский национальный технический университет. Запорожье, 2004 г., 26 с.) для деталей, работающих в условиях термоциклической нагрузки, содержащая, мас.%:

Недостатком данной стали является увеличение параметра формы графита (отношение максимального размера к минимальному) при содержании меди более 2,5%. Это приводит к снижению прочностных характеристик и теплопроводности. Понижение теплопроводности ведет к уменьшению скорости отвода тепла из зоны контакта материала с высокотемпературной средой, что в свою очередь повышает термические напряжения. Об антифрикционных свойствах стали в работе не упоминается.

Наиболее близкой к заявляемому изобретению является графитизированная сталь для антифрикционного литья (RU, №2217518, МПК C22C 38/20, 2003 г.), содержащая, мас.%:

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного изобретения, относится то, что наличие в стали высокого содержания кремния приводит к уменьшению количества вторичного цементита, что препятствует формированию перлитной металлической основы, а следовательно, отрицательно влияет на износостойкость и прочностные свойства стали.

Сущность предлагаемого изобретения заключается в следующем.

Задачей, на решение которой направлено изобретение, является разработка химического состава стали для деталей, работающих в паре с сопряженной деталью из термически обработанной и «сырой» (в состоянии поставки) стали при значительных интервалах удельных нагрузок и в условиях повышенного износа.

Технический результат заключается в следующем: повышены антифрикционные свойства, износостойкость и прочностные свойства путем создания в различных сечениях отливок стабильной структуры перлита с повышенным количеством равномерно распределенных медьсодержащих и графитных включений, что позволило улучшить условия механической обработки отливок и применить соответствующие детали для работы в паре с сопряженной деталью из термически обработанной и «сырой» (в состоянии поставки) стали при значительных интервалах удельных нагрузок и в условиях повышенного износа.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном составе графитизированной стали, содержащей углерод, кремний, марганец, медь, хром и железо, имеются следующие особенности: графитизированная сталь дополнительно содержит алюминий, титан, олово и кальций при следующем соотношении компонентов, мас.%:

Сера и фосфор не вводятся в состав предлагаемой стали, но присутствуют в виде следов, что объясняется нахождением их в минимальных количествах в шихтовых материалах. Сложившаяся практика производства графитизированной стали ограничивает содержание как серы, так и фосфора не выше 0,05%.

Марганец повышает дисперсность и твердость перлита, а следовательно, износостойкость и прочность стали. Такое влияние марганца начинает проявляться при превышении его содержания от 0,2%. При низком содержании кремния повышение содержания марганца выше 0,6% приводит к резкой графитизации вторичного цементита.

Хром действует аналогично марганцу, но графитизация сверхэвтектоидного углерода начинается при более низких его содержаниях. Хром является наиболее сильным замедлителем процесса графитизации, образует сложные карбиды, устойчивые при высоких температурах. Выбранный интервал содержания хрома 0,06-0,1% не увеличивает продолжительность графитизирующего отжига. Совместное введение марганца и хрома способствует увеличению числа графитных включений.

Титан связывает азот и кислород в устойчивые химические соединения, предотвращая тем самым их антиграфитизирующее действие и создавая более благоприятные условия для ускорения диффузии углерода. Необходимость введения титана обусловлена минимальным содержанием кремния. Кроме того, титан измельчает структуру, повышает прочность стали. При количестве менее 0,05% влияние его на свойства стали незначительно. При содержании титана более 0,2% появляется опасность снижения механических характеристик стали.

Олово является сильным перлитизатором, позволяет получать перлитную структуру во всех сечениях отливок, обладает антифрикционными свойствами. Присутствие олова в указанных границах 0,02-0,1% не оказывает существенного влияния на графитизацию сверхэвтектоидного углерода. Содержание олова свыше 0,1% становится экономически нецелесообразным.

Кальций является эффективным модификатором, повышает дисперсность структуры металлической основы, очищает границы зерен от неметаллических включений, повышает стабильность структуры. Верхний предел концентрации кальция (0,005%) обусловлен ограниченной растворимостью его в перлите. Введение кальция в количествах, меньших 0,002%, заметного эффекта не дает.

Содержание основных компонентов (углерод 1,3-1,5%, медь 3,0-10,0%, алюминий 0,5-2,0%), а также кремния (0,3-0,4%) определено экспериментально с учетом практики производства антифрикционных железоуглеродистых сплавов.

Увеличение содержания их выше верхних пределов снижает однородность структуры, стабильность механических и эксплуатационных свойств.

Углерод является основным регулятором механических свойств стали. Наиболее высокими значениями предела прочности на разрыв, предела текучести и относительного удлинения обладает сталь с пониженным содержанием углерода. Нижний предел содержания углерода ограничивается снижением жидкотекучести стали.

Кремний резко ускоряет графитизацию, является основным ферритизирующим элементом. Низкое содержание кремния обеспечивает стабилизацию перлитной структуры. С увеличением количества перлита повышаются твердость, прочность, антифрикционные свойства, но понижается пластичность. Понижение количества кремния уменьшает кристаллизационный интервал, что приводит к смещению линии начала линейной усадки в рамках кристаллизационного интервала в сторону более низких температур, а значит, и к повышению механической прочности отливок к началу линейной усадки. Наличие кремния в расплаве объясняется в основном использованием силикокальция и его присутствием в качестве примеси в шихтовых материалах.

Медь оказывает на сталь двойное действие: способствует графитизации при затвердевании и образованию перлита при эвтектоидном превращении. При увеличении содержания меди повышаются жидкотекучесть, твердость (особенно при низкой эвтектичности), прочность, устойчивость и дисперсность перлита, обрабатываемость стали. Углерод и кремний снижают растворимость меди в Fe-C-Si сплавах. При наименьших значениях в предлагаемом чугуне углерода (1,3%) и кремния (0,3%) количество равномерно распределенных медьсодержащих включений возросло до 10,0%. Введение меди свыше 10,0% экономически нецелесообразно. Медь совместно с графитом является основной причиной антифрикционных свойств из-за образования медно-графитовой смазки при трении. Избирательный массоперенос атомов меди на контртело и обратно сопровождается уменьшением коэффициента трения, приводит к снижению длительности приработки, уменьшению износа пары трения, к резкому улучшению обрабатываемости резанием.

При 800°C в железоуглеродистых сплавах может быть растворено не более 2% меди. Согласно диаграмме состояния Fe-Cu при комнатной температуре медь в железоуглеродистых сплавах почти не растворяется. Поэтому с ростом содержания меди в структуре сталей возрастает объемная доля включений ε-фазы (твердого раствора железа в меди). Из-за разницы температур кристаллизации ε-фазы и γ-железа крупные медьсодержащие включения приобретают глобулярную форму и располагаются в горячих зонах отливки.

Алюминий способствует измельчению медьсодержащих включений, а также их равномерному распределению в структуре железоуглеродистых сплавов. Алюминий повышает антифрикционные свойства чугуна, обеспечивает при низком содержании кремния (до 0,5%) мелкозернистую структуру стали. Графитизирующая способность алюминия значительно превосходит эту способность кремния и кальция.

Таким образом, содержание компонентов в стали в указанных пределах обеспечивает необходимый уровень механических свойств стали, высокие антифрикционные свойства.

Плавки исследуемых сталей проводят в открытой индукционной тигельной печи с основной футеровкой. Для плавок используют отходы углеродистой стали, стандартные ферросплавы (ферромарганец, ферротитан, феррохром), олово, отходы электротехнической меди и алюминия, силикокальций, бой графитовых электродов. Металл нагревают до 1450-1480°C, а разливку производят при температуре 1380-1400°C в просушенные и прогретые песчано-глинистые формы.

Твердость по Бринеллю определяют по ГОСТ 9012-59 на приборе для испытания материалов на твердость ТШ-2 с нагрузкой на индентор 3000 кг.

Твердость по Виккерсу определяют на микротвердомере Wolpert Group 402MVD при нагрузке на алмазный индентор 100 г.

Износостойкость определяют по схеме «диск - плоскость» на машине трения СМТ-1 при нагрузке (P) 500 H при скорости скольжения 50 м/мин в условиях смазки пары трения минеральным маслом LUKOIL STANDART 10W-40. Для испытания используют диск из закаленной стали диаметром 50 мм и толщиной 10 мм. Диск соприкасается с плоской полированной поверхностью образца. Продолжительность испытаний 3 часа.

При введении 3% меди твердость стали возрастает от 250 до 280 НВ, микротвердость перлита - от 340 до 430 HV. Дальнейшее повышение содержания меди на твердость сплава и микротвердость перлита существенно не влияет. Микротвердость медьсодержащих включений глобулярной формы, находящихся в сплаве с 9% меди, составляет ~130 HV.

Методами оптической металлографии установлено, что основными структурными составляющими исследованных материалов являются пластинчатый перлит и вторичный цементит.

В стальных образцах, содержащих до 6% меди, включения меди методами оптической металлографии выявить не удалось. При повышении содержания меди до 6% медьсодержащие включения глобулярной формы выделяются в скоплениях вторичного цементита. Размер включений, как правило, не превышает 1 мкм. При содержании в стали 9% меди основная доля выделений глобулярной формы имеет диаметр 2…10 мкм, максимальный размер частиц составляет 50 мкм.

С возрастанием содержания меди объем хлопьевидных включений графита уменьшается, толщина включений пластинчатого графита увеличивается. В стали, содержащей 9% меди, присутствует вермикулярный графит, феррит в структуре стали присутствует только в пластинчатом перлите. Количество графита в стали от содержания меди не зависит. С увеличением количества выделенной меди графит в стали распределяется более равномерно.

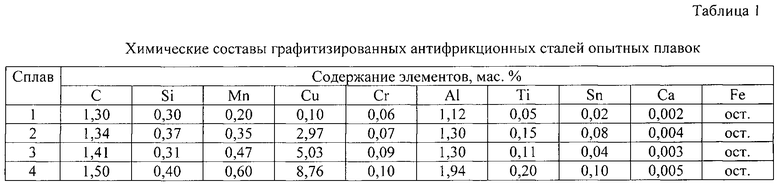

Химические составы сталей опытных плавок и результаты испытаний износостойкости исследуемых материалов приведены в таблицах 1 и 2.

Из таблицы 2 видно, что износостойкость всех испытываемых образцов существенно выше износостойкости стандартных антифрикционных материалов - латуни Л69 и бронзы БрА9ЖЗЛ. Износостойкость графитизированной стали, легированной медью и алюминием, превосходит этот показатель антифрикционного чугуна АЧС-1. Износостойкость графитизированной стали растет с повышением содержания меди.

Из результатов проведенных испытаний следует:

- сталь обладает более высокой износостойкостью по сравнению с прототипом;

- наличие высоких антифрикционных свойств и способность работы предлагаемой стали при повышенных давлениях позволяет применять ее взамен медных сплавов (бронз и латуней), работающих в узлах трения тяжелонагруженных машин и механизмов.

Все вышесказанное подтверждает достижение указанного технического результата, позволяет повысить эксплуатационные свойства и получить экономический эффект при использовании предлагаемой стали:

- путем использования взамен более дорогих медных сплавов;

- за счет повышения срока службы деталей;

- за счет устранения необходимости в операциях термической обработки отливок, обычно, применяемых для получения перлитной структуры графитизированной стали;

- за счет улучшения механической обработки отливок из-за равномерно распределенных медьсодержащих и графитовых включений.

Для работы в паре с валом, не подвергающимся термической обработке, можно произвести соответствующую термическую обработку предлагаемой графитизированной стали с целью снижения ее твердости до необходимого уровня.

Производство предлагаемой стали предлагается осуществлять на известном оборудовании, из известных компонентов, по доступным технологиям, что, наряду с достигнутым положительным техническим результатом и экономическим эффектом, позволяет сделать вывод о применении в промышленности предлагаемой графитизированной стали.

Примечание: Во всех сплавах содержание серы и фосфора не более 0,01 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| ЛИГАТУРА | 1992 |

|

RU2017853C1 |

| Половинчатый чугун | 1990 |

|

SU1746888A3 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Чугун | 1986 |

|

SU1401068A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

Изобретение относится к области металлургии, а именно к получению хорошо обрабатываемой графитизированной стали, используемой для изготовления деталей различного сечения, используемых в узлах трения скольжения при значительных удельных нагрузках и повышенного износа. Сталь для антифрикционного литья содержит следующие компоненты, мас.%: углерод 1,3-1,5, кремний 0,3-0,4, марганец 0,2-0,6, медь 3,0-10,0, хром 0,06-0,1, алюминий 0,5-2,0, титан 0,05-2,0, олово 0,02-0,1, кальций 0,002-0,005, железо - остальное. Повышается срок службы деталей в паре трения, отпадает необходимость в проведении термической обработки отливок, улучшаются условия механической обработки отливок до деталей. 2 табл.

Графитизированная сталь для антифрикционного литья, содержащая углерод, кремний, марганец, медь, хром и железо, отличающаяся тем, что она дополнительно содержит алюминий, титан, олово и кальций при следующем соотношении компонентов, мас.%:

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2001 |

|

RU2217518C2 |

| US 6099797 A1, 08.08.2000 | |||

| US 7691212 B2, 06.04.2010 | |||

Авторы

Даты

2015-04-10—Публикация

2014-02-11—Подача