ОБЛАСТЬ ТЕХНИКИ

Настоящее техническое решение относится к защите железнодорожного пути от различного вида загрязнений, в частности от проливов нефтепродуктов, смазочных жидкостей, моющих растворов и тому подобное.

УРОВЕНЬ ТЕХНИКИ

Известно, что на железнодорожном транспорте имеется проблема загрязнения верхнего строения пути, состоящего из балластной призмы (основания) и рельсошпальной решетки (конструкции из рельсов и шпал). Загрязнения происходят из-за утечки нефтепродуктов с тягового подвижного состава, например, тепловозов, из-за утечек смазочных жидкостей, таких как моторное, осевое и трансмиссионное, обусловленных конструкцией локомотивов, а также из-за моющих растворов при мойке подвижного состава. Особенно велика эта проблема на путях отстоя тепловозов на пунктах технического обслуживания локомотивов и в локомотивных депо. Эта проблема в последние годы становится все более актуальной из-за ужесточения природоохранного законодательства. Сбор проливов также актуален на местах налива и слива жидкостей с железнодорожного подвижного состава, на которых требуется организовать сбор возможного пролива.

Известно также, место слива и налива жидкостей в железнодорожные цистерны осуществляется на железнодорожных путях, со шпалами, залитыми в бетон. При этом в местах отстоя локомотивов ранее не применялся путь специальной конструкции, а применялась периодическая замена грунта и балласта с последующей выправкой пути. Например, в локомотивном депо Санкт-Петербург-сортировочный-Московский для сбора проливов нефтепродуктов выполнен путь на железобетонном основании аналогично со сливными путями.

Вышеперечисленные конструктивные решения трудоемкие, так как:

- при необходимости замены шпалы требуется закрытие движения по пути на длительный срок для набора прочности бетона, что ведет к длительному сроку выполнения строительно-монтажных работ,

- отсутствует возможность выправки пути, если обнаружено отклонение параметров пути от нормативных, что ведет к необходимости полной реконструкции верхнего строения пути.

Известно твердое железнодорожное полотно с непрерывным основанием рельсов на бетонной плите для рельсового подвижного состава (RU 2506365 C2 от 26.03.2009, МПК Е01В 3/40, Е01В 9/68). Твердое железнодорожное полотно с непрерывным основанием рельсов своей подошвой опирается на упругую прокладку с боковым направляющим элементом рельса. Боковой направляющий элемент поддерживает в горизонтальном направлении и направляет рельс. Рельс крепится с помощью крепежного элемента, в отдельных точках, к бетонной плите. Между рельсом и бетонной плитой расположена упругая прокладка. Бетонная плита имеет два паза, один упирается крепежный элемент в положении монтажа, второй - в рабочем положении. Само твердое железнодорожное полотно может быть изготовлено из пластмассы или из стеклопластика.

Недостатками данного полотна, является:

- длительный срок производства работ с закрытием движения по пути для установки данного полотна;

- отсутствие устройств для сбора проливов, технических жидкостей, с бетонного полотна, что ведет к загрязнению окружающей среды;

- низкая ремонтопригодность, так как не предусмотрена возможность замены элементов.

Известна плита для защиты щебеночного балласта железнодорожного пути от загрязнения (SU 85783 A1 от 26.08.1949, МПК Е01В 3/46, Е01В 2/00), где в качестве арматуры используется деревянная плетенка из ножевого шпона, располагаемая по середине толщины плиты. Связующим веществом может быть каменноугольный пек и смола, которые в смеси с глиной, служащей наполнителем, образуют достаточно прочную и устойчивую массу, которая при обычных условиях не подвержена размягчению под действием солнечных лучей.

Недостатками плиты для защиты щебеночного балласта железнодорожного пути от загрязнения являются:

- способность плиты накапливать в себе жидкие загрязнители и не препятствовать их дальнейшему проникновению в балласт и далее в почву и поверхностную воду, что приводит к загрязнению окружающей среды.

- отсутствие устройств на поддоне для сбора жидких загрязнителей, что приводит также к загрязнению окружающей среды.

Известны поддоны для очистки железнодорожных путей от нефтепродуктов (электронное депонирование - интернет источник https://stroyactive.com/production/railway_pallets/). Поддоны устроены так, чтобы жидкие нефтепродукты стекали с поддона по каналам к трапу и после этого попадали в отдельную систему для очистки и последующего слива в общую канализацию. Поддон представляет собой панели длиной в 12 м, которые размещают между рельсами и с обеих сторон от них. Поддоны изготавливаются с ребрами жесткости, также предусмотрены отверстия для трапа, каналы расположены под наклоном. Поддоны устанавливаются, через регулировочную подсыпку песчано-гравийной смесью для обеспечения плотности прилегания поддона, только на шпалы из дерева и железобетона. Указанное техническое решения взято за прототип.

Недостатками заявленных поддонов для очистки железнодорожных путей от нефтепродуктов является:

- поддоны укладываются на регулировочную подсыпку из песчано-гравийной смеси, чем загрязняют балласт железнодорожного пути, ухудшая его характеристики;

- выпуск жидкостного загрязнения с поддона выполняется в систему трубопроводов, размещенную в теле земляного полотна и в балластной призме железнодорожного пути, что не допускается нормативными документами по проектированию железнодорожного пути и ведет к преждевременному разрушению земляного полотна;

- для сооружения системы отвода жидкостных загрязнений требуется проведение земляных работ с демонтажем железнодорожного пути, что ведет к длительному сроку выполнения строительно-монтажных работ.

Задача технического решения является разработка и установка поддонов для защиты железнодорожных путей от проливов нефтепродуктов и других загрязнений упрощенной конструкции с одновременным обеспечением защиты окружающей среды.

РАСКРЫТИЕ СУЩНОСТИ ТЕХНИЧЕСКОГО РЕШЕНИЯ

Технический результат вышеприведенной задачи достигается за счет разработки способа установки поддонов для защиты железнодорожных путей от проливов нефтепродуктов и других загрязнений включающий в себя размещение, одного поддона между рельсами и двух поддонов с обеих сторон от них, при этом поддоны, размещаемые между рельсами и с обеих сторон от них, укладываются непосредственно на верхнее строение железнодорожного пути, а именно рельсошпальную решетку, где фиксирование осуществляется, за счет доборных элементов или элементов самих поддонов, заведенных под головки рельсов, при этом выпуск проливов происходит междушпальный лоток. Указанное техническое решение обеспечивает сохранение прочностных качеств верхнего строения пути и отсутствие необходимости подготовки верхнего строения пути для установки поддонов.

Возможен вариант технического решения, где верхнее строение железнодорожного пути представляет собой, конструкцию с деревянными или железобетонными шпалами, и рельсами типа Р50 или Р65 колеи 1520 мм, а также на железнодорожных путях ширины 1435 мм. Указанное техническое решение обеспечивает сокращение номенклатуры изделий за счет универсальности технического решения. При этом установка поддонов выполняется топовыми устройствами малой механизации для обслуживания железнодорожного пути без применения грузоподъемных механизмов.

Возможен вариант технического решения, где количество поддонов, размещенных между рельсами, зависит только от длины участка пути, подлежащего защите, расположенного между стрелочными переводами. Указанное техническое решение обеспечивает защиту от проливов железнодорожного пути между рельсами на всей полезной длине пути.

Возможен вариант технического решения, где количество поддонов, размещенных с обеих сторон от рельсов, зависит только от длины участка пути, подлежащего защите, расположенного между стрелочными переводами. Указанное техническое решение обеспечивает защиту от проливов железнодорожного пути снаружи от рельсов на всей полезной длине пути.

Возможен вариант технического решения, где установка одного поддона осуществляется за время не более 15 минут. Указанное техническое решение обеспечивает низкую трудоемкость при установке поддонов.

Возможен вариант технического решения, где выпуск проливов осуществляется, за счет установленного сливного трапа. Указанное техническое решение обеспечивает сбор и слив пролива с поддона в определенном месте.

Технический результат вышеприведенной задачи достигается за счет разработки поддон для защиты железнодорожных путей от проливов нефтепродуктов и других загрязнений, который представляет собой панель, при этом форма поддона предусматривает уклоны, как на поверхности, так и по боковым краям, при этом с одной из сторон предусмотрены, по меньше мере по одному выступу и ребру. Указанное техническое решение обеспечивает сбор пролива в определенном месте поддона для дальнейшего слива в систему сбора проливов и плотное прилегание к шпалам железнодорожного пути без песчано-гравийной подсыпки.

Возможен вариант технического решения, где поддон изготовлен из полимерного материала. Указанное техническое решение обеспечивает относительно небольшой вес поддона не более 350 килограммов, что дает возможность его монтажа без грузоподъемных механизмов.

Возможен вариант технического решения, где уклон может находиться в любом месте поддона. Указанное техническое решение обеспечивает возможность устройства слива с поддона в определенном месте при наличии такой технической необходимости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

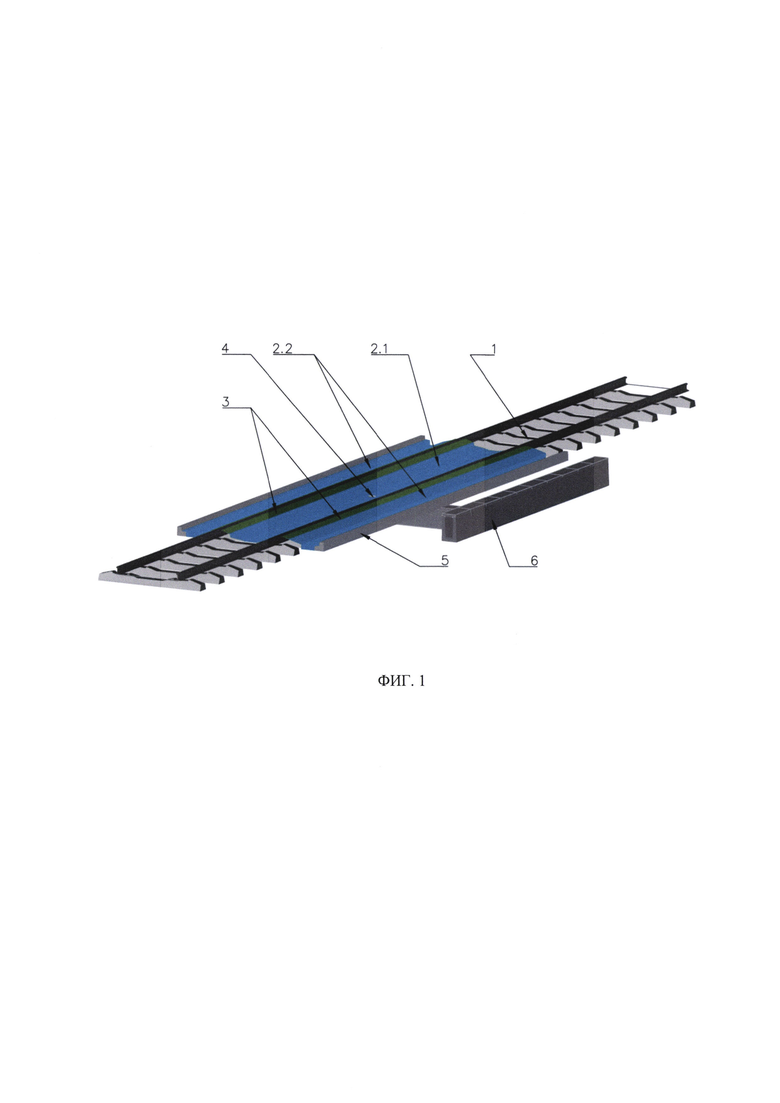

Пример реализации технического решения отражен на фиг. 1, где показан поддон для защиты железнодорожных путей от проливов нефтепродуктов и других загрязнений, при этом:

поз. 1 - это верхнее строение пути, предназначенное для движения железнодорожного подвижного состава;

поз. 2.1 - средний поддон, предназначенный для укрытия верхнего строения пути (поз. 1) между рельсами от загрязнений и сбора в определенное место поверхности проливов жидкости. Он представляет собой панель в виде сложной поверхности, имеющей уклоны, обеспечивающие сбор проливов в определенную часть поддона (поз. 2.1), с элементами жесткости и опорными элементами, изготовленное из полимерного материала.

поз. 2.2 - боковой поддон, предназначенный для укрытия верхнего строения (поз. 1) пути сбоку от рельса от загрязнений и сбора в определенное место поверхности проливов жидкости Он представляет собой панель в виде сложной поверхности, имеющей уклоны, обеспечивающие сбор проливов в определенную часть поддона (поз. 2.2), с элементами жесткости и опорными элементами, изготовленное из полимерного материала.

поз. 3 - доборный элемент, предназначенный для закрепления поддона (поз. 2.1 и 2.2) к верхнему строению пути (поз. 1) и закрытия пространства между рельсом и поддонами (поз. 2.1 и 2.2) для обеспечения герметичности.

поз. 4 - трап, предназначенный для направления из поддонов жидкости в лотки и (или) трубопроводы системы сбора стоков (поз. 6).

поз. 5 - бордюрный камень, предназначенный для фиксации бокового поддона (поз. 2.2). Он представляет собой изделие из бетона определенной формы.

поз. 6 - система сбора стоков, предназначенная для приема стоков с поддонов в лотки и передачи их на очистные сооружения. Она представляет из себя железобетонные лотки с крышками и трубопроводы, проложенные в земле, объединенные в единую сеть и проложенную от поддонов (поз. 21 и 2.2) до очистных сооружений.

ОСУЩЕСТВЛЕНИЕ ТЕХНИЧЕСКОГО РЕШЕНИЯ

В техническом решении под используемыми терминами понимаются следующие понятия:

Верхнее строение пути (поз. 1), представляет собой конструкцию, состоящую из железнодорожных рельсов, шпал и скреплений, уложенную на балластное основание, выполненное, как правило, но не ограничиваясь, из гранитного щебня определенной фракции (подсыпка щебнем под шпалами и засыпка щебнем между шпалами уплотненная по специальной технологии).

Поддон средний (поз. 2.1), представляет собой панель из полимерного материала, имеющее сложную поверхность, обеспечивающую слив жидкости в поддоне в определенную его часть. Поддон устанавливается между рельсами железнодорожного пути.

Поддон боковой (поз. 2.2), представляет собой панель из полимерного материала, имеющее сложную поверхность, обеспечивающую слив жидкости в поддоне в определенную его часть. Поддон устанавливается сбоку от рельса железнодорожного пути.

Доборный элемент (поз. 3), представляет собой продольный профиль из полимерного материала мерной длины определенного сечения. Конфигурация сечения зависит от типа рельсов и шпал железнодорожного пути. Герметичность конструкции поддонов обеспечивается за счет плотного прилегания доборного элемента поддона к рельсам и собственно поддону.

Трап (поз. 4), представляет собой устройство для слива жидкости с поверхности поддона в систему сбора стоков.

Бордюрный камень (поз. 5), представляет изделие из бетона определенной формы, преимущественно геометрической. Бардюрный камень служит опорным элементом для бокового поддона, а также не позволяет смещаться поддону в сторону от рельсов. На бардюрном камне поддон фиксируется за счет собственного веса.

Система сбора стоков (поз. 6), представляет систему междушпальных и междупутных лотков, предназначенных для укладки в железнодорожный путь и трубопроводов, где лотки - междушпальные и междупутные железнодорожные железобетонные лотки, используемые для отвода загрязненной воды с поддонов с железнодорожных путей станций.

Заявляемое техническое решение предлагается применить для сбора проливов нефтепродуктов на железнодорожном пути с помощью поддонов (поз. 2) из полимерных материалов. Поддоны (поз. 2) укладываются непосредственно на железнодорожный путь (рельсошпальную решетку), без использования дополнительных материалов, таких как регулировочная подсыпка из песчано-гравийной смеси. При этом установка поддонов может выполняться топовыми устройствами малой механизации для обслуживания железнодорожного пути без применения грузоподъемных механизмов. Топовыми устройства малой механизации, являются, например такие как кран ручной переносной козловой КР-2.

Дополнительно Заявитель отмечает, что поддоны не предназначены для проезда по нему автомобильного транспорта.

Поддоны (поз. 2.1) укладываются внутри железнодорожной колеи, прямо на железнодорожный путь (рельсошпальную решетку) и (поз. 2.2) снаружи от нее.

Средний поддон (поз. 2.1) закрепляется к железнодорожному пути путем установки доборных элементов (поз. 3), заведенных под головки рельсов. Доборные элементы (поз. 3) крепятся только к поддонам (поз. 2.1) при помощи разборного соединения. Фиксация поддона (поз. 2.1) на пути осуществляется только за счет установленных под головку рельсов доборных элементов (поз. 3).

Боковой поддон (поз. 2.2) закрепляется к рельсу, входящим в конструкцию верхнего строения пути (поз. 1), через доборный элемент (поз. 3), как и средний поддон (поз. 2.1), а наружная сторона укладывается на бордюрный камень (поз. 5), который не позволяет поддону (поз. 2.2) смещаться от рельса железнодорожного пути.

Слив пролитых на поддон (поз. 2.1 и 2.2) жидкостей, таких как моторные, осевые и трансмиссионные масла и дизельное топливо выполняется через сливной трап (поз. 4), установленный на поддоне (поз. 2.1 и 2.2). Далее слив жидкости ведется в систему сбора стоков (поз. 6), состоящую из железнодорожных лотков и/или трубопроводов, по которым она поступает на очистные сооружения.

Герметичность конструкции обеспечивается, за счет плотного прилегания доборного элемента (поз. 3) поддона (поз. 2.1 и 2.2) к рельсам и поддонам. Бардюрный камень (поз. 5) служит опорным элементом для бокового поддона (поз. 2.2), а также не позволяет смещаться поддону (поз. 2.1 и 2.2) в сторону от рельсов. На бардюрном камне (поз. 5) поддон (поз. 2.1 и 2.2) просто лежит и фиксируется за счет своего веса. Жидкость скатывается с доборных элементов (поз. 3) в поддон (поз. 2.1 и 2.2) за счет уклонов, находящихся на нем и направляется в системы сбора стоков (поз. 6). При этом уклон на поддоне (поз. 2.1 и 2.2), направлен к геометрической середине поддона, что обеспечивает сбор пролива с поддона в точку установки сливного трапа.

Прилегающие к рельсам поверхности поддона (поз. 2.1 и 2.2), имеют уклон от рельса к оси пути для среднего поддона (поз. 2.1), и от рельса в наружную сторону для бокового поддона (поз. 2.2), что обусловлено конструкцией верхнего строения пути (поз. 1).

Количество поддонов (поз. 2.1 и 2.2),, размещенных между рельсами, зависит только от длины участка пути, подлежащего защите, расположенного между стрелочными переводами, например на 360 метров полезной длины пути укладывается 30 средних поддонов.

Количество поддонов (поз. 2.1 и 2.2), размещенных с обеих сторон от рельсов, зависит только от длины участка пути, подлежащего защите, расположенного между стрелочными переводами, например на 360 метров полезной длины пути укладывается 60 боковых поддонов.

Дополнительно на нижней плоскости поддонов (поз. 2.1 и 2.2), предусмотрены специальные выступы и ребра для увеличения прочности конструкции и обеспечения прилегания поддонов (поз. 2.1 и 2.2) к шпалам.

Установка поддонов (поз. 2.1 и 2.2) возможна на различные виды верхнего строения пути с деревянными или железобетонными шпалами и рельсами типа Р50 или Р65 ширины колеи 1520 мм и 1435 мм. Переход от одной конструкции пути к другой выполняется за счет доборных элементов (поз. 3) различного сечения. Для каждого типа железнодорожного пути применяются доборные элементы (поз. 3), предназначенные для этого типа верхнего строения пути. Количество доборных элементов (поз. 3) и способ их крепления при этом не изменяется. Время установки поддона (поз. 2.1 и 2.2) с доборными элементами (поз. 3) составляет 15 минут. Подъем и перемещение поддонов (поз. 2.1 и 2.2) можно выполнять при помощи двух ручных козловых кранов для смены рельс типа КП-1350 переносимых вручную, широко применяемым в путевом хозяйстве железных дорог, чем обеспечивается высокая мобильность при выполнении ремонта пути.

В отличие от вышеприведенных аналогов, новизной является то, что поддон (поз. 2.1 и 2.2) укладывается непосредственно на верхнее строение железнодорожного пути (поз. 1). Для крепления поддонов (поз. 2.1 и 2.2) не требуется внесение изменений в конструкцию верхнего строения пути (поз. 1) путем сверления дополнительных отверстий или приварки каких-либо элементов. Поддоны (поз. 2.1 и 2.2) неоднократно могут демонтироваться с пути для проведения регламентных работ, замены элементов пути или проведения его выправки при помощи широко используемого путевого инструмента, без применения грузоподъемной техники. Время демонтажа поддона (поз. 2.1 и 2.2) с доборными (поз. 3) элементами не превышает 15 минут. В случае повреждения поддона (поз. 2.1 и 2.2) в процессе эксплуатации возможна его замена. Выпуск проливов с поддонов (поз. 2.1 и 2.2) выполняется в междушпальные лотки системы сбора проливов (поз. 6), являющиеся типовым проектным решением для железнодорожного пути.

Заявленное техническое решение, а именно опытный образец поддонов для защиты железнодорожных путей от проливов нефтепродуктов и других загрязнений устанавливается на станции Шушары Октябрьской железной дороги.

Основными преимуществами заявляемого технического решения является:

- возможность монтажа на любом участке железнодорожного пути;

- легкий и быстрый монтаж поддонов без остановки движения подвижного состава по железнодорожному пути на длительный срок;

- легкая замена неисправного элемента;

- установка системы сбора проливов (лотков) в существующий железнодорожный путь без его демонтажа;

- возможность проведения текущего обслуживания и ремонта пути без длительных перерывов движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Железнодорожный переезд | 2022 |

|

RU2807945C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД | 2020 |

|

RU2764759C1 |

| МАШИНА ДЛЯ УКЛАДКИ ГЕОСИНТЕТИЧЕСКИХ МАТЕРИАЛОВ В ПОДБАЛЛАСТНЫЙ СЛОЙ ЖЕЛЕЗНОДОРОЖНОГО ПОЛОТНА БЕЗ СНЯТИЯ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ | 2010 |

|

RU2477349C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2021 |

|

RU2761484C1 |

| Способ обособленного длительного хранения элементов рельсошпальной решётки железнодорожного пути на деревянных шпалах | 2019 |

|

RU2715318C1 |

| Способ обособленного длительного хранения элементов рельсошпальной решётки железнодорожного пути на железобетонных шпалах | 2022 |

|

RU2796021C1 |

| МАШИНА ДЛЯ УКЛАДКИ ОБЪЕМНОЙ ГЕОРЕШЕТКИ | 2012 |

|

RU2521171C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД | 2021 |

|

RU2770014C1 |

| Конструкция однопутного участка трамвайного пути | 2024 |

|

RU2834347C1 |

| РЕЛЬСОВЫЙ ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 2017 |

|

RU2700098C2 |

Группа изобретений относится к области защиты железнодорожных путей, в частности к поддонам для защиты железнодорожных путей от проливов нефтепродуктов, а также к способам их установки. Поддон выполнен в виде полимерной панели со сложной поверхностью с уклонами. На нижней плоскости поддона предусмотрены ребра жесткости и опорные элементы. Средний поддон размещают между рельсов. Боковые поддоны – с наружной стороны рельсов. Герметичное соединение с рельсами, а также закрепление поддонов обеспечивают посредством доборных элементов. Элементы устанавливают под головки рельсов. Боковой поддон укладывают на бордюрный камень. Доборные элементы представляют собой продольный профиль мерной длины. Появляется возможность установки поддона на участки рельсового пути без изменения конструкции рельсового пути. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ установки поддонов для защиты железнодорожных путей от проливов нефтепродуктов, включающий размещение среднего поддона между рельсами и боковых поддонов с наружной стороны от рельсов, отличающийся тем, что укладываемые на верхнее строение железнодорожного пути поддоны обеспечивают герметичное соединение с рельсами и закрепление поддонов к рельсошпальной решетке за счет установки доборных элементов под головки рельсов и закрепления их к поверхности поддона разборными соединениями, закрепления бокового поддона от смещения путем укладки его на бордюрный камень, при этом доборные элементы представляют собой продольный профиль из полимерного материала мерной длины.

2. Поддон для защиты железнодорожных путей от проливов нефтепродуктов, представляющий собой панель, изготовленную из полимерного материала, отличающийся тем, что форма поддона выполнена в виде сложной поверхности с уклонами, на нижней плоскости которой предусмотрены ребра жесткости и опорные элементы.

3. Поддон по п. 1, отличающийся тем, что уклон на поверхности поддона может находиться в любом его месте.

4. Поддон по п. 1, отличающийся тем, что поддоны укладываются на верхнее строение пути без использования дополнительных материалов в виде балласта или песчано-гравийной смеси для регулировки плотности укладки поддона на верхнее строение пути.

| US 6305569 B1, 23.10.2001 | |||

| EP 1995380 A2, 26.11.2008 | |||

| KR 100970752 B1, 16.07.2010 | |||

| Железнодорожный путь / под ред | |||

| Т.Г | |||

| Яковлевой; М.: Транспорт, 1999 г., 405 с | |||

| - С | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Плита для защиты щебеночного балласта железнодорожного пути от загрязнения | 1949 |

|

SU85783A1 |

Авторы

Даты

2021-11-12—Публикация

2020-09-21—Подача