Область техники

Изобретение относится к области сборки рельсошпальных решеток (звеньев), а именно к автоматизированному комплексу по сборке рельсошпальных решеток (далее - РШР) железнодорожного пути.

Уровень техники

Из уровня техники известны следующие решения.

Известен комплекс для сборки рельсошпальной решетки железнодорожного пути, включающий кран, параллельно расположенные в подкрановом пространстве прямой и обратный стенды для размещения на них материалов звена и объемлющие стенды направляющие для перемещения по ним в технологической последовательности сборки звена автономных агрегатов технологического оборудования. Автономный агрегат, перемещаясь по объемлющим стенд направляющим (по объемлющему стенд пути), раскладывает на стенде шпалы в ряд по эпюре собираемого звена. Перед ним кранами раскладывают пакеты шпал, а перед этими кранами убирают собранное звено и отправляют его на склад звеньев. Комплекс содержит автономный агрегат, раскладывающий нашпальные прокладки и подкладки в соответствующие гнезда шпал, а также устройство для монтажа закладных сборок в гнезда шпал и произведения раскладки на подкладки подрельсовых прокладок. Кранами производится укладка рельсов на комплект шпал звена (RU 2293813 С1, Е01В 29/24, 20.02.2007).

Известен комплекс для сборки рельсошпальной решетки, содержащий участок технологического железнодорожного пути, на котором последовательно размещены склад шпал, пункт раскладки шпал по заданной эпюре, пункты подачи элементов скреплений и рельсов на линию сборки, пункт окончательной сборки, пункт приема и складирования собранных звеньев, устройство для выполнения операций по сборке рельсового звена, перемещающееся по всей линии, а также краны, предназначенные для доставки шпал в пункт раскладки шпал по заданной эпюре, для укладки рельсов на шпалы в составе пункта окончательной сборки и для формирования пакетов звеньев. Использованы укладочные краны со шпалозахватными приспособлениями. Устройство для выполнения операций по сборке рельсового звена выполнено в виде самоходной роликовой платформы, на которой установлен с возможностью снятия поддон-кондуктор, снабженный механизмом изменения шага расстановки шпал, выполненным в виде двух осей, установленных с возможностью вращения на раме кондуктора, на которых жестко закреплены упоры для различных размеров шага расстановки шпал (RU 2222659 С2, Е01В 29/24, 10.09.2003).

Недостатками таких комплексов являются низкая производительность и большие трудозатраты при сборке звеньев рельсошпальной решетки.

Известен также автоматизированный комплекс сборки рельсошпальной решетки железнодорожного пути, содержащий последовательно установленные кран для установки пакета шпал на конвейер и расположенные на конвейере раскладчик пакетов шпал, устройство уборки деревянных прокладок со шпал, устройства выравнивания и корректировки расположения шпал. Комплекс также содержит рельсоустановщик, оборудование участка монтажа скреплений, содержащее в своем составе автоматические устройства монтажа рельсовых скреплений (отдельные устройства для установки изоляторов рельсового скрепления, для установки подклеммников, для установки пружинных клемм, для установки регуляторов-эксцентриков, прижимающих шпалу к рельсу и производящих монтаж рельсового скрепления), и рельсовый накопитель - платформу для размещения на ней собранных звеньев рельсошпальной решетки и дальнейшей их транспортировки на место складирования (RU 2285080 C1, Е01В 29/24, дата публикации 10.10.2006).

Недостатком данного комплекса, так же как и указанных выше комплексов, является то, что он не предусматривает использование шпал, предварительно укомплектованных элементами скреплений на заводе-изготовителе. Это связано с тем, что ранее на заводах не производились шпалы, предварительно укомплектованные скреплениями. В случае теоретического использования таких шпал при сборке рельсошпальной решетки с использованием известных комплексов предполагается осуществление предварительной их разукомплектации, после чего для монтажа рельсовых скреплений все элементы скреплений отдельно надо загрузить в несколько различных устройств автоматической установки скреплений, что приводит к высокой общей трудоемкости технологии работы. Обслуживание такого комплекса требует большого количества обслуживающего персонала.

Наиболее близкий аналог к заявленному комплексу сборки рельсошпальной решетки из уровня техники не выявлен.

В последнее время появилась возможность изготовления заводами-изготовителями шпал, укомплектованных элементами рельсовых скреплений. В связи с этим технической проблемой заявленного изобретения является преодоление технических недостатков, присущих аналогам, что ведет к необходимости расширения арсенала технических средств, а именно создания комплекса сборки рельсошпальной решетки железнодорожного пути на шпалах, предварительно укомплектованных элементами рельсовых скреплений, с высокой степенью автоматизации и роботизации, обеспечивающего низкие трудозатраты при качественной сборке рельсошпальной решетки на производственных базах путевых машинных станций (ПМС) и минимальное количество обслуживающего персонала.

Раскрытие сущности изобретения

Техническим результатом заявленного изобретения является повышение производительности процесса сборки звеньев рельсошпальной решетки за счет повышения автоматизации и роботизации процесса сборки.

Технический результат достигается за счет создания автоматизированного комплекса сборки рельсошпальной решетки железнодорожного пути на шпалах, предварительно укомплектованных элементами рельсовых скреплений, содержащего последовательно установленные кран для установки шпал, конвейер подачи шпал, конвейер эпюрный, конвейер сборочный с расположенным над ним рельсоустановщиком для установки рельсов на собираемое звено и кран для отгрузки звеньев рельсошпальной решетки. На конвейере подачи шпал установлено устройство раскладки шпал, рядом с конвейером эпюрным расположено по меньшей мере одно устройство для демонтажа или перевода в монтажное положение элементов рельсовых скреплений на шпалах, предварительно ими укомплектованных, и рядом с конвейером сборочным после рельсоустановщика расположено по меньшей мере одно устройство для монтажа элементов рельсовых скреплений. При этом по меньшей мере одно устройство для демонтажа или перевода элементов рельсовых скреплений в монтажное положение и/или по меньшей мере одно устройство для монтажа элементов рельсовых скреплений выполнено в виде шарнирного робота-манипулятора, обладающего многопозиционным захватом для демонтажа элементов рельсовых скреплений или их перевода в монтажное положение и/или монтажа элементов рельсовых скреплений

За счет последовательного расположения конвейеров и упомянутых выше устройств комплекса определенным образом обеспечивается возможность наиболее оптимального процесса сборки.

За счет использования при сборке рельсошпальной решетки шпал, предварительно укомплектованных элементами рельсовых скреплений, обеспечивается исключение временных затрат на оснащение шпал скреплениями в составе технологического процесса сборки рельсошпальной решетки.

За счет использования шарнирных роботов-манипуляторов обеспечивается повышение автоматизации процесса, как демонтажа, так и сборки в целом, что приводит к повышению производительности процесса.

Таким образом, при использовании заявленного автоматизированного комплекса достигается повышение производительности процесса сборки звеньев рельсошпальной решетки.

В частном случае реализации заявленного изобретения перед устройством раскладки шпал комплекс дополнительно может содержать раскладчик пакетов шпал на ряды, который используется при установке краном пакетов шпал. В частном случае реализации заявленного изобретения комплекс дополнительно может содержать устройство выравнивания шпал по торцам и устройство укладки шпал, которое обеспечивает принятие шпалы с устройства раскладки шпал и укладку на эпюрный конвейер. Устройство укладки шпал обеспечивает принятие шпалы с устройства раскладки, и после ее выравнивания устройством выравнивания шпал по торцам укладывает на эпюрный конвейер, установленный за ним.

Эпюрный конвейер предпочтительно может быть выполнен с возможностью перемещения шпал на установленный шаг эпюры (под шагом эпюры подразумевается расстояние между шпалами).

В частном случае реализации заявленного изобретения комплекс может дополнительно содержать оборудование для автоматического измерения и контроля по меньшей мере одного или всей совокупности из следующих параметров звеньев рельсошпальной решетки:

- ширины колеи по длине звена;

- забега рельсов звена;

- расстояния между осями шпал;

- электрического сопротивления между рельсами звена и температуры воздуха.

Комплекс может содержать последовательно установленные на конвейере подачи пакетов шпал устройство уборки деревянных прокладок и устройство очистки рядов шпал от мусора и снега.

Все конвейеры предпочтительно выполнены цепными.

Комплекс может содержать транспортирующее устройство, выполненное в виде тележки, для передачи разложенных по эпюре шпал с эпюрного конвейера на сборочный конвейер.

Комплекс может содержать оборудование для предварительной обработки рельсов и рольганги для перемещения рельсов из склада к оборудованию их предварительной обработки, в качестве которого могут быть использованы станки очистные и/или рельсорезные и/или рельсосверлильные и/или станки для снятия фасок в отверстиях.

Рельсоустановщик может содержать датчики определения местоположения рельсов.

Краткое описание чертежей

Заявленное изобретение поясняется следующими фигурами, иллюстрирующими структуру комплекса в частном случае реализации изобретения:

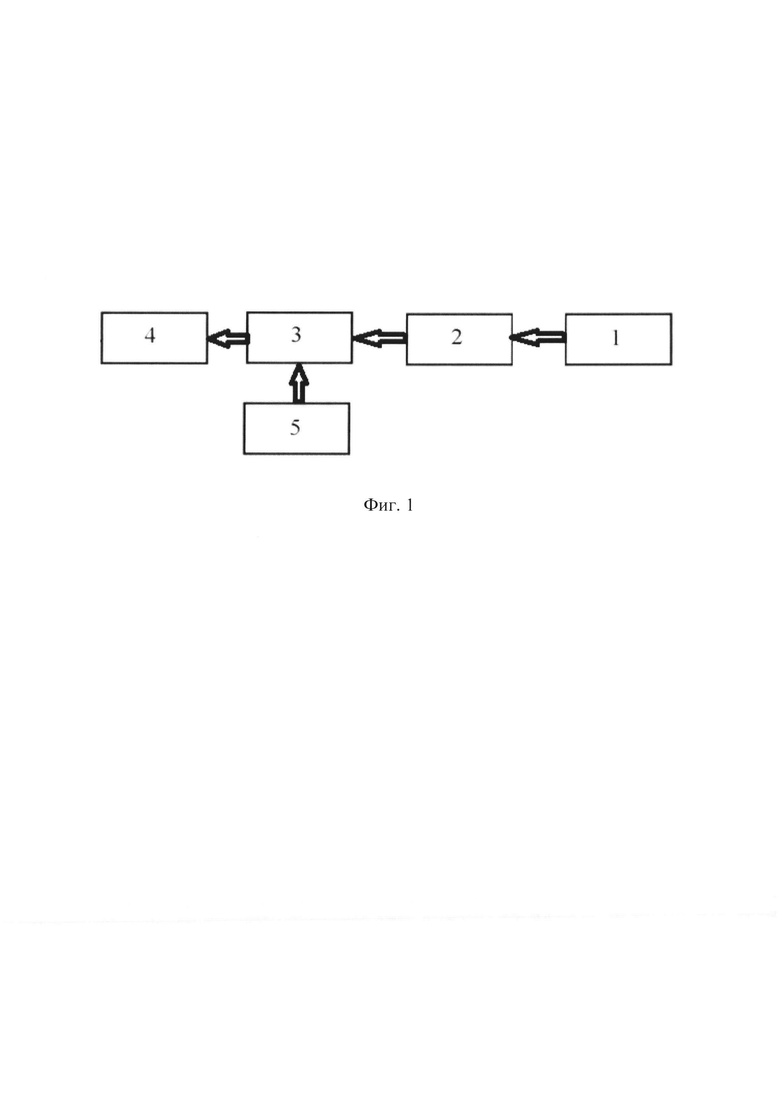

фиг. 1 - схема расположения участков комплекса сборки звеньев рельсошпальной решетки железнодорожного пути;

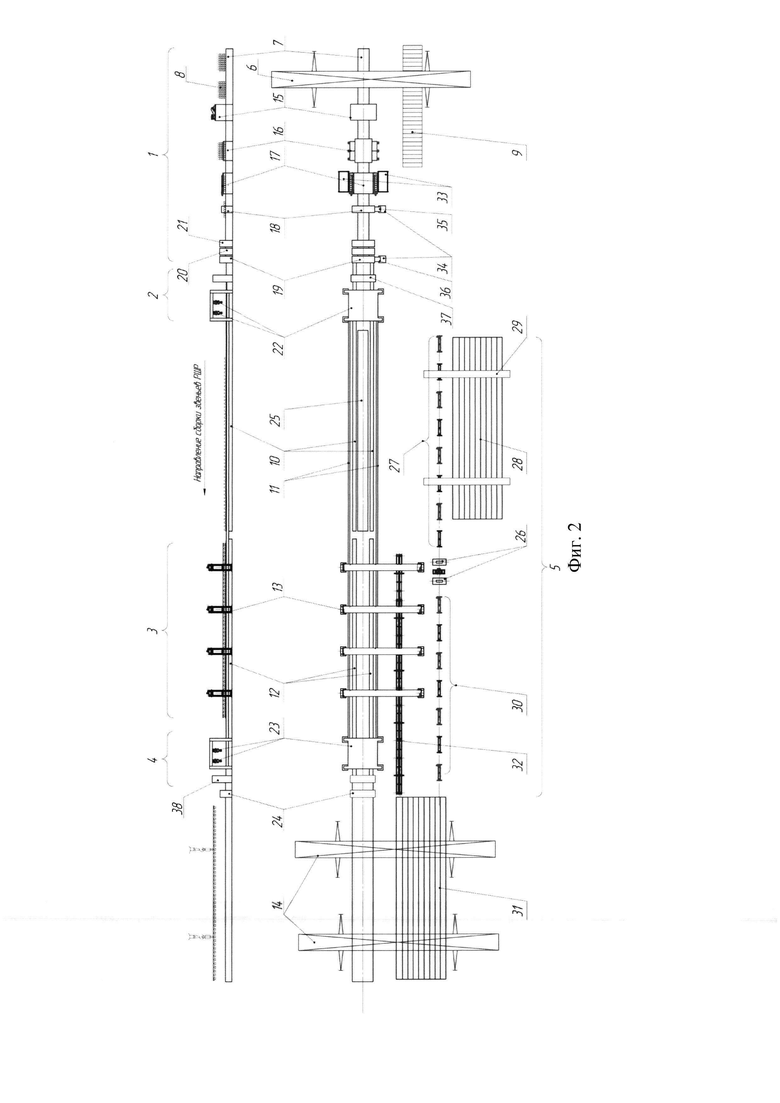

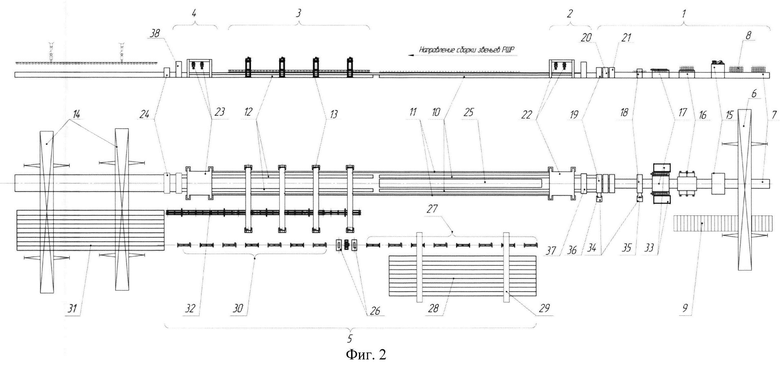

фиг.2 - общий вид комплекса сборки звеньев рельсошпальной решетки железнодорожного пути;

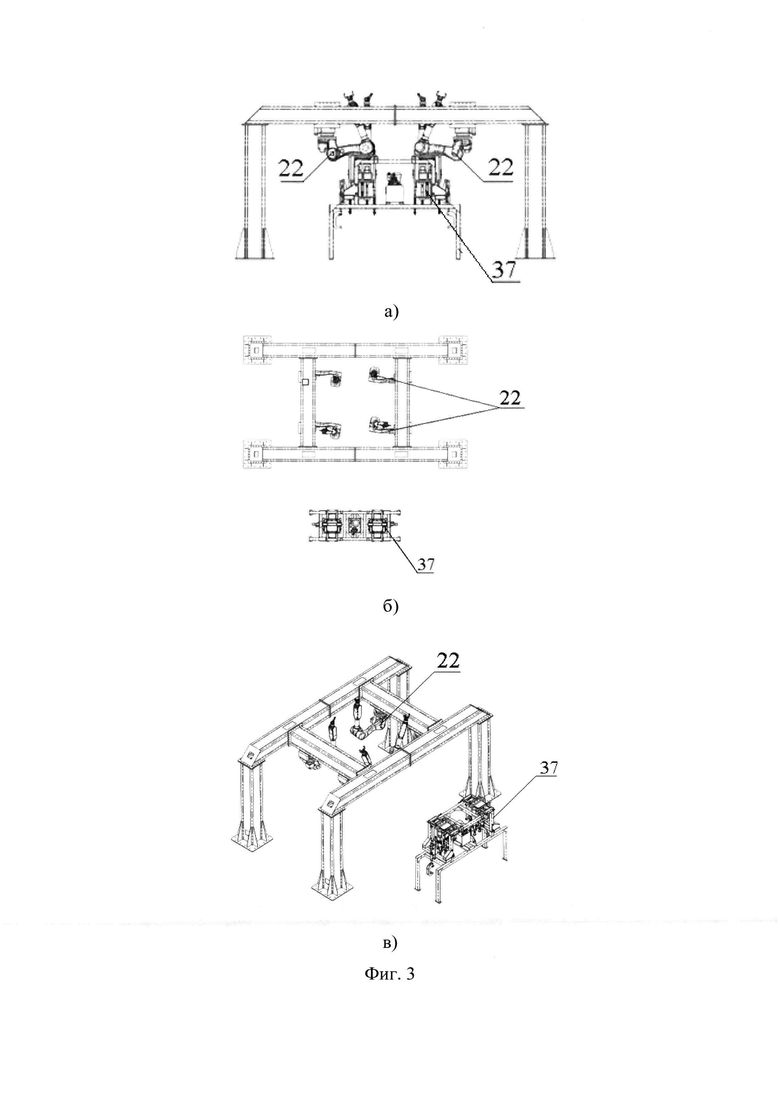

фиг. 3 - устройство (шарнирный робот-манипулятор) для демонтажа элементов рельсовых скреплений на шпалах или приведения скреплений шпал в положение установки рельсов, расположенное рядом с устройством для отвинчивания шурупов:

а) вид сбоку;

б) вид сверху;

в) общий вид.

Позициями обозначены следующие элементы:

1 - участок раскладки шпал;

2 - участок демонтажа элементов верхнего строения пути;

3 - участок установки рельсов;

4 - участок монтажа элементов верхнего строения пути;

5 - участок подготовки рельсов;

6 - кран;

7 - конвейер подачи пакетов шпал;

8 - пакеты шпал;

9 - склад шпал;

10 - конвейер эпюрный;

11- конвейер для платформ с элементами скрепления АРС;

12 - конвейер сборочный;

13 - рельсоустановщик;

14 - краны для отгрузки звеньев рельсошпальной решетки;

15 - устройство очистки пакетов шпал от снега и мусора;

16 - раскладчик пакетов шпал на ряды;

17 - устройство уборки деревянных прокладок;

18 - устройство очистки рядов шпал от снега и мусора;

19 - устройство раскладки шпал;

20 - устройство укладки шпал;

21 - устройство выравнивания шпал по торцам;

22 - устройство для демонтажа элементов рельсовых скреплений на шпалах или приведения скреплений шпал в положение установки рельсов, выполненное в виде шарнирного робота-манипулятора;

23 - устройство для монтажа элементов рельсовых скреплений, выполненное в виде шарнирного робота-манипулятора;

24 - оборудование для автоматического измерения и контроля ширины колеи по длине звена, забега рельсов звена, расстояния между осями шпал, электрического сопротивления и температуры воздуха;

25 - тележка;

26 - оборудование для предварительной обработки рельсов;

27 - рольганги для перемещения рельсов из склада рельсов к оборудованию 26 их предварительной обработки;

28 - рельсовый склад;

29 - рельсоустановщик;

30 - рольганги для приема обработанных рельсов и передачи их в поперечный транспортер-накопитель рельсов;

31 - транспортер-накопитель;

32 - рельсовые рольганги;

33 - бункер для деревянных прокладок;

34 - бункер для мусора и снега;

35 - ленточный конвейер;

36 - ленточный конвейер;

37 - устройство для отвинчивания шурупов (шуруповерт);

38 - устройство для завинчивания шурупов (шуруповерт).

Автоматизированный комплекс можно разбить на отдельные функциональные участки: участок раскладки шпал 1, участок демонтажа элементов верхнего строения пути 2, участок установки рельсов 3, участок монтажа элементов верхнего строения пути 4 и участок подготовки рельсов 5 (фиг. 1).

Оборудование комплекса размещено на производственной базе. Комплекс содержит кран 6, конвейер 7 подачи пакетов шпал 8 со склада шпал 9, конвейер эпюрный 10, конвейер 11 для платформ с элементами скрепления АРС (расположенный рядом слева и справа от конвейера эпюрного 10), конвейер сборочный 12 с расположенным над ним рельсоустановщиком 13 для установки рельсов на собираемое звено и краны 14 для отгрузки звеньев рельсошпальной решетки (фиг.2). На конвейере 7 подачи пакетов шпал 8 установлены устройство 15 очистки пакетов шпал от снега и мусора, раскладчик 16 пакетов шпал 8 на ряды, устройство 17 уборки деревянных прокладок, устройство 18 очистки рядов шпал от снега и мусора, устройство 19 раскладки шпал, устройство 20 укладки шпал и устройство 21 выравнивания шпал по торцам (совмещения оси шпалы с осью звена).

Над конвейером эпюрным 10 перед рельсоустановщиком 13 на портальной раме закреплено четыре устройства 22 для демонтажа элементов рельсовых скреплений на шпалах или приведения скреплений шпал в положение установки рельсов, каждый из которых выполнен в виде шарнирного робота-манипулятора, обладающего многопозиционным захватом (фиг. 3). Над конвейером сборочным 10 за рельсоустановщиком 13 так же на портальной раме закреплены четыре устройства 23 для монтажа элементов рельсовых скреплений (закрепления элементов скреплений после установки рельсов), каждый из которых выполнен в виде шарнирного робота-манипулятора, обладающего многопозиционным захватом.

Комплекс содержит оборудование 24 для автоматического измерения и контроля совокупности ширины колеи по длине звена, забега рельсов звена, расстояния между осями шпал, электрического сопротивления и температуры воздуха.

Комплекс содержит тележку 25 для передачи разложенных по эпюре шпал с эпюрного конвейера 10 на сборочный конвейер 12.

Комплекс содержит оборудование 26 для предварительной обработки рельсов, в качестве которого могут быть использованы станки очистные, рельсорезные, рельсосверлильные, станки для снятия фасок в отверстиях, и рольганги 27 для перемещения рельсов из склада рельсов 28 к оборудованию 26 их предварительной обработки. Над рельсовым складом 28 установлен рельсоустановщик 29. Рядом с оборудованием 24 также расположены рольганги 30 для приема обработанных рельсов и передачи их в поперечный транспортер-накопитель рельсов 31. Рядом с транспортером-накопителем 31 под рельсоустановщиком 13 расположены рельсовые рольганги 32.

Зона подачи пакетов шпал 8 на конвейер 7 на участке раскладки шпал обслуживается козловым краном 6 грузоподъемностью 10 т.

Зона выхода собранного звена и оперативный склад звеньев РШР обслуживаются двумя козловыми кранами 14 грузоподъемностью 10 т каждый.

На участке 1 раскладки шпал конвейер 7 подачи пакетов шпал состоит из последовательно установленных цепных конвейеров.

Дополнительно комплекс содержит бункер 33, в который сбрасываются деревянные прокладки устройством 17 уборки деревянных прокладок, и бункеры 34, в которые сбрасывается счищенный снег и мусор посредством ленточных конвейеров 35 и 36.

При работе со шпалами, оснащенными скреплениями ЖБР и W30, используется шуруповерт 37 для отвинчивания шурупов и шуруповерт 38 для завинчивания шурупов (на участке демонтажа и монтажа соответственно), каждый их которых устанавливается на отдельной портальной раме рядом с шарнирными роботами-манипуляторами 22 (фиг. 3).

Осуществление изобретения

В частном случае реализации изобретения комплекс работает следующим образом.

На участке 1 раскладки шпал козловым краном 6 осуществляют подачу пакетов шпал 8 со склада шпал 9 на конвейер подачи шпал 7. Затем пакет шпал 8 последовательно перемещается конвейером 7 под устройство очистки 15, где осуществляется очистка верхнего ряда пакета от снега и мусора и в зону действия раскладчика 16 пакетов шпал на ряды.

После раскладки шпал на ряды они перемещаются на позицию устройства 17 уборки деревянных прокладок, где происходит остановка ряда и сброс прокладок устройством 17 в бункеры 33. Далее ряд шпал перемещается на позицию очистки шпал устройством 18. Счищенный снег и мусор убираются ленточным конвейером 35 в бункер для мусора 34. Далее ряд шпал перемещается к позиции устройства раскладки шпал 19, которое осуществляет поштучное отделение шпал от рядов и перекладку шпал с конвейера 7 на устройство укладки шпал 20, где происходит выравнивание шпал по торцам относительно продольной оси комплекса устройством 21, после чего происходит передача шпал на конвейер эпюрный 10 на участок 2 демонтажа элементов верхнего строения пути. Мусор, который образуется в результате выравнивания и перекладки шпал, убирается ленточным конвейером 36 в бункер для мусора 34. Все операции, за исключением установки пакета шпал стропальщиками и его отправки с конвейера 7 нажатием соответствующей кнопки, а также уборки сменных бункеров 33 и 34, на участке 1 раскладки шпал осуществляются автоматически.

На участке 2 демонтажа элементов верхнего строения пути осуществляются следующие работы.

1. Раскладка шпал по эпюре на конвейере эпюрном 10 (на конвейере 10 происходит набор шпал на звено - 46 или 50 шпал одновременно с перемещением на шаг эпюры), который предназначен для поштучного приема шпал и перемещения их на шаг эпюры для формирования комплекта шпал на звено.

2. Перевод в монтажное положение скреплений модификаций ЖБР или W30 шарнирными роботами-манипуляторами 22 или демонтаж элементов скреплений типа АРС (монорегуляторы, уголки и клеммы) и укладка их на платформы конвейера эпюрного 10. Выбор операции по демонтажу или переводу в монтажное положение осуществляется в зависимости от типа рельсового скрепления, которым оснащены шпалы. При этом для демонтажа использовались четыре шарнирных робота-манипулятора одного типа, обеспечивающего возможность демонтирования разных видов элементов скреплений.

При работе с модификациями скреплений ЖБР и W30 шурупы предварительно отвинчиваются шуруповертами 37 для дальнейшей возможности приведения роботами клемм в монтажное положение.

При работе со скреплением типа АРС монорегуляторы демонтируются и вместе с уголками и клеммами скрепления удаляются роботами на платформы конвейера 11, представляющие собой матрицы для укладки в их пазы элементов скрепления типа АРС. При этом платформы с элементами скрепления АРС перемещаются от участка 2 демонтажа элементов скреплений к участку 4 монтажа элементов скреплений по своему отдельному конвейеру 11, который располагается рядом слева и справа от конвейера 10, на котором из шпал элементы скрепления вынимаются роботами. Таким образом, при вышеуказанном направлении платформы на конвейере 11 перемещаются заполненными элементами скреплений, а в обратном - пустые.

При работе со скреплением типа ПФК-350 в работе участвуют только механизм приведения скоб в монтажное положение.

3. Снятие с эпюрного конвейера 10 комплекта разложенных по эпюре шпал и передача их тележкой 25, а также передача элементов скреплений типа АРС с конвейера 11 на сборочный конвейер 12. Тележка включает в себя рольганг с приводом перемещения платформы; платформу, приводимую в движение гибким тяговым органом, связанным с приводом; опорные балки, передающие нагрузки на фундамент комплекса. Работа тележки осуществляется следующим образом. После раскладки комплекта шпал на конвейере эпюрном 10 гидроцилиндры поднимают тележку 25 выше уровня ленты конвейера 10, снимая комплект шпал. По завершению подъема включается привод передвижения, и тележка 25 с комплектом шпал перемещается в зону рельсоустановщика 13 на позицию сборочного конвейера 12, где останавливается. В поднятом положении тележки осуществляется установка рельсов рельсоустановщиком 13 с рольгангов 32 на собираемое звено. Установка рельсов на шпалы при поднятом над лентами сборочного конвейера положении позволяет производить перемещение конвейером 12 ранее собранного звена на позицию его уборки козловыми кранами 14. После установки рельсов тележка 25 опускается крайнее нижнее положение и возвращается в исходное положение в зону конвейера 10.

На участке 3 установки рельсов осуществляли следующие операции:

- установку рельсов рельсоустановщиком 13 на шпалы;

- измерение и контроль параметров собранного звена оборудованием 24 и выдача звена под его отгрузку кранами 14.

Рельсоустановщик состоит из рамы, на которой размещены привод перемещения кареток. На каретках установлены лебедки для вертикального перемещения захватов, связанных с каретками тягами. Управление захватов осуществляется актуаторами.

Оборудование для автоматического выходного контроля звеньев представляет собой набор технических устройств для измерения:

- ширины колеи по длине звена и оповещение сигналами о нарушении допусков на сборку по ширине колеи;

- забега рельсов звена;

- расстояния между осями шпал и оповещение сигналами о нарушении расстояния между осями шпал звена;

- электрического сопротивления и температуры воздуха и оповещение сигналами о нарушении допусков на значения сопротивления.

После установки рельсов на участке 3 собираемое звено перемещается по конвейеру 10 на позицию участка 4 монтажа элементов верхнего строения пути, где шарнирными роботами-манипуляторами 23 устанавливаются скрепления в рабочее (монтажное) положение. После выполнения данной операции собранное звено перемещается по конвейеру 12 за пределы цеха в зону работы козловых кранов 14.

Участок 4 монтажа элементов скреплений аналогичен по конструкции участку 2 демонтажа. Отличие - обратная последовательность выполнения операций по монтажу элементов скреплений.

Пример 1

Производительность комплекса - 125 пог. м/час;

Время на обработку одной шпалы - 10-12 сек (в зависимости от эпюры шпал);

Время на обработку звена из 50 шпал - 8-12 минут (в зависимости от эпюры шпал);

Количество обслуживающего персонала всего - 22 человека;

Параметры собираемых звеньев:

- колея - 1520 мм;

- длина звеньев - 25 м;

- рельсы, тип - Р65;

- шпалы, тип - ШЗ-Д, ШС-АРС, Ш5-ДФ, ШП-350;

- скрепления, тип - модификации ЖБР, АРС, W30, ПФК-350;

Количество пакетов шпал, укомплектованных скреплениями на цепном конвейере - 14 шт.;

Количество рядов в пакете - 4 шт.;

Количество шпал в ряду - 8 шт.;

Расстояние между шпалами (эпюра шпал) - 500 мм или 543,5 мм;

Суммарное количество шпал на цепном конвейере - 448 шт.

Пример 2

Техническая характеристика оборудования участка 1 раскладки шпал:

- производительность - 250 шпал/час;

- количество промежуточных конвейеров - 17 шт.;

- общее количество шпал обрабатываемых на участке - 448 шт.;

- цепи конвейера: тяговые цепи, тип приводные цепи, скорости движения цепей конвейера - 0,12 м/с;

Техническая характеристика оборудования участка 2 демонтажа элементов верхнего строения пути:

- поступательная скорость перемещения цепей конвейера эпюрного - 0,2, м/с;

- поступательная скорость перемещения цепей конвейера сборочного - 0,2 м/с;

- грузоподъемность тележки - 20 т;

- скорость передвижения тележки - 0,15 м/с;

Гидроцилиндр подъема тележки:

- количество - 32 шт.;

- диаметр поршня - 100 мм;

- диаметр штока - 70 мм;

- ход - 100 мм.

Шарнирный робот:

- модель - Шарнирно-Сочлененный Робот (например, Kawasaki RS007L);

- степень подвижности - 6;

- привод - электрический;

- захват - пневматический;

- максимальная полезная нагрузка - 7 кг.

- тип запястья - классический;

- горизонтальный вылет: 800-1300 мм;

- вертикальная досягаемость: 1300-1800 мм;

- повторяемость: ±0.03 мм;

- максимальная досягаемость: 800-1300 мм;

- диапазон движения: поворот руки: ±180°;

вытянутая рука: ±110-150°;

рука вверх-вниз: ±130-170°;

- вес манипулятора -36 кг.

Техническая характеристика рельсоустановщика оборудования участка 3 установки рельсов:

- грузоподъемность - 4 т;

- высота подъема - 6 м;

- скорость подъема - 12 м/мин.

Техническая характеристика рельсового рольганга оборудования участка 5 подготовки рельсов:

- установленная мощность электродвигателей - 4 кВт;

- скорость перемещения рельса (высокая) - 0,3 м/с;

- скорость перемещения рельса (низкая) - 0,06 м/с.

Мотор-редуктор:

- мощность - 0,25 кВт;

- число оборотов - 30 об/мин.

Таким образом, заявленный комплекс позволяет эффективно и быстро собирать звенья РШР с укомплектованными скреплениями шпалами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ПУТЕВОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2436886C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ | 2009 |

|

RU2410484C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2006 |

|

RU2304191C1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| СПОСОБ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ ПРИ БЕСПОДКЛАДОЧНОМ ТИПЕ СКРЕПЛЕНИЙ | 2010 |

|

RU2437979C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЁТКИ | 2001 |

|

RU2222659C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2443825C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2441960C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

Изобретение относится к области сооружения верхнего строения железнодорожного пути, в частности к автоматизированным комплексам сборки рельсошпальной решетки. Комплекс использует шпалы, предварительно укомплектованные элементами рельсовых скреплений. Комплекс содержит последовательно установленные кран для установки шпал, конвейер подачи шпал с устройством раскладки шпал, конвейер эпюрный, конвейер сборочный с рельсоустановщиком, кран отгрузки звеньев рельсошпальной решетки. Комплекс оборудован устройствами демонтажа или перевода в монтажное положение элементов рельсовых скреплений на шпалах, а также монтажа рельсовых скреплений. Демонтаж или перевод в монтажное положение скреплений осуществляют при нахождении шпал на эпюрном конвейере. Монтаж скреплений осуществляют при нахождении шпал на сборочном конвейере. Устройства монтажа и демонтажа выполнены в виде шарнирного робота-манипулятора. Робот обладает многопозиционным захватом для воздействия на элементы рельсовых скреплений. Повышается производительность процесса сборки звеньев рельсошпальной решетки. 10 з.п. ф-лы, 5 ил., 2 пр.

1. Автоматизированный комплекс сборки рельсошпальной решетки железнодорожного пути на шпалах, предварительно укомплектованных элементами рельсовых скреплений, характеризующийся тем, что содержит последовательно установленные кран для установки шпал, конвейер подачи шпал с расположенным на нем устройством раскладки шпал, конвейер эпюрный, конвейер сборочный с расположенным над ним рельсоустановщиком для установки рельсов на собираемое звено и кран для отгрузки звеньев рельсошпальной решетки, а также содержит по меньшей мере одно устройство для демонтажа или перевода в монтажное положение элементов рельсовых скреплений на шпалах, предварительно ими укомплектованных, при нахождении шпал на конвейере эпюрном, и по меньшей мере одно устройство для монтажа элементов рельсовых скреплений на шпалах, при нахождении их на конвейере сборочном, расположенное за рельсоустановщиком, при этом по меньшей мере одно устройство для демонтажа или перевода в монтажное положение элементов рельсовых скреплений и/или по меньшей мере одно устройство для монтажа элементов рельсовых скреплений выполнено в виде шарнирного робота-манипулятора, обладающего многопозиционным захватом для воздействия на элементы рельсовых скреплений при осуществлении их демонтажа или перевода в монтажное положение и/или монтажа.

2. Комплекс по п. 1, характеризующийся тем, что содержит раскладчик пакетов шпал на ряды, который расположен перед устройством раскладки шпал.

3. Комплекс по п. 2, характеризующийся тем, что содержит устройство выравнивания шпал по торцам и устройство укладки шпал, которое обеспечивает принятие шпалы с устройства раскладки шпал и укладку на эпюрный конвейер.

4. Комплекс по п. 1, характеризующийся тем, что эпюрный конвейер выполнен с возможностью перемещения шпал на установленный шаг эпюры.

5. Комплекс по п. 1, характеризующийся тем, что содержит оборудование для автоматического измерения и контроля по меньшей мере одного из следующих параметров звеньев рельсошпальной решетки:

- ширины колеи по длине звена;

- забега рельсов звена;

- расстояния между осями шпал;

- электрического сопротивления и температуры воздуха.

6. Комплекс по п. 1, характеризующийся тем, что содержит последовательно установленные на конвейере подачи пакетов шпал устройство уборки деревянных прокладок и устройство очистки рядов шпал от мусора и снега.

7. Комплекс по п. 1, характеризующийся тем, что конвейер подачи пакетов шпал, конвейер эпюрный и конвейер сборочный выполнены цепными.

8. Комплекс по п. 1, характеризующийся тем, что содержит транспортирующее устройство, выполненное в виде тележки, для передачи разложенных по эпюре шпал с конвейера эпюрного на конвейер сборочный.

9. Комплекс по п. 1, характеризующийся тем, что содержит оборудование для предварительной обработки рельсов и рольганги для перемещения рельсов из склада к оборудованию их предварительной обработки.

10. Комплекс по п. 9, характеризующийся тем, что в качестве оборудования для предварительной обработки рельсов используют станки очистные, и/или рельсорезные, и/или рельсосверлильные, и/или станки для снятия фасок в отверстиях.

11. Комплекс по п. 1, характеризующийся тем, что рельсоустановщик содержит датчики определения местоположения рельсов.

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ | 2009 |

|

RU2410484C2 |

| СПОСОБ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ ПРИ БЕСПОДКЛАДОЧНОМ ТИПЕ СКРЕПЛЕНИЙ | 2010 |

|

RU2437979C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЁТКИ | 2001 |

|

RU2222659C2 |

| EP 3516116 B1, 04.11.2020 | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2021-12-08—Публикация

2021-01-20—Подача