Область техники

Изобретение относится к области кавитационной технологии и техники и предназначено для производства водяного пара и дистиллята из загрязненных вод, с использованием кавитации в качестве основного источника энергии, для получения воды питьевого качества и концентрирования примесей, а также для снижения разрушающего воздействия кавитации на элементы производственного оборудования при использовании кавитационных модулей в качестве антикавитационных затворов.

Уровень техники

В настоящее время практически повсеместное потребление воды из природных источников, даже артезианской, без дополнительной обработки и контролируемого качества опасно для здоровья человека. В чрезвычайных ситуациях природного и техногенного характера проблема усугубляется тем, что наиболее распространенные технологии не позволяют производить воду питьевого качества из-за высокой загрязненности близлежащих водных источников.

Для получения высококачественной питьевой воды наиболее распространены технологии, основанные на дистилляции исходной жидкости, которую затем минерализуют и обеззараживают для придания воде полезных свойств и привычного вкуса.

В частности, метод обратного осмоса - это фактически дистилляция с помощью обратноосмотических мембран. Но для очистки воды с помощью мембран необходимо обеспечить выполнение жестких требований к составу, концентрации и химической активности растворенных веществ, при непременном условии - предварительной очистки исходной жидкости от грубых примесей и микрочастиц. Это обстоятельство делает практически невозможным использование мембранных методов для получения питьевой воды непосредственно из загрязненных вод.

Термальный метод - это получение дистиллята испарением исходной воды, доведенной различными способами до состояния кипения в выпарных установках различных конструкций. При этом более 15% (около 415 кДж/кг) энергии расходуется на нагрев основной массы воды, а около 85% (около 2260 кДж/кг) непосредственно на испарение. Недостатком термального метода является то, что, нагрев воды до кипения, может вызывать физико-химические изменения свойств примесей, в т.ч. приводить к образованию накипи, а также к химическому воздействию компонентов разделяемой жидкости на элементы оборудования выпарных установок. Это обусловливает необходимость использования коррозионностойких материалов.

Кроме высоких требований к качеству предварительной водоподготовки, недостатком обратноосмотической и термальной технологий получения высококачественной питьевой воды являются высокие требования к персоналу, обеспечивающему эксплуатацию и техническое обслуживание дорогого и сложного производственного оборудования.

Один из перспективных методов получения питьевой воды, позволяющий существенно снизить требования к качеству предварительной водоподготовки, основан на использовании для испарения воды энергии кавитации.

Термином кавитация обозначают процесс образования в жидкости микропустот, заполняемых молекулами растворенных и диспергированных газов, образующих газонаполненные микропузырьки, которые взрывообразно схлопываются с выделением энергии, что сопровождается разогревом жидкости. Результаты многочисленных исследований, в числе первоисточников которых [1, 2, 3], свидетельствуют о том, что под воздействием различных природных и техногенных факторов в объеме жидкой среды возникают локальные растягивающие напряжения и образуются микропустоты. Молекулы растворенных инородных газов, хаотично перемещаясь в объеме жидкости, могут заполнить близлежащую микрополость, не давая ей сомкнуться, и, образуя поверхность раздела между газовой фазой и жидкостью, сформировать зародыши кавитации, при укрупнении которых возникают кавитационные микропузырьки. Молекулы в газовом микропузырьке и в близлежащих слоях жидкости непрерывно мигрируют в обе стороны через границу раздела между газовой и жидкой фазами, преодолевая поверхностное натяжение, и совершают работу против не скомпенсированных межмолекулярных сил. Это повторяется многократно множеством молекул, что приводит к выделению тепловой энергии, повышению температуры и давления внутри микропузырька и в близлежащих слоях жидкости, вызывая колебания поверхности и центра тяжести, из-за чего микропузырек увеличивается в размерах, а затем приобретает эллиптическую форму и лопается. Размеры кавитационных микропузырьков достигают 100 мкм, а при взрывообразном схлопывании в них возникают кумулятивные струи со скоростями 400 - 800 м/с, развивается локальное давление до 100 МПА и повышается температура от нескольких десятков до 1000°С и более. Тепло, выделяющееся при схлопывании пузырьков, повышает температуру жидкости, активирует парообразование и вызывает кипение, при котором уменьшается концентрация растворенных газов и, соответственно, снижается эффективность кавитационного нагрева.

При высокой концентрации кавитационные микропузырьки оказывают разрушительное воздействие на поверхности материалов, с которыми они контактируют.

Непатентные документы:

[1] - И. Меттер «Физическая природа кавитации и механизм кавитационных повреждений», журнал «Успехи физических наук», 1948, т. XXXV, вып. I.

[2] - Suslick, K.S., ed., Ultrasound, Its Chemical, Physical, and Biological Effects, VCH, NY, 1988.

Кеннет С. Суслик, «Химические эффекты ультразвука». Ж. «В мире науки», №4, 1989, с. 54-61.

[3] - Katoh, New Edition Cavitation: Basics and Recent Advance, Written and Edited by Yoji Katoh, Published by Makishoten, 1999.

Предшествующий уровень техники, известный из патентной документации.

Известен патент RU 2633725 С1 «Способ и устройство для получения пара» из двухфазной пароводяной перегретой вращающейся гидродинамической среды пониженной плотности путем подачи жидкости без предварительного подогрева с дозированным расходом под избыточным давлением, обеспечивающим перегрев среды свыше 100°С, в периферийную часть рабочей полости гидродинамического парогенератора в зоне кавитации. Образовавшийся пар отбирают из зоны низкого давления в центральной части рабочей полости при нагреве среды до температуры, при которой давление пара превышает центробежную силу, воздействующую на вращающийся поток жидкости. Отбор пара осуществляют при задаваемом давлении в зависимости от требуемых параметров выхода пара и возобновляют подачу жидкости при снижении давления в полости парогенератора ниже давления подачи жидкости.

Известен патент RU 52976 U1, полезная модель «Роторный кавитационный парогенератор» для получения пара за один проход воды с любой начальной температуры без ее предварительного подогрева и химической водоподготовки при повышении качества получаемого пара за счет гарантированного разделения теплоносителя на жидкую и парообразную фазу. Отличие предлагаемого решения заключается в том, что вода подается под давлением непосредственно в рабочую зону устройства, которая образуется вследствие гарантированного радиального и осевого зазора между диском и статором. Вода, попадающая на вращающийся диск, по аналогии с центробежным насосом отбрасывается в направлении периферийной части диска и уравновешивает давление входного потока воды. Таким образом, вода «запирается» в узком зазоре между ротором и статором. Вследствие воздействия на воду сил трения, кавитации и т.д., она начинает интенсивно нагреваться и закипает. Образующийся пар под давлением поступает в выходной конус устройства, расположенный в зоне центральной части диска. При этом даже мельчайшие капли влаги или конденсата, присутствующие в паре, отбрасываются вращающимся диском на периферию в зазор между ротором и статором для последующего нагревания. Это обеспечивает стабильную границу раздела жидкой и паровой фазы, внутреннюю сепарацию влаги и получение «сухого пара». Задача повышения КПД решается вследствие обеспечения устойчивого, нерегулируемого процесса кавитации в устройстве на всех эксплуатационных режимах.

Технические параметры пара и производительность устройства в широких пределах определяются давлением и дозировкой воды на входе устройства и мощностью приводного двигателя.

Известен патент RU 2759460 С1 «Способ получения пара», включающий подачу омагниченной жидкости в рабочую полость кавитационного парогенератора, формирование скоростного потока вращающейся жидкости, нагрев жидкости в рабочей полости парогенератора, создание двухфазной пароводяной среды в рабочей полости парогенератора и отбор пара. Регулирование давления пароводяной смеси на выходе парогенератора осуществляют, снижая или повышая подачу жидкости на вход парогенератора. При этом узел выдачи пара содержит регулировочный кран пара, установленный непосредственно возле копья, при этом копье снабжено теплоизолированным гибким паропроводом и гибким соплом.

Общими признаками перечисленных и подобных технических решений являются:

- повышение температуры основной массы жидкой фазы до значений, превышающих температуру кипения воды;

- создание двухфазной пароводяной среды в рабочей полости парогенератора;

- отбор пара непосредственно из корпуса парогенератора;

- необходимость применения термоустойчивых и коррозионностойких конструктивных материалов.

Общими недостатками перечисленных и подобных технических решений является:

1. Высокий уровень требований к составу, концентрации и химической активности растворенных веществ, а также к содержанию в исходной жидкости грубых примесей и микрочастиц, которые вызывают обрастание и закупорку внутренних поверхностей водопроводящих каналов в следствие:

- малого сечения конструктивных элементов, необходимых для возбуждения кавитации, которые закупориваются нерастворимыми компонентами загрязненной жидкости;

- высокие риски разрушения отдельных конструктивных элементов оборудования под воздействием высоких температур из-за совмещения стадий образования, роста и схлопывания кавитационных микропузырьков в объеме кавитирующего устройства.

2. Снижение энергетической эффективности кавитационного устройства из-за подавления процесса кавитации при повышении температуры основной массы жидкой фазы до значений, близких к температуре кипения воды.

3. Снижение срока службы элементов устройств, с которыми контактируют кавитационные газовые микропузырьки.

Известен патент RU 2530106 С2 «Устройство для очистки сточных вод», состоящее из первого блока предварительной очистки, содержащего отстойник и фильтр; второго блока коагуляции-флотации, содержащего высоконапорный центробежный насос, гидродинамический кавитатор, расходную емкость коагулянта, флотатор-коагулятор; и третьего блока доочистки и обеззараживания с применением кавитации и нескольких химических компонентов, содержащего фильтр, агрегат ультрафиолетового облучения с ультразвуковым излучателем, и эжектор с дроссельной шайбой для отбора потока воды. Как следует из описания, гидродинамические кавитаторы во втором и третьем блоке устройства выполняют роль гомогенизаторов для смешения дополнительных компонентов с потоком очищаемой жидкости. Устройство предназначено для очистки сточных вод и получения чистой воды путем отделения примесей при циркуляции жидкости в замкнутом контуре.

К недостаткам устройства следует отнести:

- применение химических веществ для коагуляции примесей;

- сброс в окружающую среду шламовых осадков, содержащих коагулянты;

- нет приспособлений для выделения из исходной жидкости и отвода образующихся в кавитаторах водяного пара и дистиллята.

В качестве прототипа выбран, патент RU №64200 U1, полезная модель «Дистиллятор», как наиболее близкое по технической сущности и достижимому техническому результату к заявляемому техническому решению, в котором роторный импульсный агрегат осуществляет подачу и кавитационный нагрев исходной холодной жидкости, поступающей для опреснения в испаритель с теплообменником, сепаратором для отделения пара и системой сбора дистиллята. При этом остаточное (абсолютное) давление в системе сбора дистиллята составляет не более 0,04 МПА, температура жидкости, поступающей на входные патрубки теплообменника испарителя - не менее температуры кипения жидкости при данном давлении (для воды не менее 76°С).

Недостатками технического решения прототипа являются:

- затраты кавитационной энергии на нагрев исходной жидкости до температуры кипения и выше;

- дополнительный расход энергии приводного устройства роторного импульсного агрегата для нагрева жидкости из-за увеличения продолжительности нагрева, вследствие подавления интенсивности образования кавитационных микропузырьков при повышении температуры основной массы жидкой фазы до значений, близких к температуре кипения воды;

- необходимость применения термоустойчивых и коррозионностойких конструктивных материалов, с которыми контактируют кавитационные микропузырьки, для снижения уровня разрушительного воздействия кавитации.

Раскрытие изобретения

Техническими проблемами, на решение которых направлено заявляемое изобретение, являются:

- снижение потерь энергии кавитации на нагрев основной массы жидкости при выделении парогазовой фазы;

- снижение уровня требований к содержанию в исходной жидкости грубых примесей и микрочастиц, к составу, концентрации и химической активности растворенных веществ;

- предотвращение разрушительного воздействия повышенной температуры кавитационных микропузырьков на элементы устройства, с которыми контактируют кавитационные газовые микропузырьки.

Техническим результатом заявленного решения является извлечение высокотемпературных кавитационных микропузырьков из кавитированной жидкости, за счет диспергирования газа из внешней среды под избыточным давлением в поток предварительно кавитированной жидкой фазы и слиянии-поглощении диспергированных газовых пузырьков с кавитационными парогазовыми микропузырьками, прежде чем произойдет их схлопывание и выделенная тепловая энергия вызовет нагревание основной массы загрязненной воды, а образовавшийся поток газонаполненной жидкости подвергают дегазации методами фонтанирования и барботажа.

Технический результат заявленного технического решения достигается тем, что предложен способ получения водяного пара и дистиллята из кавитированных водных растворов и суспензий, включающий создание дисперсии газовых пузырьков в потоке кавитированной жидкости, закаченной в установку посредством питающего гидравлического насоса, с помощью пневмогидравлического диспергатора, подачу фонтаном полученной газонаполненной жидкой смеси, с длиной струи не менее 0,1 м, в воздушное пространство гипербарической фонтанной камеры, где диспергированные пузырьки, выделяющиеся из фонтанирующей струи, образуют парогазовую фазу, а скапливающуюся жидкую фазу подвергают барботажу, удаляя из жидкости остаточное количество диспергированных пузырьков, повышая давление в воздушном пространстве гипербарической фонтанной камеры, до уровня, достаточного для подавления избыточного пенообразования, выдавливания парогазовой фазы из гипербарической фонтанной камеры в зону конденсации, и выдавливания отработанной кавитированной жидкой смеси во внешний трубопровод при этом подача жидкости в питающий гидравлический насос осуществляется из трубопровода, установленного в нижней части гипербарической фонтанной камеры после регулятора расхода, или из источника жидкости.

Также предложена установка получения водяного пара и дистиллята из кавитированных водных растворов и суспензий, состоящая из питающего гидравлического насоса с трубчатым распределительным коллектором, соединенного трубопроводом с кавитационным блоком, включающим гидродинамический насос, совмещенный с кавитатором, соединенные с питающим коллектором, который соединен с испарительным блоком, включающим гипербарическую фонтанную камеру с барботажным приспособлением, агрегат для конденсации парогазовой смеси, газовый компрессионный агрегат и пневмогидравлический диспергатор, соединенный с питающим коллектором, при этом гипербарическая фонтанная камера содержит наклонную-верхнюю и вертикальную-нижнюю часть, в которой, установлен регулятор расхода жидкости, барботажное приспособление, соединенное с газовым компрессионным агрегатом, соединенным с пневмогидравлическим диспергатором, в верхней части фонтанной камеры расположен клапан давления, соединенный с агрегатом для конденсации парогазовой смеси, снабженный трубопроводом для вывода дистиллята, газовый компрессионный агрегат выполнен с возможностью подачи газа в пневмогидравлический диспергатор.

В предпочтительных вариантах возможно, что:

- нижняя часть фонтанной камеры содержит гидротурбину электростанции, установленную на трубопроводе после регулятора расхода жидкости;

- питающий гидравлический насос выполнен и установлен с возможностью осуществления забора жидкости из источника;

- трубопровод после регулятора расхода жидкости соединен с забором питающего гидравлического насоса;

- в верхней части фонтанной камеры расположен люк;

- установка содержит 2 или более параллельно установленных кавитационных блоков;

- установка содержит несколько последовательно подключенных установок, при этом первый питающий гидравлический насос выполнен с возможностью забора жидкости из источника, установки соединены посредством трубопровода, связывающего второй и более гидравлический насос с нижней частью фонтанной камеры предыдущей установки, клапаны давления установок последовательно соединены с общим коллектором парогазовой смеси, по меньшей мере одним агрегатом для конденсации парогазовой смеси, газовым компрессионным агрегатом.

Совокупность приведенных выше существенных признаков приводит к тому, что обеспечиваются возможности:

- получать парогазовую смесь и дистиллят для производства воды питьевого качества из загрязненных вод в бесфундаментных, мобильных, легко сборных устройствах не мембранного типа, эксплуатация которых не требует дорогих материальных ресурсов и высокой квалификации обслуживающего персонала;

- использовать для изготовления кавитационных испарительных установок серийное высокопроизводительное насосное оборудование, штампованные конструкции и пластмассовые трубчатые изделия;

- снизить стоимость изготовления, эксплуатации и технического обслуживания оборудования для получения дистиллята из загрязненных вод;

- получать парогазовую смесь и дистиллят из загрязненных вод не только в периодическом циклическом процессе, но и в непрерывном проточном режиме без предварительного нагрева исходной жидкости, не допуская образования осадков, требующих утилизации;

- снизить риски нарушения нормального функционирования оборудования, включая разрушение отдельных конструктивных элементов под воздействием кавитационных микропузырьков, и в результате засорения компонентами исходной и отработанной жидкой смеси.

- получать нужное количество конечного продукта - парогазовой смеси, дистиллята, тепловой энергии, концентрированных растворов и суспензий, используя модули с различным количеством кавитаторов, работающих параллельно или последовательно.

Краткое описание чертежей

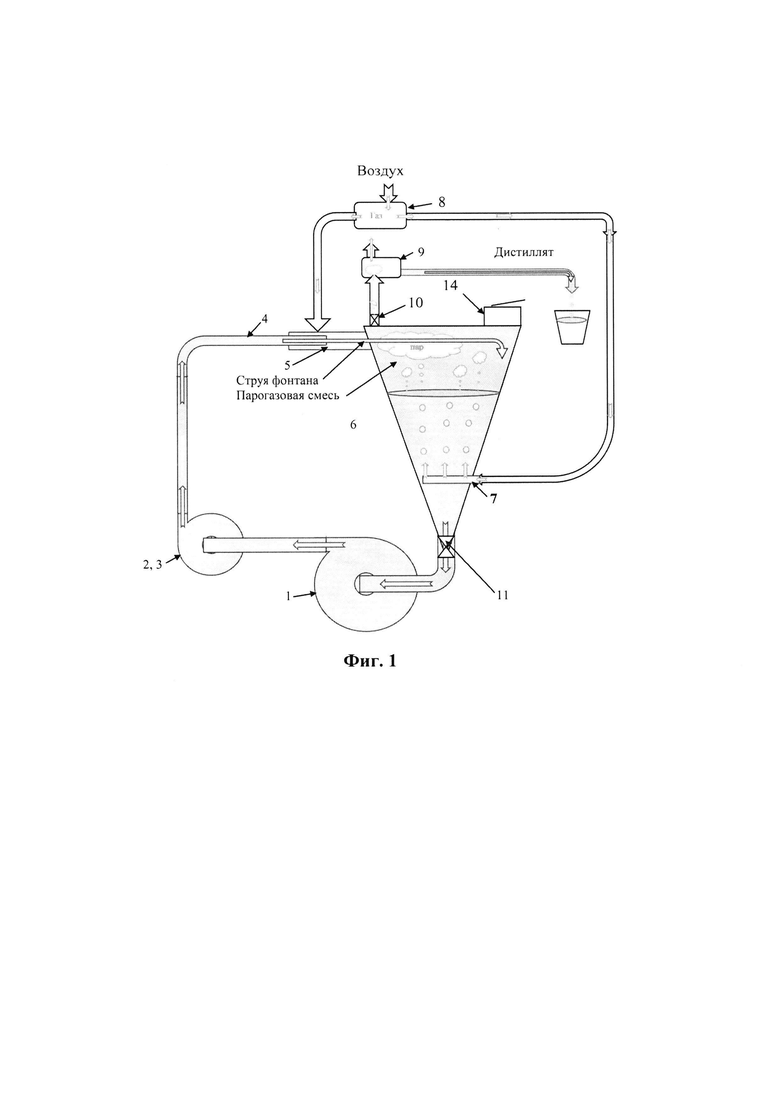

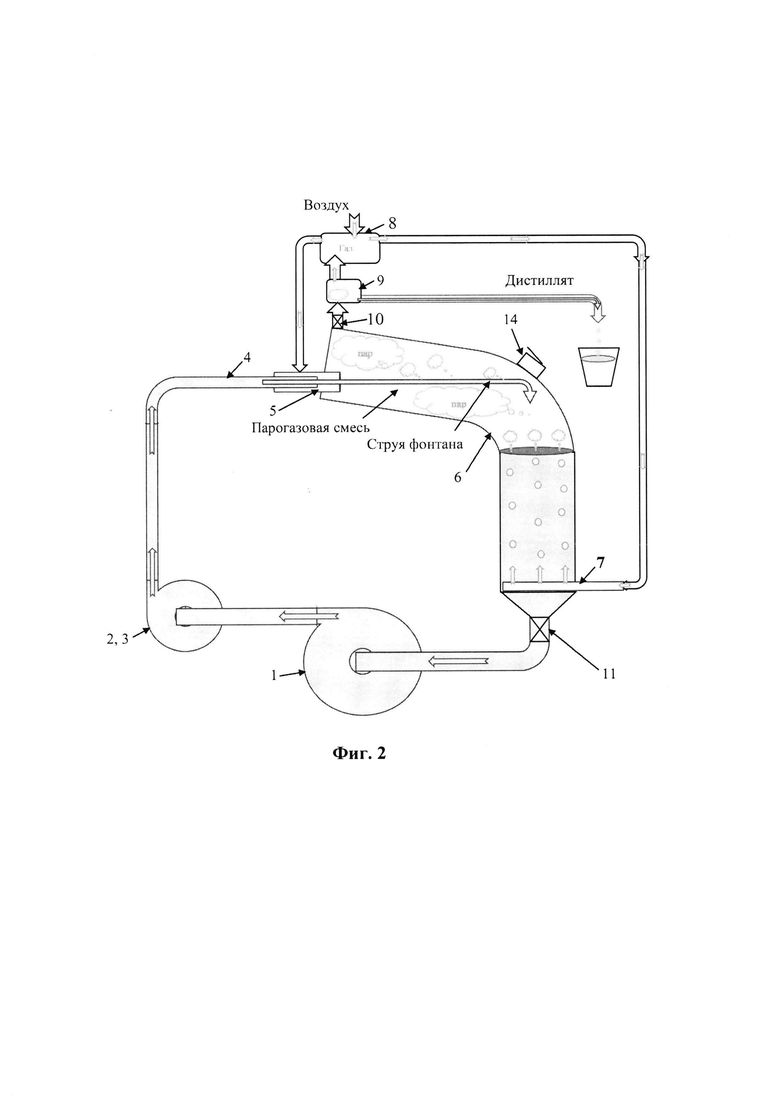

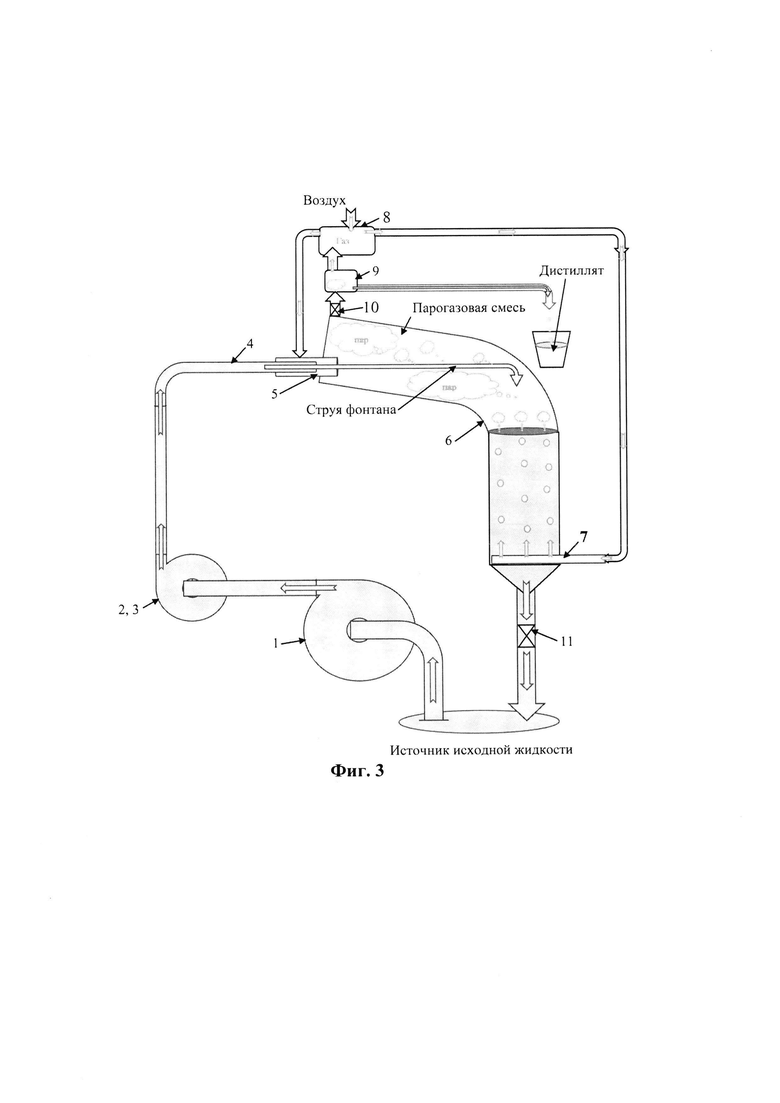

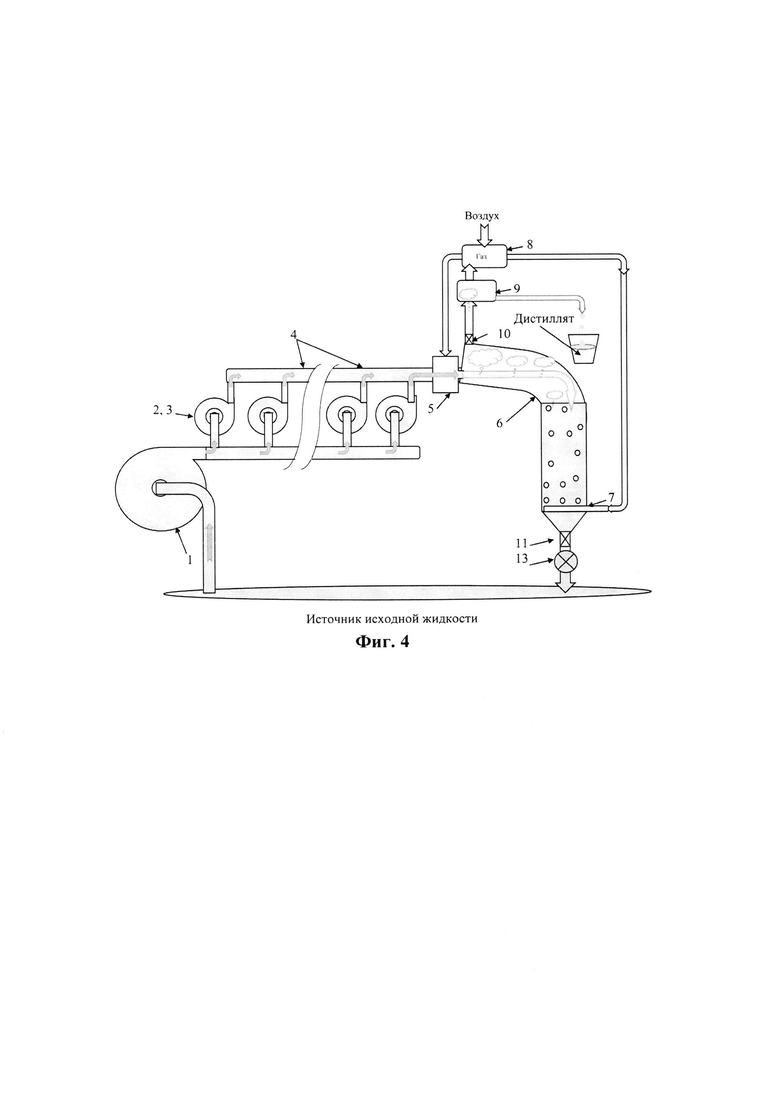

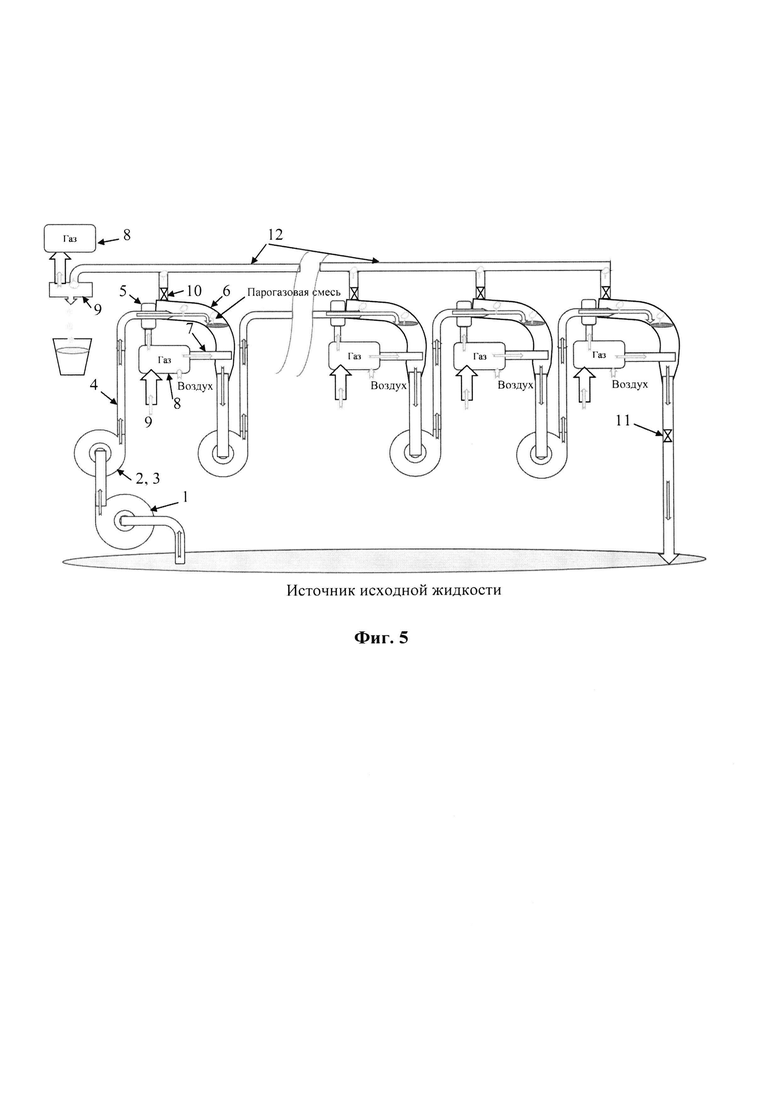

Предлагаемые конструкции устройств показаны на фиг. 1-5

позициями обозначены:

1. Питающий гидравлический насос (с распределительным коллектором).

2, 3. Кавитационный узел: гидродинамический насос, совмещенный с кавитатором.

4. Питающий коллектор.

5. Пневмогидравлический диспергатор.

6. Гипербарическая фонтанная камера.

7. Барботажное приспособление.

8. Газовый компрессионный агрегат.

9. Агрегат для конденсации парогазовой смеси.

10. Автоматический клапан давления.

11. Регулятор расхода жидкости.

12. Коллектор парогазовой смеси.

13. Гидротурбина электростанции.

14. Люк для технического обслуживания.

Осуществление и примеры реализации

Заявляемые технико-технологические решения заключаются в следующем:

1. Создание потока предварительно кавитированной жидкости, содержащей кавитационные газовые микропузырьки, внутри которых температура превышает сто градусов и повышается давление, а снаружи образуется оболочка из водяного пара, устройством, совмещающим гидродинамический насос и кавитатор любой известной конструкции.

2. Создание потока газонаполненной жидкой смеси путем диспергирования газа и/или газовыделяющего вещества, подаваемого из внешней среды пневмодиспергатором под избыточным давлением в поток кавитированной жидкости, создавая дисперсию газовых пузырьков, которые увеличиваются в размерах, поглощая кавитационные парогазовые микропузырьки, прежде чем произойдет их схлопывание, и выделенная тепловая энергия вызовет нагревание основной массы загрязненной воды.

3. Выделение парогазовых пузырьков из струи газонаполненной жидкой смеси, при давлении, превышающем атмосферное, фонтанирующей в воздушное пространство гипербарической фонтанной камеры.

4. Выделение остаточных парогазовых пузырьков при барботаже частично дегазированной газонаполненной жидкой смеси в воздушное пространство гипербарической фонтанной камеры.

5. Образование парогазовой фазы в воздушном пространстве гипербарической фонтанной камеры из выделившихся диспергированного и барботажного газов.

6. Повышение давления в воздушном пространстве гипербарической фонтанной камеры путем регулирования подачи газов через пневмодиспергатор и барботажное приспособление до уровня, достаточного для вытеснения парогазовой фазы и отработанной жидкости из гипербарической фонтанной камеры.

7. Снижение уровня разрушающего воздействия кавитационных микропузырьков на элементы производственного оборудования при использовании кавитационных модулей в качестве антикавитационных затворов.

Для реализации предлагаемого способа используется устройство на основе модульных конструктивов фиг. 1-5, в котором:

- кавитатор, любой известной конструкции, совмещен с насосом, образующим поток кавитированной жидкости;

- пневмогидравлический диспергатор, наполняет поток кавитированной жидкости газовыми пузырьками, поглощающими кавитационные парогазовые микропузырьки, предотвращая разрушительное воздействие кавитации на элементы устройства;

- гипербарическая фонтанная камера обеспечивает разрыв потока, поступающего из пневмогидравлического диспергатора при фонтанировании струи газонаполненной жидкости в воздушном пространстве, где газовые пузырьки лопаются и образуют парогазовую фазу;

- барботажное приспособление дополнительно насыщает частично дегазированную жидкость газовыми пузырьками, которые поглощают остаточное количество кавитационных парогазовых микропузырьков и лопаются в воздушном пространстве гипербарической фонтанной камеры;

- газовый компрессионный агрегат обеспечивает повышенное давление для подачи газа в пневмодиспергатор и в барботажное приспособление, а также позволяет дополнительно повышать давление в воздушном пространстве, до уровня, необходимого для выдавливания парогазовой смеси и истечения дегазированной жидкости из гипербарической фонтанной камеры;

- агрегат для конденсации парогазовой смеси и рекуперации тепловой энергии отделяет влагу от газа, который, охлаждаясь до заданной температуры, возвращается в газовый компрессионный агрегат.

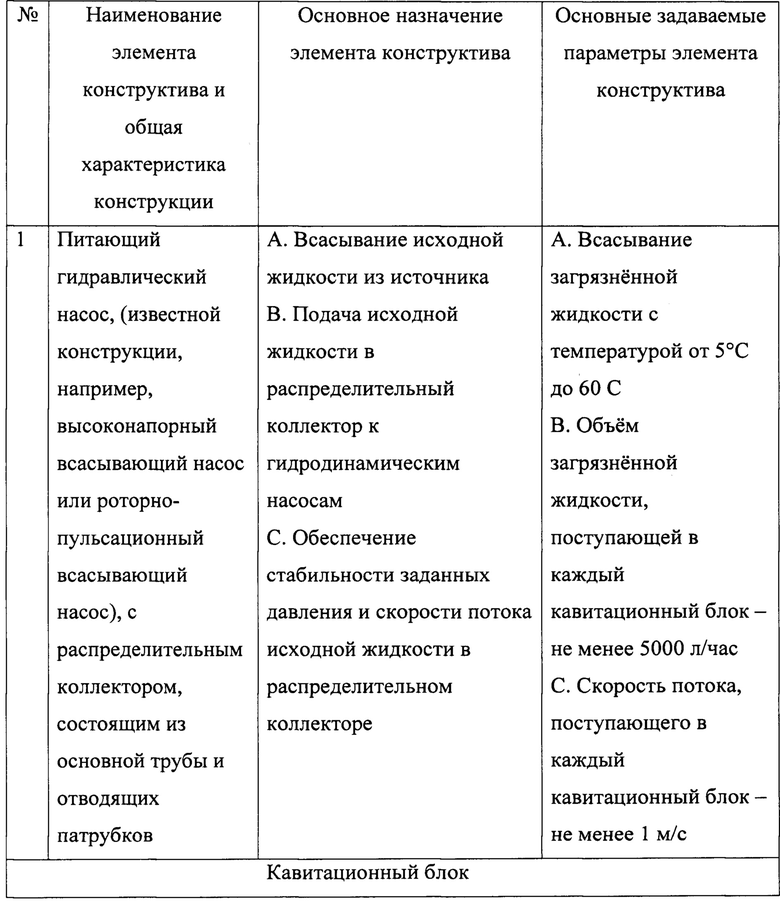

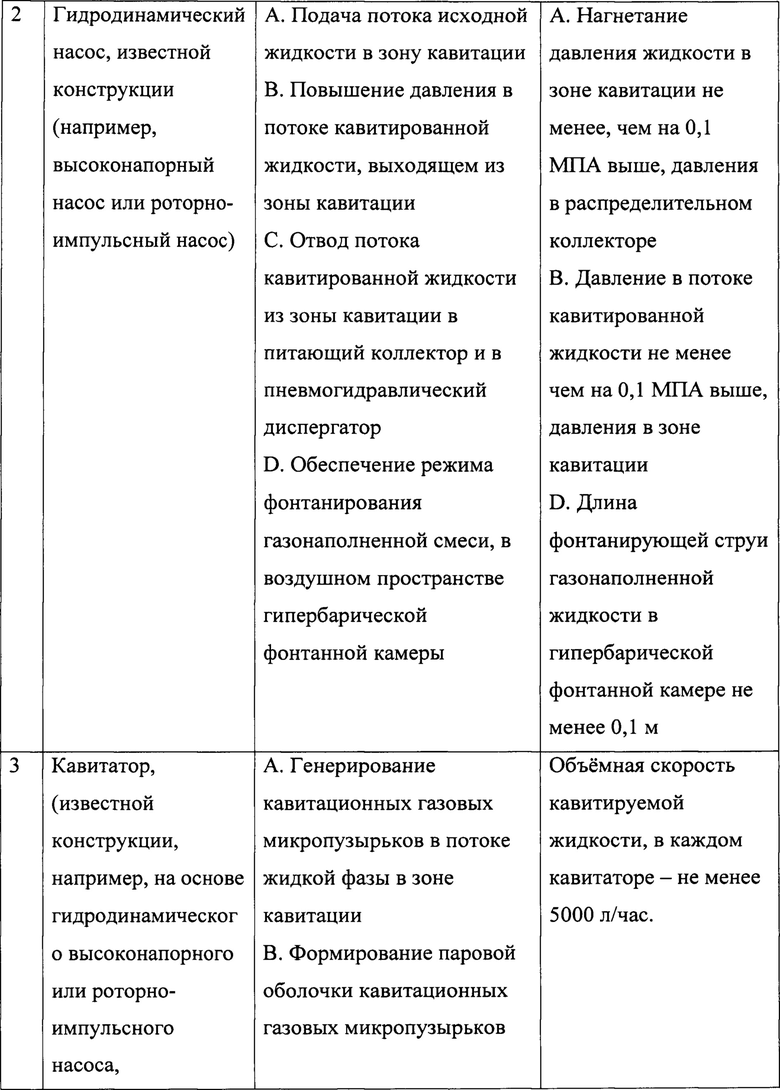

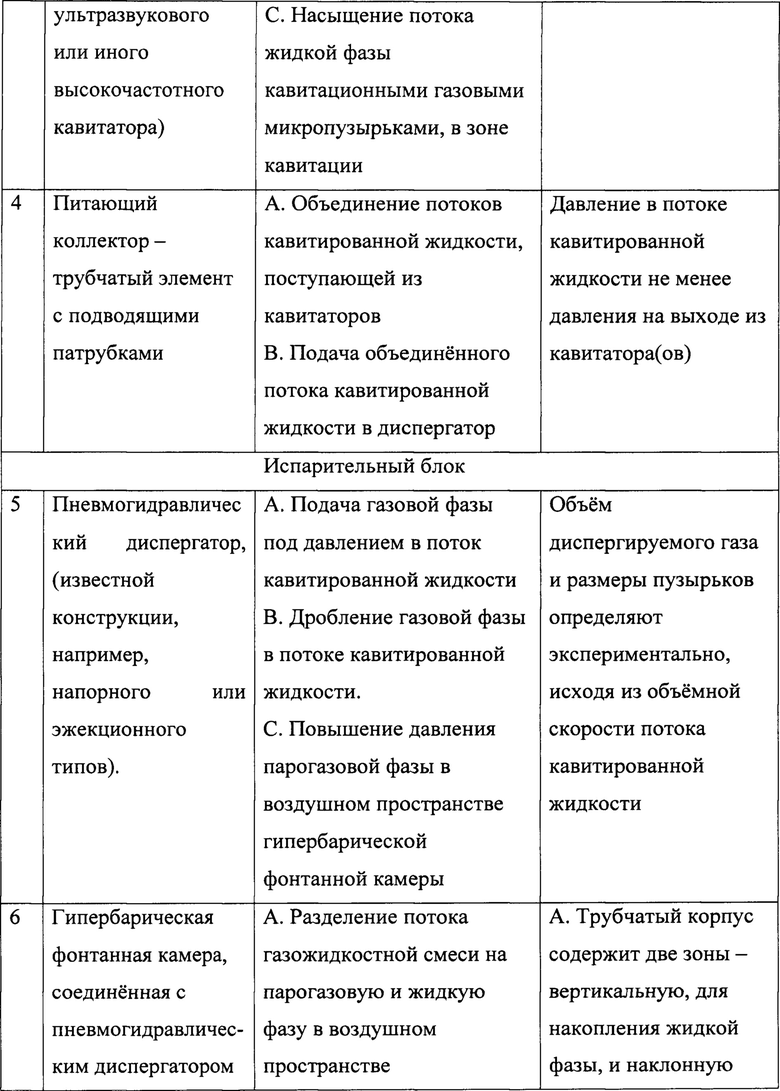

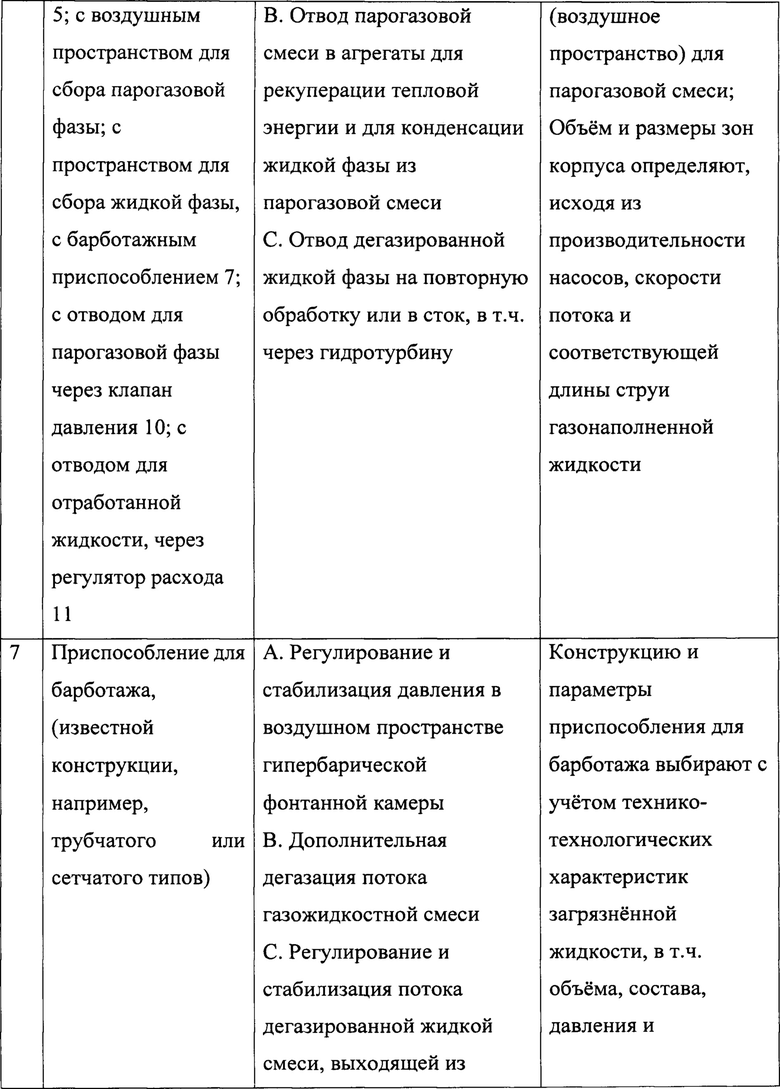

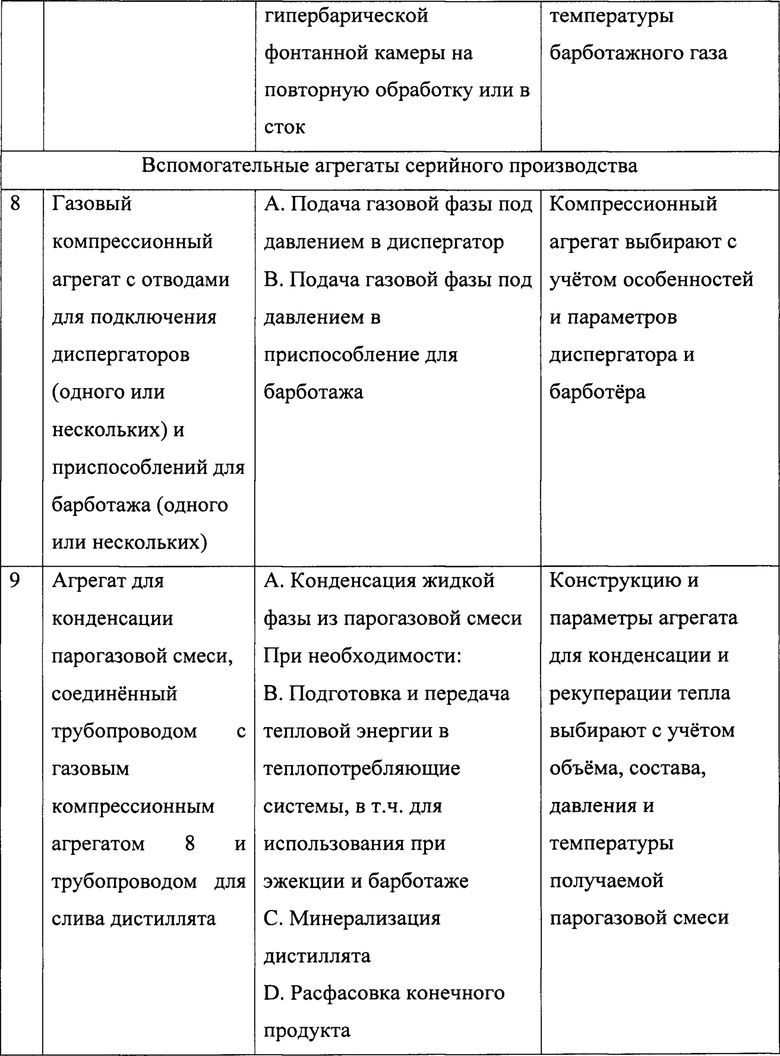

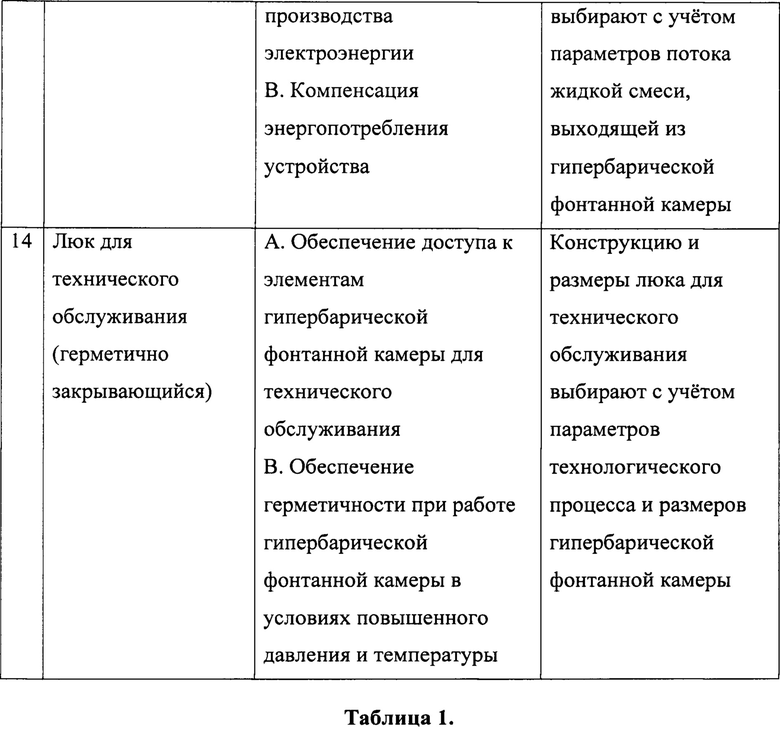

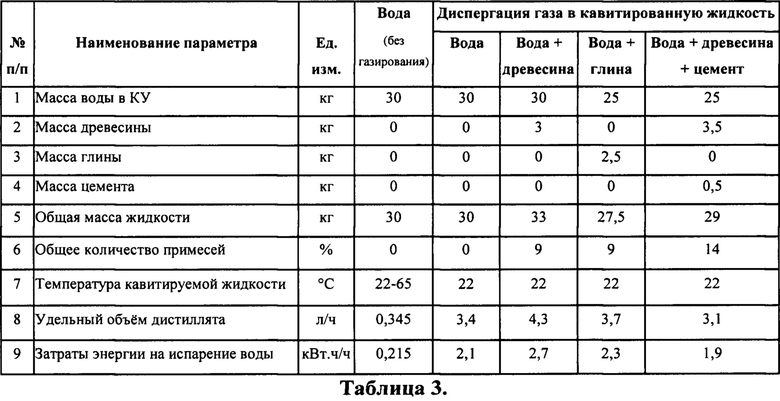

Предпочтительные варианты, общее назначение и задаваемые параметры основных элементов которых, приведены в таблице 1.

Все элементы конструкций соединены трубопроводами с резьбовыми или фланцевыми соединениями в последовательности, указанной на фигурах, сами элементы могут быть расположены как на общем основании - платформе, фундаменте, так и на отдельных их элементах, поверхности земли, фермах и т.д.

На фиг. 1 и 2 приведен вид устройства без непрерывного забора жидкости из вне. Устройство включает питающий гидравлический насос 1 с трубчатым распределительным коллектором, установленным либо отдельно на ферме или фундаменте, либо в месте размещения всей установки и, соединенным посредством труб с гидродинамическим насосом 2, совмещенным с кавитатором 3, с другой стороны от подключения к гидравлическому насосу 1, гидродинамический насос 2, совмещенным с кавитатором 3 через питающий коллектор 4, соединены с пневмогидравлическим диспергатором 5, который в свою очередь через трубопровод соединен с гипербарической фонтанной камерой 6 в верхней ее части, которая может быть представлена в виде конуса, размещенного узкой частью к низу фиг 1, либо угловой трубообразной камерой фиг. 2-5, диаметр трубы которой, по меньшей мере, в 5 раз превышает диаметр трубопроводов установки, при этом в нижней части камеры 6 или, предпочтительно в трубопроводе, отведенном из нижней части, установлен регулятор расхода жидкости 11. В нижней части фонтанной камеры 6 на участке от установленного регулятора расхода 11 до середины камеры 6 установлено приспособление для барботажа 7, которое соединено посредством трубопровода с газовым компрессионным агрегатом 8, вынесенным за границы камеры 6 и выполненным с возможностью подачи газа (воздуха) из вне. В верхней части фонтанной камеры 6 в крышке камеры 6 располагается клапан давления, соединенный посредством трубопровода с агрегатом для конденсации парогазовой смеси 9, который снабжен трубопроводом для вывода дистиллята. Газовый компрессионный агрегат 8 соединен трубопроводом с пневмогидравлическим диспергатором 5 для подачи в него газа при повышенном давлении.

Нижняя часть фонтанной камеры 6 так же может содержать гидротурбину электростанции 13, установленную на трубопроводе после регулятора расхода жидкости 11. Установка может быть выполнена для возможности использования жидкости из вне, например, из емкостей, водоемов, луж и других источников воды в подобных случаях фиг. 3-5 забор жидкости питающим гидравлическим насосом 1 осуществляется из источника жидкости соответственно при этом питающий гидравлический насос 1 выполнен и установлен с возможностью осуществления такого забора (установка, выход питающего трубопровода или шланга и пр.). Установка так же может использовать жидкость после пройденной кавитационной обработки и прошедшую через фонтанную камеру 6, и регулятор расхода жидкости 11, в подобных вариантах трубопровод после регулятора расхода жидкости 11 соединен с забором питающего гидравлического насоса 1, как показано на фиг. 1 и 2. В верхней части (в крышке или верхней части одной из стенок) фонтанной камеры может быть расположен люк 14 для возможности осуществления технического обслуживания элементов фонтанной камеры 6 и подводяще-исходящих частей трубопровода.

На фиг. 4 показан вариант установки с несколькими параллельно подключенными кавитационными блоками табл.1. При такой реализации установки осуществляется забор исходной жидкости из источника питающим гидравлическим насосом 1, подача потока в трубчатый распределительный коллектор табл.1, в котором общий поток исходной жидкости распределяется в каждый параллельно подключенный кавитационный блок, состоящий из гидродинамического насоса 2, совмещенного с кавитатором 3 табл. 1, на выходе из которых кавитированная жидкость поступает по подводящим патрубкам в основную трубу питающего коллектора 4, соединенного с пневмогидравлическим диспергатором 5, из которого газонаполненный поток, образуя фонтанную струю, попадает непосредственно в воздушное пространство верхней-наклонной части трубообразной гипербарической фонтанной камеры 6, где выделяется основной объем диспергированной газовой фазы, образуя парогазовую смесь; жидкая фаза сливается в нижнюю часть камеры 6 и для удаления остатков диспергированного газа, подвергается барботированию приспособлением для барботажа 7, установленным в нижней части камеры 6 и соединенным посредством трубопровода с вынесенным за границы камеры 6 газовым компрессионным агрегатом 8, позволяющим подавать необходимое количество газа (воздуха) из вне и, в т.ч. подавать газ по трубопроводу в пневмогидравлический диспергатор 5. Парогазовая фаза накапливается в воздушном пространстве в верхней части фонтанной камеры 6 при повышенном давлении, величина которого задается и регулируется газовым компрессионным агрегатом 8 через пневмогидравлический диспергатор 5 и барботер 7, так чтобы суммарное давление парогазовой фазы в воздушном пространстве камеры 6 не превышало давления газа, поступающего из диспергатора в поток кавитированной жидкости, и было выше предела срабатывания расположенного в верхней части фонтанной камеры 6 клапана давления 10, который соединен посредством трубопровода с агрегатом для конденсации парогазовой смеси 9, а также в верхней части соединен трубопроводом с газовым компрессионным агрегатом 8 и при этом снабжен внешним трубопроводом для вывода дистиллята.

Слив обезвоздушенной жидкости, регулируемый регулятором расхода жидкости 11, осуществляется через трубопровод из нижней части фонтанной камеры 6. Нижняя часть фонтанной камеры 6 на фиг. 4 содержит гидротурбину электростанции 13, вмонтированную в трубопровод после регулятора расхода жидкости 11.

На фиг. 5 показан вариант установки, технологическая цепочка которой содержит несколько последовательно подключенных кавитационных блоков табл. 1, каждый из которых состоит из гидродинамического насоса 2, совмещенного с кавитатором 3 после каждого из которых последовательно осуществляется соединение через питающий коллектор 4 с пневмогидравлическим диспергатором 5. который, в свою очередь, через трубопровод соединен с фонтанной камерой 6 в верхней ее части, этом в нижней части камеры 6 установлен регулятор расхода жидкости 11. В нижней части фонтанной камеры 6 на участке от установленного регулятора расхода 11 до середины камеры 6 установлено приспособление для барботажа 7 которое соединено посредством трубопровода с газовым компрессионным агрегатом 8 вынесенный за границы камеры 6 и выполненный с возможностью подачи газа (воздуха) из вне, как в приспособление для барботажа 7, так и в пневмогидравлический диспергатор 5. В верхней части каждой фонтанной камеры 6 в крышке камеры 6 располагается клапан давления 10, соединенный посредством трубопровода с агрегатом для конденсации парогазовой смеси 9 (одним или несколькими), который в верхней части соединен трубопроводом с газовым компрессионным агрегатом 8 (одним или несколькими) и при этом снабжен, не менее чем одним, приспособлением для вывода дистиллята, при этом в отличии от вышеописанных вариантов установки трубопроводы, установленные после автоматических клапанов давления 10 соединены общим трубопроводом который соединяет с агрегатом для конденсации парогазовой смеси 9. При такой реализации установки осуществляется забор исходной жидкости из источника питающим гидравлическим насосом 1 и подача потока через распределительный коллектор в первый кавитационный блок 2, 3, из которого кавитированная жидкость поступает в питающий коллектор 4, в пневмогидравлический диспергатор 5 и газонаполненный поток образует фонтанную струю в воздушном пространстве верхней-наклонной части трубообразной гипербарической фонтанной камеры 6, выделяя основной объем диспергированной газовой фазы и образуя парогазовую смесь; жидкая фаза сливается в нижнюю часть камеры 6, где остатки диспергированного газа выделяются из жидкости при барботировании посредством приспособления для барботажа 7, установленного в нижней части камеры 6 и соединенного посредством трубопровода с вынесенным за границы камеры 6 газовым компрессионным агрегатом 8, позволяющим подавать необходимое количество газа (воздуха) из вне и, в т.ч. подавать газ по трубопроводу в пневмогидравлический диспергатор 5. Парогазовая фаза накапливается в воздушном пространстве в верхней части фонтанной камеры 6 при повышенном давлении, величина которого задается и регулируется газовым компрессионным агрегатом 8 через пневмогидравлический диспергатор 5 и барботер 7 так, чтобы суммарное давление парогазовой фазы в воздушном пространстве камеры 6 не превышало давления газа, поступающего из диспергатора 5 и барботера 7 в поток кавитированной жидкости, и было выше предела срабатывания расположенного в верхней части фонтанной камеры 6 клапана давления 10, который соединен посредством трубопровода с агрегатом для конденсации парогазовой смеси и рекуперации тепловой энергии 9, а также в верхней части соединен трубопроводом с газовым компрессионным агрегатом 8 и при этом снабжен трубопроводом для вывода дистиллята. Обезвоздушенная жидкость из нижней части фонтанной камеры 6 подвергается повторной обработке, т.е. поступает в следующий кавитационный блок, из которого кавитированная жидкость по питающему коллектору поступает в пневмогидравлический диспергатор, выливается струей в фонтанную камеру, барботируется и вновь поступает на повторную обработку в следующем звене технологической цепочки. В конце технологической цепочки установлен регулятор расхода жидкости 11, который обеспечивает регулируемый режим истечения обезвоздушенной жидкости, из последней фонтанной камеры, в соответствии с задаваемыми параметрами давления и объема.

В отличии от вышеописанных вариантов фиг. 1-4, в установке на фиг. 5 парогазовая смесь из верхней части каждой фонтанной камеры поступает в единый трубопровод коллектора 12 табл. 1., соединенный с агрегатом для конденсации парогазовой смеси 9, из которого выведен трубопровод для сбора дистиллята; также каждый диспергатор 5 и каждое барботажное приспособление 7, установленные по всей технологической цепочке, соединены трубопроводами с газовым компрессионным агрегатом 8 (одним или несколькими), обеспечивающим их функционирование в соответствии с задаваемыми параметрами давления и расхода газа.

Предпочтительные варианты

Исходные данные для оценки и последующей экстраполяции технико-технологических параметров были получены на устройстве, являющимся одноконтурным кавитационным испарительном модулем (КИМ-1), принципиальная схема которого представлена на фиг. 1.

Экстраполяция экспериментальных данных, полученных на КИМ-1, позволяет оптимизировать схему, состав, функции оборудования и производственно-технологические характеристики. При этом предпочтительным вариантом для реализации способа является многоконтурный кавитационный испарительный модуль (КИМ-8), на основе которого могут быть созданы многомодульные высокопроизводительные производственные установки, включающие гидротурбину и электростанцию (фиг. 3-5).

Способ получения водяного пара и дистиллята из кавитированных водных растворов и суспензий, заключается в воздействии кавитации на водные растворы и суспензии различных веществ за счет образования кавитационных газовых микропузырьков, внутри которых температура превышает сто градусов и повышается давление, а снаружи образуется оболочка из водяного пара, в устройстве, совмещающим гидродинамический насос и кавитатор; создании парогазовой смеси и конденсации паров с образованием дистиллята за счет диспергирования газа (газовыделяющего вещества) в потоке предварительно кавитированной жидкости и образования дисперсии газовых пузырьков, которые увеличиваются в размерах, поглощая кавитационные парогазовые микропузырьки, прежде чем произойдет их схлопывание, и выделенная тепловая энергия вызовет нагревание основной массы загрязненной воды; при этом поток кавитированной и газонаполненной жидкой смеси подают фонтаном, с длиной струи не менее 0,1 м, в воздушное пространство гипербарической фонтанной камеры, где диспергированные газовые пузырьки, выделяющиеся из фонтанирующей струи образуют парогазовую фазу, а скапливающуюся жидкую фазу, подвергают барботажу, удаляя из жидкости остаточное количество диспергированных пузырьков, повышают давление в воздушном пространстве гипербарической фонтанной камеры до уровня, достаточного для подавления избыточного пенообразования и выдавливания парогазовой фазы из гипербарической фонтанной камеры в зону конденсации, и для выдавливания отработанной кавитированной жидкой смеси во внешний трубопровод.

Пример осуществления

Приведенный ниже пример иллюстрирует вариант заявленного изобретения, но не ограничивает его.

Питающий гидравлический насос 1 осуществляет всасывание жидкости с дальнейшим поступлением ее через трубопровод в кавитационный блок, состоящий из гидродинамического насоса 2 и кавитатора 3, соединенные с питающим коллектором 4, из которого поток кавитированной жидкости поступает под давлением в пневмогидравлический диспергатор 5 и смешивается с газом под давлением из газового компрессионного агрегата 8, образуя поток газонаполненной жидкой смеси, поступающий в гипербарическую фонтанную камеру 6, корпус которой содержит две зоны - наклонную, с воздушным пространством, обеспечивающим разрыв и фонтанирование потока газонаполненной жидкой смеси и вертикальную, для барботажа и накопления дегазированной жидкой фазы, при этом парогазовая фаза, выделяясь из струи фонтанирующей газожидкостной смеси и из барботажного газа, заполняет воздушное пространство и при давлении, превышающем заданный предел, через сбрасывающий автоматический клапан давления 10 по трубопроводу поступает в агрегат для конденсации 9, где образуется дистиллят и осушенный газ, который может быть использован для питания газового компрессионного агрегата 8.

Способ иллюстрируют экспериментальные результаты выделения парогазовой фазы и дистиллята, с использованием одноконтурного кавитационного испарительного модуля фиг. 1 при многократной кавитационной обработке ограниченного количества воды или жидкой массы, искусственно загрязненной органическими и неорганическими примесями.

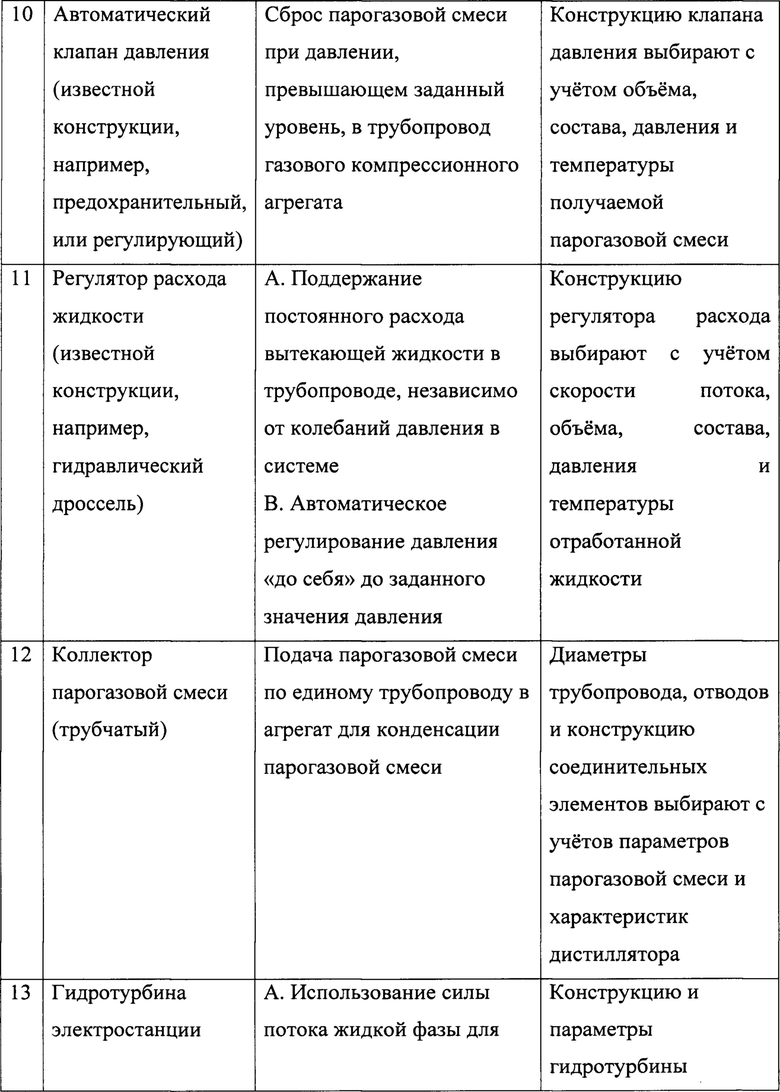

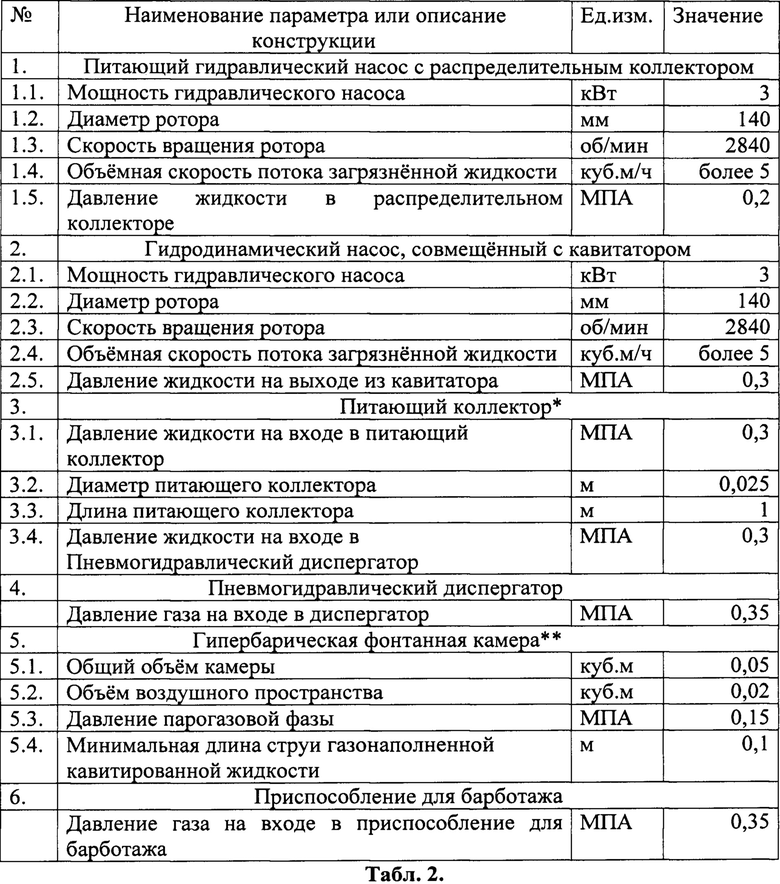

В ходе предварительных экспериментов были определены условия возбуждения кавитации, характерные для устройства данной конструкции, и установлены оптимальные соотношения режимов работы каждого из элементов конструктива табл. 2.

Технико-технологические параметры экспериментов, с использованием одноконтурного кавитационного испарительного модуля фиг. 1, приведены в табл. 2.

* Температуру жидкости в питающем коллекторе измеряли термопарой (на схемах фиг. 1-5 не показана) на входе в диспергатор.

- Давление парогазовой фазы в воздушном пространстве гипербарической фонтанной камеры ограничивали на уровне 0,15 МПА при помощи сбрасывающего автоматического клапана давления 10.

- Температуру дегазированной жидкости измеряли термопарой (на схемах фиг. 1-5 не показаны) на выходе из гипербарической фонтанной камеры после регулятора расхода жидкости 11.

Технологические и конструктивные параметры установки, вариант которой показан на фиг. 1, приведены в табл. 2. При такой реализации установки забор исходной жидкости осуществляется гидродинамическим насосом 1, через отвод для слива и регулятор расхода жидкости 11 непосредственно из гипербарической фонтанной камеры 6, в которую через люк 14 предварительно загружали 30 л воды и искусственные загрязнители в количествах, указанных в табл. 3. Из гидродинамического насоса 1 поток исходной жидкости поступал в кавитационный блок, состоящий из гидродинамического насоса 2, совмещенного с кавитатором 3 (табл. 1), из которого кавитированная жидкость поступала в питающий коллектор 4, с объемной скоростью около 5 куб. м в час под давлением 0,3 МПа, затем в пневмогидравлический диспергатор 5, где смешивалась с потоком газа, подаваемого под давлением 0,35 МПа, и газонаполненный поток создавал в воздушном пространстве верхней части гипербарической фонтанной камеры 6 фонтанную струю жидкости, длиной 0,1 м, выделявшую диспергированную парогазовую фазу; жидкая фаза сливалась в нижнюю часть камеры 6, образуя слой жидкости 0,25-0,3 м, и для выделения из жидкости остатков диспергированного газа подвергалась барботированию, посредством приспособления для барботажа 7, установленного в нижней части камеры 6, и соединенного посредством трубопровода с вынесенным за границы камеры 6 газовым компрессионным агрегатом 8, из которого подавалось необходимое количество воздуха из вне в приспособление для барботажа 7 и в пневмогидравлический диспергатор 5. При давлении парогазовой смеси в воздушном пространстве гипербарической фонтанной камеры 6 превышающем 0,25 МПа, срабатывал автоматический клапан давления 11, и парогазовая смесь поступала в металлическую трубку, омываемую холодной водой, конденсировалась и полученный дистиллят собирали в мерную емкость.

Обобщенные экспериментальные данные и технологические параметры процесса получения дистиллята при многократной кавитационной обработке ограниченного количества воды или жидкой массы, искусственно загрязненной органическими и неорганическими примесями, приведены в табл. 3.

Данные, представленные в табл. 3, свидетельствуют о том, что принудительное диспергирование газа в потоке жидкости, предварительно подвергнутой кавитационному воздействию, вызывающему образование кавитационных газовых микропузырьков, позволяет:

- увеличить эффективность использования энергии кавитации для получения дистиллята из водных суспензий, по сравнению с аналогичным процессом (вода без газирования) при кавитационном нагреве воды;

- предотвратить кавитационный нагрев, а, следовательно, и разрушительное воздействие кавитации на поверхности контакта кавитированной жидкости с элементами оборудования в устройствах, использующих кавитацию для испарения жидкости, а также в качестве антикавитационного пневмозатвора в трубопроводных системах для перекачивания жидкостей.

Из вышесказанного следует, что в ряде процессов, кавитация может становиться нетрадиционным источником возобновляемой энергии, который может быть использован для осуществления экологичных технико-технологических процессов физико-химического преобразования веществ, включая производства пара, тепловой энергии и дистиллята, а также для концентрирования компонентов жидких смесей.

Пример 2

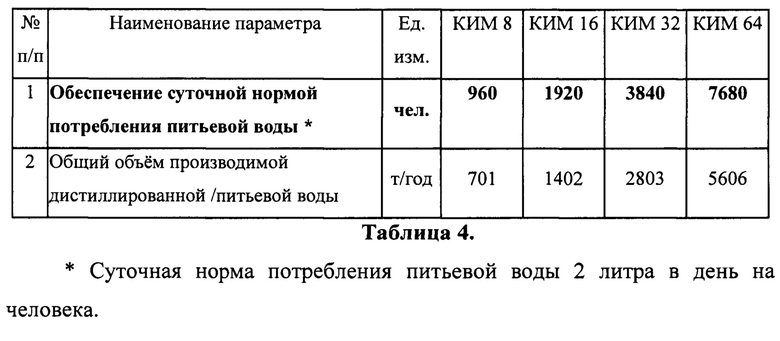

В таблице 4 приведены результаты экстраполяции данных экспериментов, с использованием одноконтурного кавитационного испарительного модуля (пример 1), для получения парогазовой смеси и дистиллята из загрязненной воды в кавитационных испарителях с различным количеством кавитационных узлов (фиг. 5, КИМ-…), при работе в течение 24 час. в сутки для обеспечения людей в чрезвычайных ситуациях суточной нормой потребления питьевой воды.

Цели изобретения (фиг. 1, 2 и табл. 1) достигаются тем, что:

1. Подают поток исходной жидкой смеси питающим гидравлическим насосом с распределительным коллектором 1 в гидродинамический насос 2, совмещенный с кавитатором 3, любой известной конструкции, позволяющей возбуждать кавитацию в потоке жидкости, содержащей растворенные компоненты и/или суспензии частиц. При этом в жидкой смеси должны возникать, но не лопаться, кавитационные газовые микропузырьки, внутри которых температура достигает сто градусов и более, и повышается давление, а снаружи образуется оболочка из водяного пара. Например, роторно-пульсационный агрегат, серийного производства, в котором импеллерный и центробежный насосы, совмещены с роторно-импульсным насосом.

2. Поток кавитированной жидкой смеси из кавитатора 3 поступает в питающий коллектор 4 - патрубок, соединяющий кавитатор и пневмогидравлический диспергатор 5, предпочтительно серийного производства. Давление в питающем коллекторе 4 устанавливается автоматически в зависимости от соотношения диаметра, длины и объемной скорости потока кавитированной жидкой смеси.

3. Вводят через пневмогидравлический диспергатор 5 газ в поток кавитированной жидкой смеси. Газ поступает в пневмогидравлический диспергатор 5, серийного производства, из газового компрессионного агрегата 8 серийного производства. Объем диспергируемого газа и размеры пузырьков определяют экспериментально, исходя из объемной скорости и давления потока кавитированной жидкости. Поток кавитированной газонаполненной жидкой смеси из пневмогидравлического диспергатора 5 поступает в воздушное пространство гипербарической фонтанной камеры 6, давление в котором регулируют, в основном, давлением и объемом барботажного газа, поступающего в барботажное приспособление 7, произвольной конструкции, из газового компрессионного агрегата 8. Трубчатый корпус гипербарической фонтанной камеры 6 содержит две зоны - вертикальную, для накопления жидкой фазы, и наклонную (воздушное пространство) для парогазовой смеси;

Объем и размеры зон корпуса определяют, исходя из производительности насосов, скорости потока и длины струи газонаполненной жидкости, которая должна быть не короче 0,1 м.

4. Вводят барботирующий газ в поток жидкости, скапливающейся в вертикальной зоне гипербарической фонтанной камеры, повышая давление в воздушном пространстве до уровня, не превышающего давление в питающем коллекторе 4.

5. Отводят образующуюся парогазовую фазу из воздушного пространства гипербарической фонтанной камеры через автоматический сбрасывающий клапан давления - не указан при описании конструкции систем, серийного производства, по трубопроводу в агрегат 9 для конденсации парогазовой смеси и рекуперации тепловой энергии.

6. Под действием давления, создаваемого воздушном пространстве гипербарической фонтанной камеры 6 парогазовой смесью жидкость, скапливающаяся в вертикальной зоне гипербарической фонтанной камеры, вытесняется в трубопровод и направляется в сток или на повторную обработку.

7. В многомодульных высокопроизводительных производственных установках энергию потока, вытесняемого из гипербарической фонтанной камеры, предпочтительно использовать для производства электрической энергии, направляя поток отработанной жидкости на лопасти гидротурбины 10 мини электростанции фиг. 2 серийного производства.

Новизна предлагаемого решения состоит в том, что в процессе получения дистиллята минимизируют потери энергии на нагрев основной массы жидкой фазы и оборудования, повышая эффективность использования энергии, заключенной в кавитационных парогазовых микропузырьках, при парообразовании, для чего:

1. Выделяют из потока загрязненной жидкости, предварительной подвергнутой кавитационной обработке, кавитационные парогазовые микропузырьки, прежде чем произойдет их схлопывание, и выделенная тепловая энергия вызовет нагревание основной массы загрязненной воды, путем поглощения газовыми пузырьками, образованными при диспергировании из внешней среды газа при повышенном давлении в потоке кавитированной жидкости.

2. Выделяют газовые пузырьки, укрупненные в результате слияния с кавитационными парогазовыми микропузырьками, выпуская фонтаном поток газонаполненной жидкости в воздушное пространство гипербарической фонтанной камеры, где давление превышает атмосферное, но не превышает давления в потоке газонаполненной жидкости.

3. Подвергают барботажу слой частично дегазированной газонаполненной жидкости, образующийся перед сливным отверстием гипербарической фонтанной камеры для выделения остаточного количества газовых пузырьков.

4. Устанавливают давление парогазовой фазы, образованной в воздушном пространстве гипербарической фонтанной камеры, регулируя объем и давление газа, подаваемого в диспергатор и барботер, до уровня достаточного для вытеснения парогазовой смеси из воздушного пространства в зону конденсации и накапливающейся в гипербарической фонтанной камере отработанной жидкости во внешний трубопровод.

5. Дополнительно повышают энергетическую эффективность кавитационного испарителя за счет установки гидротурбины 13 фиг. 4 электростанции, использующей силу потока отработанной кавитированной жидкой смеси, направляемой в сток или на повторную обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2011 |

|

RU2472075C1 |

| Малоамперный электролизер | 2022 |

|

RU2836888C1 |

| Гидродинамическая установка обработки жидкостей | 2019 |

|

RU2729487C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОРЮЧЕЙ СМЕСИ | 2005 |

|

RU2304162C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ В ТЕПЛО | 2005 |

|

RU2309340C2 |

| ВИХРЕВОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2009 |

|

RU2398638C1 |

| Способ очистки сточных вод | 2024 |

|

RU2839084C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРИ ОБЛАГОРАЖИВАНИИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671868C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ И ОЧИСТКИ ЖИДКИХ СРЕД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2585635C1 |

| КОМПЛЕКС КАВИТАЦИОННО-ВАКУУМНОГО СМЕШЕНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2019 |

|

RU2716428C1 |

Изобретение относится к области теплоэнергетики и может быть использовано в технологии получения водяного пара и дистиллята из загрязненных вод с использованием кавитации в качестве основного источника энергии. Способ получения водяного пара и дистиллята из кавитированных водных растворов и суспензий, характеризующийся тем, что в потоке кавитированной жидкости, закаченной в установку посредством питающего гидравлического насоса, с помощью пневмогидравлического диспергатора, создают дисперсию газовых пузырьков, поглощающих кавитационные парогазовые микропузырьки, полученную газонаполненную жидкую смесь подают фонтаном, с длиной струи не менее 0,1 м, в воздушное пространство гипербарической фонтанной камеры, где диспергированные пузырьки, выделяющиеся из фонтанирующей струи, образуют парогазовую фазу, а скапливающуюся жидкую фазу подвергают барботажу, удаляя из жидкости остаточное количество диспергированных пузырьков, повышая давление в воздушном пространстве гипербарической фонтанной камеры, до уровня, достаточного для подавления избыточного пенообразования, выдавливания парогазовой фазы из гипербарической фонтанной камеры в зону конденсации и выдавливания отработанной кавитированной жидкой смеси во внешний трубопровод, при этом подача жидкости в питающий гидравлический насос осуществляется из трубопровода, установленного в нижней части гипербарической фонтанной камеры после регулятора расхода, или из источника жидкости. Заявлена также установка получения водяного пара и дистиллята из кавитированных водных растворов и суспензий. Технический результат - извлечение высокотемпературных кавитационных микропузырьков из кавитированной жидкости. 2 н. и 6 з.п. ф-лы, 5 ил., 4 табл.

1. Способ получения водяного пара и дистиллята из кавитированных водных растворов и суспензий, характеризующийся тем, что в потоке кавитированной жидкости, закаченной в установку посредством питающего гидравлического насоса, с помощью пневмогидравлического диспергатора, создают дисперсию газовых пузырьков, поглощающих кавитационные парогазовые микропузырьки, полученную газонаполненную жидкую смесь подают фонтаном, с длиной струи не менее 0,1 м, в воздушное пространство гипербарической фонтанной камеры, где диспергированные пузырьки, выделяющиеся из фонтанирующей струи, образуют парогазовую фазу, а скапливающуюся жидкую фазу подвергают барботажу, удаляя из жидкости остаточное количество диспергированных пузырьков, повышая давление в воздушном пространстве гипербарической фонтанной камеры, до уровня, достаточного для подавления избыточного пенообразования, выдавливания парогазовой фазы из гипербарической фонтанной камеры в зону конденсации и выдавливания отработанной кавитированной жидкой смеси во внешний трубопровод, при этом подача жидкости в питающий гидравлический насос осуществляется из трубопровода, установленного в нижней части гипербарической фонтанной камеры после регулятора расхода или из источника жидкости.

2. Установка получения водяного пара и дистиллята из кавитированных водных растворов и суспензий, характеризующаяся тем, что состоит из питающего гидравлического насоса с трубчатым распределительным коллектором, соединенного трубопроводом с кавитационным блоком, включающим гидродинамический насос, совмещенный с кавитатором, соединенные с питающим коллектором, который соединен с испарительным блоком, включающим гипербарическую фонтанную камеру с барботажным приспособлением, агрегат для конденсации парогазовой смеси, газовый компрессионный агрегат и пневмогидравлический диспергатор, соединенный с питающим коллектором, при этом гипербарическая фонтанная камера содержит наклонную верхнюю и вертикальную нижнюю часть, в которой установлен регулятор расхода жидкости, барботажное приспособление соединено с газовым компрессионным агрегатом, соединенным с пневмогидравлическим диспергатором, в верхней части фонтанной камеры расположен клапан давления, соединенный с агрегатом для конденсации парогазовой смеси, снабженный трубопроводом для вывода дистиллята, газовый компрессионный агрегат выполнен с возможностью подачи газа в пневмогидравлический диспергатор.

3. Установка по п. 2, отличающаяся тем, что нижняя часть фонтанной камеры содержит гидротурбину электростанции, установленную на трубопроводе после регулятора расхода жидкости.

4. Установка по п. 2, отличающаяся тем, что питающий гидравлический насос выполнен и установлен с возможностью осуществления забора жидкости из источника.

5. Установка по п. 2, отличающаяся тем, что трубопровод после регулятора расхода жидкости соединен с забором питающего гидравлического насоса.

6. Установка по п. 2, отличающаяся тем, что в верхней части фонтанной камеры расположен люк.

7. Установка по п. 2, отличающаяся тем, что установка содержит 2 или более параллельно установленных кавитационных блоков.

8. Установка по п. 2, отличающаяся тем, что установка содержит несколько последовательно подключенных установок, при этом первый питающий гидравлический насос выполнен с возможностью забора жидкости из источника, установки соединены посредством трубопровода, связывающего второй и более гидравлический насос с нижней частью фонтанной камеры предыдущей установки, клапаны давления установок последовательно соединены с общим коллектором парогазовой смеси, по меньшей мере одним агрегатом для конденсации парогазовой смеси, газовым компрессионным агрегатом.

| Кран | 1943 |

|

SU64200A1 |

| RU 94028148 A1, 20.06.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ ПУТЕМ ХОЛОДНОГО ОПРЕСНЕНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ВОДНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284966C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2000 |

|

RU2162447C1 |

| СПОСОБ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096342C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ ОБРАБОТКИ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2094393C1 |

Авторы

Даты

2024-07-22—Публикация

2023-12-29—Подача