Уровень техники

Настоящее изобретение относится к устройству для дозирования продукта согласно родовому понятию независимого пункта формулы изобретения.

Из DE 10001068 С1 уже известно устройство для дозирования порошков и заполнения ими твердожелатиновых капсул или иных аналогичных емкостей. Такое устройство имеет дискретно поворачивающийся дозирующий диск, в основании которого выполнены отверстия, которые взаимодействуют с перемещающимися вверх и вниз уплотняющими стержнями. Уплотняющие стержни расположены на их общем держателе и при своем утапливании в отверстия спрессовывают находящийся в них порошок в спрессованный цилиндрик. Для возможности выявления поломки упругих элементов или пружин, а также для возможности получения информации о массе спрессованных цилиндриков предусмотрены средства, которые регистрируют ход пружин уплотняющих стержней, которые установлены непосредственно перед выталкивающими стержнями.

В основу настоящего изобретения была положена задача по дальнейшему совершенствованию известного из уровня техники решения, прежде всего по достижению более быстрой и более простой настройки устройства при высокой точности дозирования. Указанная задача решается с помощью отличительных признаков, представленных в независимом пункте формулы изобретения.

Преимущества изобретения

Преимущество предлагаемого в изобретении устройства с отличительными признаками, представленными в независимом пункте формулы изобретения, перед известным из уровня техники решением состоит в возможности целенаправленного автоматического изменения важных технологических параметров, которые оказывают решающее влияние на точность дозирования требуемой массы. Такая возможность достигается согласно изобретению благодаря тому, что предусмотрены создающие давление средства, предназначенные для создания различного для одного уплотняющего стержня давления, с которым уплотняющий стержень с пружинением входит в дозирующее отверстие, а также регулирующие средства для регулирования высоты, на которую уплотняющие стержни утапливаются в дозирующие отверстия. При создании изобретения было установлено, что именно оба эти технологических параметра "давление" и "высота" в этом их сочетании оказывают существенное влияние на точность дозирования фасуемого продукта по массе. Благодаря возможности целенаправленного изменения технологических параметров устройство способно согласно изобретению автоматически настраивать различные сочетания технологических параметров и определять их влияние на дозируемую массу продукта в целях повышения точности дозирования. Так, в частности, можно целенаправленно устанавливать массу капсулы (например, среднее значение массы), равно как и точность фасовки / отклонений от нее (например, в виде стандартного отклонения), которые зависят от технологических параметров.

Помимо этого предусмотрен по меньшей мере один датчик для регистрации по меньшей мере одного значения высоты слоя продукта, находящегося на дозирующем диске, и/или предусмотрен по меньшей мере один питатель для подачи продукта на дозирующий диск для достижения определенной высоты слоя продукта на нем. Данный технологический параметр "высота слоя продукта" также оказывает значительное влияние на точность дозирования продукта по массе, и поэтому благодаря наличию такого датчика и/или такого питателя для подачи продукта обеспечиваются дальнейшее повышение качества дозирования продукта предлагаемым в изобретении устройством, а также дальнейшее ускорение его автоматического регулирования. Этот параметр также может использоваться для оптимизации настройки технологических параметров.

В одном из предпочтительных вариантов предусмотрено управляющее устройство, которое задает различные технологические параметры, прежде всего различные значения высоты и/или различные значения давления и/или различные значения высоты слоя продукта и/или различные значения частоты вращения привода дозирующего диска. В особенно предпочтительном варианте управляющее устройство для различных настроек технологических параметров регистрирует конкретную массу дозированного в капсулу продукта. Таким путем можно выявлять в виде множества измеренных значений воздействия релевантных технологических параметров на требуемую массу продукта. В особенно предпочтительном варианте предусматривают соответствующее весовое устройство с целью обеспечить возможность автоматического протекания процесса сбора данных.

В еще одном предпочтительном варианте управляющее устройство выполнено с возможностью создания модели, в которой отражена взаимосвязь между по меньшей мере одним технологическим параметром и массой дозированного продукта и/или ее стандартным отклонением, в зависимости от различных настроек технологических параметров и от конкретной массы дозированного в капсулу продукта. Такая модель используется в последующем для того, чтобы в зависимости от заданной оператором массы (соответственно других заданных величин, таких, например, как допустимое отклонение массы, рабочая скорость предлагаемого в изобретении устройства и т.д.) достигать оптимальной настройки важных технологических параметров. Такой процесс настройки может при этом протекать в автоматизированном режиме, что позволяет освободить оператора от длительного осуществления настроек вручную и от проведения трудоемких экспериментов.

В еще одном предпочтительном варианте предусмотрен по меньшей мере один датчик для регистрации по меньшей мере одного технологического параметра. Благодаря этому обеспечивается точная регистрация важных технологических параметров, что позволяет дополнительно повысить точность касательно создания модели и в конечном итоге качество дозирования.

В еще одном предпочтительном варианте в качестве создающих давление средств предусмотрены по меньшей мере один регулирующий давление элемент и/или по меньшей мере одна напорная камера и/или по меньшей мере один поршень. Именно в этом варианте можно, используя пневматический упругий элемент, дополнительно повысить гибкость предлагаемого в изобретении устройства, поскольку давление можно регулировать индивидуально особо простым путем.

В еще одном предпочтительном варианте управляющее устройство управляет по меньшей мере питателем для подачи продукта для достижения постоянной высоты его слоя. Благодаря этому удается достичь однородного заполнения дозирующих камер, что положительно сказывается на точности дозирования продукта.

В еще одном предпочтительном варианте предусмотрен по меньшей мере один расположенный на передаточном стержне датчик усилия. Благодаря целенаправленному контролю усилия, необходимого при передаче дозированного продукта в капсулы, можно целенаправленно распознавать критические рабочие ситуации при дозировании, возникновение которых обусловлено, например, отложениями, налипаниями, остатками продукта или иными аналогичными причинами, с целью заблаговременного принятия ответных мер.

Другие предпочтительные варианты осуществления изобретения представлены в остальных зависимых пунктах формулы изобретения, а также рассмотрены в последующем описании.

Чертежи

Ниже предлагаемое в изобретении устройство более подробно рассмотрено на примере некоторых вариантов его выполнения со ссылкой на прилагаемые к описанию чертежи, на которых показано:

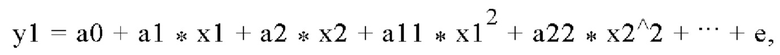

на фиг. 1 – общий вид позиций устройства для дозирования продукта в капсулу,

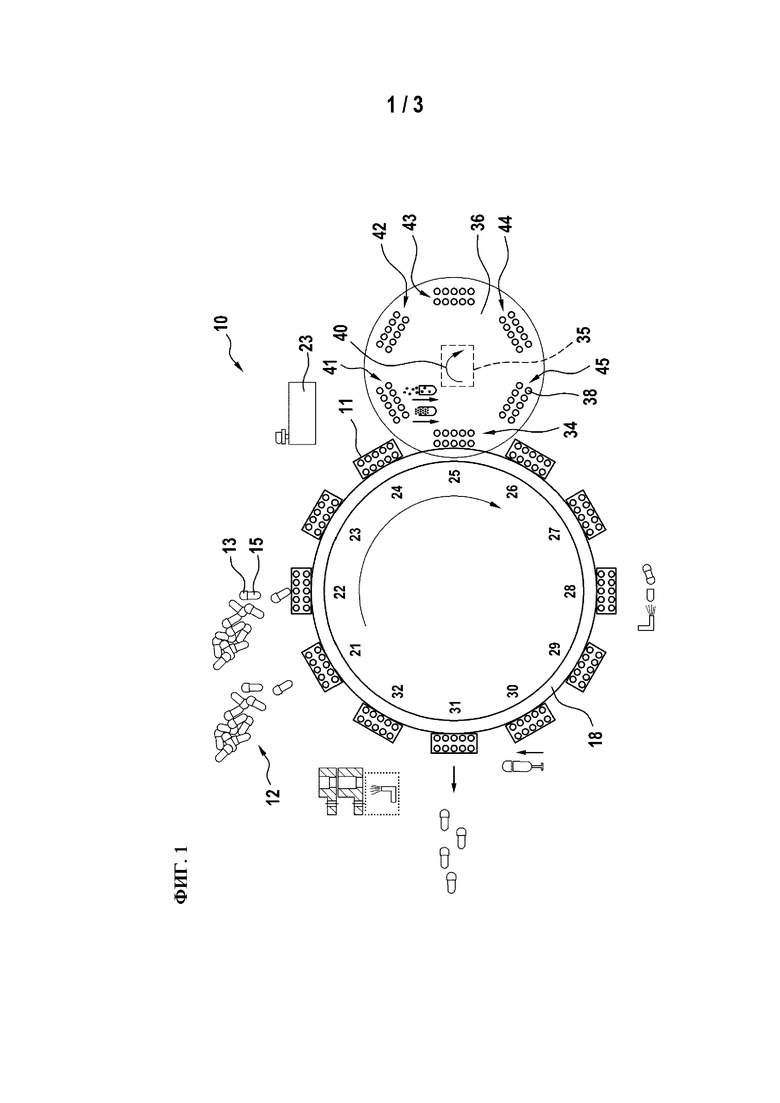

на фиг. 2 – вид сбоку дозирующего диска с относящимися к нему уплотняющими стержнями, соответственно передаточными стержнями, а также регулирующими приводами для регулирования высоты и

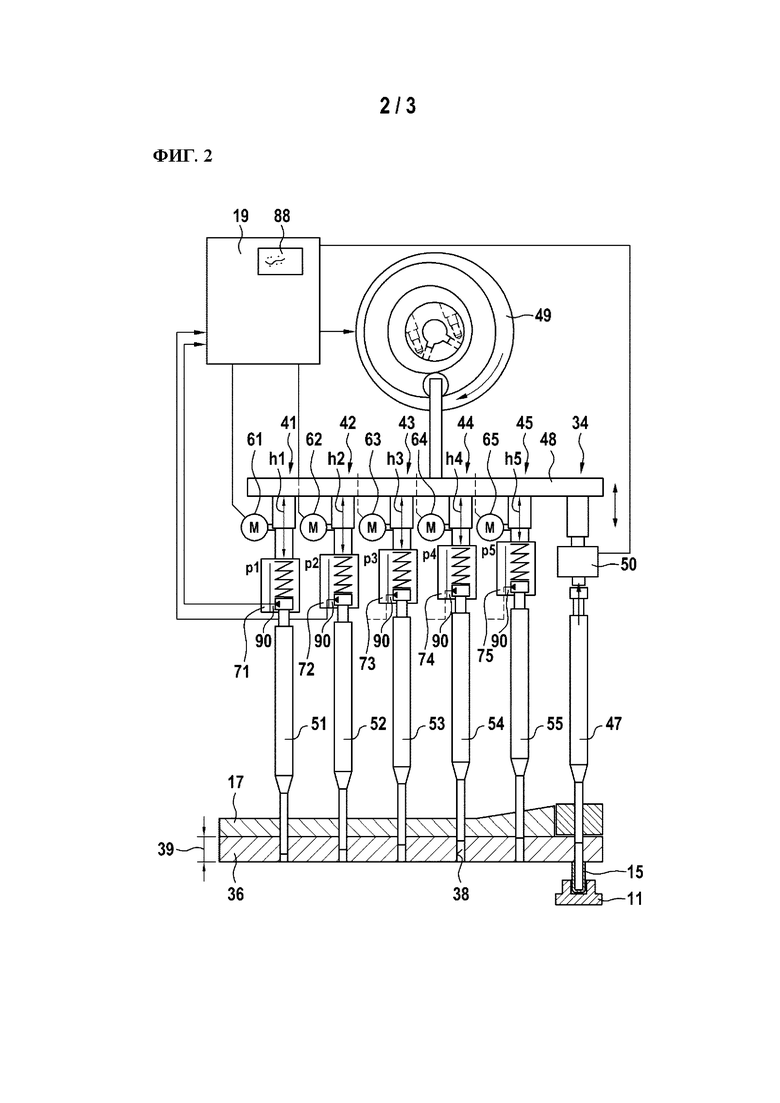

на фиг. 3 – вид сбоку дозирующего диска прежде всего с акцентом на создающие давление средства для изменения значений давления, с которым уплотняющие стержни утапливаются в дозирующие отверстия.

В показанном на фиг.1 примере представлен общий вид различных позиций устройства 10 для заполнения и закрывания капсул 12, предпочтительно твердых капсул, прежде всего твердожелатиновых капсул. Для подачи капсул на различные позиции 21-32 обработки предусмотрен капсулодержатель 11 с отдельными гнездами под помещаемые в них капсулы 12. Капсулы 12, состоящие из верхней части (крышечки) 13 и нижней части (корпуса) 15, подаются в соответствующий капсулодержатель 11 на по меньшей мере одной сортировочной позиции 21, 22, предпочтительно на двух сортировочных позициях. На позиции 23 для ощупывания верхних частей капсул проверяется, комплектны ли поданные в капсулодержатель 11 капсулы 12. Эта позиция 23 может быть также предусмотрена лишь как опция. Проверенные таким путем капсулы 12 затем путем поворота перемещающего капсулодержатели 11 сегментного колеса 18 попадают к опционально предусматриваемой фасовочной позиции 24. На следующей за ней фасовочной позиции 25 в капсулы 12 подается фасуемый продукт. Речь при этом обычно идет о порошкообразных лекарственных средствах, помещаемых в капсулы 12. Однако в капсулы 12 можно также расфасовывать пеллеты или иные аналогичные продукты в качестве фасуемого продукта, соответственно дозируемого продукта. В сочетании, например, с дозирующим диском 36 для фасовки порошков или пеллетов нижние части 15 капсул заполняются требуемой порцией фасуемого продукта. При этом могут использоваться различные принципы фасовки. Далее опционально следует еще одна фасовочная позиция 26. За ней следует позиция 27 отбраковывания дефектных капсул. На этой позиции 27 отбраковываются не разделенные, неправильно вставленные капсулы 12 или таковые с так называемой двойной шляпкой. Таким путем отсортировываются дефектные капсулы 12. Далее опционально следует еще одна фасовочная позиция 28, например для фасовки пеллетов или таблеток. Затем следует позиция 29 закрывания капсул, на которой заполненные нижние части 15 капсул закрываются их соответствующими верхними частями 13. В качестве следующей позиции следует позиция 30 выталкивания капсул. На этой позиции заполненные и закрытые капсулы 12 выталкиваются из капсулодержателя 11 и подаются на последующие стадии их обработки. Дефектные же капсулы 12 могут удаляться на этой разгрузочной позиции. Следующая позиция 31 также предназначена для выталкивания капсул в целях повышения производительности. На разгрузочных позициях 30, 31 капсулы 12 могут индивидуально выбрасываться из капсулодержателя 11 или оставаться в нем. Следующая позиция 32 очистки предназначена для очистки уже пустых гнезд в капсулодержателе 11 или удаления из них еще оставшихся в них распознанных как негодные капсул 12. На этом сегментное колесо 18 совершило полный оборот, в результате чего капсулодержатель 11 вновь оказывается готов для подачи в него капсул на сортировочной позиции 21, соответственно 22.

Фасовочная позиция 25 имеет, например, дозирующий диск 36, который приводится в движение схематично обозначенным на чертеже приводом 35 с определенной частотой 40 вращения. В дозирующем диске 36 предусмотрено несколько групп дозирующих отверстий 38 с соответствующими им наполнительными позициями 41-45. В данном случае в качестве примера предусмотрено пять наполнительных позиций 41-45, а также одна передаточная позиция 34 для передачи дозированного в дозирующие отверстия 38 продукта 17 в находящиеся в капсулодержателе 11 нижние части 15 капсул 12.

Фасовочная позиция 25 схематично более детально показана на фиг.2. Для каждой из, например, пяти наполнительных позиций 41-45 предусмотрено минимум по одному уплотняющему стержню 51-55. Количество уплотняющих стержней 51-55 соответствует конкретному количеству дозирующих отверстий 38 на конкретной наполнительной позиции 41-45. В рассматриваемом варианте предусмотрено в качестве примера по десять уплотняющих стержней 51-55 на одну наполнительную позицию 41-45. Дозирующий диск 36 имеет, как это видно в разрезе, дозирующие отверстия 38 высотой 39 каждое. Дозирующий диск 36 мог бы быть выполнен с возможностью регулирования размера дозирующих отверстий 38 по их высоте 39, т.е. с изменяемой высотой дозирующих отверстий.

На дозирующем диске 36 находится дозируемый в дозирующие отверстия 38 продукт 17, такой, например, как порошок. С помощью не показанного на чертеже механизма дозируемый продукт попадает в дозирующие отверстия 38 и уплотняется в них соответствующими уплотняющими стержнями 51-55. На каждой наполнительной позиции 41-45 дозируется больше продукта 17. Соответственно тому, как возрастает уровень заполнения дозирующего отверстия 38 продуктом, уменьшается высота h1-h5 соответствующих уплотняющих стержней 51-55, на которую эти уплотняющие стержни 51-55 утапливаются в дозирующие отверстия 38. Нижние стороны дозирующих отверстий 38 закрыты на наполнительных позициях 41-45. Для передачи дозированного продукта 17 в капсулы 12 на передаточной позиции 34 нижняя сторона дозирующего отверстия 38 освобождается, в результате чего находящийся в данном дозирующем отверстии 38 продукт 17 может вытесняться вниз по меньшей мере одним передаточным стержнем 47 в соответствующую нижнюю часть 15 капсулы 12. На передаточном стержне 47 расположен датчик 50 усилия, который позволяет регистрировать усилие, действующее в процессе передачи дозированного продукта в капсулу (передаточное усилие). Выходной сигнал этого датчика 50 усилия подается в управляющее устройство 19 для дальнейшей обработки. Усилие при передаче дозированного продукта в капсулу должно, если исходить из надлежащего процесса передачи дозированного продукта в капсулу, изменяться в некоторых пределах.

Уплотняющие стержни 51-55 имеют относящиеся к каждому из них регулирующие приводы 61-65, которые позволяют индивидуально регулировать соответствующие им уплотняющие стержни 51-55 по их высоте h1-h5, соответственно по глубине их утапливания в соответствующие дозирующие отверстия. Вследствие этого уплотняющие стержни 51-55 утапливаются на различающуюся между собой глубину в соответствующие каждому из них дозирующие отверстия 38. В альтернативном варианте в качестве регулирующих средств можно было бы наряду с электродвигательными регулирующими приводами предусмотреть также прочие механические регулирующие средства с кулисами или иными аналогичными механизмами. Важное значение имеет возможность регулирования независимо друг от друга по меньшей мере двух уплотняющих стержней на разных наполнительных позициях 41-45 по их высоте h1-h5. Однако предпочтителен вариант, в котором для по меньшей мере всех уплотняющих стержней 51-55 на одной наполнительной позиции 41-45 предусмотрен по меньшей мере один регулирующий привод 61-65, который позволяет одновременно регулировать высоту h1-h5 этих уплотняющих стержней 51-55 на одной наполнительной позиции 41-45.

Помимо этого каждый уплотняющий стержень 51-55 имеет по создающему давление средству 71-75, которое прикладывает к соответствующему уплотняющему стержню 51-55 различное усилие, соответственно давление p1-р5, например в виде характеристики упругого элемента или пружины. Такое создающее давление средство 71-75 выполнено индивидуально настраиваемым. Речь в данном случае могла бы идти, например, о пневматическом упругом элементе, для которого можно, например, посредством пневмоцилиндра индивидуально настраивать давление, прикладываемое к уплотняющим стержням 51-55. Создающее давление средство 71-75 имеет по меньшей мере один датчик 90 перемещения для регистрации значений высоты h1-h5, соответственно значений глубины утапливания уплотняющих стержней в соответствующие дозирующие отверстия. В предпочтительном варианте на каждом создающем давление средстве 71-75 расположено по датчику 90 перемещения. Выходные сигналы датчиков 90 перемещения подаются в управляющее устройство 19.

В том случае, если под упругим элементом или пружиной, соответственно создающим давление средством 71-75 подразумевается элемент, у которого в зависимости от величины хода упругого элемента или пружины давление p1-p5 возрастает, соответственно снижается, можно соответственно величине давления p1-p5 сделать выводы о глубине утапливания соответствующего уплотняющего стержня в соответствующее ему дозирующее отверстие 38, соответственно о степени его заполнения. Целесообразнее непосредственно измерять величину хода упругого элемента или пружины датчиком 90 перемещения.

Величину уплотняющего усилия, с которым отдельные уплотняющие стержни 51-55 с пружинением входят в соответствующие дозирующие отверстия 38 со слабым ли или сильным противодействием, можно, таким образом, индивидуально настраивать создающими давление средствами 71-75. Мерой для этого служит давление p1-p5 в конкретных упругих элементах или пружинах уплотняющих стержней, соответственно в создающих давление средствах 71-75, которое является индивидуально настраиваемым. Из приведенного на фиг.3 изображения следует, что каждое из создающих давление средств 71-75 имеет по напорной камере 59, в которой подвижно установлен поршень 58. Поршень 58 соединен с соответствующим уплотняющим стержнем 51-55. Из расчета на каждую напорную камеру 59 предусмотрено по регулирующему давление элементу 57, который целенаправленно влияет на преобладающее в соответствующей ему напорной камере 59 давление p1-p5. Это преобладающее в конкретной напорной камере 59 давление p1-p5 регистрируется соответствующими преобразователями, соответственно датчиками 74, и информация о нем подается в управляющее устройство 19. Управляющее устройство 19 в свою очередь управляет регулирующими давление элементами 57 таким образом, что устанавливается требуемое давление p1-p5. На фиг.3 показано далее, каким образом регулирующие давление элементы 57, такие, например, как регулирующий давление клапан, соединены с детальнее не показанным на чертеже источником давления, таким, например, как источник сжатого воздуха. Регулирующий давление элемент 57, поршень 58, напорная камера 59, а также преобразователи, соответственно датчики 74 могут образовывать создающее давление средство 71-75, при этом при определенных условиях отдельные компоненты, такие, например, как датчики 74, могут отсутствовать или могут быть расположены в другом месте.

В предпочтительном варианте могло бы быть предусмотрено по меньшей мере одно создающее давление средство 71-75 для группы уплотняющих стержней 51-55 на соответственно одной наполнительной позиции 41-45, которым можно одновременно регулировать давление p1-p5 для уплотняющих стержней 51-55 на этой наполнительной позиции 41-45. Тем самым для всех поршней 58 уплотняющих стержней 51-55 на данной наполнительной позиции 41-45 могло бы быть предусмотрено, например, лишь по одной напорной камере 59.

В качестве создающих давление средств 71-75 можно было бы также использовать, например, пружины с постоянным давлением независимо от их хода. Связанное с этим преимущество состоит в том, что нажимное усилие всегда одно и то же вне зависимости от степени заполнения дозирующего отверстия 38.

В альтернативном варианте изменение давления p1-p5 могло бы также осуществляться путем изменения коэффициентов жесткости механических упругих элементов или пружин.

Давление p1-p5 по его величине можно регулировать индивидуально по меньшей мере для разных наполнительных позиций 41-45. Однако в альтернативном варианте можно также объединять в группы определенные уплотняющие стержни 51-55 на определенных наполнительных позициях 41-45 и нагружать уплотняющие стержни в каждой такой их группе давлением p1-p5 с идентичными значениями. Так, например, уплотняющие стержни на первых наполнительных позициях 41-43 можно было бы нагружать постоянным предварительным давлением (р1-р3), а уплотняющие стержни на обеих последних наполнительных позициях 44-45 основным давлением (р4 и р5). При этом основное давление может быть выше предварительного давления. Подобное группирование уплотняющих стержней позволяет упростить процесс настройки и регулирования.

Соответствующие уплотняющие стержни 51-55, регулирующие приводы 61-65, а также создающие давление средства 71-75 расположены на подвижном держателе 48, положение которого по его высоте прежде всего в вертикальном направлении относительно верхней стороны дозирующего диска 36 может изменяться механизмом 49 перемещения. Под механизмом 49 перемещения может подразумеваться, например, кулиса, которой может осуществляться утапливание стержней 51-55; 47 в дозирующие отверстия 38 и извлечение первых из вторых. Однако глубину, на которую уплотняющие стержни 51-55 утапливаются в дозирующие отверстия 38, можно, как описано выше, регулировать индивидуально регулирующими приводами 61-65. Под механизмом 49 перемещения подразумевается основной привод для осуществления движения уплотнения фасуемого продукта. При этом, например, дисковым кулачком принудительно приводится в движение взаимодействующий с ним шарикоподшипник, преобразующий вращательное движение привода в линейный ход (поступательное движение).

Сказанное выше можно резюмировать следующим образом. Высота h1-h5 соответствующих уплотняющих стержней 51-55 определяется, соответственно настраивается взаимодействующими с ними регулирующими приводами 61-65. Собственно вертикальное перемещение, соответственно движение утапливания уплотняющих стержней в дозирующие отверстия осуществляется механизмом 49 перемещения, как показано на фиг.2. При отсутствии продукта 17 в дозирующем отверстии 38 уплотняющий стержень 51-55, приводимый в движение механизм 49 перемещения, опускается без пружинения до настраиваемого регулирующими средствами 61-65 положения (высота h1-h5). В том же случае, когда в дозирующих отверстиях 38 находится продукт 17, а противодействие, которое находящийся в дозирующих отверстиях 38 продукт 17 оказывает проникающим в эти дозирующие отверстия уплотняющим стержням 51-55, становится настолько высоким, что создающие давление средства 71 пружинят, уплотняющий стержень 51-55 перемещается относительно корпуса создающих давление средств 71-75. Высоту такого относительного перемещения можно измерять, равно как и повышение давления при пружинении пневматических упругих элементов, соответственно создающих давление средств 71-75. Датчиком 90 перемещения можно определять, насколько глубоко уплотняющие стержни 51-55 фактически проникли в дозирующее отверстие 38. При определенных условиях из-за наличия создающих давление средств 71 может достигаться меньшая глубина проникновения уплотняющих стержней в дозирующие отверстия, чем первоначально было задано регулирующими приводами 61-65 в виде высоты h1-h5.

В показанном на фиг.3 примере предусмотрен по меньшей мере один датчик 78, а предпочтительно предусмотрен еще один датчик 80, который/которые расположен/расположены над дозирующим диском 36. Такой датчик, соответственно такие датчики 78, 80 регистрирует/регистрируют расстояние до поверхности находящегося на дозирующем диске 36 продукта 17, предпочтительно в различных местах. Определять указанное расстояние можно, например, путем анализа времени распространения соответствующего отражения излученной волны от поверхности продукта 17 или иными известными методами. Так, например, используется лазерный датчик или ультразвуковой датчик. Альтернативно этому можно было бы предусмотреть емкостный датчик. Однако использование лазерного датчика или ультразвукового датчика позволяет точнее регистрировать высоту слоя продукта и тем самым точнее настраивать ее.

Один датчик 78 регистрирует при этом высоту 82 слоя продукта, а другой датчик 80 - другую высоту 84 слоя продукта на разных радиусах дозирующего диска 36. Помимо этого предусмотрен питатель 76 для подачи продукта, которым на дозирующий диск 36 подается дальнейший дозируемый продукт 17. Такой питатель 76 для подачи продукта может быть реализован, например, в виде дозирующего шнека с регулируемой скоростью вращения, благодаря чему в сочетании с таким питателем 76 для подачи продукта возможно достижение определенной высоты 82, 84 его слоя. Дозирующий диск 36 вращается, например, в прерывистом режиме (с остановками), благодаря чему продукт 17 распределяется по дозирующему диску, а также устанавливается определенная высота 82, 84 слоя продукта. При этом необходимо поддержание минимальной высоты слоя продукта 17 с целью обеспечить его дозирование.

В качестве технологических параметров, которые оказывают важное влияние на массу дозированного продукта 17, соответственно на ее стандартное отклонение, были установлены следующие: высота h1-h5 (на которую уплотняющие стержни 51-55 утапливаются в соответствующие дозирующие отверстия 38), давление p1-p5 (с которым уплотняющие стержни 51-55 как бы с пружинением входят в дозирующие отверстия 38, т.е. давление p1-p5, которое создающими давление средствами 71-75, соответственно упругими элементами или пружинами прикладывается к продукту 17, который находится в дозирующем отверстии 38), высота 82, 84 слоя продукта, а также частота 40 вращения, с которой движется дозирующий диск 36. Питатель 76 для подачи продукта благодаря требуемой настройке высоты 82, 84 слоя продукта способствует требуемой установке этого технологического параметра.

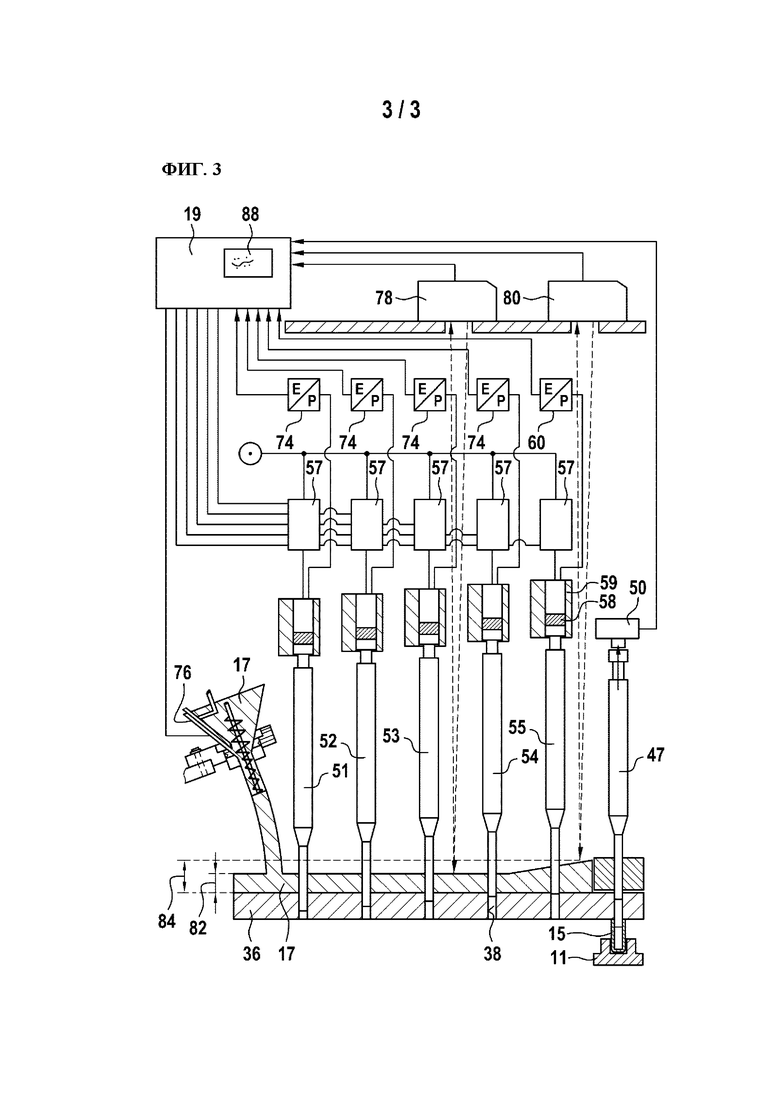

Концепция автоматизированного пуска в работу оборудования позволяет, например, посредством статистически оптимизированного плана экспериментов описать в виде модели 88 взаимосвязи между технологическими параметрами и целевой величиной, т.е. прежде всего массой дозированного продукта 17 и/или ее стандартным отклонением. Эксперименты планируют соответствующим образом посредством управляющего устройства 19. Соответствующим образом производят настройки технологических параметров и тем самым определяют пространство экспериментирования. Таким путем можно, с одной стороны, построить реализованную, например, в управляющем устройстве 19 модель 88 процесса. Для этого в распоряжении имеются различные функции в качестве основы модели (линейная, взаимодействия, квадратичная, кубическая, полиномиальная модель и т.д.). Так, например, в случае квадратичной модели взаимосвязь могла бы иметь следующий вид:

где y1 означает массу, x1 означает скорость, соответственно частоту 40 вращения, х2 означает высоту 82, 84 слоя порошка, х3 означает высоту h1-h5 уплотняющих стержней, х4 означает жесткость упругого элемента или пружины, соответственно давление p1-p5, а также а0, a1, а2, a11, а22, е означают соответствующие параметры модели 88, которые требуется определить.

Эта модель 88 описывает взаимосвязи между технологическими параметрами (преимущественно скоростью, соответственно частотой 40 вращения, высотой 82, 84 слоя порошка, высотой h1-h5 уплотняющих стержней, жесткостью упругого элемента или пружины, соответственно давлением p1-p5) и массой y1 расфасованного продукта 17 (массой капсулы). Тем самым можно для требуемой массы y1 или для минимально необходимого стандартного отклонения определить настраиваемые технологические параметры.

После выбора возможной модели 88 определяют ее параметры а0, a1, а2, a11, а22, е. При этом управляющее устройство 19 регистрирует при определенных технологических параметрах конкретную массу y1. В особенно предпочтительном варианте регистрация массы осуществляется автоматически. Так, в частности, для этого, как в качестве примера показано на фиг.1, предусмотрено специальное весовое устройство 23, которое измеряет массу, например, в рамках контроля в технологическом процессе, т.е. активного контроля. Альтернативно этому взвешивание капсул 12 может также осуществляться отдельным модулем или путем отбора проб. Автоматическая регистрация управляющим устройством 19 измеренных значений массы упрощает автоматическую обработку данных.

Технологические параметры варьируют в некоторых пределах и осуществляют соответствующие измерения массы y1. Так, в частности, посредством по меньшей мере одного регулирующего привода 61-65 изменяют по меньшей мере одно из значений высоты h1-h5 и/или изменяют по меньшей мере одно значение давления p1-p5, например, на основании соответствующих измененных значений давления, заданных управляющим устройством 19, и/или изменяют по меньшей мере высоту 82, 84 слоя продукта и/или изменяют по меньшей мере частоту 40 вращения дозирующего диска 16. По известным моделирующим алгоритмам на основании различных наборов технологических параметров и относящихся к ним измеренных значений определяют параметры модели. Так, например, возможно проведение 5, 10 или 20 серий экспериментов. Возможно также одновременное варьирование всех технологических параметров в различных сериях экспериментов.

После определения всех технологических параметров модели 88 вводят требуемую целевую массу. Равным образом можно задать желаемое стандартное отклонение, соответственно разброс (вариацию, рассеивание) и целевую массу. На основании созданной модели 88 затем для конкретной целевой массы управляющим устройством 19 устанавливаются определенные настройки технологических параметров.

Регулирование может осуществляться по статистической модели 88. Наряду с управлением была разработана новая возможность регулирования технологического процесса. Так, в частности, на практике созданная модель 88 не точно совпадает с реальностью. Необходимо также реагировать на внешние воздействия, соответственно возмущающие воздействия, которые отсутствуют в модели 88. Такое реагирование осуществляется путем регулирующего воздействия на технологический процесс. При автоматизированном пуске в работу оборудования можно воспользоваться моделью 88. Модель 88 позволяет устанавливать, какой технологический параметр обладает в данной рабочей точке наибольшим влиянием и в какой мере его необходимо изменить, чтобы компенсировать отклонение. Модель 88 предоставляет сведения о том, какой технологический параметр каким влиянием обладает и как следует настроить параметры, например, регулятора для получения насколько возможно хорошего результата в технологическом процессе. Источником такой модели 88 является автоматизированный пуск в работу оборудования. Предпосылкой для автоматизированного пуска в работу оборудования является соответствующее конструктивное исполнение устройства для дозирования продукта с целью целенаправленного влияния на технологические параметры.

На технологические параметры можно влиять через пользовательский интерфейс, например, в отношении определенных пределов. Помимо этого можно было бы также задать диапазон технологических параметров, в котором устройство для дозирования продукта должно варьировать эти технологические параметры.

Устройство для дозирования продукта выполняет эксперименты автоматически. Для этого в управляющее устройство 19 заложена функция контроля, которая использует результаты измерения передаточного усилия, определяемого датчиком 50 усилия. Эта функция прерывает фактически проводимый эксперимент, например, при слишком высоких усилиях и предпринимает попытку продолжить беспрепятственную работу устройства (например, путем уменьшения значений технологических параметров, уменьшения давления p1-p5, уменьшения высоты h1-h5 уплотняющих стержней 51-55 или принятия сопоставимых мер). В том случае, если этого оказывается недостаточно, предлагается, например, вмешаться оператору для очистки или выполнения иных аналогичных работ. Устройство для дозирования продукта, соответственно управляющее устройство 19 решает самостоятельно, когда берутся пробы: при исследовании влияния высоты 82, 84 слоя порошка, а в остальном в зависимости от заданной высоты 82, 84 слоя порошка, в остальном же по истечении определенного времени (при определенных условиях выбираемого оператором) или по достижении некоторой стабильности целевой величины (средняя масса, среднее стандартное отклонение). Отбор проб осуществляется автоматически интегрированной в технологический процесс весовой станцией 23, соответственно интегрированным в технологический процесс весовым устройством или с помощью внешних весов. Масса регистрируется автоматически, и информация о ней подается в управляющее устройство для образования модели 88. Данные экспериментов вводятся, например, в полиномиальную модель для составления соответствующих параметров модели 88. Такое моделирование (регрессия) осуществляется либо автоматически, либо при содействии оператора. Так, в частности, оператор мог бы, например, исключать из рассмотрения определенные эксперименты, которые затем не используются для моделирования. Кроме того, полученные данные можно было бы преобразовывать.

После создания модели 88 оператор может инициировать отображение влияний технологических параметров и их взаимодействий на индикаторном устройстве. В том случае, если оператор удовлетворен моделью 88, последняя может определять технологические параметры. Определенные таким путем технологические параметры могут для верификации лежать в основе повторного эксперимента. При необходимости можно было бы через систему дистанционной диагностики получать доступ к управляющему устройству 19, в котором осуществляются сбор данных и создание модели 88.

Устройство для дозирования продукта используется прежде всего в упаковочной технике, главным образом в капсулонаполнительных машинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ФАСУЕМОГО ПРОДУКТА | 2018 |

|

RU2754079C2 |

| ПОДАЮЩИЙ УЗЕЛ МАШИН ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ С ПОМОЩЬЮ КАПСУЛ | 2013 |

|

RU2591767C1 |

| КАПСУЛА ДЛЯ ИСПОЛЬЗОВАНИЯ В МАШИНЕ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2013 |

|

RU2633856C2 |

| УСТРОЙСТВО, СИСТЕМА И СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА ИЗ КАПСУЛЫ | 2011 |

|

RU2573964C2 |

| УСТРОЙСТВО И КАПСУЛА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2009 |

|

RU2501512C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФАРМАЦЕВТИЧЕСКОГО ПРОДУКТА | 2018 |

|

RU2796022C2 |

| КАПСУЛА, СИСТЕМА ПРИГОТОВЛЕНИЯ ПРИГОДНОГО ДЛЯ ПИТЬЯ НАПИТКА ИЗ ПОДОБНОЙ КАПСУЛЫ И ПРИМЕНЕНИЕ ПОДОБНОЙ КАПСУЛЫ В УСТРОЙСТВЕ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2016 |

|

RU2705505C2 |

| ТРАНСПОРТИРОВОЧНАЯ ЛИНИЯ | 2007 |

|

RU2415068C2 |

| КАПСУЛА, СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ ПРИГОДНОГО ДЛЯ ПИТЬЯ НАПИТКА ИЗ ПОДОБНОЙ КАПСУЛЫ И ПРИМЕНЕНИЕ ПОДОБНОЙ КАПСУЛЫ В УСТРОЙСТВЕ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2016 |

|

RU2705506C2 |

| КАПСУЛОДЕРЖАТЕЛЬ МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ ИЛИ АДАПТЕР ДЛЯ СОГЛАСОВАНИЯ КАПСУЛЫ С КАПСУЛОДЕРЖАТЕЛЕМ | 2011 |

|

RU2557729C2 |

Изобретение относится к медицине, а именно к устройствам для дозирования порошкообразного продукта в капсулы. Устройство имеет по меньшей мере один дозирующий диск с дозирующими отверстиями, по меньшей мере две наполнительные позиции, с которыми соотнесены группы дозирующих отверстий и на каждой из которых предусмотрено по минимум одному уплотняющему стержню и по меньшей мере одно создающее давление средство. Стержень выполнен с возможностью его утапливания на высоту в дозирующее отверстие для уплотнения продукта. Создающее давление средство предназначено для создания изменяемого давления, которое по меньшей мере одним создающим давление средством прикладывается к продукту, который находится в дозирующем отверстии. Предусмотрено по меньшей мере одно регулирующее средство, прежде всего по меньшей мере один регулирующий привод для регулирования независимо друг от друга высоты для каждого из обоих уплотняющих стержней. Предусмотрены датчик и по меньшей мере еще один датчик, которые регистрируют расстояние до поверхности находящегося на дозирующем диске продукта в различных местах, или предусмотрен по меньшей мере один питатель для подачи продукта на дозирующий диск для достижения высоты слоя продукта на нем. Предусмотрено по меньшей мере одно управляющее устройство, которое управляет по меньшей мере питателем для достижения постоянной высоты слоя продукта. Достигается возможность автоматического изменения важных технологических параметров, которые оказывают решающее влияние на точность дозирования требуемой массы продукта. 9 з.п. ф-лы, 3 ил.

1. Устройство для дозирования порошкообразного продукта в капсулы (12), имеющее по меньшей мере один дозирующий диск (36) с дозирующими отверстиями (38), по меньшей мере две наполнительные позиции (41-45), с которыми соотнесены группы дозирующих отверстий (38) и на каждой из которых предусмотрено по минимум одному уплотняющему стержню (51-55), который выполнен с возможностью его утапливания на высоту (h1-h5) в дозирующее отверстие (38) для уплотнения продукта (17), и по меньшей мере одно создающее давление средство (71) для создания изменяемого давления (p1-р5), которое по меньшей мере одним создающим давление средством (71) прикладывается к продукту (17), который находится в дозирующем отверстии (38), отличающееся тем, что предусмотрено по меньшей мере одно регулирующее средство, прежде всего по меньшей мере один регулирующий привод (61-65), для регулирования независимо друг от друга высоты (h1-h5) для каждого из обоих уплотняющих стержней (51-55), предусмотрены датчик (78) и по меньшей мере еще один датчик (80), которые регистрируют расстояние до поверхности находящегося на дозирующем диске (36) продукта (17) в различных местах, и/или предусмотрен по меньшей мере один питатель (76) для подачи продукта на дозирующий диск (36) для достижения высоты (82, 84) слоя продукта на нем, при этом предусмотрено по меньшей мере одно управляющее устройство (19), которое управляет по меньшей мере питателем (76) для достижения постоянной высоты (82, 84) слоя продукта.

2. Устройство по п. 1, отличающееся тем, что предусмотрено по меньшей мере одно управляющее устройство (19) для задания различных значений высоты (h1-h5), на которые уплотняющий стержень (51-55) способен утапливаться в дозирующее отверстие (38) для уплотнения продукта (17), и/или различных значений давления (p1-p5) и/или различных значений высоты (82, 84) слоя продукта и/или различных значений частоты (40) вращения по меньшей мере одного привода (35) дозирующего диска (36) в качестве возможных настраиваемых технологических параметров.

3. Устройство по одному из предыдущих пунктов, отличающееся тем, что предусмотрено по меньшей мере одно весовое устройство (23) для определения массы дозированного в капсулы (12) продукта.

4. Устройство по одному из предыдущих пунктов, отличающееся тем, что управляющее устройство (19) выполнено с возможностью регистрации для различных настроек технологических параметров конкретной массы дозированного в капсулу (12) продукта.

5. Устройство по одному из предыдущих пунктов, отличающееся тем, что управляющее устройство (19) выполнено с возможностью создания статистической модели (88), в которой отражена взаимосвязь между по меньшей мере одним технологическим параметром и массой дозированного продукта (17) и/или ее стандартным отклонением, в зависимости от различных настроек технологических параметров и от конкретной массы дозированного в капсулу (12) продукта.

6. Устройство по одному из предыдущих пунктов, отличающееся тем, что управляющее устройство (19) выполнено с возможностью выбора в зависимости от статистической модели (88) по меньшей мере одной настройки по меньшей мере одного технологического параметра в зависимости от требуемой массы дозированного продукта (17) и/или от ее требуемого стандартного отклонения.

7. Устройство по одному из предыдущих пунктов, отличающееся тем, что управляющее устройство (19) для создания статистической модели (88) выполнено с возможностью изменения в качестве технологических параметров по меньшей мере высоты (h1-h5) и давления (p1-p5).

8. Устройство по одному из предыдущих пунктов, отличающееся тем, что предусмотрен по меньшей мере один датчик (60, 78, 80, 90) для регистрации по меньшей мере одного технологического параметра.

9. Устройство по одному из предыдущих пунктов, отличающееся тем, что создающее давление средство (71) содержит по меньшей мере один регулирующий давление элемент (57) и/или по меньшей мере одну напорную камеру (59) и/или по меньшей мере один поршень (58).

10. Устройство по одному из предыдущих пунктов, отличающееся тем, что предусмотрен по меньшей мере один датчик (50) усилия на передаточном стержне (47), который при этом предусмотрен для перевода продукта (17), находящегося в дозирующем отверстии (38), в по меньшей мере одну нижнюю часть (15) капсулы (12).

| Станок для частичного загиба хвостовой части трикотажных игл | 1928 |

|

SU32474A1 |

| Устройство для объемного дозирования сыпучих материалов | 2016 |

|

RU2634007C1 |

| KR 100861026 B1, 30.09.2008 | |||

| US 6226962 B1, 08.05.2001 | |||

| Устройство для расфасовки сыпучих продуктов | 1978 |

|

SU763187A1 |

Авторы

Даты

2021-11-15—Публикация

2018-01-31—Подача