Изобретение относится к транспортировочной линии для транспортировки заполненных капсул, состоящих из двух частей, в контролируемой, по существу, вертикальной ориентации из первой технологической области во вторую технологическую область.

Уровень техники

Капсулы уже много лет применяются в виде перорально вводимой формы для различных медицинских продуктов, включая лекарственные средства, витамины или пищевые добавки. Вначале продукты наполнения были лекарствами в порошковой или гранулированной форме, и заполненные капсулы обеспечивали разовую дозу, которая фактически маскировала горький вкус лекарств в легко проглатываемой лекарственной форме и оказывала быстрое действие. В дальнейшем, для использования универсальных свойств данной конкретной лекарственной формы предложили расширить тип продуктов наполнения до более сложных препаратов, до лекарств, состоящих из множества частиц, и, в последнее время, до жидких продуктов.

Капсулы обычно изготавливают из двух частей, т.е. цилиндрического корпуса, имеющего скругленное дно, и скругленного колпачка, устанавливаемого вокруг открытого конца корпуса. Данные капсулы обычно изготавливают из желатина, HPMC (гидроксипропилметилцеллюлозы), пуллулана или других материалов.

Производство данных капсул включает в себя изготовление двух частей капсул и заполнение данных капсул. Две части могут изготавливаться в виде разъемных частей или в форме пустых капсул. Заполнение капсул обычно происходит после определенного контроля пустых частей (смотри, например, патенты США 5238124 или 6539686) и/или определенного ориентирования данных частей (смотри, например, патент США 5417030). Заполнение капсул выполняется в машинах, которые обычно называют наполнительными машинами, при этом продукт наполнения дозируется в корпус и затем колпачок насаживается надвиганием на упомянутый корпус.

Одна из трудностей с данными капсулами, состоящими из двух частей, состоит в том, что продукт наполнения, особенно если это тонкодисперсный порошковый продукт или слабовязкий жидкий продукт, может улетучиваться или вытекать из собранных капсул в промежутке между операцией заполнения и моментом, когда капсулу следует применить; одним следствием подобных утечек является то, что фактическое количество лекарства, содержащегося в капсуле, когда ее применяют, больше не является надлежащей назначенной дозой.

Кроме того, возможно даже, что утечка продукта приводит к некоторому повреждению упаковки, включая капсулы или другие капсулы в упаковке, или может привести, вследствие загрязнения, к некоторой нежелательной химической реакции с внешними продуктами. Следовательно, важно, в частности, предотвратить упомянутую утечку во время транспортировки и хранения капсулы внутри ее упаковки (например, блистерной упаковки). Таким образом, можно понять, что важной частью общего технологического процесса заполнения капсулы, особенно когда продукт наполнения является жидкостью, является способность эффективного упрочнения соединения двух частей. Существуют различные способы, включая попытки снабжения корпуса и колпачка взаимно дополнительными геометрическими элементами, что имеет следствием их некоторую фиксацию, или, отчасти, ультразвуковую сварку (смотри, например, патент EP 0135372).

Однако, особенно при тонкодисперсных порошковых или жидких продуктах, предпочтительны следующие технологические процессы: i) «уплотнение» с использованием уплотняющего состава, который обеспечивает при высыхании уплотнение между примыкающими поверхностями двух частей, и ii) «соединение лентой» с использованием дополнительной желатиновой ленты по периферии капсулы по предельным размерам двух частей.

Примеры решений уплотнения приведены в патентах EP 0116744, США 4584817, США 4724019, США 4734149, США 4940499 или DE 3800852. Описанные машины обычно содержат определенные конвейерные устройства для смачивания капсул некоторым подходящим уплотняющим текучим веществом и затем сушки упомянутого вещества перед выпуском уплотненных капсул через выпускной желоб.

После этого возможен некоторый дополнительный технологический процесс, например взвешивание (смотри, например, патент США 4204951) или контроль (смотри, например, патент США 6162998); капсулы часто, в конце концов, упаковываются в блистеры.

Наполнительные и уплотняющие машины обычно являются разными машинами с независимыми впусками и выпусками, и уплотняющие машины обычно содержат впускные элементы, состоящие из бункера, в который подлежащие уплотнению капсулы подаются со случайно распределенными ориентациями. Чтобы обеспечить точность уплотнения, некоторые уплотняющие машины содержат, после впускного бункера, станции коррекции ориентации (смотри, например, вышеупомянутые патенты США 4584817 или 4940499), чтобы обеспечить уплотнение/соединение лентой капсул в заданной ориентации. Однако в большинстве случаев транспортировка заполненных капсул из наполнительной машины в уплотняющую машину выполняется без какого-либо контроля ориентации капсулы, поскольку заполненные капсулы обычно сбрасываются в тару, например, корзины или на классические конвейеры, на которых капсулы принимают любую ориентацию, и несложно понять, что риск утечки возрастает, когда капсулы сбрасываются колпачком вниз. В данном случае следует отметить, что частный результат утечки на данный момент состоит в том, что протекающий продукт, в частности продукт, остающийся между обращенными друг к другу поверхностями колпачка и корпуса, может помешать надлежащему уплотнению в следующей станции. Кроме того, следует отметить, что необходимость коррекции ориентации капсул в уплотняющей машине приводит к возможной небольшой деформации из-за необходимого при этом сжимающего действия, что повышает дополнительный риск утечки.

В вышеупомянутом патенте США 4724019 предлагается уплотняющая машина, в которой не требуется коррекция ориентации, поскольку отсутствует риск переворачивания между предыдущей наполнительной машиной и впуском в данной уплотняющей машине. Однако данный результат достигается непосредственным подсоединением впуска уплотняющей машины к выпуску наполнительной машины. Более конкретно, группы капсул выпускаются прерывисто из содержащих капсулы отсеков, расположенных в подвижных направляющих элементах данной наполнительной машины. Однако очевидно, что для этого необходимо, чтобы обе машины имели такие конструкции, чтобы допускать непосредственное соединение (с этим связано требование невозможности выбора и закупки машин только на основе их индивидуальных эксплуатационных характеристики), и чтобы в распоряжении было достаточно места для установки двух машин в линию.

В данном случае следует отметить, что с точки зрения производительности капсулы обычно подвергаются технологической обработке группами капсул, распределенных рядами, обычно разными для разных машин, так что при подборе комбинации машин допускающей непосредственное подсоединение, выбор машин сильно ограничен.

Сущность изобретения

Таким образом, очевидно, что существует необходимость в техническом решении, допускающем транспортировку групп заполненных капсул, состоящих из двух частей в, по существу, вертикальной ориентации (на практике, с колпачком выше корпуса) между наполнительной машиной и уплотняющей машиной, без требования к непосредственному соединению между данными двумя станциями (так что их можно конструировать, выбирать и получать независимо) и/или к расположению машин в линии. Целью изобретения является создание транспортировочной линии, которая удовлетворяет данной необходимости.

Другой целью изобретения является создание транспортировочной линии для заполненных капсул, состоящих из двух частей, которая допускает упомянутый контроль ориентации между двумя последовательными машинами, независимо от функционального назначения данных машин. Очевидно, что возможность удержания заполненных капсул, состоящих из двух частей, в, по существу, вертикальной ориентации, при транспортировке данных капсул в контрольную машину, взвешивающую машину или блистерную упаковочную машину, создает возможность сохранения целостности продукта, с исключением утечки наполнения.

Другой целью изобретения является обеспечение транспортировки групп капсул, состоящих из двух частей, в контролируемой, по существу, вертикальной ориентации и с заданным геометрически расположением на некотором расстоянии друг от друга; тем самым снижается риск слипания капсул. В более общем случае данное решение позволяет воспользоваться транспортировочной линией для осуществления некоторой тепловой обработки (охлаждения или нагревания) для облегчения следующего технологического этапа и повышения качества конечной продукции.

Другой целью изобретения является создание такой транспортировочной линии для транспортировки заполненных капсул между последовательными технологическими станциями, которая требует лишь небольшой модификации упомянутых станций.

В сущности, несколько известных уплотняющих машин содержат конвейеры, в которых капсулы, после смачивания, транспортируются к выпуску с сохранением заданной ориентации; но заданная ориентация является горизонтальной, и данные конвейеры предназначены для вхождения целиком в состав заданной машины.

Изобретение предлагает транспортировочную линию для транспортировки идентичных заполненных капсул, состоящих из двух частей, между двумя последовательными технологическими станциями, при этом содержащую

загрузочную область, располагаемую на выпуске первой технологической станции, для приема последовательно групп заполненных капсул, состоящих из двух частей, с, по существу, вертикальной ориентацией,

разгрузочную область, располагаемую на впуске второй последовательной технологической станции, для выпуска последовательно групп заполненных капсул, состоящих из двух частей, с, по существу, вертикальной ориентацией,

множество идентичных транспортировочных модулей, каждый из которых содержит множество полостей, каждая из которых выполнена с возможностью вмещения капсулы в загрузочной области и выгрузки капсулы в разгрузочной области, при этом множество полостей каждого транспортировочного модуля выполнены с возможностью вмещения, в первой относительной конфигурации, групп заполненных капсул, состоящих из двух частей, при расположении в загрузочном положении в загрузочной области, и выпуска этих групп при расположении в разгрузочном положении в разгрузочной области,

конвейерное устройство, выполненное с возможностью временного и независимого поддержания транспортировочных модулей для их транспортировки из загрузочного положения в разгрузочное положение и наоборот, при их удержании, по существу, в одной и той же ориентации в загрузочном и разгрузочном положениях, и, по меньшей мере, из загрузочного положения в разгрузочное положение.

Следует отметить, что данная конструкция обеспечивает существенную гибкость (число транспортировочных модулей можно изменять в зависимости от необходимости, и конвейер можно изменять, в частности, в длину или по направлению) при совместимости с высокими рабочими скоростями и непрерывном контроле ориентации заполненных капсул, состоящих из двух частей. Транспортировочная линия гарантирует, что упомянутые капсулы остаются, по существу, вертикальными, и, при условии, что они доставляются в загрузочную область в вертикальной ориентации, с колпачком на корпусе риски утечки продукта, даже когда продукт представляет собой слабовязкую жидкость, являются ничтожными. Кроме того, отсутствует необходимость в обеспечении на второй станции какого-либо средства для коррекции ориентации; данное решение способствует упрощению конструкции вторых технологических станций.

При правильном выборе материала транспортировочных модулей (например, стали) можно использовать транспортировку для выполнения какой-нибудь тепловой обработки, плавного нагрева или плавного охлаждения (при обеспечении соответствующих воздуходувок или любого подобного средства на транспортировочной линии). С другой стороны, температуру капсул можно поддерживать, если материал не проводит тепло.

Во всяком случае, не существует риска контакта (и никакого риска склеивания) между капсулами, так что их целостность гарантирована.

Предпочтительно, полости в транспортировочных модулях представляют собой, по существу, вертикальные отверстия, каждое из которых имеет верхний впуск и нижний выпуск. Данное решение облегчает загрузку и разгрузку транспортировочных модулей, поскольку данная операция может выполняться под действием силы тяжести, вместо более сложного средства, например, всасывающего или выдувного устройства.

В данном случае транспортировочные модули предпочтительно имеют верхнюю и нижнюю параллельные поверхности, а отверстия проходят от верхней и нижней поверхностей параллельно друг другу. Данное решение отвечает геометрической форме, которая облегчает изготовление, обращение и хранение транспортировочных модулей. В частности, транспортировочные модули могут быть модулями, по существу, в форме параллелепипеда.

Предпочтительно, вертикальные отверстия, по существу, параллельны между собой, даже когда группы заполненных капсул, состоящих из двух частей, подлежат обработке на второй станции во второй относительной конфигурации, которая отличается от относительной конфигурации на впуске в транспортировочные модули. В данном последнем случае разгрузочная область предпочтительно содержит разгрузочный блок сопряжения, содержащий впуски, расположенные в первой конфигурации, и выпуски, расположенные во второй относительной конфигурации. Таким образом, все транспортировочные модули имеют простую геометрию, а разница между первой и второй относительными конфигурациями имеет геометрическое последствие только для одного блока сопряжения, причем следует отметить, что разные относительные конфигурации на верхней и нижней поверхностях блока можно связывать посредством немного наклоненных каналов, так что упомянутые отверстия, по существу, вертикальны.

Предпочтительно, конвейерное устройство содержит устройство шагового перемещения как в загрузочной, так и в разгрузочной областях для перемещения транспортировочных модулей в зонах и удержания транспортировочных модулей в загрузочном и разгрузочном положениях во время загрузки и разгрузки соответственно и устройство непрерывного перемещения для перемещения транспортировочных модулей между устройствами шагового перемещения. Такое сочетание пошаговых перемещений с непрерывными перемещениями между загрузочной и разгрузочной областями допускает выбор любых известных устройств непрерывного перемещения между загрузочной и разгрузочной областями, в зависимости от их соответствующих положений (они могут быть не на одной линии или не на одном уровне), тогда как устройства шагового перемещения, которые, в общем, дороже, чем устройства непрерывного перемещения, можно выбирать без какого-либо учета фактической геометрии глобальной конфигурации соединяемых станций.

В предпочтительном примере устройство непрерывного перемещения содержит, по меньшей мере, одну конвейерную ленту, проходящую под транспортировочными модулями для их поддержания.

Однако возможно использование других конвейерных элементов непрерывного перемещения, например каруселей, которые могут поддерживать ориентацию транспортировочных модулей, когда упомянутые элементы имеют вертикальную ось, а также когда их ось горизонтальна (при условии, что транспортировочные модули, например, подвешиваются).

В предпочтительном примере возможно, в сочетании с предыдущей возможностью, что каждое устройство шагового перемещения содержит буферную область, снабженную неподвижной направляющей рамой для плавного приема транспортировочных модулей из устройства непрерывного перемещения, и, по меньшей мере, один возвратно-поступательный элемент для последовательного перемещения транспортировочных модулей в загрузочное или разгрузочное положение или из загрузочного или разгрузочного положения.

В предпочтительном варианте транспортировочные модули содержат боковые штифты, взаимодействующие с неподвижной направляющей рамой. Данное решение заметно облегчает сочетание движений, создаваемых устройствами непрерывного перемещения и устройствами шагового перемещения.

В представляющей интерес конфигурации устройство непрерывного перемещения содержит верхнюю конвейерную ленту для транспортировки загруженных транспортировочных модулей из загрузочной области в разгрузочную область и нижнюю конвейерную ленту для транспортировки пустых транспортировочных модулей из разгрузочной области в загрузочное положение, при этом устройство шагового перемещения в загрузочном устройстве выполнено с возможностью перемещения вверх пустых транспортировочных модулей к загрузочному положению, а в разгрузочном устройстве - выталкивания загруженных транспортировочных модулей из разгрузочного положения к нижней конвейерной ленте. Данное решение вполне пригодно для загрузки сверху и разгрузки снизу.

Предпочтительно, транспортировочные модули поддерживаются в их ориентации не только при перемещении из загрузочного положения (включая само положение) в разгрузочное положение (включая само положение), но также во время обратного перемещения без каких-либо капсул, что позволяет перемещать транспортировочные модули в одной и той же ориентации в одном направлении и в другом направлении.

Транспортировочная линия предпочтительно содержит элементы сопряжения, подлежащие включению в соединяемые станции (упомянутые элементы могут быть бесполезны, когда аналогичные элементы уже присутствуют в данных станциях). Другими словами, транспортировочная линия предпочтительно содержит первый элемент сопряжения, подлежащий включению в загрузочном положении в первую технологическую станцию, и второй элемент сопряжения, подлежащий включению в разгрузочное положение во второй технологической станции. В представляющем интерес примере первый элемент сопряжения представляет собой качающийся рычаг, выполненный с возможностью захвата капсул и их загрузки в транспортировочный модуль, который находится в загрузочном положении, и/или второй элемент сопряжения представляет собой блок с отверстиями, выполненными с возможностью вмещения капсул на их верхнем конце в разгрузочном положении и выпуска капсул на их нижнем конце.

В случае второго элемента сопряжения интерес представляет тот факт, что верхние концы и нижние концы могут образовывать разные ряды, при этом, по меньшей мере, некоторые из отверстий расположены под наклоном относительно других из отверстий. Данное решение предполагает, что возможен случай, когда группа капсул имеет первую конфигурацию в загрузочном положении, которая отличается от конфигурации данной группы во время технологической обработки во второй технологической станции, при условии, что предусмотрен соответствующий блок сопряжения; и следует отметить, что когда вторую технологическую станцию заменяют, это потребует, самое большее, замены блока сопряжения, без какого-либо изменения, в частности, транспортировочных модулей.

Из вышеприведенных пояснений очевидно, что изобретение обеспечивает особые преимущества, когда две станции являются наполнительной и уплотняющей станциями: изобретение содержит также не только одну транспортировочную линию, но также комбинацию из транспортировочной линии с первой технологической станцией и второй технологической станцией, при этом первая технологическая станция представляет собой станцию заполнения капсул, а вторая технологическая станция представляет собой станцию уплотнения капсул.

Однако выше в настоящей заявке отмечено, что возможно также выполнение последующих линий между станциями других типов, например, между наполнительной станцией и контрольной станцией или взвешивающей станцией или, например, между одной из предыдущих станций и блистерной упаковочной станцией.

На чертежах:

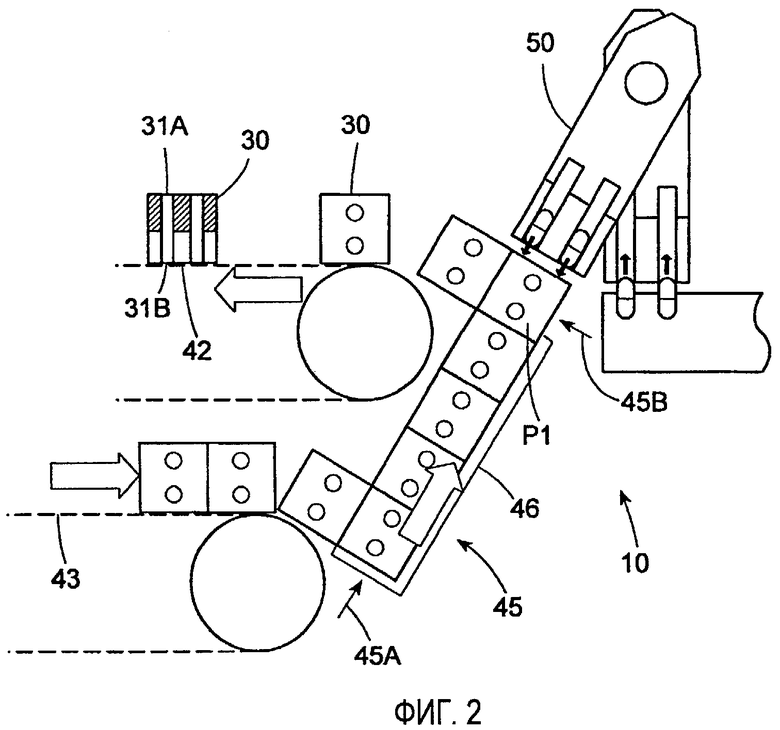

фиг.1 представляет собой общую схему транспортировочной линии, проходящей между двумя технологическими станциями для капсул,

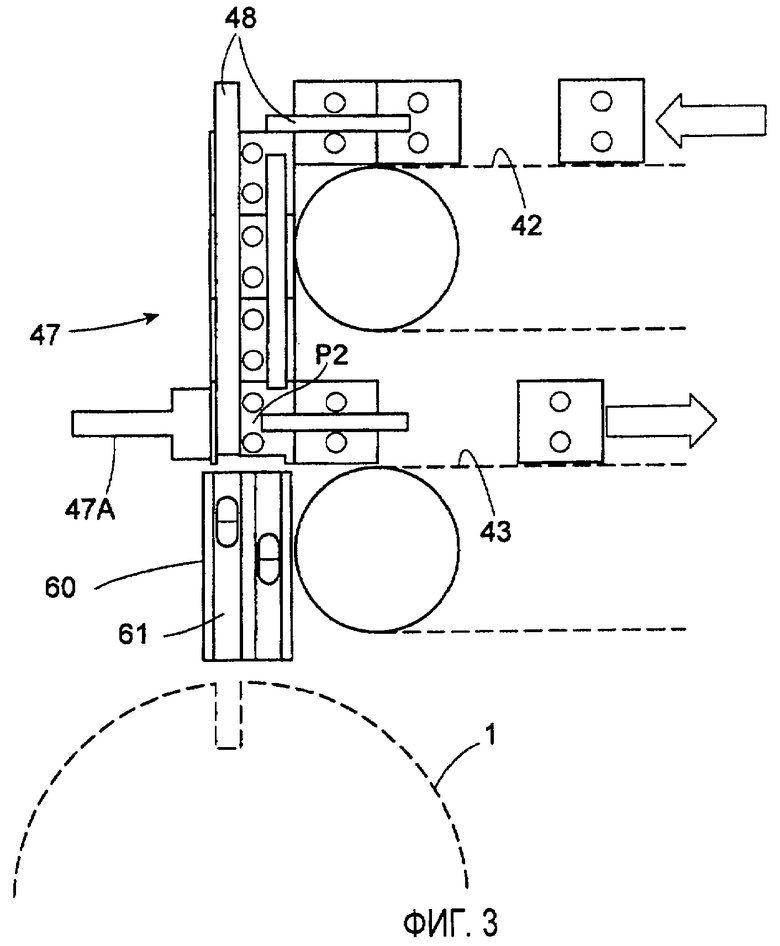

фиг.2 представляет собой подробную схему конца данной транспортировочной линии в загрузочной области,

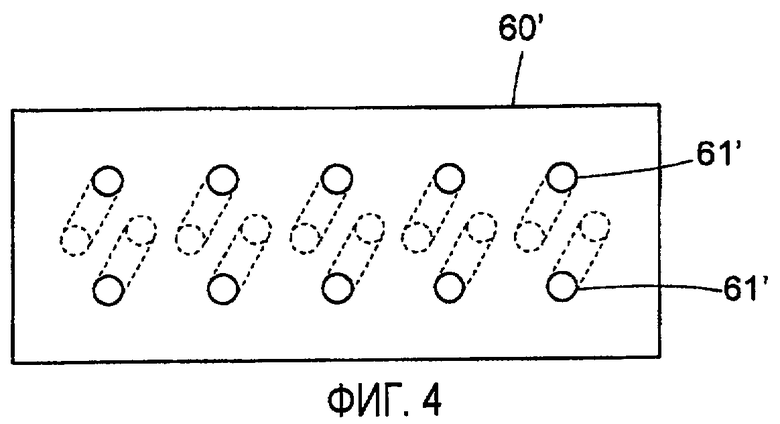

фиг.3 представляет собой подробную схему другого конца данной транспортировочной линии в разгрузочной области,

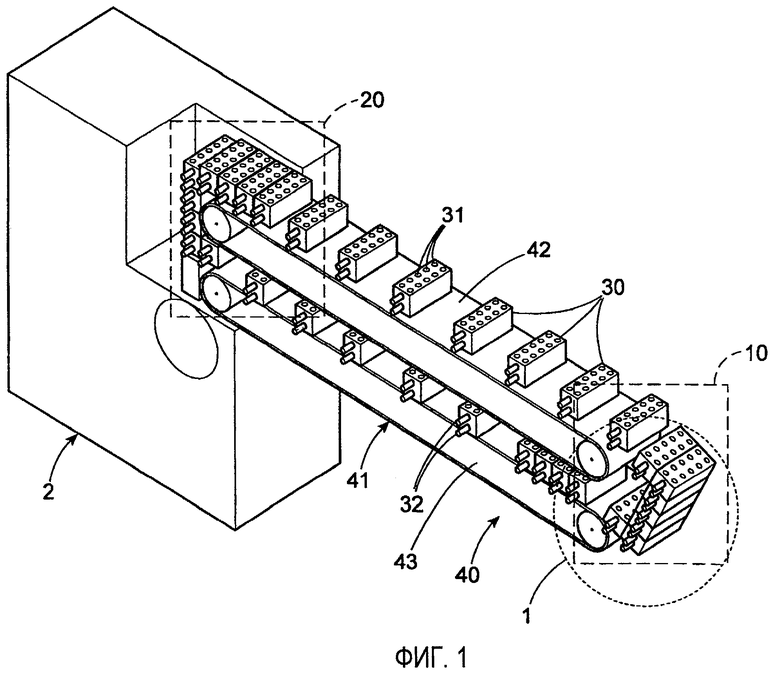

фиг.4 представляет собой вид блока сопряжения на разгрузочном конце транспортировочной линии.

Транспортировочная линия, показанная на фиг.1, проходит между двумя последовательными технологическими станциями, обозначенными в общем позициями 1 и 2.

Данные технологические станции предназначены для технологической обработки капсул, состоящих из двух частей, для производства, например, лекарственных средств. В описанном случае данные станции являются, соответственно, наполнительной станцией и уплотняющей станцией любого известного типа. Первая станция доставляет группы заполненных капсул, состоящих из двух частей, в первой заданной конфигурации или ряду, а вторая станция предназначена для приема групп капсул во второй заданной конфигурации, которая может быть идентичной или не идентичной первой конфигурации.

Данная транспортировочная линия обычно содержит:

загрузочную область 10, располагаемую на выпуске станции 1,

разгрузочную область 20, располагаемую на впуске станции 2,

множество транспортировочных модулей 30, которые идентичны друг другу,

конвейерное устройство 40.

Каждый из идентичных транспортировочных модулей содержит множество полостей 31, каждая из которых выполнена с возможностью вмещения капсулы в загрузочной области и выгрузки данной капсулы в разгрузочной области. Расположение (или ряд) полостей каждого транспортировочного модуля является таким, чтобы вмещать группы заполненных капсул, состоящих из двух частей, когда транспортировочный модуль расположен в загрузочном положении в загрузочной области, и чтобы выпускать данные группы при расположении в разгрузочном положении в разгрузочной области.

Это означает, что транспортировочный модуль содержит полости, которые могут вмещать капсулы, когда группа капсул доставляется первой станцией, и что данные капсулы, загруженные в транспортировочные модули, могут доставляться в разгрузочную область для дальнейшей обработки. Однако возможен вариант, когда транспортировочные модули содержат больше полостей, чем необходимо для данной наполнительной станции; данный вариант допускает применение одних и тех же транспортировочных модулей для разных наполнительных станций.

Полости транспортировочных модулей 30 можно загружать капсулами и освобождать от капсул с использованием множества различных технических приемов, например, всасыванием и выдуванием. Предпочтительно полости представляют собой отверстия, которые имеют верхний впуск 31A и нижний выпуск 31B (см. фиг.2, на которой показан транспортировочный модуль с вырезанной передней частью). Более конкретно, транспортировочные модули, показанные на чертежах, имеют верхнюю и нижнюю параллельные поверхности, а отверстия проходят от верхней и нижней поверхностей параллельно друг другу. Соответствующая геометрия очень проста. Транспортировочные модули имеют, в данном случае, форму параллелепипеда, а более конкретно, форму прямоугольного параллелепипеда.

Следует отметить, что данные транспортировочные модули снабжены боковыми штифтами 32, назначение которых очевидно из нижеприведенного описания.

Конвейер выполнен с возможностью временного и независимого поддержания транспортировочных модулей для их транспортировки из загрузочного положения в разгрузочное положение и наоборот, при их удержании, по существу, в одной и той же ориентации в загрузочном и разгрузочном положениях, и, по меньшей мере, из загрузочного положения в разгрузочное положение (и, предпочтительно, во время возвратного перемещения). Конвейер предпочтительно содержит:

устройство шагового перемещения как в загрузочной, так и в разгрузочной областях для перемещения транспортировочных модулей в зонах и удержания транспортировочных модулей в загрузочном и разгрузочном положениях во время загрузки и разгрузки соответственно, и

устройство непрерывного перемещения для перемещения транспортировочных модулей между устройствами шагового перемещения.

Устройство непрерывного перемещения, обозначенное, в общем, позицией 41, является центральной частью транспортировочной линии, показанной на фиг.1. В данном случае устройство содержит, по меньшей мере, одну конвейерную ленту, проходящую под транспортировочными модулями, что обеспечивает удобное независимое и временное поддержание транспортировочных модулей. В качестве альтернативы устройство непрерывного перемещения содержат карусель.

Более конкретно, центральный участок содержит, в показанном примере, верхнюю конвейерную ленту 42 для транспортировки загруженных транспортировочных модулей из загрузочной области в разгрузочную область и нижнюю конвейерную ленту 43 для транспортировки пустых транспортировочных модулей из разгрузочной области в загрузочное положение.

В данном случае каждое устройство шагового перемещения содержит буферную область, снабженную неподвижной направляющей рамой для плавного приема транспортировочных модулей из устройства непрерывного перемещения, и, по меньшей мере, один возвратно-поступательный элемент, последовательно перемещающий транспортировочные модули в загрузочное или разгрузочное положение или из загрузочного или разгрузочного положения.

В загрузочной области, как показано на фиг.2, устройство 45 шагового перемещения выполнено с возможностью перемещения вверх пустых транспортировочных модулей к загрузочному положению Р1;

первый возвратно-поступательный элемент, схематично обозначенный стрелкой 45А, толкает пустые транспортировочные модули вверх, а второй возвратно-поступательный элемент, схематично обозначенный стрелкой 45В, выталкивает загруженные транспортировочные модули на верхнюю конвейерную ленту.

В данном примере неподвижная направляющая рама, схематично обозначенная позицией 46, содержит пластины, поддерживающие транспортировочные модули, при перемещении к загрузочному положению. В качестве альтернативы, рама состоит из стержней, взаимодействующих с боковыми штифтами транспортировочных модулей (подобно тому, как на фиг.3).

В разгрузочной области, как показано на фиг.3, устройство 47 шагового перемещения выполнено с возможностью выталкивания загруженных транспортировочных модулей из разгрузочного положения Р2 к нижней конвейерной ленте и на нее. Данное устройство содержит возвратно-поступательное устройство, показанное в виде толкателя 47А.

Неподвижная направляющая рама 48 содержит два боковых стержня, проходящих горизонтально на выпуске верхней ленты и затем вертикально к разгрузочному положению Р2.

Транспортировочная линия может содержать элемент сопряжения, подлежащий включению в одну из технологических станций.

На фиг.2 показан качающийся рычаг, который может быть первым элементом сопряжения, с первой станцией; качающийся рычаг показан, по существу, да выпуске некоторых существующих станций наполнения капсул. Рычаг выполнен с возможностью захвата капсул в конце технологической обработки на станции и затем загрузки капсул в транспортировочный модуль, который находится в загрузочном положении Р1. Разумеется, первый элемент сопряжения может быть бесполезен, когда первая технологическая станция уже содержит данный элемент В ином случае специалисту в данной области техники известно, как видоизменить станцию, чтобы включить в ее конструкцию упомянутый качающийся рычаг.

На фиг.3 показан второй элемент 60 сопряжения, который можно применить при необходимости. В данном случае упомянутый элемент представляет собой блок с отверстиями 61, которые параллельны; указанные отверстия выполнены с возможностью вмещения капсул на их верхнем конце и выпуска капсул на их нижнем конце.

Специалисту в данной области техники известно, как обеспечивать в транспортировочных модулях или указанном блоке пропускные элементы на нижних концах, чтобы не допускать выпуска загруженных капсул, когда это не нужно.

На фиг.4 показана альтернативная конструкция блока, обозначенного позицией 60', в которой ряд верхних концов отличается от ряда нижних концов для дальнейшей технологической обработки на барабанной части 80. Более конкретно, отверстия 61' выполнены так, что верхние концы расположены в два ряда и пять столбцов, а нижние концы расположены в один ряд и десять столбцов; это обеспечивается надлежащим взаимно относительным наклоном каналов.

Следует отметить, что транспортировочная линия может содержать несколько блоков сопряжения, в зависимости от множества различных машин, доступных на рынке; от оператора требуется только сменить блок при смене машины, расположенной за транспортировочной линией.

Кроме того, следует отметить, что транспортировочную линию можно применять перед другими станциями, помимо уплотняющих машин, например, перед контрольной или блистерными упаковочными станциями. И данную транспортировочную линию можно применять после наполнительных машин, а также после данной контрольной станции (поскольку ориентация капсул может оставаться под контролем в течение всего технологического процесса после наполнения, то, в случае с некоторыми порошковыми продуктами, может даже отсутствовать этап уплотнения, что имеет следствием упрощение всего технологического процесса).

Транспортировочная линия предназначена для транспортировки капсул между станцией заполнения капсул и станцией уплотнения капсул. Транспортировочная линия содержит загрузочную область (10), разгрузочную область (20) и множество транспортировочных модулей (30) на конвейерном устройстве (40). Полости (31) каждого транспортировочного модуля выполнены с возможностью вмещения групп заполненных капсул, состоящих из двух частей, при расположении в загрузочном положении в загрузочной области, и выпуска групп при расположении в разгрузочном положении в разгрузочной области. Конвейерное устройство выполнено с возможностью поддержания транспортировочных модулей для их транспортировки из загрузочного положения в разгрузочное положение и, наоборот, при их удержании в одной и той же ориентации. Обеспечиваются целостность и не слипание друг с другом капсул при их транспортировке. 13 з.п. ф-лы, 4 ил.

1. Комбинация, включающая в себя первую и вторую последовательные технологические станции и транспортировочную линию для транспортировки идентичных заполненных капсул, состоящих из двух частей, между указанными двумя последовательными технологическими станциями, содержащая

загрузочную область (10), располагаемую на выпуске первой технологической станции (1), для приема последовательно групп заполненных капсул, состоящих из двух частей, с, по существу, вертикальной ориентацией,

разгрузочную область (20), располагаемую на впуске второй последовательной технологической станции (2), для выпуска последовательно групп заполненных капсул, состоящих из двух частей, с, по существу, вертикальной ориентацией,

множество идентичных транспортировочных модулей (30), каждый из которых содержит множество полостей (31), каждая из которых выполнена с возможностью вмещения капсулы в загрузочной области (10) и выгрузки капсулы в разгрузочной области (20), при этом множество полостей (31) каждого транспортировочного модуля (30) выполнены с возможностью вмещения в первой относительной конфигурации групп заполненных капсул, состоящих из двух частей, при расположении в загрузочном положении (Р1) в загрузочной области (10), и выпуска этих групп при расположении в разгрузочном положении (Р2) в разгрузочной области (20),

конвейерное устройство (40), выполненное с возможностью временного и независимого поддержания транспортировочных модулей (30) для их транспортировки из загрузочного положения (Р1) в разгрузочное положение (Р2) и наоборот, при их удержании, по существу, в одной и той же ориентации в загрузочном и разгрузочном положениях, и, по меньшей мере, из загрузочного положения в разгрузочное положение, отличающаяся тем, что первая технологическая станция представляет собой станцию заполнения капсул, а вторая технологическая станция -станцию уплотнения капсул.

2. Комбинация по п.1, отличающаяся тем, что полости (31) в транспортировочных модулях (30) представляют собой, по существу, вертикальные отверстия, каждое из которых имеет верхний впуск (31А) и нижний выпуск (31В).

3. Комбинация по п.2, отличающаяся тем, что транспортировочные модули (30) имеют верхнюю и нижнюю параллельные поверхности, а отверстия проходят от верхней и нижней поверхностей параллельно друг другу.

4. Комбинация по п.2, отличающаяся тем, что, по существу, вертикальные отверстия параллельны друг другу, так что верхние впуски (31А) и нижние выпуски (31 В) расположены в первой относительной конфигурации, при этом разгрузочная область (20) содержит разгрузочный блок (60) сопряжения, содержащий впуски, расположенные в первой конфигурации, и выпуски, расположенные во второй относительной конфигурации, которая отличается от первой относительной конфигурации.

5. Комбинация по п.1, отличающаяся тем, что конвейерное устройство (40) содержит устройство (45, 47) шагового перемещения как в загрузочной, так и в разгрузочной областях (10, 20) для перемещения транспортировочных модулей (30) в указанных областях и удержания транспортировочных модулей в загрузочном и разгрузочном положениях во время загрузки и разгрузки соответственно, и устройство (41) непрерывного перемещения для перемещения транспортировочных модулей (30) между устройствами (45, 47) шагового перемещения.

6. Комбинация по п.5, отличающаяся тем, что устройство (41) непрерывного перемещения содержит, по меньшей мере, одну конвейерную ленту (42, 43), проходящую под транспортировочными модулями (30) для их поддержания.

7. Комбинация по п.5, отличающаяся тем, что каждое устройство (45, 47) шагового перемещения содержит буферную область, снабженную позиционирующим устройством для транспортировки транспортировочных модулей из устройства (41) непрерывного перемещения, и, по меньшей мере, один возвратно-поступательный элемент (45А, 45В, 47) для последовательного перемещения транспортировочных модулей (30) в загрузочное (Р1) или разгрузочное (Р2) положение или из загрузочного (Р1) или разгрузочного (Р2) положения.

8. Комбинация по п.7, отличающаяся тем, что транспортировочные модули (30) содержат боковые штифты (32), взаимодействующие с неподвижной направляющей рамой (48).

9. Комбинация по п.7, отличающаяся тем, что устройство (41) непрерывного перемещения содержит верхнюю конвейерную ленту (42) для транспортировки загруженных транспортировочных модулей (30) из загрузочной области (10) в разгрузочную область (20) и нижнюю конвейерную ленту (43) для транспортировки пустых транспортировочных модулей (30) из разгрузочной области (20) в загрузочное положение (Р1), при этом устройство (45) шагового перемещения в загрузочном устройстве выполнено с возможностью перемещения вверх пустых транспортировочных модулей (30) к загрузочному положению (Р1), а устройство (47) шагового перемещения - выталкивания загруженных транспортировочных модулей (30) из разгрузочного положения (Р2) к нижней конвейерной ленте (43).

10. Комбинация по п.1, отличающаяся тем, что конвейерное устройство (40) выполнено с возможностью перемещения транспортировочных модулей (30) при их непрерывном удержании, по существу, в одной и той же ориентации.

11. Комбинация по п.1, отличающаяся тем, что она дополнительно содержит первый элемент (50) сопряжения, подлежащий включению в загрузочном положении (Р1) в первую технологическую станцию (1), и второй элемент сопряжения (60), подлежащий включению в разгрузочном положении (Р2) во вторую технологическую станцию (2).

12. Комбинация по п.11, отличающаяся тем, что первый элемент сопряжения представляет собой качающийся рычаг (50), выполненный с возможностью захвата капсул и их загрузки в транспортировочный модуль (30), находящийся в загрузочном положении (Р1).

13. Комбинация по п.11, отличающаяся тем, что второй элемент сопряжения представляет собой блок (60, 60') с отверстиями (61, 61'), выполненными с возможностью вмещения капсул на их верхнем конце в разгрузочном положении и выпуска капсул на их нижнем конце.

14. Комбинация по п.13, отличающаяся тем, что верхние концы и нижние концы образуют разные ряды, при этом, по меньшей мере, некоторые из отверстий (61') наклонены относительно других из отверстий.

| US 3084781 А, 09.04.1963 | |||

| ТРИКОТАЖНОЕ ПОЛОТНО И ОДЕЖДА ДЛЯ ЗАЩИТЫ ОТ КРОВОСОСУЩИХ НАСЕКОМЫХ | 2006 |

|

RU2341600C2 |

| US 4185734 A, 29.01.1980 | |||

| US 5996768 A, 07.12.1999 | |||

| US 4866906 A, 19.09.1989 | |||

| Устройство для транпортировки капсул в ориентированном положении | 1975 |

|

SU627744A3 |

| Выхлопной коллектор двухтактного двигателя с прямоточно-щелевой продувкой | 1958 |

|

SU116743A1 |

| ИСПОЛЬЗОВАНИЕ ОБРАБОТАННОГО ЦИНКОМ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ В ГИГИЕНИЧЕСКИХ ПРОДУКТАХ | 2018 |

|

RU2759668C2 |

Авторы

Даты

2011-03-27—Публикация

2007-10-17—Подача