Изобретение относится к устройствам для складирования, хранения и перемещения погрузчиком пакетов, ящиков-тары, в частности к поддонам многоразового использования, с возможностью многоразового использования.

Известен пат. РФ №2.531.733, МПК B65D 19/00, «Поддон и способ изготовления поддона», опубл. 20.04.2011 г. Бюл. №11.

Поддон содержит настил для укладки грузов, например ящиков или мешков, опорные элементы которого прикреплены к настилу, с образованием между ними проемов для обеспечения ввода грузозахватного органа транспортного средства, например подъемника. Настил и опорные элементы выполнены из плоско склеенной древесины (многослойной фанеры).

Сами опорные элементы выполнены заданной криволинейной формы из гнутоклееной древесины, с полукруглым или прямолинейным основанием. Сами опорные элементы крепятся к настилу крепежными элементами.

Конструкция позволяет использовать погрузчик, с любой стороны, поскольку заходные проемы имеют одинаковые размеры, достаточные для ввода вилки.

Вместе с тем конструкция поддона имеет недостатки, а именно:

- необходимость крепления опорных элементов к настилу связана с выполнением дополнительных работ по сверлению ряда отверстий, как в теле опорных элементов, так и в настиле, с последующим жестким креплением саморезами или шпильками.

Известны деревянные плоские многооборотные поддоны, выполненные из нескольких параллельных друг другу досок, с симметрично расположенными шашками, позволяющими сформировать пространство для захвата поддона вилами погрузчика. Поддон выполнен из обрезных материалов и соответствует ГОСТ 9078-84 (СТ СЭВ 317-76).

Недостатком поддона является применение лиственных пород, что делает его тяжелым и дорогим в изготовлении, поскольку все элементы соединяются с помощью металлического крепежного элемента.

Известна конструкция грузового поддона пат. РФ №2.741.161, МПК B65D 19/14, «Грузовой поддон», опубл. 22.01.2021 г. Бюл. №3.

Грузовой поддон состоит из настила, выполненного из целой древесноволокнистой плиты, ряда опор из того же материала, разнесенных по площади, с образованием технологических проемов, для размещения вилки грузового подъемника.

Опоры выполнены в виде ячеистой структуры из нескольких листовых элементов, имеющих вертикальные прорези и язычки на верхней торцовой поверхности, с образованием щелевого зазора и затвора с вертикальными пазами, которые разделены выступами. Крайние выступы выполнены укороченными. Затворы с вертикальными пазами установлены перпендикулярно на вертикальные прорези листовых элементов.

Принято, что ширина вертикальных пазов затвора равна удвоенной толщине листа настила, в котором выполнены ряд продольных просечек под соответствующие ячейки листовых элементов опор. Длина продольных просечек равна расстоянию между вертикальными прорезями листовых элементов. Ячейки листовых элементов размещаются над поверхностью настила, при монтаже элементов опор с последним.

Каждая опора сформирована из трех затворов и трех листовых элементов, с возможностью контакта выступов с боковыми поверхностями листовых элементов.

В средней части настил имеет две опоры, установленные вплотную друг к другу.

Опоры в сборе устанавливаются язычками в просечки с надвигом и контактом с настилом. Надвиг язычков опор на настиле происходит в направлении от технологических проемов.

К недостаткам конструкции следует отнести:

- конструкция опор обладает достаточной сложностью в изготовлении и сборке, это также касается соединения опор с настилом;

- для изготовления опор требуется достаточно большое количество исходного материала, что увеличивает вес конструкции в целом.

Технический результат, который может быть получен при реализации предлагаемого изобретения:

- снижение трудовых затрат при изготовлении комплектующих, поскольку используется один тип материала;

- возможность быстрого монтажа грузового поддона на месте применения без применения специальных технических средств;

- уменьшение веса грузового поддона, при сохранении высокой несущей способности;

- обеспечение фиксации груза (ящиков, мешков и т.п.) на поддоне за счет взаимодействия с настилом, имеющим свои окна, а также поверхностью листовых элементов опор, которые могут выходить через просечки с возможностью располагаться над поверхностью настила;

- возможность уменьшения затрат при транспортировке грузовых поддонов, путем их укладки друг в друга;

- надежная фиксация опор на настиле за счет упругого взаимодействия язычков затвора с телом настила в просечках;

Технический результат достигается тем, что грузовой поддон состоит из настила в виде цельной древесноволокнистой плиты, опор в виде лепестковых элементов, связанных друг с другом и по просечкам, с настилом и, разнесенных по его площади, с образованием технологических проемов, для размещения вилок грузоподъемной техники. Опоры выполнены из листовых элементов взаимно перпендикулярных друг другу и связанных между собой через вертикальные пропилы, выполненные наполовину их высоты и зеркально по отношению друг к другу. Затворы выполнены на торцах листовых элементов, между вертикальными пазами и снабжены фиксирующими зубцами, ориентированных в сторону выборок, разделенных выступом. Настил снабжен рядом взаимно перпендикулярных просечек под листовые элементы и квадратными отверстиями, под соответствующие выступы на торцах листовых элементов, обращенных к настилу, причем в настиле между опорами выполнены окна.

Конструкция грузового поддона для транспортировки и хранения товара поясняется чертежами где:

- на фиг. 1 - общий вид грузового поддона;

- на фиг. 2 - общий вид грузового поддона в сборе с опорами повернутыми на 180°.

- на фиг. 3 - вид сверху настила с просечками под опоры;

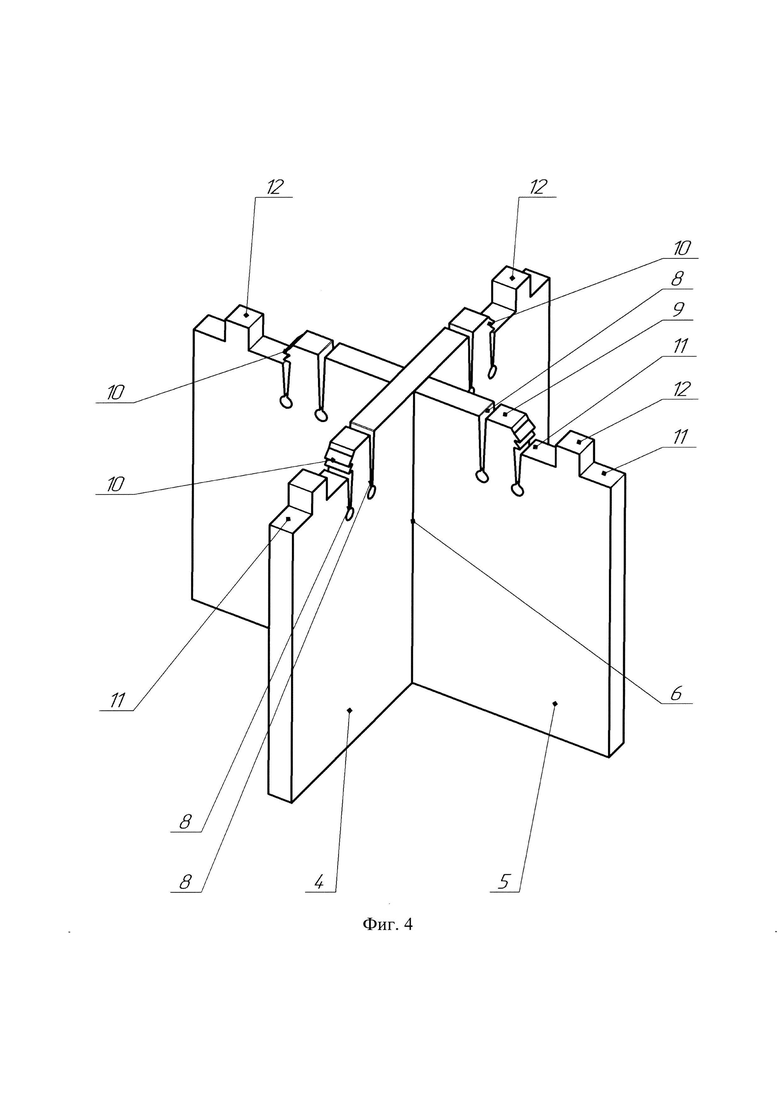

- на фиг. 4 - общий вид опоры;

- на фиг. 5 - элементы опоры;

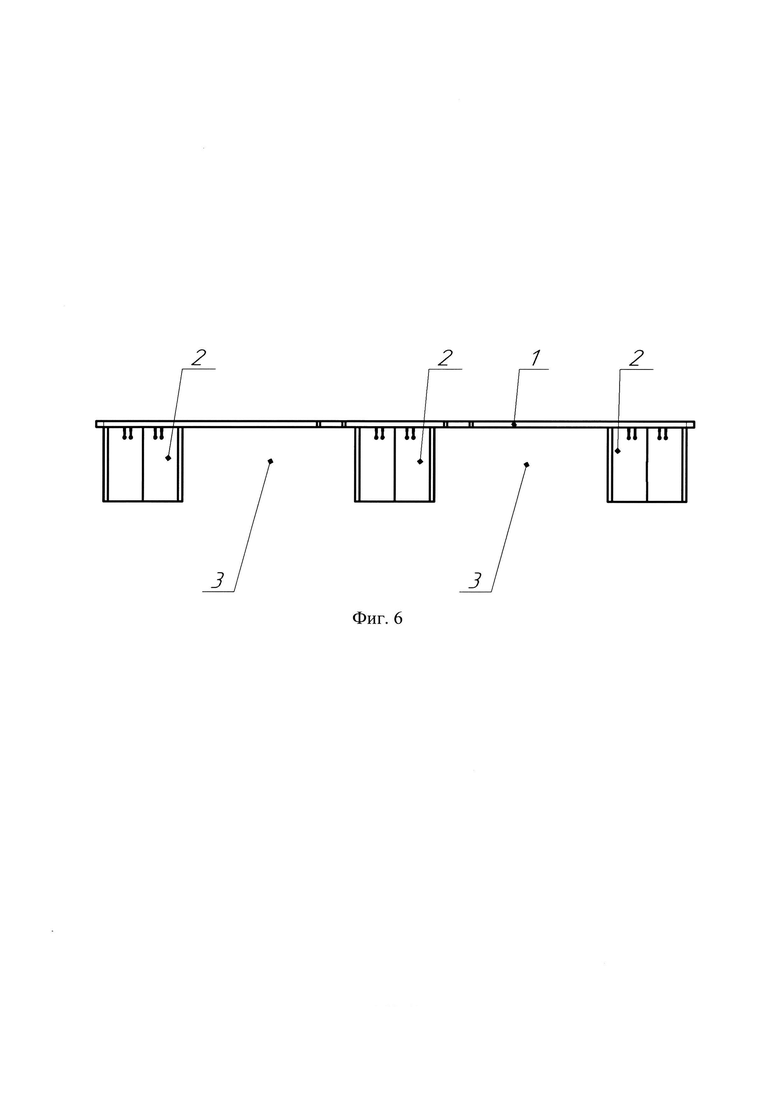

- на фиг. 6 - вид сбоку настила в сборе с опорами;

- на фиг. 7 - размещение на поверхности настила ящиков-тары;

- на фиг. 8 - схема укладки грузовых поддонов, свободных от груза.

Грузовой поддон состоит из настила 1 установленного на опоры 2, которые установлены, с образованием между ними технологических зазоров 3, для размещения вилки грузоподъемной техники. Опора 2 в сборе показана на фиг. 4 и состоит из листовых элементов 4 и 5, в теле которых выполнены пропилы 6 и 7, соразмерные с толщиной листа из которого выполнен настил 1. На концах листовых элементов 4 и 5, обращенных к телу настила 1 выполнены пазы 8, между которыми располагается затвор 9, с фиксирующими зубчиками 10. Глубина пропилов 6 и 7 на каждом листовом элементе 4 и 5 равна половине их высоты. Причем пропилы 6 и 7 на листовых элементах 4 и 5 являются зеркальными по отношению друг к другу. Затворы 9, с фиксирующими зубчиками 10, обращенными в сторону выборок 11, выполненных на торцах листовых элементов 4 и 5 и имеющих глубину, сравнимую с толщиной материала для настила 1. Каждая выборка 11 разделена на две части выступом 12. В теле настила 1 выполнен ряд взаимно перпендикулярных просечек 13, разнесенных равномерно по поверхности настила 1. Длина просечек 13 равна расстоянию между затворами 9, с фиксирующими зубчиками 10 на листовых элементах 4 и 5, с выполнением квадратных отверстий 14, на расстоянии равном расстоянию на котором выполнены выступы 12 на торцах листовых элементов 4 и 5. Просечки 13 и квадратные отверстия 14, равномерно распределены по всей площади настила 1, с формированием технологических проемов 3, (вид сбоку) фиг. 6 после соединения опор 2 с настилом 1, для обеспечения размещения вилок грузоподъемной техники.

Сборку грузового поддона, для транспортирования и хранения товара, например ящиков или мешков, осуществляется в следующей последовательности.

Ведут сборку опор 2 из листовых элементов 4 и 5 путем ввода пропила 6 листового элемента 4, в пропил 7 листового элемента 5.

Настил 1 укладывают горизонтально и последовательно устанавливают опоры 2 на просечке 13, с одновременным вводом выступов 12, в соответствующие квадратные отверстия 14, которые выполнены на настиле 1. Вертикальным усилием осуществляют ввод листовых элементов 4 и 5 опор 2, с затворами 9 в просечки 13, с одновременным вводом выступов 12, в квадратные отверстия 14. Таким образом на настиле 1 устанавливают все опоры 2.

При вводе листовых элементов 4 и 5 в просечки 13, затворы 9, снабженные фиксирующими зубчиками 10, взаимодействуют с телом настила 1, в просечках 13, с упругой деформацией тела затвора 9, в сторону паза 8, что обеспечивает надежное удержание опор 2 на настиле 1.

Для уменьшения веса грузового поддона на настиле 1 выполнены окна 16, материал которых используется при изготовлении листовых элементов 4 и 5, что позволяет экономить исходный материал.

Анализ технических решений показал, что известны деревянные поддоны, которые многократно используются при транспортировке и ведении погрузочно-разгрузочных работ, с использованием грузоподъемной техники (см. ГОСТ 9078 (СТ СЭВ 317-76). Захват поддона крюками грузоподъемной техники может осуществляться со всех сторон.

Настил выполнен из досок, установленных параллельно друг к другу и опор, в виде симметрично размещенных шашек, играющих роль опор между которыми выполнен проем для ввода вилки подъемника.

Опоры соединены с настилом гвоздями.

Поддон обладает достаточно большим весом и малой надежностью в применении.

Для изготовления комплектующих изделия применяются станки с числовым программным управлением, с лазерной резкой материала, что позволяет получать просечки, пазы и пропилы с высокой точностью. Сборка опор и их соединение с настилом происходит без дополнительной калибровки, подгонки и механической обработки.

Предлагаемый к защите грузовой поддон может быть изготовлен из древесноволокнистой плиты сухого способа производства - ХДФ ТУ 600012256014-2018. Сертификат по DC/05/2019 ТРС-39, или многослойной фанеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВОЙ ПОДДОН | 2020 |

|

RU2741161C1 |

| СБОРНАЯ ОПОРА ГРУЗОВОГО ПОДДОНА | 2021 |

|

RU2764321C1 |

| СБОРНЫЙ ЯЩИК-ТАРА | 2021 |

|

RU2760465C1 |

| СБОРНЫЙ ЯЩИК-ТАРА ДЛЯ ОВОЩЕЙ И ФРУКТОВ | 2021 |

|

RU2760041C1 |

| СКЛАДНОЙ ЯЩИК-КОНТЕЙНЕР | 2021 |

|

RU2756913C1 |

| СКЛАДНОЙ ЯЩИК-ТАРА | 2020 |

|

RU2726568C1 |

| Грузовой поддон | 2016 |

|

RU2628926C1 |

| Агромост для выборочного сбора плодов с низкостебельных культур | 1990 |

|

SU1752257A1 |

| ПЛАСТМАССОВЫЙ ПОДДОН | 1995 |

|

RU2151088C1 |

| СПОСОБ ПЕРЕГРУЗКИ СТРОЙМАТЕРИАЛОВ И ТРАНСПОРТИРОВКИ К МЕСТУ УКЛАДКИ НА ЭТАЖАХ МОНОЛИТНОГО ЗДАНИЯ И ОСНАСТКА "МАКСИНИО" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2308408C2 |

Изобретение относится к устройствам для перемещения, складирования и хранения товаров. Грузовой поддон состоит из настила, опор в виде листовых элементов, связанных с настилом по просечкам в его теле, разнесенными по площади, с образованием технологических проемов, для размещения вилок грузоподъемной техники. На торцах листовых элементов выполнены пазы, между которыми сформирован затвор, с фиксирующими зубчиками. Опоры выполнены в виде установленных взаимно перпендикулярно листовых элементов, связанных друг с другом через вертикальные пропилы, выполненные на половину высоты и зеркально по отношению друг к другу. Зубчики на затворе ориентированы в сторону выборок, разделенных выступами. Просечки на настиле выполнены взаимно перпендикулярно друг к другу. Настил снабжен квадратными отверстиями под соответствующие выступы на торцах листовых элементов, обращенных к настилу. Сборка опор осуществляется путем ввода листовых элементов в вертикальные пропилы, с ориентацией затворами на настил. Собранные опоры устанавливаются в просечки, с одновременным вводом выступов в ответные квадратные отверстия, путем приложения вертикального усилия. Фиксирующие зубчики затвора упруго взаимодействуют с телом настила в просечках, с обеспечением надежной фиксации опор с настилом. Для снижения веса грузового поддона в теле настила, между опорами выполнены окна, материал от этого действия направлен на изготовление листовых элементов, что снижает затраты. Технический результат заключается в возможности быстрого монтажа грузового поддона на месте применения без применения специальных технических средств; уменьшении веса грузового поддона, при сохранении высокой несущей способности; обеспечении фиксации груза (ящиков, мешков и т.п.) на поддоне за счет взаимодействия с настилом, имеющим свои окна, а также поверхностью листовых элементов опор, которые могут выходить через просечки с возможностью располагаться над поверхностью настила; надежной фиксации опор на настиле за счет упругого взаимодействия язычков затвора с телом настила в просечках. 8 ил.

Грузовой поддон, состоящий из настила в виде целой древесноволокнистой плиты, опор в виде листовых элементов, связанных по просечкам с настилом и разнесенных по площади настила, с образованием технологических проемов, для размещения вилки грузоподъемной техники, затвора для фиксации опор в просечках на настиле, отличающийся тем, что опоры выполнены в виде взаимно перпендикулярных листовых элементов, связанных друг с другом через вертикальные пропилы, выполненные на половину высоты и зеркально по отношению друг к другу, затворы выполнены на торцах листовых элементов между вертикальными пазами и снабжены фиксирующими зубчиками, ориентированными в сторону выборок, разделенных выступами, настил снабжен рядом взаимно перпендикулярных просечек под листовые элементы и квадратными отверстиями под соответствующие выступы на торцах листовых элементов, обращенных к настилу, причем в настиле между опорами выполнены окна.

| Грузовой поддон | 2016 |

|

RU2628926C1 |

| ГРУЗОВОЙ ПОДДОН | 2020 |

|

RU2741161C1 |

| US 20190185207 A1, 20.06.2019 | |||

| WO 2018164760 A1, 13.09.2018 | |||

| JP H06191535 A, 12.07.1994 | |||

| US 2012000400 A1, 05.01.2012. | |||

Авторы

Даты

2021-11-15—Публикация

2021-04-28—Подача