Изобретение относится к способу получения многослойного стекла, которое пригодно в качестве проекционной поверхности проекционного устройства, а также к способу получения такого проекционного устройства.

Современные автомобили во все возрастающей мере оснащаются так называемой системой или дисплеем проекции на лобовое стекло (head-up-display, HUD). Посредством проектора, например, в области панели приборов или в области крыши, на ветровое стекло проецируются изображения, там отражаются и воспринимаются водителем как виртуальное изображение (видимое для него) позади ветрового стекла. Так в поле зрения водителя могут проецироваться важные информационные сведения, например, фактическая скорость движения, навигационные или предупреждающие указания, которые водитель может воспринимать без необходимости в отведении взгляда от дорожного полотна. Тем самым системы проекции на лобовое стекло могут значительно содействовать повышению безопасности дорожного движения.

В наиболее распространенных системах HUD ветровое стекло облучается s-поляризованным излучением, которое в большой степени отражается от стеклянных поверхностей. При этом возникает такая проблема, что создаваемое проектором изображение отражается от обеих поверхностей ветрового стекла. Вследствие этого водитель воспринимает не только желательное изображение, но и слегка смещенное побочное изображение. Последнее обычно называется паразитным изображением (двоением). Эту проблему обычно решают тем, что отражающие поверхности размещают под известным выбранным углом относительно друг друга так, что основное изображение и паразитное изображение перекрываются, благодаря чему паразитное изображение уже не воспринимается как мешающее. Ветровые стекла формируют как многослойные стекла, и угол проще всего создается применением клиновидного термопластичного промежуточного слоя между обеими стеклянными пластинами. Многослойные стекла для систем проекции на лобовое стекло с клиновидными пленками известны, например, из патентных документов EP1800855B1 или EP1880243A2.

Известны также альтернативные варианты систем HUD, в которых ветровые стекла облучаются р-поляризованным излучением. Поскольку типичный угол падения составляет величину, близкую к углу Брюстера для перехода «воздух-стекло», р-поляризованное излучение отражается стеклянными поверхностями незначительно, и тем самым устраняется проблема паразитных изображений. В качестве необходимой отражающей поверхности для излучения вместо этого предусматривается отражающая пленка, которая, например, наслаивается на промежуточный слой многослойного стекла. Такая система HUD известна, например, из патентного документа US2004135742A1. Отражающая пленка должна особенно эффективно отражать р-поляризованное излучение, и для улучшения оптического качества должна отражать s-поляризованное излучение только в незначительной мере, так что для отражающих пленок пригодны, в частности, поляризационно-селективные покрытия.

Из патентного документа US2010157426A1 известно поляризационно-селективное покрытие, а также способ, как это покрытие может быть нанесено. Покрытие формируют на пленочной подложке, и затем переносят на соединительную пленку, которую ламинируют между двумя стеклянными пластинами. При переносе покрытия пленочную подложку покрытой стороной припрессовывают к промежуточному слою с хорошей адгезией к подложке, причем пакет пленок выдерживают под давлением в течение более 2 часов при температуре 50°С, под нагрузкой 0,5 кг. Однако оказалось, что этот способ приводит к относительно слабому связыванию между поляризационно-селективным покрытием и соединительной пленкой. Это может приводить к проблемам, когда ветровое стекло должно быть снабжено покрытием на обширной площади. Кроме того, было показано, что способ не является достаточно надежным, чтобы его можно было применять без значительного согласования параметров соединительных пленок различных типов или различной толщины.

Поляризационно-селективное покрытие согласно патентному документу US2010157426A1 содержит стержневидные наночастицы (так называемые нанопалочки или наностержни), причем характеристики поляризационно-селективного отражения достигаются ориентацией палочек. Альтернативный вариант исполнения поляризационно-селективных покрытий основывается на холестерических жидких кристаллах, какие описаны, например, в патентном документе JP4208990B2.

Поэтому существует потребность в усовершенствованном способе получения многослойных стекол с поляризационно-селективными покрытиями. В основу изобретения положена задача создания такого усовершенствованного способа. В частности, при этом поляризационно-селективное покрытие должно надежно и стабильно переноситься с пленочной подложки на соединительную пленку, и полученное многослойное стекло должно иметь высокое оптические качество.

Задача настоящего изобретения решается соответственно изобретению способом согласно пункту 1 формулы изобретения. Предпочтительные варианты исполнения следуют из зависимых пунктов формулы изобретения.

Соответствующий изобретению способ служит для получения многослойного стекла, которое пригодно в качестве проекционной поверхности проекционного устройства и предусмотрено для этого. Сначала на пленочной подложке формируют поляризационно-селективное покрытие. Затем поляризационно-селективное покрытие переносят с пленочной подложки на соединительную пленку. Затем соединительную пленку с поляризационно-селективным покрытием по площади размещают между первой стеклянной пластиной и второй стеклянной пластиной. Затем первую стеклянную пластину ламинируют со второй стеклянной пластиной через соединительную пленку с образованием многослойного стекла.

Поляризационно-селективные покрытия, как правило, формируют на пленочных подложках, которые не имеют свойств термоплавкого клея, и поэтому не могут быть использованы для того, чтобы соединять две стеклянных пластины ламинированием с образованием многослойного стекла. В продаже на рынке также имеются поляризационно-селективные покрытия на таких пленочных подложках, в частности, пленках из полиэтилентерефталата (PET). Хотя в принципе возможно ламинирование пленочной подложки в промежуточном слое многослойного стекла между двумя пленками из термоклея, однако оказалось, что это не приводит к удовлетворительным результатам: высокая жесткость типичных пленочных подложек приводит к образованию складок в обычно применяемом в транспортных средствах изогнутом многослойном стекле, так что они не удовлетворяют оптическим требованиям. Поэтому необходимо переносить покрытие с пленочной подложки на ламинирующую соединительную пленку, которая может изгибаться, и может быть использована как термоплавкая клеевая пленка для соединения стеклянных пластин.

Преимущества изобретения состоят, в частности, в переносе поляризационно-селективного покрытия с пленочной подложки на соединительную пленку. Соответствующий изобретению способ приводит к более прочному связыванию между покрытием и соединительной пленкой, благодаря чему, в частности, также возможно нанесение покрытия на области соединительной пленки с обширной площадью. Кроме того, со способом совместимы соединительные пленки самых различных типов и различной толщины. Соединительные пленки с покрытием имеют высокое оптическое качество, и покрытые соединительные пленки пригодны для использования в качестве термопластичных промежуточных пленок для многослойных стекол с высоким оптическим качеством. Полученные согласно изобретению многослойные стекла удовлетворяют высоким требованиям, которые предъявляются к ветровым стеклам в автомобильной отрасли, так что они могут применяться в таком качестве.

Соответствующий изобретению перенос поляризационно-селективного покрытия выполняется таким образом, что

- пленочную подложку и соединительную пленку с размещенным между ними покрытием по площади размещают друг на друге с образованием пакета пленок,

- затем пакет пленок подвергают обработке в течение по меньшей мере 2 часов под давлением по меньшей мере 8 бар (0,8 МПа) и при температуре от 80°С до 120°С в автоклаве, и

- после этого пленочную подложку отслаивают от соединительной пленки, причем покрытие остается на соединительной пленке.

Пленочные подложки с поляризационно-селективными покрытиями имеются в продаже на рынке, например, в рулонах или в виде листовых пленок. Стадия получения поляризационно-селективного покрытия на пленочной подложке предпочтительно исходит из такого приобретенного рулона или листа, и включает разрезание куска пленки до желательных размера и формы. При этом в идеальном случае желательные размер и форма соответствуют размеру и форме области соединительной пленки, которая позже должна быть снабжена поляризационно-селективным покрытием. Однако в принципе поляризационно-селективное покрытие может быть нанесено также на раскроенную пленочную подложку, например, намазыванием и высушиванием раствора анизотропных элементов и при необходимости последующим растяжением.

При размещении пленочной подложки и соединительной пленки с образованием пакета пленок поляризационно-селективное покрытие приходит в контакт с соединительной пленкой. Соединительную пленку предпочтительно предварительно надлежащим образом разрезают до желательных размера и формы, которые по существу соответствуют размеру и форме соединяемых стеклянных пластин. Однако в принципе также возможно выполнение переноса покрытия на больший участок соединительной пленки, и затем в заключение разрезание до желательных размера и формы.

Если вся (разрезанная) соединительная пленка должна быть снабжена поляризационно-селективным покрытием, то соединительную пленку и пленочную подложку предпочтительно размещают совпадающими и полностью перекрывающими друг друга так, что вся поверхность соединительной пленки приходит в контакт с покрытием. В альтернативном варианте, пленочная подложка также может иметь более обширную площадь, чем соединительная пленка, где она частично или со всех сторон выступает за края соединительной пленки. Тем самым также достигается то, что вся поверхность соединительной пленки приводится в контакт с покрытием, и это при случае может обеспечивать лучшее качество кромок покрытия на соединительной пленке, правда, этот подход связан с отходами материала. Если же, напротив, поляризационно-селективным покрытием должен быть снабжен только участок соединительной пленки, то надлежащим образом разрезанная пленочная подложка имеет меньшую площадь, чем раскроенная соединительная пленка, и ее укладывают на соединительную пленку таким образом, что указанная область полностью приходит в контакт с покрытием.

Обращение с пленками, то есть, размещение пленочной подложки и соединительной пленки с образованием пакета пленок, и предпочтительно также разрезание пленок, предпочтительно выполняются в условиях чистого помещения, сообразно чему снижается опасность загрязнений, которые, в частности, могут ухудшать оптическое качество. Под условиями чистого помещения в смысле изобретения подразумеваются условия, в которых окружающий воздух содержит не более 352000 частиц с величиной до 0,5 мкм на кубический метр. Температура чистого помещения предпочтительно составляет от 15°С до 25°С, и относительная влажность предпочтительно составляет менее 30%.

Пленочную подложку, как правило, получают из термопластичного материала или на его основе, который не имеет свойств термоплавкого клея. Под этим, в частности, подразумевается проявление свойств термоплавкого клея в отношении стеклянных поверхностей при типичных температурах ламинирования около 130°С. Пленочная подложка предпочтительно содержит полиэтилентерефталат (PET) или по существу состоит из него, как это является обычным для имеющихся в продаже на рынке пленочных подложек. Пленочная подложка предпочтительно имеет толщину от 30 мкм до 500 мкм, особенно предпочтительно от 50 мкм до 200 мкм, например, около 100 мкм.

Соединительную пленку обычно получают из термопластичного материала со свойствами термоплавкого клея или на его основе (в вышеуказанных условиях). Соединительная пленка предпочтительно содержит поливинилбутираль (PVB), этиленвинилацетат (EVA), полиуретан (PU), или смеси, или сополимеры, или их производные, или по существу состоит из них. Эти материалы являются обычными для ламинирования многослойных стекол. Кроме того, соединительная пленка может содержать пластификатор, стабилизаторы, окрашивающие вещества или прочие добавки. Соединительная пленка предпочтительно имеет толщину от 0,1 мм до 2 мм, особенно предпочтительно от 0,3 мм до 1 мм, например, стандартные толщины около 0,38 мм или 0,76 мм.

Обе поверхности имеющихся в продаже на рынке соединительных пленок, в зависимости от условий получения, обычно имеют различную шероховатость. То есть, соединительная пленка имеет поверхность с меньшей шероховатостью и противолежащую поверхность с более высокой шероховатостью. Для сцепления покрытия с соединительной пленкой является благоприятным, когда покрытие приводится в контакт с имеющей меньшую шероховатость поверхностью. Поэтому при размещении пленочной подложки и соединительной пленки с образованием пакета слоев пленочная подложка (и покрытие) предпочтительно обращена к поверхности с меньшей шероховатостью. Поверхность с меньшей шероховатостью предпочтительно имеет усредненную высоту Rz неровностей профиля менее 25 мкм, и поверхность с более высокой шероховатостью имеет усредненную высоту Rz неровностей профиля свыше 25 мкм.

Особенно предпочтительно поверхность с меньшей шероховатостью имеет усредненную высоту Rz неровностей профиля от 5 мкм до 20 мкм, и поверхность с более высокой шероховатостью имеет усредненную высоту Rz неровностей профиля от 30 мкм до 50 мкм.

Пакет пленок подвергают обработке в автоклаве, при которой создается соединение поляризационно-селективного покрытия с соединительной пленкой. Чтобы обеспечить стабильное связывание без оптических искажений, существенными являются технологические параметры. В частности, не должна выбираться слишком высокая температура, так как в противном случае могут возникать разрывы в покрытии. Согласно изобретению, температура составляет от 80°С до 120°С, предпочтительно от 85°С до 115°С, особенно предпочтительно от 90°С до 110°С, например, около 100°С. Продолжительность обработки в автоклаве согласно изобретению составляет по меньшей мере 2 часа, предпочтительно от 2 часов до 4 часов, например, около 2,5 часов. В автоклаве к пакету пленок прилагается давление по меньшей мере 8 бар (0,8 МПа), предпочтительно от 8 бар до 15 бар (0,8-1,5 МПа), например, около 12 бар (1,2 МПа).

Во время обработки в автоклаве пакет пленок предпочтительно размещают между двумя плитами (нажимными плитами), которые прижимают соединительную пленку и пленочную подложку друг к другу. Например, обе плиты могут быть соединены между собой болтами, посредством которых может регулироваться взаимное расстояние между ними и тем самым давление на пакет пленок. Например, плиты могут быть выполнены из металла или синтетического материала (такого как поликарбонат или полиметилметакрилат (PMMA)), и имеют толщину от 1 см до 4 см. Благодаря плитам обеспечивается то, что давление в автоклаве равномерно распределяется по всему пакету пленок.

Перед обработкой в автоклаве пакет предпочтительно выдерживают при пониженном давлении, чтобы удалить воздух из промежуточного пространства между соединительной пленкой и пластинами. Например, это выполняется с использованием общеизвестных способов вакуумного мешка или вакуумного кольца.

После соединения в автоклаве пленочную подложку отслаивают от соединительной пленки, причем покрытие остается на соединительной пленке. Рекомендуется начинать от угла пленочной подложки, и затем отделять пленочную подложку с равномерной скоростью, чтобы обеспечить по возможности высокое оптическое качество покрытия на соединительной пленке. В общем и целом удаление должно проводиться достаточно медленно и осторожно, чтобы не создавать никаких следов на покрытии.

Непосредственно после извлечения из автоклава пакет пленок может быть еще слишком горячим, чтобы удалять пленочную подложку без повреждений или вредного воздействия на оптическое качество. Поэтому рекомендуется сначала оставить пакет пленок остывать или провести активное охлаждение. Однако слишком сильное охлаждение до комнатной температуры опять же является вредным для отслаивания пленочной подложки. В идеальном случае при отделении пленочной подложки пакет пленок должен иметь температуру от 30°С до 65°С.

Если поляризационно-селективное покрытие переносят на соединительную пленку, то ее используют, чтобы соединить между собой первую и вторую стеклянные пластины с образованием многослойного стекла. Первую пластину, соединительную пленку и вторую пластину размещают всей площадью и по существу совпадающими друг на друге, и затем под действием температуры, давления или вакуума соединяют между собой и тем самым ламинируют с образованием многослойного стекла.

Соединительная пленка и тем самым поляризационно-селективное покрытие при этом размещаются между пластинами, и тем самым в образованном после этого многослойном стекле, таким образом, что она значительно отражает падающее на многослойное стекло р-поляризованное излучение. Тем самым по существу доводится до максимума коэффициент отражения покрытия в отношении р-поляризованного излучения. Поскольку соединительная пленка должна быть размещена совпадающей с пластинами, и поэтому не возникают никакие степени свободы в отношении ее ориентации (по меньшей мере, когда соединительная пленка уже нарезана), должна приниматься во внимание ориентация покрытия уже при его переносе с пленочной подложки на соединительную пленку.

Ламинирование опять же предпочтительно выполняется в автоклаве. Здесь также температура не должна быть слишком высокой: при обычных температурах при ламинировании около 130°С в поляризационно-селективном покрытии могут возникать разрывы. Температура предпочтительно составляет менее 130°С, особенно предпочтительно не выше 100°С. Продолжительность обработки в автоклаве предпочтительно составляет от 2 часов до 4 часов, например, около 3 часов. Но в альтернативном варианте, в принципе могут быть также применены другие общеизвестные способы, такие как способ с использованием вакуумного мешка, способ с использованием вакуумного кольца, способ каландрирования или с использованием вакуумного ламинатора.

В одном варианте исполнения на поляризационно-селективное покрытие может быть наложена дополнительная соединительная пленка так, что покрытие в многослойном стекле размещается между двумя слоями термопластичного материала и как бы инкапсулируется.

В альтернативном варианте, поляризационно-селективное покрытие может быть нанесено в непосредственном контакте с первой или второй пластиной. Это также является предпочтительным, так как было показано, что тем самым может сокращаться волнистость покрытия (так называемый эффект апельсиновой корки). Промежуточно размещенное покрытие оказывает незначительное влияние на сцепление соединительной пленки с соответствующей пластиной. Соответствующая изобретению соединительная пленка с поляризационно-селективным покрытием предпочтительно представляет собой единственную пленку, которую для ламинирования размещают между пластинами так, что промежуточный слой в готовом многослойном стекле сформирован только этой соединительной пленкой.

Первая пластина и вторая пластина предпочтительно выполнены из стекла, в частности, кальциево-натриевого стекла. Но пластины в принципе могут быть изготовлены из стекла других сортов, такого как кварцевое стекло или боросиликатное стекло, или также из твердых прозрачных синтетических материалов, в частности, поликарбоната (PC) или полиметилметакрилата (PMMA). Материалы для первой и второй пластины могут быть выбраны независимо друг от друга. Например, возможно ламинирование пластины из кальциево-натриевого стекла с PC-пластиной с образованием многослойного стекла.

Поскольку многослойное стекло предусматривается, в частности, в качестве оконного стекла, то есть, такого, чтобы при размещении в оконном проеме отделять внутреннее пространство, в частности, внутреннее пространство транспортного средства, от внешнего окружения, первая и вторая пластина также могут называться наружной пластиной и внутренней пластиной. При этом внутренней пластиной называется пластина многослойного стекла, обращенная к внутреннему пространству (внутреннему пространству транспортного средства). Наружной пластиной называется обращенная к внешнему окружению пластина. Поляризационно-селективное покрытие предпочтительно обращено к внутренней пластине.

Как правило, многослойное стекло является изогнутым по одному или многим пространственным направлениям, как это является обычным в автомобильной области. Для этого первую и вторую пластину перед ламинированием подвергают обработке в процессе изгибания, например, изгибанием под действием силы тяжести, изгибанием в гибочном прессе, и/или изгибанием при всасывании. Типичные температуры для процесса изгибания стекла составляют, например, от 500°С до 700°С.

Пластины и соединительная пленка независимо друг от друга могут быть прозрачными и бесцветными, но также тонированными или окрашенными. Коэффициент полного светопропускания через многослойное стекло в предпочтительном варианте исполнения составляет свыше 70%. Термин «коэффициент полного светопропускания» относится к нормированному в инструкции ECE-R 43, Приложение 3, § 9.1 способу испытания светопропускания автомобильных стекол.

Соответствующее изобретению поляризационно-селективное покрытие может быть выполнено различными путями. Как правило, поляризационно-селективное покрытие содержит анизотропные частицы или элементы. При этом поляризационно-селективное действие достигается порядком ориентации анизотропных элементов, которая, например, может достигаться растяжением пленочной подложки. В отношении анизотропных частиц или элементов речь может идти, например, о металлических нанопалочках (наностержнях), какие, например, раскрыты в патентном документе US2010157426A1. В одном предпочтительном варианте исполнения поляризационно-селективное покрытие содержит жидкие кристаллы, в частности, жидкие кристаллы в нематической фазе, причем молекулы имеют порядок ориентации относительно одного так называемого директора, единичного вектора направления. Особенно предпочтительно поляризационно-селективное покрытие содержит жидкие кристаллы в холестерической фазе. Холестерическая фаза представляет собой особый случай нематической фазы, которая имеет нематический порядок с непрерывно вращающейся преимущественной ориентацией. При этом получается дальнодействующая спиральная сверхструктура. Холестерическая фаза обеспечивает возможность, в частности, регулировать и оптимизировать характеристики отражения покрытия в зависимости от длины волны. Так может создаваться спектр отражения покрытия, причем селективно отражаются волны определенной длины и, соответственно, волны в определенных относительно узких диапазонах длины, тогда как волны в остальных диапазонах длин отражаются только в очень незначительной степени. Тем самым покрытие может быть оптимизировано сообразно длинам волн, которыми оно облучается для создания проецируемого изображения, причем предотвращаются мешающие отражения, которые обусловливались бы другими длинами волн.

В одном предпочтительном варианте исполнения покрытие выполнено так, что полосы отражения охватывают длины волн 473 нм, 550 нм и 630 нм. Особенно предпочтительно локальные максимумы отражения находятся при этих длинах волн или вблизи них, тогда как между указанными максимумами находятся минимумы отражения или плато с низким отражением. Приведенные длины волн соответствуют красному, зеленому и синему цветам (RGB) обычных проекторов для создания информационных изображений на многослойных стеклах, какие, в частности, применяются для HUD.

Соединительная пленка может быть по площади снабжена поляризационно-селективным покрытием. В альтернативном варианте, покрытием может быть снабжена только одна область соединительной пленки. В одном предпочтительном варианте исполнения первая пластина и/или вторая пластина имеют маскирующую печать, которая после ламинирования прикрывает боковые кромки поляризационно-селективного покрытия при взгляде на просвет через многослойное стекло. В частности, это является благоприятным тогда, когда покрытием снабжена только одна область соединительной пленки, поскольку тогда боковые кромки покрытия при взгляде на просвет через многослойное стекло бросались бы в глаза как мешающие. В случае пластин с маскирующую печать предпочтительно предусматривается, что боковые кромки неразличимы ни снаружи, ни изнутри. Маскирующая печать применяется для автомобильных стекол и, как правило, выполнена из непрозрачной эмали, которая нанесена печатью и обожжена на пластинах перед ламинированием, в частности, способом трафаретной печати.

Поляризационно-селективное покрытие размещают по меньшей мере в одной облучаемой области, которая предусмотрена для облучения проектором, чтобы создавать информационное изображение.

Полученное согласно изобретению многослойное стекло предпочтительно предусматривается в качестве оконного стекла транспортного средства, в частности, в качестве ветрового стекла. Ветровые стекла имеют центральную зону обзора, к оптическому качеству которой предъявляются высокие требования. Центральная зона обзора должна иметь высокой коэффициент светопропускания (как правило, более 70%). Указанная центральная зона обзора представляет собой, в частности, ту зону видимости, которая специалистом обозначается как зона В обзора, область В видимости или зона В. Зона В обзора и технические требования к ней прописаны в Регламенте № 43 Экономической комиссии Организации объединенных наций для Европы (UN/ECE) (ECE-R43, «Einheitliche Bedingungen für die Genehmigung der Sicherheitsverglasungswerkstoffe und ihres Einbaus in Fahrzeuge» («Единые условия для разрешения материалов безопасного остекления и их монтажа в транспортных средствах»)). Там, в Приложении 18, дано определение зоне В обзора.

В одном варианте осуществления изобретения поляризационно-селективное покрытие покрывает центральную зону В обзора ветрового стекла по существу целиком. Например, многослойное стекло может быть по всей площади снабжено покрытием, или по всей площади, кроме окружной периферийной краевой области с шириной до 10 см, чтобы защитить покрытие от контакта с окружающей атмосферой. Боковые кромки покрытия тогда прикрыты окружной периферийной маскирующей печатью, которая обычно применяется для ветровых стекол. Тем самым может быть благоприятным образом осуществлена так называемая контактно-аналоговая HUD, или Augmented Reality HUD («HUD дополненной реальности», AR-HUD). При контактно-аналоговой HUD на ограниченную область ветрового стекла проецируется не только информация, но в изображение вносятся и элементы внешнего окружения. Примерами этому являются выявление пешеходов, показания расстояния до идущего впереди транспортного средства, или проекция навигационных сведений непосредственно на дорожное полотно, например, для маркирования выбранной полосы движения. Контактно-аналоговая HUD отличается от классической статичной HUD тем, что дистанция проекции составляет по меньшей мере 5 м. При статичной HUD дистанция проекции является явно меньшей, как правило, около 2 м. Под дистанцией проекции в смысле изобретения подразумевается расстояние между виртуальным изображением и наблюдателем, то есть, как правило, головой водителя. Дистанция проекции предпочтительно составляет по меньшей мере 7 м. Предпочтительно дистанция проекции составляет не более 15 м.

В дополнительном варианте осуществления изобретения поляризационно-селективное покрытие размещается вне центральной зоны В обзора ветрового стекла. Тем самым поверхность проекции может быть сформирована в краевой области ветрового стекла, в которую наблюдатель может вводить любую информацию. Такая поверхность проекции может быть использована, например, для развлечения или информационной поддержки, например, для просмотра фильмов, навигационной информации или обозначения или комментирования объектов во внешнем окружении. Вне центральной зоны В обзора предъявляются менее жесткие требования к светопропусканию через стекло, так что здесь может быть размещена маскирующая печать, чтобы скрыть боковые кромки покрытия.

Полученное согласно изобретению многослойное стекло предпочтительно используется как оконное стекло транспортного средства, особенно предпочтительно в качестве ветрового стекла. При этом многослойное стекло составляет часть проекционного устройства и служит в качестве проекционной поверхности. Проекционное устройство включает многослойное стекло и проектор, который направлен на область (область проекции) многослойного стекла. Проекционное устройство может быть предусмотрено для HUD, в частности, для AR-HUD, или также для представления любой другой информации.

Исходя из соответствующего изобретению получения многослойного стекла, изобретение включает также изготовление проекционного устройства, включающее получение многослойного стекла соответствующим изобретению способом, и затем размещение проектора относительно многослойного стекла так, что может облучаться поляризационно-селективное покрытие. Относительное размещение многослойного стекла и проектора выполняется, в частности, встраиванием элементов в транспортное средство. Проектор излучает предпочтительно р-поляризованное излучение и тем самым облучает поляризационно-селективное покрытие. Проектор облучает многослойное стекло предпочтительно под углом падения (углом относительно перпендикуляра к поверхности) от 60° до 70°, в частности, около 65°, как это является обычным для распространенных HUD. Этот угол падения является относительно близким к углу Брюстера для перехода «воздух-стекло» (57,2°, для кальциево-натриевого стекла), так что р-поляризованное излучение почти не отражается от поверхностей пластин. Тем самым сводится к минимуму или вообще предотвращается появление паразитных изображений.

Далее изобретение более подробно разъясняется посредством чертежа и примеров осуществления. Чертеж никоим образом не ограничивает изобретение.

Как показано:

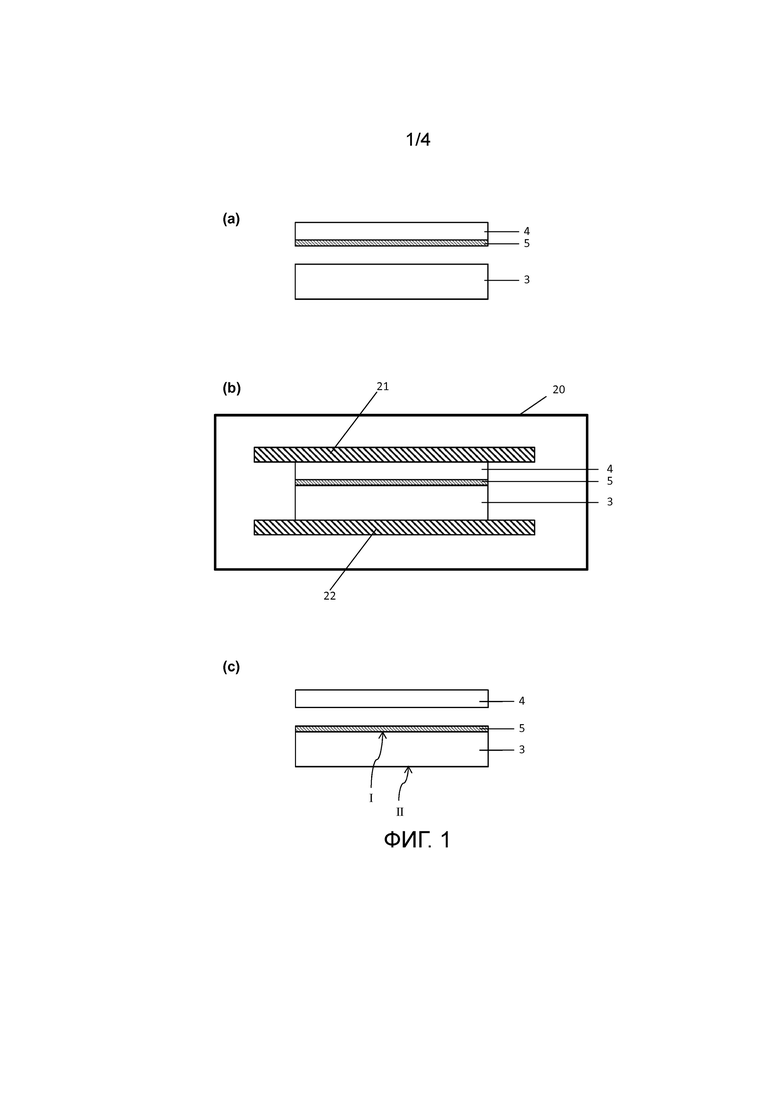

Фиг. 1 представляет вид в разрезе пленочной подложки и соединительной пленки во время переноса поляризационно-селективного покрытия с пленочной подложки на соединительную пленку,

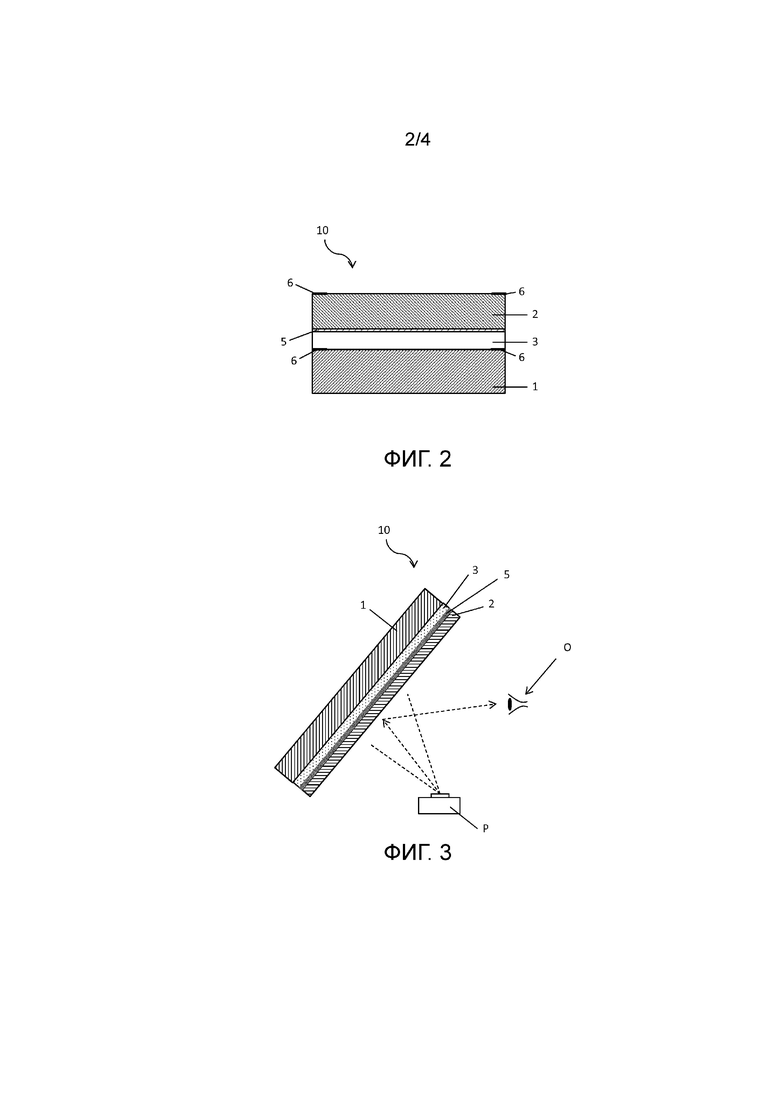

Фиг. 2 представляет вид в разрезе полученного согласно изобретению многослойного стекла,

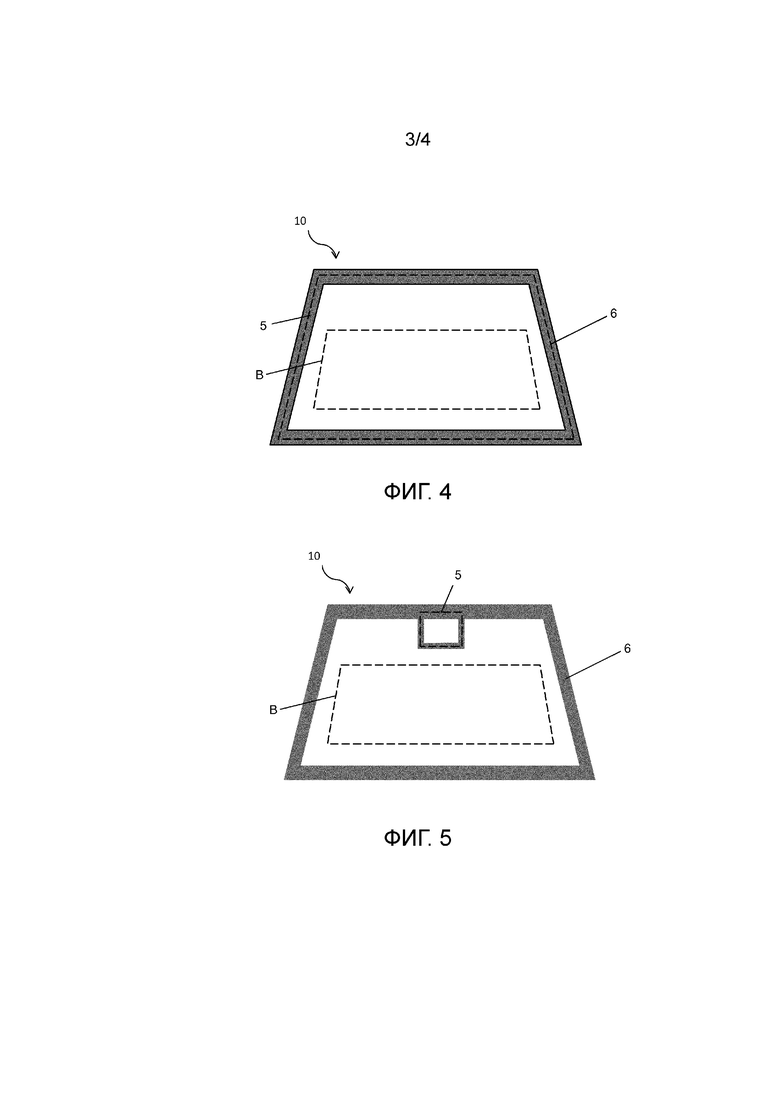

Фиг. 3 представляет вид в разрезе сформированного согласно изобретению проекционного устройства,

Фиг. 4 представляет вид сверху полученного согласно изобретению многослойного стекла в одном варианте исполнения,

Фиг. 5 представляет вид сверху полученного согласно изобретению многослойного стекла в дополнительном варианте исполнения, и

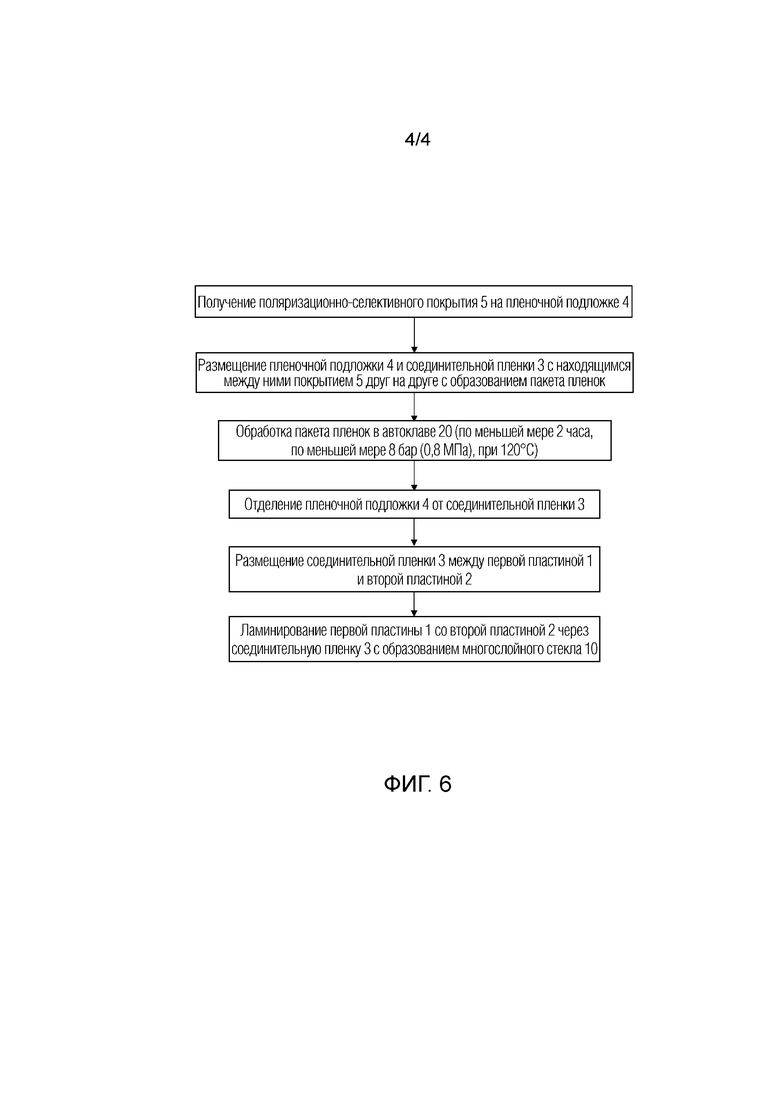

Фиг. 6 представляет технологическую блок-схему соответствующего изобретению способа получения многослойного стекла в одном варианте исполнения.

Фиг. 1 показывает виды в разрезе для трех моментов времени при переносе поляризационно-селективного покрытия 5 с пленочной подложки 4 на соединительную пленку 3. Поляризационно-селективное покрытие 5 содержит, например, жидкие кристаллы в холестерической фазе, и было нанесено на пленочную подложку 4 из PET (толщиной 100 мкм), приобретенную на рынке. Поскольку PET-пленка является очень жесткой и не проявляет свойств термоплавкого клея по отношению к стеклянным поверхностям при типичных температурах ламинирования, она не может быть использована как промежуточный слой в многослойном стекле. Поэтому для получения многослойного стекла с высоким оптическим качеством требуется перенос покрытия 5 на соединительную пленку 3, например, PVB-пленку с толщиной 0,76 мм.

В исходном состоянии имеются снабженная покрытием 5 пленочная подложка 4 и непокрытая соединительная пленка 3 (часть а). Подложку 4 и соединительную пленку 3 всей площадью размещают друг на друге с образованием пакета пленок, посредством первой нажимной плиты 21 и второй нажимной плиты 22 прижимают друг к другу и обрабатывают в автоклаве 20 (часть b). Уже надлежащим образом разрезанные до своей конечной формы пленки 4, 3 имеют, например, размеры 1,1 м×1,7 м. Надлежащими технологическими параметрами в автоклаве являются давление 12 бар (1,2 МПа), температура 100°С, и продолжительность обработки 2,5 часа. Затем пакет пленок извлекают из автоклава и оставляют его охлаждаться до температуры, например, 40°С. Затем пленочную подложку 4, начиная с одного угла, осторожно отделяют, и покрытие остается на соединительной пленке (часть с). Как это обычно для PVB-пленок, соединительная пленка 3 имеет поверхность II с более высокой шероховатостью и поверхность I с меньшей шероховатостью. Покрытие 5 наносят на поверхность I, в результате чего достигается лучшее сцепление.

Фиг. 2 показывает вид в разрезе полученного согласно изобретению многослойного стекла 10. Оно включает первую пластину 1 из кальциево-натриевого стекла с толщиной, например, 2,1 мм, и вторую пластину из кальциево-натриевого стекла с толщиной, например, 1,6 мм, которые посредством снабженной поляризационно-селективным покрытием 5 соединительной пленки 3 соединены друг с другом. Покрытие при этом обращено ко второй пластине 2. Обращенная к соединительной пленке 3 поверхность первой пластины 1, а также обращенная в противоположную от соединительной пленки 3 поверхность второй пластины 2 снабжены окружной периферийной маскирующей печатью 6, которая является обычной для оконных стекол для транспортного средства. Маскирующая печать 6 покрывает боковые кромки покрытия 5.

Фиг. 3 показывает вид в разрезе многослойного стекла 10 фигуры 2 в качестве поверхности проекции проекционного устройства. Многослойное стекло 10 представляет собой ветровое стекло автомобиля. Первая пластина 1 при этом является наружной пластиной, вторая пластина 2 представляет собой внутреннюю пластину. Она облучается проектором Р р-поляризованным излучением под углом около 65°. Р-поляризованное излучение почти не отражается от поверхностей пластин 1, 2, но очень эффективно отражается поляризационно-селективным покрытием 5. Тем самым создается проекционное изображение, которое может воспринимать наблюдатель О, например, водитель транспортного средства.

Фиг. 4 показывает вид сверху полученного согласно изобретению многослойного стекла 10 в одном варианте исполнения. Многослойное стекло 10 представляет собой ветровое стекло автомобиля и имеет зону В обзора согласно регламенту ECE-R43. Оно полностью снабжено поляризационно-селективным покрытием 5, кроме окружной краевой области с шириной в несколько сантиметров. Поэтому покрытие 5 полностью покрывает зону В обзора. Боковые кромки покрытия 5 при этом скрыты маскирующей печатью 6. Этот вариант исполнения пригоден, в частности, в качестве поверхности проекции для контактно-аналоговой Augmented Reality HUD. Проекционные изображения могут создаваться на всей пластине, и в изображение может быть включена окружающая среда. Таким образом, например, можно проецировать стрелку таким образом, что она видна на полосе движения и маркирует ее для водителя.

Фиг. 5 показывает вид сверху полученного согласно изобретению многослойного стекла 10 в дополнительном варианте исполнения. Многослойное стекло 10 также представляет собой ветровое стекло автомобиля и имеет зону В обзора согласно регламенту ECE-R43. Только относительно малая область многослойного стекла оснащена поляризационно-селективным покрытием 5, которое находится полностью вне зоны В обзора. Снаружи зоны В обзора размещается дополнительная маскирующая печать 6, чтобы скрыть боковые кромки покрытия В.

Фиг. 6 показывает технологическую блок-схему соответствующего изобретению способа получения многослойного стекла.

Список ссылочных позиций:

(10) многослойное стекло

(1) первая пластина

(2) вторая пластина

(3) соединительная пленка

(4) пленочная подложка

(5) поляризационно-селективное покрытие

(6) маскирующая печать

(20) автоклав

(21) первая нажимная плита

(22) вторая нажимная плита

(I) поверхность соединительной пленки 3 с меньшей шероховатостью

(II) поверхность соединительной пленки 3 с более высокой шероховатостью

(P) проектор

(O) наблюдатель/водитель транспортного средства

(B) центральная зона обзора многослойного стекла 10

Заявленная группа изобретений относится к способу получения многослойного стекла для транспортного средства, а также к способу получения проекционного устройства для транспортного средства. Согласно способу получения многослойного стекла получают на пленочной подложке поляризационно-селективное покрытие. Переносят поляризационно-селективное покрытие с пленочной подложки на соединительную пленку, для чего пленочную подложку и соединительную пленку с находящимся между ними покрытием по площади размещают друг на друге с образованием пакета пленок. Пакет пленок обрабатывают в течение 2-4 часов под давлением от 8 бар до 15 бар (0,8-1,5 МПа) и температуре от 80°С до 120°С в автоклаве. Отделяют пленочную подложку от соединительной пленки, причем покрытие остается на соединительной пленке. Соединительную пленку по площади размещают между первой пластиной и второй пластиной. Ламинируют первую пластину и вторую пластину через соединительную пленку с образованием многослойного стекла. Группа изобретений обеспечивает повышение оптических качеств в получаемых многослойных стеклах. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Способ получения многослойного стекла (10) для транспортного средства, которое пригодно в качестве проекционной поверхности проекционного устройства, в котором:

(а) получают на пленочной подложке (4) поляризационно-селективное покрытие (5);

(b) переносят поляризационно-селективное покрытие (5) с пленочной подложки (4) на соединительную пленку (3), для чего

(i) пленочную подложку (4) и соединительную пленку (3) с находящимся между ними покрытием (5) по площади размещают друг на друге с образованием пакета пленок,

(ii) пакет пленок обрабатывают в течение 2-4 часов под давлением от 8 бар до 15 бар (0,8-1,5 МПа) и температуре от 80°С до 120°С в автоклаве (20) и

(iii) отделяют пленочную подложку (4) от соединительной пленки (3), причем покрытие (5) остается на соединительной пленке (3);

(с) соединительную пленку (3) по площади размещают между первой пластиной (1) и второй пластиной (2) и

(d) ламинируют первую пластину (1) и вторую пластину (2) через соединительную пленку (3) с образованием многослойного стекла (10).

2. Способ по п. 1, причем поляризационно-селективное покрытие (5) содержит жидкие кристаллы, предпочтительно жидкие кристаллы в холестерической фазе.

3. Способ по п. 1 или 2, причем пленочная подложка (4) содержит полиэтилентерефталат (PET).

4. Способ по одному из пп. 1-3, причем соединительная пленка (3) содержит поливинилбутираль (PVB), этиленвинилацетат (EVA), полиуретан (PU), или смеси, или сополимеры, или их производные, предпочтительно PVB.

5. Способ по одному из пп. 1-4, причем соединительная пленка (3) имеет одну поверхность (I) с меньшей шероховатостью и одну поверхность (II) с более высокой шероховатостью и причем на стадии (i) поверхность (I) с меньшей шероховатостью обращена к пленочной подложке (4).

6. Способ по одному из пп. 1-5, причем пакет пленок на стадии (ii) размещают между двумя нажимными плитами (21, 22).

7. Способ по одному из пп. 1-6, причем температура пакета пленок на стадии (iii) составляет от 30°С до 65°С.

8. Способ по одному из пп. 1-7, причем поляризационно-селективное покрытие (5) размещают в непосредственном контакте с первой или второй пластиной (1, 2).

9. Способ по одному из пп. 1-8, причем первая пластина (1) и/или вторая пластина (2) имеют маскирующую печать (6), которая после ламинирования скрывает боковые кромки поляризационно-селективного покрытия (5).

10. Способ по одному из пп. 1-9, причем многослойное стекло (10) представляет собой ветровое стекло и поляризационно-селективное покрытие (5) по существу полностью покрывает центральную зону В обзора согласно ECE-R43.

11. Способ по одному из пп. 1-9, причем многослойное стекло (10) представляет собой ветровое стекло и поляризационно-селективное покрытие (5) размещают вне центральной зоны В обзора согласно ECE-R43.

12. Способ по одному из пп. 1-11, причем ламинирование на стадии (d) проводят в автоклаве при температуре менее 130°С, предпочтительно не выше 100°С.

13. Способ по одному из пп. 1-12, причем поляризационно-селективное покрытие (5) размещают в многослойном стекле (10) таким образом, что доводится до максимума его коэффициент отражения в отношении р-поляризованного излучения.

14. Способ получения проекционного устройства для транспортного средства, включающий:

(а) получение многослойного стекла (10) способом по одному из пп. 1-13;

(b) размещение проектора (Р) так, что поляризационно-селективное покрытие (5) может быть подвергнуто облучению.

15. Способ по п. 14, причем проектор (Р) облучает поляризационно-селективное покрытие (5) р-поляризованным излучением.

| US 2010157426 A1, 24.06.2010 | |||

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2017 |

|

RU2677352C1 |

| Устройство для завертывания предметов | 1975 |

|

SU580143A1 |

| US 2010157426 A1, 24.06.2010 | |||

| НАНОСТРУКТУРИРОВАННОЕ ПОЛЯРИЗОВАННОЕ СТЕКЛО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2429210C1 |

Авторы

Даты

2021-11-16—Публикация

2019-04-29—Подача