Область применения изобретения

Настоящее изобретение по существу относится к способам восстановления ионной жидкости, более конкретно — к способам восстановления ионной жидкости, в которых используют меньшее количество водорода, а еще более конкретно — к способам алкилирования с использованием катализатора в виде ионной жидкости и восстановления катализатора в виде ионной жидкости с помощью водорода.

Предпосылки создания изобретения

В промышленных процессах алкилирования изопарафинов в качестве катализаторов применяют кислоты, такие как серная кислота и фтороводородная кислота. Смешанный полимер (кислоторастворимые масла (ASO), также известные как красное масло) образуется как побочный продукт реакции алкилирования, а также других реакций с участием углеводородов. Если смешанный полимер присутствует в слишком большом количестве, кислотный катализатор теряет свою эффективность. Для реактивации катализатора требуется заменить кислоту более сильной кислотой или удалить смешанный полимер. При использовании в качестве катализатора серной кислоты ASO сгорает, а при использовании фтороводородной кислоты эта фтороводородная кислота отгоняется от ASO. Серная кислота и фтороводородная кислота являются опасными и коррозионно активными соединениями, и их применение в промышленных процессах требует принятия ряда мер для охраны окружающей среды.

В последнее время существует потребность в замене применяемой серной кислоты и фтороводородной кислоты более экологически чистыми материалами. В одном таком решении в таких способах конверсии углеводородов, как алкилирование, изомеризация, диспропорционирование, обратное диспропорционирование и олигомеризация, в качестве катализаторов применяют кислые ионные жидкости. Катализаторы в виде ионной жидкости более экологически безопасны и, следовательно, более желательны, чем серная кислота и фтороводородная кислота.

Однако, как и в случае с серной кислотой и фтороводородной кислотой, смешанные полимеры являются побочными продуктами реакций углеводородов с применением ионных жидкостей. Смешанные полимеры образуют комплекс с катализатором в виде ионной жидкости. Катализатор в виде ионной жидкости со временем, по мере увеличения количества смешанного полимера, теряет свою эффективность. Со временем катализатор в виде ионной жидкости необходимо заменить или восстановить. Поскольку ионные жидкости, как правило, являются относительно дорогими, возникает потребность в эффективных и действенных способах восстановления катализаторов в виде ионной жидкости.

Один способ восстановления отработанного катализатора в виде ионной жидкости включает уменьшение количества смешанного полимера в катализаторе в виде ионной жидкости посредством приведения отработанного катализатора в виде ионной жидкости в контакт с газообразным водородом. Приведение в контакт отработанного катализатора в виде ионной жидкости с газообразным водородом происходит либо на поверхности твердого катализатора гидрогенизации, либо в отсутствие твердого катализатора гидрогенизации. В способах, реализуемых в отсутствие твердого катализатора гидрогенизации, отработанную ионную жидкость приводят в контакт с водородом при достаточном и эффективном перемешивании, таком как взбалтывание, перемешивание с применением отбойных перегородок, механическое перемешивание, встряхивание, барботирование, или любых других способах (или их комбинаций). В процессах восстановления содержание смешанного полимера в отработанном катализаторе в виде ионной жидкости уменьшается для получения восстановленного катализатора в виде ионной жидкости, который возвращается в реакционную зону.

В связи с положительным эффектом, получаемым в результате применения катализатора в виде ионной жидкости в реакциях конверсии углеводородов, включая реакции алкилирования, существует постоянная и неизменная потребность в эффективных и действенных способах восстановления отработанного катализатора в виде ионной жидкости.

Изложение сущности изобретения

Было обнаружено, что количество газообразного водорода, используемое для восстановления отработанного катализатора в виде ионной жидкости, уменьшено по сравнению с используемым в настоящее время количеством. В традиционных способах гидропереработки для обеспечения значительного избытка водорода относительно стехиометрических требований применяют рециркуляционный газообразный водород, как правило, в диапазоне 1500–15 000 ст.куб.фт./барр. (267,2–2672 м3/м3). Однако неожиданно было обнаружено, что в процессе восстановления смешанный полимер эффективно и действенно удаляется из отработанного катализатора в виде ионной жидкости, и при этом используют гораздо меньшее количество водорода.

С учетом уменьшенного количества водорода были также предложены различные способы восстановления отработанного катализатора в виде ионной жидкости. В этих способах применяют либо прямой поток газообразного водорода, либо компримируют рециркуляционный газообразный водород в одноступенчатом компрессоре. Все эти способы не требуют применения сложного или дорогостоящего способа отделения и извлечения хлороводорода.

Таким образом, в по меньшей мере одном аспекте настоящее изобретение может быть охарактеризовано как предложение способа восстановления отработанного катализатора в виде ионной жидкости путем приведения отработанного катализатора в виде ионной жидкости в контакт с водородом в реакторе, причем реактор работает при условиях, достаточных для снижения количества смешанного полимера в отработанном катализаторе в виде ионной жидкости, с получением восстановленного катализатора в виде ионной жидкости, при этом количество водорода составляет менее 550 ст.куб.фт./барр. (97,96 м3/м3) отработанного катализатора в виде ионной жидкости.

Предполагается, что количество водорода находится в диапазоне 45–550 ст.куб.фт./барр. (8,015–97,96 м3/м3) отработанного катализатора в виде ионной жидкости.

Дополнительно предполагается, что количество водорода составляет менее 500 ст.куб.фт./барр. (89,05 м3/м3) отработанного катализатора в виде ионной жидкости.

Кроме того, предполагается, что количество водорода находится в диапазоне 50–500 ст.куб.фт./барр. (8,905–89,05 м3/м3) отработанного катализатора в виде ионной жидкости.

Предполагается, что рабочая температура реактора находится в диапазоне 93,3–343°C (200–650°F).

Кроме того, предполагается, что рабочее давление в реакторе находится в диапазоне 344,7–34 470 кПа (50–5000 фунтов/кв. дюйм изб.).

Предполагается, что приведение отработанного катализатора в виде ионной жидкости в контакт с водородом происходит в присутствии твердого катализатора восстановления.

В альтернативном варианте осуществления предполагается, что приведение отработанного катализатора в виде ионной жидкости в контакт с водородом осуществляют в отсутствие твердого катализатора восстановления. Соответственно, приведение в контакт включает перемешивание смеси отработанной ионной жидкости и водорода в реакторе.

Настоящее изобретение также может быть в общих чертах охарактеризовано как предложение способа восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости, включающего подачу потока отработанного катализатора в виде ионной жидкости в зону восстановления, причем зона восстановления содержит по меньшей мере один аппарат реактора, а поток отработанного катализатора в виде ионной жидкости содержит смешанный полимер; подачу потока газообразного водорода в зону восстановления, причем количество газообразного водорода, подаваемого в зону восстановления, составляет менее 550 ст.куб.фт./барр. (97,96 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления; приведение смешанного полимера из потока отработанного катализатора в виде ионной жидкости в контакт с газообразным водородом в зоне восстановления; и извлечение потока восстановленного катализатора в виде ионной жидкости, содержащего меньше смешанного полимера, чем в потоке отработанного катализатора в виде ионной жидкости.

Предполагается, что приведение отработанной ионной жидкости в контакт с газообразным водородом осуществляют в присутствии твердого катализатора восстановления.

В альтернативном варианте осуществления также предполагается, что приведение отработанной ионной жидкости в контакт с водородом осуществляют в отсутствие твердого катализатора восстановления. Соответственно, приведение в контакт включает перемешивание смеси отработанной ионной жидкости и газообразного водорода в реакционной зоне.

Предполагается, что данный способ также включает нагнетание потока газообразного водорода в поток отработанного катализатора в виде ионной жидкости с образованием объединенного потока и нагнетание объединенного потока в по меньшей мере один реактор зоны восстановления.

Дополнительно предполагается, что количество водорода, подаваемого в зону восстановления, составляет 45–550 ст.куб.фт./барр. (8,015–97,96 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления.

Кроме того, предполагается, что количество водорода, подаваемого в зону восстановления, составляет менее 500 ст.куб.фт./барр. (89,05 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления.

Предполагается, что количество водорода, подаваемого в зону восстановления, составляет 50–500 ст.куб.фт./барр. (8,905–89,05 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления.

Дополнительно предполагается, что рабочая температура реактора находится в диапазоне 93,3–343°C (200–650°F).

Кроме того, предполагается, что рабочее давление в реакторе находится в диапазоне 344,7–34 470 кПа (50–5000 фунтов/кв. дюйм изб.).

В еще одном аспекте настоящего изобретения настоящее изобретение может быть в общих чертах охарактеризовано как предложение способа алкилирования, включающего подачу потока олефинов, состоящего из олефинов, в реакционный сосуд в реакционной зоне; подачу потока изопарафинов, состоящего из изопарафинов, в реакционный сосуд в реакционной зоне; подачу потока катализатора в виде ионной жидкости в реакционный сосуд в реакционной зоне; эксплуатацию реакционного сосуда в условиях, достаточных для протекания реакции алкилирования между олефинами и изопарафинами и обеспечения алкилатного продукта; отделение алкилатного продукта от отработанного катализатора в виде ионной жидкости в зоне разделения; подачу потока отработанного катализатора в виде ионной жидкости в сосуд восстановления в зоне восстановления, причем отработанный катализатор в виде ионной жидкости содержит смешанный полимер; подачу водорода в сосуд восстановления в зоне восстановления, причем количество газообразного водорода, подаваемого в зону восстановления, составляет менее 550 ст.куб.фт./барр. (97,96 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления; приведение водорода в контакт со смешанным полимером в сосуде восстановления; и подачу потока восстановленного катализатора в виде ионной жидкости из зоны восстановления в реакционную зону, причем восстановленный катализатор в виде ионной жидкости содержит меньше смешанного полимера, чем отработанный катализатор в виде ионной жидкости.

В еще одном аспекте настоящего изобретения настоящее изобретение может быть по существу охарактеризовано как предложение способа восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости посредством эксплуатации реакционного сосуда при условиях, достаточных для протекания в присутствии катализатора в виде ионной жидкости реакции конверсии углеводородов и обеспечения продукта реакции; разделение продукта реакции на углеводородную фазу и отработанный катализатор в виде ионной жидкости, причем отработанный катализатор в виде ионной жидкости содержит смешанный полимер; приведения отработанного катализатора в виде ионной жидкости в контакт с водородом в зоне восстановления в условиях, достаточных для уменьшения количества смешанного полимера в отработанном катализаторе в виде ионной жидкости, с получением восстановленного продукта; разделения восстановленного продукта на жидкую фазу, содержащую восстановленный катализатор в виде ионной жидкости, и паровую фазу, содержащую водород и хлороводород; разделение углеводородной фазы на множество потоков жидких углеводородов; и отделение паровой фазы от потоков жидких углеводородов.

Предполагается, что способ включает удаление хлороводорода из паровой фазы в скруббере.

Кроме того, предполагается, что способ включает компримирование части паровой фазы в одноступенчатом компрессоре с обеспечением компримированной паровой фазы и объединение компримированной паровой фазы с отработанным катализатором в виде ионной жидкости, причем компримированную паровую фазу не пропускают через процесс отделения HCl между компримированием в одноступенчатом компрессоре и объединением с отработанным катализатором в виде ионной жидкости.

Предполагается, что реакция конверсии углеводородов содержит реакцию алкилирования. Множество потоков жидких углеводородов может включать в себя по меньшей мере один рециркуляционный поток, поступающий в реакционный сосуд, и один поток продукта алкилата. Углеводородную фазу также можно разделить на по меньшей мере один поток пара. По меньшей мере один поток пара может быть объединен с по меньшей мере одним рециркуляционным потоком.

Дополнительно предполагается, что отработанный катализатор в виде ионной жидкости приводят в контакт с водородом в зоне восстановления в присутствии катализатора гидрогенизации.

Кроме того, предполагается, что отработанный катализатор в виде ионной жидкости приводят в контакт с водородом в зоне восстановления в отсутствие твердого катализатора восстановления.

В другом аспекте настоящего изобретения настоящее изобретение может быть в общих чертах охарактеризовано как предложение способа восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости, включающего подачу потока олефинов, состоящего из олефинов, в реакционный сосуд в реакционной зоне; подачу потока изопарафинов, состоящего из изопарафинов, в реакционный сосуд в реакционной зоне; подачу потока катализатора в виде ионной жидкости в реакционный сосуд в реакционной зоне; эксплуатацию реакционного сосуда в условиях, достаточных для протекания реакции алкилирования между олефинами и изопарафинами и обеспечения потока продукта; разделение потока продукта в зоне разделения на поток углеводородов и поток отработанного катализатора в виде ионной жидкости, причем поток отработанного катализатора в виде ионной жидкости содержит смешанный полимер; подачу потока отработанного катализатора в виде ионной жидкости в сосуд восстановления в зоне восстановления; снижение количества смешанного полимера в отработанном катализаторе в виде ионной жидкости с помощью водорода в сосуде восстановления с обеспечением продукта восстановления, содержащего восстановленный катализатор в виде ионной жидкости; подачу потока восстановленного продукта в сосуд разделения, выполненный с возможностью разделения восстановленного продукта на жидкую фазу, содержащую восстановленный катализатор в виде ионной жидкости, и поток отходящего газа, содержащий водород и хлороводород; и подачу рециркуляционного потока, содержащего восстановленный катализатор в виде ионной жидкости, в реакционную зону.

Предполагается, что количество смешанного полимера, содержащееся в восстановленном катализаторе в виде ионной жидкости, снижается с помощью водорода в присутствии катализатора гидрогенизации.

Кроме того, предполагается, что количество смешанного полимера, содержащееся в восстановленном катализаторе в виде ионной жидкости, снижается с помощью водорода в отсутствие катализатора гидрогенизации.

Предполагается, что способ также включает компримирование части потока отходящего газа в одноступенчатом компрессоре для обеспечения потока компримированного пара и подачу потока компримированного пара в сосуд восстановления, причем компримированная паровая фаза не пропускается через процесс отделения HCl между компримированием в одноступенчатом компрессоре и объединением с отработанным катализатором в виде ионной жидкости.

Кроме того, предполагается, что способ также включает отвод части рециркуляционного потока пара перед подачей восстановленного катализатора в виде ионной жидкости в реакционный сосуд.

Кроме того, предполагается, что способ также включает удаление хлороводорода из потока отходящего газа в скруббере.

В еще одном аспекте настоящего изобретения настоящее изобретение может быть в общих чертах охарактеризовано как предложение способа восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости, включающего подачу потока олефинов, состоящего из олефинов, в реакционный сосуд в реакционной зоне; подачу потока изопарафинов, состоящего из изопарафинов, в реакционный сосуд в реакционной зоне; подачу потока катализатора в виде ионной жидкости в реакционный сосуд в реакционной зоне; эксплуатацию реакционного сосуда в условиях, достаточных для протекания реакции алкилирования между олефинами и изопарафинами и обеспечения потока продукта; разделение потока продукта в зоне разделения на поток углеводородов и поток отработанного катализатора в виде ионной жидкости, причем поток отработанного катализатора в виде ионной жидкости содержит отработанный катализатор в виде ионной жидкости и смешанный полимер; подачу потока отработанного катализатора в виде ионной жидкости в сосуд восстановления в зоне восстановления; снижение количества смешанного полимера в отработанном катализаторе в виде ионной жидкости с помощью водорода в сосуде восстановления с обеспечением продукта восстановления; подачу потока восстановленного продукта в сосуд разделения, выполненный с возможностью разделения восстановленного продукта на жидкую фазу, содержащую восстановленный катализатор в виде ионной жидкости, и поток отходящего газа, содержащий водород и хлороводород; разделение потока углеводородов в зоне извлечения продукта на множество потоков жидких углеводородов и по меньшей мере один поток пара; объединение по меньшей мере одного из потока жидких углеводородов и по меньшей мере одного потока пара с обеспечением объединенного рециркуляционного потока; и подачу объединенного рециркуляционного потока в реакционный сосуд в реакционной зоне, причем по меньшей мере один поток пара не пропускают через процесс отделения HCl между разделением в зоне извлечения продукта и объединением с потоком жидких углеводородов.

Предполагается, что зона извлечения продукта содержит по меньшей мере одну ректификационную колонну, выполненную с возможностью обеспечения по меньшей мере двух потоков жидких углеводородов и потока верхнего продукта. Способ может включать подачу потока верхнего продукта в стриппер HCl, выполненный с возможностью обеспечения по меньшей мере одного из потоков жидких углеводородов и по меньшей мере одного потока пара. По меньшей мере один поток жидких углеводородов из зоны извлечения продукта может быть объединен с по меньшей мере одним потоком пара из стриппера HCl. По меньшей мере два потока жидких углеводородов могут включать в себя поток алкилата и рециркуляционный поток изобутана.

Дополнительные аспекты, варианты осуществления и подробные сведения об изобретении, которые могут комбинироваться любым образом, представлены в приведенном ниже подробном описании изобретения.

Подробное описание графических материалов

Один или более примеров осуществления настоящего изобретения будут описаны ниже вместе с приведенными ниже графическими материалами, в которых:

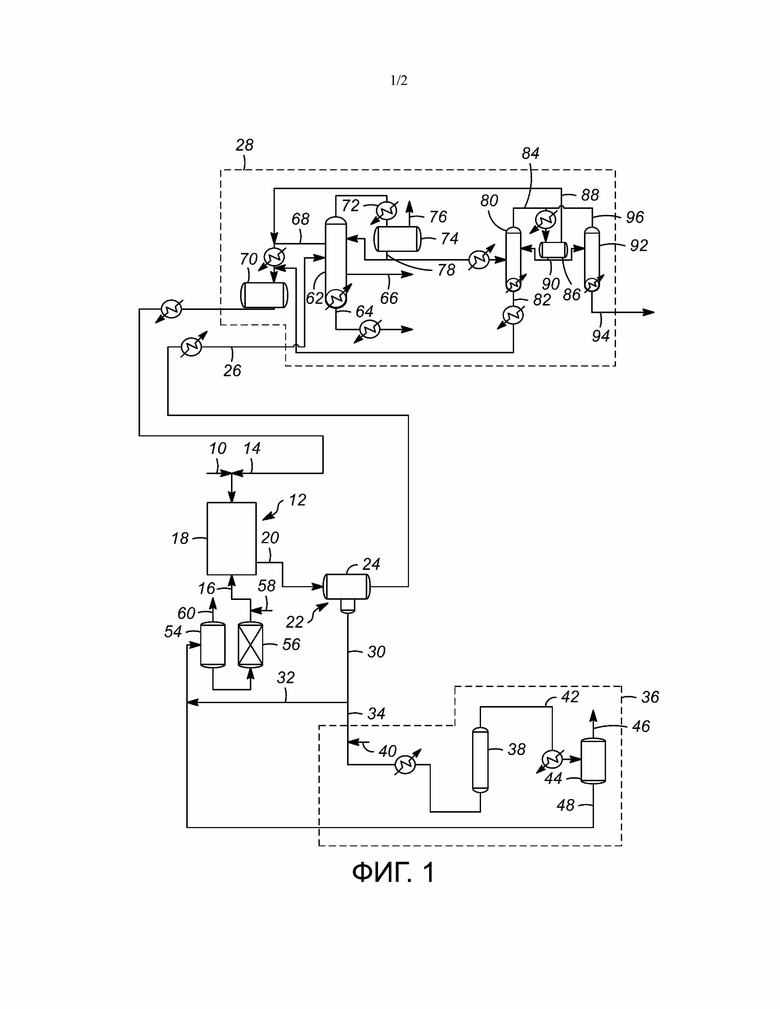

на фиг. 1 схематично показана блок-схема способа в соответствии с одним или более вариантами осуществления настоящего изобретения; и

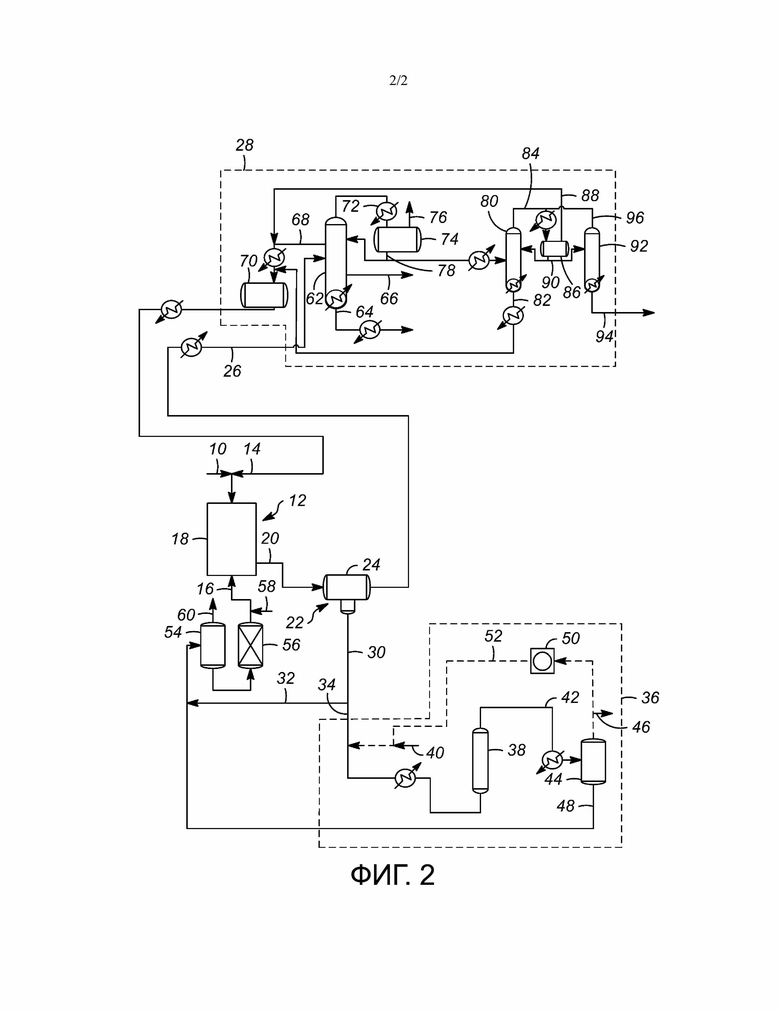

На фиг. 2 схематично показана другая блок-схема способа в соответствии с одним или более вариантами осуществления настоящего изобретения.

Подробное описание изобретения

Как упоминалось выше, было обнаружено, что можно значительно снизить количество газообразного водорода, подаваемого в процесс восстановления ионной жидкости. В существующих процессах гидропереработки с рециркуляционным компрессором обычно используют количества в диапазоне 1500–15 000 ст.куб.фт./барр. (267,2–2672 м3/м3). По сравнению с традиционными способами гидропереработки в способах настоящего изобретения газообразный водород добавляют в секцию восстановления с расходом менее 550 ст.куб.фт./барр. (97,96 м3/м3).

Этот неожиданный и непредвиденный результат позволяет исключить сложный рециркуляционный компрессор и обеспечивает способы, в которых применяют прямоточный способ восстановления водорода. В таких процессах восстановления, связанных с реакцией алкилирования, рециркуляционный компрессор предназначается для обеспечения рециркуляционного потока газа для реактора восстановления водородом и компримирования отходящего газа из колонн фракционирования так, чтобы извлечь хлороводород (HCl) в абсорбере. Для второго назначения требуется двухступенчатое компримирование. Настоящее изобретение позволяет извлекать и рециркулировать HCl без двухступенчатого компрессора.

Применение прямоточного способа восстановления водородом дает значительный экономический эффект, поскольку позволяет исключить сложный рециркуляционный компрессор. Кроме того, также можно исключить абсорбер HCl для рециркуляционного газа, который применяется в традиционных способах, и сопутствующее оборудование. Исключение этого оборудования позволяет значительно экономить затраты без необходимости значительного увеличения требуемого расхода подпиточных хлоридов.

В одном или более вариантах осуществления избыток водорода сбрасывают в атмосферу, а отходящий газ может подаваться в скруббер на испарительном барабане для восстановления. Как упоминалось выше, в настоящих способах можно исключить рециркуляционный компрессор, барабаны/охладители компрессора и абсорбер HCl. Кроме того, отходящий газ стриппера HCl, богатый хлороводородом, может быть направлен в рецикловый изобутан, поскольку все неконденсирующиеся вещества растворимы в рецикловом изобутане. Нижний продукт колонны депропанизации (или нижний продукт стриппера HCl) также направляют в рецикловый изобутан. К скрубберу в приемнике верхнего продукта изостриппера добавляют небольшое вентиляционное отверстие. Кроме того, к скрубберу в уравнительном барабане ионной жидкости добавляют небольшое отверстие для уменьшения давления в уравнительном барабане ионной жидкости с целью отвода водорода, который растворяют в ионной жидкости перед подачей в реактор алкилирования. Результаты представленных конструкций позволяют исключить компрессор и абсорбер HCl без потерь значительных количеств HCl либо из секции фракционирования, либо из секции восстановления водородом. Приемник бокового погона изостриппера по-прежнему содержит 100% жидкой фазы, включая C2 и рецикловый HCl из стриппера HCl, при этом предотвращается отвод неконденсирующихся веществ с потерей большого количества HCl. Растворимый водород, возвращаемый с восстановленной ионной жидкостью из секции восстановления, может отводиться в небольших количествах из уравнительного барабана ионной жидкости и приемника верхнего продукта изостриппера, таким образом исключается неприемлемая потеря HCl из системы.

С учетом перечисленных общих принципов один или более вариантов осуществления настоящего изобретения будут описаны с учетом того, что приведенное ниже описание не носит ограничительного характера.

Соответственно, как показано на фиг. 1 и 2, углеводородное сырье 10 подают в реакционную зону 12. Углеводородное сырье 10, как правило, включает в себя смесь олефинов, парафинов и изопарафинов, и их можно отдельно добавлять в реакционную зону 12 в одном или более местоположениях. Таким образом, углеводородное сырье 10 содержит поток олефинов, состоящий из олефинов. Кроме того, в реакционную зону 12 также подают поток изопарафинов, состоящий из изопарафинов 14. Поток 16 ионной жидкости также подают в реакционную зону 12. Реакционная зона 12 включает в себя по меньшей мере один реактор 18 для осуществления реакции алкилирования.

В общем случае способ алкилирования включает подачу изопарафина и олефина в реактор алкилирования, причем реактор 18 алкилирования содержит катализатор в виде ионной жидкости для проведения реакции олефина с изопарафином с получением алкилата. Парафин, используемый в процессе алкилирования, предпочтительно содержит изопарафин, имеющий 4–10 атомов углерода, или 4–8 атомов углерода, или 4–5 атомов углерода. Олефин, используемый в процессе алкилирования, предпочтительно имеет 2–10 атомов углерода, или 3–8 атомов углерода, или 3–5 атомов углерода. Изопарафин содержит 4–10 атомов углерода, а олефин содержит 2–10 атомов углерода. В соответствии с одним или более вариантами осуществления настоящего изобретения в способе алкилирования происходит конверсия относительно менее ценных углеводородов С4 до более ценных алкилатов. Таким образом, один конкретный вариант осуществления представляет собой алкилирование бутанов бутиленами с получением соединений С8. Предпочтительные продукты включают триметилпентан (TMP), и при том, что получают и другие С8-изомеры, один конкурирующий изомер представляет собой диметилгексан (DMH). Качество потока продукта можно измерить путем сравнения отношения TMP к DMH с требуемым высоким значением отношения.

Типовые условия реакции алкилирования включают температуру в диапазоне от -20°C (-4°F) до температуры разложения ионной жидкости, или от -20°C (-4°F) до 100°C (212°F), или от -20°C (-4°F) до 80°C (176°F), или от 0°C (32°F) до 80°C (176°F), или от 20°C (68°F) до 80°C (176°F), или от 20°C (68°F) до 70°C (158°F), или от 20°C (68°F) до 50°C (122°F). Ионные жидкости также могут затвердевать при умеренно высоких температурах, и поэтому предпочтительно, чтобы ионная жидкость сохраняла свое жидкое состояние в пределах приемлемого температурного диапазона. В некоторых вариантах осуществления может требоваться охлаждение. Если требуется охлаждение, его можно обеспечить любыми известными способами. Давление, как правило, находится в диапазоне от атмосферного (0,1) до 8,0 МПа(изб.) (от 14,5 до 1160 фунтов/кв. дюйм изб.) или от 0,3 до 2,5 МПа(изб.) (от 24 до 362,6 фунтов/кв. дюйм изб.). Давление предпочтительно должно быть достаточным для удержания реагентов в жидкой фазе. Время пребывания реагентов в реакционной зоне 12 находится в диапазоне от нескольких секунд до нескольких часов, или от 0,5 мин до 60 мин, или от 1 мин до 60 мин, или от 3 мин до 60 мин.

Из-за низкой растворимости углеводородов в ионных жидкостях алкилирование олефинов и изопарафинов, как и большинство реакций в ионных жидкостях, как правило, осуществляется в две фазы и протекает на границе фазы в жидком состоянии. Каталитическую реакцию алкилирования обычно проводят в жидкой углеводородной фазе, в системе с периодическим процессом, системе с полунепрерывным процессом или системе с непрерывным процессом, где реакция проводится в одну стадию, как это обычно происходит при алифатическом алкилировании. Изопарафин и олефин можно вводить по отдельности или в смеси. Молярное соотношение изопарафина и олефина находится, например, в диапазоне от 1 : 1 до 100 : 1, или в диапазоне от 2 : 1 до 50 : 1, или в диапазоне от 2 : 1 до 20 : 1.

Ионная жидкость включает в себя органический катион и анион. Подходящие катионы включают, без ограничений, азотсодержащие катионы и фосфорсодержащие катионы. Ионная жидкость может содержать ионные жидкости на основе фосфония, ионные жидкости на основе пиридиния, ионные жидкости на основе имидазолия, ионные жидкости на основе аммония, ионные жидкости на основе пирролидиния и ионные жидкости на основе лактама. Ионные жидкости на основе аммония включают в себя ионные жидкости на основе триалкил- и тетраалкиламмония.

В некоторых вариантах осуществления анион может быть получен из галогенидов, обычно галогенметаллатов и их комбинаций. Анион, как правило, получают из галогенидов металлов и неметаллов, таких как хлориды, бромиды, иодиды, фториды металлов и неметаллов или их комбинации. Комбинации галогенидов включают в себя, без ограничений, смеси двух или более галогенидов металлов или неметаллов (например, AlCl4- и BF4-) и смеси двух или более галогенидов с одним металлом или неметаллом (например, AlCl3Br-). В некоторых вариантах осуществления металл представляет собой алюминий. Подходящие анионы включают в себя, без ограничений, AlCl4-, Al2Cl7-, Al3Cl10-, AlCl3Br-, Al2Cl6Br-, Al3Cl9Br-, AlBr4-, Al2Br7-, Al3Br10-, GaCl4-, Ga2Cl7-, Ga3Cl10-, GaCl3Br-, Ga2Cl6Br-, Ga3Cl9Br-, CuCl2-, Cu2Cl3-, Cu3Cl4-, ZnCl3-, FeCl3-, FeCl4-, Fe3Cl7-, PF6- и BF4-. В других вариантах осуществления могут применяться другие анионы.

На фиг. 1 и 2 продукт 20, включающий в себя продукты конверсии углеводородов, катализатор в виде ионной жидкости и неконвертированные реагенты, промотор катализатора, такой как хлороводород, органические хлориды или другие соединения, подают из реактора 18 в зону 22 разделения, имеющую один или более сосудов 24 разделения. В зоне 22 разделения продукт 20 разделяют на углеводородную фазу и фазу ионной жидкости. Такое разделение может представлять собой фазовое разделение из-за разницы в плотности углеводородной фазы и фазы ионной жидкости, хотя могут применяться и другие способы, включающие, например, коалесцирующий материал. Соответственно, поток 26 алкилатного продукта направляют в секцию 28 извлечения продукта (описано ниже). Поток 30 отработанного катализатора в виде ионной жидкости, который, как правило, включает в себя некоторое количество смешанного полимера, также извлекают из зоны 22 разделения. Первая часть 32 потока 30 отработанного катализатора в виде ионной жидкости может быть рециркулирована непосредственно в реакционную зону 12, тогда как вторая часть 34 потока 30 отработанного катализатора в виде ионной жидкости подается в зону 36 восстановления для удаления по меньшей мере части смешанного полимера из катализатора в виде ионной жидкости.

Смешанный полимер связан с отработанным катализатором в виде ионной жидкости с образованием интегрированного соединения. Смешанный полимер не вымывается из отработанного катализатора в виде ионной жидкости посредством простой экстракции углеводородным растворителем. Считается, что наиболее эффективным и действенным способом снижения содержания смешанного полимера в отработанном катализаторе в виде ионной жидкости является конверсия молекул смешанного полимера в подлежащие экстракции формы углеводородов (т.е. легкий углеводородный газ или насыщенный углеводород без хорошей растворимости в ионной жидкости) с последующим отделением или извлечением этих углеводородов из восстановленного катализатора в виде ионной жидкости. В способе восстановления в соответствии с настоящим изобретением одну часть смешанного полимера можно подвергнуть гидрокрекингу до легкого материала (углеводородов C1–C4), который может быть введен в отходящий газ, одну часть можно подвергнуть гидрокрекингу до потока жидких углеводородов, который может быть введен в продукт бензина-алкилата, и/или одну часть можно подвергнуть гидрокрекингу до газообразного HCl.

Зона 36 восстановления включает в себя реактор 38 восстановления для осуществления реакции восстановления, в котором водород из потока 40 водорода приводят в контакт со смешанным полимером, содержащимся в потоке 30 отработанного катализатора в виде ионной жидкости. Как показано, поток 40 водорода объединяют со второй частью 34 потока 30 отработанного катализатора в виде ионной жидкости и объединенный поток нагревают, а затем вводят в реактор 38 восстановления.

В соответствии с настоящим изобретением можно применять способы восстановления, в которых используется один или более твердых катализаторов восстановления, а также способы, в которых не используются твердые катализаторы восстановления. Примеры способа восстановления описаны в патентах США №№ 7,651,970, 7,691,771 и 7,825,055 и публикациях патентов США № 2017/0216827, каждый из которых полностью включен в настоящий документ путем ссылки. Если в зоне 36 восстановления не используют твердый катализатор восстановления, реактор 38 восстановления обеспечивает достаточный контакт между водородом и отработанным катализатором в виде ионной жидкости путем перемешивания жидкостей. Под «перемешиванием» подразумевается, что реактор 38 восстановления увеличивает поверхность контакта между отработанным катализатором в виде ионной жидкости (со смешанным полимером) и водородом посредством смешивания, механического перемешивания, встряхивания, барботирования, взбалтывания, применения отбойных перегородок или что любое другое действие или структура повышает турбулентность смеси для увеличения поверхности контакта между отработанным катализатором в виде ионной жидкости и водородом. Подходящие значения рабочей температуры реактора 38 восстановления находятся в диапазоне 93,3–343°C (200–650°F) или 148–260°C (300–500°F). Кроме того, подходящие рабочие давления в реакторе 38 восстановления находятся в диапазоне 344,7–34 470 кПа (50–5000 фунтов/кв. дюйм изб.) или 4139–10 345 кПа (600–1500 фунтов/кв. дюйм изб.).

Как упоминалось выше, в различных вариантах осуществления настоящих способов количество водорода существенно снижено по сравнению с традиционными способами. В частности, в отличие от традиционных способов в различных вариантах осуществления настоящих способов количество водорода составляет менее 550 ст.куб.фт./барр. (97,96 м3/м3) отработанного катализатора в виде ионной жидкости или менее 500 ст.куб.фт./барр. (89,05 м3/м3) отработанного катализатора в виде ионной жидкости. Кроме того, количество водорода может составлять 45–550 ст.куб.фт./барр. (8,015–97,96 м3/м3) отработанного катализатора в виде ионной жидкости или 50–500 ст.куб.фт./барр. (8,905–89,05 м3/м3) отработанного катализатора в виде ионной жидкости.

Восстановленный продукт 42, имеющий пониженное количество смешанного полимера, из реактора 38 восстановления охлаждают, а затем подают в сосуд 44 разделения, который может представлять собой испарительный барабан. В сосуде 44 разделения восстановленный продукт 42 разделяют на жидкую фазу, включающую в себя по меньшей мере восстановленный катализатор в виде ионной жидкости, и паровую фазу, включающую в себя водород и хлороводород. Таким образом, из сосуда 44 разделения можно извлечь поток 46 паровой фазы и поток восстановленного катализатора 48 в виде ионной жидкости.

В отличие от традиционных способов, в которых поток 46 паровой фазы объединяют с одним или более потоками, отделенными от потока 26 алкилатного продукта, с получением рециркуляционного потока водорода высокой чистоты, направляемого в реактор восстановления, и рециркуляционного хлороводорода, направляемого в реактор алкилирования, в настоящих способах поток 46 паровой фазы может отводиться (как показано на фиг. 1) и подаваться в скруббер HCl (не показан) благодаря низкому содержанию HCl в потоке 46 паровой фазы. Таким образом, водород используется в прямоточном способе.

В альтернативном варианте осуществления, как показано на фиг. 2, поток 46 паровой фазы полностью или частично подают на одноступенчатый компрессор 50, который компримирует поток 46 паровой фазы и обеспечивает поток 52 компримированной паровой фазы. Поток 52 компримированного пара, включающий водород и HCl, объединяют со второй частью 34 потока 30 отработанного катализатора в виде ионной жидкости. Присутствие небольшого количества HCl в реакторе 38 восстановления полезно, особенно в процессах восстановления, в которых не используют катализатор. Хотя в данном варианте осуществления настоящего изобретения поток 52 компримированного пара компримируют, в отличие от традиционных способов, в данном варианте осуществления поток 52 компримированного пара не проходит через процедуру отделения HCl между компримированием в одноступенчатом компрессоре 50 и объединением с потоком 30 отработанного катализатора в виде ионной жидкости.

Как показано на фиг. 1 и 2, поток восстановленного катализатора 48 в виде ионной жидкости можно объединить с первой частью 32 потока 30 отработанного катализатора в виде ионной жидкости и направить в уравнительный барабан 54, защитный слой 56, а затем вернуть обратно в реакционную зону 12 в качестве потока 16 катализатора в виде ионной жидкости. Поток 58 подпиточной ионной жидкости может включать в себя одно или более соединений и может быть объединен с потоком 16 катализатора в виде ионной жидкости. Поток 60 отходящего газа из уравнительного барабана 54 может быть направлен в скруббер (не показан) для удаления HCl из потока 60 отходящего газа.

В зоне 28 извлечения продукта поток 26 алкилатного продукта разделяют на продукт алкилата и рециркуляционный углеводород, содержащий непрореагировавшие углеводороды. Соответственно, в ходе реакции алкилирования, в которой углеводороды C3–C5 конвертируют до более желательных соединений, в показанной зоне 28 извлечения продукта поток 26 алкилатного продукта нагревают, а затем подают в первую колонну 62 фракционирования, которая представляет собой колонну изотермической отгонки (изостриппер). В колонне изотермической отгонки компоненты потока 26 алкилатного продукта разделяют на множество потоков жидкости, которые включают в себя поток 64 продукта, поток 66 бокового погона фракции нормального бутана и поток 68 бокового погона изобутановой фракции. Поток 64 продукта содержит желаемый алкилат из реакционной зоны 12, дополнительная обработка которого известна в данной области и необязательна для практического применения настоящего изобретения. Аналогичным образом поток 66 бокового погона фракции нормального бутана подвергают дополнительной обработке, известной специалистам в данной области. Поток 68 бокового погона изобутановой фракции, помимо прочих соединений, содержит непрореагировавший изобутан, который охлаждают и подают в приемник 70, а затем возвращают в реакционную зону 12 в виде рециркуляционного потока, например в виде потока изопарафина, состоящего из изопарафинов 14, как описано выше.

Поток 72 паровой фазы верхнего продукта колонны изотермической отгонки включает в себя С4 и более легкие соединения, в том числе некоторое количество HCl. Поток 72 паровой фазы верхнего продукта охлаждают и подают в приемник 74 верхнего продукта изостриппера. Отходящий газ 76 приемника верхнего продукта изостриппера может подаваться в скруббер (не показан) для удаления HCl. Одну часть потока 78 жидкой фазы приемника верхнего продукта изостриппера подают обратно в колонну изотермической отгонки в виде флегмы, при этом вторую часть потока 78 жидкой фазы приемника верхнего продукта изостриппера можно подогреть и направить в колонну 80 депропанизации.

В колонне 80 депропанизации осуществляют разделение соединений, содержащихся в потоке 78 жидкой фазы верхнего продукта изостриппера. Поток 82 нижнего продукта колонны депропанизации может быть объединен с потоком 68 бокового погона изобутановой фракции и направлен в приемник 70 для последующей рециркуляции в реакционную зону 12, как описано выше. Поток 84 верхнего продукта колонны депропанизации охлаждают и подают в приемник 86 верхнего продукта колонны депропанизации. Отходящий пар 88 из приемника 86 верхнего продукта колонны депропанизации также может быть объединен с потоком 68 бокового погона изобутановой фракции, охлажден и направлен в приемник 70 для последующей рециркуляции в реакционную зону 12. Одна часть потока 90 нижнего продукта приемника верхнего продукта колонны депропанизации может быть возвращена обратно в колонну 80 депропанизации, а вторая часть потока 90 нижнего продукта приемника верхнего продукта колонны депропанизации может быть направлена в отгоночную колонну 92 HCl.

Отгоночная колонна 92 HCl разделяет компоненты потока 90 нижнего продукта приемника верхнего продукта колонны депропанизации и обеспечивает поток 94 нижнего продукта стриппера HCl, который содержит С3 и HCl. Поток 96 верхнего продукта стриппера HCl может быть направлен обратно в приемник 86 верхнего продукта колонны депропанизации. Специалистам в данной области должно быть понятно, что данная схема приведена только в качестве примера и может быть реализована другая конфигурация. Например, предполагается, что колонна депропанизации будет исключена и поток 78 жидкой фазы верхнего продукта изостриппера может подаваться непосредственно в отгоночную колонну 92 HCl.

Как описано выше, настоящие способы были основаны на неожиданном обнаружении того факта, что количество газообразного водорода в секции восстановления можно значительно снизить. Приведенные ниже ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ показывают, что способы восстановления могут быть эффективно реализованы с помощью меньшего количества водорода.

Экспериментальные результаты

Пример 1. Катализатор в виде ионной жидкости с содержанием безводного галогенида металла

В каталитических процессах можно применять различные катализаторы в виде ионной жидкости, изготовленные из галогенидов металлов, таких как AlCl3, AlBr3, GaCl3, GaBr3, InCl3 и InBr3. Применяемый в настоящих способах катализатор в виде ионной жидкости, хлоралюминат N-бутилпиридиния (C5H5NC4H9Al2Cl7), приведен в качестве примера. Катализатор в виде ионной жидкости имеет следующую композицию:

Al 12,4 (мас.%),

Cl 56,5 (мас.%),

C 24,6 (мас.%),

H 3,2 (мас.%),

N 3,3 (мас. %).

Пример 2. Алкилирование олефина С4 и изобутана с получением бензина-алкилата

Оценку алкилирования олефинов C4 изобутаном проводили в смесительном реакторе непрерывного действия с использованием обычного сырья НПЗ — смеси олефинов С4 и изобутана. Смесь изобутана и олефинов с молярным соотношением 10 : 1 подавали в реактор при интенсивном перемешивании. Катализатор в виде ионной жидкости подавали в реактор через второе впускное отверстие, рассчитанное на подачу в реактор 5–6 об.%. Добавляли небольшое количество н-бутилхлорида с получением безводного газообразного HCl. Средняя продолжительность нахождения (объединенного объема сырья и катализатора) составляла 5 минут. Выходное давление поддерживали на уровне 1380 кПа (200 фунтов/кв. дюйм изб.), а температуру реактора поддерживали на уровне 35°C (95°F) с помощью внешнего охлаждения.

Продукт реакции отделяли с помощью гравитационного сепаратора, а затем разделяли в коалесценторе на углеводородную фазу и фазу катализатора в виде ионной жидкости. Поток углеводородов дополнительно разделяли на множество потоков: поток C3, содержащий HCl, поток nC4, поток iC4 и поток бензина-алкилата. Продукт алкилата имел октановое число бензина по исследовательскому методу 94 и конечную точку кипения 204°C (400°F).

Пример 3. Восстановление катализатора в виде ионной жидкости газообразным водородом

Отработанный катализатор в виде ионной жидкости направляли в установку поточного восстановления, работающую при температуре 176,7°C (350°F), давлении 5516 кПа (800 фунтов/кв. дюйм изб.) и LHSV 0,15 без применения твердого катализатора восстановления. Поток водорода варьировали в диапазоне от 520 до 2200 ст.куб.фт. H2/барр. ионной жидкости для исследования эффективности способа восстановления в зависимости от потока газообразного водорода. Для облегчения плотного контакта между отработанным катализатором в виде ионной жидкости и газообразным водородом использовали реактор с барботажной колонной, описанный в патенте США № 9,802,186. Продукт реакции гидрогенизации разделяли на поток газа и поток жидкости. Смешанный полимер в катализаторе в виде ионной жидкости конвертировали в легкие углеводородные материалы и HCl. Поток жидкости, содержащий жидкий углеводород и восстановленный катализатор в виде ионной жидкости, подавали в уравнительный барабан с катализатором, а затем — в реактор алкилирования. Отходящий газ реакции гидрогенизации из установки разделения газа и жидкости содержал в основном газообразный водород и несколько тысяч ч.н.м. HCl. Отходящий газ также содержал менее 10 об.% легких углеводородов C1–C6, причем основную часть легких углеводородов составляли пропан и изобутан.

В приведенных ниже таблицах 1 и 2 показаны характеристики способа восстановления, достигнутые при снижении содержания смешанного полимера в отработанном катализаторе в виде ионной жидкости, при температуре 162,8°C (325°F) и 176,7°C (350°F) соответственно, при давлении 5516 кПа (800 фунтов/кв. дюйм изб.) в реакторе восстановления с барботажной колонной по мере уменьшения количества газообразного водорода, подаваемого в реактор восстановления.

Таблица 1. Восстановление в барботажной колонне отработанного катализатора в виде ионной жидкости при температуре 162,8°C (325°F) и давлении 5516 кПа (800 фунтов/кв. дюйм изб.)

(395,4 м3/м3)

(197,7 м3/м3)

(92,6 м3/м3)

Таблица 2. Восстановление в барботажной колонне отработанного катализатора в виде ионной жидкости при температуре 176,7°C (350°F) и давлении 5516 кПа (800 фунтов/кв. дюйм изб.)

(395,4 м3/м3)

(197,7 м3/м3)

(92,6 м3/м3)

Как будет понятно из результатов, приведенных в таблице 1, количество водорода снизилось с 1100–2200 до 520 ст.куб.фт./барр. ионной жидкости (с 197,7–395,4 до 92,6 м3/м3), при этом неожиданно было обнаружено, что характеристики удаления смешанного полимера стабильно сохранялись в пределах погрешности. Данные в таблице 2 показывают, что скорость реакции при более высокой температуре была выше, чем в таблице 1 (176,7°C (350°F) по сравнению с 162,8°C (325°F)). При постоянной температуре в реакторе характеристики восстановления также остаются практически неизменными при снижении потока водорода с 1100–2200 до 520 ст.куб.фт./барр. ионной жидкости. Такая эффективная и действенная работа реактора восстановления при таком низком потоке водорода является достаточно неожиданной. На основании этих данных можно сделать вывод, что количество водорода можно дополнительно снизить до уровня ниже 500 ст.куб.фт./барр. ионной жидкости (89,05 м3/м3). Как описано выше, при пониженном количестве водорода различные описанные выше способы позволяют исключить из процесса сложное и дорогостоящее оборудование.

В приведенном выше подробном описании изобретения был представлен по меньшей мере один пример осуществления, но следует понимать, что существует большое число его вариантов. Следует также понимать, что пример осуществления или примеры осуществления являются лишь примерами и не предназначены для ограничения каким-либо образом объема, применимости или конфигурации изобретения. Наоборот, приведенное выше подробное описание предоставит специалистам в данной области удобную концепцию для реализации примера осуществления изобретения, при этом следует понимать, что функции и расположения элементов, описанные в примере осуществления, могут быть различным образом изменены без отступления от объема изобретения, изложенного в прилагаемой формуле изобретения и ее правовых эквивалентах.

Следует понимать, и специалистам в данной области должно быть понятно, что на графических материалах не показаны различные другие компоненты, такие как клапаны, насосы, фильтры, охладители и т.д., поскольку считается, что данные устройства хорошо известны специалистам в данной области и их описание не является необходимым для практической реализации или понимания вариантов осуществления настоящего изобретения.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации, а не ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления настоящего изобретения представляет собой способ восстановления отработанного катализатора в виде ионной жидкости, причем способ включает приведение отработанного катализатора в виде ионной жидкости в контакт с водородом в реакторе, при этом реактор работает при условиях, достаточных для уменьшения количества смешанного полимера в отработанной ионной жидкости, с получением восстановленного катализатора в виде ионной жидкости, причем количество водорода составляет менее 550 ст.куб.фт./барр. (97,96 м3/м3) отработанного катализатора в виде ионной жидкости. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором количество водорода составляет 45–550 ст.куб.фт./барр. (8,015–97,96 м3/м3) отработанного катализатора в виде ионной жидкости. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором количество водорода составляет менее 500 ст.куб.фт./барр. (89,05 м3/м3) отработанного катализатора в виде ионной жидкости. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором количество водорода составляет 50–500 ст.куб.фт./барр. (8,905–89,05 м3/м3) отработанного катализатора в виде ионной жидкости. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предыдущих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором рабочая температура реактора находится в диапазоне 93,3–343°C (200–650°F). Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предыдущих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором рабочее давление в реакторе находится в диапазоне 344,7–34 470 кПа (50–5000 фунтов/кв. дюйм изб.). Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором приведение отработанной ионной жидкости в контакт с водородом осуществляют в присутствии катализатора. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором приведение отработанной ионной жидкости в контакт с водородом осуществляют в отсутствие катализатора. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в котором приведение в контакт включает перемешивание смеси отработанной ионной жидкости и водорода в реакторе.

Второй вариант осуществления настоящего изобретения представляет собой способ восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости, причем способ включает подачу потока отработанного катализатора в виде ионной жидкости в зону восстановления, причем зона восстановления содержит по меньшей мере один аппарат реактора, а поток отработанного катализатора в виде ионной жидкости содержит смешанный полимер; подачу потока водорода в зону восстановления, причем количество водорода, подаваемого в зону восстановления, составляет менее 550 ст.куб.фт./барр. (97,96 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления; приведение смешанного полимера из потока отработанного катализатора в виде ионной жидкости в контакт с водородом в зоне восстановления; и извлечение потока восстановленного катализатора в виде ионной жидкости, содержащего меньше смешанного полимера, чем в потоке отработанного катализатора в виде ионной жидкости. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором приведение отработанной ионной жидкости в контакт с водородом осуществляют в присутствии катализатора. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором приведение отработанной ионной жидкости в контакт с водородом осуществляют в отсутствие катализатора. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором приведение в контакт включает перемешивание смеси отработанной ионной жидкости и водорода в реакционной зоне. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, включающий нагнетание потока водорода в поток отработанного катализатора в виде ионной жидкости с образованием объединенного потока; и нагнетание объединенного потока в по меньшей мере один реактор зоны восстановления. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором количество водорода, подаваемого в зону восстановления, составляет 45–550 ст.куб.фт./барр. (8,015–97,96 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором количество водорода, подаваемого в зону восстановления, составляет менее 500 ст.куб.фт./барр. (89,05 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором количество водорода, подаваемого в зону восстановления, составляет 50–500 ст.куб.фт./барр. (8,905–89,05 м3/м3)) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предыдущих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором рабочая температура реактора находится в диапазоне 93,3–343°C (200–650°F). Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предыдущих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в котором рабочее давление в реакторе находится в диапазоне 344,7–34 470 кПа (50–5000 фунтов/кв. дюйм изб.).

Третий вариант осуществления изобретения представляет собой способ, включающий подачу потока олефинов, состоящего из олефинов, в реакционный сосуд в реакционной зоне; подачу потока изопарафинов, состоящего из изопарафинов, в реакционный сосуд в реакционной зоне; подачу потока катализатора в виде ионной жидкости в реакционный сосуд в реакционной зоне; эксплуатацию реакционного сосуда в условиях, достаточных для протекания реакции алкилирования между олефинами и изопарафинами и обеспечения алкилатного продукта; отделение алкилатного продукта от отработанного катализатора в виде ионной жидкости в зоне разделения; подачу потока отработанного катализатора в виде ионной жидкости в сосуд восстановления в зоне восстановления, причем отработанный катализатор в виде ионной жидкости содержит смешанный полимер; подачу водорода в сосуд восстановления в зоне восстановления, причем количество водорода, подаваемого в зону восстановления, составляет менее 550 ст.куб.фт./барр. (97,96 м3/м3) отработанного катализатора в виде ионной жидкости, подаваемого в зону восстановления; приведение водорода в контакт со смешанным полимером в сосуде восстановления; и подачу потока восстановленного катализатора в виде ионной жидкости из зоны восстановления в реакционную зону, причем восстановленный катализатор в виде ионной жидкости содержит меньше смешанного полимера, чем отработанный катализатор в виде ионной жидкости.

Четвертый вариант осуществления настоящего изобретения представляет собой способ восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости, причем способ включает эксплуатацию реакционного сосуда при условиях, достаточных для протекания в присутствии катализатора в виде ионной жидкости реакции конверсии углеводородов и обеспечения продукта реакции; разделение продукта реакции на углеводородную фазу и отработанный катализатор в виде ионной жидкости, причем отработанный катализатор в виде ионной жидкости содержит смешанный полимер; приведение отработанного катализатора в виде ионной жидкости в контакт с водородом в зоне восстановления в условиях, достаточных для уменьшения количества смешанного полимера в отработанном катализаторе в виде ионной жидкости, с получением восстановленного продукта; разделение восстановленного продукта на жидкую фазу, содержащую восстановленный катализатор в виде ионной жидкости, и паровую фазу, содержащую водород и хлороводород; разделение углеводородной фазы на множество потоков жидких углеводородов; и отделение паровой фазы от потоков жидких углеводородов. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, дополнительно включающий удаление хлороводорода из паровой фазы в скруббере. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, дополнительно включающий компримирование части паровой фазы в одноступенчатом компрессоре с обеспечением компримированной паровой фазы; и объединение компримированной паровой фазы с отработанным катализатором в виде ионной жидкости, причем компримированную паровую фазу не пропускают через процесс отделения HCl между компримированием в одноступенчатом компрессоре и объединением с отработанным катализатором в виде ионной жидкости. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, в котором реакция конверсии углеводородов содержит реакцию алкилирования. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, в котором множество потоков жидких углеводородов включает по меньшей мере один рециркуляционный поток, поступающий в реакционный сосуд, и один поток продукта алкилата. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, в котором углеводородную фазу также разделяют на по меньшей мере один поток пара. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, в котором по меньшей мере один поток пара объединяют с по меньшей мере одним рециркуляционным потоком. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, в котором отработанный катализатор в виде ионной жидкости приводят в контакт с водородом в зоне восстановления в присутствии катализатора. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до четвертого варианта осуществления, представленного в данном разделе, в котором отработанный катализатор в виде ионной жидкости приводят в контакт с водородом в зоне восстановления в отсутствие катализатора.

Пятый вариант осуществления настоящего изобретения представляет собой способ восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости, причем способ включает подачу потока олефинов, состоящего из олефинов, в реакционный сосуд в реакционной зоне; подачу потока изопарафинов, состоящего из изопарафинов, в реакционный сосуд в реакционной зоне; подачу потока катализатора в виде ионной жидкости в реакционный сосуд в реакционной зоне; эксплуатацию реакционного сосуда в условиях, достаточных для протекания реакции алкилирования между олефинами и изопарафинами и обеспечения потока продукта; разделение потока продукта в зоне разделения на поток углеводородов и поток отработанного катализатора в виде ионной жидкости, причем поток отработанного катализатора в виде ионной жидкости содержит смешанный полимер; подачу потока отработанного катализатора в виде ионной жидкости в сосуд восстановления в зоне восстановления; снижение количества смешанного полимера в отработанном катализаторе в виде ионной жидкости с помощью водорода в сосуде восстановления с обеспечением продукта восстановления, содержащего восстановленный катализатор в виде ионной жидкости; подачу потока восстановленного продукта в сосуд разделения, выполненный с возможностью разделения восстановленного продукта на жидкую фазу, содержащую восстановленный катализатор в виде ионной жидкости, и поток отходящего газа, содержащий водород и хлороводород; и подачу рециркуляционного потока, содержащего восстановленный катализатор в виде ионной жидкости, в реакционную зону. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до пятого варианта осуществления, представленного в данном разделе, в котором количество смешанного полимера снижают с помощью водорода в присутствии катализатора. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до пятого варианта осуществления, представленного в данном разделе, в котором количество смешанного полимера снижают с помощью водорода в отсутствие твердого катализатора восстановления. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до пятого варианта осуществления, представленного в данном разделе, дополнительно включающий компримирование части потока отходящего газа в одноступенчатом компрессоре для обеспечения потока компримированного пара; и подачу потока компримированного пара в сосуд восстановления, причем компримированная паровая фаза не пропускается через процесс отделения HCl между компримированием в одноступенчатом компрессоре и объединением с отработанным катализатором в виде ионной жидкости. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предыдущих вариантов осуществления, представленных в данном разделе, вплоть до пятого варианта осуществления, представленного в данном разделе, дополнительно включающий отвод части рециркуляционного потока перед подачей восстановленного катализатора в виде ионной жидкости в реакционный сосуд. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до пятого варианта осуществления, представленного в данном разделе, дополнительно включающий удаление хлороводорода из потока отходящего газа в скруббере.

Шестой вариант осуществления настоящего изобретения представляет собой способ восстановления отработанного катализатора в виде ионной жидкости путем удаления смешанного полимера из отработанного катализатора в виде ионной жидкости, причем способ включает подачу потока олефинов, состоящего из олефинов, в реакционный сосуд в реакционной зоне; подачу потока изопарафинов, состоящего из изопарафинов, в реакционный сосуд в реакционной зоне; подачу потока катализатора в виде ионной жидкости в реакционный сосуд в реакционной зоне; эксплуатацию реакционного сосуда в условиях, достаточных для протекания реакции алкилирования между олефинами и изопарафинами и обеспечения потока продукта; разделение потока продукта в зоне разделения на поток углеводородов и поток отработанного катализатора в виде ионной жидкости, причем поток отработанного катализатора в виде ионной жидкости содержит отработанный катализатор в виде ионной жидкости и смешанный полимер; подачу потока отработанного катализатора в виде ионной жидкости в сосуд восстановления в зоне восстановления; снижение количества смешанного полимера в отработанном катализаторе в виде ионной жидкости с помощью водорода в сосуде восстановления с обеспечением продукта восстановления; подачу потока восстановленного продукта в сосуд разделения, выполненный с возможностью разделения восстановленного продукта на жидкую фазу, содержащую восстановленный катализатор в виде ионной жидкости, и поток отходящего газа, содержащий водород и хлороводород; разделение потока углеводородов в зоне извлечения продукта на множество потоков жидких углеводородов и по меньшей мере один поток пара; объединение по меньшей мере одного из потока жидких углеводородов и по меньшей мере одного потока пара с обеспечением объединенного рециркуляционного потока; и подачу объединенного рециркуляционного потока в реакционный сосуд в реакционной зоне, причем по меньшей мере один поток пара не пропускают через процесс отделения HCl между разделением в зоне извлечения продукта и объединением с потоком жидких углеводородов. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до шестого варианта осуществления, представленного в данном разделе, в котором зона извлечения продукта содержит по меньшей мере одну ректификационную колонну, выполненную с возможностью обеспечения по меньшей мере двух потоков жидких углеводородов и одного потока верхнего продукта. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до шестого варианта осуществления, представленного в данном разделе, дополнительно включающих подачу потока верхнего продукта в стриппер HCl, выполненный с возможностью обеспечения по меньшей мере одного из потоков жидких углеводородов и по меньшей мере одного потока пара. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до шестого варианта осуществления, представленного в данном разделе, дополнительно содержащего и в котором по меньшей мере один поток жидких углеводородов из зоны извлечения продукта объединяют с по меньшей мере одним потоком пара из стриппера HCl. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до шестого варианта осуществления, представленного в данном разделе, в котором по меньшей мере два потока жидких углеводородов включают в себя поток алкилата и рециркуляционный поток изобутана.

Без дополнительной проработки считается, что с использованием предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко устанавливать основные характеристики настоящего изобретения, чтобы без отступления от его сущности и объема вносить в изобретение различные изменения и модификации и адаптировать его к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

Изобретение относится к области катализа. Описан способ восстановления отработанного катализатора в виде ионной жидкости, включающий приведение отработанного катализатора в виде ионной жидкости в контакт водородом в реакторе восстановления, причем реактор восстановления работает при условиях, достаточных для уменьшения смешанного полимера в отработанном катализаторе в виде ионной жидкости, с получением восстановленного катализатора в виде ионной жидкости, причем количество водорода составляет менее чем или равное 97,96 м3/м3 отработанного катализатора в виде ионной жидкости. Технический результат – восстановление катализатора. 9 з.п. ф-лы, 2 табл., 2 ил., 3 пр.

1. Способ восстановления отработанного катализатора (34) в виде ионной жидкости, включающий приведение отработанного катализатора (34) в виде ионной жидкости в контакт с уменьшенным количеством водорода (40) в реакторе (38) восстановления, причем реактор (38) восстановления работает при условиях, достаточных для уменьшения смешанного полимера в отработанном катализаторе (34) в виде ионной жидкости, с получением восстановленного катализатора (42) в виде ионной жидкости, причем уменьшенное количество водорода составляет менее чем или равное 97,96 м3/м3 отработанного катализатора в виде ионной жидкости.

2. Способ по п. 1, в котором уменьшенное количество водорода составляет 8,015-97,96 м3/м3 отработанного катализатора в виде ионной жидкости.

3. Способ по п. 1, в котором уменьшенное количество водорода составляет менее чем или равное 89,05 м3/м3 отработанного катализатора в виде ионной жидкости.

4. Способ по п. 1, в котором уменьшенное количество водорода составляет 8,905-89,05 м3/м3 отработанного катализатора в виде ионной жидкости.

5. Способ по любому из пп. 1-4, в котором рабочая температура реактора находится в диапазоне 93,3-343°С.

6. Способ по любому из пп. 1-4, в котором рабочее давление в реакторе находится в диапазоне 344,7-34470 кПа.

7. Способ по любому из пп. 1-4, в котором приведение отработанного катализатора (34) в виде ионной жидкости в контакт с водородом (40) происходит в присутствии твердого катализатора восстановления.

8. Способ по любому из пп. 1-4, в котором приведение отработанного катализатора (34) в виде ионной жидкости в контакт с водородом (40) осуществляют в отсутствие твердого катализатора восстановления.

9. Способ по п. 8, в котором приведение в контакт включает перемешивание смеси отработанного катализатора (34) в виде ионной жидкости и водорода (40) в реакторе (38) восстановления.

10. Способ по любому из пп. 1-4, в котором водород (40) и отработанный катализатор (34) в виде ионной жидкости перемешивают в объединенный поток и объединенный поток подают в реактор (38) восстановления.

| US 9956552 B2, 01.05.2018 | |||

| US 2007142213, 21.06.2007 | |||

| WO 2012069832 A2, 31.05.2012 | |||

| WO 2012015523 A2, 02.02.2012 | |||

| CN 101925409 A, 22.12.2010 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ | 2012 |

|

RU2592522C2 |

| WO 2017015255 A1, 26.01.2017. | |||

Авторы

Даты

2021-11-18—Публикация

2019-06-18—Подача