ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к ионной жидкости и ее приготовлению, а также к использованию ионной жидкости для катализа химических реакций.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Ионные жидкости - это жидкости, состоящие только из ионов, то есть сочетания катионов и анионов. Низкотемпературные ионные жидкости - это, как правило, органические соли с точкой плавления ниже 100°C, зачастую даже ниже комнатной температуры. Ионные жидкости применяют, например, в качестве катализаторов и растворителей для реакций алкилирования, полимеризации, димеризации, олигомеризации, ацетилирования, обмена и сополимеризации.

Один из классов ионных жидкостей представлен солевыми расплавами, которые плавятся при низкой температуре и используются в качестве катализаторов, растворителей и электролитов. Это смеси компонентов, которые находятся в жидком состоянии при температурах ниже точки плавления каждого из компонентов в отдельности.

Ионные жидкости можно определить как жидкости, которые полностью состоят из ионов, то есть сочетания катионов и анионов. Как правило, ионные жидкости готовят из катионов органического основания и неорганических и органических анионов. Чаще всего используют катионы аммония, однако, нередко применяют также катионы фосфония и сульфония. Обычно ионные жидкости готовят на основе катионов пиридиния и имидазолия. В качестве анионов используют, среди прочих, BF4-, PF6-, галогеналюминаты, такие как Al2Cl7- и Al2Br7-, [(CF3SO2)2N)]-, алкилсульфаты (RSO3-), карбоксилаты (RCO2-) и т.п. Ионные жидкости, представляющие наибольший интерес с точки зрения каталитического действия, получают из галогенидов аммония и кислот Льюиса (таких как AlCl3, TiCl4, SnCl4, FeCl3). Вероятно, самыми распространенными катализирующими ионными жидкостями являются ионные жидкости на основе хлоралюмината.

Алкилирование бензола ациклическими олефинами - широко используемый коммерческий процесс. Данный процесс позволяет получить различные химические соединения - как конечный продукт, так и вещества для производства других ценных промышленных химикатов. В ходе одного из самых важных процессов при алкилировании ароматических углеводородов используют жидкую фазу HF в качестве катализатора для получения алкилбензолов, которые далее преобразуют в детергенты посредством сульфирования и нейтрализации.

В патенте США №3249650 описывается использование катализатора HF для реакции изопарафина и олефина. Реакция включает перенос потока изопарафина-олефина и катализатора HF в реактор для алкилирования с непрерывным отбором части смеси углеводорода и HF.

В патенте США №3494971 описывается двухэтапное алкилирование бензола с олефинами С10-С15 с использованием фторида водорода в качестве катализатора при температуре 100°F. На первом этапе применяют отработанный катализатор HF, на втором - свежий или восстановленный.

В патенте США №3560587 описывается использование фторида водорода в качестве катализатора для реакции изопарафина с олефином. В ходе процесса смесь подают в реакционный охладитель, оснащенный встроенным теплообменником, для взаимодействия с катализатором HF в условиях изотермической реакции, затем выходящий поток направляют в реакционную ванну, оборудованную несколькими расположенными на расстоянии друг от друга перфорированными пластинами, где происходит дальнейшее алкилирование.

В патенте США №3686354 описывается метод производства высокооктанового парафинового моторного топлива посредством алкилирования изобутена и моноолефина С4 в присутствии фторида водорода в качестве катализатора. В патенте США №3713615 описывается фракционирующая установка алкилирования с осадительной секцией для отделения жидкого катализатора от выходящего потока алкилатора. Легкие изопарафины освобождаются от более тяжелых фракций в секции фракционирования под кислотной осадительной секцией.

В патенте США №4239931 описывается алкилирование изобутана со смесью пропилена и бутилена в присутствии фтороводородной кислоты в качестве катализатора при 200°F в системе восстановления кислотного катализатора, оборудованной колонной отгонки изопарафина.

В патенте США №3950448 описывается производство алкилата для моющих средств посредством реакции ароматических и олефинового углеводородов в присутствии кислотного катализатора HF. Предлагается уникальная установка фракционирования для восстановления и использования ароматического концентрата, а также восстановления моющего алкилата.

Для алкилирования также применяли катализаторы на основе кислоты Льюиса. В патенте США №3104267 описывается метод приготовления алкильных ароматических углеводородов посредством взаимодействия этилена с содержащей бензол, толуол и ксилол каталитической смесью титана тетрахлорида и алкилалюминия дихлорида/диалкилалюминия хлорида/алкилалюминия сесквихлорида, при этом этилен полимеризуется в длинноцепочечный олефин без существенной реакции упомянутого ароматического соединения с последующим взаимодействием реакционной смеси с сухим HCl/HBr, в результате которого длинноцепочечный олефин алкилируется в ароматический углеводород. Использовался диапазон температур 100-400°F.

В патенте США №4219686 описывается двухэтапный метод получения тяжелых алкилбензолов и линейного додецилбензола. Проводят автоконденсацию олефинов C11-C14 в присутствии катализатора алюминия хлорида с последующим алкилированием бензола и упомянутой реакционной смеси в присутствии алюминия хлорида, при этом смесь насыщают газообразным хлоридом водорода при температуре 40-42°С.

В патенте США №5284993 описывается метод восстановления катализатора, использованного для алкилирования олефинов изопарафинами. Катализатор содержит фторсульфоновую, трифторметансульфоновую и метансульфоновую кислоты. Предлагается, главным образом, удаление кислоторастворимых масел, которые являются нежелательным побочным продуктом реакции. В ходе процесса используют воду, чтобы индуцировать образование двух несмешиваемых фаз кислоторастворимого масла и метансульфоновой кислоты.

В патенте US 20100094072 A1 описывается применение катализатора для реакции алкилирования изопарафина и олефина. Катализатор получают смешиванием трифторметансульфоновой кислоты на подложке из полиакриловой кислоты. Также было установлено, что при использовании твердых катализаторов облегчается производство линейных алкилбензолов. В патенте США №5334793 описывается использование твердого кислотного катализатора HF для алкилирования бензола с олефином, полученных из установки дегидрогенизации, содержащей линейный парафин с 8-16 атомами углерода.

В патенте США №7737312 описывается использование твердого кислотного катализатора UOP DETAL для производства линейного алкилбензола (ЛАБ) из потока олефинов, полученного реакцией Фишера-Тропша. ЛАБ синтезировали посредством реакции полученного потока с бензолом.

Описано также несколько других твердых катализаторов для реакции алкилирования: в патентах США №3346657, US 4358628, US 4368342, US 4513156, US 4973780, US 5196574, US 5196624, US 5344997, US 5574198, US 5777187, US 5847254, US 5894076, US 6133492, US 7655824, US 2011/0118517, US 20110144403.

Кроме того, для реакции алкилирования описано несколько катализаторов в виде ионной жидкости. Например, в патенте WO/1998/003454 предлагается использовать алкил содержащие ионные жидкости на основе амингидрогалогенида для реакции бензола и олефина со средним содержанием углерода более 10, хлоралкана со средним содержанием углерода более 6 или их смеси.

В патенте США №5824832 описываются ионные жидкости, включающие смесь галогенида металла и ал кил содержащей соли амингидрогалогенида, для производства линейного алкилбензола. Галогенид металла представляет собой ковалентно связанный галогенид алюминия, галлия, железа, меди, цинка или индия.

В патенте WO/1999/003163 описывается реакция алкилирования ароматических соединений с использованием катализатора, который включает пористую подложку, пропитанную ионной жидкостью из органического основания и металла. В качестве органического основания используют галогенид имидазолия, пиридиния, сульфония, фосфония, гуанидиния или аммония, а в качестве галогенида металла - галогенид алюминия, галлия, железа, меди, цинка или индия.

В патенте WO/2000/041809 описывается использование катализатора, содержащего предварительно полученный комплекс ионной жидкости и ароматического углеводорода, для алкилирования ароматических углеводородов с олефином, содержащим от C2 до С10. Ионная жидкость составляет первый компонент формулы RnMX3_n (где R - алкильная группа с C1-C6, М - алюминий или галий, X - атом галогена), а в качестве второго компонента используют галогенид алкиламмония, имидазолия или пиридиния, гидрокарбилзамещенный галогенид четвертичного аммония, гидрокарбилзамещенный галогенид четвертичного фосфония или их сочетания.

В патенте США №7285698 описывается метод алкилирования изобутана и олефина с C4 при использовании в качестве катализатора комбинированной ионной жидкости. Ионная жидкость включает катион (гидрогалогенид алкилсодержащего амина или пиридиния) и анион (смесь галогенида алюминия и галогенидов, сульфатов или нитратов меди, железа, цинка, никеля, кобальта, молибдена или платины).

Катализирующие ионные жидкости, известные на предыдущем уровне техники, менее эффективны при использовании для реакций алкилирования. Кроме того, описанные ионные жидкости дорого стоят. Соответственно, ощущается потребность в экономичной ионной жидкости, которую можно было бы использовать в качестве эффективного катализатора реакций Фриделя-Крафтса, таких как реакции алкилирования.

ЦЕЛИ

Некоторые цели настоящего изобретения, которым удовлетворяет, по крайней мере, один вариант его осуществления, приведены ниже.

Целью настоящего изобретения является описание ионно-солевого комплекса, представляющего собой предшественника ионной жидкости.

Предлагается простой и экономичный процесс приготовления ионно-солевого комплекса.

В частности, предлагается процесс приготовления ионно-солевого комплекса с растворителем и без него.

Также целью настоящего изобретения является получение экономичной ионной жидкости, которую можно использовать в качестве катализатора и/или растворителя.

Предлагается простой и экономичный процесс приготовления ионной жидкости.

В частности, предлагается процесс приготовления ионной жидкости, в ходе которого можно использовать растворитель для достижения желаемой вязкости ионной жидкости.

Кроме того, целью данного изобретения является получение катализирующей ионной жидкости, которую можно использовать для реакции Дильса-Альдера и реакций Фриделя-Крафтса, таких как реакции алкилирования, ацилирования, алкилсульфонирования и т.п.

Предлагается рециркулируемая ионная жидкость, которую можно использовать в качестве катализатора реакции алкилирования.

Также целью данного изобретения является описание катализированных ионной жидкостью реакции Дильса-Альдера и реакций Фриделя-Крафтса, таких как реакции алкилирования, ацилирования, алкилсульфонирования и т.п.

Предлагается простая и экономичная реакция алкилирования с использованием ионной жидкости.

Кроме того, предлагается реакция алкилирования, после которой использованная в качестве катализатора ионная жидкость легко поддается восстановлению и повторному применению.

Сущность изобретения

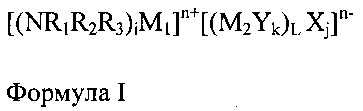

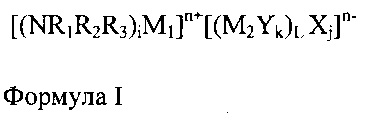

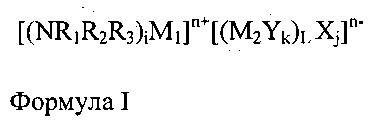

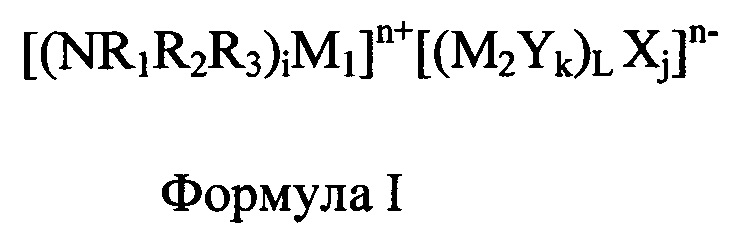

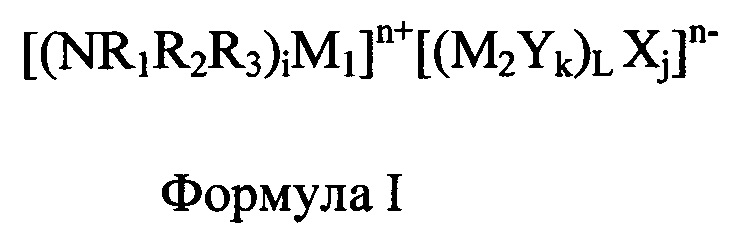

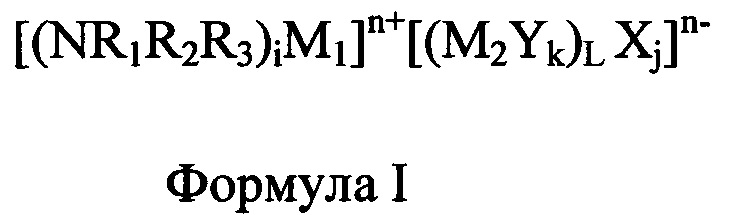

Настоящее изобретение относится к ионной жидкости с формулой (I):

где

NR1R2R3 - амин,

R1, R2 и R3 независимо друг от друга выбирают из следующей группы: ал кил, арил и Н,

M1 или M2 - металл (Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания),

X или Y - галоген, нитрат, сульфат, сульфонат, карбонат, фосфонат или ацетат,

'n' - от 1 до 4,

'i' - от 1 до 6,

'j' - от 1 до 4,

'k' - от 1 до 4,

'L' - от 1 до 7,

M1=М2 или M1≠M2,

X=Y или X≠Y.

Обычно алкильную группу выбирают из метила, этила, пропила, бутила и их сочетаний; в качестве арильной группы используют бензил, фенил, замещенные бензолы или их сочетания; галоген выбирают из F, Cl, Br и I.

Обычно NR1R2R3 - это триалкиламин; М1 или М2 - Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания; X или Y - галоген.

В другом аспекте настоящего изобретения предлагается процесс приготовления ионной жидкости с формулой (I),

где

NR1R2R3 - амин,

R1, R2 и R3 независимо друг от друга выбирают из следующей группы: алкил, арил и Н,

M1 или M2 - металл (Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания),

X или Y - галоген, нитрат, сульфат, сульфонат, карбонат, фосфонат или ацетат,

'n' - от 1 до 4,

'i' -от 1 до 6,

'j' - от 1 до 4,

'k' - от 1 до 4,

'L' - от 1 до 7,

M1=М2 или M1≠M2,

X=Y или X≠Y,

указанный процесс включает следующие этапы:

i. приготовление ионно-солевого комплекса-предшественника с формулой [(NR1R2R3)iM1]n+[Xj]n- посредством смешивания амина с формулой NR1R2R3 и соли металла с формулой M1Xj;

ii. смешивание предшественника с солью металла, представленной формулой M2Yk, для получения ионной жидкости.

Обычно этап (i) проходит при температуре в диапазоне от -20°С до 100°С.

Обычно этап (i) проходит в присутствии растворителя - этил ацетата, этанола, метанола, метилизобутилкетона, метилэтилкетона, бензола, толуола, дихлорметана или их сочетания.

Обычно этап (ii) проходит при температуре в диапазоне от -20°С до 100°С.

Обычно этап (ii) проходит в присутствии растворителя - метил изобутилкетона, метилэтилкетона, бензола, толуола, дихлорметана или их сочетания.

Обычно молярное отношение амина к соли металла находится в диапазоне от 1:0,1 до 1:0,5.

Обычно молярное отношение ионно-солевого комплекса-предшественника к соли металла находится в диапазоне от 1:3 до 1:6.

Обычно ионную жидкость [(Et3N)3-Al]3+[(AlCl3)6Cl3]3- готовят соединением AlCl3 и ионно-солевого комплекса-предшественника [(Et3N)3-Al]3+[(Cl)3]3-, полученного смешиванием триэтиламина и AlCl3

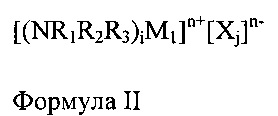

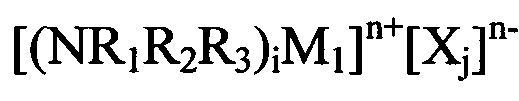

В соответствии с другим аспектом настоящего изобретения предлагается ионно-солевой комплекс-предшественник с формулой (II),

где

NR1R2R3 - амин,

R1, R2 и R3 независимо друг от друга выбирают из следующей группы: алкил, арил и Н,

M1 или М2 - металл (Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания),

X или Y - галоген, нитрат, сульфат, сульфонат, карбонат, фосфонат или ацетат,

'n' - от 1 до 4,

'i' - от 1 до 6,

'j' - от 1 до 4,

В соответствии с еще одним аспектом настоящего изобретения предлагается процесс приготовления ионно-солевого комплекса-предшественника с формулой [(NR1R2R3)iM1]n+[Xj]n- посредством смешивания амина с формулой NR1R2R3 и соли металла с формулой M1Xj.

Обычно ионно-солевой комплекс-предшественник [(Et3N)3-Al]3+[(Cl)3]3- готовят смешиванием триэтиламина с AlCl3.

В соответствии с другим аспектом настоящего изобретения предлагается процесс проведения реакции алкилирования, арилирования, ацилирования, Дильса-Альдера, олигомеризации или их сочетания для алифатических соединений С1-С20, ароматических соединений C6-C8 или гетероарильных соединений в присутствии ионной жидкости с формулой [(NR1R2R3)iM1]n+[(M2Yk)LXj]n- при температуре от 20 до 100°С,

где

NR1R2R3 - амин,

R1, R2 и R3 независимо друг от друга выбирают из следующей группы: алкил, арил и Н,

М1 или М2 - металл (Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания),

X или Y - галоген, нитрат, сульфат, сульфонат, карбонат, фосфонат или ацетат,

'n' - от 1 до 4,

'i' - от 1 до 6,

'j' - от 1 до 4,

'k' - от 1 до 4,

'L' - от 1 до 7,

M1=М2 или M1≠М2,

Х=Y или X≠Y.

Обычно указанную реакцию проводят с использованием хотя бы одного из следующих реагентов: олефины, парафины, алкил- или арилгалогениды, диалкил- или диарилсульфаты, диалкил- или диарилкарбонаты, спирты, карбоновые кислоты, эфиры, тиолы или карбены.

Обычно реагентом является олефин или смесь олефинов с 2-50 атомами углерода.

Обычно объемное отношение ионной жидкости к соединению находится в диапазоне от 0,01 до 1,5.

Процесс также включает этап восстановления и повторного использования ионной жидкости.

Обычно используют свежую ионную жидкость, рециркулируемую ионную жидкость или их сочетание.

В соответствии с одним из вариантов осуществления настоящего изобретения предлагается реакция алкилирования бензола, которую проводят при температуре от 20°С до 100°С, предпочтительно от 30°С до 60°С, в присутствии ионной жидкости с формулой [(NR1R2R3)iM1]n+[(M2Yk)LXj]n- и хотя бы одного алкилирующего агента для получения линейного алкилбензола.

Обычно алкилирующим агентом является смесь хотя бы одного олефина, содержащего от С2 до C50, и хотя бы одного парафина, содержащего от C2 до C50.

Обычно алкилирующим агентом является один из олефинов С10-С14 или их сочетание.

Обычно отношение бензола к алкилирующему агенту находится в диапазоне от 1:1 до 20:1, предпочтительно от 6:1 до 10:1.

Обычно алкилирование бензола проводится при давлении от 1 до 10 атмосфер, предпочтительно от 1 до 6 атмосфер.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ РИСУНКОВ

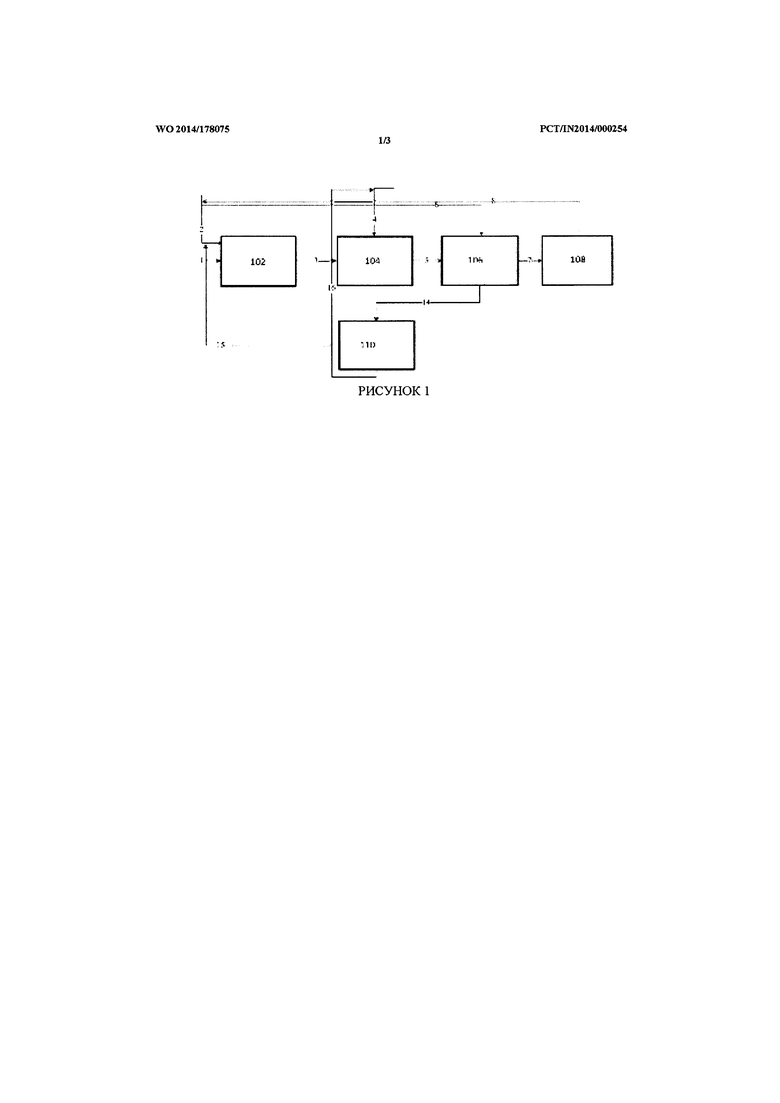

На РИСУНКЕ 1 представлена схема процесса приготовления ионно-солевого комплекса-предшественника.

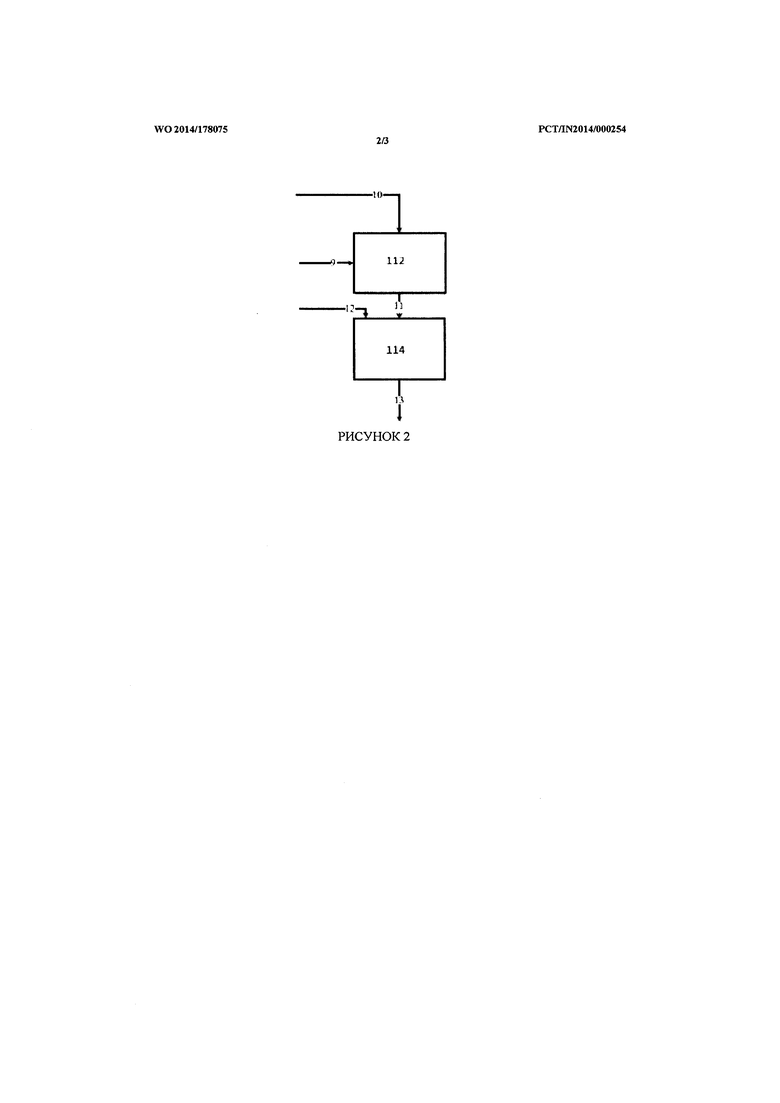

На РИСУНКЕ 2 представлена схема процесса приготовления ионной жидкости.

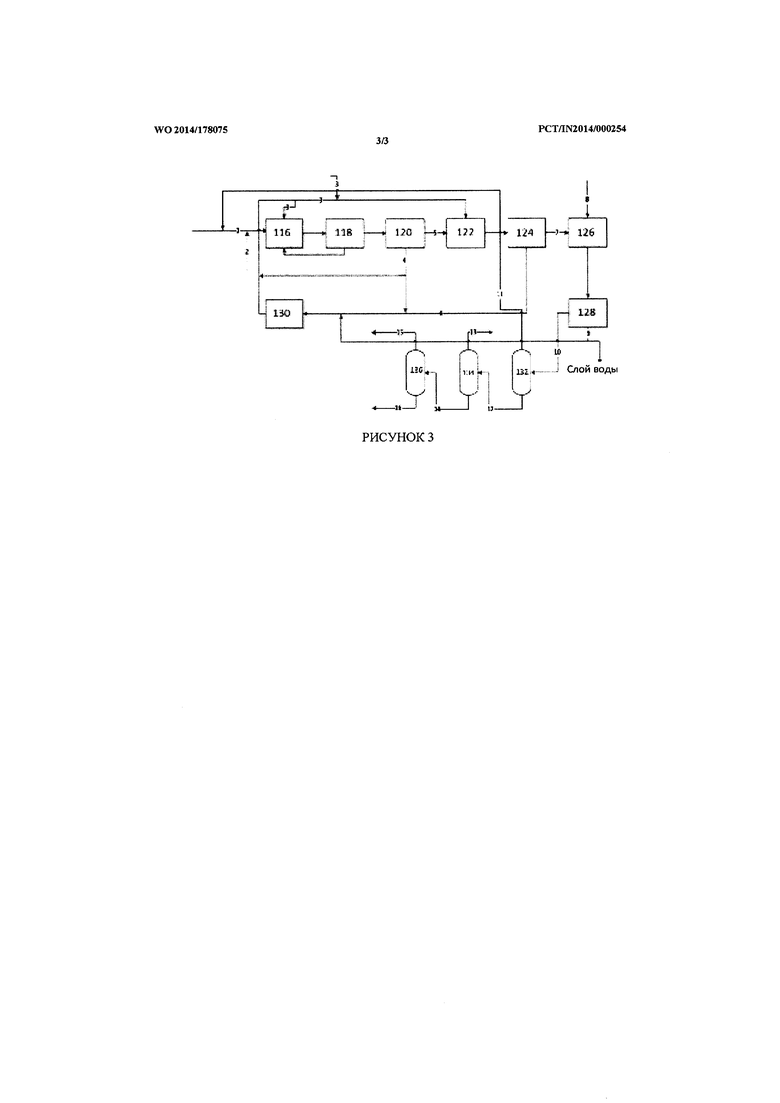

На РИСУНКЕ 3 представлен процесс алкилирования с использованием предлагаемой ионной жидкости.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагается ионная жидкость, которую можно эффективно использовать в качестве катализатора и/или растворителя для реакции Дильса-Альдера и реакций Фриделя-Крафтса, таких как реакции алкилирования, ацилирования, алкилсульфонирования и т.п.

Ионная жидкость в рамках настоящего изобретения представлена формулой (I)

В соответствии с настоящим изобретением NR1R2R3 обозначает амин, где R1, R2 и R3 - алкильная или арильная группа или Н, то есть амин - это алкиламин или ариламин. В качестве алкильной группы используют, среди прочих, метил, этил, пропил, бутил или их сочетания. Арильную группу выбирают из бензила, фенила, замещенных бензолов и их сочетания.

M1 или M2 - металл (Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания).

В соответствии с настоящим изобретением X или Y - галоген, нитрат, сульфат, сульфонат, карбонат, фосфонат или ацетат. В соответствии с настоящим изобретением в качестве галогена используют F, Cl, Br или I.

В формуле I:

'n' - от 1 до 4,

'i' -от 1 до 6,

'j' - от 1 до 4,

'k' - от 1 до 4,

'L' - от 1 до 7,

М1=М2 или М1≠М2,

X=Y или X≠Y.

В соответствии с одним из вариантов осуществления изобретения NR1R2R3 - триалкиламин; М1 или М2 - Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания; X или Y - галоген.

В примере осуществления изобретения применяется ионная жидкость [(Et3N)3-Al]3+[(AlCl3)6Cl3]3-.

В другом аспекте настоящего изобретения предлагается процесс приготовления ионной жидкости с формулой (I):

[(NR1R2R3)iM1]n+[(M2Yk)LXj]n-

Процесс включает следующие этапы:

На первом этапе ионно-солевой комплекс-предшественник с формулой [(NR1R2R3)iM1]n+[Xj]n- приготавливают посредством смешивания амина с формулой NR1R2R3 и соли металла с формулой M1Xj.

Первый этап проходит при температуре в диапазоне от -20°С до 100°С с растворителем или без него. В качестве растворителя используют, среди прочих, этил ацетат, этанол, метанол, метилизобутилкетон, метилэтилкетон, бензол, толуол, дихлорметан или их сочетания.

В соответствии с настоящим изобретением молярное отношение амина к соли металла поддерживают в диапазоне от 1:0,1 до 1:0,5.

На втором этапе происходит смешивание ионно-солевого комплекса с солью металла, представленной формулой M2Yk, для получения ионной жидкости. Молярное отношение ионно-солевого комплекса к соли металла поддерживают в диапазоне от 1:3 до 1:6. Второй этап проходит при температуре в диапазоне от -20°С до 100°С с растворителем или без него. В качестве растворителя используют, среди прочих, этил ацетат, этанол, метанол, метилизобутилкетон, метилэтилкетон, бензол, толуол, дихлорметан или их сочетания.

Ионная жидкость, образуемая в результате реакции ионно-солевого комплекса и соли металла, может быть эвтектической или неэвтектической.

В соответствии с одним из примеров осуществления изобретения ионную жидкость [(Et3N)3-Al]3+[(AlCl3)6Cl3]3- готовят соединением AlCl3 и ионно-солевого комплекса-предшественника [(Et3N)3-Al]3+[(Cl)3]3-, полученного смешиванием триэтиламина и AlCl3

Кроме того, предлагается ионно-солевой комплекс-предшественник с формулой (II)

где

NR1R2R3 - амин,

R2, R2 и R3 - алкильная или арильная группа или Н,

M1 - металл (Al, Fe, Zh, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr или их сочетания),

X - галоген, нитрат, сульфат, сульфонат, карбонат, фосфонат или ацетат,

'n' - от 1 до 4,

'i' - от 1 до 6,

'j' - от 1 до 4,

Ионно-солевой комплекс-предшественник с формулой [(NR1R2R3)iM1]n+[Xj]n- готовят смешиванием амина с формулой NR1R2R3 и соли металла с формулой M1Xj. В соответствии с одним из примеров осуществления изобретения ионно-солевой комплекс-предшественник [(Et3N)3-Al]3+[(Cl)3]3- готовят смешиванием триэтиламина с AlCl3.

В соответствии с одним из вариантов осуществления изобретения AlCl3 используют в гидратированной форме.

Настоящее изобретение более подробно описывается с помощью прилагаемых рисунков. Схема процесса приготовления ионно-солевого комплекса-предшественника представлена на РИСУНКЕ 1. Процесс проходит в порционном, полунепрерывном или непрерывном режиме.

На РИСУНКЕ 1:

(102) - аппарат для предварительного смешивания (порционный или непрерывный режим, снабженный рубашкой сосуд с перемешиванием, статический смеситель, струйный смеситель или смеситель с насосом);

(104) - реактор, где происходит образование ионно-солевого предшественника в результате реакции амина и галогенида металла (снабженный рубашкой сосуд с перемешиванием, статический смеситель, суспензионный реактор или их сочетание);

(106) - фильтр, через который пропускают суспензию, полученную из (104). (106) - фильтр (нутч-фильтр, напорный нутч-фильтр, центробежный фильтр, вакуум-фильтр, нутч-фильтр с перемешиванием или нутч-фильтр с перемешиванием и сушилка);

(108) - сушилка, где полностью высушивают предшественник для удаления остаточного растворителя (полочная сушилка, сушилка с колонной, вакуумная сушилка, тонкопленочная сушилка с перемешиванием или сочетание фильтра и сушилки, например нутч-фильтр с перемешиванием и сушилка);

(110) - перегонная установка для восстановления амина и растворителя из фильтрата, полученного из фильтра (106). В качестве перегонной установки (110) можно использовать полочную, пузырьковую перегонную колонну или перегонную колонну с насадкой, где восстановление амина и растворителя происходит по отдельности - вверху и внизу. Как вариант, компонент (110) может быть испарителем с падающей пленкой, тонкопленочным испарителем с перемешиванием или их сочетанием либо одно-/многоступенчатым испарителем, где амин и растворитель восстанавливаются в едином потоке и рециркулируются в аппарат для предварительного смешивания (102).

В одном из вариантов осуществления изобретения AlCl3 в потоке 1 смешивают с растворителем в потоке 2 в аппарате для предварительного смешивания (102). Смешивание возможно в порционном или непрерывном режиме. Вначале можно загрузить растворитель, затем медленно добавить галогенид металла в непрерывном или полунепрерывном режиме. В качестве растворителя используют, среди прочих, этилацетат, этанол, метанол, метилизобутилкетон, метилэтилкетон, бензол, толуол, дихлорметан или их сочетания.

Отношение вес/объем галогенида металла к растворителю может варьировать в диапазоне от 1:0,5 до 1:10, предпочтительно 1:5. Растворитель можно не использовать.

Для отведения тепла, высвобождаемого аппаратом предварительного смешивания, в рубашке циркулирует холодная вода или соляной раствор. Предварительно смешанное сырье переносят в реактор (104) с потоком 3. Добавляют триэтиламин с потоком 4 в полунепрерывном или непрерывном режиме. Затем возможно перемешивание в течение от 30 минут до 5 часов для обеспечения полного формирования ионно-солевого предшественника.

В соответствии с одним из вариантов осуществления изобретения последовательность добавления меняют, то есть смешивают в аппарате (102) триэтиламин в потоке 1 и растворитель в потоке 2. Предварительно смешанное сырье переносят в реактор (104) с потоком 3. Добавляют AlCl3 с потоком 4 в полунепрерывном или непрерывном режиме.

Затем возможно перемешивание в течение от 30 минут до 5 часов для обеспечения полного формирования ионно-солевого предшественника.

Суспензионную массу переносят в фильтр (106) с потоком 5 для отфильтровывания твердых веществ. Полученные твердые вещества переносят в сушилку (108) для получения высушенного ионно-солевого предшественника.

В соответствии с одним из вариантов осуществления изобретения мокрое твердое вещество по желанию промывают в растворителе для исключения операции высушивания. В качестве растворителя используют, среди прочих, бензол, толуол, дихлорметан и т.п.

Фильтрат, полученный из (106), подвергают перегонке в (110) с потоком 14, при этом амин и растворитель отпариваются и рециркулируются в (104) и (102) соответственно. Либо поток 14 может рециркулироваться непосредственно в (102) без перегонки в (110). Остаточный растворитель, полученный из сушилки (108), рециркулируется непосредственно в (102) с потоком 8.

Ионно-солевой предшественник смешивают с AlCl3 для образования ионной жидкости.

На РИСУНКЕ 2 представлена схема процесса приготовления ионной жидкости/катализатора. Процесс проходит в порционном, полунепрерывном или непрерывном режиме.

На РИСУНКЕ 2:

(112) - второй аппарат для предварительного смешивания высушенного ионно-солевого предшественника и растворителя (порционный или непрерывный режим, снабженный рубашкой сосуд с перемешиванием, статический смеситель, струйный смеситель или смеситель с насосом);

(114) - реактор, где происходит образование ионной жидкости из предшественника и галогенида металла (снабженный рубашкой сосуд с перемешиванием, статический смеситель, суспензионный реактор или их сочетание).

В соответствии с одним из вариантов осуществления изобретения ионно-солевой предшественник переносят в аппарат для предварительного смешивания (112) с потоком 9 и перемешивают с подходящим растворителем, который переносят с потоком 10.

Используемый ионно-солевой предшественник может быть высушенным или промытым в растворителе. В качестве растворителя используют, среди прочих, бензол, толуол, дихлорметан или их сочетания.

Полученную суспензию переносят в реактор (114) с потоком 11 и добавляют AlCl3 с потоком 12 для образования ионной жидкости. AlCl3 можно добавлять в полунепрерывном или непрерывном режиме. Затем возможно перемешивание в течение от 30 минут до 5 часов для обеспечения полного формирования ионной жидкости. Ионную жидкость/катализатор собирают с потоком 13.

В соответствии с другим аспектом настоящего изобретения предлагается процесс проведения реакции алкилирования, арилирования, ацилирования, Дильса-Альд ера, олигомеризации или их сочетания для алифатических соединений С1-С20, ароматических соединений C6-C8 или гетероарильных соединений в присутствии ионной жидкости с формулой [(NR1R2R3)iM1]n+(M2Yk)LXj]n-.

В соответствии с одним из вариантов осуществления изобретения указанную реакцию проводят с использованием хотя бы одного из следующих реагентов: олефины, парафины, алкил- или арилгалогениды, диалкил- или диарилсульфаты, диалкил- или диарилкарбонаты, спирты, карбоновые кислоты, эфиры, тиолы или карбены.

В соответствии с одним из вариантов осуществления изобретения реагентом является олефин или смесь олефинов с 2-50 атомами углерода.

В соответствии с настоящим изобретением объемное отношение ионной жидкости к соединению находится в диапазоне от 0,01 до 1,5. Используют свежую ионную жидкость, рециркулируемую ионную жидкость или их сочетание. Процесс также включает этап восстановления и повторного использования ионной жидкости.

В соответствии с одним из примеров осуществления изобретения предлагается процесс алкилирования бензола в присутствии предлагаемой ионной жидкости и хотя бы одного алкилирующего агента для получения линейного алкилбензола. Алкилирование бензола проводят при температуре от 20°С до 100°С, предпочтительно от 30°С до 60°С. Алкилирующим агентом является один из олефинов С10-С14 или их сочетание. Также в качестве алкилирующего агента можно использовать смесь хотя бы одного олефина, содержащего от С2 до С50, и хотя бы одного парафина, содержащего от С2 до С50.

Отношение бензола к алкилирующему агенту находится в диапазоне от 1:1 до 20:1, предпочтительно от 6:1 до 10:1.

Алкилирование бензола проводится при давлении от 1 до 10 атмосфер, предпочтительно от 1 до 6 атмосфер.

Процесс также включает восстановление амина, например триалкиламина или триариламина, из использованной или дезактивированной ионной жидкости.

Процесс алкилирования показан ниже на прилагаемом рисунке (рис. 3).

На РИСУНКЕ 3:

(116) - первый смеситель;

(118) - второй смеситель; в качестве смесителей M1 и М2 можно использовать сосуд с перемешиванием, реактор с пробковым потоком, статический смеситель, струйный смеситель, смеситель с насосом или их сочетания; (120) - первый отстойник (камера гравитационного осаждения, горизонтальная или вертикальная, возможно одноэтапное или многоэтапное осаждение с использованием нескольких отстойников, горизонтальных или вертикальных);

(122) - третий смеситель (сосуд с перемешиванием, статический смеситель, струйный смеситель или смеситель с насосом);

(124) - второй отстойник (камера гравитационного осаждения, горизонтальная или вертикальная, возможно одноэтапное или многоэтапное осаждение с использованием нескольких отстойников, горизонтальных или вертикальных);

по желанию возможно использование только одного смесителя (116) с одним отстойником (при этом в качестве смесителя (116) выбирают сосуд с перемешиванием, статический смеситель, струйный смеситель или смеситель с насосом) или двух смесителей 116 и 118 с двумя отстойниками (при этом в качестве смесителей 116 и 118 выбирают сосуд с перемешиванием, статический смеситель, струйный смеситель, смеситель с насосом или их сочетания); кроме того, при необходимости можно добавить еще один отстойник между смесителями 116 и 118;

(126) - очиститель (сосуд с перемешиванием, центробежный сепаратор или колонна с насадкой из оксида алюминия для удаления следов кислоты);

(128) - третий смеситель;

(132) - первая фракционная колонна;

(134) - вторая фракционная колонна;

(136) - третья фракционная колонна;

(130) - установка для восстановления катализатора.

В соответствии с одним из вариантов осуществления изобретения предварительно перемешанное сырье готовят смешиванием потоков бензола и олефина из линий 1 и 2 соответственно. Предварительно перемешанное сырье поступает в смеситель (116), куда затем добавляют свежий/повторно используемый/восстановленный катализатор по линии 3.

В соответствии с другим вариантом осуществления изобретения катализатор (ионную жидкость) и бензол смешивают в другом аппарате предварительного смешивания и переносят в смеситель (116).

В соответствии с одним из вариантов осуществления изобретения поток олефинового сырья может представлять собой чистый олефин, смесь олефинов и парафина с 2-50 атомами углерода, предпочтительно 10-15 атомами углерода.

В соответствии с другим вариантом осуществления изобретения поток смеси содержит 85-90 вес. % парафина и 10-15 вес. % олефинов.

Реакция алкилирования происходит в смесителе (116). Выход из 116 поступает непосредственно во второй смеситель (118) для продолжения реакции. Температура и давление в 118 могут быть такими же, как в 116, или другими. По желанию можно добавить отстойник между 116 и 118, тогда реакционная смесь из 116 поступает в отстойник и после разделения слоев верхний углеводородный слой переносят в 118 вместе со свежим катализатором, а нижний слой катализатора повторно используют непосредственно в смесителе 116/118 или пропускают через установку для восстановления катализатора (130).

В особом варианте осуществления изобретения поток олефина разделяют и одновременно подают в смеситель 116 и 118, что обеспечивает преимущество в виде увеличения молярного отношения бензола к олефину.

Выход из 118 направляют в отстойник (120), где слои углеводорода и катализатора разделяются. Более тяжелый слой катализатора из (120) по линии 4 возвращается непосредственно в смеситель 116/122 или через установку восстановления катализатора (130). Верхний углеводородный слой поступает по линии 5 в смеситель (122), куда затем добавляют свежий/повторно используемый/восстановленный катализатор по линии 3. Выход из 122 направляют в отстойник (124), где слои углеводорода и катализатора разделяются. По желанию можно оставить один смеситель 116, без 118 и 122 (тогда в отстойник (124) направляют выход из 116) или два смесителя 116 и 118 (тогда в отстойник (124) направляют выход из 118). Более тяжелый слой катализатора из (124) по линии 6 возвращается в смеситель 116/122 через 130. Верхний углеводородный слой идет в очиститель (126) по линии 7, где подвергается раскислению.

В соответствии с особым вариантом осуществления изобретения для удаления следов кислоты углеводородный слой промывают водой или щелочным раствором по линии 8 или центрифугируют без добавления воды и щелочного раствора.

В соответствии с одним из вариантов осуществления изобретения объемное отношение воды или щелочного раствора к углеводородному слою находится в диапазоне от 0,2 до 1, концентрация щелочи в щелочном растворе - 2-50%.

В соответствии с одним из вариантов осуществления изобретения для удаления остатков кислоты из углеводородного слоя в качестве очистителя (126) используют колонну с насадкой из оксида алюминия. В соответствии с другим вариантом осуществления изобретения применяют отгоночную колонну, где следы кислоты удаляют нагревом углеводородного слоя, при этом вместе с кислотой частично удаляется бензол.

В соответствии с другим вариантом осуществления изобретения в качестве очистителя используют сочетание отгоночной колонны и колонны с насадкой из оксида алюминия или наоборот.

Выход из 126 поступает непосредственно в отстойник (128), где происходит разделение слоев. В случае промывки водой или щелочным раствором нижний слой имеет большой объем и является водным, его направляют для очистки выходящего потока по линии 9. В случае центрифугирования или кристаллизации нижний слой имеет маленький объем и состоит из катализатора, который поступает в (130) по линии 9. Верхний углеводородный слой из 128 направляют во фракционную колонну (132), где отпаривают бензол, а затем в линию 1 по линии И для повторного использования. Остаток после 132 поступает во фракционную колонну 134 по линии 12 для удаления и восстановления парафина по линии 13. Остаток после фракционной колонны (134) поступает во фракционную колонну (136) для отделения линейного алкилбензола по линии 15 и тяжелого алкилированного продукта по линии 16.

В соответствии с одним из вариантов осуществления изобретения перегонные колонны 132, 134 и 136 могут работать под давлением, в условиях атмосферного давления или в вакууме.

Предлагаемый процесс более подробно описывается далее с помощью примеров. Использованные примеры приведены только для облегчения понимания вариантов применения настоящего изобретения на практике и дальнейшего освоения данных вариантов компетентными специалистами. Соответственно, приведенные примеры не ограничивают область применения настоящего изобретения.

ПРИМЕР 1: приготовление солевого предшественника (триэтиламин-алюминия хлорида)

Вносили 8,08 г (0,061 моля) AlCl3 и 50 мл этил ацетата в круглодонную колбу емкостью 250 мл в атмосфере N2. Медленно при помешивании добавляли 18,4 г (0,0182 моля) триэтиламина в течение 30 минут при 15-20°С. Полученную массу мешали в течение 4 часов. Смесь разделяли фильтрацией. Твердые вещества промывали в 100 мл свежего этилацетата, а затем высушивали для получения 22 г солевого предшественника - триэтиламин-алюминия хлорида.

ПРИМЕР 2: приготовление ионной жидкости

Загружали 15 г (0,034 моля) от всего твердого порошка, полученного в ПРИМЕРЕ 1, и 20 мл бензола в круглодонную колбу с одним горлом емкостью 100 мл на магнитной мешалке. Пускали в колбу поток N2. Колбу держали на водяной бане при температуре 10-15°С. Магнитную иглу оставляли в колбе для перемешивания. Медленно при помешивании добавляли 27,5 г (0,206 моля) AlCl3 в течение 30 минут. Полученную массу перемешивали в течение 3-4 часов. Полученную ионную жидкость хранили в закрытом виде.

ПРИМЕР 3: приготовление ионной жидкости

Загружали 15 г (0,034 моля) от всего твердого порошка, полученного в ПРИМЕРЕ 1, в круглодонную колбу с одним горлом емкостью 100 мл под верхнеприводной мешалкой. Пускали в колбу поток N2. Колбу держали на водяной бане при температуре 10-15°С. Медленно при помешивании добавляли 29,3 г (0,21 моля) AlCl3 в течение 30 минут. Полученную массу перемешивали в течение 3-4 часов. Полученную ионную жидкость хранили в закрытом виде.

ПРИМЕР 4: реакция алкилирования

Загружали 52,02 л углеводородного потока, содержащего 10-13% олефинов С10-С14 и 87-90% парафинов, с 20,02 л бензола в реакционный стакан емкостью 250 л под верхнеприводной мешалкой на колбонагревателе. Пускали в стакан поток N2. Стакан нагревали до 38-39°С. По достижении заданной температуры добавляли 0,7 кг ионной жидкости, приготовленной по процедуре в ПРИМЕРЕ 2, и мешали в течение 5 минут. Через 5 минут реакционную массу оставляли осаждаться в течение 10 минут. Слои разделялись. Верхний углеводородный слой подвергали анализу. Степень превращения бензола в линейный алкилбензол составила 99,7%.

ПРИМЕР 5

Нижний слой катализатора, полученный в ПРИМЕРЕ 4, повторно использовали со свежим углеводородным потоком и бензолом в соответствии с процедурой, описанной в ПРИМЕРЕ 3. Степень превращения бензола в линейный алкилбензол составила 99,7%.

ПРИМЕР 6: реакция алкилирования

Загружали 141,5 мл (124,3 г) бензола в круглодонную колбу емкостью 250 мл под верхнеприводной мешалкой в атмосфере N2. Добавляли 7,5 г ионной жидкости, приготовленной по процедуре в ПРИМЕРЕ 2. Переносили в колбу 23,4 мл бензилхлорида при температуре 45-46°С и перемешивали в течение 15 минут. По завершении реакции слои катализатора и углеводорода разделялись. Верхний углеводородный слой анализировали при помощи газовой хроматографии на степень превращения бензилхлорида. Степень превращения бензилхлорида в дифенилметан составила 90%.

ПРИМЕР 7

Нижний слой катализатора, полученный в ПРИМЕРЕ 6, повторно использовали со свежим бензолом и бензилхлоридом в соответствии с процедурой, описанной в ПРИМЕРЕ 6. Степень превращения бензилхлорида составила 90%.

ПРИМЕР 8: олигомеризация

Загружали 100 мл углеводородного потока, содержащего 10-13% олефинов С10-С14 и 87-90% парафинов, в реакционный стакан емкостью 250 мл под верхнеприводной мешалкой на колбонагревателе. Пускали в стакан поток N2. Стакан нагревали до 45°С. По достижении заданной температуры добавляли 0,1 г ионной жидкости, приготовленной по процедуре в ПРИМЕРЕ 2, и мешали в течение 10 минут. Через 10 минут реакционную массу оставляли осаждаться в течение 10 минут. Слои разделялись. Верхний углеводородный слой подвергали анализу. Степень превращения олефинов составила 96,15%.

ПРИМЕР 9: алкилирование фенола

Загружали 23,5 г фенола и 2,2 г метил-трет-бутилового эфира в реакционный стакан емкостью 100 мл под верхнеприводной мешалкой на колбонагревателе. Пускали в стакан поток N2. Стакан нагревали до 60°С. По достижении заданной температуры добавляли 0,25 г ионной жидкости, приготовленной по процедуре в ПРИМЕРЕ 2, и мешали в течение 3 часов. Через 3 часа смесь промывали в 25 мл дистиллированной воды. Степень превращения метил-трет-бутилового эфира составила 95%.

ПРИМЕР 10: реакция Дильса-Альдера

Загружали 2,76 г изопрена и 1,02 г винилацетата в реакционный стакан емкостью 100 мл под верхнеприводной мешалкой на колбонагревателе. Пускали в стакан поток N2. Стакан нагревали до 60°С. По достижении заданной температуры добавляли 0,03 г ионной жидкости, приготовленной по процедуре в ПРИМЕРЕ 2, и мешали в течение 4 часов. Через 4 часа смесь промывали в 10 мл этилацетата. Степень превращения реагентов составила 98%.

ПРИМЕР 11: ацилирование бензола ацетилхлоридом

Загружали 19,5 г бензола и 3,5 г ацетилхлорида в реакционный стакан емкостью 100 мл под верхнеприводной мешалкой на колбонагревателе. Пускали в стакан поток N2. Стакан нагревали до 60°С. По достижении заданной температуры добавляли 0,21 г ионной жидкости, приготовленной по процедуре в ПРИМЕРЕ 2, и мешали в течение 2 часов. Через 2 часа смесь промывали в 25 мл дистиллированной воды. Степень превращения ацетилхлорида составила 98%.

ПРИМЕР 12: ацилирование бензола бензоилхлоридом

Загружали 19,5 г бензола и 1,95 г бензоилхлорида в реакционный стакан емкостью 100 мл под верхнеприводной мешалкой на колбонагревателе. Пускали в стакан поток N2. Стакан нагревали до 60°С.По достижении заданной температуры добавляли 0,21 г ионной жидкости, приготовленной по процедуре в ПРИМЕРЕ 2, и мешали в течение 3 часов. Затем смесь промывали в 15 мл дистиллированной воды и 15 мл этилацетата. Степень превращения бензоилхлорида составила 90%.

ПРИМЕР 13: синтез ионной жидкости AlCl3-TEA/ZnCl2

Загружали 10 г ионно-солевого предшественника AlCl3-TEA в реакционный стакан емкостью 100 мл под верхнеприводной мешалкой на водяной бане. Затем медленно добавляли 18,66 г цинка хлорида при постоянном помешивании. Пускали в стакан поток N2. Смесь мешали в течение 3 часов для получения вязкой ионной жидкости.

ПРИМЕР 14: синтез ионной жидкости SbCl3-TEA/FeCl3

Загружали 22,5 г SbCl3 и 100 мл этанола в реакционный стакан емкостью 250 мл под верхнеприводной мешалкой на водяной бане. Затем медленно добавляли 36 г TEA при постоянном помешивании. Пускали в стакан поток N2. Смесь мешали в течение 4 часов для получения белого твердого вещества. Реакционную массу оставляли осаждаться в течение 10 минут. Затем отделяли твердое вещество и высушивали при 100°С.

Загружали 10 г ионно-солевого предшественника SbCl3-TEA в реакционный стакан емкостью 100 мл под верхнеприводной мешалкой на водяной бане. Затем медленно добавляли 18,31 г FeCl3 при постоянном помешивании. Пускали в стакан поток N2. Смесь мешали в течение 3 часов для получения вязкой ионной жидкости.

Используемое в настоящем описании изобретения слово «содержит», а также сходные по смыслу слова, например «включающий», подразумевают включение указанного элемента, числа или этапа, либо группы элементов, чисел или этапов, но не исключение какого-либо другого элемента, числа или этапа, либо группы элементов, чисел или этапов.

Выражения «хотя бы» и «хотя бы один» подразумевают использование одного или более элементов, ингредиентов или количеств в рамках варианта осуществления настоящего изобретения для достижения одного или более желаемых результатов.

Любые упоминания документов, актов, материалов, устройств, статей и тому подобного включены в настоящее описание исключительно в целях обеспечения контекста для изобретения. Их не следует воспринимать как признание того факта, что какие-либо или все данные материалы составляют часть предшествующего уровня техники или являлись общеизвестными в области, к которой относится изобретение, когда-либо до даты приоритета настоящей заявки.

Упомянутые числовые значения различных физических параметров, размеров или количеств являются приблизительными, предполагается, что в область применения настоящего изобретения попадают и более высокие/низкие значения, если в описании явно не указано иное.

В настоящем документе сделан значительный акцент на отдельных особенностях предпочтительного варианта осуществления изобретения, однако, приветствуются любые дополнения и изменения предпочтительного варианта без отхода от сущности изобретения. Эти и другие модификации предпочтительного варианта осуществления настоящего изобретения являются очевидными для компетентных специалистов с учетом вышеизложенной информации, в силу чего следует особо отметить, что данный документ представляет собой разъяснение настоящего изобретения и никак не ограничивает область его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ИОННАЯ ЖИДКОСТЬ-РАСТВОРИТЕЛЬ, ЕГО ПРИГОТОВЛЕНИЕ И ПРИМЕНЕНИЯ | 2015 |

|

RU2664976C2 |

| ИОННАЯ ЖИДКОСТЬ, АДДУКТ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2666139C2 |

| ИММОБИЛИЗОВАННЫЕ ИОННЫЕ ЖИДКОСТИ | 2000 |

|

RU2264860C2 |

| СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНА | 1993 |

|

RU2138471C1 |

| АЛКИЛИРОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ МОЮЩИХ СРЕДСТВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА, ПОДВЕРГНУТОГО ОБМЕНУ С РЕДКОЗЕМЕЛЬНЫМ ЭЛЕМЕНТОМ | 2010 |

|

RU2510639C2 |

| КОМПЛЕКСЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ИХ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2142953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАСТВОРИМЫХ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛСУЛЬФОНАТОВ | 2006 |

|

RU2396254C2 |

| КОНВЕРСИЯ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА Y | 2005 |

|

RU2327520C1 |

| ТРИАЛКИЛФОСФОНИЕВЫЕ ИОННЫЕ ЖИДКОСТИ, СПОСОБЫ ПОЛУЧЕНИЯ И СПОСОБЫ АЛКИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ТРИАЛКИЛФОСФОНИЕВЫХ ИОННЫХ ЖИДКОСТЕЙ | 2017 |

|

RU2675845C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

Изобретение относится к соединению ионной жидкости с формулой (I):

В формуле (I) NR1R2R3 представляет собой амин, R1, R2 и R3 независимо друг от друга выбраны из группы, состоящей из алкила, арила и Н, M1 или М2 представляет собой металл, выбранный из группы, состоящей из Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr и их сочетаний, X или Y выбран из группы, состоящей из галогена, нитрата, сульфата, сульфоната, карбоната, фосфоната и ацетата, n - от 1 до 4, i - от 1 до 6, j - от 1 до 4, k - от 1 до 4, L - от 1 до 7, M1=М2 или M1≠M2, и X=Y или X≠Y. Также предложены процесс приготовления соединения ионной жидкости, ионно-солевой комплекс-предшественник формулы (II), процесс его приготовления, применение соединения ионной жидкости. Соединение ионной жидкости формулы (I) может быть использовано в качестве катализатора для проведения ряда химических реакции. 5 н. и 14 з.п. ф-лы, 3 ил., 14 пр.

1. Соединение ионной жидкости с формулой (I):

где

NR1R2R3 представляет собой амин,

R1, R2 и R3 независимо друг от друга выбраны из группы, состоящей из алкила, арила и Н,

M1 или М2 представляет собой металл, выбранный из группы, состоящей из Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr и их сочетаний,

X или Y выбран из группы, состоящей из галогена, нитрата, сульфата, сульфоната, карбоната, фосфоната и ацетата,

'n' - от 1 до 4,

'i' - от 1 до 6,

'j' - от 1 до 4,

'k' - от 1 до 4,

'L' - от 1 до 7,

M1=М2 или M1≠M2, и

X=Y или X≠Y.

2. Соединение ионной жидкости по п. 1, где алкильная группа выбрана из группы, состоящей из метила, этила, пропила, бутила и их сочетаний; арильная группа выбрана из группы, состоящей из бензила, фенила, замещенных бензолов или их сочетаний; и галоген выбран из группы, состоящей из F, Cl, Br и I.

3. Соединение ионной жидкости по п. 1, где NR1R2R3 представляет собой триалкиламин; M1 или М2 представляет собой металл, выбранный из группы, состоящей из Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr и их сочетаний; и X или Y представляет собой галоген.

4. Процесс приготовления соединения ионной жидкости с формулой (I),

где

NR1R2R3 представляет собой амин,

R1, R2 и R3 независимо друг от друга выбраны из группы, состоящей из алкила, арила и Н,

M1 или М2 представляет собой металл, выбранный из группы, состоящей из Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr и их сочетаний,

X или Y выбран из группы, состоящей из галогена, нитрата, сульфата, сульфоната, карбоната, фосфоната и ацетата,

'n' - от 1 до 4,

'i' - от 1 до 6,

'j' - от 1 до 4,

'k' - от 1 до 4,

'L' - от 1 до 7,

M1=М2 или M1≠M2, и

X=Y или X≠Y,

указанный процесс включает следующие этапы:

i) приготовление ионно-солевого комплекса-предшественника с формулой [(NR1R2R3)iM1]n+[Xj]n- посредством смешивания амина с формулой NR1R2R3 и соли металла с формулой M1Xj; и

ii) смешивание ионно-солевого комплекса-предшественника с солью металла, представленной формулой M2Yk, для получения соединения ионной жидкости.

5. Процесс по п. 4, где этап (i) и/или этап (ii) проходят при температуре в диапазоне от -20°С до 100°С.

6. Процесс по п. 4, где этап (i) проходит в присутствии растворителя, выбранного из группы, состоящей из этилацетата, этанола, метанола, метилизобутилкетона, метилэтилкетона, бензола, толуола, дихлорметана и их сочетаний, а этап (ii) проходит в присутствии растворителя, выбранного из группы, состоящей из бензола, толуола, дихлорметана, метилизобутилкетона, метилэтилкетона и их сочетаний.

7. Процесс по п. 4, где молярное отношение амина к соли металла находится в диапазоне от 1:0,1 до 1:0,5, а молярное отношение ионно-солевого комплекса-предшественника к соли металла находится в диапазоне от 1:3 до 1:6.

8. Процесс по п. 4, где соединение ионной жидкости представляет собой [(Et3N)3-Al]3+[(AlCl3)6Cl3]3-, который готовят путем смешивания триэтиламина и AlCl3, с получением ионно-солевого комплекса-предшественника [(Et3N)3-Al]3+[(Cl)3]3- и соединения указанного ионно-солевого комплекса-предшественника с AlCl3.

9. Ионно-солевой комплекс-предшественник с формулой (II)

где

NR1R2R3 представляет собой амин,

R1, R2 и R3 независимо друг от друга выбраны из группы, состоящей из алкила, арила и Н,

M1 или М2 представляет собой металл, выбранный из группы, состоящей из Al, Fe, Zn, Mn, Mg, Ti, Sn, Pd, Pt, Rh, Cu, Cr, Co, Ce, Ni, Ga, In, Sb, Zr и их сочетаний,

X или Y выбран из группы, состоящей из галогена, нитрата, сульфата, сульфоната, карбоната, фосфоната и ацетата,

'n' - от 1 до 4,

'i' - от 1 до 6, и

'j' - от 1 до 4.

10. Процесс приготовления ионно-солевого комплекса-предшественника по п. 9 включает смешивание амина, представленного формулой NR1R2R3, и соли металла, представленной формулой M1Xj.

11. Процесс по п. 10, где указанный ионно-солевой комплекс-предшественник представляет собой [(Et3N)3-Al]3+[(Cl)3]3-, который готовят смешиванием триэтиламина с AlCl3.

12. Применение соединения ионной жидкости по п. 1 для проведения по меньшей мере одной реакции, выбранной из группы, состоящей из реакции алкилирования, реакции арилирования, реакции ацилирования, реакции Дильса-Альдера и реакции олигомеризации по меньшей мере одного соединения, выбранного из группы, состоящей из алифатических соединений C1-C20, ароматических соединений С6-C8 и гетероарильных соединений, при температуре от 20 до 100°С, где объемное отношение соединения ионной жидкости к указанному соединению находится в диапазоне от 0,01:1 до 1,5:1.

13. Применение по п. 12, где указанную реакцию проводят с использованием по меньшей мере одного реагента, выбранного из группы, состоящей из олефинов, парафинов, алкил- или арилгалогенидов, диалкил- или диарилсульфатов, диалкил- или диарилкарбонатов, спиртов, карбоновых кислот, эфиров, тиолов и карбенов.

14. Применение по п. 13, где реагентом является олефин или смесь олефинов с 2-50 атомами углерода.

15. Применение по п. 12, включающее этап восстановления и повторного использования указанного соединения ионной жидкости.

16. Применение по п. 12, где указанное соединение ионной жидкости выбрано из группы, состоящей из соединения свежей ионной жидкости, соединения рециркулируемой ионной жидкости и их сочетания.

17. Применение по п. 12, где указанной реакцией является реакция алкилирования бензола, причем указанная реакция включает алкилирование бензола при температуре от 20°С до 100°С, предпочтительно от 30°С до 60°С, и при давлении в диапазоне от 1 до 10 атмосфер, в присутствии соединения ионной жидкости с формулой [(NR1R2R3)iM1]n+[(M2Yk)LXj]n- и по меньшей мере одного алкилирующего агента с получением линейного алкилбензола.

18. Применение по п. 17, где алкилирующий агент представляет собой смесь по меньшей мере одного олефина С2-С50, предпочтительно олефина С10-С14, и по меньшей мере одного парафина, содержащего от С2 до С50.

19. Применение по п. 17, где объемное отношение бензола к алкилирующему агенту находится в диапазоне от 1:1 до 20:1, предпочтительно от 6:1 до 10:1.

| WASSERSCHEID P | |||

| et al, Ionic Liquids - New "Solutions" for Transition Metal Catalysis, Angew | |||

| Chem | |||

| Int | |||

| Ed., 2000, v | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Автоматический уличный турникет | 1926 |

|

SU3772A1 |

| WO 2000041809 A1, 20.07.2000 | |||

| DUPONT J | |||

| et al, Ionic Liquid (Molten Salt) Phase Organometallic Catalysis, Chem | |||

| Rev., 2002, v | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Способ удаления вредных и поглощенных газов из электрических ламп накаливания | 1923 |

|

SU3667A1 |

| RU 2004133896 A, 10.06.2005 | |||

| Автоматический продувательный клапан для паровозных и т.п. паровых машин | 1928 |

|

SU16219A1 |

Авторы

Даты

2018-05-22—Публикация

2014-04-21—Подача