Способ получения низкотемпературного биорезорбируемого композиционного материала на основе гидроксиапатита, армированного частицами магния с помощью электроимпульсного метода компактирования. для применения в качестве имплантата при остеосинтезе.

Изобретение относится к области медицины, а именно для применения в качестве материала имплантата в остеосинтезе после различных травм. Актуальность замены современных имплантатов на биорезорбируемые играет важную роль для здоровья пациента. Уровень осложнений после использования металлических имплантатов создает потребность в новой технологии, главным преимуществом которой является исключение проведения повторной операции.

По многим соображениям сообщество травматологов и ортопедов всегда стремилось к такому стандарту остеосинтеза, при котором не пришлось бы проводить этапное лечение для удаления выполнившего свою функцию фиксатора. Впоследствии это привело к масштабной исследовательской работе в биоматериаловедении, сосредоточенной на поиске материала, который бы деградировал и постепенно утрачивал свою прочность пропорционально скорости заживления кости, тем самым улучшая результат хирургического лечения [Верещагин В.И. Новые технологии создания и применения биокерамики в восстановительной медицине: материалы III Международной научно-практической конференции // Тезисы докладов и сообщений научно-практической конференции 7-9 октября 2013 г. Томский политехнический университет.- Томск: Изд. Томского политехнического университета, 2013. - 219 с.].

Согласно стратегии научно-технологического развития Российской Федерации, одним из главных приоритетным направлением в науке является переход к персонализированной медицине, высокотехнологичному здравоохранению и технологиям здоровьесбережения. В связи с этим, вопрос поиска биорезорбируемого материала имплантата для лечения переломов и травм различной степени, который исключит проведение повторной операции, а, следовательно, будет способствовать уменьшению реабилитационного периода пациента, является актуальным направлением в биоматериаловедении.

Магний проявляет биосовместимость с организмом человека, его механические свойства максимально близки к свойствам кости, что делает магний перспективным материалом для создания биорезорбируемых имплантатов, однако разложение имплантата в естественных условиях организма человека прогрессирует очень быстро [Song, Guangling. "Recent progress in corrosion and protection of magnesium alloys." Advanced Engineering Materials, 2005. - P. 563-58.]. Таким образом, с целью уменьшения скорости коррозии и увеличении времени деградации имплантата до полного восстановления костной ткани, в настоящее время обсуждаются различные подходы [Homayun, Bahman, and Abdollah Afshar. "Microstructure, mechanical properties, corrosion behavior and cytotoxicity of Mg-Zn-Al-Ca alloys as biodegradable materials." Journal of Alloys and Compounds, 2014. - P. 607.].

Значительные усилия были направлены на разработку керамических материалов на основе фосфатов кальция [Баринов С.М., Комлев B.C. Биокерамика на основе фосфатов кальция. - М.: Наука, 2005. - 204 с.]. Материалы на основе фосфатов кальция не вызывают отрицательных реакций организма, в отличие от ряда металлов и полимеров, и биологически активны в отношении образования костного апатита. Но известные керамические материалы имеют достаточно низкие механически характеристики, чтобы воспринимать во многих необходимых ситуациях физическую нагрузку с высокой степенью надежности [Кирилова И.А. Анатомо-функциональные свойства кости как основа создания костно-пластических материалов для травматологии и ортопедии (анатомо-экспериментальное исследование): Дис… д-ра мед. наук // Новосибирск. - 2011. - 258 с. - 2011.].

Авторы в работе [Kusnierczyk К., Basista М. Recent advances in research on magnesium alloys and magnesium-calcium phosphate composites as biodegradable implant materials // Journal of biomaterials applications. - 2017. - T. 31. - №.6. - P. 878-900] отмечают перспективность использования магниевых сплавов и композитов на их основе с добавлением фосфатов кальция (трикальцийфосфат (ТКФ), гидроксиапатит (ГА), тетракальциевый фосфат (ТеТКФ)) в качестве биодеградируемого материала имплантата для применения в ортопедии.

Из уровня техники известен способ получения композиционного материала магний-ГА при содержании ГА - 1,5 мас.%. методом обработки трением с перемешиванием [Ahmadkhaniha D. et al. Corrosion behavior of magnesium and magnesium-hydroxyapatite composite fabricated by friction stir processing in Dulbecco's phosphate buffered saline // Corrosion Science. - 2016. - T. 104. - P. 319-329.]. Авторы сосредоточились на изучении механизма коррозии магния и не приводят значения прочности и пористости полученных образцов композита. Данный метод получения приводит к неравномерному распределению компонентов в материале.

Из уровня техники известно, что в работе [Khanra А.К. et al. Microstructure and mechanical properties of Mg-HAP composites //Bulletin of Materials Science. - 2010. - T. 33. - №.1. - P. 43-47.] композиционный материал магний-ГА получали методом экструзии. Различное количество порошка ГА (0, 5, 10, 15 вес.%) добавляли в расплав магния при температуре 700°С и перемешивали, после смешивания производили гомогенизацию слитков при 400°С в течение 12 ч. Экструзию проводили при температуре 320°С. Максимальный предел прочности на растяжение составил 171 МПа для образцов, содержащих 5 вес.% ГА. С увеличением содержания ГА прочность снижается. Композиты, содержащие 15 вес.% ГА и 0 вес.% ГА показывают прочность на сжатие около 305 и 265 МПа соответственно. Данная технология является многоэтапной и энергозатратной.

Получить композиционный материал магний - ГА, сохранив исходные свойства гидроксиапатита - биоактивность, а магния - биорезорбируемость и близкие значения прочностных характеристик с естественной костной тканью [Современные методы остеосинтеза костей при острой травме опорно-двигательного аппарата: Учебное пособие / С.В. Сергеев, Н.В. Загородний, М.А. Абдулхабиров, О.Б. Гришанин, Н.И. Карпович, B.C. Папоян. - М.: РУДН, 2008 - 222 с.], позволяют методы порошковой металлургии.

В работе [Sunil В.R. et al. Processing and mechanical behavior of lamellar structured degradable magnesium-hydroxyapatite implants //Journal of the mechanical behavior of biomedical materials. - 2014. - T. 40. - P. 178-189.] описана технология получения композита магний - ГА с помощью методов порошковой металлургии. На первом этапе проводили смешение и помол исходных порошковых компонентов с содержанием фазы ГА 8, 10 и 15 вес.% (ост. магний) в планетарной мельнице в течение 20 ч при скорости 200 об/мин в этиловом спирте. Далее полученную порошковую смесь спекали электроимпульсным методом компактирования на установке DR SINTER, SPS - 625, Japan при температуре 450°С, давлении 50 МПа и выдержке 10 мин. Авторы не приводят значения плотности, прочности и пористости, полученных композиционных образцов, возможно, технология смешения и помола исходных порошковых компонентов в этиловом спирте может приводить к образованию оксида магния, что является недостатком.

Наиболее близким к предлагаемому изобретению является способ получения композита магний - ГА электроимпульсным методом, описанный в работе [Nakahata I., Tsutsumi Y., Kobayashi E. Mechanical Properties and Corrosion Resistance of Magnesium-Hydroxyapatite Composites Fabricated by Spark Plasma Sintering // Metals. - 2020. - T. 10. - №.10. - P. 1314.]. На первом этапе производится смешение и помол исходных порошковых компонентов с содержанием фазы ГА - 8, 10 и 12 вес.% (ост. магний) в планетарной мельнице в атмосфере аргона в течение 10 мин при 500 об/мин, размер частиц порошка после помола составил 180 мкм. На втором этапе производилась подпрессовка образцов при 10 МПа в течение 1 мин и далее образцы спекались при температуре 500°С, давлении 50МПа, с выдержкой 10 мин на установке SPS-511S, Fuji-SPS, Saitama, Japan. Пористость полученных композиционных образцов составляла 2-8% и увеличивалась с повышением содержания ГА в композите. Максимальная прочность при сжатии составляла 150МПа для образцов содержащих 0 вес.% ГА и 200 МПа при содержании 10 вес.% ГА в композите, однако, при содержании 12 вес.% ГА прочность снижалась до 140 МПа. В качестве основной фазы данного композита выступает металлический магний, содержание которого превышает содержание ГА.

Авторы настоящего изобретения обнаружили, что с помощью метода электроимпульсного компактирования возможно получать композиционный материал на основе керамики - гидроксиапатита при низкой температуре спекания.

Исследование растворимости и способности формирования кальций - фосфатного слоя на поверхности композитного материала при выдержке в растворах, моделирующие внеклеточные жидкости организма, описано в работе [Jaiswal S. et al. Differential in vitro degradation and protein adhesion behaviour of spark plasma sintering fabricated magnesium-based temporary orthopaedic implant in serum and simulated body fluid // Biomedical Materials. - 2019. - T. 15. - №.1. - P. 015006]. Композит на основе магния с добавлением цинка в количестве 3 вес. % и ГА в количестве 0, 5, 15 вес.% был получен методом электроимпульсного спекания на установке Dr. Sinter, SPS625, Japan. Давление прессования составило 80 МПа, температурный режим состоял из нескольких стадий: выдержка в течение 5 мин при температуре 450°С, затем повышение температуры до 500°С и выдержка 5 мин. Исследование растворимости и способности образовывать кальций-фосфатный слой (КФС) полученных образцов проводили в жидкости SBF (Simulate Body Fluid) при температуре 37±1°С в течение 3, 7 и 14 дней. Исследование показало образование незначительного фосфатно - кальциевого слоя (ФКС) к 3-им суткам выдержки на поверхности композита, содержащего 15 вес.% ГА, однако, к 14-ым суткам, происходит исчезновение КФС с образованием слоя хлорида магния MgCl2. Максимальное растворение образцов композита происходит на первые сутки выдержки в растворе и уменьшается с увеличением содержания ГА.

Таким образом, задачей изобретения является создание эффективного и сравнительно простого в осуществлении способа получения низкотемпературного биорезорбируемого композиционного материала на основе гидроксиапатита, армированного частицами магния с помощью электроимпульсного метода компактирования.

Технический результат способа заключается в использовании электроимпульсного метода компактирования при низкой температуре и коротком времени спекания низкотемпературного биорезорбируемого композиционного материала магний-ГА, что приводит к повышению механической прочности и сохранению пористой структуры.

Указанный технический результат достигают способом электроимпульсного метода компактирования низкотемпературного биорезорбируемого композиционного материала магний-ГА при следующих соотношениях и характеристиках компонентов в материале, гидроксиапатит 70-90 мас.%:, размер частиц - 80 мкм, плотность порошка - 3,472 г/см3, удельная поверхность порошка - 20,9±1 м2/гр, магний 10-30 мас.%, размер частиц 100 мкм, плотность порошка - 1,729 г/см3. Производится смешение и помол исходных компонентов в планетарной мельнице в атмосфере инертного газа при следующих технологических параметрах: время помола - 10-15 мин, скорость помола - 300 об/мин, размер частиц порошковой смеси после помола составляет 8 мкм, удельная поверхность -49,0±1 м2/гр. Производится электроимпульсное компактирование порошковой смеси на установке LABOX-152VHD при температуре спекания 400-600°С в высоком вакууме, давлении 20-30 МПа, скоростью нагрева - 10-15°С/мин, времени выдержки - 10-60 мин, скоростью охлаждения -10-15°С/мин. Согласно изобретению, полученный композиционный материал магний-ГА при низкой температуре спекания, характеризуется прочностью при сжатии не менее 250 МПа, открытой пористостью не более 19% и способностью образовывать кальций-фосфатный слой на поверхности при выдерживании в растворах, моделирующие внеклеточные жидкости организма.

Пример 1

Методом электроимпульсного компактирования был получен образец композиционного материала с содержанием 70 мас.% ГА, размер частиц - 80 мкм, плотность порошка - 3,472 г/см3, удельная поверхность порошка - 20,9± м2/гр, и 30 мас.% магния, размер частиц 100 мкм, плотность порошка - 1,729 г/см3. Производится смешение и помол исходных компонентов в планетарной мельнице в атмосфере инертного газа при следующих технологических параметрах: время помола - 10-15 мин, скорость помола - 300 об/мин, размер частиц порошковой смеси после помола составляет 8 мкм, удельная поверхность - 49,0±1 м2/гр. Производится электроимпульсное компактирование порошковой смеси при температуре спекания 300°С в высоком вакууме, давлении 20 МПа, скоростью нагрева - 10°С/мин, времени выдержки - 10 мин, скоростью охлаждения -10°С/мин. При данных технологических параметрах компактирования спекание композиционного материала не произошло.

Пример 2

Методом электроимпульсного компактирования был получен образец композиционного материала с содержанием 70 мас.% ГА, размер частиц - 80 мкм, плотность порошка - 3,472 г/см3, удельная поверхность порошка - 20,9±1 м2/гр, и 30 мас.% магния, размер частиц 100 мкм, плотность порошка - 1,729 г/см3. Производится смешение и помол исходных компонентов в планетарной мельнице в атмосфере инертного газа при следующих технологических параметрах: время помола - 10-15 мин, скорость помола - 300 об/мин, размер частиц порошковой смеси после помола составляет 8 мкм, удельная поверхность - 49,0±1 м2/гр. Производится электроимпульсное компактирование порошковой смеси при температуре спекания 500°С в высоком вакууме, давлении 20 МПа, скоростью нагрева - 10°С/мин, времени выдержки - 10 мин, скоростью охлаждения - 10°С/мин. После охлаждения были проведены механические испытания при сжатии и измерение пикнометрической плотности образца. Полученный низкотемпературный биорезорбируемый композиционный материал характеризуется прочностью при сжатии 286±7 МПа, плотностью 2,1 г/см3 и открытой пористостью 13,5%.

Сущность изобретения заключается в подавлении роста зерен и сохранении композиционной структуры за счет использования электроимпульсного метода компактирования, что приводит к повышению механической прочности. При этом, одновременно, происходит улучшении биорезорбируемости композиционного материала магний-ГА за счет сохранения открытой пористости.

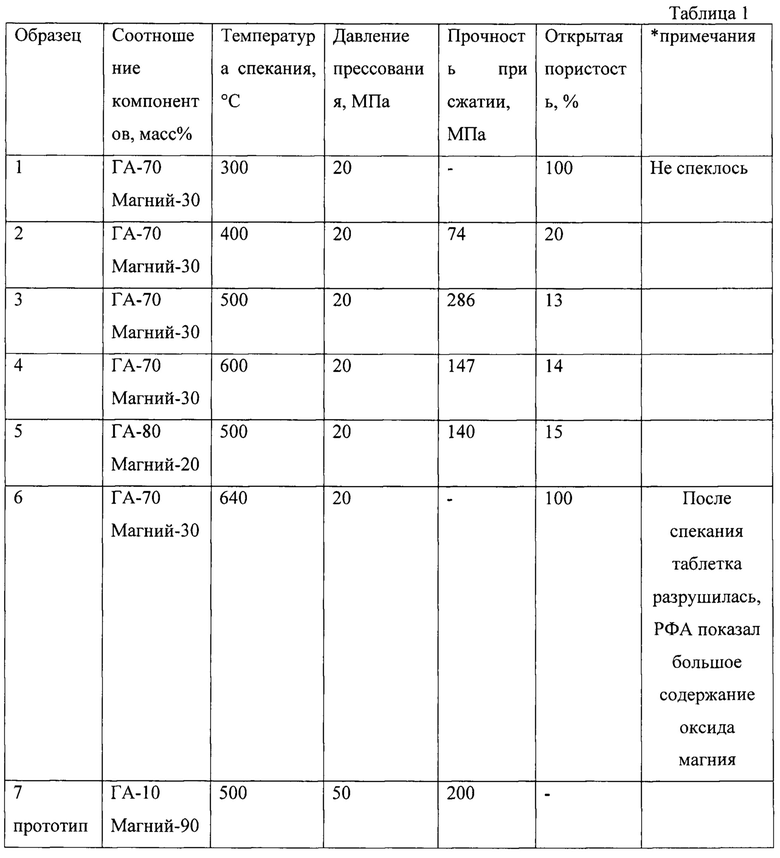

Были изготовлены образцы низкотемпературного биорезорбируемого композиционного материала магний-ГА, имеющие составы в пределах заявленных, и определены их свойства в сравнении с прототипом. Полученные результаты технологических параметров электроимпульсного метода компактирования и технических характеристик спеченных образцов композиционного материала магний-ГА представлены в таблице 1.

Механические исследования

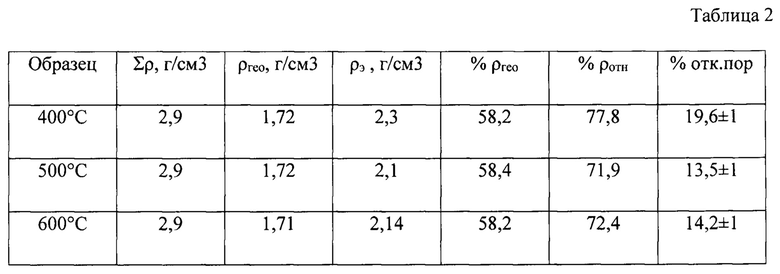

Для исследования механических свойств и пористости композитного материала магний - ГА, согласно настоящему изобретению, были получены образцы при содержании 70 мас.% ГА и 30 мас.% магния цилиндрической формы методом электроимпульсного компактирования на установке LABOX-152VHD при различной температуре спекании. После охлаждения образцов до комнатной температуры проводилось измерение пиконометрический плотности и расчет открытой пористости на оборудовании AccuPyc II 1340, в качестве рабочего газа использовался гелий, его поведение наиболее близко к поведению идеального газа, а его адсорбируемость при нормальных условиях пренебрежимо мала. Значения плотности, получаемые экспериментальным путем - является эффективная плотность ρэ, которая для большинства пористых тел может быть принята с малой долей ошибки за истинную плотность материала:

где Vэ - эффектный объем твердого тела, m - измеренная масса образца.

В таблице 2 приведены значения эффективной плотности образцов после компактирования электроимпульсным методом и расчет открытой пористости.

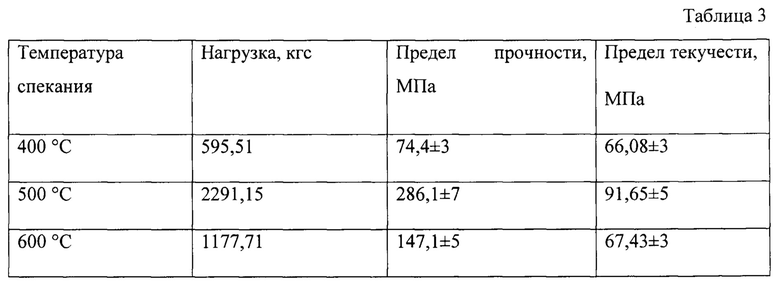

Механические исследования при сжатии проводили согласно ASTM D695-91 на оборудовании Instron 5581 при одноосном сжатии со скоростью нагружения 1 мм /мин (погрешность измерения скорости 0,2%, погрешность измерения нагрузки 0,5%), окончательные статистические расчеты проводились для 5 образцов.

Значение прочности образцов композита магний - ГА при сжатии после электроимпульсного метода компактирования при различных температурах спекания приведены в таблице 3, и демонстрируют, что максимальный предел прочности композита магний - ГА составляет 286±7 МПа, оптимальная температура спекания составила 500°С, открытая пористость составляет 13-14%. При температурном режиме в 400°С сохраняется прочность керамических материалов 74±3 МПа, что говорит об отсутствии формирования композиционной структуры при данной температуре спекания.

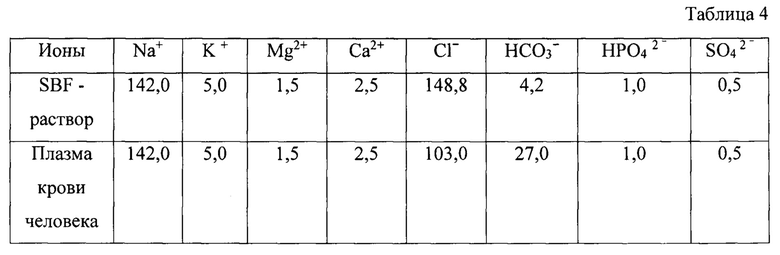

Данные, приведенные в таблицах 2-3, указывают на то, что в контексте технологии получения композиционного материала на основе гидроксиапатита, армированного магнием, первым и значительным положительным эффектом является низкая температура спекания - 500°С, а применение электроимпульсного метода компактирования позволяет подавить процесс роста зерен с сохранением композиционной структуры материала за счет уменьшения времени спекания до 40 мин. После спекания электроимпульным методом в материале наблюдается заданная структура дисперсно-упрочненного композита. На рисунке 1 представлено электронное изображение в обратно-рассеянных электронах микроструктуры композита Магний-ГА, полученного электроимпульсным методом при температуре 500°С: а) увеличение × 100, б) увеличение × 500), частицы магния представляют собой вытянутые и округлые зерна размером от 50 и до 70 мкм, равномерно расположенные в пористой керамической матрице, межфазная граница четко прослеживается.

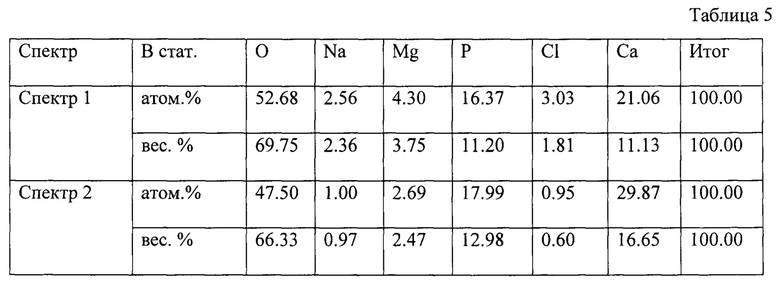

Согласно результатам проведенного микрорентгеноспектрального анализа (МРСА), на рисунке 2 представлено распределение химических элементов на участке композита Магний-ГА, полученного электроимпульсным методом компактирования при температуре 500°С. Можно видеть, что данный материал представлен двумя основными фазами-магний и ГА. Крупные зерна представляют собой магний, равномерно расположенные в матрице, состоящей из таких элементов, как фосфор, кальций, кислород:

Исследование формирования кальций-фосфатного слоя на поверхности композитного материала при выдержке в растворах, моделирующие внеклеточные жидкости организма

Для изучения биологических свойств композитного материала, согласно настоящему изобретению, и для сравнения его с аналогами, было проведено исследование растворимости и формирования КФС на поверхности композитного материала при выдержке в физиологическом растворе NaCl и растворе, моделирующего внеклеточные жидкости организма SBF согласно стандарту ГОСТ ISO 10993-9-2015. В таблице 4 представлено сравнение концентраций ионов (ммоль/л) в SBF-растворе и плазме крови человека.

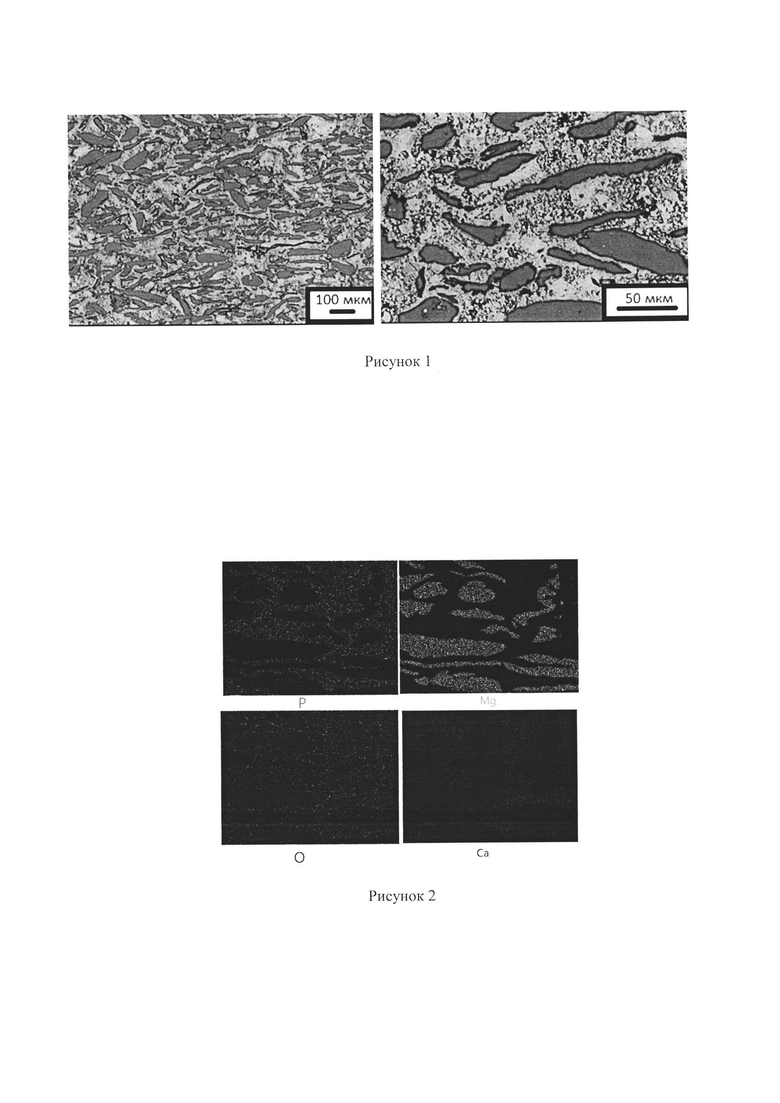

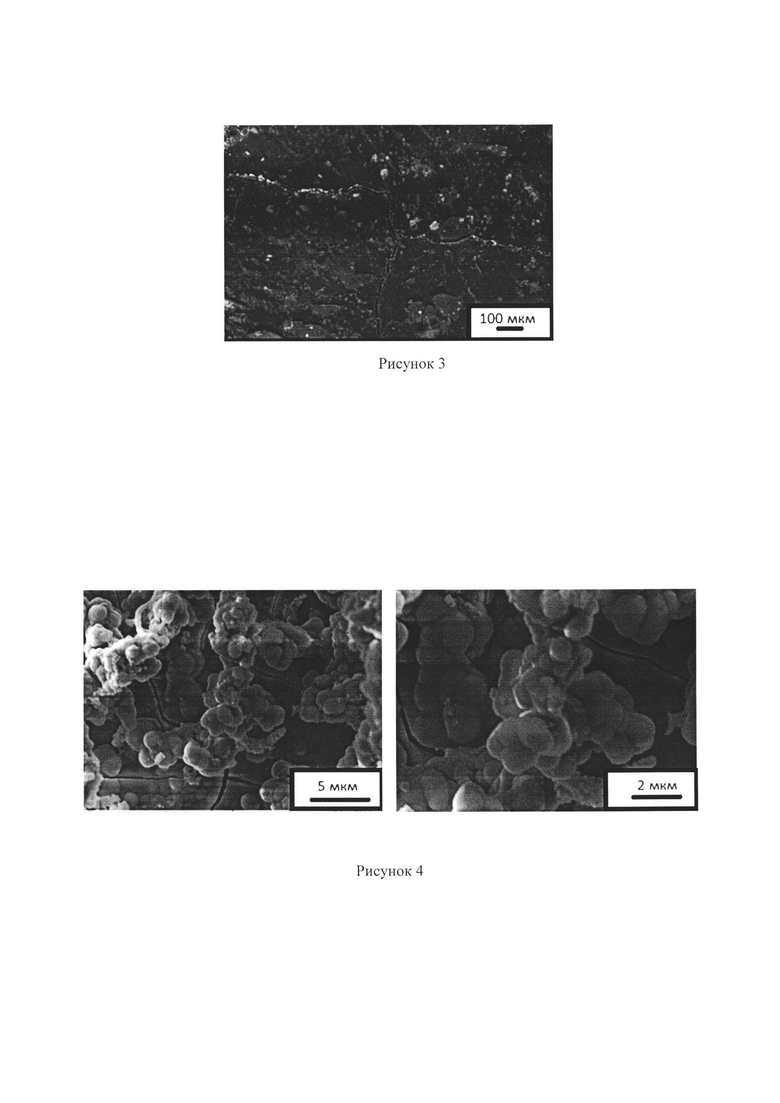

Для исследований способности формировать КФС на поверхности образцов композита магний-ГА в модельном растворе SBF, были получены образцы композиционного материала с содержанием 70 мас.% ГА и 30 мас.% магния, в виде таблеток диаметром 10 мм (S=220 мм2) методом электроимпульсного компактирования при температуре 500°С. Таблетки выдерживались в SBF - растворе и NaCl - растворе при 37°С в течение 28 суток. Производился отбор жидкости в 1-е, 3-е, 7-е, 14-е и 28-е сутки. Линейное распределение элементов на поверхности исходных таблеток и после 28 дней выдерживания их в SBF - растворе были оценены с помощью МРСА. Морфологию поверхности таблеток со сформированным КФС исследовали с помощью сканирующей электронной микроскопии, по наличию КФС оценивали результаты биомиметических исследований. На рисунке 3 показана микроструктура образца композита магний-ГА перед выдерживанием в SBF растворе при увеличении × 100. На рисунке 4 показана микроструктура поверхности образца композита магний-ГА после выдерживания в SBF растворе в течение 30 суток при разных увеличениях.

На поверхности образца композита магний-ГА после выдержки в SBF, наблюдается сферическая структура осажденных частиц, которая свидетельствует о формировании биомиметического слоя - происходит перекристаллизация ГА на поверхность материала, что является показателем биосовмесимости in vitro. По составу сформированный КФС представляет собой нестехиометрический осажденный ГА (кальций - дефицитный) с формулой Са10-х(HPO4)х(PO4)6-х(ОН)2-х. Пористая структура частиц обусловлена специфическим процессом их роста, а именно пористой развитой поверхностью композита, на которой происходит адсорбция молекул и формирование фосфатного слоя. Формирование КФС на подложках (рисунок 4) происходит уже через 3 суток выдерживания их в SBF. К 28 суткам наличие КФС становится явным, размер зерен фосфатов кальция на поверхностном слое ново-сформированного КФС составляет 1-2 мкм. Участок образца композита магний-ГА после выдерживания в растворе SBF представлен на рисунке 5. Содержание химических элементов на данном участке композита магний-ГА по двум спектрам приведены в таблице 5

По данным двух спектров можно оценить соотношение кальция к фосфору, видно, что соотношение близко к стехиометрическому и равно Са/Р=1,65-1,66, это является доказательством перекристаллизации гидроксиапатита на поверхность композита. Также на поверхности наблюдается присутствие ионов Na, Cl и Mg, можно говорить о формировании кристаллитов NaCl и оксида магия MgO.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

| Композиционный биоматериал на основе гидроксиапатита и способ его получения | 2023 |

|

RU2816008C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРЕЗОРБИРУЕМОГО ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ МАГНИЯ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2759548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНАТА КАЛЬЦИЯ И ГИДРОКСИАПАТИТА И/ИЛИ КАРБОНАТГИДРОКСИАПАТИТА ДЛЯ ВОССТАНОВЛЕНИЯ КОСТНОЙ ТКАНИ ПРИ РЕКОНСТРУКТИВНО-ПЛАСТИЧЕСКИХ ОПЕРАЦИЯХ | 2013 |

|

RU2523453C1 |

| БИОАКТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2617050C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ГИДРОКСИАПАТИТА И КАРБОНАТА КАЛЬЦИЯ ДЛЯ ЗАПОЛНЕНИЯ КОСТНЫХ ДЕФЕКТОВ ПРИ РЕКОНСТРУКТИВНО-ПЛАСТИЧЕСКИХ ОПЕРАЦИЯХ | 2010 |

|

RU2429885C1 |

| Способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2687352C1 |

| Способ изготовления люминофора для визуализаторов мощного ИК-излучения | 2023 |

|

RU2838172C1 |

| Способ получения пористого биокерамического волластонита | 2020 |

|

RU2743834C1 |

| Остеопластический материал для замещения дефектов костной ткани | 2024 |

|

RU2824989C1 |

Изобретение относится к области медицины, а именно к травматологии и ортопедии, и раскрывает способ получения биорезорбируемого композиционного материала на основе гидроксиапатита, армированного частицами магния. Способ характеризуется тем, что включает смешение и помол исходных порошковых материалов, представляющих собой магний и гидроксиапатит, в атмосфере инертного газа в планетарной мельнице с последующим компактированием смеси электроимпульсным методом, при этом содержание фазы гидроксиапатита в порошковой смеси составляет 70-90 мас.%, а содержание фазы магния - 10-30 мас.%. Полученный композиционный материал на основе гидроксиапатита, армированного частицами магния, характеризуется прочностью не менее 250 МПа при сжатии и открытой пористостью не менее 10% и может быть использован качестве материала биорезорбируемого имплантата в остеосинтезе после различных травм. 5 ил., 5 табл.

Способ получения биорезорбируемого композиционного материала на основе гидроксиапатита, армированного частицами магния с помощью электроимпульсного метода компактирования для имплантата, используемого при остеосинтезе, включающий смешение и помол исходных порошковых материалов, представляющих собой магний и гидроксиапатит, в атмосфере инертного газа в планетарной мельнице с последующим компактированием смеси электроимпульсным методом, отличающийся тем, что содержание фазы гидроксиапатита в порошковой смеси составляет 70-90 мас.%, а содержание фазы магния - 10-30 мас.%, при этом исходный размер частиц гидроксиаппатита - 80 мкм, исходная плотность порошка гидроксиаппатита - 3,472 г/см3, и исходный размер частиц магния 100 мкм, исходная плотность порошка магния - 1,729 г/см3; помол порошковой смеси проводится 10-15 мин, скорость помола составляет 300 об/мин, размер частиц порошковой смеси после помола составляет 8 мкм, удельная поверхность частиц порошковой смеси после помола составляет 49,0 м2/гр, электроимпульсное компактирование порошковой смеси производится в вакууме при температуре - 400-600°С, времени 30-40 мин, при давлении 20 МПа, со скоростью нагрева - 10°С/мин, полученный композиционный материал на основе гидроксиапатита, армированного частицами магния, характеризуется прочностью не менее 250 МПа при сжатии и открытой пористостью не менее 10%.

| БИОЛОГИЧЕСКИ АКТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2227011C2 |

| CN 101099873 A, 09.01.2008 | |||

| CN 103599561 В, 19.08.2015 | |||

| RATNA SUNIL, B | |||

| et al | |||

| Processing and mechanical behavior of lamellar structured degradable magnesium-hydroxyapatite implants | |||

| Journal of the Mechanical Behavior of Biomedical Materials, 40, 2014, 178-189 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| NAKAHATA I | |||

| et al | |||

Авторы

Даты

2021-11-22—Публикация

2021-01-21—Подача