Изобретение относится к области медицинского материаловедения и касается пористых магниевых материалов с защитным покрытием, которые могут быть использованы для производства биорезорбируемых имплантатов при лечении костных дефектов, а также в качестве клеточных и тканевых каркасов.

Биорезорбируемые имплантаты, имитирующие структуру костной ткани, позволяют исправить костный дефект. Помимо этого, имплантат должен обеспечивать опорно-двигательный аппарат функциональными возможностями, а также восстанавливать метаболические функции. Традиционно используемые для костных имплантатов коррозионностойкие металлы не являются приемлемыми, так как имеется значительная разница между модулем упругости костной ткани и сплава, а после восстановления функций кости требуется их устранение, что влечет за собой необходимость повторной операции, увеличивает риск воспаления и окончательную стоимость лечения. Полимерным имплантатам присущи недостаточная механическая прочность и скорость деградации, несоответствующая процессам восстановления кости.

Таким образом, имеется необходимость в разработке биоматериалов для имплантатов нового поколения, которые, обладая необходимыми прочностными характеристиками, подвергаются биодеградации и не требуют повторного хирургического вмешательства для их извлечения. Помимо этого, единовременное изменение их прочности и нарастание костной ткани за счет управления процессами биорезорбции позволит оптимизировать свойства медицинских изделий.

Магний обладает рядом преимуществ перед используемыми в настоящее время в ортопедии материалaми для металлическиx конструкций благодаря сходными со свойствами кости механическими параметрами. Характерной особенностью магния является биобезопасность и биосовместимость. При этом магний является важным микроэлементом в организме человека, участвуя в различных ферментативных реакциях и играя важную роль в энергетическом обмене.

Первые попытки использования магниевых имплантатов для фиксации костей были предприняты еще в начале XX в., однако из-за высокой скорости коррозии и газообразования они оказались неудачными. Разработанные в последние годы сплавы магния демонстрируют улучшенные коррозионные и механические свойства и являются перспективными материалами для создания биодеградируемых, биосовместимых металлических имплантатов. Несмотря на огромный потенциал использования магния и его сплавов в качестве материалов для биорезорбируемых имплантатов, быстрая и неконтролируемая деградация в физиологической среде является основным ограничением использования данных материалов, так как приводит к раннему разрыхлению или нарушению целостности имплантатов до того, как сформировалась новая костная ткань. На микроструктуру, механические свойства и электрохимическое поведение имплантатов из сплавов магния влияют легирующие элементы, способы формирования защитных покрытий и термомеханической обработки имплантатов. Эти факторы определяют скорость деградации сплавов в физиологической среде, а также степень газообразования.

Для снижения скорости коррозии магниевых сплавов и улучшения их биологических свойств используют различные методы, такие как легирование и нанесение поверхностных слоев. Например, из патента CN № 102397588 (опубл. 15.11.2011) известен армированный рассасывающийся медицинский композит из магниевого сплава. Он является пористым магниевым сплавом с трехмерной сетчатой структурой пор. Описанный материал получают из сплавов магния с марганцем, цинком, цирконием, литием, кальцием, серебром с применением литья под давлением или с помощью порошковой металлургии. На поверхности сплава и на внутренней поверхности пор методом микродугового оксидирования формируют защитный слой из оксида магния, силиката магния, гидроксиапатита толщиной от 0,1 мкм до 300 мкм. Степень легирования в пористом магниевом сплаве может составлять от 0,5% до 50% от массы материала. Пористость известного композита доходит до 99,5 об.%, поры соединены между собой. Для замедления биорезорбции в известном способе поры заполняют алифатическим полиэфиром - полилактидом от 50% до 99,5% от массы материала. Для этого порошок полилактида смешивают со сплавом перед прессованием при 80-235°C и давлении 0,5-40 МПа, либо окунают изделие в органический раствор полилактида (в дихлорметане, хлороформе, этилацетате и оксолане) с последующей вакуумной сушкой при температуре 40-90°C.

Использование кальция, марганца, цинка и циркония для легирования позволяет получить нетоксичные для организма человека композиты с низкой скоростью биодеградации, с улучшенными механическими свойствами и коррозионным поведением сплавов. К недостаткам описанного магниевого материала относится то, что одним из результатов легирования является измельчение зерна сплава. Более мелкая зерненная структура, с одной стороны, препятствует развитию коррозии, но вместе с этим вторичные фазы, образующиеся в магниевых сплавах, обычно являются электроположительными по сравнению с матрицей магния, что способствует реакции катодного восстановления водорода. При этом менее коррозионностойкая магниевая матрица и более коррозионно-стойкие интерметаллидные частицы создают микрогальванические пары, усиливая коррозию.

Термомеханическая обработка в виде интенсивной пластической деформации эффективно измельчает зерно, а использование порообразователя способствует формированию губчатой трехмерной структуры. Метод изготовления пористых магниевых материалов описан в [Wen C.E. et al. «Compressibility of porous magnesium foam: dependency on porosity and pore size» // Materials Letters, 2004, V.58, рр. 357-360]. Способ осуществляют следующим образом. В агатовой ступке чистый порошок магния смешивают с порошком карбамида (NH2)2CO, который используют в качестве порообразователя. Смешанный порошок прессуют одноосно под давлением 100 МПа в брикеты и подвергают термообработке при 773 К в течение 2 ч. В результате были изготовлены перспективные материалы для регенерации твердых тканей из магния с пористостью 35-55% (диапазон пор 70-400 мкм, средний размер - 250 мкм). Результаты показали, что модуль Юнга и максимальное напряжение увеличиваются с уменьшением пористости и размера пор. В частности, образец с пористостью 35% (средний размер пор 250 мкм) имеет значение модуля Юнга, равное 1,8 ГПа и максимальное напряжение до разрушения 17 МПа, а для образца с пористостью 45% и размером пор 73 мкм модуль Юнга равен 1,3 ГПа и максимальное напряжение 16 МПа. Механические свойства известного пористого магния соответствуют значениям для губчатой кости. Тем не менее, в описанном способе не использовали покрытие для предотвращения быстрой биорезорбции пористого магниевого материала, что относится к существенным недостаткам, так как известно, что в физиологических средах скорость растворения магния является высокой.

Модификация поверхности магниевых сплавов посредством нанесения различных покрытий эффективно замедляет процесс деградации биоматериалов и уменьшает выделение водорода. Так, известны пористые материалы из магния с покрытием для биоразлагаемых костных имплантатов, полученные методом порошковой металлургии [пат. CN № 101259293, опубл. 10.09.2008]. Эти материалы имеют сообщающиеся и изолированные поры. Общий объем всех отверстий и пор составляет 35-55% от объема изделия. Диаметр основных отверстий и изолированных пор имеет размер 200-500 мкм, а диаметр сообщающихся пор - 50-100 мкм. Описанный материал получают следующим способом. Порошок чистого магния с размером частиц ≤40 мкм тщательно перемешивают с карбамидом (NH2)2CO с размером частиц 200-400 мкм. Смешанные порошки прессуют одноосно под давлением 100 МПа в изделия, которые затем подвергают термообработке для активации частиц порообразователя и спекания с образованием пористого пенообразного магния. Процесс состоит из двух этапов: обработка при 250°C в течение 4 часов с последующим прокаливанием при 500°C в течение 2 часов. Формирование поверхностного покрытия имплантата проводят погружением изделия в раствор с постоянной температурой 37°C в присутствии ионов Na+, K+, Ca2+, Mg2+, HCO3-, Cl-, HPO42-, SO42- и молекул коллагена I типа. В итоге получают на изделии слой гидроксиапатита, содержащий ионы магния и коллаген I типа, толщиной 1-3 мкм. Известный материал обладает приемлемыми механическими свойствами и изменяемой скоростью разложения in vitro.

К недостаткам способа можно отнести то, что коллагеновое покрытие может недостаточно глубоко проникать в поры, так как частицы сформированного гидроксиапатита способны препятствовать прохождению биополимера внутрь материала. Помимо этого, коллаген относится к фибриллярным белкам с большой молекулярной массой, что дополнительно препятствует равномерному покрытию всего материала для защиты магниевого каркаса от биорезорбции. Биоактивный слой, формируемый указанным способом, обладает недостаточной толщиной и однородностью для эффективной защиты от преждевременной коррозии и разрушения имплантата.

Использование поликапролактона в качестве покрытия, которое с одной стороны препятствует биорезорбции магния в физиологических средах, а с другой, само способно к медленному растворению в физиологических средах является перспективным. Указанный полиэфир широко применяется для создания шовных материалов в хирургии, как материал для получения волоконных тканеинженерных конструкций, в качестве саморассасывающихся имплантатов пролонгированного действия, так как обладает способностью стимулировать рост фиброзной ткани, а также восполнять объем за счет собственных структурных элементов.

Прототипом заявляемого изобретения является способ получения пористых магниевых материалов с покрытием из поликапролактона для предотвращения быстрой биорезорбции имплантатов [Yazdimamaghani М., et al. «Development and degradation behavior of magnesium scaffolds coated with polycaprolactone for bone tissue engineering» // Materials Letters, 2014, V.132, рр. 106-110].

Способ осуществляют следующим образом. Чистый порошок магния с частицами полусферической морфологии размером 150-300 мкм смешивают с порошком порообразователя гидрокарбоната аммония NH4HCO3 с размером частиц 150-300 мкм с объемным содержанием 35%. Полученную смесь прессуют под давлением 200 МПа. Затем для выжигания частиц порообразователя заготовку подвергают термообработке в печи под вакуумом при 175°C в течение 2 часов. Для удаления продуктов разложения гидрокарбоната аммония дверцу печи через 2 часа приоткрывают с одновременным закрытием вакуума. После охлаждения в печи, заготовки затем нагревают до 600°С и выдерживают при конечной температуре в течение 2 часов. Пористость изделия, полученного описанным способом, составила 35-40% с размером пор 200-300 мкм. После этого на изделие наносят раствор поликапролактона со средней молекулярной массой 80000 г/моль в дихлорметане в концентрации 3 мас.% или 6 мас.%. Это позволяет уменьшить скорость деградации магниевых имплантатов со 100% за 72 часа до 36% и 23% при нанесении покрытий из 3% и 6% раствора поликапролактона, соответственно.

Недостатком описанного способа является то, что простое смешение компонентов не обеспечивает формирование пористого материала с минимальным по распределению размером пор, так как известно, что пены с маленьким размером пор обладают лучшими механическим свойствами для имплантатов, несущих механическую нагрузку во время восстановления кости. В способе не указаны параметры перемешивания магния и гидрокарбоната аммония, что может оказывать существенное влияние на равномерность распределения пор в конечном материале. Помимо этого, поликапролактон обладает гидрофобными свойствами, и при погружении пористого материала из магния в раствор полимера сам полимер может не проникать глубоко в поры и, как следствие, равномерный слой покрытия в порах не будет сформирован.

Задачей заявляемого изобретения являлась разработка способа получения пористого материала на основе магния необходимой прочности и контролируемой пористости с полимерным покрытием из поликапролактона для снижения биорезорбции.

Технический результат заключается в получении пористого материала из магния с преимущественно небольшими по размеру порами, а также с улучшенным проникновением полимерного покрытия в поры материала, что обуславливает лучшие коррозионные свойства.

Технический результат достигают способом получения биорезорбируемого пористого материала на основе магния с покрытием из поликапролактона, включающим смешение в планетарной мельнице порошков магния и порообразователя карбамида (мочевина, (NH2)2CO), холодное прессование с последующей шлифовкой и очисткой в ультразвуковой ванне, двухстадийную термообработку в вакуумной атмосфере, нанесение раствора поликапролактона в два этапа методом центрифугирования (spin-coating) и сушку.

В общих чертах, согласно предлагаемому способу, биорезорбируемый пористый материал на основе магния с покрытием из поликапролактона получают следующим образом.

Порошки магния и карбамида (NH2)2CO тщательно перемешивают в планетарной мельнице с шарами из инертного материала - диоксида циркония. Затем смесь прессуют под давлением 1,7 т/см2 в брикеты. Полученные заготовки подвергают термообработке для выжигания частиц порообразователя и спекания магния в пористую пену. Для этого сначала заготовки выдерживают при 250°C в течение 4 часов и затем при 500°C в течение 2 часов в вакууме. Полученные материалы обрабатывают шлифовальной бумагой зернистостью 600-1200 с добавлением этанола в качестве смазки и с последующей очисткой в ультразвуковой ванне в растворе этанола.

Нанесение покрытия из раствора поликапролактона в ацетоне проводят методом центрифугирования (spin-coating) капельным нанесением 1 мл раствора полимера, распределяя его в два этапа на поверхности образца. Сначала скорость вращения составляет 400 об/мин в течение 50 секунд. Затем, на втором этапе, образец вращают со скоростью 4000 об/мин в течение 60 секунд. Пористый материал на основе магния с нанесенным покрытием затем помещают в печь при температуре 60°С на 30 минут для удаления остатков растворителя.

Фазовый состав пористых образцов магния анализировали с помощью порошкового рентгеновского дифрактометра с излучением CuKα. Электронные микрофотографии поверхности образцов получали с помощью электронного микроскопа. Исследования механических свойств, в частности определение микротвердости и модуля упругости материала покрытий, проводили на динамическом ультрамикротвердометре.

Электрохимические свойства образца магния изучены с помощью потенциодинамического поляризационного теста и спектроскопии электрохимического импеданса в 0,9% водном растворе NaCl в качестве электролита. Рабочая площадь образца составляла около 1 см2. Образцы предварительно выдерживали в электролите 15 минут для достижения электрохимического равновесия. Для измерения импеданса использовался синусоидальный сигнал с амплитудой 10 мВ (среднеквадратичное значение). Спектры регистрировали при потенциале свободной коррозии в диапазоне 0,01 Гц - 1 МГц при логарифмической развертке 10 точек за декаду. Потенциодинамическую поляризацию проводили при скорости развертки 1 мВ/с. Образцы поляризовали в анодном направлении от потенциала ЕС -200 мВ до ЕС +0,5 В. Обработку данных проводили с помощью программного обеспечения.

Примеры конкретного осуществления способа.

Пример 1.

4,05 г порошка магния с размером частиц <0,1 мм (Merck) и 1,14 г карбамида (NH2)2CO с размером частиц <0,01 мм (Merck) из расчета концентрации порообразователя 30% от объема магния смешивали в планетарной мельнице с шарами из диоксида циркония при скорости вращения 120 об/мин в течение 30 минут. После этого из смеси методом холодного прессования под давлением 1,7 т/см2 получали заготовки в виде таблеток диаметром 15 мм и толщиной 2-6 мм. Термообработку проводили в две стадии: при 250°C в течение 4 часов и затем при 500°C в течение 2 часов в вакууме при остаточном давлении 10-30 Па. Полученные материалы для открытия пор обрабатывали шлифовальной бумагой зернистостью 600-1200 с использованием этанола в качестве смазки. После этого образцы подвергали очистке в ультразвуковой ванне в растворе этанола в течение 3 минут.

Раствор поликапролактона в ацетоне в концентрации 8 мас.% получали добавлением рассчитанного количества гранулированного поликапролактона к ацетону. Расчет количества полимера в растворителе производили по формуле:

где ω - массовая доля растворенного вещества (%), m - масса растворенного вещества (г), ρ - плотность растворителя (г/мл), V - объем растворителя (мл).

1 мл раствора полимера наносили методом центрифугирования (spin-coating) капельно на поверхность образца, распределяя его в два этапа. Сначала в течение 50 секунд скорость вращения образца составила 400 об./мин, затем в течение 60 секунд образец вращали со скоростью 4000 об./мин. Полученный пористый материал на основе магния с нанесенным покрытием помещали в печь при температуре 6°С на 30 минут для удаления остатков растворителя.

Пример 2.

Смешивали 5,00 г порошка магния с размером частиц <0,1 мм (Merck) и 1,87 г карбамида (NH2)2CO с размером частиц <0,1 мм (Merck) из расчета концентрации порообразователя 50% от объема магния в смеси. Измельчение частиц, холодное прессование и шлифовку заготовок проводили способом, описанным в примере 1.

Раствор поликапролактона готовили в концентрации 12 мас.% и наносили в два этапа способом по примеру 1. Во время процесса центрифугирования 12 мас.% раствор поликапролактона формировал слой толщиной 50 и более микрометров, в то время как с менее вязким раствором образуется слишком тонкое покрытие.

Изобретение представлено следующими иллюстрациями.

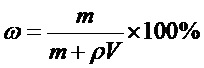

Фиг. 1. СЭМ-изображения поперечного сечения образцов пористого магния без покрытия при различном увеличении (a, б) и пористого материала на основе магния со слоем поликапролактона, полученного по примеру 2 (в).

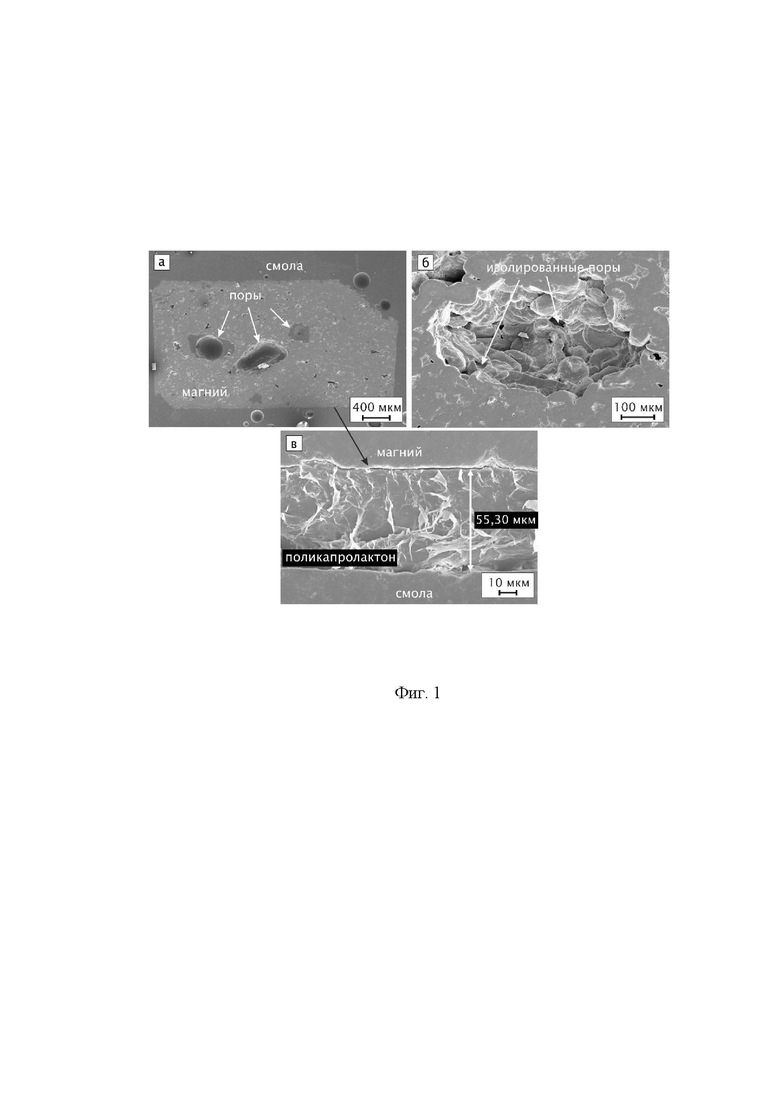

Фиг. 2. Дифрактограммы образцов пористого магния без покрытия (а) и пористого материала на основе магния с покрытием из поликапролактона, полученного по примеру 1 (б).

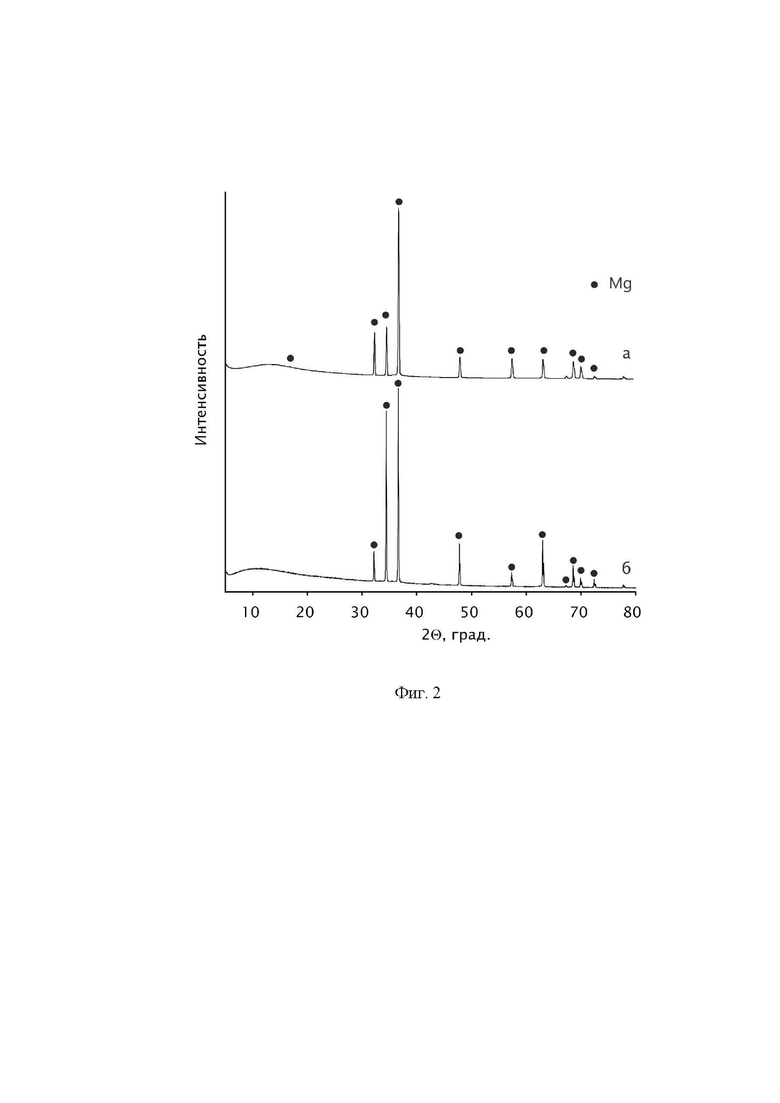

Фиг. 3. Поляризационные кривые (слева) и импедансные спектры (справа) пористого материала на основе магния с покрытием, полученного по примеру 2 (а) и без покрытия (б).

Полученный заявляемым способом материал на поперечном сечении имеет открытые взаимопроникающие поры размером от 100 до 500 мкм и множество изолированных пор размером несколько микрометров. Полимерный слой поликапролактона равномерно покрывает как поверхность образца, так и внутреннее пространство пор, уменьшая их диаметр. Образующийся слой биоразлагаемого поликапролактона образует плотное непористое однородное покрытие, в том числе в порах (Фиг. 1).

Рентгеноструктурный анализ спеченного исходного порошка магния и пористого материала на основе магния с покрытием, полученного по примеру 1, указывает на присутствие магния и отсутствие карбамида и оксида магния после отжига (Фиг. 2).

Исследование электрохимических свойств образца с нанесенным слоем поликапролактона демонстрирует значительное улучшение коррозионных свойств образцов, полученных заявляемым способом.

Таблица. Потенциал коррозии (Ек), токи коррозии (Iк), поляризационное сопротивление (RP), анодные (βа) и катодные (βк) тафелевские углы наклона поляризационной кривой.

отн. НКЭ

A·см-2

Так, плотность тока коррозии для образца с полимерным покрытием по примеру 2 существенно меньше по сравнению с необработанным пористым магнием. Расчетные значения поляризационного сопротивления также подтверждают этот вывод.

Поляризационная кривая образца пористого магния с нанесенным покрытием из поликапролактона, полученного по способу 2, находится в зоне более низких токов по сравнению с образцом без покрытия (Фиг. 3). Нанесение покрытия методом центрифугирования из раствора поликапролактона приводит к увеличению модуля импеданса на низкой частоте |Z|0,1 Гц с 0,97 до 6,17 кОм⋅см2, что свидетельствует о значительном улучшении антикоррозионных свойств материала.

Значения модуля упругости полученных заявляемым способом пористых бирезорбируемых материалов на основе магния с покрытием из поликапролактона находятся в диапазоне значений естественной кости 0,1-20 ГПа. Измеренная универсальная микротвердость для отожженных пористых образцов магния с объемным содержанием мочевины 50% составила 24-112 МПа со средним значением 55 МПа. Модуль упругости в среднем равен 5,8 ГПа и варьирует от 3,4 до 11 ГПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

| Способ получения коррозионностойких гибридных покрытий на магнии и его сплавах | 2023 |

|

RU2809685C1 |

| Способ получения модифицированного биопокрытия с микрочастицами трикальцийфосфата и/или волластонита на имплантате из магниевого сплава | 2021 |

|

RU2763091C1 |

| Способ получения модифицированного биопокрытия из диатомита с микрочастицами диоксида циркония на имплантате из магниевого сплава | 2022 |

|

RU2779076C1 |

| Способ получения композиционного материала для биорезорбируемого магниевого имплантата | 2019 |

|

RU2710597C1 |

| Способ получения микродугового биопокрытия из диатомита, модифицированного импульсным электронным облучением, на имплантате из магниевого сплава | 2023 |

|

RU2807878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ БИОРЕЗОРБИРУЕМОГО ЦИНКОВОГО СПЛАВА | 2023 |

|

RU2820695C1 |

| Способ получения на сплавах магния гибридных защитных покрытий с антибактериальными свойствами | 2022 |

|

RU2785579C1 |

| Магниевый сплав и способ получения заготовок для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине | 2022 |

|

RU2793655C1 |

Настоящее изобретение относится к области медицины, а именно к способу получения биорезорбируемого пористого материала на основе магния с покрытием из поликапролактона, включающему смешение порошков магния и порообразователя, холодное прессование, двухстадийную обработку с повышением температуры в вакууме, нанесение раствора поликапролактона и сушку, отличающемуся тем, что порошки магния и порообразователя, где порообразователь выбирают из карбамида, смешивают в планетарной мельнице при скорости вращения 120 об/мин в течение 30 минут, а после прессования обрабатывают шлифовальной бумагой зернистостью 600-1200 с использованием этанола в качестве смазки с последующей обработкой в ультразвуковой ванне в среде этанола в течение 3 минут, а раствор поликапролактона в ацетоне в концентрации 12 мас.% наносят в два этапа методом центрифугирования на поверхность образца сначала на скорости 400 об/мин в течение 50 секунд и затем на скорости 4000 об/мин в течение 60 секунд. Настоящее изобретение обеспечивает получение пористого материала из магния с преимущественно небольшими по размеру порами, а также с улучшенным проникновением полимерного покрытия в поры материала, что обуславливает лучшие коррозионные свойства. 1 табл., 3 ил., 2 пр.

Способ получения биорезорбируемого пористого материала на основе магния с покрытием из поликапролактона, включающий смешение порошков магния и порообразователя, холодное прессование, двухстадийную обработку с повышением температуры в вакууме, нанесение раствора поликапролактона и сушку, отличающийся тем, что порошки магния и порообразователя, где порообразователь выбирают из карбамида, смешивают в планетарной мельнице при скорости вращения 120 об/мин в течение 30 минут, а после прессования обрабатывают шлифовальной бумагой зернистостью 600-1200 с использованием этанола в качестве смазки с последующей обработкой в ультразвуковой ванне в среде этанола в течение 3 минут, а раствор поликапролактона в ацетоне в концентрации 12 мас.% наносят в два этапа методом центрифугирования на поверхность образца сначала на скорости 400 об/мин в течение 50 секунд и затем на скорости 4000 об/мин в течение 60 секунд.

| Yazdimamaghani М., et al., Development and degradation behavior of magnesium scaffolds coated with polycaprolactone for bone tissue engineering / Materials Letters, 2014, V | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Saeid Toghyani et al., Fabrication and characterization of magnesium scaffold using different processing parameters / Mater | |||

| Res | |||

| Express, 2018, Vol | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2021-11-15—Публикация

2020-12-29—Подача