Изобретение относится к буровой технике и касается соединения секций буровых шнеков или труб в буровых колоннах. Преимущественные области применения - бурение скважин в сейсморазведке, инженерных изысканиях, геологоразведке, строительстве.

Известно резьбовое соединение полых шнеков с прямоугольной цилиндрической резьбой (Е.И. Танов, В.Я. Площадный. Шнековый буровой инструмент // Недра, 1985, стр. 12). Оно выполнено в виде ниппеля и муфты, сопряженных друг с другом ленточной (прямоугольной) цилиндрической резьбой, с упором в торцовый стык, расположенный в плоскости вращения. Ориентированное относительно реборды шнека расположение захода резьбы обеспечивает непрерывность упомянутой реборды в шнековой колонне. Это резьбовое замковое соединение передает осевые нагрузки и крутящий момент.

Достоинствами такого соединения являются простота изготовления, жесткость за счет отсутствия люфтов, и обеспечение равного сечения транспортного ручья шнека на всей длине шнековой колонны. Последнее обеспечивает минимальное сопротивление выносу бурового шлама, что обеспечивает высокую производительность проходки скважины.

Однако описанное соединение имеет недостаток, который снижает общую производительность буровых работ, связанный с чрезмерным заклиниванием резьбового соединения под действием крутящего момента при бурении. Заклинивание приводит к повышенным затратам времени и физических усилий на демонтаж колонны, или требует введения в конструкцию буровой установки специальных механизмов для развинчивания затянутого резьбового соединения, усложняющих и удорожающих ее.

Потребность в устранении этого недостатка привела появлению двух принципиально отличающихся друг от друга принципов, положенных в основу конструкции резьбового замкового соединения шнеков. Первый заключается в исключении самой возможности затягивания резьбы под действием крутящего момента. В частности, он используется в конструкции колонны из полых шнеков, замки которых оснащены одиночными накладными упорами, приваренными к боковой поверхности муфты и ниппеля каждого шнека (SU, а.с. №1571201, Е21В 17/00, 17/22, 19/00, 29.12.1987). Упоры ниппеля и муфты, взаимодействуя друг с другом, передают крутящий момент, исключая затяжку резьбового соединения, что позволяет при демонтаже колонны развинчивать соединения без лишних усилий и затрат времени. Такое замковое соединение широко использовалось в практике бурения сейсморазведочных скважин в болотистых районах Западной Сибири, изобилующих геологическими разрезами с неустойчивыми грунтами (плывунами). Однако при бурении в местах, где геологический разрез, наряду с упомянутым грунтом, включает в себя существенную часть мерзлого грунта существует проблема низкого ресурса накладных упоров из-за существенно больших нагрузок на них. Кроме того, приварные упоры существенно ухудшали вынос бурового шлама, из-за сужения сечения транспортного ручья шнека расположенными в его межвитковом пространстве упорами, занимающими до 80…85% этого сечения, снижая производительность проходки скважины. Кроме этого, в сложных геологических разрезах, включающих глину, периодические сужения транспортного ручья шнека провоцируют образование так называемых «сальников» (пробок), препятствующих выносу шлама, и вынуждающих поднимать буровую колонну из скважины для их удаления.

Описанные выше трудности в последующем развитии этого принципа были уменьшены известным замковым соединением (Патент РФ №2347886, МПК Е21В 17/042, 17/22, 27.02.2009, бюл. №6), широко применяемым в настоящее время при бурении взрывных скважин в сейсморазведке. В отличие от упомянутого выше аналога, в выпускаемых по этому патенту шнеках, степень сужения транспортного сечения уменьшена до 45…50% в зависимости от типоразмера буровой колонны. Это замковое соединение содержит муфту и ниппель, соединенные цилиндрической резьбой, снабженные сопряженными друг с другом рабочей поверхностью зубчатых упоров, размещенных на торцевой поверхности кольцевых элементов, неподвижно соединенных, соответственно, с муфтой и ниппелем, при этом высота зубчатых упоров не превышает отношения между ходом резьбы и числом упоров, спинка которых образована спиральной поверхностью. Рабочая поверхность упоров, расположена в плоскости осевого сечения замкового соединения и передает крутящий момент, разгружая от него резьбовое сопряжение, которое воспринимает только осевые нагрузки.

Кроме достигнутого уменьшения степени сужения транспортного канала шнековой уменьшающего сопротивление выносу бурового шлама, это соединение получило дополнительное преимущество. Симметричное по отношению к оси вращения приложение окружного усилия, создающего крутящий момент, от одной из сопрягаемых частей замкового соединения (муфты) к другой (ниппелю), исключает взаимный перекос смежных шнеков под нагрузкой, возникающий из-за выборки зазоров в резьбовом сопряжении. Этот перекос приводит к непрямолинейности («зигзагообразности») оси шнековой колонны приводящей к повышению энергоемкости бурения.

Однако, при всех, упомянутых преимуществах замкового соединения по патенту РФ №2347886 эта конструкции, с точки зрения уменьшения сопротивления выносу бурового шлама, достигла предела возможностей. Напряжения, ограничивающие величину предельного крутящего момента, передаваемого зубчатыми упорами, при прочих равных условиях, зависят от их размеров, в частности, от высоты зуба, и диаметра кольцевых упоров, определяющих площадь рабочей площади упора. Дальнейшее уменьшение диаметра кольцевых элементов с упорами, в рамках этого технического решения, невозможно, даже при изготовлении их из высокопрочных легированных сталей, даже если закрыть глаза на повышение себестоимости изделия из-за высокой цены материала и технологических сложностей, связанных с его сваркой.

Попыткой усовершенствования замкового соединения по патенту РФ №2347886 является известное замковое соединение шнеков по патенту РФ №147675 на полезную модель (МПК Е21В 17/04, опубл. 10.11.14, бюл. №31), содержащее соединенные цилиндрической резьбой муфту и ниппель, и размещенные в торцевой части муфты и ниппеля в плоскости оси шнека винтовые зубья с возможностью взаимодействия между собой. Шаг винтовой поверхности, образующий спинку зуба меньше шага резьбы муфты и ниппеля, а высота зубьев превышает величину ее отношения к ходу резьбы в 1,05…1,5 раза, за счет чего крутящий момент передается через сопряженные друг с другом спинки зуба. В качестве технического результата в описании полезной модели декларируется повышение долговечности соединения и одновременное облегчение спускоподъемных операций. Однако упомянутый технический результат, по нашему мнению, является заблуждением автора, так как, при использовании описанной конструкции на практике, технический результат оказывается противоположным заявленному, по крайней мере, если применять ее, как это описано в патенте. В результате нагружения этого замкового соединения рабочим крутящим моментом заклинивание сопряжения может оказаться настолько большим, что его развинчивание без известных в буровой технике гидравлических труборазворотов, будет невозможно. Это снижает производительность и удорожает оборудование. Причина упомянутого сверхзаклинивания обусловлена тем, что направление винтовой поверхности, образующей резьбовое соединение, и направление винтовой поверхности, образующей сопряженные друг с другом наклонные спинки зубьев, через которые передается крутящий момент, совпадают друг с другом (является одноименными), поэтому разница между углом подъема спирали резьбы и углом подъема спирали спинки упоров оказывается меньше приведенного угла трения фрикционной пары «муфта-ниппель». Это вызывает необходимость приложения больших усилий для развинчивания соединения, и приводит не к облегчению спускоподъемных операций, а к их затруднению. По своей технической сути описанное соединение муфты и ниппеля фактически является широко известным в технике дифференциальным винтовым механизмом, в котором за счет разницы углов подъема витков резьб одноименного направления обеспечиваются сверхмалые перемещения. В рассматриваемой конструкции проявляется обратная сторона дифференциального винтового механизма с однонаправленными винтовыми поверхностями - сверхбольшие осевые усилия, не облегчающие, а наоборот, затрудняющие развинчивание соединения.

Другим объяснением появления описанного технического решения является желание обойти патент №2347886.

Известно также техническое решение по патенту №2649991 (МПК Е21В 17/04, опубл.06.04.2018, бюл. №10), совпадающее по технической сущности с решением по упомянутому выше патенту №147675, которое также обходит патент №2347886. Однако, это достигается за счет снижения несущей способности замкового соединения, вызванного уменьшением максимально достижимой, в рамках этого решения, высоты зубчатых упоров, передающих крутящий момент.

Известен патент РФ №2675708 (МПК Е21В 17/04, опубл. 06.04.2018, бюл. №10), в котором описано техническое решение, являющееся следующим шагом в развитии принципа использования упоров для исключения чрезмерной затяжки резьбового соединения. Его суть заключается в следующем.

Замковое соединение буровых шнеков или труб, содержит муфту и ниппель, соединенные цилиндрической резьбой, снабженные сопряженными друг с другом рабочей поверхностью зубчатыми упорами, выполненными на торцевой поверхности кольцевых элементов, неподвижно соединенных, соответственно, с муфтой и ниппелем. Высота зубчатых упоров не превышает отношения между ходом резьбы и числом упоров, рабочая поверхность зубчатых упоров, наклонена к плоскости вращения. При этом вершина острого угла наклона направлена в сторону, противоположную направлению вращения, а упомянутый угол наклона рабочей поверхности и угол подъема винтовой поверхности резьбы имеют величины, суммарно превышающие величину приведенного угла трения фрикционной пары «муфта-ниппель».

Описанное техническое решение, по сравнению с предыдущим, позволило в больше, чем на порядок увеличить длину контактной поверхности упора замкового соединения, передающего крутящий момент. Кроме того, в передачу крутящего момента вовлекается, в отличие от прототипа этого решения, винтовая поверхность резьбы на всем ее протяжении. Все это позволило, в среднем, вдвое уменьшить ширину поверхности упоров, за счет этого - диаметр кольцевого элемента с упорами и, соответственно, увеличить кольцевой просвет для уменьшения сопротивления выносу бурового шлама. Кроме этого, у буровой колонны резко повысилась устойчивость к продольному изгибу за счет устранения осевого зазора в соединении.

Однако, дальнейшее повышение требований к замковому соединению с точки зрения уменьшения сопротивления выносу бурового шлама, приводит к необходимости отказаться от зубчатых упоров, как таковых, поскольку их наличие, даже с уменьшенной до предела шириной, является сопротивлением для выноса бурового шлама.

Техническое решение, в котором это требование выполнено, известно и применяется в практике достаточно давно (Патент РФ №44730, МПК Е21В 17/042, опубл. 27.03.2005, бюл. №9) на полезную модель. Это решение реализует второй принцип устройства резьбовых замков, альтернативный описанному первым, использующему упоры для исключения чрезмерной затяжки резьбы. Резьбовое соединение шнеков по этому патенту содержит муфту и ниппель, сопряженные цилиндрической несамотормозящей, преимущественно, прямоугольной резьбой. Замковое соединение не имеет зубчатых упоров и, соответственно, помехи для выноса шлама. А чрезмерное заклинивание резьбы устраняется тем, что резьбовое соединение, содержащее муфту и ниппель, соединяемые цилиндрической резьбой, выполняется с углом подъема винтовой линии резьбы в 1,2…2,0 раза больше угла трения на витках.

Однако, это резьбовое соединение буровых колонн имеет недостаток, ограничивающий область его применения. Его суть в том, что на практике существует значительный разброс величины трения в резьбовом сопряжении, связанный с большей, или меньшей абразивностью бурового шлама, наличием или отсутствием смазки соединения. Это приводит либо к чрезмерной затяжке резьбового соединения и вытекающим отсюда трудностям демонтажа колонны, описанных выше, либо к опасности потери колонны в скважине при ее подъеме в процессе ее подъема из-за саморазвинчивания резьбовых ее соединений в результате вибрации. В особенности этот недостаток проявляется при использовании шнековой колонны на акватории при бурении с поверхности льда, или понтона. Здесь значительная часть шнеков находится в воде и лишена реактивного взаимодействия винтовой реборды со стенкой скважины, направленного против отвинчивания. В этих условиях происходят безвозвратные потери находящейся в воде части колонны из-за саморазвинчивания замков.

С этой проблемой на практике борются посредством подмотки на резьбу ниппеля медной проволоки в процессе ее наращивания, обеспечивающей заклинивание резьбы при затяжке соединения. Однако, это приводит к значительному повышению трудоемкости работы и снижению ее производительности из-за затрат времени на подмотку проволокой - с одной стороны, и повышением затрат времени и физических усилий, связанных с трудностью последующего развинчивания заклиненной резьбы при демонтаже колонны -с другой стороны.

Таким образом, практика к резьбовому соединению шнеков предъявляет следующие противоречивые требования. Оно должно легко развинчиваться, чтобы не создавать неоправданных затрат времени и сил при демонтаже колонны, но оно не должно легко развинчиваться, чтобы не потерять колонну.

Задачей предлагаемого изобретения является устранение сформулированного выше технического противоречия, а техническим результатом, по отношению к выбранному прототипу, является устранение самопроизвольного, несанкционированного развинчивания резьбовых соединений буровой колонны шнековой или иной конструкции, приводящего к ее потере.

1. Задача решается тем, что резьбовом соединении секций буровой колонны, содержащем муфту и ниппель, сопряженные друг с другом цилиндрической несамотормозящей, преимущественно, прямоугольной резьбой, отличием является то, что начальная часть тела заходного витка резьбы ниппеля снабжена зацепом, выступающим над его рабочей поверхностью. Ширина винтовой канавки резьбы превышает ширину сопряженного с ней тела ее винтового выступа не менее чем на величину высоты упомянутого зацепа. Последний виток резьбы муфты ограничен цилиндрической выточкой, а тело, по меньшей мере, этого витка резьбы муфты на выходе в выточку, пересечено пазом, который в полуотвинченном положении резьбового соединения имеет возможность сопряжения с зацепом заходного витка ниппеля. Паз, пересекающий тело витка резьбы муфты, выполнен сквозным.

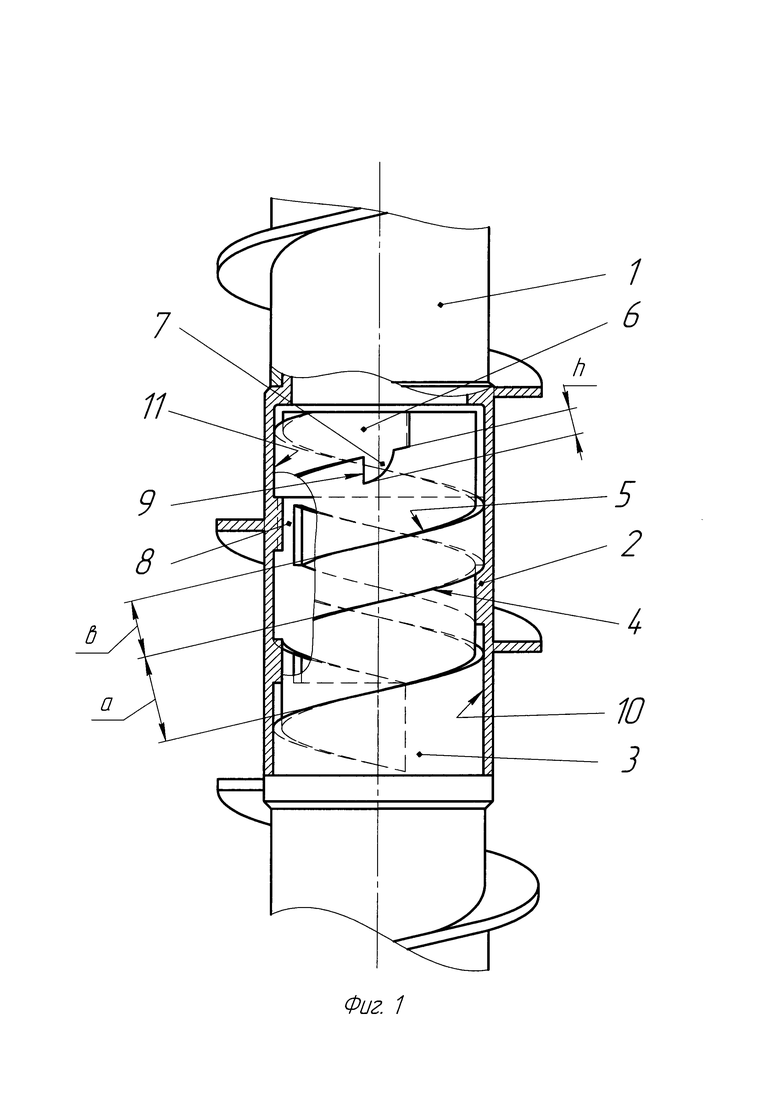

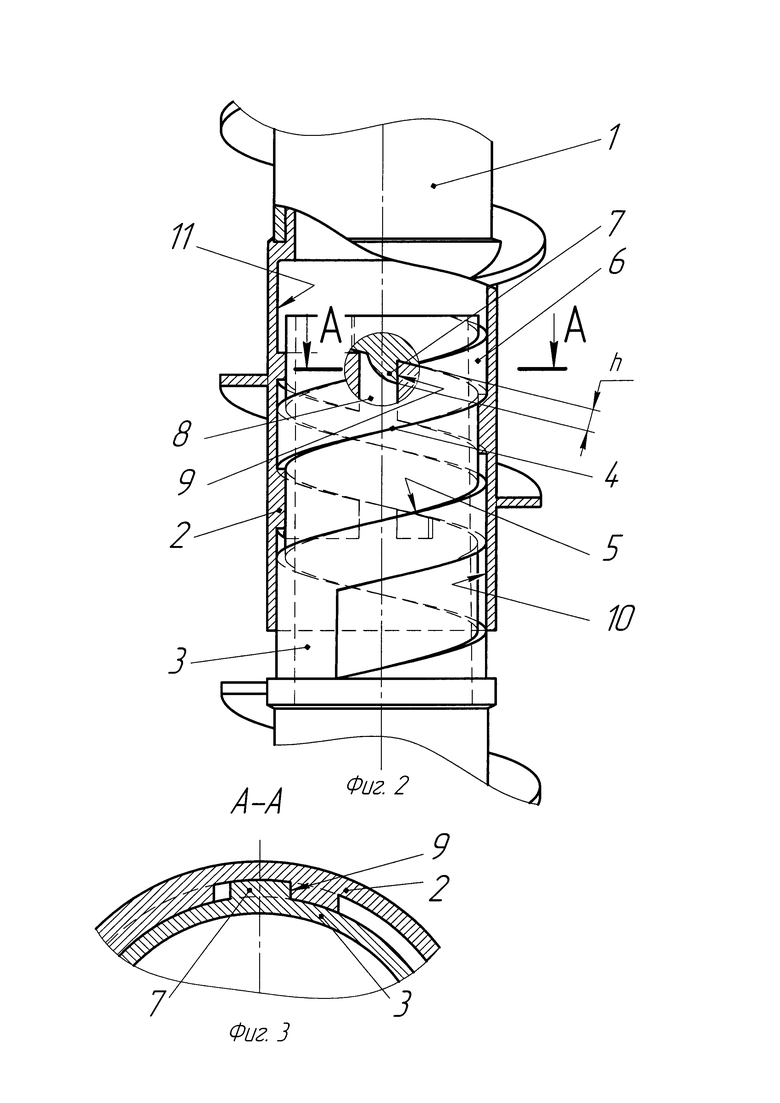

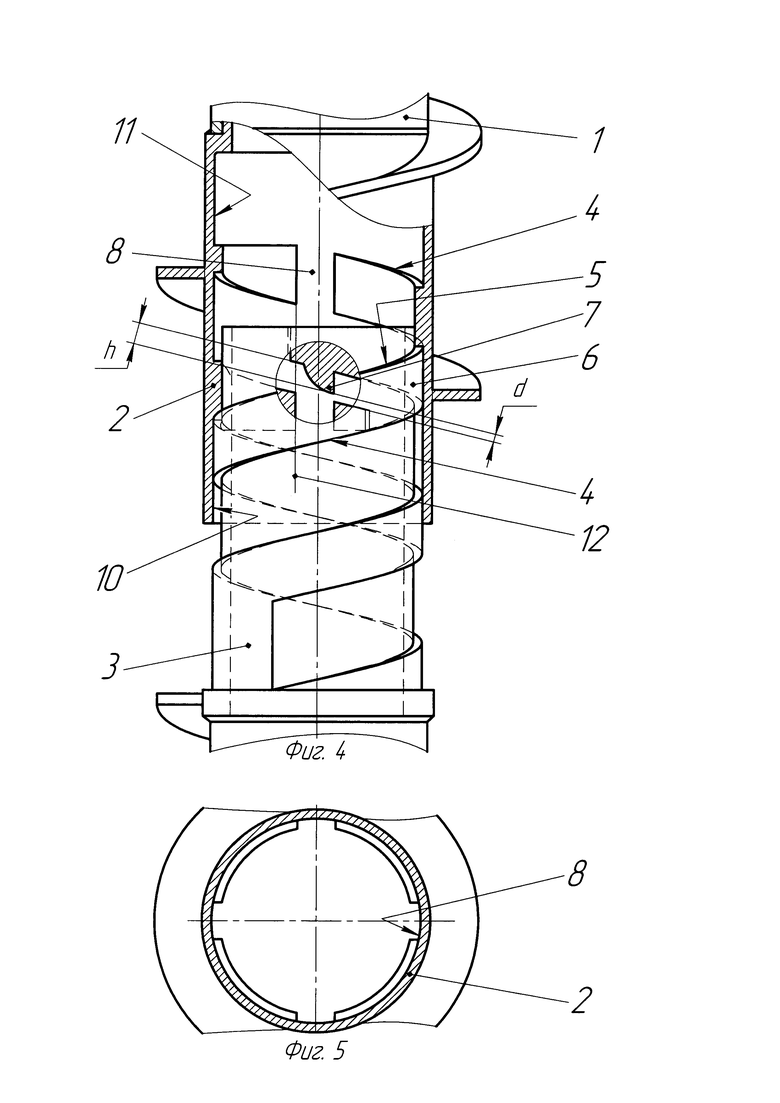

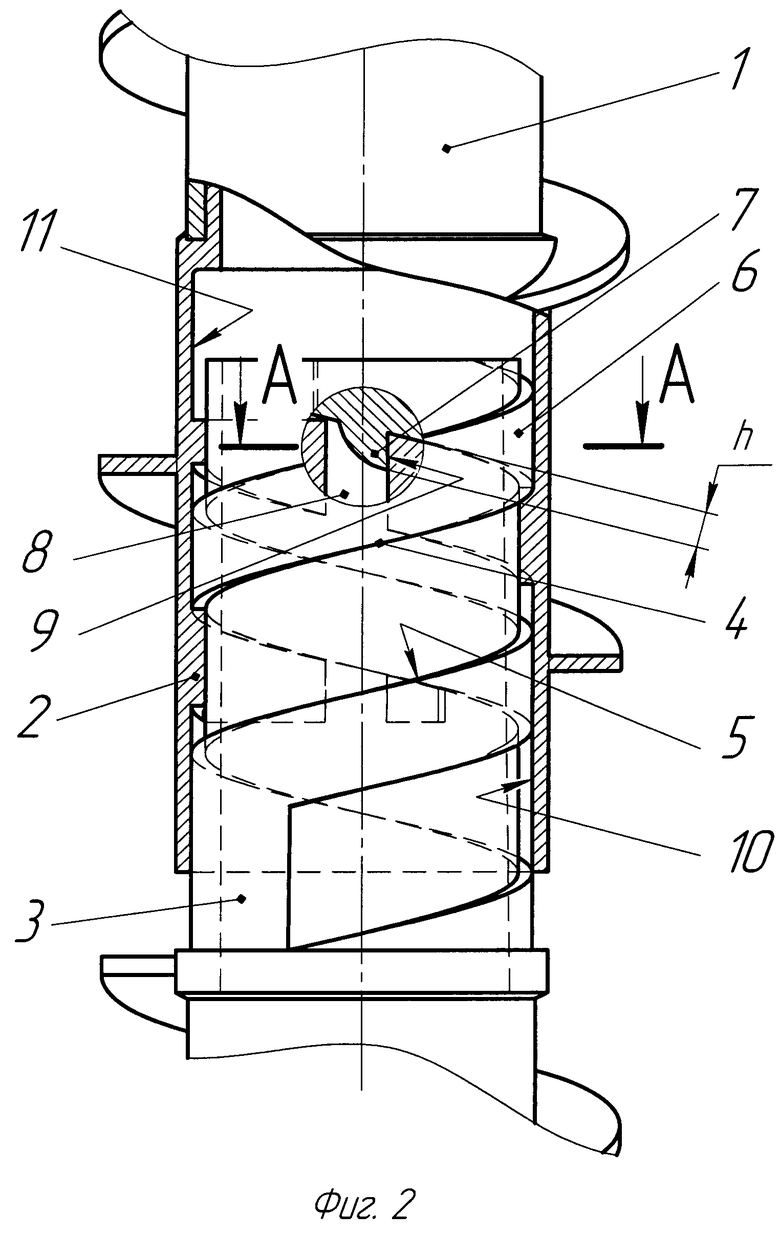

Изобретение иллюстрируется чертежами, где показаны: на фиг. 1 - осевой разрез резьбового соединения секций буровой колонны в сборе, в рабочем положении; на фиг. 2 - сопряжение зацепа ниппеля с пазом в витке муфты в полуотвинченном, в результате саморазвинчивания, положении ниппеля; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - положение зацепа относительно рабочей поверхности витка резьбы муфты в процессе свинчивания резьбового соединения при наращивании колонны, или развинчивания при ее демонтаже; на фиг 5, - поперечное сечение муфты, вариант.

Резьбовое соединение секций шнековой 1, или другой известной буровой колонны (не показана) содержит муфту 2 и ниппель 3, сопряженные друг с другом цилиндрической несамотормозящей резьбой. Предпочтительной является прямоугольная резьба, в отличие от трапецеидальной, обеспечивающая необходимое условие отсутствия самоторможения (самозаклинивания) при меньших величинах шага резьбы, что упрощает нарезание резьбы. Витки резьбы образованы рабочей 4 и нерабочей 5 винтовыми поверхностями ниппеля 3, и сопрягаемыми с ними одноименными поверхностями муфты Начальная часть тела заходного витка 6 резьбы ниппеля 2 снабжена зацепом 7, образованным над его рабочей поверхностью 4. Тело, по меньшей мере, последнего витка резьбы муфты имеет один или более, последовательно расположенных один за другим вдоль витка пазов 8, сквозных - полностью пересекающих винтовой выступ, или глухих (не показаны). Паз 8 обеспечивает возможность сопряжения с рабочей поверхностью 9 зацепа 7 в полуотвинченном положении ниппеля. Сквозные пазы 8, полностью пересекающие тело витка резьбы, по сравнению с глухими, исключают постепенное заполнение их буровым шламом с его уплотнением, следствием которого может стать неполноценное сопряжение зацепа с пазом, чреватое потерей колонны из-за саморазвинчивания. Кроме того, сквозные пазы являются более технологичными. Зацеп 7 может иметь различную форму, но наиболее надежное зацепление обеспечивает профиль зацепа, образованный его рабочей поверхностью 9 в виде плоской площадки, обращенной в сторону продолжения винтовой канавки резьбы ниппеля, и скругленной или граненой формы (не показана) спинкой. Ширина а винтовой канавки резьбы больше ширины b тела ее витка не менее, чем на величину h высоты упомянутого выступа, с плюсом величины d запаса «на грязь». Резьба муфты 2 начинается в цилиндрической выточке 10, облегчающей соединение муфты с ниппелем при наращивании колонны и ограничивается цилиндрической выточкой 11, необходимой для размещения в ней зацепа 7 в его конечном положении. Количество пазов 8 на витках резьбы муфты может варьироваться от одного, расположенного перед выходом витка в выточку 10, до нескольких, расположенных на противоположных сторонах резьбового отверстия муфты (фиг. 5). Увеличение числа пазов целесообразно для повышения надежности стопорения соединения от самоотвинчивания. Лучшим вариантом расположения пазов 8 является размещение одноименных пазов на одной линии 12, что облегчает их изготовление, например, прошивкой, или протягиванием.

Предлагаемое резьбовое соединение секций буровой колонны работает следующим образом. При наращивании буровой колонны в процессе бурения скважины, муфту 2 каждого следующего шнека одевают на ниппель 3 предыдущего шнека, опирающегося на грунт, подкладную вилку или зажим, и свинчивают их. В процессе свинчивания нерабочая винтовая поверхность муфты 2 под действием веса шнека скользит по нерабочей винтовой поверхности 5 ниппеля. При этом зацеп 7 с гарантированным зазором d проходит в винтовой канавке муфты над ее рабочей винтовой поверхностью. В конце свинчивания, сначала происходит несиловое соприкосновение торца муфты 3 с буртиком ниппеля 3, а в результате дальнейшего вращения муфты происходит контакт ее рабочей винтовой поверхности с рабочей винтовой поверхностью 4 ниппеля 3. Дальнейшее вращение буровой колонны под воздействием крутящего момента сопротивления бурению приводит уже к возникновению силового контакта между рабочими винтовыми поверхностями муфты и ниппеля, а также ее торцевой поверхностью с буртиком ниппеля и передаче крутящего момента на буровой инструмент (не показан). После проходки скважины на глубину, равную длине секции буровой колонны, ее наращивают очередной секцией.

После окончания бурения демонтаж колонны происходит следующим образом. Второй сверху шнек, находящийся в скважине, надежно фиксируют от вращения одним из известных способов. После этого вращают верхний шнек в обратном рабочему направлении. Поскольку резьба несамотормозящая, и ее самозаклинивание под действием рабочего крутящего момента отсутствует, или незначительно, момент сопротивления развинчиванию невелик и позволяет развинтить резьбовое сопряжение даже вручную. В процессе развинчивания нерабочая поверхность резьбы муфты 2 скользит по нерабочей поверхности 5 резьбы ниппеля 3. При этом зацеп 7, свободно проходит в винтовой канавке резьбы муфты 2, не касаясь ее рабочей поверхности 4, и выходит в цилиндрическую выточку 10, что позволяет свободно снять отвинченную секцию буровой колонны. После этого поднимают, отвинчивают и снимают каждую очередную секцию. При этом самопроизвольное отвинчивание одного, или нескольких соединений секций колонны, которое может произойти в процессе ее подъема не приводит к потере всей или части колонны. Это обеспечивается тем, что после ослабления затяжки соединения зацеп 7 попадает в первый, или один из последующих пазов 8, исключая возможность дальнейшего развинчивания резьбового соединения.

Предложенное техническое решение, по сравнению с прототипом, имеющим несамотормозящую резьбу, исключает возможность потери колонны в скважине из-за саморазвинчивания резьбового соединения. По сравнению с резьбовыми соединениями, где используется самотормозящая резьба и кулачковые упоры, необходимые для исключения возможности затяжки соединения, изобретение позволяет увеличить площадь кольцевого просвета между стенкой скважины и муфтой за счет исключения кольцевых элементов с упорами. Это увеличивает производительность проходки за счет снижения сопротивления выносу шлама. При этом изобретение также позволяет увеличить устойчивость колонны к продольному изгибу за счет исключения осевого зазора в соединении. Еще одним преимуществом является отсутствия осевого зазора в рабочем положении сопряжения, что исключает необходимость в уплотнении, обеспечивающем в аналогах герметичность резьбового соединения. Кроме того, предложенное соединение снижает себестоимость буровой колонны за счет уменьшения материалоемкости, упрощения конструкции замкового соединения и повышения технологичности.

Таким образом, предложение удовлетворяет требованиям промышленной применимости, новизны, и имеет изобретательский уровень.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ СЕКЦИЙ БУРОВОЙ КОЛОННЫ | 2017 |

|

RU2674040C1 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ШНЕКОВ И ТРУБ | 2017 |

|

RU2675708C1 |

| ПОЛУЗАМОК ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА ОТ ВРАЩАТЕЛЯ БУРОВОЙ УСТАНОВКИ ПОЛОЙ ШНЕКОВОЙ КОЛОННЕ | 2014 |

|

RU2544925C1 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ ШНЕКОВ | 2016 |

|

RU2629285C1 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ ШНЕКОВ | 2006 |

|

RU2347886C2 |

| Способ возбуждения колебаний взрывным источником для проведения сейсмической разведки на покрытом льдом водоеме | 2023 |

|

RU2824335C1 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ШНЕКОВ | 2017 |

|

RU2649991C1 |

| БУРОВОЙ ШНЕК | 2017 |

|

RU2646286C1 |

| ЗАМКОВОЕ РЕВЕРСИВНОЕ СОЕДИНЕНИЕ СЕКЦИЙ ПОЛОЙ БУРОВОЙ ИЛИ ОБСАДНОЙ КОЛОННЫ | 2016 |

|

RU2642730C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2008 |

|

RU2354799C1 |

Изобретение относится к буровой технике и касается соединения секций буровых шнеков или труб в буровых колоннах. Технический результат - устранение самопроизвольного, несанкционированного развинчивания резьбовых соединений буровой колонны, приводящего к ее потере. Резьбовое соединение секций буровой колонны содержит муфту и ниппель, сопряженные друг с другом цилиндрической несамотормозящей, преимущественно прямоугольной, резьбой. Начальная часть тела заходного витка резьбы ниппеля снабжена зацепом, выступающим над его рабочей поверхностью. Ширина винтовой канавки резьбы превышает ширину сопряженного с ней винтового выступа не менее, чем на величину высоты упомянутого зацепа. Последний виток резьбы муфты ограничен цилиндрической выточкой. Тело, по меньшей мере, этого витка резьбы муфты на выходе в выточку пересечено пазом, который в полуотвинченном положении резьбового соединения имеет возможность сопряжения с зацепом заходного витка ниппеля. 2 з.п. ф-лы, 5 ил.

1. Резьбовое соединение секций буровой колонны, содержащее муфту и ниппель, сопряженные друг с другом цилиндрической несамотормозящей, преимущественно прямоугольной, резьбой, отличающееся тем, что начальная часть тела заходного витка резьбы ниппеля снабжена зацепом, выступающим над его рабочей поверхностью, ширина винтовой канавки резьбы превышает ширину сопряженного с ней винтового выступа не менее, чем на величину высоты упомянутого зацепа, последний виток резьбы муфты ограничен цилиндрической выточкой, а тело, по меньшей мере, этого витка резьбы муфты на выходе в выточку пересечено пазом, который в полуотвинченном положении резьбового соединения имеет возможность сопряжения с зацепом заходного витка ниппеля.

2. Резьбовое соединение секций буровой колонны по п. 1, отличающееся тем, что паз, пересекающий тело витка резьбы муфты, выполнен сквозным.

3. Резьбовое соединение секций буровой колонны по п. 1, отличающееся тем, что стенки одноименных пазов, пересекающих тело винтового выступа резьбы, расположены вдоль одной линии.

| ЗАМКОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ШНЕКОВ | 2017 |

|

RU2649991C1 |

| Соединение буровых штанг | 2001 |

|

RU2224082C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ СЕКЦИЙ БУРОВОЙ КОЛОННЫ | 2017 |

|

RU2674040C1 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ШНЕКОВ И ТРУБ | 2017 |

|

RU2675708C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ СОЕДИНЕНИЯ ТРУБНОГО КОМПОНЕНТА | 2015 |

|

RU2715569C2 |

| US 4482173 A1, 13.11.1984. | |||

Авторы

Даты

2021-12-02—Публикация

2021-02-25—Подача