Изобретение относится к инструментальному узлу для выполнения испытаний для определения пластового напряжения на необсаженном участке ствола скважины. Более конкретно, изобретение относится к инструментальному узлу для получения более надежных результатов испытаний для определения пластового напряжения и выполнения испытаний с использованием обычных пакеров. Изобретение также относится к способам, в которых используется такой инструментальный узел для определения других параметров подземного пласта.

Во время обычных операций по бурению подземных скважин используется буровой раствор. Буровой раствор служит для уравновешивания пластового давления во время бурения, обеспечения безопасности и устойчивости ствола скважины, а также для выноса бурового шлама на поверхность и охлаждения бурового долота. Буровой раствор также служит для создания барьера для текучей среды/давления на стенке ствола скважины, чтобы предотвратить утечку бурового раствора в проницаемый пласт. Хотя этот специально устанавливаемый барьер для текучей среды/давлению является критически важным элементом во время операции бурения, также известно, что он оказывает отрицательное влияние на пласт в отношении последующих операций в стволе скважины. Это отрицательное влияние обычно называют повреждением пласта, вызванным бурением, и его можно очень грубо разделить на две категории: 1) внутренняя глинистая корка или зона проникновения твердых частиц, которая представляет собой узкую низкопроницаемую зону, возникновение которой обусловлено твердыми частицами из бурового раствора, перекрывающими поровые каналы пласта, и обычно распространяется в пласт на расстояние от нескольких миллиметров до нескольких сантиметров от стенки ствола скважины, и 2) зона проникновения фильтрата, которая представляет собой зону, в основном состоящую из фильтрата из бурового раствора (такого как вода, масло, полимеры и т.д.), вытесняющего первичную пластовую текучую среду во время операции бурения и обычно распространяется в пласт на расстояние от нескольких сантиметров до нескольких десятков сантиметров от стенки ствола скважины. Однако, следует отметить, что границы между различными зонами повреждения пласта, вызванного бурением, не обязательно являются резкими и точными в пространстве, таким образом, различные зоны могут переходить одна в другую и постепенно смещаться, и их отрицательное влияние, например степень барьера для текучей среды/давления, создаваемого зоной проникновения твердых частиц, а также их область распространения и поперечная протяженность в пласте, могут значительно варьироваться в зависимости от типа пласта (например, от его проницаемости) и от качества/состава/выполнения бурового раствора.

Определение на необсаженном участке ствола скважины параметров подземного пласта, таких как минимальное напряжение в пласте, также известное как давление закрытия трещины (FCP, англ. fracture closure pressure), требует испытаний пласта в виде испытаний для определения пластового напряжения в необсаженном стволе скважины, например испытание мини-ГРП (гидроразрывом пласта) в необсаженном стволе. Традиционный способ получения минимального параметра напряжения в пласте может включать в себя инструмент с двумя пакерами, например, сдвоенными пакерами, насосом для создания усилий гидравлического повышения давления и датчиком давления. Инструментом для получения минимального параметра напряжения в пласте может быть модифицированный модульный динамический испытатель пластов (MDT, англ. modular formation dynamics tester). Важнейшей частью этого испытания является преодоление давления разрыва пласта (FBP, англ. formation breakdown pressure). FBP - это так называемый отклик системы, на который влияет сочетание таких факторов, как напряжения в пласте, прочность пласта на растяжение, напряжения в прискважинной (т.е. в приствольной) зоне и вышеупомянутое повреждение пласта, вызванное бурением (когда пласт является проницаемым). Напряжения в прискважинной зоне и повреждения пласта, вызванные бурением, могут привести к тому, что FBP будет значительно выше, чем FCP. Если FBP является слишком высоким, то обычные способы выполнения в необсаженном стволе испытаний для определения напряжения могут оказаться бесполезными. Причина заключается в том, что в этих испытаниях обычно используются сдвоенные пакеры, которые не могут удерживать необходимый перепад давления (т.е. разность давлений в стволе скважины выше или ниже пакеров и давление внутри изолированного участка между сдвоенными пакерами), необходимое для преодоления FBP и, следовательно, начнется утечка до того, как FBP будет достигнуто. Это, в свою очередь, может привести к тому, что за период испытания с использованием такого инструмента результат определения FCP никогда не будет получен.

Определение на необсаженном участке ствола скважины других параметров подземного пласта, таких как эффективная проницаемость и пропускная способность пласта, требует испытаний пласта в виде испытания с переменным давлением в необсаженном стволе, например, мини-испытания пластоиспытателем, спускаемым на бурильной колонне (мини-DST) в необсаженном стволе. Обычный способ получения параметров эффективной проницаемости и/или пропускной способности пласта может включать в себя инструмент с двумя пакерами, например сдвоенными пакерами, насосом для создания всасывающих усилий и датчиком давления. Инструмент для получения эффективной проницаемости и/или параметров пропускной способности пласта может быть модифицированным инструментом MDT. Однако, особенно в случае пластов с низкой проницаемостью, вышеупомянутое повреждение пласта, вызванное бурением, может сделать длительным, затруднительным или в некоторых случаях даже невозможным выполнение успешного испытания с переменным давлением в необсаженном стволе с помощью этого инструмента.

Определение на необсаженном участке ствола других подземных параметров скважины, таких как тип/свойства текучей среды и пластовое давление (то есть поровое давление), требует испытаний пласта, например отбора проб текучей среды из необсаженного ствола и/или оценки пластового давления. Обычные способы получения типа/свойств текучей среды и/или параметров пластового давления могут включать в себя использование обычного инструмента MDT или, как это может иметь место для пластов с низкой проницаемостью, использование модифицированного инструмента MDT с башмаком (башмаками)/зондом (зондами) большего размера или со сдвоенной конфигурацией пакера. Однако, особенно в случае пластов с низкой проницаемостью, вышеуказанное повреждение пласта, вызванное бурением, может затруднить, а в некоторых случаях даже сделать невозможным успешный отбор проб пластовой текучей среды в необсаженном стволе скважины и/или испытания для определения пластового давления с использованием такого инструмента (инструментов).

Определение пластового давления также может выполняться в сочетании с испытаниями для определения пластового напряжения в необсаженном стволе и/или с испытаниями с переменным давлением в необсаженном стволе, и его необязательно проводить в сочетании с испытаниями с отбором проб пластовой текучей среды в необсаженном стволе.

Общей целью изобретения является устранение или уменьшение по меньшей мере одного из недостатков уровня техники или по меньшей мере обеспечение полезной альтернативы уровню техники.

Одна частная цель изобретения состоит в обеспечении инструментального узла и способа улучшения испытаний для определения пластового напряжения в необсаженном стволе скважины.

Другой частной целью изобретения является обеспечение инструментального узла и способа улучшения испытаний с переменным давлением в необсаженном стволе скважины.

Еще одна частная цель изобретения состоит в обеспечении инструментального узла и способа улучшения отбора проб пластовой текучей среды в необсаженном стволе и/или испытаний для определения пластового давления.

В документе US 5,353,637 раскрыт модульный зонд для измерений в необсаженных и обсаженных стволах скважин. Зонд транспортируется на электрическом кабеле с колонной или без колонны гибких труб для передачи гидравлической энергии с поверхности. Различные раскрытые конфигурации зонда имеют модуль напряжения/реологии, подходящий для ситуации в стволе скважины.

В документе US 2014/0305877 А1 раскрыты способы и устройства для создания акустических ударных волн для различных применений в нефтегазовой промышленности, например, акустических ударных волн, создаваемых с помощью лазерных источников.

В документе US 2013/0161007 А1 раскрыт импульсный детонационный инструмент для разрыва подземных пластов с помощью сверхзвуковых ударных волн.

В документе US 2012/279713 А1 раскрыт способ индуцирования акустической энергии, в состоянии без ударной волны, в скважинном пласте для стимулирования извлечения нефти из пласта.

Эти цели достигаются за счет признаков, раскрываемых в описании ниже и в последующей формуле изобретения.

Изобретение определяется независимыми пунктами формулы изобретения. Зависимые пункты формулы определяют предпочтительные варианты осуществления изобретения.

Давление разрыва пласта (FBP) - это отклик системы, на который частично влияют напряжения в прискваженной зоне. Кроме того, известно, что концентрация напряжений в прискважинной зоне постепенно уменьшается с увеличением расстояния от стенки ствола скважины. На стадии гидравлического повышения давления в проницаемых пластах обычно существует точка, когда жидкость для гидравлического повышения давления (например, отфильтрованный буровой раствор) начинает просачиваться в пласт (так называемое давление утечки – LOP1 также известное как давление инициирования гидроразрыва). Эта утечка может способствовать снижению FBP из-за вышеупомянутого факта того, что концентрация напряжений в прискважинной зоне, как известно, постепенно уменьшается с увеличением расстояния от стенки ствола скважины. Однако, если исследуемый пласт является непроницаемым (например, покрывающей породой из сланца), или пласт был серьезно затронут повреждением пласта, вызванным бурением (например, зона проникновения твердых частиц создала абсолютный или почти абсолютный барьер инструментальному узлу), то LOP1 будет подобным или идентичным FBP, что приводит к более высокому FBP, чем было бы в случае, если бы было допущено проникновение в пласт жидкости для гидравлического повышения давления. Для подробного анализа соответствующих параметров и терминов, таких как «давление инициирования гидроразрыва», «давление утечки» и «давление разрыва пласта», а также того, что на них влияет - см. статью «А Review on Fracture- Initiation and -Propagation Pressures for Lost Circulation and Wellbore Strengthening (Обзор давлений инициирования и распространения гидроразрыва для потери циркуляции и упрочнения ствола скважины)», Y. 20 Feng, J. F. Jones и K. Е. Gray, SPE Drilling & Completion 31 (02), май 2016 г.

Заявитель пришел к выводу, что перед испытаниями для определения пластового напряжения в необсаженном стволе, испытаниями с переменным давлением в необсаженном стволе, и/или отбором проб текучей среды в необсаженном стволе, и/или испытаниями для определения пластового давления можно создать перфорационный туннель, проходящий от стенки ствола скважины в пласт. Перфорационный туннель проходит в область со снижением напряжений в прискважинной зоне, а также, в случае проницаемых пластов, создает и/или улучшает пути подачи текучей среды и давления в область или за пределы области, на которую оказало воздействие вышеуказанное повреждение пласта, вызванное бурением.

Следуя приведенному выше объяснению, при выполнении в необсаженном стволе испытаний для определения пластового напряжения в малопроницаемом/непроницаемом пласте, таком как покрывающая порода (например, сланец), перфорационный туннель может обеспечивать ввод повышающей гидравлическое давление жидкости в прискважинную область с пониженными напряжениями (например, на окончании/дальнем конце перфорационного туннеля), и, следовательно, уменьшение «исходного» FBP до нового и более низкого «эффективного FBP». Кроме того, как это может иметь место при выполнении в необсаженном стволе испытаний для определения пластового напряжения проницаемого пласта, перфорационный туннель может дополнительно обеспечивать создание и/или улучшение коммуникационного пути для текучей среды/давления через вышеупомянутую зону проникновения твердых частиц, обеспечивая и/или облегчая прохождение жидкости для повышения гидравлического давления через него в пласт.Таким образом, может быть установлено новое и более низкое эффективное FBP, которое может обеспечить возможность использования обычных средства изоляции ствола скважины, таких как сдвоенные пакеры, во время испытаний для определения пластового напряжения в необсаженном стволе.

При выполнении в необсаженном стволе испытания с переменным давлением, особенно в случае пластов с низкой проницаемостью, перфорационный туннель может обеспечивать установление и/или улучшение коммуникационного пути для текучей среды/давления через вышеупомянутую зону проникновения твердых частиц. Таким образом, можно выполнить испытание с переменным давлением в необсаженном стволе, которое в противном случае было бы затруднительным или невозможным из-за абсолютного или почти абсолютного барьера для инструментального узла, который мог быть создан вышеупомянутой зоной проникновения твердых частиц. Для более подробного описания использования мини-DST для оценки пласта -см. следующую статью: «Utilizing Mini-DST for Formation Evaluation (Использование мини-DST для оценки пласта)», А.С. DecnopCoelho и др., представленную на конференции SPE по разработке нефти в странах Латинской Америки и Карибского бассейна, 20-23 июня 2005 г., Рио-де-Жанейро, Бразилия, с идентификатором документа SPE-94963-MS.

Аналогично, при выполнении в необсаженном стволе отбора проб текучей среды и/или испытания для определения пластового давления, особенно в случае пластов с низкой проницаемостью, перфорационный туннель может обеспечивать: 1) установление и/или улучшение коммуникационного пути для текучей среды/давления через вышеупомянутую зону проникновения твердых частиц, обеспечивающего возможность выполнения в необсаженном стволе отбора проб текучей среды и/или испытаний для определения пластового давления, что в противном случае могло бы быть затруднительным или невозможным из-за абсолютного или почти абсолютного барьера для инструментального узла, который мог бы быть создан вышеупомянутой зоной проникновения твердых частиц и/или 2) установление предпочтительного «пути потока» для чистой/первичной пластовой текучей среды, в результате чего время циркуляции, необходимое для отбора чистой/незагрязненной пробы пластовой текучей среды, может быть значительно сокращено. См. статью: «MDT Modular Formation Dynamics Tester (Модульный динамический испытатель пластов MDT)», Schlumberger, SMP-5124, июнь 2002 г.,

https://www.slb.com/~/media/Files/evaluation/brochures/wireline_openhole/insitu_fluid/mdt_brochure.pdf, для подробного обзора обычного инструмента MDT, а также различных дополнительных модулей, необходимых для различных типов испытаний пласта (например, для превращения обычного инструмента MDT в модифицированный инструмент MDT), таких как модуль анализатора загрязнения текучей среды, необходимый для отбора проб пластовой текучей среды, и их процедур.

Заявитель также пришел к выводу, что одним особенно эффективным способом создания перфорационных туннелей является использование серии электрически индуцированных сфокусированных акустических ударных волн.

Поле ударной волны - это пространственное и временное распределение энергии акустических волн в трехмерном пространстве и времени. Оно характеризуется такими основными параметрами, как пиковое давление и временное поведение давления в различных пространственных положениях в пределах поля. Направленный вперед импульс ударной волны в направлении ее распространения и его концентрация во времени являются двумя основными факторами, определяющими влияние ударной волны. Другим важным фактором является возможность пространственной фокусировки поля давления, то есть его концентрации в пространстве, путем сохранения и фокусировки энергии в ограниченной области, в отличие от более радиального или сферического распространения поля давления. Динамический эффект, по большей части, возникает на границах раздела с изменением акустического импеданса, например, когда ударная волна, распространяющаяся в скважинной жидкости, ударяется о стенку скважины. Также предположим, что ударная волна распространяется в скважинной жидкости, одновременно будучи окруженной веществом с другим акустическим импедансом, чем скважинная жидкость, например, пластом, окружающим перфорационный туннель, при этом ударная волна будет сохранять на большое расстояние значительное количество своей энергии, высвобождаемой только на границе раздела с изменением акустического импеданса в направлении распространения ударной волны, например, в окончании/дальнем конце перфорационного туннеля.

В документе WO2017160158 раскрывается устройство и способ для создания таких сфокусированных акустических ударных волн и управления ими, а также подробно описано, как можно создать перфорационный туннель, который рассматривается более подробно. Устройство, содержащее генератор акустической ударной волны с электронным возбуждением и фокусирующий акустическую ударную волну элемент, в дальнейшем совместно именуемые акустическим ударно-волновым устройством, выполнено с возможностью создания последовательности акустических ударных волн, фокусируемых на область стенки ствола скважины, с плотностью мощности, достаточной для разрушения пласта в пределах данной области, чтобы постепенно пробить перфорационный туннель, идущий от стенки ствола скважины в пласт.

Следует отметить, что фактическая плотность мощности, необходимая для разрыва пласта, будет сильно варьироваться от одного типа пласта к другому. Однако обычно акустическое ударно-волновое устройство должно быть выполнено с возможностью создания импульсов давления акустической ударной волны с величиной в диапазоне 5-150 МПа в пределах области фокусировки и с временем нарастания, обычно составляющим менее микросекунды. См. статью «The role of focal size in extracorporeal shock wave lithotripsy (Роль размера фокусировки в экстракорпоральной ударно-волновой литотрипсии)», Axel Haecker и Othmar Wess, 2009, ISBN: 978-81-308-0365-4 для подробного обзора важности пикового давления, а также пространственного и временного распределения поля давления для эффективности разрушения почечных камней (читай: эффективности разрыва пласта) в поле ударной волны.

В первом аспекте изобретение относится к инструментальному узлу для выполнения испытаний для определения пластового напряжения на необсаженном участке ствола скважины, при этом участок необсаженного ствола должен быть снабжен или уже был снабжен перфорационным туннелем, созданным с помощью серии электрически индуцированных сфокусированных акустических ударных волн, при этом инструментальный узел содержит:

- по меньшей мере два средства изоляции ствола скважины, расположенные с осевым расстоянием между ними для создания изолированного участка на необсаженном участке ствола скважины;

- акустическое ударно-волновое устройство, выполненное с возможностью генерирования серии электрически индуцированных сфокусированных акустических ударных волн для пробивки перфорационного туннеля, причем акустическое ударно-волновое устройство предпочтительно расположено между средствами изоляции ствола скважины;

- насосное устройство, выполненное с возможностью сообщения по текучей среде с изолированным участком, при этом насосное устройство выполнено с возможностью изменения давления внутри изолированного участка;

- акустический ударно-волновой подузел для приведения в действие акустического ударно-волнового устройства;

- датчик давления, выполненный с возможностью измерения давления внутри изолированного участка; и

- блок управления для управления последовательностью испытаний, например выполненный с возможностью приема информации от датчика давления и управления насосным устройством.

Следует понимать, что под акустическим ударно-волновым устройством, «выполненным с возможностью генерирования серии электрически индуцированных сфокусированных акустических ударных волн для пробивки перфорационного туннеля», подразумеваются различные способы сборки, конфигурирования, питания взаимосвязанной системы генерирования ударных волн и управления такой системой, обычно включающей в себя ударно-волновой подузел, коаксиальный кабель высокого напряжения и акустическое ударно-волновое устройство в целом, для обеспечения требуемой фокусировки и выдачи энергии, то есть плотности мощности, необходимой для разрыва пласта в пределах области стенки ствола скважины. Способы выполнения включают в себя и зависят от таких факторов, как количество доступной энергии (т.е. размер конденсаторной батареи в акустическом ударно-волновом подузле, включая такие факторы, как напряжение и/или емкость, обычно находящийся в диапазоне 30-300 джоулей), тип и качество блока управления разрядом, тип и качество высоковольтного коаксиального кабеля, общая индуктивность и эквивалентное последовательное сопротивление (ESR) системы генерирования ударных волн в целом, тип разрядной текучей среды и/или расстояние между концами электродов, тип фокуса (например, коллимированный или концентрированный), тип фокусирующего акустическую ударную волну элемента (например, плоский, эллиптический или параболический), тип генератора акустической ударной волны (например, электрогидравлический, пьезоэлектрический или электромагнитный источник), расстояние между апертурой ударно-волнового устройства и стенкой ствола скважины, тип пласта и/или время завершения и требуемые размер/длина перфорационного туннеля.

Один из примеров такого выполнения может включать в себя использование электрогидравлического источника акустического генератора ударных волн в виде двух электродов, которые выровнены по оси с относительно небольшим промежутком между концами электродов, при этом центр промежутка между концами электродов, расположен в первой фокусной точке (F1) фокусирующего акустическую ударную волну элемента, имеющего форму полуэллипсоида. При возбуждении ударные волны затем будут концентрироваться/сходиться во второй фокусной точке (F2) полной эллипсоидной формы (то есть в точке теоретического максимума плотности мощности, следовательно, в предпочтительном местоположении стенки ствола скважины). Также выполнение может включать в себя следующие этапы: 1) перед спуском инструментального узла в ствол скважины в корпусе инструментального узла жестко закрепляют акустическое ударно-волновое устройство, при этом фокусирующий акустическую ударную волну элемент эллиптической формы имеет большую и малую полуоси, дающие (F2-F1)/2 по существу равное предварительно рассчитанному расстоянию между апертурой акустического ударно-волнового устройства и стенкой скважины, и/или 2) прикрепляют акустическое ударно-волновое устройство с фокусирующим акустическую ударную волну элементом эллиптической формы с требуемыми большой и малой полуосями к модулю акустического ударно-волнового устройства, обеспечивающему перемещение акустического ударно-волнового устройства в поперечном направлении, например в виде гидравлического привода, что позволяет использовать акустическое ударно-волновое устройство одной конструкции/ конфигурации в стволах скважин с различным диаметром (поперечное перемещение до такой степени, чтобы известное (F2-F1)/2 фокусирующего акустическую ударную волну элемента в форме полуэллипсоида по существу всегда было равно расстоянию между апертурой акустического ударно-волнового устройства и стенкой (стенками) ствола скважины). Последнее также может оказаться полезным, уже в виде поперечной настройки или изменения фокуса по глубине таким образом, чтобы F2 можно было смещать поперечно для повышения эффективности пробивки по мере того, как перфорационный туннель все глубже и глубже заходит в пласт. В качестве дополнительного средства настройки, выходную энергию, обеспечиваемую генератором акустической ударной волны (или опосредованно обеспечиваемую акустическим ударно-волновым подузлом), например регулирование напряжения заряда конденсатора с заданной емкостью, можно регулировать/управлять ею в зависимости от таких факторов, как расстояние между апертурой ударно-волнового устройства и стенкой ствола скважины, типа пласта, времени завершения и требуемого размера/длины перфорационного туннеля, и/или как средство компенсации любого уменьшения выходной акустической энергии из-за любого увеличения зазора между концами электродов (из-за эрозии электродов во время эксплуатации). См. «Chapter 49 - Physics of Shock-Wave Lithotripsy (Глава 49 - Физика ударно-волновой литотрипсии)», Robin. О. Cleveland и James A. McAteer, Smith's Textbook of Endourology (Учебник эндоурологии Смита), 3-е издание, 2012 г., где содержится подробный обзор основ генерирования, доставки ударных волн и управления ими.

В одном из вариантов осуществления акустическое ударно-волновое устройство может быть оснащено системой управляемого искрового зазора, включающей в себя средства для ручного и/или автоматического регулирования расстояния зазора между концами электродов, например электроды, аксиально регулируемые с помощью одного или более электродвигателей. Пример такой системы управляемого искрового зазора и подробный обзор влияния расстояния между электродами на выход акустической энергии по электрогидравлическому принципу рассматривается в статье «"Design and Fabrication of a Shock Wave Generator for Musculoskeletal Disorders (Конструкция и изготовление генератора ударных волн для опорно-двигательных расстройств», Shen-Min Liang и др., Biomedical Engineering Applications, Basis & Communications (Применения биомедицинской инженерии, основа и связи), 2006, 18:24-29.

Подробное описание конструкции системы/компонента питания акустического ударно-волнового устройства и управления им, а также того, как можно генерировать такую серию электронно-индуцированных акустических ударных волн приведено в документе СА2889226.

Также следует понимать, что под «стволом скважины» или «стенкой ствола скважины» также подразумевается любая внешняя глинистая корка, присутствующая с различной степенью толщины и плотности на внешней стороне стенки ствола скважины. Специалисту в данной области техники будет понятно, что внешняя глинистая корка обычно образуется в виде остатка в процессе бурения, когда суспензия, такая как буровой раствор, под давлением попадает на проницаемую среду. Внешняя глинистая корка, сама по себе, обычно будет менее плотной и, следовательно, разрушаемой сфокусированными акустическими ударными волнами легче, чем пласт.

В одном из вариантов осуществления инструментальный узел может дополнительно содержать логический блок, выполненный с возможностью принимать информацию от датчика давления и на основе информации определять параметр подземного пласта, такой как минимальное напряжение в пласте, эффективная проницаемость, пропускная способность пласта и/или пластовое давление, при этом процесс определения параметра (параметров) пласта может быть полностью или по меньшей мере частично автоматизирован. Еще одно преимущество включения логического блока состоит в том, что данные от датчиков давления могут приниматься и передаваться на поверхность для мониторинга в режиме реального времени. Альтернативно или дополнительно передаче в режиме реального времени данные также могут сохраняться для их извлечения и интерпретации, когда инструментальный узел вернут на поверхность. В альтернативном варианте осуществления, когда инструментальный узел не включает в себя такой логический блок, процесс получения параметра (параметров) пласта может быть основан просто на ручном управлении и интерпретации данных с верхнего строения. В другом варианте осуществления логический блок может использоваться для управления насосным устройством и/или другими компонентами инструментального узла, такими как клапан (клапаны), независимо и/или как часть автоматически заданной последовательности испытаний пласта.

В одном из вариантов осуществления инструментальный узел может дополнительно содержать один или более барьеров, изолирующих давление. Барьеры, изолирующие давление могут обеспечить возможность поддерживать чувствительные электронные компоненты, такие как преобразователь постоянного тока в постоянный (DC-DC преобразователь), логический блок, акустический ударно-волновой подузел и т.д., в условиях, близких к атмосферным, что может быть эффективным для надлежащей работы/функционирования таких компонентов в неблагоприятных скважинных условиях.

Ствол скважины может иметь переменный диаметр по своей длине. Не только в результате использования буровых долот разных размеров при бурении различных интервалов ствола скважины (т.е. интервал по диаметру бурового долота), но диаметр ствола скважины также может изменяться внутри каждого интервала по размеру бурового долота из-за вывалов породы пласта, которые могут быть вызванными самой операцией бурения и/или другими проблемами с устойчивостью ствола скважины. Исходя из этого, в одном из вариантов осуществления инструментальный узел может дополнительно содержать устройство измерения истинного внутреннего диаметра ствола скважины для опосредованного определения/регулирования расстояния между апертурой акустического ударно-волнового устройства и стенкой ствола скважины, и/или с целью мониторинга в режиме реального времени характеристик/продвижения постепенной пробивки перфорационного туннеля. Устройство для измерения истинного внутреннего диаметра ствола скважины может, например, представлять собой многорычажный штангенциркуль или, в более сложном варианте осуществления, акустический передатчик и приемник. Поперечное положение апертуры акустического ударно-волнового устройства относительно стенки ствола скважины (то есть истинное расстояние между ними) и/или относительно окончания/дальнего конца перфорационного туннеля в любой момент времени, могут быть точно получены с помощью устройства для определения истинного внутреннего диаметра ствола скважины (за счет того, что известны как истинное положение в пространстве апертуры акустического ударной-волнового устройства, так и точка на стенке ствола скважины и/или окончание/дальний конец перфорационного тоннеля в любой момент времени). Знание точного поперечного положения апертуры акустического ударно-волнового устройства относительно стенки ствола скважины может быть эффективным для максимизации разрушающего воздействия/процесса ударных волн на пласт, как подробно обсуждалось выше. Устройство для измерения истинного внутреннего диаметра ствола скважины также может быть полезно для определения местоположения ранее пробитого перфорационного туннеля (туннелей). В другом варианте осуществления устройство для измерения истинного внутреннего диаметра ствола скважины может быть устройством визуализации пласта, подходящим для визуализации ствола скважины на 360°, таким как ультразвуковой скважинный имиджер (BHI), поставляемый на рынок компанией Schlumberger Ltd. В другом варианте осуществления устройство для измерения истинного внутреннего диаметра ствола скважины может состоять из радара, такого как наноразмерные импульсные радиолокационные датчики, лазера, работающего в режиме малой мощности, скважинной камеры и т.п.

В одном из вариантов осуществления акустическое ударно-волновое устройство может перемещаться в поперечном направлении относительно инструментального узла, т.е. в радиальном направлении относительно продольной оси инструментального узла. Как обсуждалось выше, ствол скважины может иметь переменный диаметр по своей длине. Вследствие этого обеспечение возможности радиального/поперечного перемещения акустического ударно-волнового устройства может иметь преимущество, заключающееся в сохранении по существу постоянного расстояния между апертурой акустического ударно-волнового устройства и стенкой ствола скважины на всех участках ствола скважины, если это необходимо. Кроме того, во время процесса постепенной пробивки перфорационного туннеля в соответствии с настоящим изобретением радиальное/поперечное перемещение акустического ударно-волнового устройства на расстояние по существу равное глубине пробивки перфорационного туннеля, может иметь преимущество, заключающееся в сохранении фокуса в точке или области, где должно происходить разрушение пласта, то есть всегда в окончании/ дальнем конце перфорационного туннеля, благодаря чему эффективность процесса пробивки можно повысить, а время завершения перфорационного туннеля с требуемым размером/длиной можно уменьшить.

В одном из вариантов осуществления акустическое ударно-волновое устройство может по меньшей мере частично быть покрыто гибкой мембраной. Гибкая мембрана может быть особенно полезной, когда акустическое ударно-волновое устройство включает в себя фокусирующий акустическую ударную волну элемент эллиптической или параболической формы и генератор акустической ударной волны с электрогидравлическим источником, поскольку гибкая мембрана может способствовать закрытию акустического ударно-волнового устройства, как правило, путем закрытия апертуры акустического ударно-волнового устройства, чтобы поддерживать контролируемую среду разрядной жидкости в свободном объеме фокусирующего акустическую ударную волну элемента. Гибкая мембрана может иметь преимущество, заключающееся в обеспечении эффективности, управления и воспроизводимости энергетических параметров генератора акустических ударных волн с электрогидравлическим источником (т.е. управления имеющейся в нем разрядной жидкостью), а также в предотвращении повреждения электродов и/или других компонентов (например, изоляторов) отложениями, обломками и/или другими элементами из окружающей среды (т.е. скважинной жидкости) в свободном объеме фокусирующего акустическую ударную волну элемента. Гибкость мембраны может гарантировать плавную передачу акустической энергии через мембрану без существенного поглощения и/или преломления энергии в ней. Гибкая мембрана может быть изготовлена из материала, включающего в себя термопластичный материал полиуретанового класса (например, полиэфир, или сложный полиэфир, или их смесь). Кроме того, в предпочтительном варианте осуществления гибкая мембрана, может быть выполнена с акустическим импедансом, который обычно находится в диапазоне 1,0-3,0 мегарейл, или даже более предпочтительно по существу равен акустическому импедансу разрядной жидкости в свободном объеме фокусирующего акустическую ударную волну элемента и/или скважинной жидкости, обычно состоящей из сырой нефти и/или воды и/или бурового раствора, что может дополнительно гарантировать плавную передачу акустической энергии через разрядную жидкость в свободном объеме акустического ударно-волнового элемента, за мембрану и далее через скважинную жидкость, чтобы максимизировать количество акустической энергии, высвобождаемой в фокусной области, где пласт нужно разрушить пласт. В одном из предпочтительных вариантов осуществления для повышения эффективности и управляемости генератора акустических ударных волн с электрогидравлическим источником (т.е. для улучшенного электрогидравлического эффекта) разрядная жидкость является жидкостью типа слабо ионизированной (например, NaCI) воды с электропроводностью в диапазоне от 400 до 1000 мкСм/см. В другом варианте осуществления разрядная жидкость относится к по меньшей мере частично дегазированному/обескислороженному типу (т.е. <8 мг O2/л).

В одном из вариантов осуществления насосное устройство, помимо возможности изменять давление внутри изолированного участка, также может быть выполнено с возможностью введения в контакт/выведения из контакта (то есть надувания/ сдувания) средств изоляции ствола скважины со стенкой ствола скважины, чтобы создавать/ликвидировать изолированный участок. За счет адаптации насосного устройства для выполнения нескольких задач размер инструментального узла может быть уменьшен по сравнению с присутствием специального насосного устройства для введения в контакт и/или выведения из контакта средств изоляции ствола скважины. Такая компактность инструментального узла может быть особенно эффективной, поскольку пространство в скважинах обычно ограничено. Способ реализации такого многоцелевого насосного устройства может заключаться в подключении и приведении в действие насосного устройства через гидравлический переключающий клапан, такой как двух- или трехходовой переключающий клапан, который может быть дополнительно выполнен с возможностью гидравлически сообщаться со средствами изоляции ствола скважины через выделенную гидравлическую линию (линии). Таким же образом и по тем же причинам насосное устройство также может быть выполнено с возможностью обеспечения вышеупомянутого радиального/поперечного перемещения акустического ударно-волнового устройства.

В одном из вариантов осуществления инструментальный узел может дополнительно содержать по меньшей мере один дополнительный датчик давления, расположенный за пределами изолированного участка. Дополнительный датчик (датчики) позволяет (позволяют) измерять/отслеживать давление за пределами изолированного участка ствола скважины. Информация от датчика (датчиков) внутри и за пределами изолированного участка может комплексно использоваться для определения перепада давления на средствах изоляции ствола скважины. Эта информация также может быть полезной для идентификации/обнаружения любой нежелательной утечки текучей среды/давления между изолированным участком и областью за пределами изолированного участка ствола скважины. В другом варианте осуществления дополнительный датчик (дополнительные датчики) давления может (могут) быть расположен (расположены) внутри средства (средств) изоляции, чтобы измерять/контролировать давление в нем (в них). Такое расположение дополнительного датчика (дополнительных датчиков) давления, внутри средства (средств) изоляции, может быть особенно предпочтительным, поскольку следует соблюдать осторожность при введения в контакт (т.е. при нагнетании давления) средства (средств) изоляции ствола скважины, а также во время последующего повышения давления внутри изолированного участка (опосредованно постольку, поскольку из-за нормальной гибкости/сжимаемости средств изоляции ствола скважины (например, сдвоенных пакеров) такое повышение давления внутри изолированного участка может вызвать дальнейшее повышение давления внутри средств изоляции ствола скважины), чтобы силы давления/расширения, прикладываемые средствами изоляции ствола скважины к стенке ствола скважины, не вызвали разрушения пласта. Такой разрыв пласта является нежелательным, так как он может привести к утечке текучей среды/давления за пределы средств изоляции ствола скважины, а это означает, что успешное испытание для определения пластового напряжения в необсаженном стволе может быть нереализуемым.

В одном из вариантов осуществления инструментальный узел может дополнительно содержать систему сброса давления для контролируемого снижения состояния избыточного давления внутри изолированного участка, при этом система сброса давления содержит клапан (с механическим/электрическим управлением, например, клапан соленоидного типа, которым можно управлять посредством блока управления инструментального узла), расположенный в инструментальном узле между средствами изоляции ствола скважины, при этом клапан сообщается по текучей среде с первой частью корпуса, расположенного внутри инструментального узла, причем корпус снабжен перемещаемым внутри него поршнем, при этом вторая часть корпуса находится в жидкостном сообщении с соплом (с заданным/известным размером отверстия, изменяемым/ взаимозаменяемым), расположенным на инструментальном узле за пределами изолированного участка, причем поршень разделяет первую часть и вторую часть корпуса, при этом вторая часть содержит чистую и по существу несжимаемую жидкость, такую как масло или вода, при этом сопло выполнено с возможностью управления потоком жидкости из второй части. При выполнении в необсаженном стволе испытаний для определения пластового напряжения, внутри изолированного участка может быть установлено состояние значительного избыточного давления (то есть во время периода нагнетания в последовательности испытаний). При выполнении в необсаженном стволе испытаний для определения пластового напряжения проницаемых пластов, при остановке насосного устройства (т.е. во время периода сброса давления в последовательности испытаний), это избыточное давление естественным образом будет сброшено/рассеяно в проницаемом пласте (т.е. во время закрытия трещины и определения минимального периода напряжения в пласте и/или периода измерения пластового давления в последовательности испытаний). Однако при выполнении в необсаженном стволе испытаний для определения пластового напряжения непроницаемых пластов, таких как покрывающая порода, это избыточное давление не имеет естественного пути для выхода/сброса/рассеяния. Таким образом, чтобы иметь возможность сбросить состояние избыточного давления, присутствующего внутри изолированного участка и, следовательно, обеспечить продолжение последовательности испытаний, находящуюся внутри жидкость нужно отвести из изолированного участка управляемым образом. Это можно сделать с помощью системы сброса давления. Поскольку жидкость, присутствующая внутри изолированного участка, может содержать частицы и обломки, а ее реологические свойства (например, вязкость) могут быть неизвестны, управляемый сброс избыточного давления, присутствующего внутри изолированного участка, напрямую через сопло может быть затруднительным (из-за неизвестной вязкости) или даже невозможным (из-за частичного или полного засорения сопла). Однако система сброса давления может обеспечивать управляемый сброс избыточного давления внутри изолированного участка, когда текучая среда направляется в корпус, в котором происходит смещение поршня, который, в свою очередь, вытесняет чистую и по существу несжимаемую жидкость через отверстие/сопло, расположенное на инструментальном узле за пределами изолированного участка, в кольцевое пространство ствола скважины выше или ниже средств изоляции ствола скважины. Таким образом, жидкость, выходящая из инструментального узла, представляет собой известное, чистое вещество, которое позволяет лучше контролировать поток и снижает риск закупоривания отверстия/сопла.

Под «последовательностью испытаний» подразумевается период нагнетания/откачивания, выполняемых насосным агрегатом, один цикл нагнетания/откачивания или откачивания/нагнетания в каждой последовательности или множество циклов нагнетания/откачивания или откачивания/нагнетания в каждой последовательности. Под «последовательностью испытаний» также подразумевается управление другими компонентами инструментального узла, такими как клапан (клапаны) и модуль анализатора загрязнения текучей среды, и что было бы обычным при выполнении иным образом испытаний для определения пластового напряжения, испытаний с переменным давлением и/или отбора проб пластовой текучей среды и/или испытаний пластового давления, как будет понятно специалисту в данной области техники.

В одном из вариантов осуществления инструментальный узел может дополнительно содержать перепускной канал, выполненный с возможностью создания и/или поддержания сообщения по текучей среде/давлению между двумя участками ствола скважины, разделенными средствами изоляции ствола скважины и изолированным участком. Перепускной канал может обеспечить присутствующей в стволе скважины текучей среде, такой как буровой раствор, возможность протекания между участком ствола скважины над верхним средством изоляции ствола скважины и участком ствола скважины под нижним средством изоляции ствола скважины. Перепускной канал может обеспечить протекание текучей среды в обоих направлениях.

При введении в контакт средств изоляции ствола скважины для создания изолированного участка, участок ствола скважины, расположенный под нижним средством изоляции ствола скважины, становится изолированным от остальной части ствола скважины. По прошествии некоторого времени текучая среда в стволе скважины под нижним средством изоляции ствола скважины может начать просачиваться в пласт, оставляя свободный объем без текучей среды в стволе скважины непосредственно под нижним средством изоляции ствола скважины. Это может уменьшить силы давления/выталкивания, действующие на нижнее средство изоляции ствола скважины, или, в некоторых случаях, поток жидкости будет обратным, увеличивая силы давления/выталкивания, действующие на нижнее средство изоляции ствола скважины. В любом случае разница в давлении/выталкивания, действующая на средство изоляции ствола скважины, может увеличивать осевую нагрузку на средство изоляции ствола скважины, вызывая нестабильность инструментального узла. Это, в свою очередь, может вызвать нежелательное перемещение инструментального узла, вызванное постепенным проскальзыванием средств изоляции ствола скважины или воздействиями вибрации из-за того, что инструментальный узел находится под растягивающим напряжением, что может привести к плохим результатам испытаний пласта, особенно при выполнении испытаний для определения пластового напряжения в необсаженном стволе. Таким образом, наличие перепускного канала через инструментальный узел может обеспечить равновесие давления и выталкивания с обеих сторон изолированного участка инструментального узла, улучшая качество и надежность результатов испытаний. Такой перепускной канал может также облегчить спуск или вытаскивание инструментального узла в скважину или из скважины, обеспечивая протекание текучей среды в скважине частично через перепускной канал, уменьшая этим силы сопротивления и/или тянущие усилия на инструментальном узле и/или на кабельной головке, и/или на средствах транспортировки по стволу скважины. Перепускной канал может быть всегда открытого типа, например, непрерывной трубой или трубопроводом, обеспечивая свободное сообщение по текучей среде/ давлению между участком ствола скважины над верхним средством изоляции ствола скважины и участком ствола скважины под нижним средством изоляции ствола скважины, или он может представлять собой более усовершенствованную/ управляемую систему перепуска текучей среды, включающую в себя один или более клапанов, таких как обратный клапан. Один или более клапанов могут быть чисто автоматическими и работать в зависимости от условий протекания и давления, и/или один или более клапанов могут быть управляемыми с помощью блока управления инструментального узла, чтобы регулировать открытие и закрытие клапана независимо от условий протекания и давления.

В одном из вариантов осуществления инструментальный узел может содержать средства анкеровки в дополнение или в качестве альтернативы к средствам изоляции ствола скважины (читай: которые сами по себе могут действовать как средства анкеровки), такие как одно или несколько поперечно смещаемых гидравлических плеч, башмаков и т.п. В другом варианте осуществления средства анкеровки могут представлять собой один или более скважинных тракторов.

В одном из вариантов осуществления инструментальный узел может поворачиваться вокруг своей продольной оси полностью в диапазоне от 0° до 360°. Это может быть достигнуто, например, путем приведения в действие выполненного с возможностью осевого вращения скважинного трактора перед приведением в контакт средств изоляции ствола скважины и/или любых средств анкеровки. В другом варианте осуществления инструментальный узел может содержать поворотное соединительное средство, выполненное с возможностью осевого вращения в диапазоне от 0° до 360°, так что вся часть инструментального узла, расположенная под или над соединением, выполнена с возможностью осевого вращения относительно и независимо от другой детали/части инструментального узла, который может прочно удерживаться на месте средствами изоляции ствола скважины и/или средствами анкеровки. В другом варианте осуществления инструментальный узел может содержать два или более поворотных соединительных средства, выполненных с возможностью осевого вращения в диапазоне от 0° до 360°, так что деталь(детали)/ часть(части) инструментального узла, расположенные снаружи/между поворотными соединительными средствами, выполнены с возможностью осевого вращения относительно и независимо от другой(других) детали(деталей)/части(частей) инструментального узла, который может прочно удерживаться на месте средствами изоляции ствола скважины и/или средствами анкеровки. В особенно предпочтительном варианте осуществления участок инструментального узла между средствами изоляции ствола скважины, содержащий модуль акустического ударно-волнового устройства, может иметь возможность осевого вращения в диапазоне от 0° до 360° относительно и независимо от средств изоляции ствола скважины, что означает, что можно пробить несколько перфорационных туннелей последовательно путем поворота акустического ударно-волнового устройства относительно продольной оси инструментального узла, или что перфорационный туннель (туннели) можно пробить в одном или более конкретных/предпочтительных направлениях, например по существу параллельно направлению максимального напряжения в пласте, без необходимости выведения из контакта/повторного введения в контакт средств изоляции ствола скважины. В соответствии с вышеизложенным, поворотные соединительные средства могут быть выполнены в виде вертлюжного соединения, требуемым образом оснащенного такими компонентами, как шестерня(шестерни), подшипник (подшипники) и/или уплотнительное кольцо(уплотнительные кольца), при этом их приводной механизм может быть в виде встроенного электродвигателя с редуктором и/или внешнего устройства, такого как скважинный трактор, обеспечивающий осевое вращение в диапазоне от 0° до 360°.

В одном из вариантов осуществления инструментальный узел может дополнительно содержать систему определения загрязнения и отбора проб текучей среды, избирательно сообщающуюся по текучей среде с изолированным участком через каналы со встроенными фильтрами, или башмак(башмаки)/ зонд(зонды), непосредственно контактирующие с пластом на необсаженном участке ствола скважины, что может применяться в сочетании с обычным или модифицированным инструментом MDT. Система определения загрязнения и отбора проб текучей среды может содержать контур анализатора загрязнения текучей среды, включающую в себя модуль анализатора загрязнения текучей среды. Система определения загрязнения и отбора проб текучей среды может дополнительно содержать клапан для активации/перенаправления потока пластовой текучей среды для прохождения через модуль анализатора загрязнения текучей среды, когда насосное устройство настроено на режим всасывания (т.е. создания условий пониженного давления внутри изолированного участка). Клапан может быть механически и/или электрически управляемым, например, клапаном соленоидного типа. Модуль анализатора загрязнения текучей среды может быть выполнен с возможностью анализа уровня загрязнения текучей среды, поступающей из изолированного участка. Текучая среда может циркулировать через модуль анализатора загрязнения текучей среды посредством насосного устройства и через него и сбрасываться в кольцевое пространство ствола скважины над или под средствами изоляции ствола скважины до тех пор, пока модуль анализатора загрязнения текучей среды не зарегистрирует удовлетворительный уровень качества текучей среды (читай: до тех пор, пока уровень загрязнения текучей среды, то есть степень загрязнения пластовой текучей среды, вызванного бурением или другими операциями в стволе скважины, не станет ниже определенных критериев). Система определения загрязнения и отбора проб текучей среды также выполнена с возможностью содержать герметичный контейнер для хранения пробы пластовой текучей среды и другую группу клапанов, открываемых для временного перенаправления потока текучей среды через герметичный контейнер и, в конечном итоге, герметизации (т.е. закрытия клапанов) в нем пробы текучей среды, а также с возможностью ее подъема поверхность для лабораторного анализа и определения типа/свойств текучей среды. Клапаны мог быть механически и/или электрически управляемыми, например, клапанами соленоидного типа. Альтернативно, вместо этого можно использовать более традиционную систему определения загрязнения и отбора проб текучей среды, например, можно использовать модуль MDT-LFA (анализатор текучей среды в режиме реального времени) и модуль MDT-MRSC (модульная камера для отбора проб) от Schlumberger Ltd. и т.п.

В одном из вариантов осуществления инструментальный узел может содержать средства соединения, обеспечивающие создание соединения со средствами транспортировки по стволу скважины. Средства транспортировки по стволу скважины могут быть канатом, тросом или колонной/трубой с текучей средой, например колонной гибких труб и другими типами рабочих колонн и бурильных колонн. Средства транспортировки по стволу скважины может быть выполнено с возможностью передачи энергии и передачи сигналов между поверхностью и инструментальным узлом. Предпочтительно, передача сигналов может быть двунаправленной. Передаваемая энергия может быть электрической, обычно, постоянным током, но также может быть переменным током и/или гидравлической энергией. Она также может быть передаваемой с поверхности энергией лазерного излучения. Также следует отметить, что, дополнительно или альтернативно подаче питания с поверхности, инструментальный узел может иметь собственный источник питания и/или генератор. Скважинный источник питания и/или генератор может представлять собой аккумуляторные батареи и/или забойные двигатели, таких как гидравлические забойные двигатели. Фактическая транспортировка может приводиться в действие с поверхности посредством использования средств транспортировки (например, посредством устройства для спусков каротажных приборов на кабеле) и/или посредством скважинного трактора.

В одном из вариантов осуществления инструментальный узел может дополнительно содержать блок датчика направления, выполненный с возможностью измерения ориентации инструментального узла в горизонтальной плоскости и наклона в вертикальной плоскости, в результате чего в любое время можно иметь информацию о пространственном xyz-положении и ориентации акустического ударно-волнового устройства в стволе скважины.

Одним из конкретных преимуществ применения такого блока датчика направления может быть информирование о том и/или гарантирование того (благодаря настоящему изобретению, как обсуждалось ранее), что перфорационный туннель создается в определенном/предпочтительном направлении в пространстве, например по существу параллельно направлению максимального пластового напряжения в пласте (если таковое известно). Блок датчика направления обычно может включать в себя один или более акселерометров и/или один или более магнитометров, и/или, опционально, один или более гироскопов.

Также следует отметить, что инструментальный узел согласно первому аспекту настоящего изобретения может также содержать ряд различных инструментов/модулей, которые не обязательно упоминаются в настоящем документе, некоторые из которых будут указаны или повторно указаны ниже: направляющий узел, кабельная головка, электронный блок питания, роликовая секция, вертлюг, секция глухой трубы, центратор, многорычажный штангенциркуль, различные устройства или инструменты для каротажа/визуализации пласта, секция вертикального позиционирования, блок датчика направления, исполнительный механизм, электродвигатель, спускаемый на кабеле тестер пласта, модуль управления потоком, анализатор текучей среды, камера отбора проб текучей среды, скважинный трактор (вращательный и/или продольный), блок управления, логический блок, контур сброса давления, а также средства для анкеровки инструментального узла в стволе скважины.

Также следует отметить, что инструментальный узел согласно первому аспекту изобретения может содержать множество акустических ударно-волновых устройств, которые могут быть выполнены с возможностью одновременного или последовательного создания множества перфорационных туннелей от стенки ствола скважины в примыкающий пласт.

Во втором аспекте изобретение относится к способу выполнения испытаний для определения пластового напряжения, испытаний с переменным давлением и/или отбора проб пластовой текучей среды и/или испытаний для определения пластового давления на необсаженном участке ствола скважины с использованием инструментального узла, при этом инструментальный узел содержит по меньшей мере два средства изоляции ствола скважины, акустическое ударно-волновое устройство, акустический ударно-волновой подузел для приведения в действие акустического ударно-волнового устройства, насосное устройство и датчик давления, выполненный с возможностью измерения давления внутри изолированного участка, создаваемого между двумя средствами изоляции ствола скважины, при этом способ содержит следующие этапы:

размещают инструментальный узел на требуемом участке ствола скважины;

- создают изолированный участок с помощью средств изоляции ствола скважины;

- постепенно пробивают в пласте перфорационный туннель с помощью серии электрически индуцированных сфокусированных акустических ударных волн, генерируемых акустическим ударно-волновым устройством, или определяют местоположение уже пробитого перфорационного туннеля;

- приводят в действие насосное устройство для изменения давления внутри изолированного участка в соответствии с последовательностью испытаний;

- собирают и/или сохраняют данные от датчика давления между средствами изоляции ствола скважины; и

- используют данные, из собранных данных от датчика давления, для определения параметра подземного пласта.

Следует отметить, что этап создания изолированного участка путем активации средств изоляции ствола скважины может быть начат после пробивки или определения местоположения перфорационного туннеля. В определенных вариантах осуществления, как уже обсуждалось выше, инструментальный узел может быть снабжен средствами анкеровки, отличными от средств изоляции ствола скважины. Следует также отметить, что активация средств изоляции ствола скважины может быть выполнено путем надувания средств изоляции в виде пакеров. Однако в альтернативных вариантах осуществления такая активация может включать в себя механическую и/или электрическую активацию пакеров, как будет понятно специалисту в данной области техники.

В одном из вариантов осуществления, в котором инструментальный узел дополнительно содержит систему для определения загрязнения и отбора проб текучей среды, избирательно сообщающуюся по текучей среде с изолированным участком, способ может дополнительно включать следующие этапы:

- открывают клапан для установления сообщения по текучей среде между изолированным участком и контуром анализатора загрязнения текучей среды;

- приводят в действие насосное устройство для создания состояния пониженного давления внутри изолированного участка; и

когда анализы покажут приемлемый уровень загрязнения, открывают группу клапанов для отбора пробы пластовой текучей среды и сохраняют пробу в герметичном контейнере.

В другом варианте осуществления способ может дополнительно включать следующие этапы:

- выполняют испытание с переменным давлением в необсаженном стволе скважины путем приведения в действие насосного устройства в соответствии с последовательностью испытаний при одновременном измерении давления внутри изолированного участка для определения свойства подземного пласта, такого как:

- эффективная проницаемость; и

- пропускная способность пласта.

Ниже раскрыты примеры предпочтительных вариантов осуществления изобретения, проиллюстрированные на прилагаемых чертежах, на которых:

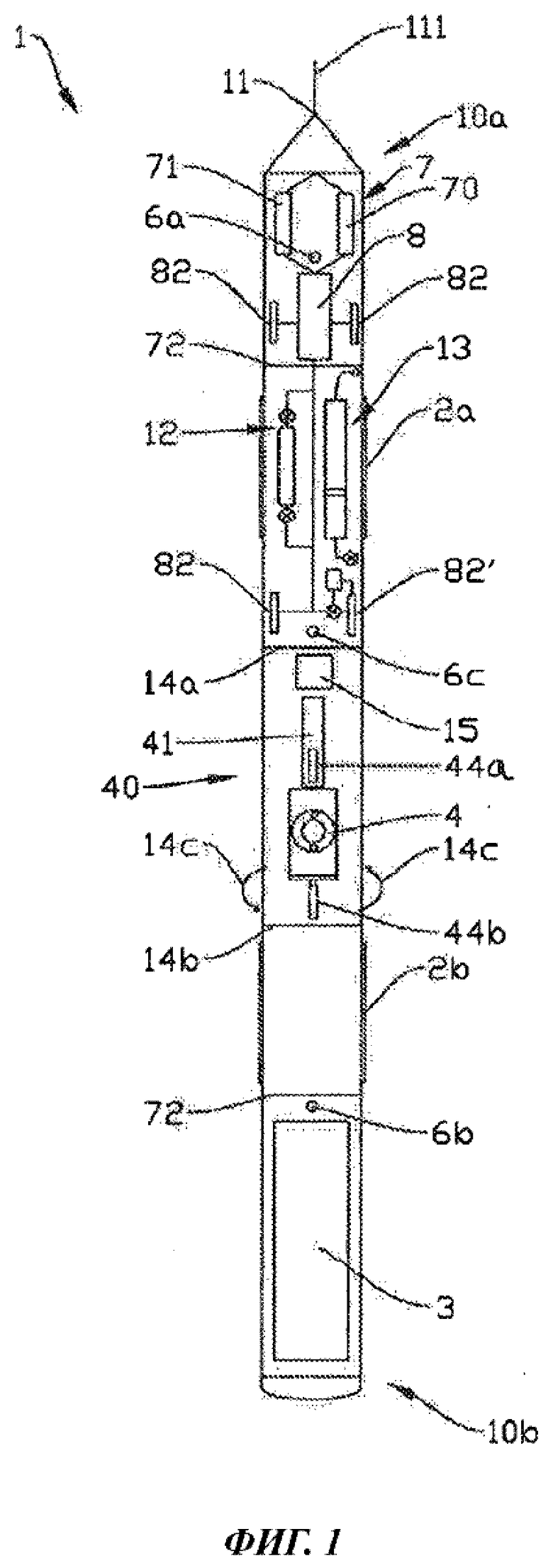

на фиг. 1 показан один из вариантов осуществления инструментального узла согласно изобретению;

на фиг. 2а показан один из вариантов осуществления модуля акустического ударно-волнового устройства, выполненного с возможностью включения в состав инструментального узла согласно изобретению;

на фиг. 2b показан другой вариант осуществления модуля акустического ударно-волнового устройства, выполненного с возможностью включения в состав инструментального узла согласно изобретению;

на фиг. 3а показан другой вид инструментального узла по фиг. 1;

на фиг. 3b показан один из вариантов осуществления системы для определения загрязнения и отбора проб текучей среды, выполненной с возможностью включения в состав инструментального узла согласно изобретению;

на фиг. 3с показан один из вариантов осуществления системы сброса давления, выполненной с возможностью включения в состав инструментального узла согласно изобретению;

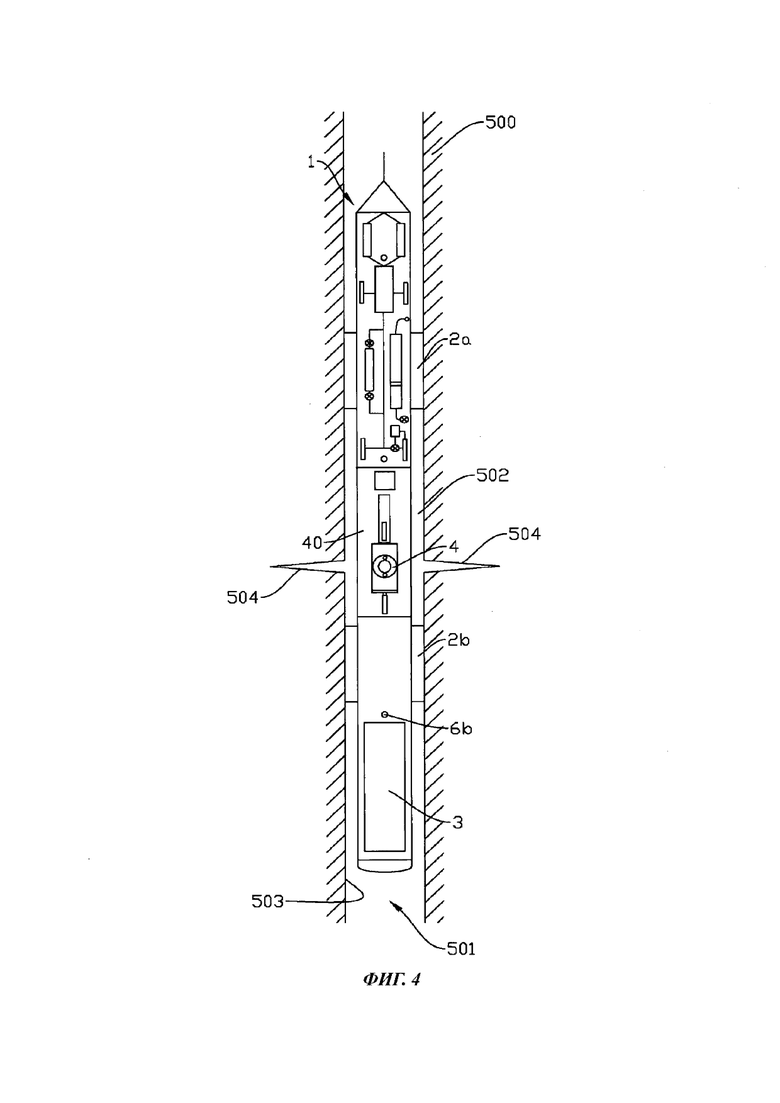

на фиг. 4 показан инструментальный узел, расположенный в стволе скважины;

на фиг. 5 показан типовой ствол скважины с окружающим пластом и зональность повреждений пласта, вызванных бурением;

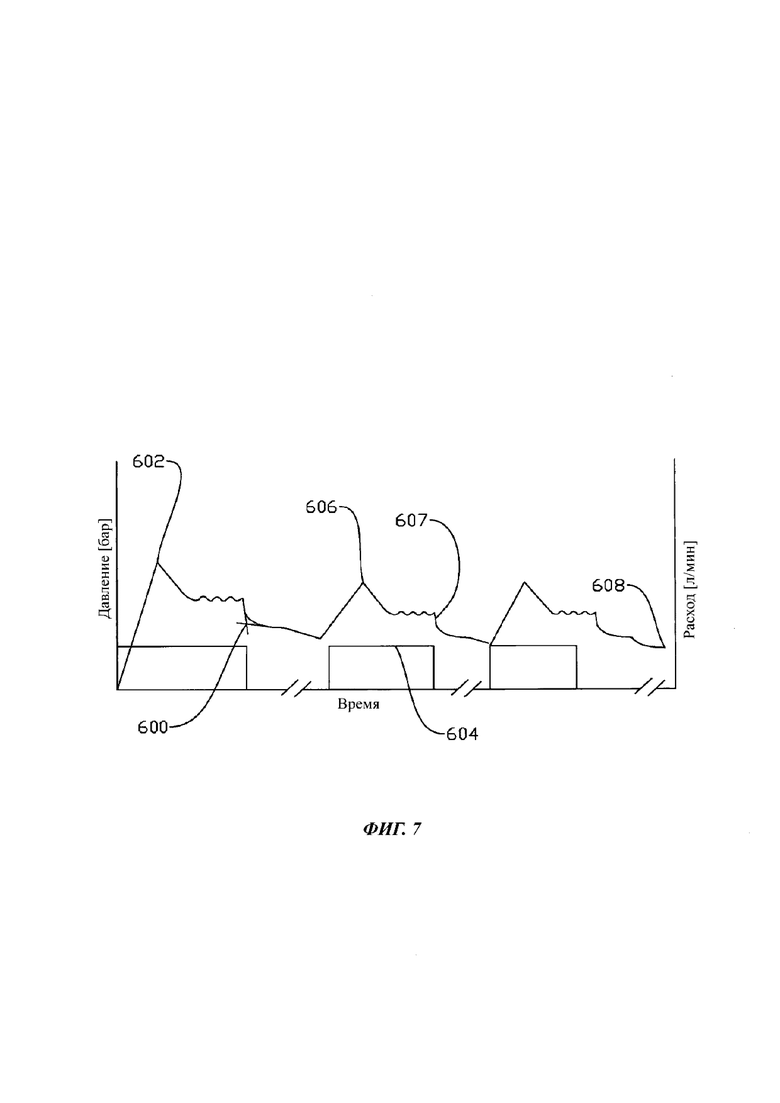

на фиг. 6 показана последовательность испытаний при типовых одноцикловых испытаниях для определения пластового напряжения с зависимостью расхода от давления и времени;

на фиг. 7 показана последовательность испытаний при типовых многоцикловых испытаниях для определения пластового напряжения с зависимостью расхода от давления и времени;

на фиг. 8 показан ствол скважины по фиг. 5 во время последующего отбора проб текучей среды, выполняемого с помощью системы и способа в соответствии с уровнем техники; и

на фиг. 9 показан ствол скважины по фиг. 5 во время последующего отбора проб текучей среды, выполняемого с помощью системы и способа согласно настоящему изобретению.

В дальнейшем номер позиции 1 будет обозначать инструментальный узел согласно первому аспекту настоящего изобретения. Для обозначения одинаковых или подобных элементов на чертежах будут использоваться одинаковые номера позиций. Чертежи показаны очень упрощенно и схематично, и различные элементы на них не обязательно нарисованы в масштабе.

На фиг. 1 показан инструментальный узел 1 согласно первому аспекту настоящего изобретения, содержащий два средства 2а, 2b изоляции ствола скважины в виде надувных пакеров; верхний пакер 2а и нижний пакер 2b, оба показаны в выведенном из контакта/сдутом состоянии. Следует понимать, что «нижний» и «верхний» относятся к положению относительно свободной концевой части 10b инструментального узла 1. Свободная концевая часть 10b при эксплуатации направлена к забою ствола 501 скважины, как показано на фиг. 4.

Инструментальный узел 1 в показанном варианте осуществления выполнен с возможностью преобразования, хранения/накопления и разряда энергии, принимаемой с поверхности посредством акустического ударно-волнового подузла 3, причем акустический ударно-волновой подузел 3 обычно включает в себя электрические компоненты, такие как трансформатор, конденсатор (конденсаторы) или другие аккумуляторы и блок управления разрядом (триггер/переключатель, автоматический или запускаемый вручную с поверхности) для «включения» (приведения в действие) акустического ударно-волнового устройства 4. Показано, что акустической ударно-волновой подузел 3 расположен между нижним паке ром 2b и свободной концевой частью 10b инструментального узла 1. Тем не менее, в других вариантах осуществления акустический ударно-волновой подузел 3 может быть расположен в другом месте в инструментальной сборке 1. Акустическое ударно-волновое устройство 1 расположено между верхним пакером 2а и нижним пакером 2b. Однако в других вариантах осуществления акустическое ударно-волновое устройство 4 может быть расположено над верхним пакером 2а или под нижним пакером 2b. В одном из вариантов осуществления инструментальный узел 1 может содержать множество акустических ударно-волновых устройств 4, хотя на чертеже показано только одно, расположенное между средствами 2а, 2b изоляции ствола скважины и/или над и/или под средствами изоляции ствола скважины. 2а, 2b. Одним из преимуществ размещения акустического ударно-волнового устройства 4 между пакерами 2а, 2b является то, что перфорационный туннель 504, как показано на фиг. 4, можно пробить с последующим испытанием пласта без необходимости изменения положения инструментального узла 1 для выравнивания перфорационного туннеля 504 между средствами 2а, 2b изоляции ствола скважины. Это может иметь преимущества, заключающиеся в том, что перфорационный туннель можно создать в условиях пониженного давления (что может иметь преимущество более эффективного процесса пробивки и/или более чистого перфорационного туннеля), поскольку может быть сложно определить местоположение перфорационного туннеля, если необходимо переставить инструментальный узел 1 после завершения процесса пробивки, и такая перестановка инструментального узла 1 может также привести к образованию нового повреждения пласта, вызванного бурением, в промежутке времени между завершением процесса пробивки и выполнением испытаний пласта. Акустический ударно-волновой подузел 3 и акустическое ударно-волновое устройство 4 соединены высоковольтным, предпочтительно коаксиальным кабелем 5, см. фиг. 3а, для передачи электрических импульсов высокого напряжения/ мощности от акустического ударно-волнового подузла 3 к акустическому ударно-волновому устройству 4. Кроме того, показано, что инструментальный узел 1 содержит три датчика 6а, 6b, 6с давления. Верхний датчик 6а давления расположен над верхним пакером 2а, нижний датчик 6b давления расположен под нижним пакером 2b, а средний датчик 6с давления расположен между средствами 2а, 2b изоляции ствола скважины.

Три датчика 6а, 6b, 6с давления выполнены с возможностью измерения давления в стволе скважины и передачи информации в блок 7 управления. Блок 7 управления в показанном варианте осуществления содержит логический блок 70, такой телеметр, при этом телеметр имеет телеметрию, выполненную с возможностью приема, сбора, а также оптимальной отправки информации, например данных давления, на поверхность для обработки в режиме реального времени и/или для автоматического выполнения испытания пласта в соответствии с набором заданных параметров/заданной последовательностью испытаний.

Преобразователь 71 постоянного тока в постоянный (DC-ОСпреобразователь) предназначен для приема поступающей мощности постоянного тока, подводимой с поверхности с помощью средства 111 транспортировки по стволу скважины, и преобразования ее в подходящий уровень (уровни) мощности/напряжения постоянного тока для питания электронных компонентов, таких как насосное устройство 8, блок 7 управления, акустический ударно-волновой подузел 3 и т.д. Насосное устройство 8 сообщается по текучей среде со стволом скважины над верхним пакером 2а через порт со встроенным фильтром 82 (для входа отфильтрованной текучей среды, такой как буровой раствор, и/или для удаления добываемой/отработанной текучей среды, как будет обсуждаться далее). Инструментальный узел 1 дополнительно показан содержащим два изолирующих давление барьера 72, один над верхним изолирующим элементом 2а и один под нижним 25 изолирующим элементом 2b. Изолирующие давление барьеры 72 позволяют удерживать чувствительные электронные компоненты, такие как DC-DC преобразователь 71, блок 7 управления, акустический ударно-волновой подузел 3 и т.д., в изолированных атмосферных условиях, что может быть эффективным для обеспечения надлежащей работы/функционирования таких компонентов в неблагоприятных внутрискважинных условиях.

Насосное устройство 8 содержит насос, например гидравлический насос (не показан) и блок гидравлического переключателя (не показан), при этом насос приводится в действие двигателем постоянного тока (не показан). Насосное устройство 8 соединено со средствами 2а, 2b изоляции ствола скважины и гидравлическим приводом 41 в модуле 40 акустического ударно-волнового устройства, см. фиг.2а и 2b, через гидравлическую коммуникационную линию 80, см. фиг.2а, 2b и 3а. Насосное устройство 8 выполнено с возможностью приведения в действие, то есть активации/выведения из контакта, средств 2а, 2b изоляции ствола скважины и приведения в действие гидравлического привода 41. Насос 8 также выполнен с возможностью создания состояния избыточного или пониженного давления внутри изолированного участка 502 ствола скважины между средствами 2а, 2b изоляции ствола скважины через второй порт со встроенным фильтром 82, 82'.

Соединительное средство 11 в виде кабельной головки расположено во второй концевой части 10а инструментального узла 1. Соединитель 11 выполнен с возможностью соединения инструментального узла 15 со средством 111 транспортировки по стволу скважины, таким как трос или колонна гибких труб, чтобы транспортировать инструментальный узел 1 в ствол скважины или из него. Средство 111 транспортировки по стволу скважины может включать в себя скважинный трактор (не показан), выполненный с возможностью толкать или тянуть инструментальный узел 1 по стволу 501 скважины, см. фиг. 4. Это особенно актуально для наклонных или горизонтальных стволов 501. Опционально, скважинный трактор может также быть выполнен с возможностью поворачивать инструментальный узел 1 вокруг его осевого направления.

На фиг. 2а показан один из вариантов осуществления модуля 40 акустического ударно-волнового устройства, содержащего гидравлический привод 41, дополнительно включающий в себя гидроцилиндр 45 и пружину 43. Шток 47 гидроцилиндра 45 соединен с шарнирным механизмом 42, удерживающим акустическое ударно-волновое устройство 4. Шарнирный механизм 42 содержит первую пару шарнирных плеч 42а и вторую пару шарнирных плеч 42b, при этом первый, дальний конец каждого плеча в паре шарнирных плеч 42а, 42b шарнирно прикреплен к акустическому ударно-волновому устройству 4. Второй, ближний конец каждого плеча во второй паре плеч 42b шарнирно прикреплен к поршневому штоку 47 и установлен внутри корпуса акустического ударно-волнового модуля 40. Второй, ближний конец каждого плеча в первой паре плеч 42а шарнирно прикреплен к корпусу акустического ударно-волнового модуля 40. Таким образом, при перемещении поршневого штока 47 второй, ближний конец каждого плеча во второй паре плеч 42b будет скользить относительно корпуса акустического ударно-волнового модуля 40 и поворачивать шарнирные плечи 42а, 42b так, чтобы акустическое ударно-волновое устройство 4 смещалось вбок относительно корпуса акустического ударно-волнового модуля 40, то есть в радиальном направлении относительно продольной оси инструментального узла 1. В одном из вариантов осуществления акустический ударно-волновой модуль 40 включает в себя два гидравлических привода 41 (второй гидравлический привод 41 не показан), по одному на каждой стороне акустического ударно-волнового устройства, которые могут совершать прямое поперечное перемещение. Апертуру акустического ударно-волнового устройства 4 закрывает гибкая мембрана 4b, как подробнее обсуждалось выше. В модуле 40 акустического ударно-волнового устройства пружина 43 действует как отказоустойчивый механизм. Отказоустойчивый механизм, который в показанном варианте осуществления представляет собой пружину растяжения, оказывает возрастающее смещающее усилие на поршневой шток при движении наружу, так что при потере гидравлического давления пружина 43 переместит поршневой шток 47 внутрь и, таким образом, уберет акустическое ударно-волновое устройство 4 в корпус акустического ударно-волнового модуля 40 в защищенное и невыдвинутое положение. В более простом, не показанном варианте осуществления акустическое ударно-волновое устройство 4 может быть жестко закреплено в корпусе модуля 40 акустического ударно-волнового устройства без возможности поперечного смещения/перемещения акустического ударно-волнового устройства 4 относительно продольной оси инструментального узла 1.

На фиг. 2b показан другой вариант осуществления модуля 40 акустического ударно-волнового устройства, в котором акустическое ударно-волновое устройство 4 соединено с держателем 46, причем держатель 46 выполнен с возможностью перемещения в поперечном направлении с помощью двух линейных гидравлических приводов 41. Когда штоки цилиндров гидравлических приводов 41 находятся в невыдвинутом положении, держатель 46 будет расположен заподлицо с корпусом акустического ударно-волнового модуля 40, тогда как при выдвижении штоков цилиндров, то есть при их перемещении наружу из корпуса акустического ударно-волнового модуля 40, держатель 46 с акустическим ударно-волновым устройством 4 поперечно перемещается к непоказанной стенке ствола скважины. Держатель 46 и/или гидравлический привод 41 в этом варианте осуществления также может быть снабжен непоказа иным отказоустойчивым механизмом, таким как пружина растяжения, предназначенным для перемещения держателя 46 обратно в невыдвинутое положение при потере гидравлической мощности. Подобно варианту осуществления, показанному на фиг. 2а, апертура акустического ударно-волнового устройства 4 закрыта гибкой мембраной 4b, как более подробно обсуждалось выше. На фиг. 2а и 2b также показаны два варианта осуществления акустического передатчика 44а и акустического приемника 44b для измерения истинного внутреннего диаметра ствола скважины в интересующем месте (т.е. в области, где предполагается пробить перфорационный тоннель). В варианте осуществления, показанном на фиг. 2а, акустический передатчик 44а и акустический приемник 44b расположены на ободковой части 4а апертуры акустического ударно-волнового устройства 4. В варианте осуществления, показанном на фиг. 2b, акустический передатчик 44а и акустический приемник 44b размещены на корпусе акустического ударно-волнового модуля 40 рядом с акустическим ударно-волновым устройством 4. В другом, не показанном варианте осуществления акустический передатчик 44а и акустический приемник 44b расположены в других местах на модуле 40 акустического ударно-волнового устройства (например, на стороне, противоположной местоположению акустического ударно-волнового устройства 4), и/или они могут действовать в комбинации, состоящей из более чем одного акустического передатчика 44а и одного акустического приемника 44b (например, действовать в комбинации из одного акустического передатчика и двух или более акустических приемников 44b). В другом варианте осуществления устройство для измерения истинного внутреннего диаметра ствола скважины может состоять из радара, такого как наноразмерные импульсные радиолокационные датчики, лазера, работающего в режиме малой мощности, скважинной камеры и т.п. В более простом, не показанном варианте осуществления инструментальный узел может вместо этого быть снабжен многорычажным штангенциркулем для измерения истинного внутреннего диаметра ствола скважины. Много рычажный штангенциркуль можно использоватбь в дополнение или в качестве альтернативы другим устройствам, измеряющим истинный внутренний диаметр ствола скважины.

На фиг. 3а показан инструментальный узел 1 с перепускным каналом 81, проходящим от точки над верхним пакером 2а до точки под нижним пакером 2b. Перепускной канал 81 обеспечивает сообщение по текучей среде/давлению между участком ствола скважины над верхним пакером 2а и участком ствола скважины под нижним пакером 2b. Текучая среда, такая как буровой раствор, присутствующая в стволе 501 скважины, может течь между участками ствола скважины через перепускной канал 81. Поток через перепускной канал 81 можно регулировать обратным клапаном (обратными клапанами) (не показано), установленным на любом конце (концах) перепускного канала 81. Кабель 83 с относительно низким напряжением проходит в направлении длины инструментального узла 1 и соединяет акустический ударно-волновой подузел 3с DC-DC преобразователем 71, который также присоединен к кабельной головке 11/средству 111 транспортировки по стволу скважины. При активации средств 2а, 2b изоляции ствола скважины для создания изолированного участка 502, участок ствола скважины, расположенный под нижним пакером 2b, станет изолированным от остальной части ствола 501 скважины. Известно, что текучая среда в стволе скважины под нижним пакером 2b начинает просачиваться в пласт 500, оставляя свободный объем без текучей среды в стволе 501 скважины непосредственно под нижним пакером 2b. Это может уменьшить силы давления/выталкивания, действующие на нижний пакер 2b, или, в некоторых случаях, поток текучей среды будет обратным, увеличивая силы давления/выталкивания, действующие на нижний пакер 2b. В любом случае разница в давлении/выталкивании, действующая на средства 2а, 2b изоляции ствола скважины может увеличивать осевую нагрузку на средства 2а, 2b изоляции ствола скважины, вызывая нестабильность инструментального узла 1. Это, в свою очередь, может вызвать нежелательное перемещение инструментального узла 1, обусловленное постепенным проскальзыванием средств 2а, 2b изоляции ствола скважины или воздействиями вибрации из-за того, что инструментальный узел 1 находится под натяжением, что может привести к плохим результатам испытаний пласта, особенно при выполнении в необсаженном стволе скважины испытаний для определения пластового напряжения. Таким образом, наличие перепускного канала 81 через инструментальный узел 1 может обеспечить равновесие давления и выталкивания с обеих сторон изолированного участка 502 инструментального узла 1, повышая качество и надежность результатов испытаний. Такой перепускной канал 81 может также способствовать спуску или подъему инструментального узла 1 в скважину 501 или из нее, обеспечивая протекание текучей среды в стволе 501 скважины частично через перепускной канал 81, уменьшая этим силы сопротивления и/или тянущие усилия на инструментальном узле 1 и/или на кабельной головке 11, и/или на средствах 111 транспортировки по стволу скважины.

На фиг. 3b показана система 12 определения загрязнения и отбора проб текучей среды, избирательно сообщающаяся по текучей среде с изолированным участком 502 между средствами 2а, 2b изоляции через порт со встроенным фильтром 82'. Система 12 определения загрязнения и отбора проб текучей среды содержит контур CS анализатора загрязнения текучей среды, включающий в себя модуль 122 анализатора 35 загрязнения текучей среды. Система 12 определения загрязнения и отбора проб текучей среды дополнительно содержит клапан 123 для активации/ перенаправления потока пластовой текучей среды для прохождения через модуль 122 анализатора 35 загрязнения, когда насосное устройство 8 (не показано) настроено на режим всасывания. Модуль 122 анализатора загрязнения текучей среды выполнен с возможностью анализа пластовой текучей среды, поступающей из изолированного участка 502, и анализа уровня ее загрязнения. Пластовая текучая среда будет продолжать циркулировать через модуль 122 анализатора загрязнения текучей среды, через насосное устройство 8 (не показано, но как указано стрелкой в верхней части рисунка) и сбрасываться в кольцевое пространство ствола скважины над или под средствами изоляции ствола скважины (не показано) до тех пор, пока модуль 122 анализатора загрязнения текучей среды не зарегистрирует удовлетворительный уровень качества текучей среды (читай: уровень загрязнения текучей среды ниже определенных критериев). Система 12 определения загрязнения и отбора проб текучей среды дополнительно содержит герметичный контейнер 120 для хранения пробы пластовой текучей среды и группу клапанов 121а, 121b, которые затем открываются для временного перенаправления потока текучей среды через контейнер 120 и, в конечном итоге, для герметизации в нем (т.е. закрытия клапанов 121а, 121b) пробы пластовой текучей среды.