Изобретение относится к размалывающим гарнитурам дисковых мельниц и используется в размольно-подготовительных цехах, предприятий целлюлозно-бумажной промышленности, на стадии массного размола водных суспензий древесноволокнистой массы высокой концентрации.

Известен аналог предлагаемого решения, представляющий собой размалывающую гарнитуру дисковой мельницы, включающую вращающийся роторный и неподвижный статорный диски, снабженные, чередующимися со сквозными межножевыми канавками, прямолинейными ножами, режущие кромки которых наклонены к радиусу диска (В.Ф. Пашинский, Машины для размола волокнистой массы", «Лесная промышленность», М., 1972 г., стр. 81, рис. 32).

Недостатком гарнитуры является малая длина режущих кромок прямолинейных ножей, что связано не с невозможностью осуществления интенсификации процесса размола и со снижением его производительности.

Наиболее близким к предлагаемой гарнитуре по технической сущности, является размалывающая гарнитура, включающая, вращающийся - роторный и неподвижный - статорный, диски, рабочие поверхности которых, обращенные одна к другой, снабжены, чередующимися со сквозными межножевыми канавками, круговыми ножевыми выступами, направленными в противоположные стороны, круговые режущие кромки которых выполнены с эксцентриситетом относительно центра диска (RU №2307883 С1, МПК D21D 1/30, В02С 7/12, заявлен 3.4.2006 г., опубликован 10.10.2007 г., бюллетень №28).

Достоинством гарнитуры является эффект возрастания, от входной круговой кромки диска к - выходной, угла между касательной к режущей кромке единичного ножа и радиусом, проведенным из центра диска в точку касания.

Недостатком гарнитуры является невозможность достижения данного эффекта при любых значениях:

- концентрации массы;

- радиусов кривизны круговых режущих кромок;

- радиуса, проведенной из центра диска окружности, на которой расположены центры кривизны круговых режущих кромок.

При высокой концентрации водной суспензии древесноволокнистой массы (6-15%), на всех диапазонах радиусов кривизны круговых режущих кромок и радиусов, окружностей, на которых расположены центры кривизны круговых режущих кромок, данный недостаток не способствует:

- свободному прохождению массы через кольцевую размалывающую полость гарнитуры;

- интенсификации процесса размола;

- повышению производительности процесса размола. Изобретение решает задачу интенсификации, повышения качества

процесса размола и производительности, а также снижения удельных энергозатрат при размоле водной суспензии древесноволокнистой массы высокой концентрации.

Технический результат заключается в повышении до оптимальных значений величин параметров скоростных, силовых механических и гидродинамических воздействий на волокнистый полуфабрикат в кольцевой размалывающей полости, за время одного прохода через нее.

Для обеспечения указанного технического результата, в размалывающей гарнитуре, включающей вращающийся - роторный и неподвижный - статорный диски с, обращенными одна к другой, рабочими поверхностями, снабженными, чередующимися со сквозными межножевыми канавками, круговыми ножевыми выступами, направленными в противоположные стороны, круговые режущие кромки которых выполнены с эксцентриситетом относительно центра диска, согласно изобретению, при концентрации массы (6-15%), радиус кривизны круговых режущих кромок r1=0,633 R, а центры кривизны равномерно распределены на окружности радиусом r2=0,6 R, проведенным из центра диска, где R - радиус выходной круговой кромки диска гарнитуры.

По результатам экспериментальных исследований выявилось, что, по сравнению с известными решениями, при размоле массы высокой концентрации (6-15%), данные отличительные признаки обусловливают:

- наиболее возможное значение входного угла наклона, образованного касательной в точке входа круговой режущей кромки ножевого выступа в кольцевую размалывающую зону диска и радиусом, проведенным из центра диска в точку касания;

- наиболее возможное значение скорости проникновения исходной массы через входную кромку в кольцевую размалывающую полость, за счет чего втягивание массы идет более интенсивно;

- наиболее возможные значения скорости выхода массы из размалывающей

- наиболее возможные значения скорости выхода массы из размалывающей кольцевой полости;

- превышение значения тангенциальной составляющей общего силового воздействия на массу над значением его нормальной составляющей во всех точках круговой режущей кромки ножевых выступов за счет наиболее возможных значений входного угла;

- достижение ожидаемого технического результата.

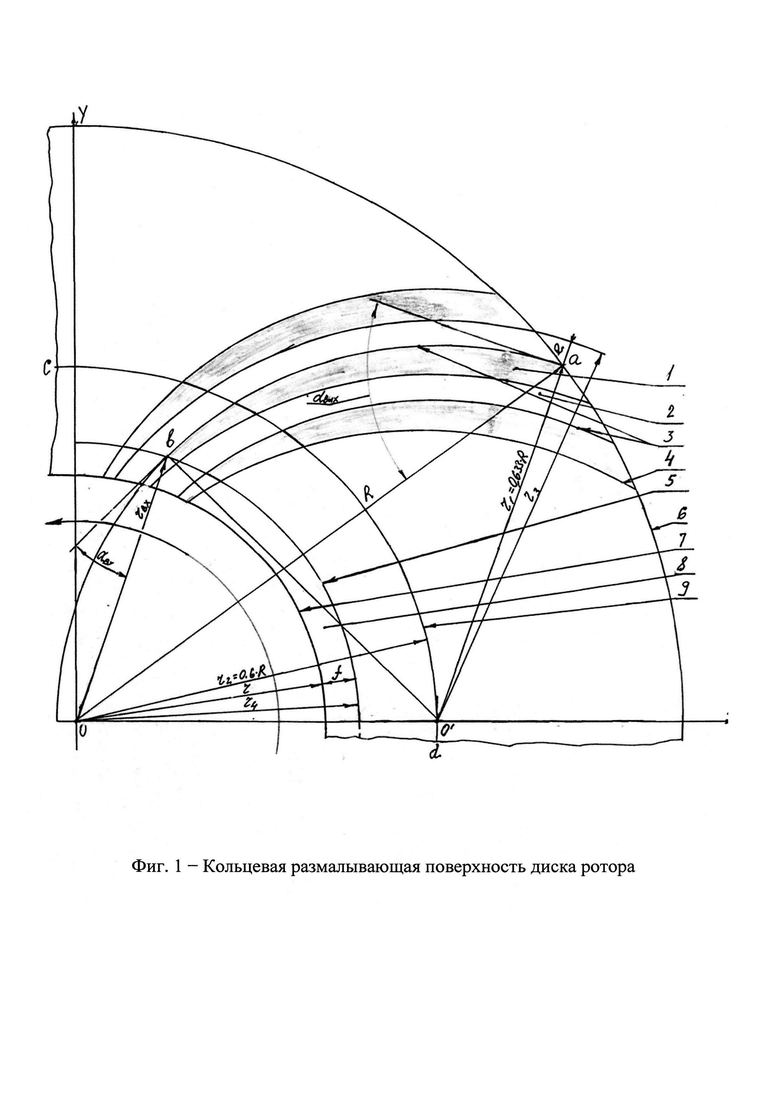

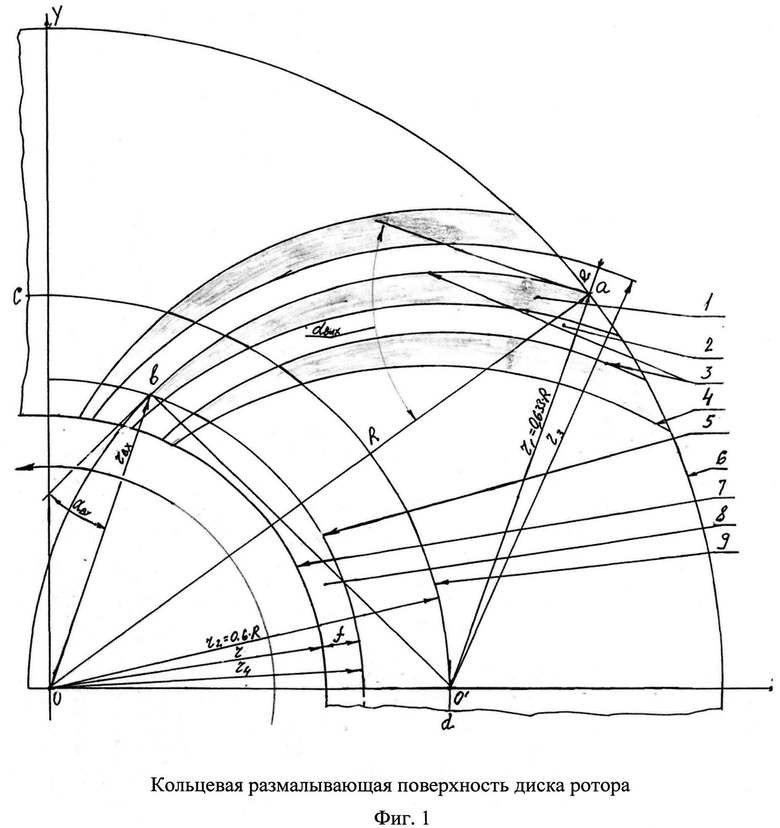

В статическом положении размалывающая гарнитура включает вращающийся роторный, и неподвижный, с отверстием для подачи массы статорный диски, размалывающие кольцевые поверхности которых сопряжены через междисковый зазор, образуя кольцевую размалывающую полость (Фиг. 1).

На фиг. 1 изображен в осях координат X-Y фрагмент фронтальной проекции кольцевой размалывающей поверхности диска ротора, на которой видны рабочие поверхности равномерно распределенных круговых ножевых выступов 1, чередующихся с межножевыми канавками 2.

Круговой стрелкой показано направление вращения диска ротора.

Площадь фрагмента ограничена круговыми кромками 6, 7 и волнистыми линиями обрыва.

Площадь кольцевой размалывающей поверхности ограничена круговыми кромками 5, 6 и волнистыми линиями обрыва. Круговая кромка 7 является началом круговой фаски 8, шириной ƒ, заканчивающейся круговой кромкой 5, являющейся началом входа в размалывающую кольцевую полость.

Площади размалывающих поверхностей единичных ножевых выступов 1 затенены и ограничены круговой кромкой:

- режущей 3, с радиусом r1=0,633 R;

- не режущей 4, с радиусом r3=r1+е, где е - ширина канавки 2;

- входной 5 с радиусом r4=r+ƒ;

- выходной 6 с радиусом R.

Центры кривизны О1 всех режущих кромок 3, с радиусом r1=0,633R и, концентричных им (см. чертеж), не режущих - 4, с радиусом r3=r1+е, расположены на окружности 9 с радиусом r2=OO1=0,6 R, проведенным из центра О диска.

С целью упрощения ось координат X проходит через центр О диска и центр кривизны О1 круговых режущих кромок 3.

При этом, в предлагаемом решении имеет место ряд особенностей, существенно влияющих на работу предлагаемой размалывающей гарнитуры.

От входа в кольцевую размалывающую зону дисков, до выхода из нее, в точках приложения общего силового воздействия, значение:

- крутящего момента постоянно по величине;

- радиуса, проведенного из центра О диска в эти точки, равномерно увеличивается от минимального до максимального;

- общей окружной линейной скорости в этих точках равномерно увеличивается, от минимального до максимального;

- общего окружного силового воздействия, приложенного в этих точках, равномерно уменьшается, от максимального до минимального.

В отличие от известных решений, в конструкции предлагаемой гарнитуры выполняется требование, заключающееся в том, что угол α, образованный касательными круговых режущих кромок 3 ножевых выступов 1 и радиусами, проведенными из центра О диска в точки касания а или b, равномерно возрастает, от наиболее возможного значения αвх - на входной круговой кромке 5 дисков (в точке а), до наиболее возможного значения αвых - на выходной - 6 дисков (в точке b).

Это обусловливает следующие достоинства предлагаемой гарнитуры:

- нормальные составляющие общего силового воздействия на входе имеют максимальное значение, а на выходе, соответственно - минимальное;

- составляющая скорости проникновения массы общей окружной скорости воздействия на нее, на входе в размалывающую кольцевую полость, имеет хотя и меньшее, чем на выходе, но наиболее возможное оптимальное значение, а затягивающая составляющая общего силового воздействия имеет, соответственно, большее и наиболее возможное оптимальное значение;

- скорость выброса обработанной массы на выходе из размалывающей кольцевой полости имеет наиболее оптимальное значение, а выбрасывающая составляющая общего силового воздействия имеет, соответственно, хотя и меньшее, но тоже наиболее, оптимальное значение.

При заданных значениях r, r1, r2 и R выполнение данного требования связано с решением задачи нахождения для круговых режущих кромок 3 значений:

- координат их центра кривизны O1;

- αвх на входных круговых кромках 5 дисков;

- αвых выходных круговых кромках 6 дисков.

В динамическом положении предлагаемая размалывающая гарнитура работает следующим образом.

Крутящий момент от привода передается ведомому концу приводного вала и посаженному на его противоположном ведущем конце роторному диску.

Древесноволокнистая масса, при концентрации (6-15)%, подается через круговую кромку 7 (входного отверстия подачи) в диске статора, фаску 8, входную окружную кромку 5 входного отверстия статора, в кольцевую межножевую размалывающую полость (образованную, сопряженными через регулируемый междисковый зазор, рабочими поверхностями дисков ротора и статора), где распределяется по межножевым канавкам 2.

Величина скорости проникновения массы через входное отверстие в размалывающую кольцевую полость, ограниченное входной круговой кромкой 5 имеет минимальное, но наиболее возможное оптимальное значение, а затягивающая составляющая общего силового воздействия имеет, соответственно, максимальное, но, тоже, наиболее возможное оптимальное значение

Как видно из фигуры 1, активной частью ножевых выступов 1, непосредственно воздействующей на массу в кольцевой размалывающей полости, являются набегающие на нее их выпуклые боковые поверхности, за счет чего масса:

- сначала прижимается к ножевым выступам 1 и, под воздействием сил трения, закручивается вместе с ними;

- затем, под действием развивающихся центробежной и тангенциальной сил, при превышении из значений значения силы трения, масса устремляется в сторону выходной окружной кромки 6.

За один проход через кольцевую размалывающую полость и по межножевым канавкам 2, основная часть массы несколько раз попадает в междисковый зазор, в зону скрещивания режущих кромок 3 и рабочих поверхностей круговых выступов 1, где, под их силовым воздействием, подвергается более интенсивному, по сравнению с известными устройствами размолу в виде:

- разрезания пучков волокон режущими кромками 3 ножевых выступов 1, что приводит к укорачиванию и расщеплению единичных волокон;

- раздавливания пучков волокон размалывающими плоскостями ножевых выступов 1, в результате чего происходит расчес волокон и фибриллирование их поверхности.

Характер размола зависит также от величины:

- межножевого зазора;

- удельного давления между размалывающими плоскостями ножевых выступов 1;

- кривизны режущих кромок 3;

- окружной скорости диска ротора;

- температуры массы. При этом величина:

- скорости выброса обработанной массы, на выходе из размалывающей кольцевой полости через выходную окружную кромку 7, имеет максимальное и наиболее оптимальное значение;

- выбрасывающей составляющей общего силового воздействия имеет минимальное и наиболее оптимальное значение.

Прошедший стадию массного размола древесноволокнистый полуфабрикат направляется на следующую стадию технологического процесса.

По сравнению с известными решениями использование предлагаемой размалывающей гарнитуры, за счет увеличения количества и оптимального соотношения механических и гидродинамических воздействий на волокнистый полуфабрикат за время одного прохода через межножевую размалывающую кольцевую полость, позволит обеспечить следующие технико-экономические преимущества:

- интенсифицировать процесс принудительного транспортирования и одновременного размола массы высокой концентрации (6-15%);

- повысить производительность;

- повысить качество обработки волокнистого полуфабриката;

- снизить удельные энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2021 |

|

RU2761545C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2017 |

|

RU2689609C1 |

| Размалывающая гарнитура | 2022 |

|

RU2798559C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2022 |

|

RU2805266C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2017 |

|

RU2649595C1 |

| Размалывающая гарнитура дисковой мельницы | 2023 |

|

RU2811135C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2017 |

|

RU2670523C1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2014 |

|

RU2556534C1 |

Изобретение относится к размалывающим гарнитурам дисковых мельниц и используется в размольно-подготовительных цехах предприятий целлюлозно-бумажной промышленности, на стадии массного размола водных суспензий древесноволокнистой массы высокой концентрации. Гарнитура включает вращающийся роторный и неподвижный статорный диски с обращенными одна к другой рабочими поверхностями, снабженными чередующимися со сквозными межножевыми канавками круговыми ножевыми выступами, направленными в противоположные стороны, режущие кромки которых выполнены с эксцентриситетом относительно центра диска, а угол между касательными режущих кромок и радиусами из центра диска в точки касания равномерно возрастает от наиболее возможного значения - на входной кромке диска до наиболее возможного значения - на выходной, при этом радиус кривизны круговых режущих кромок r1=0,633⋅R, а центры кривизны равномерно распределены на окружности радиусом, проведенным из центра диска, r2=0,6⋅R, где R - радиус выходной круговой кромки диска гарнитуры, для обеспечения размола водной суспензии с концентраций древесноволокнистой массы 6-15%.Технический результат заключается в повышении до оптимальных значений величин параметров скоростных, силовых механических и гидродинамических воздействий на волокнистый полуфабрикат в кольцевой размалывающей полости за время одного прохода через нее. 1 ил.

Размалывающая гарнитура, включающая вращающийся роторный и неподвижный статорный диски с обращенными одна к другой рабочими поверхностями, снабженными чередующимися со сквозными межножевыми канавками, круговыми ножевыми выступами, направленными в противоположные стороны, режущие кромки которых выполнены с эксцентриситетом относительно центра диска, а угол между касательными режущих кромок и радиусами из центра диска в точке касания равномерно возрастает от наиболее возможного значения - на входной кромке диска, до наиболее возможного значения - на выходной, отличающаяся тем, что радиус кривизны круговых режущих кромок r1=0,633⋅R, а центры кривизны равномерно распределены на окружности радиусом, проведенным из центра диска, r2=0,6⋅R, где R - радиус выходной круговой кромки диска гарнитуры, для обеспечения размола водной суспензии с концентраций древесноволокнистой массы 6-15%.

| US 20200129985 A1, 30.04.2020 | |||

| US2020130055 A1, 30.04.2020 | |||

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2365694C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2014 |

|

RU2556534C1 |

| US 20120024999 A1, 02.02.2012 | |||

| US 4023737 A1, 17.05.1977. | |||

Авторы

Даты

2021-12-09—Публикация

2020-11-23—Подача