Изобретение относится к размалывающим гарнитурам дисковых мельниц и может быть использовано в целлюлозно-бумажной промышленности на стадии тонкого размола.

Известна размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, на рабочих поверхностях которых равномерно распределены прямолинейные ножи постоянной толщины, чередующиеся со сквозными межножевыми канавками, расширяющимися от входа в размалывающую полость к выходу из нее (Ю.Д. Алашкевич, В.И. Ковалев, А.А. Набиева. Влияние рисунка гарнитуры на процесс размола волокнистых полуфабрикатов. Часть I. ГОУ ВПО «Сибирский государственный технологический университет», 2010 г., с. 54-56 (Рисунок 2.3.2).

Известно устройство для измельчения материалов, содержащее рабочий орган, выполненный в виде двух дисков, один из которых неподвижен, а другой установлен с возможностью вращения и вертикального осевого перемещения, обращенных друг к другу мелющими поверхностями, с выполненными на них радиальными спиральными выступами постоянной толщины, направленными в противоположные стороны, чередующимися со сквозными межножевыми канавками, расширяющимися от входа в размалывающую полость к выходу из нее (Патент SU, №967555, МПК В02С 7/08, заявлено 10.06.1981 г., бюллетень №39, опубликовано 23.10.1982 г. (Фиг. 1 - общий вид. Фиг. 3 - Разрез Б-Б)).

Известна размалывающая гарнитура, включающая роторный и статорный диски, рабочие поверхности которых снабжены круговыми ножевыми выступами переменной толщины, направленными, соответственно, в противоположные стороны и чередующимися со сквозными межножевыми канавками постоянной ширины, режущие кромки ножевых выступов роторного и статорного дисков выполнены с эксцентриситетом относительно их центра (Патент RU, №2307883, МПК D21D 1/30, В02С 7/12, заявлено 03.04.2006 г., бюллетень №28, опубликовано 10.10.2007 г.).

Недостатком данных решений является невозможность обеспечения абсолютно плотного распределения ножевых выступов на кольцевой рабочей поверхности при наличии ножевых выступов и межножевых канавок с изменяющейся толщиной или шириной от входа в размалывающую полость до выхода из нее.

Наиболее близким по технической сущности известным решением является размалывающая гарнитура, включающая роторный и статорный диски, на рабочих поверхностях которых равномерно распределены криволинейные ножевые выступы, шаг между режущими кромками ножевых выступов, их толщина и ширина межножевых канавок от входной окружной кромки диска до выходной выполнены постоянной величины (Патент RU, №2365695, МПК D21D 1/30, В02С 7/12, заявлено 16.06.2008 г., бюллетень №24, опубликовано 27.08.2009 г).

Недостатком данной гарнитуры является малая длина режущих кромок и невозможность увеличения входного междискового зазора на входе, куда подается исходная наиболее крупная и наименее обработанная фракция потока суспензии при одновременном сохранении минимальной величины междискового зазора на периферии, где сосредоточена основная часть, обработанной после прохождения размалывающей кольцевой полости, мелкой фракции.

Изобретение решает задачу интенсификации силового воздействия на обрабатываемый материал, повышения качества размола, производительности, снижения удельных энергозатрат.

Технический результат заключается в:

- увеличении секундной длины режущих кромок и секундной размалывающей площади криволинейных ножевых выступов за счет увеличения их абсолютной длины;

- упорядочении силового воздействия на волокнистый материал в рабочей зоне за счет более равномерного распределения, соответственно крупности волокнистых сгустков, распределяющихся вдоль режущих кромок от входа к периферии.

Для обеспечения указанного технического эффекта в размалывающей гарнитуре, включающей роторный и статорный диски, на рабочих поверхностях которых равномерно распределены криволинейные ножевые выступы, шаг между режущими кромками ножевых выступов, их толщина и ширина межножевых канавок, от входной окружной кромки диска до выходной, выполнены постоянной величины, согласно изобретению, рабочие поверхности роторного и статорного дисков имеют сферические поверхности, причем центр кривизны поверхности диска ротора смещен относительно центра кривизны поверхности диска статора так, что, значение междискового зазора на входе, больше, чем на выходе.

По сравнению с известными решениями, в предлагаемой размалывающей гарнитуре, при постоянных значениях радиусов входной и выходной окружных кромок рабочих кольцевых поверхностей дисков ротора и статора, сопряженных через регулируемый междисковый зазор, придание им сферической формы, позволит:

- увеличить абсолютную радиальную протяженность рабочей кольцевой зоны практически в два раза, что создает предпосылки для увеличения на такую же величину секундной режущей длины и секундной площади размола;

- обеспечить (при смещении центра кривизны сферической поверхности диска ротора относительно центра кривизны сферической поверхности диска статора) превышение входного междискового зазора над выходным, что создает предпосылки для более упорядоченного и объективно оправданного силового воздействия на сгустки волокнистого материала, размеры которых уменьшаются, соответственно уменьшению абсолютного значения окружного усилия, по мере продвижения через рабочую кольцевую полость в радиальном направлении от входных окружных кромок сопряженных дисков ротора и статора к периферийным.

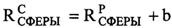

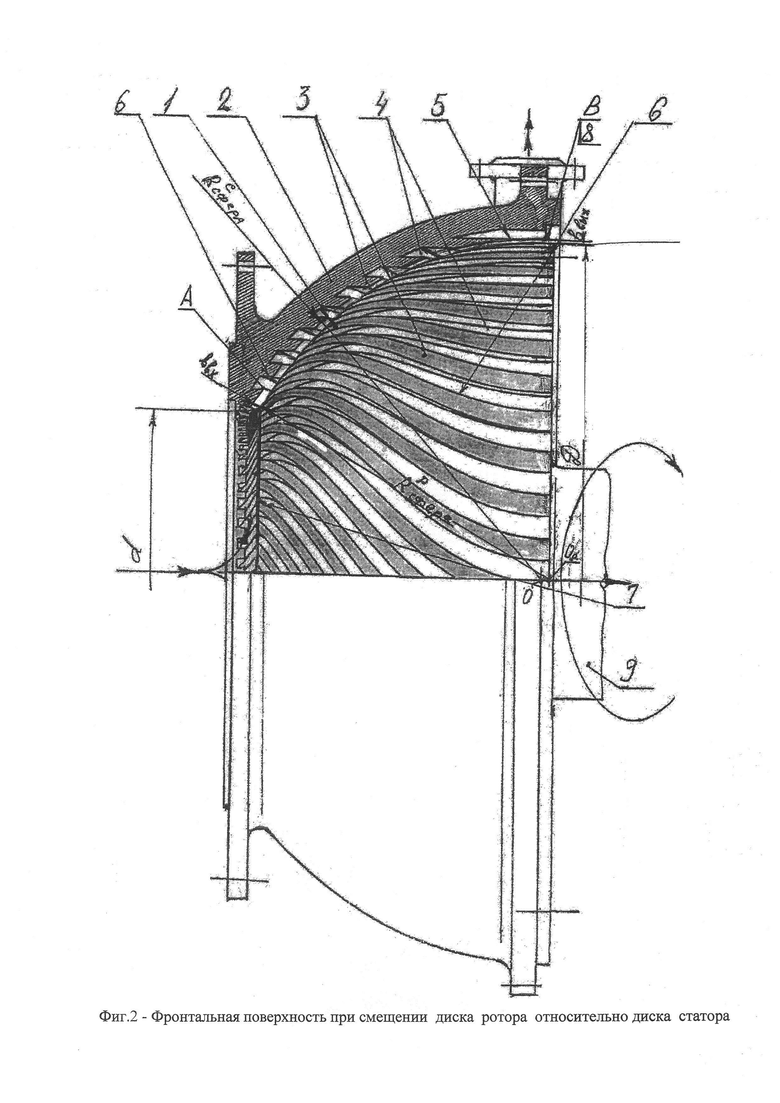

На фиг. 1 изображена фронтальная проекция в сборе дисков ротора и статора с, сопряженными через регулируемый межножевой зазор, рабочими кольцевыми концентрично расположенными сферическими поверхностями, с совмещенными центрами их кривизны. На фиг. 2 изображен диск 1 ротора, смещенный относительно диска 2 статора в результате смещения центра кривизны сферической поверхности диска 1 ротора относительно центра кривизны сферической поверхности диска статора 2 из точки О в точку OP. (на фиг. 2 направление смещения показано стрелкой, проведенной из точки OP вдоль оси вращения диска 1 ротора).

Размалывающая гарнитура, включает диски ротора 1 и статора 2, рабочие кольцевые поверхности которых, снабжены равномерно распределенными криволинейными ножевыми выступами 3 и межножевыми канавками 4, и образуют в месте сопряжения регулируемый в осевом направлении междисковый зазор 5.

Шаг между режущими кромками 6, толщина ножевых выступов 3 и ширина межножевых канавок 4 постоянны от входной окружной кромки 7 до выходной - 8 дисков ротора 1 и статора 2.

В предлагаемой размалывающей гарнитуре рабочие кольцевые поверхности дисков ротора 1 и статора 2 выполнены в форме сфер.

Вследствие этого, в исходном положении (см. фиг. 1) при совмещении центров радиусов их сфер в точке О, по всей длине окружной линии сопряжения АВ ротора 1 от входной окружной кромки 7, до выходной - 8:

- величина междискового зазора постоянна, т.е. bBX=bВЫХ=Const=b;

- радиус сферы  диска статора 2 превышает радиус сферы

диска статора 2 превышает радиус сферы  диска ротора 1 на величину выходного междискового зазора 5-b,

диска ротора 1 на величину выходного междискового зазора 5-b,

т.е.  .

.

Одинарной стрелкой показано направление движения потока волокнистой суспензии на входе 7. Двойной стрелкой показано направление движения потока волокнистой суспензии на выходе 8. Овальной стрелкой показано направление вращения ведомого вала и, посаженной на него, ступицы 9 диска ротора 1.

Сдвоенными разнонаправленными стрелками показано направление смещения диска ротора 1 в осевом направлении, от исходного положения, до требуемого, путем регулирования величины междискового зазора 5 на входной окружной кромке 7 - bBX.

При этом, в отличие от известных решений, междисковый зазор 5 на выходной окружной кромке 8, в процессе регулирования, остается постоянным, т.е. bВЫХ=Const.

При смещении центра кривизны сферической поверхности диска 1 ротора относительно центра кривизны О диска статора 2 в сторону привода, значение входного зазора bBX становится больше значения выходного зазора bВЫХ, т.е. bВХ>bВЫХ.

Обозначения:

О - совмещенный центр кривизны рабочих кольцевых поверхностей дисков ротора - 1 и статора - 2;

Ор - центр кривизны сферической поверхности диска ротора, смещенный относительно центра кривизны О сферической поверхности диска статора;

О-Ор - величина смещения;

bBX - величина междискового зазора 5 в месте входной окружной кромки 7 диска ротора 1;

bВЫХ - величина междискового зазора 5 в месте выходной окружной кромки 8 диска ротора 1;

d - диаметр входной окружной кромки 7 диска ротора 1;

D - диаметр выходной окружной кромки 8 диска ротора 1;

- радиус кривизны рабочей кольцевой поверхности диска ротора 1;

- радиус кривизны рабочей кольцевой поверхности диска ротора 1;

- радиус кривизны рабочей кольцевой поверхности диска статора 2;

- радиус кривизны рабочей кольцевой поверхности диска статора 2;

АВ - линия сопряжения рабочей поверхности ротора 1 с рабочей поверхностью статора 2.

Размалывающая гарнитура работает следующим образом. В рабочем (смещенном) положении крутящий момент передается от ведомого вала привода посаженной на него ступице 9 диска ротора 1. Волокнистый материал в виде суспензии под давлением поступает через входное отверстие статорного диска в межножевую полость, где распределяется по межножевым канавкам 4 и под действием давления и центробежной силы устремляется от входной окружной кромки 7 в сторону выходной окружной кромки 8. При прохождении рабочей кольцевой полости, образованной размалывающими поверхностями дисков неподвижного статора 2 и вращающегося ротора 1, волокнистый материал подвергается более упорядоченному и интенсивному воздействию, чем в известных устройствах, за счет, соответственно, более равномерного распределения величины междискового зазора 5 соответственно крупности частиц и сгустков размалываемой массы. Когда в междисковый зазор 5, со значениями:

- максимальными bBX и окружного усилия и минимальными - окружной скорости, на входе в размалывающую полость, поступает наименее обработанная масса, соответственно, с наиболее крупными размерами содержащихся в ней сгустков и частиц;

- промежуточными, равномерно уменьшающимися b и окружного усилия, а также равномерно увеличивающимися - окружной скорости, в процессе движения от входа в размалывающую полость к периферии, поступает, соответственно, более обработанная масса с менее крупными размерами содержащихся в ней сгустков и частиц;

- минимальными bВЫХ и окружного усилия, максимальными - окружной скорости, на выходе из размалывающей полости, поступает наиболее обработанная масса, соответственно, с наименее крупными размерами содержащихся в ней сгустков и частиц.

Все эти особенности, в совокупности с абсолютно плотным распределением максимального количества ножевых выступов 3 на кольцевых размалывающих поверхностях дисков 1 и 2, наряду с увеличением абсолютной радиальной протяженности рабочей кольцевой зоны, создают объективные предпосылки для существенной интенсификации силового воздействия на обрабатываемый материал с одновременным повышением качества размола, производительности и снижением удельных энергозатрат. Прошедший обработку волокнистый полуфабрикат направляется на следующую стадию технологического процесса.

Использование предлагаемой размалывающей гарнитуры позволит:

- интенсифицировать силовое воздействие на обрабатываемый материал за счет увеличения секундной длины режущих кромок, секундной площади размола и количества ножевых выступов на кольцевой рабочей поверхности;

- повысить качество размола за счет обеспечения превышения входного междискового зазора над выходным;

- повысить производительность за счет увеличения длины режущих кромок и, соответственно, времени их прохождения, снижения количества циклов путем увеличения времени их прохождения;

- снизить удельные энергозатраты за счет сокращения времени размола.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2020 |

|

RU2761544C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2021 |

|

RU2761545C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2017 |

|

RU2670523C1 |

| Размалывающая гарнитура | 2022 |

|

RU2798559C1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2017 |

|

RU2649595C1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649145C2 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| Размалывающая гарнитура дисковой мельницы | 2023 |

|

RU2811135C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2022 |

|

RU2805266C1 |

Размалывающая гарнитура содержит роторный 1 и статорный 2 диски. На рабочих поверхностях дисков 1 и 2 равномерно распределены криволинейные ножевые выступы 3. Шаг между режущими кромками ножевых выступов 3, их толщина и ширина межножевых канавок 4 от входной окружной кромки диска до выходной выполнены постоянной величины. Рабочие поверхности роторного 1 и статорного 2 дисков выполнены сферическими с возможностью образования в месте сопряжения регулируемого в осевом направлении междискового зазора 5. Величина междискового зазора 5 постоянна по всей длине линии сопряжения при совмещении центров кривизны рабочих поверхностей роторного и статорного дисков, а при смещении центра кривизны рабочей поверхности роторного 1 диска относительно центра кривизны рабочей поверхности статорного 2 диска в сторону привода в месте входной окружной кромки роторного 1 диска больше, чем в месте его выходной окружной кромки. Размалывающая гарнитура позволяет интенсифицировать процесс размола, повысить качество размола, повысить производительность и снизить удельные энергозатраты. 2 ил.

Размалывающая гарнитура, включающая роторный и статорный диски, на рабочих поверхностях которых равномерно распределены криволинейные ножевые выступы, шаг между режущими кромками ножевых выступов, их толщина и ширина межножевых канавок от входной окружной кромки диска до выходной выполнены постоянной величины, отличающаяся тем, что рабочие поверхности роторного и статорного дисков выполнены сферическими с возможностью образования в месте сопряжения регулируемого в осевом направлении междискового зазора, величина которого постоянна по всей длине линии сопряжения при совмещении центров кривизны рабочих поверхностей роторного и статорного дисков, а при смещении центра кривизны рабочей поверхности роторного диска относительно центра кривизны рабочей поверхности статорного диска в сторону привода в месте входной окружной кромки роторного диска больше, чем в месте его выходной окружной кромки.

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2008 |

|

RU2365695C1 |

| Измельчительная установка | 1989 |

|

SU1676652A1 |

| Устройство для измельчения материала | 1983 |

|

SU1335318A1 |

| Дробилка | 1984 |

|

SU1186246A2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2019-05-28—Публикация

2017-12-27—Подача