ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области герметичных и теплоизоляционных резервуаров с мембранами для хранения и/или транспортировки текучей среды, например сжиженного газа.

Герметичные и теплоизоляционные резервуары с мембранами, в частности, используются для хранения сжиженного природного газа (СПГ), который хранится при атмосферном давлении и температуре около -163°С. Такие резервуары могут быть установлены на суше или на плавучей конструкции. В случае плавучей конструкции резервуар может быть предназначен для транспортировки сжиженного природного газа или для приема сжиженного природного газа, используемого в качестве топлива для приведения в движение плавучей конструкции.

УРОВЕНЬ ТЕХНИКИ

В документе WO 2014096600 раскрыт герметичный и теплоизоляционный резервуар для хранения сжиженного природного газа, причем резервуар расположен в несущей конструкции, и его стенки имеют многослойную конструкцию, а именно в направлении от наружной стороны к внутренней стороне резервуара вспомогательный теплоизолирующий барьер, закрепленный на несущей конструкции, вспомогательную уплотнительную мембрану, которая поддерживается вспомогательным теплоизоляционным барьером, основной теплоизолирующий барьер, который поддерживается вспомогательной уплотнительной мембраной, и основную уплотнительную мембрану, которая поддерживается основным теплоизолирующим барьером, и которая предназначена для контакта со сжиженным природным газом, хранящимся в резервуаре.

Каждый основной и вспомогательный теплоизолирующий барьер содержит набор соответствующих основных и вспомогательных изоляционных панелей, имеющих общую форму параллелепипеда, которые расположены смежно друг с другом и, таким образом, образуют опорную поверхность для соответствующей уплотнительной мембраны. Каждая из основных и вспомогательных уплотнительных мембран содержит непрерывный слой металлических планок с загнутыми краями, которые приварены к параллельным сварочным опорам. L-образные опоры для присоединения сваркой закреплены в пазах, образованных в изоляционных панелях основного или вспомогательного теплоизолирующего барьера. Основные и вспомогательные изоляционные панели могут деформироваться, что может приводить к образованию перепада уровня между смежными изоляционными панелями в направлении толщины стенки резервуара. Такие деформации, в частности, могут происходить из-за явления перемещения жидкости внутри резервуара (явление, известное как «эффект плескания»), а также из-за явления тепловых градиентов, которые могут вызывать сжатие изоляционных панелей.

Заявитель обнаружил, что в резервуаре вышеупомянутого типа необходимо соблюдать минимальный зазор между смежными изоляционными панелями и, в частности, между поперечными краями панелей, которые ортогональны направлению опор для присоединения сваркой. Это связано с тем, что уменьшение расстояния между поперечными краями двух смежных изоляционных панелей приводит к тому, что из-за перепада уровня, который может возникать между смежными изоляционными панелями, увеличивается угловая деформация опоры для присоединения сваркой и мембраны, прикрепленной к упомянутым изоляционным панелям, что приводит к увеличению усталостного напряжения мембраны. Следовательно, если минимальный зазор не соблюдается, мембрана может быть повреждена.

В частности, были проведены испытания на усталостные характеристики уплотнительных мембран резервуара вышеупомянутого типа, когда размер зазора, образованного между смежными поперечными краями двух изоляционных панелей, был меньше минимального значения.

Каждое испытание на усталость содержит около 2000 циклов. В каждом из циклов создается перепад уровня в направлении толщины стенки резервуара между смежными поперечными краями двух изоляционных панелей порядка нескольких миллиметров. Такое испытание является показателем срока службы судна.

В ходе испытаний было, в частности, обнаружено, что в области зазора между смежными поперечными краями изоляционных панелей:

- плоские средние участки планок уплотнительной мембраны подвержены изгибу и, возможно, растрескиванию, что приводит к отсутствию уплотнения,

- загнутые края планок и области, где загнутые края соединены с плоским средним участком планок, подвержены деформации, что приводит к образованию неровностей и, возможно, растрескиванию, что, в свою очередь, приводит к отсутствию уплотнения.

Однако соблюдение минимального зазора между поперечными краями изоляционных панелей ухудшает тепловые характеристики теплоизолирующего барьера.

Кроме того, чем больше значение зазора, тем больше расстояние, на котором уплотнительная мембрана не поддерживается изоляционными панелями, что может приводить к большей деформации уплотнительной мембраны из-за давления жидкости, хранящейся в резервуаре.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна идея, лежащая в основе изобретения, заключается в том, чтобы сделать возможным уменьшение ширины зазоров между основными и/или вспомогательными изоляционными панелями, которые расположены смежно друг с другом в продольном направлении опор для присоединения сваркой, без значительного ухудшения усталостных характеристик мембраны.

Одна идея, лежащая в основе изобретения, заключается в том, чтобы создать герметичный и теплоизоляционный резервуар для хранения сжиженного газа, содержащего стенку, имеющую последовательно в направлении толщины стенки от наружной стороны к внутренней стороне резервуара теплоизолирующий барьер и уплотнительную мембрану, опирающуюся на упомянутый теплоизолирующий барьер;

теплоизолирующий барьер содержит по меньшей мере две изоляционные панели, каждая из которых имеет верхний лист, образующий опорную поверхность, на которую опирается уплотнительная мембрана, причем каждый из верхних листов изоляционных панелей имеет паз, в котором установлена опора для присоединения сваркой, при этом пазы двух изоляционных панелей выровнены и протяжены в продольном направлении; причем упомянутая опора для присоединения сваркой протяжена в продольном направлении и содержит приварной фланец и крепежный фланец, который расположен под углом относительно приварного фланца; причем каждый паз выходит на опорной поверхности и имеет ответвление, в котором размещен крепежный фланец опоры для присоединения сваркой, при этом ответвление образует в соответствующей изоляционной панели между ответвлением и опорной поверхностью удерживающий участок, за который удерживается крепежный фланец, для удержания опоры для присоединения сваркой на упомянутой изоляционной панели;

уплотнительная мембрана содержит по меньшей мере две металлические планки, которые протяжены параллельно продольному направлению по обе стороны опоры для присоединения сваркой, причем упомянутые планки имеют средний участок, опирающийся на опорные поверхности, и два загнутых края, которые протяжены параллельно продольному направлению и выступают от среднего участка по направлению внутрь резервуара, при этом один из загнутых краев каждой из двух планок приварен к приварному фланцу опоры для присоединения сваркой;

по меньшей мере паз одной из двух изоляционных панелей имеет один конец, обращенный к другой изоляционной панели, который продолжается выемкой, причем упомянутая выемка выходит на опорной поверхности и образована по меньшей мере в продолжении в продольном направлении паза и удерживающего участка, так что опора для присоединения сваркой не удерживается на упомянутой изоляционной панели в области упомянутой выемки.

Таким образом, опора для присоединения сваркой не удерживается на теплоизолирующим барьере в области выемки, причем опора для присоединения сваркой и уплотнительная мембрана имеют большую гибкость на уровне зазора, образованного между изоляционными панелями, что позволяет ограничить напряжения, воздействующие на опоры для присоединения сваркой и уплотнительную мембрану при возникновении перепада уровня между смежными основными изоляционными панелями.

В соответствии с другими предпочтительными вариантами осуществления резервуар может иметь один или более следующих отличительный признаков.

В соответствии с одним вариантом осуществления каждая из двух изоляционных панелей имеет два поперечных края, которые перпендикулярны продольному направлению, причем смежные поперечные края двух изоляционных панелей располагаются друг относительно друга с зазором, который имеет ширину в продольном направлении менее 20 мм и предпочтительно менее 10 мм.

В соответствии с одним вариантом осуществления пазы изоляционных панелей расположены друг относительно друга с промежутком i, размер которого в продольном направлении составляет от 20 до 70 мм, предпочтительно от 25 до 45 мм и, в частности, от 30 до 40 мм. Другими словами, размер опоры для присоединения сваркой, который не удерживается на изоляционных панелях в области зазора между поперечными краями изоляционных панелей, составляет от 20 до 70 мм, предпочтительно от 25 до 45 мм и, в частности, от 30 до 40 мм. Это позволяет, с одной стороны, ограничить напряжения, которые могут воздействовать на опору для присоединения сваркой и уплотнительную мембрану, в пределах допустимого диапазона, а, с другой стороны, надлежащим образом удерживать уплотнительную мембрану на изоляционных панелях, чтобы она не отрывалась.

В соответствии с одним вариантом осуществления паз каждой из двух изоляционных панелей имеет один конец, обращенный к другой изоляционной панели, который продолжается выемкой, выходящей на опорной поверхности, причем каждая выемка образована по меньшей мере в продолжении в продольном направлении упомянутого паза и удерживающего участка, так что опора для присоединения сваркой не удерживается на упомянутой выемке. Таким образом, прирост гибкости опоры для присоединения сваркой и уплотнительной мембраны распределяется по зазору.

В соответствии с одним вариантом осуществления одна или каждая выемка имеет размер n в продольном направлении, составляющий от 5 мм до 30 мм.

В соответствии с одним вариантом осуществления одна или каждая выемка имеет глубину p, которая равна и предпочтительно больше, чем глубина пазов. Это позволяет ограничить напряжения, воздействующие на сварочную опору и уплотнительную мембрану, когда поперечный край изоляционной панели, имеющей упомянутую выемку, приподнят относительно смежного поперечного края другой изоляционной панели.

В соответствии с одним вариантом осуществления выемка имеет дно и боковые стенки, соединяющие дно с опорной поверхностью.

В соответствии с одним вариантом осуществления дно выемки имеет наклон, так что глубина p выемки уменьшается в направлении паза.

В соответствии с одним вариантом осуществления боковые стенки выемки соединены с пазом посредством фасок или галтелей. Фаски или галтели позволяют направлять опору для присоединения сваркой в паз и, таким образом, облегчают установку опоры для присоединения сваркой в пазу.

В соответствии с одним вариантом осуществления боковые стенки выемки состоят из плоской части и соединены с пазом посредством цилиндрической части.

В соответствии с одним вариантом осуществления выемка имеет общую форму треугольника или трапеции, которая сужается в направлении паза.

В соответствии с одним вариантом осуществления по меньшей мере верхний лист одной из двух изоляционных панелей содержит вдоль поперечного края упомянутой изоляционной панели, который обращен к другой изоляционной панели, углубление, причем углубление проходит перпендикулярно продольному направлению от одного конца верхней стенки упомянутой изоляционной панели до другого, так что металлические планки не поддерживаются опорной поверхностью вдоль упомянутого поперечного края изоляционной панели. Это позволяет предотвратить или ограничить сдвиговые деформации планок на уровне зазоров между поперечными краями основных изоляционных панелей в случае небольшой ширины зазора между изоляционными панелями.

В соответствии с одним вариантом осуществления каждая из двух изоляционных панелей имеет два поперечных края, которые перпендикулярны продольному направлению, причем верхний лист каждой из двух изоляционных панелей содержит вдоль поперечного края упомянутой изоляционной панели, который обращен к другой изоляционной панели, углубление, причем углубление проходит перпендикулярно продольному направлению от одного конца упомянутой изоляционной панели до другого, так что планки не поддерживаются опорной поверхностью вдоль упомянутого поперечного края изоляционной панели.

В соответствии с одним вариантом осуществления углубление выполнено таким образом, что верхний лист утоплен по меньшей мере в определенной области над плоскостью, которая наклонена под углом 55° относительно опорной поверхности, и которая пересекает поперечный край изоляционной панели на расстоянии 6 мм от опорной поверхности в направлении толщины стенки.

В соответствии с одним вариантом осуществления одно или каждое углубление образовано вырезом, скошенным срезом или скруглением, образованным в верхнем листе вдоль поперечного края изоляционной панели.

В соответствии с одним вариантом осуществления одна или каждая выемка выходит в одно из углублений.

В соответствии с другим вариантом осуществления один или каждый вырез проходит до поперечного края соответствующей изоляционной панели.

В соответствии с одним вариантом осуществления смежные поперечные края двух изоляционных панелей друг относительно друга с зазором, который имеет ширину в продольном направлении менее 5 мм, например, порядка 1 мм.

В соответствии с предпочтительным вариантом осуществления сумма продольного размера углубления каждой из двух изоляционных панелей и ширины зазора, образованного между упомянутым и изоляционными панелями, составляет от 7 до 25 мм.

В соответствии с одним вариантом осуществления паз имеет перевернутое T-образное сечение.

В соответствии с одним вариантом осуществления опора для присоединения сваркой имеет L-образное сечение.

В соответствии с одним вариантом осуществления верхний лист выполнен из фанеры.

В соответствии с одним вариантом осуществления верхний лист имеет толщину от 9 до 15 мм.

В соответствии с одним вариантом осуществления теплоизолирующий барьер представляет собой основной теплоизолирующий барьер, а уплотнительная мембрана представляет собой основную уплотнительную мембрану, причем стенка (резервуара) содержит последовательно в направлении от наружной стороны к внутренней стороне резервуара вспомогательный теплоизолирующий барьер, закрепленный на несущей конструкции, вспомогательную уплотнительную мембрану, опирающуюся на вспомогательный теплоизолирующий барьер, основной теплоизолирующий барьер и основную уплотнительную мембрану.

В соответствии с одним вариантом осуществления уплотнительная мембрана выполнена из материала, выбранного из нержавеющей стали, сплавов железа и никеля, коэффициент расширения которых составляет от 1,2×10-6 до 2×10-6 K-1, и сплавов железа и марганца, коэффициент расширения которых составляет менее 15×10-6 K-1.

В соответствии с одним вариантом осуществления опора для присоединения сваркой выполнена из материала, выбранного из нержавеющей стали, сплавов железа и никеля, коэффициент расширения которых составляет от 1,2×10-6 до 2×10-6 K-1, и сплавов железа и марганца, коэффициент расширения которых составляет менее 15×10-6 K-1.

В соответствии с одним вариантом осуществления по меньшей мере одна из изоляционных панелей содержит нижний лист, промежуточный лист, расположенный между нижним листом и верхним листом, первый слой изоляционного вспененного полимерного материала, расположенный между нижним листом и промежуточным листом, и второй слой изоляционного вспененного полимерного материала, расположенный между промежуточным листом и верхним листом. Такая конструкция предпочтительна тем, что она позволяет ограничить изгибающие нагрузки, возникающие в результате разного сжатия материалов изоляционной панели.

В соответствии с другим вариантом осуществления по меньшей мере одна из изоляционных панелей дополнительно содержит нижний лист и несущие перегородки, протяженные в направлении толщины стенки резервуара между нижним листом и верхним листом и ограничивающие множество отсеков, заполненных изоляционным наполнителем, например, перлитом.

В соответствии с одним вариантом осуществления теплоизолирующий барьер содержит множество изоляционных панелей, каждая из которых имеет верхний лист, образующий опорную поверхность, на которую опирается уплотнительная мембрана, причем каждый их верхних листов имеет один или более пазов, в которых установлена опора для присоединения сваркой, при этом каждый из концов каждого паза имеет выемку, выходящую на опорной поверхности и образованную по меньшей мере в продолжении в продольном направлении паза и удерживающего участка, так что опора для присоединения сваркой не удерживается на упомянутой панели в области упомянутой выемки.

Резервуар может быть частью берегового хранилища, например, для хранения СПГ, или может быть установлен на плавучей, прибрежной или морской конструкции, в частности, на танкере-метановозе, плавучей установке для регазификации и хранения газа (FSRU), плавучей установке для добычи, хранения и отгрузки нефти (FPSO) и т.п.

В соответствии с одним вариантом осуществления судно для транспортировки криогенной текучей среды содержит двойной корпус и вышеупомянутый резервуар, расположенный в двойном корпусе.

В соответствии с одним вариантом осуществления двойной корпус содержит внутренний корпус, образующий несущую конструкцию резервуара.

В соответствии с одним вариантом осуществления изобретение также обеспечивает способ загрузки или разгрузки судна, в котором текучую среду подают по изолированным трубопроводам из морского или берегового хранилища в резервуар судна или наоборот.

В соответствии с одним вариантом осуществления изобретение также обеспечивает систему передачи текучей среды, причем система содержит вышеупомянутое судно, изолированные трубопроводы, выполненные с возможностью соединения резервуара, установленного в корпусе судна, с морским или береговым хранилищем, и насос для подачи текучей среды по изолированным трубопроводам из морского или берегового хранилища в резервуар судна или из резервуара судна к плавучему или береговому хранилищу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным, и другие задачи, детали, признаки и преимущества станут более очевидными из следующего далее описания нескольких конкретных вариантов осуществления изобретения, которые приведены исключительно в качестве неограничивающей иллюстрации со ссылкой на приложенные чертежи.

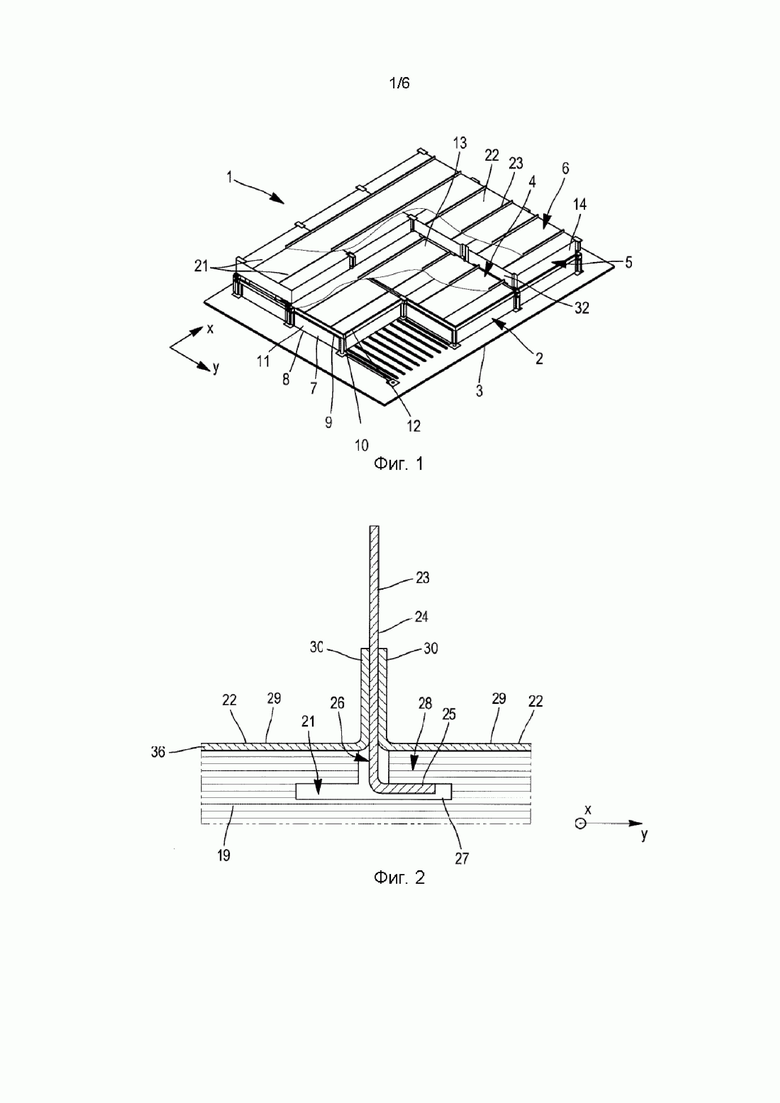

Фиг. 1 представляет вид в перспективе с вырезом стенки резервуара.

Фиг. 2 представляет вид в разрезе, иллюстрирующий паз, образованный в основной панели, опору для присоединения сваркой, размещенную в пазу, и планки, приваренные к опоре для присоединения сваркой.

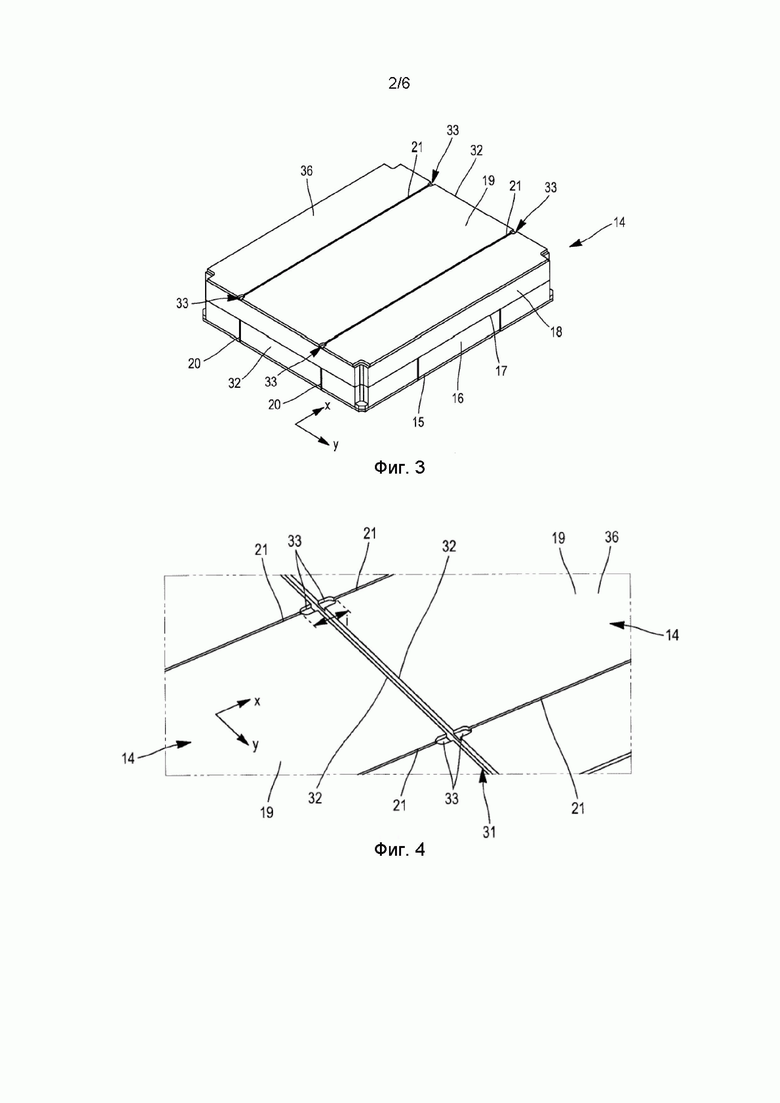

Фиг. 3 представляет вид в перспективе основной панели в соответствии с первым вариантом осуществления.

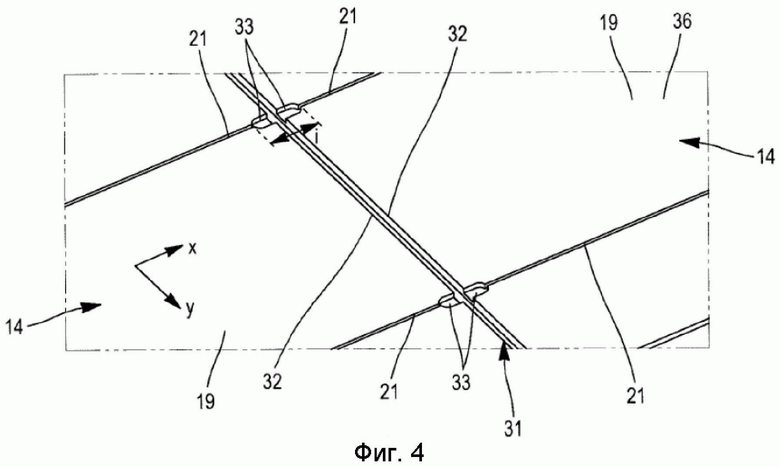

Фиг. 4 представляет подробный вид в перспективе, иллюстрирующий основной теплоизолирующий барьер на стыке между двумя смежными основными изоляционными панелями в соответствии с первым вариантом осуществления.

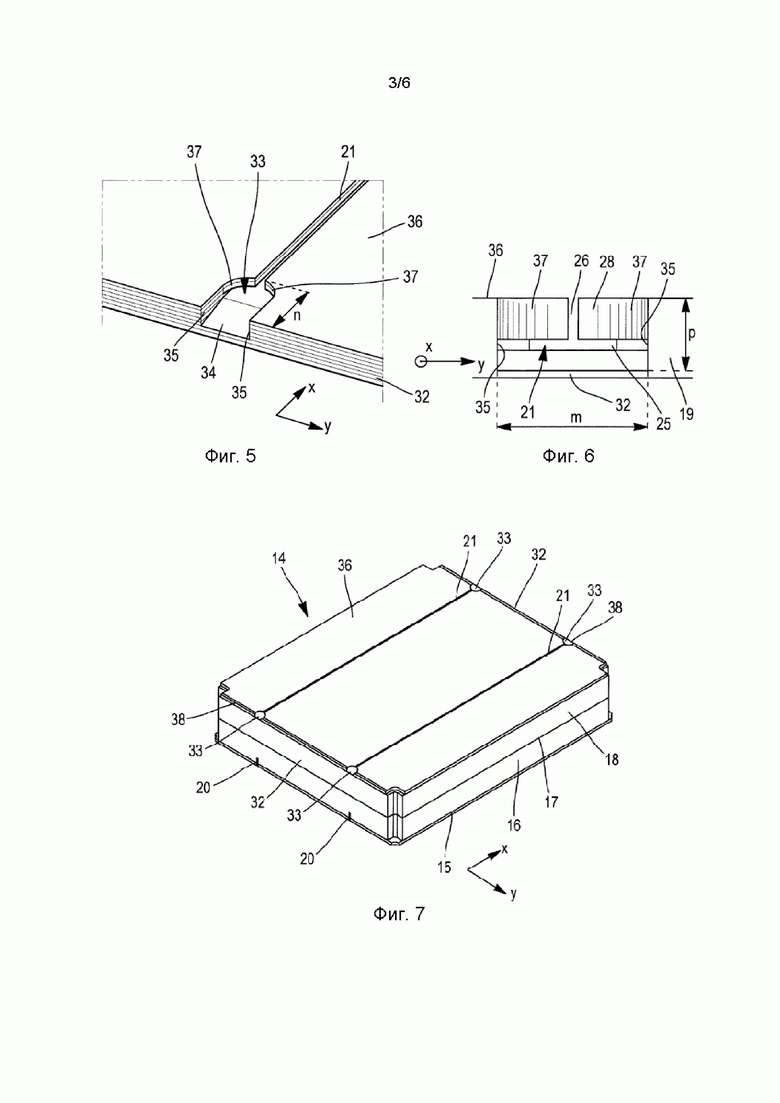

Фиг. 5 представляет подробный вид выемки на поперечном крае основной изоляционной панели в соответствии с первым вариантом осуществления.

Фиг. 6 представляет схематический вид в разрезе паза и выемки.

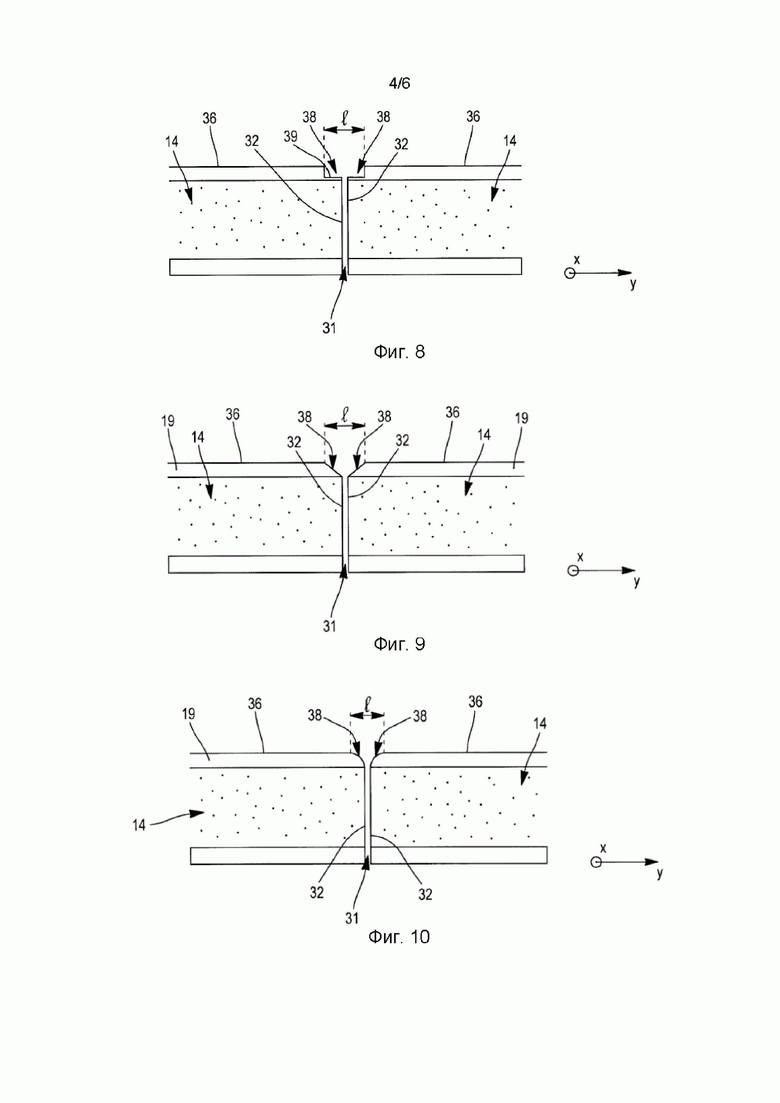

Фиг. 7 представляет вид в перспективе основной изоляционной панели в соответствии со вторым вариантом осуществления.

Фиг. 8 представляет схематический вид в разрезе, иллюстрирующий основной теплоизолирующий барьер на стыке между двумя смежными основными изоляционными панелями в соответствии со вторым вариантом осуществления.

Фиг. 9 представляет собой схематический вид в разрезе, иллюстрирующий основной теплоизолирующий барьер на стыке между двумя смежными основными изоляционными панелями в соответствии с альтернативным вариантом второго варианта осуществления.

Фиг. 10 представляет схематический вид в разрезе, иллюстрирующий основной теплоизолирующий барьер на стыке между двумя смежными основными изоляционными панелями в соответствии с другим альтернативным вариантом второго варианта осуществления.

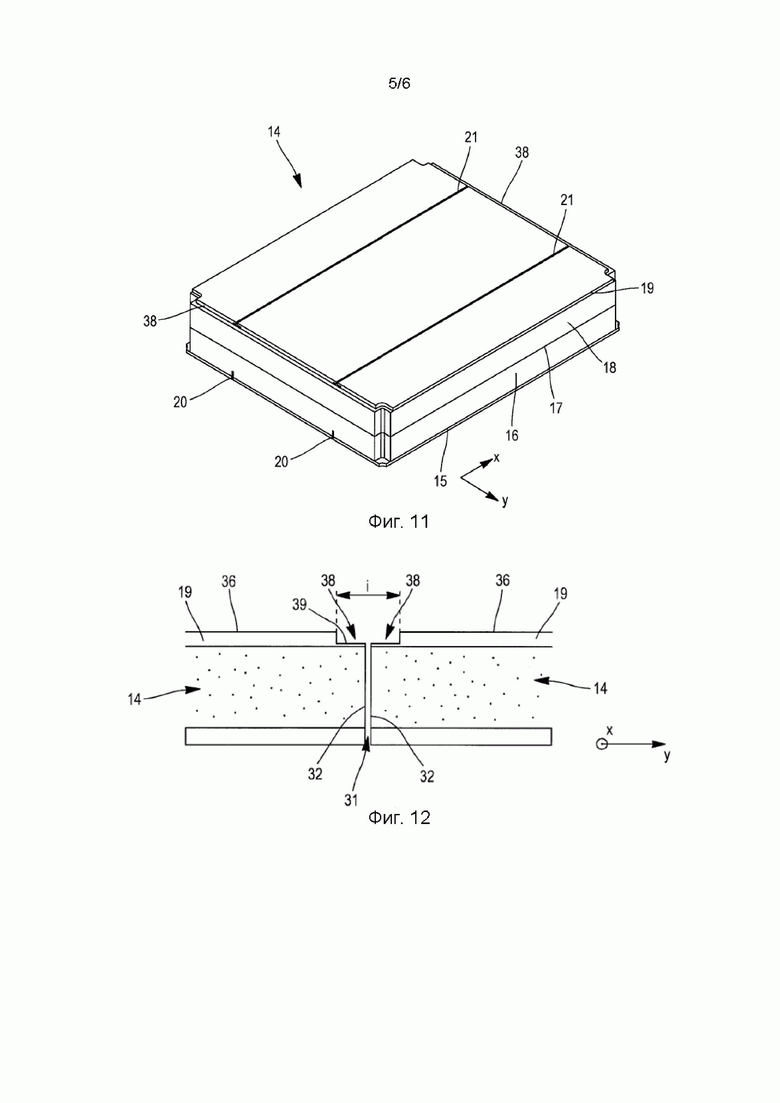

Фиг. 11 представляет вид в перспективе основной изоляционной панели в соответствии с третьим вариантом осуществления.

Фиг. 12 представляет схематический вид в разрезе, иллюстрирующий основной теплоизолирующий барьер на стыке между двумя смежными основными изоляционными панелями в соответствии с третьим вариантом осуществления.

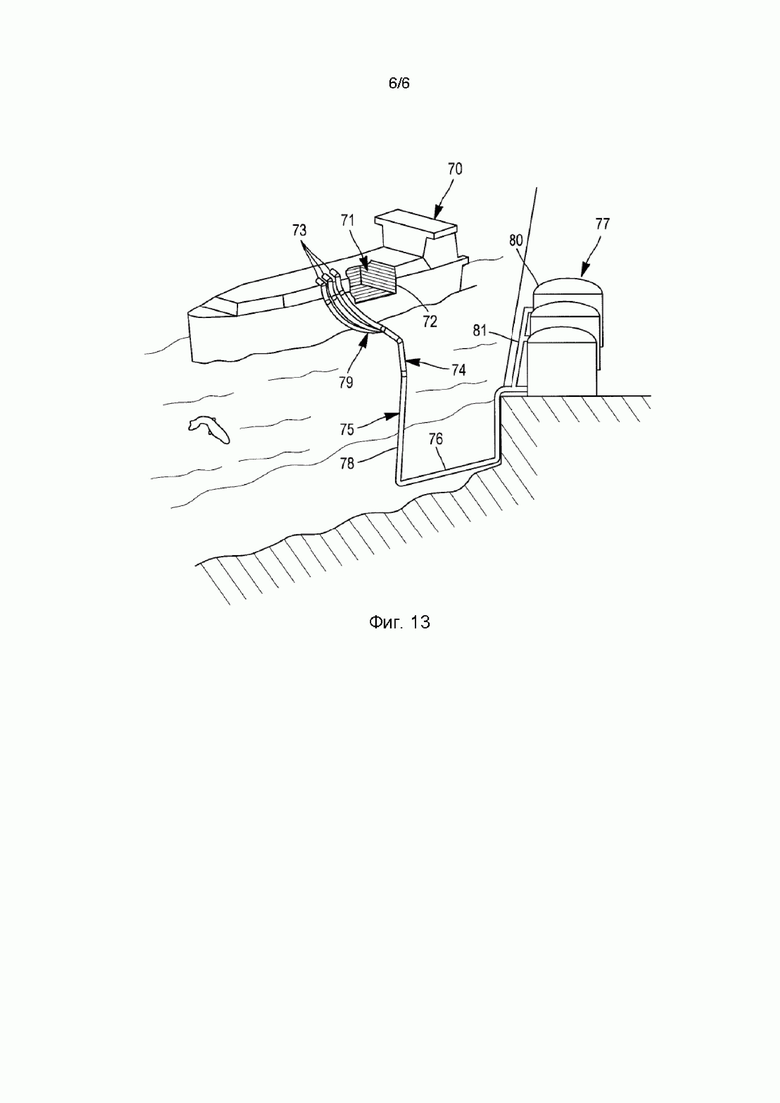

Фиг. 13 представляет схематическое изображение с вырезом резервуара танкера-метановоза и терминала для загрузки/разгрузки этого резервуара.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Условно в описании двумерная ортонормированная система координат, определяемая двумя осями x и y, используется для описания элементов стенки 1 герметичного и теплоизоляционного резервуара. Ось x соответствует продольному направлению, а ось y соответствует поперечному направлению. Продольное направление соответствует направлению, в котором продолжаются планки и опоры для присоединения сваркой. В соответствии с предпочтительным вариантом осуществления, когда резервуар предназначен для встраивания в двойной корпус судна, ось x также соответствует продольному направлению судна.

Фиг. 1 иллюстрирует многослойную конструкцию стенки 1 герметичного и теплоизоляционного резервуара для хранения сжиженной текучей среды, например, сжиженного природного газа (СПГ). Каждая стенка 1 резервуара содержит последовательно в направлении толщины от наружной стороны к внутренней стороне резервуара вспомогательный теплоизолирующий барьер 2, удерживаемый на несущей конструкции 3, вспомогательную уплотнительную мембрану 4, опирающуюся на вспомогательный теплоизолирующий барьер 2, основной теплоизолирующий барьер 5, опирающийся на вспомогательную уплотнительную мембрану 4, и основную уплотнительную мембрану 6, предназначенную для контакта со сжиженным природным газом, содержащимся в резервуаре.

Несущая конструкция 3, в частности, может быть образована корпусом или двойным корпусом судна. Несущая конструкция 3 содержит множество стенок, определяющих общую форму резервуара, обычно многогранную форму.

Вспомогательный теплоизолирующий барьер 2 содержит множество вспомогательных изоляционных панелей 7, которые закреплены на несущей конструкции 3 с помощью крепежных устройств, например, описанных в документе WO 2014096600. Вспомогательные изоляционные панели 7 имеют общую форму параллелепипеда и расположены параллельными рядами.

В варианте осуществления, проиллюстрированном на фиг. 1, каждая вспомогательная изоляционная панель 7 содержит три листа, а именно нижний лист 8, промежуточный лист 9 и верхний лист 10, который образует опорную поверхность для вспомогательной уплотнительной мембраны 4. Нижний лист 8, промежуточный лист 9 и верхний лист 10 выполнены, например, из фанеры. Каждая вспомогательная изоляционная панель 7 также содержит первый слой 11 изоляционного вспененного полимерного материала, расположенный между нижним листом 8 и промежуточным листом 9, и второй слой 12 изоляционного вспененного полимерного материала, расположенный между промежуточным листом 9 и верхним листом 10. Первый и второй слои 11, 12 изоляционного вспененного полимерного материала соответственно приклеены к нижнему листу 8 и промежуточному листу 9, а также к промежуточному листу 9 и верхнему листу 10. Изоляционный вспененный полимерный материал, в частности, может представлять собой вспененный материал на основе полиуретана, который дополнительно может быть армирован волокнами.

В другом варианте осуществления вспомогательные изоляционные панели 7 могут иметь другую общую конструкцию, например, описанную в документе WO 2012/127141. В этом случае вспомогательные изоляционные панели 7 выполнены в виде коробчатой конструкции, содержащей нижний лист, верхний лист и несущие перегородки, продолжающиеся в направлении толщины стенки 1 резервуара между нижним листом и верхним листом и ограничивающие множество отсеков, заполненных изоляционным наполнителем, например, перлитом, стекловатой или каменной ватой.

В другом варианте осуществления вспомогательный теплоизолирующий барьер 2 содержит вспомогательные теплоизоляционные панели 7, имеющие по меньшей мере два разных типа конструкции, например, две вышеупомянутые конструкции, в зависимости от положения, в котором они установлены в резервуаре.

В качестве примера вспомогательные изоляционные панели 7 имеют размеры порядка 1130 мм × 1000 мм. Вспомогательные изоляционные панели 7 разнесены друг относительно друга в поперечном направлении y на функциональный установочный зазор, например, порядка 1 мм. Кроме того, вспомогательные изоляционные панели 7 разнесены друг относительно друга в продольном направлении с зазором x, имеющим ширину, например, порядка 60 мм. Также в зазоре, образованном между поперечными краями вспомогательных изоляционных панелей 7, расположен изоляционный наполнитель, который не проиллюстрирован, например, каменная вата или стекловата.

Вспомогательная уплотнительная мембрана 4 содержит непрерывный слой металлических планок 13 с загнутыми краями, которые прикреплены к вспомогательным изоляционным панелям 7, как будет подробно описано ниже.

Основной теплоизолирующий барьер 5 содержит множество основных изоляционных панелей 14, которые закреплены на несущей конструкции 3 с помощью вышеупомянутых крепежных устройств. Основные изоляционные панели 14 имеют общую форму параллелепипеда. Каждая из основных изоляционных панелей 14 выровнена с одной из вспомогательных изоляционных панелей 7. Основные панели 14 имеют длину в продольном направлении x, которая превышает длину вспомогательных изоляционных панелей 7, что позволяет уменьшить размер зазора, образованного между поперечными краями 32 основных изоляционных панелей 14. Зазор между поперечными краями основных изоляционных панелей 14 имеет ширину в продольном направлении x менее 20 мм, предпочтительно менее 10 мм, например, порядка 8 мм. Расстояние между основными изоляционными панелями 14 в поперечном направлении y одинаково расстоянию между вспомогательными изоляционными панелями 7 и соответствует функциональному установочному зазору, составляющему порядка 1 мм.

Конструкция основной изоляционной панели 14 в соответствии с первым вариантом осуществления рассмотрена со ссылкой на фиг. 3. Основная изоляционная панель 14 имеет многослойную конструкцию, аналогичную конструкции вспомогательной изоляционной панели 7, описанной выше. Таким образом, основная изоляционная панель 14 содержит последовательно нижний лист 15, первый слой 16 изоляционного вспененного полимерного материала, промежуточный лист 17, второй слой 18 изоляционного вспененного полимерного материала и верхний лист 19. Верхний лист 19 образует опорную поверхность 36 для основной уплотнительной мембраны 6. Изоляционный вспененный полимерный материал, в частности, может представлять собой вспененный материал на основе полиуретана, который может быть дополнительно армирован волокнами. Верхний лист 19 выполнен, например, из фанеры. В соответствии с одним вариантом осуществления верхний лист имеет толщину от 9 до 15 мм.

Нижний лист 15 содержит пазы 20, предназначенные для размещения загнутых краев планок вспомогательной уплотнительной мембраны 4. Верхний лист 19 также содержит пазы 21 для размещения опор для присоединения сваркой, предназначенных для приваривания основной уплотнительной мембраны 6.

Конструкция основной изоляционной панели 14 описана выше в качестве примера. Таким образом, в другом варианте осуществления основные изоляционные панели 14 могут иметь другую общую конструкцию, например, описанную в документе WO2012/127141. В другом варианте осуществления основной теплоизолирующий барьер 5 содержит основные теплоизоляционные панели 14, имеющие конструкции по меньшей мере двух разных типов, например, две вышеупомянутые конструкции, в зависимости от положения, в котором они установлены в резервуаре.

Обратимся к фиг. 1, можно увидеть, что основная уплотнительная мембрана 6 содержит непрерывный слой металлических планок 22 с загнутыми краями, которые протяжены в продольном направлении x. Планки 22 приварены своими загнутыми краями к опорам 23 для присоединения сваркой, которые проходят параллельно друг другу в продольном направлении x, и которые закреплены в пазах 21, образованных в верхних листах 19 основных изоляционных панелей 14.

Крепление опоры для присоединения сваркой 23 к верхнему листу 19 основной изоляционной панели 14 и крепление планок 22 основной уплотнительной мембраны 6 к упомянутой опоре 23 для присоединения сваркой описано ниже со ссылкой на фиг. 2. Необходимо отметить, что крепление вспомогательной уплотнительной мембраны 4 к вспомогательным изоляционным панелям 7 выполнено аналогичным образом.

В показанном варианте осуществления опора 23 для присоединения сваркой имеет L-образное сечение и удерживается в пазу 21. Паз 21 в данном случае имеет перевернутое T-образное сечение, но также может иметь L-образное сечение. Однако T-образное сечение предпочтительно, поскольку оно может быть получено более простым образом в ходе операций фрезерования. В качестве примера паз имеет глубину порядка 6 мм.

Опора 23 для присоединения сваркой имеет приварной фланец 24 и крепежный фланец 25, которые расположены под углом относительно друг друга. В данном случае приварной фланец 24 и крепежный фланец 25 перпендикулярны друг другу, образуя L-образную форму.

Паз 21 имеет участок 26, проходящий по существу в направлении толщины стенки 1 резервуара и выходящий на опорной поверхности 36 верхнего листа 19, и по меньшей мере одно ответвление 27, которое протяжено в плоскости, ортогональной направлению толщины стенки 1 резервуара. Таким образом, ответвление 27 образует в верхнем листе 19 между опорной поверхностью 36 и ответвлением 27 удерживающий участок 28. Крепежный фланец 25 опоры для присоединения сваркой вставлен в ответвление 27 паза 21, тогда как приварной фланец 24 проходит через участок 26, протяженный в направлении толщины стенки 1 резервуара, выступая по направлению внутрь резервуара за пределы верхнего листа 19. Таким образом, крепежный фланец 25 удерживается за удерживающий участок 28, что позволяет закрепить опору 23 для присоединения сваркой на основной изоляционной панели 14.

Пазы 21 основных изоляционных панелей 14 выровнены друг за другом в продольном направлении. Также опора 23 для присоединения сваркой протяжена в продольном направлении x по существу от одного конца стенки 1 резервуара до другого, проходя вдоль пазов 21 множества основных изоляционных панелей 14, выровненных друг за другом.

Планки 22 имеют средний участок 29, опирающийся на опорную поверхность 36 верхних листов 19, и два загнутых края 30, которые протяжены в продольном направлении и выступают от среднего участка 29 по направлению внутрь резервуара. Загнутые края 30 двух планок 22, которые протяжены по обе стороны опоры 23 для присоединения сваркой, приварены к приварному фланцу 24 упомянутой опоры 23 для присоединения сваркой. Герметичные сварные швы между загнутыми краями 30 и приварными фланцами 24 получают, например, с использованием сварочного аппарата, описанного в заявке FR2172837 или FR2140716.

Планки 22 и опоры 23 для присоединения сваркой выполнены, например, из Инвара®: то есть из сплава железа и никеля, коэффициент расширения которого обычно составляет от 1,2×10-6 до 2×10-6 K-1, из сплава железа с высоким содержанием марганца, коэффициент расширения которого обычно составляет порядка 7×10-6 K-1, или из нержавеющей стали.

Как проиллюстрировано на фиг. 4, основные изоляционные панели 14 разнесены друг относительно друга в продольном направлении x с зазором 31 небольшой ширины. Ширина зазора 31 составляет менее 20 мм, предпочтительно менее 10 мм и, например, порядка 8 мм.

Также для ограничения механических напряжений, которые могут воздействовать на опоры 23 для присоединения сваркой, на загнутые края 30 и на сварные швы между опорами 23 для присоединения сваркой и загнутыми краями 30 при возникновении перепада уровня между двумя смежными основными изоляционными панелями 14, пазы 21 продолжаются на поперечных краях 32 основных изоляционных панелей 14 выемками 33, одна из которых подробно проиллюстрирована на фигурах 5 и 6.

Выемка 33 выходит на опорной поверхности 36 и расположена в продолжении в продольном направлении x паза 21 и удерживающего участка 28, так что крепежный фланец 25 опоры 23 для присоединения сваркой не удерживается на основной изоляционной панели 14 в области упомянутой выемки 33. Это позволяет уменьшить напряжения, воздействующие на опоры 23 для присоединения сваркой и загнутые края 30 планок 22 при возникновении перепада уровня между смежными основными изоляционными панелями 14. В результате влияние перепада уровня с точки зрения усталостных характеристик основной уплотнительной мембраны 6 и опор 23 для присоединения сваркой в области зазоров 31, образованных между поперечными краями 32 основных изоляционных панелей 14, уменьшается.

Выемка 33 имеет дно 34 и две боковые стенки 35, соединяющие дно 34 с опорной поверхностью 36. Предпочтительно выемка 33 имеет глубину p (проиллюстрирована на фиг. 6) в направлении толщины стенки 1 резервуара, которая превышает глубину паза 21. В частности, как показано на фиг. 5, дно 34 имеет наклон, так что глубина p выемки 33 уменьшается от поперечного края 32 основной изоляционной панели 14 по направлению к пазу 21. Это позволяет ограничить напряжения, воздействующие на опору 23 для присоединения сваркой и загнутые края 30 планок 22 со стороны основной изоляционной панели 14, которая приподнимается по сравнению со смежной основной изоляционной панелью 14 при возникновении перепада уровня между двумя смежными основными изоляционными панелями 14.

Кроме того, предпочтительно размер m, показанный на фиг. 6, выемки 33 в поперечном направлении y больше или равен размеру паза 21 в упомянутом поперечном направлении y. Также каждая боковая стенка 35 выемки 33 расположена в поперечном направлении y за пределами одного конца горизонтального участка паза 21. Кроме того, каждая из боковых стенок 35 выемки 33 соединена с краями паза 21 посредством фаски или галтели 37. Фаска или галтель 37 выполнена с возможностью направления приварного фланца 24 опоры 23 для присоединения сваркой к вертикальному участку 26 паза 21 во время установки опоры 23 для присоединения сваркой в паз 21 путем скольжения. Таким образом, такая конструкция также имеет преимущество, заключающееся в облегчении вставки опоры 23 для присоединения сваркой в паз 21.

В частности, в показанном варианте осуществления боковые стенки имеют плоскую часть и соединены с пазом 21 посредством цилиндрической части 37.

В других вариантах осуществления, которые не показаны, выемка 33 имеет общую форму трапеции или треугольника, которая ориентирована таким образом, что выемка расширяется по мере увеличения расстояния от паза 21.

Размер n, показанный на фиг. 5, выемок 33 в продольном направлении предпочтительно определяется в соответствии с размером зазора 31, образованного между поперечными краями 32 основных изоляционных панелей 14. Фактически, обнаружено, что длина области, в которой опора 23 для присоединения сваркой не удерживается на двух смежных основных изоляционных панелях 14, то есть соответствующая размеру промежутка i, показанного на фиг. 4, между двумя последовательными пазами 21, предпочтительно должна составлять от 20 до 70 мм, предпочтительно от 25 до 45 мм и, в частности, от 30 до 40 мм. Это позволяет, с одной стороны, ограничить напряжения, которые могут воздействовать на опору 23 для присоединения сваркой и основную уплотнительную мембрану 6, в допустимом диапазоне, а, с другой стороны, надлежащим образом удерживать основную уплотнительную мембрану 6 на основных изоляционных панелях 14, предотвращая ее отрыв.

Также в качестве примера размер n выемок 33 в продольном направлении составляет от 5 мм до 30 мм. Размер n составляет, например, порядка 13 мм, когда зазор 31 имеет ширину порядка 8 мм.

Основная изоляционная панель 14 в соответствии с другим вариантом осуществления описана ниже со ссылкой на фигуры 7 и 8. Этот вариант осуществления предпочтителен тем, что позволяет дополнительно уменьшить зазор 31, образованный между основными изоляционными панелями 14 в продольном направлении x. Зазор 31, проиллюстрированный на фиг. 8, имеет ширину предпочтительно менее 5 мм, например, порядка 1 мм. В результате в случае зазора 31 величиной 1 мм между поперечными краями 32 основных изоляционных панелей 14 отсутствует изоляционный наполнитель. Таким образом, это позволяет улучшить теплоизоляционные характеристики основного теплоизолирующего барьера 5 и при этом упрощает его установку.

Для предотвращения деформации сдвига планок 22 на уровне зазоров 31 между поперечными краями 32 основных изоляционных панелей 14 в случае небольшой ширины зазора 31 верхний лист 19 основных изоляционных панелей 14 имеет в дополнение к выше упомянутым выемкам 33 углубления 38. Углубление 38 образовано вдоль каждого из поперечных краев 32 и продолжается в поперечном направлении от одного конца основной изоляционной панели 14 до другого. Углубления 38 разделяют опорную поверхность 36 таким образом, что основная уплотнительная мембрана 6 не поддерживается в области упомянутого углубления 38. В результате, как показано на фиг. 8, длина l в продольном направлении области, в которой основная уплотнительная мембрана 6 не поддерживается, равна сумме размера в продольном направлении углубления 38 каждой из основных изоляционных панелей 14 и ширины зазора 31.

Следовательно, углубления 38 имеют эффект ограничения угловой деформации основной уплотнительной мембраны 6 на уровне зазора 31 между поперечными краями 32 основных изоляционных панелей 14 в случае возникновения перепада уровня между смежными основными изоляционными панелями 14. Таким образом, деформации основной уплотнительной мембраны 6 остаются в области упругих деформаций и не приводят к возникновению необратимых деформаций основной уплотнительной мембраны 6 на уровне зазора 31 в случае давлений, обычно характерных для резервуаров.

Предпочтительно длина l, то есть сумма продольного размера углубления 38 каждой из смежных основных изоляционных панелей и ширины зазора 31, составляет от 7 до 25 мм и предпочтительно от 8 до 12 мм. Также в качестве примера в случае ширины зазора 31 порядка 1 мм размер углубления 38 в продольном направлении составляет от 3 до 12 мм.

Углубления 38, проиллюстрированные на фиг. 8, представляют собой вырезы. Дно 39 выреза имеет поверхность, параллельную опорной поверхности 36, и соединено с упомянутой опорной поверхностью 36 стенкой, которая протяжена по существу в направлении толщины стенки 1 резервуара. Вырез имеет ширину, например, от 3 до 12 мм. Глубина углубления 38 в направлении толщины стенки резервуара больше или равна глубине паза 21, то есть составляет около 6 мм. Глубина углубления 38 предпочтительно составляет от 8 до 10 мм.

Необходимо отметить, что в этом варианте осуществления, как и в вариантах осуществления, описанных ниже со ссылкой на фигуры 9 и 10, выемки 33, как описано выше, образованы в верхнем листе 19, так что пазы 21 выходят в углубления 38 через упомянутые выемки 33.

Фигуры 9 и 10 иллюстрируют альтернативные варианты второго варианта осуществления, показанного на фигурах 7 и 8. Эти альтернативные варианты отличаются от варианта осуществления, проиллюстрированного на фиг. 8, формой углубления 38.

В альтернативном варианте осуществления, проиллюстрированном на фиг. 9, углубления 38 вырезаны в виде фаски в верхнем листе 19 вдоль поперечных краев 32 основных изоляционных панелей 14.

В альтернативном варианте осуществления, проиллюстрированном на фиг. 10, каждое из углублений 38 образовано скруглением, образованным в верхнем листе 19 вдоль поперечных краев 32 основных изоляционных панелей 14.

Для этих двух альтернативных вариантов осуществления длина l, то есть сумма продольного размера углубления 28 каждой из смежных основных изоляционных панелей 14 и ширины зазора 31, составляет от 7 до 25 мм, как и в варианте осуществления, показанном на фигурах 7 и 8.

Предпочтительно, независимо от формы, углубление 38 выполнено таким образом, что верхний лист 19 утоплен по меньшей мере в определенной области над плоскостью, которая наклонена под углом 55° относительно опорной поверхности 36, и которая пересекает поперечный край 32 основной изоляционной панели 14 на расстоянии в направлении толщины резервуара относительно плоскости опорной поверхности 36.

Фигуры 11 и 12 иллюстрируют третий вариант осуществления. Этот вариант осуществления отличается от вариантов осуществления, описанных выше со ссылкой на фигуры 7-10, тем, что верхние листы 19 основных изоляционных панелей 14 больше не имеют выемок 33, образованных в продолжении пазов 21. Таким образом, в этом варианте осуществления пазы 21 выходят непосредственно в углубления 38, образованные в верхнем листе 19 вдоль поперечных краев 32. Также размер углублений 38 в продольном направлении выбран так, что размер промежутка i в продольном направлении между двумя последовательными пазами 21 предпочтительно составляет от 20 до 70 мм, предпочтительно от 25 до 45 мм и, в частности, от 30 до 40 мм.

Также в качестве примера в варианте осуществления, проиллюстрированном на фиг. 12, ширина зазора 31, образованного между поперечными краями 32 двух смежных основных изоляционных панелей 14, составляет порядка 1 мм, тогда как размер углубления 38 в продольном направлении x составляет от 14,5 мм до 29,5 мм, например, порядка 24,5 мм.

Необходимо отметить, что в вариантах осуществления, описанных выше, только основные изоляционные панели 14 оснащены конструкциями (выемки 33 и/или углубления 38), позволяющими ограничить ухудшение усталостных характеристик основной уплотнительной мембраны 6, поскольку основные изоляционные панели 14 подвержены гораздо более существенному перепаду уровня, чем вспомогательные изоляционные панели 7. Однако альтернативно или дополнительно вспомогательные изоляционные панели 7 также могут иметь такие конструкции, а именно пазы, образованные в верхнем листе, которые продолжаются выемками и/или углублениями, образованными в верхнем листе вдоль поперечных краев вспомогательных изоляционных панелей 7.

Со ссылкой на фиг. 13 вид с вырезом танкера-метановоза 70 иллюстрирует герметичный и изолированный резервуар 71, имеющий призматическую общую форму, установленный в двойном корпусе 72 судна. Стенка резервуара 71 содержит основной герметизирующий барьер, предназначенный для контакта с СПГ, содержащимся в резервуаре, вспомогательный герметизирующий барьер, расположенный между основным герметизирующий барьером и двойным корпусом 72 судна, и два теплоизолирующих барьера, расположенных соответственно между основным герметизирующий барьером и вспомогательным герметизирующий барьером и между вспомогательным герметизирующий барьером и двойным корпусом 72.

Как известно, трубопроводы 73 загрузки/разгрузки, расположенные на верхней палубе судна, могут быть соединены подходящими соединителями с морским или портовым терминалом для передачи СПГ в резервуар 71 или из него.

Фиг. 13 иллюстрирует пример морского терминала, содержащего станцию 75 загрузки и разгрузки, подводный трубопровод 76 и береговое сооружение 77. Станция 75 загрузки и разгрузки представляет собой стационарное прибрежное сооружение, имеющее подвижную стрелу 74 и башню 78, поддерживающую подвижную стрелу 74. Подвижная стрела 74 удерживает связку изолированных гибких шлангов 79, которые могут быть соединены с трубопроводами 73 загрузки/разгрузки. Ориентируемая подвижная стрела 74 может быть адаптирован к метановозам всех размеров. Внутри башни 78 проходит соединительный трубопровод (не показан). Станция 75 загрузки и разгрузки позволяет выполнять загрузку и разгрузку метановоза 70 из берегового сооружения 77 и наоборот. Последнее имеет резервуары 80 для хранения сжиженного газа и соединительные трубопроводы 81, соединенные со станцией 75 загрузки или разгрузки подводным трубопроводом 76. Подводный трубопровод 76 позволяет передавать сжиженный газ между станцией 75 загрузки или разгрузки и береговым сооружением 77 на большое расстояние, например, 5 км, что позволяет останавливать танкер-метановоз 70 на большом расстоянии от берега во время операций загрузки и разгрузки.

Для создания давления, необходимого для передачи сжиженного газа, используются насосы, установленные на борту судна 70, и/или насосы, установленные в береговом сооружении 77, и/или насосы, установленные на станции 75 загрузки и разгрузки.

Хотя изобретение описано со ссылкой на несколько конкретных вариантов осуществления, совершенно очевидно, что оно никоим образом не ограничивается ими, и что оно содержит все технические эквиваленты описанных средств и их сочетания, если они находятся в пределах объема изобретения.

Использование таких глаголов, как «иметь», «содержать» или «включать в себя», и производных форм не исключает наличия элементов или этапов, отличных от указанных в пункте формулы изобретения.

В формуле изобретения любая ссылочная позиция в скобках не должна интерпретироваться как ограничение пункта формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2019 |

|

RU2763100C1 |

| СТЕНКА ТЕПЛОИЗОЛЯЦИОННОГО И ГЕРМЕТИЧНОГО РЕЗЕРВУАРА | 2019 |

|

RU2788778C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР ДЛЯ ПЛАВУЧЕЙ КОНСТРУКЦИИ | 2020 |

|

RU2818122C2 |

| Теплоизоляционный барьер для стенки резервуара | 2020 |

|

RU2812099C2 |

| ГЕРМЕТИЗИРОВАННЫЙ И ТЕПЛОИЗОЛИРОВАННЫЙ РЕЗЕРВУАР С СОЕДИНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ МЕЖДУ ПАНЕЛЯМИ ВСПОМОГАТЕЛЬНОГО ТЕПЛОИЗОЛЯЦИОННОГО БАРЬЕРА | 2015 |

|

RU2763009C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2019 |

|

RU2805353C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2021 |

|

RU2822023C1 |

| ГЕРМЕТИЧНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, ВКЛЮЧАЮЩИЙ В СЕБЯ УСТРОЙСТВА ДЛЯ КРЕПЛЕНИЯ ОСНОВНЫХ ИЗОЛЯЦИОННЫХ ПАНЕЛЕЙ К ВСПОМОГАТЕЛЬНЫМ ИЗОЛЯЦИОННЫМ ПАНЕЛЯМ | 2018 |

|

RU2747546C1 |

| СТЕНКА ГЕРМЕТИЧНОГО И ТЕПЛОИЗОЛЯЦИОННОГО РЕЗЕРВУАРА | 2021 |

|

RU2794692C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2018 |

|

RU2761702C1 |

Группа изобретений относится к герметичному и теплоизоляционному резервуару для хранения сжиженного газа. Резервуар содержит теплоизолирующий барьер (5), содержащий две изоляционные панели (14), каждая из которых имеет верхний лист (14), образующий опорную поверхность (36), на которую опирается уплотнительная мембрана (6). Каждый из верхних листов (19) двух изоляционных панелей (14) имеет паз (21), в котором установлена опора для присоединения сваркой. Пазы (21) двух изоляционных панелей (14) выровнены и продолжаются в продольном направлении. Паз (21) одной из двух изоляционных панелей (14) имеет один конец, обращенный к другой изоляционной панели (14), который продолжается выемкой (33). Выемка (33) выходит на опорной поверхности (36) и образована в продолжении в продольном направлении паза (21) и удерживающего участка (28), так что опора (23) для присоединения сваркой не удерживается на упомянутой изоляционной панели (14) в области упомянутой выемки (33). Техническим результатом является уменьшение ширины зазоров между основными и вспомогательными изоляционными панелями, которые расположены смежно друг с другом в продольном направлении опор для присоединения сваркой, без значительного ухудшения усталостных характеристик мембраны. 4 н. и 11 з.п. ф-лы, 13 ил.

1. Герметичный и теплоизоляционный резервуар для хранения сжиженного газа, содержащий стенку (1), имеющую последовательно в направлении толщины стенки (1) от наружной стороны к внутренней стороне резервуара теплоизолирующий барьер (5) и уплотнительную мембрану (6), опирающуюся на упомянутый теплоизолирующий барьер (5);

теплоизолирующий барьер (5) содержит по меньшей мере две изоляционные панели (14), каждая из которых имеет верхний лист (19), образующий опорную поверхность (36), на которую опирается уплотнительная мембрана (6), причем каждый из верхних листов (19) изоляционных панелей (14) имеет паз (21), в котором установлена опора (23) для присоединения сваркой, при этом пазы (21) двух изоляционных панелей (14) выровнены и проходят в продольном направлении, причем упомянутая опора (23) для присоединения сваркой проходит в продольном направлении и содержит приварной фланец (24) и крепежный фланец (25), который расположен под углом относительно приварного фланца (24), причем каждый паз (21) выходит на опорной поверхности (36) и имеет ответвление (27), в котором размещен крепежный фланец (25) опоры (23) для присоединения сваркой, при этом ответвление (27) образует в соответствующей изоляционной панели (14) между ответвлением (27) и опорной поверхностью (36) удерживающий участок (28), за который удерживается крепежный фланец (25), для удержания опоры (23) для присоединения сваркой на упомянутой изоляционной панели (14);

уплотнительная мембрана (6) содержит по меньшей мере две металлические планки (22), которые протяжены параллельно продольному направлению по обе стороны опоры (23) для присоединения сваркой, причем упомянутые планки (22) имеют средний участок (29), опирающийся на опорные поверхности (36), и два загнутых края (30), которые протяжены параллельно продольному направлению и выступают от среднего участка (29) по направлению внутрь резервуара, при этом один из загнутых краев (30) каждой из двух планок (22) приварен к приварному фланцу (24) опоры (23) для присоединения сваркой,

причем упомянутый герметичный и теплоизоляционный резервуар отличается тем, что по меньшей мере паз (21) одной из двух изоляционных панелей (14) имеет один конец, обращенный к другой изоляционной панели (14), который продолжается выемкой (33), при этом упомянутая выемка (33) выходит на опорной поверхности (36) и образована по меньшей мере в продолжении в продольном направлении паза (21) и удерживающего участка (28), так что опора (23) для присоединения сваркой не удерживается на упомянутой изоляционной панели (14) в области упомянутой выемки (33).

2. Герметичный и теплоизоляционный резервуар по п. 1, в котором каждая из двух изоляционных панелей (14) имеет два поперечных края (32), которые перпендикулярны продольному направлению, причем смежные поперечные края (32) двух изоляционных панелей (14) разнесены друг относительно друга с зазором (31), который имеет ширину в продольном направлении менее 20 мм.

3. Герметичный и теплоизоляционный резервуар по п. 1 или 2, в котором пазы (21) изоляционных панелей (14) разнесены друг относительно друга с промежутком i, размер которого в продольном направлении составляет от 20 до 70 мм.

4. Герметичный и теплоизоляционный резервуар по любому одному из пп. 1-3, в котором паз (21) каждой из двух изоляционных панелей (14) имеет один конец, обращенный к другой изоляционной панели (14), который продолжается выемкой (33), выходящей на опорной поверхности (36), причем каждая выемка (33) образована по меньшей мере в продолжении в продольном направлении упомянутого паза (21) и удерживающего участка (28), так что опора (23) для присоединения сваркой не удерживается на упомянутой выемке (33).

5. Герметичный и теплоизоляционный резервуар по любому одному из пп. 1-4, в котором одна или каждая выемка (33) имеет размер n в продольном направлении, составляющий от 5 мм до 30 мм.

6. Герметичный и теплоизоляционный резервуар по любому одному из пп. 1-5, в котором одна или каждая выемка (33) имеет глубину p, большую или равную глубине пазов (21).

7. Герметичный и теплоизоляционный резервуар по любому одному из пп. 1-6, в котором дно (34) выемки (33) имеет наклон, так что глубина p выемки (33) уменьшается в направлении паза (21).

8. Герметичный и теплоизоляционный резервуар по любому одному из пп. 1-7, в котором боковые стенки (35) выемки (33) соединены с пазом посредством фасок или галтелей (37).

9. Герметичный и теплоизоляционный резервуар по любому одному из пп. 1-8, в котором каждая из двух изоляционных панелей (14) имеет два поперечных края (32), которые перпендикулярны продольному направлению, причем верхний лист (19) каждой из двух изоляционных панелей (14) содержит вдоль поперечного края (32) упомянутой изоляционной панели (14), который обращен к другой изоляционной панели (14), углубление (38), при этом углубление (38) протяжено перпендикулярно продольному направлению от одного конца упомянутой изоляционной панели (14) до другого, так что планки (22) не поддерживаются опорной поверхностью (36) вдоль упомянутого поперечного края (32) изоляционной панели (14).

10. Герметичный и теплоизоляционный резервуар по п. 9, в котором одна или каждая выемка (33) выходит в одно из углублений (38).

11. Герметичный и теплоизоляционный резервуар по п. 9 или 10, в котором смежные поперечные края (32) двух изоляционных панелей (14) разнесены друг относительно друга с зазором (31), который имеет ширину в продольном направлении менее 5 мм.

12. Герметичный и теплоизоляционный резервуар по п. 11, в котором сумма продольного размера углубления (38) каждой из двух изоляционных панелей (14) и ширины зазора (31), образованного между изоляционными панелями (14), составляет от 7 до 25 мм.

13. Судно (70) для транспортировки текучей среды, содержащее двойной корпус (72) и резервуар (71) по любому одному из пп. 1-12, расположенный в двойном корпусе (72).

14. Система передачи текучей среды, содержащая судно (70) по п. 13, изолированные трубопроводы (73, 79, 76, 81), расположенные так, чтобы соединять резервуар (71), установленный в корпусе судна, с морским или береговым хранилищем (77), и насос для подачи текучей среды по изолированным трубопроводам из морского или берегового хранилища в резервуар судна или из резервуара судна к морскому или береговому хранилищу.

15. Способ загрузки или разгрузки судна (70) по п. 13, в котором текучую среду подают по изолированным трубопроводам (73, 79, 76, 81) из морского или берегового хранилища (77) в резервуар (71) судна или из резервуара судна к морскому или береговому хранилищу.

| WO 8909909 A1, 19.10.1989 | |||

| JP 2009006797 A, 15.01.2009 | |||

| СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ | 2006 |

|

RU2413260C2 |

| РЕЗЕРВУАР ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ СЖИЖЕННЫХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2533874C1 |

| РЕЗЕРВУАР ДЛЯ ХОЛОДНОЙ ИЛИ КРИОГЕННОЙ ЖИДКОСТИ | 2011 |

|

RU2564484C2 |

Авторы

Даты

2021-12-13—Публикация

2019-01-22—Подача