Настоящая международная заявка РСТ испрашивает приоритет заявки США номер 16/542 666, поданной 16 августа 2019 г. и испращивающей приоритет заявки США номер 62/735 375, поданной 24 сентября 2018 г., полное содержание каждой из которых включено в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к устройству и способу эффективного испарения гетерогенных углеводородсодержащих жидкостей и, в частности, газоконденсатных жидкостей, таких как продукт сжижения природного газа (NGL) и криогенный сжиженный природный газ (СПГ). Изобретение особенно полезно для равномерного мгновенного испарения, без предварительного испарения, жидких проб отобранных из источника, для обеспечения однородного пара пробы для точного определения составляющих компонентов или энергосодержание пробы.

Уровень техники

Природный газ - это горючая газовая смесь нескольких различных углеводородных соединений, которую в настоящее время часто извлекают из подземных резервуаров в пористых породах посредстовм гидроразрыва. Углеводородные компоненты природного газа варьируются в зависимости от географического положения резервуара и даже локально, где состав газа, извлекаемого из одного источника, может варьироваться. Однако, независимо от любых вариаций, основным компонентом природного газа является метан, бесцветный, непахучий, газообразный насыщенный углеводород. Метан обычно составляет от 80% до 95% любой пробы природного газа, а остальная часть состоит из варьируемого количества этана, пропана, бутана, пентана и других углеводородных соединений. Некоторые извлеченные природные газы могут быть загрязнены небольшими количествами примесей, которые требуют обнаружения и удаления. Высокосернистый газ может содержать следовые примеси, такие как ртуть (Hg), сероводород (H2S), карбонилсульфид (COS), меркаптаны (RSH) и ароматические соединения, в том числе из группы, известной как БТЕК (бензол, толуол, этилбензол и ксилол).

Природный газ широко используется в жилых, коммерческих и промышленных целях. Это основной энергоресурс, используемый для отопления домов, причем более половины американских домов используют природный газ. Также быстро увеличивается использование природного газа в производстве электроэнергии и в качестве транспортного топлива.

Природный газ коммерчески измеряется количеством содержащейся в нем энергии. Распространенной единицей измерения в США является британская тепловая единица (БТЕ). Одна БТЕ эквивалентна теплу, необходимому для повышения температуры фунта воды на один градус по Фаренгейту при атмосферном давлении. В кубическом футе природного газа содержится около 1027 БТЕ (1083,54 килоджоулей (кДж)). Природный газ обычно продается с устья скважины, т.е. точки, в которой газ извлекается из земли, покупателям в стандартных объемах в тысячах кубических футов (Mcf). Однако потребительские счета обычно измеряются теплосодержанием или термами. Один терм - это единица теплоты, равная 100000 БТЕ (105 505,59 кДж).

Три отдельных и часто независимых сегмента газовой промышленности задействованы в доставке природного газа от устья скважины потребителю. Добывающие компании занимаются разведкой, бурением и извлечением природного газа из земли; транспортные компании эксплуатируют трубопроводы, соединяющие газовые месторождения с основными областями потребления; и распределительные компании представляют собой местные коммунальные предприятия, поставляющие природный газ потребителю.

Только в Соединенных Штатах природный газ поставляется почти 200 миллионам потребителей по сети подземных трубопроводов, протяженностью более миллиона миль. Для добычи и доставки этого природного газа имеется более четверти миллиона добывающих газовых скважин, более ста компаний, обслуживающих трубопроводы природного газа, и более тысячи местных распределительных компаний (МРК), которые предоставляют газовые услуги во всех 50 штатах.

Трубопроводные компании транспортируют газ от продавцов, таких как производители или участников рынка, к покупателям, таким как электроэнергетические компании, заводы и МРК. МРК могут выбирать среди множества продавцов природного газа, а потребители могут выбирать поставщика его МРК. МРК потребителя, как владелец/оператор распределительной сети, поставляет газ потребителю, но МРК взимает с потребителя плату только за доставку газа, а независимый поставщик выставляет счет за газ. Не только при извлечении из земли, но и на каждом из этапов коммерческого учета анализ энергосодержания предоставляет критически важную информацию для покупателя.

Важная часть уровня техники в отношении кондиционирования проб газа относится к процессу испарения жидкой пробы, извлеченной через зонд из газопровода или источника. Как только жидкая проба извлечена, она обычно передается от отборного зонда через трубки из коррозионно-стойкого суперсплава, такого как нержавеющая сталь, с относительно небольшим диаметром к кондиционеру проб для испарения, регулирования давления и, в конечном итоге, к анализатору, например хроматографу, для анализа.

Расстояние между зондом отбора жидкости и анализатором часто превышает 30 футов (9,144 метра) и может даже превышать 100 футов (30,48 метра). Когда извлеченная жидкая проба, как обычно, испаряется вблизи зонда, испаренную пробу необходимо физически переместить от зонда под высоким давлением, например, 2000 фунтов на кв. дюйм (13789,51 кПа), к анализатору, сохраняя при этом паровую фазу при значительном понижении давления до зоны относительно низкого давления, например, 10-30 фунтов на кв. дюйм (68,9-206,8 кПа), что является приемлемым давлением для типичного анализатора/хроматографа. Во время процесса важно избегать охлаждения пара до точки, близкой к кривой паровой фазы, чтобы минимизировать риск выпадения точки росы углеводородов в виде конденсации.

Если такая конденсация происходит, значит, вход в анализатор/хроматограф загрязняется жидкостью. Введение такой жидкости неизменно нарушает целостность и повреждает хроматографическую набивку из-за течи колонны, что в лучшем случае приведет к появлению ложных показаний из-за фантомных пиков и т.д., А в худшем случае - к разрушению анализатора. Следовательно, введение жидкостей в хроматографический анализатор приводит к экономическому ущербу, в лучшем случае из-за ложных показаний, а в худшем - к снижению эксплуатационной эффективности системы, связанному с отключением загрязненного блока для полной замены или восстановления до приемлемого рабочего состояния.

Соответственно, важно поддерживать целостность пробы испаренной жидкости без каких-либо фазовых переходов в течение всего периода от мгновенного испарения до времени анализа.

В частности, в случае анализа паров углеводородов решалась проблема выпадения точки росы углеводородов при отборе проб газа. Выпадение точки росы или фазовый переход отобранной пробы трубопровода предотвращается за счет поддержания после испарения соответствующего нагрева регуляторов давления, газовых линий и других компонентов, с которыми газ пробы контактирует после испарения, во время передачи в расположенный ниже по потоку анализатор/хроматограф или сосуд для сбора парообразной пробы. Поддержание давления и температуры испаренной пробы за пределами его огибающей точки росы-диапазона фазового перехода, независимо от того, содержит ли проба гетерогенную смесь компонентов с диапазоном линий конденсации пара или по существу гомогенный состав с более предсказуемой фазовой огибающей кривой, такой как СПГ, предотвращает возвращение пара пробы газа в жидкое состояние.

Однако системы отбора проб природного газа обычно расположены в суровых условиях, например, где температура наружного воздуха может быть значительно ниже температуры точки росы газа и где в окружающую атмосферу часто проникают опасные взрывоопасные газовые пары. Соответственно, любой используемый нагревательный механизм должен соответствовать строгим стандартам, чтобы генерировать достаточно тепла, чтобы преодолеть низкую температуру окружающей среды, при этом не подвергая пробу газа воздействию атмосферы и не выпуская пробу газа в нее, избегая при этом проблем безопасности, вызванных воздействием электропроводки на испаренный пробы газа и т.д.

Американский институт нефти (API) предложил использовать каталитические нагреватели для поддержания постоянства температуры извлеченных проб, чтобы избежать нежелательных изменений температуры пробы газа, передаваемой между источником, например трубопроводом, и анализатором. Каталитические нагреватели типа, упомянутого API в его Руководстве по нефтяным стандартам, предусматривают нагрев потока пробы газа в выбранной части системы, где нагретая проба затем вводится в анализатор при допустимом давлении. В одной предпочтительной системе для достижения надлежащей термического постоянства системы используется теплоспутник для обеспечения по существу равномерного поддержания температуры по всей длине пути испаренной пробы во время передачи пробы от места отбора к анализатору. Такие характеристики достигаются с использованием системы кондиционирования образцов Р53 от Mustang Sampling, LLC, Рэйвенсвуд, Западная Вирджиния, и вариантов осуществления, раскрытых и описанных в патенте США 7162933, который полностью включен в настоящий документ посредством ссылки.

Что касается проблем, связанных с самим испарением, испарительные устройства, в которых жидкий углеводород с низким числом атомов углерода, такой как продукт сжижения природного газа (NGL) и, в частности, криогенный СПГ, испаряется при нагревании, могут страдать от развития температурных градаций вблизи патрубка ввода жидкой пробы. В случае, если такие температуры превышают теплоту испарения, может произойти предварительное испарение жидкой пробы. Когда извлеченная жидкая проба подвергается частичному или полному испарению вблизи входа испарителя, но до достижения нагретой испарительной камеры, целостность испаренной пробы, выходящей из испарителя, может быть нарушена из-за нежелательного разделения компонентов продукта (на легкие, средние и тяжелые), разделяющиеся и поступающие в испаритель в разное время. Такое разбиение или разделение обычно приводит к ошибочному анализу энергосодержания и состава. Кроме того, в случае, если предварительно испаренная проба подвергается последующему охлаждению или снижению давления, вызывающему повторную конденсацию при прохождении в испарительную камеру, может возникнуть дополнительное нежелательное композиционное расслоение/разделение. Кроме того, там, где на входе в испаритель происходит предварительное испарение, охлаждающий эффект, создаваемый расширением жидкости до газа, может вызывать внешнее обледенение выше по потоку от входного патрубка и тем самым увеличивать тепловые аномалии, которые дополнительно ухудшают однородность и целостность пробы.

Существует потребность в усовершенствовании принятых в настоящее время и широко используемых систем и способов испарения извлеченных проб природного газа для анализа, которые можно использовать в полевых условиях, в системах распределения и при транспортировке. Было бы предпочтительно предоставить улучшенный испаритель, обеспечивающий точный отбор проб за счет по существу эффективного, полного и равномерного испарения жидкой пробы за один проход, что позволяет избежать предварительного испарения жидкости и времени простоя, связанного с повреждением системы из-за неполного испарения, особенно при распределении, транспортировке, и коммерческом учете природного газа.

Раскрытие сущности изобретения

Проблема, на решение которой направлено настоящее изобретение, заключается в создании устройства, системы и способа, которые не имеют по меньшей мере вышеописанных недостатков, и которые могут обеспечить более эффективное и надежное испарительное устройство для преобразования СПГ или NGL в газообразный пар.

Еще одна проблема, на решение которой направлено настоящее изобретение, заключается в создании устройства, которое обеспечивает лучшее распределение тепла при уменьшении количества горячих точек, которые приводят к образованию отложений внутри устройства.

Еще одна проблема, на решение которой направлено изобретение, заключается в создании устройства, которое является более компактным, более простым в настройке и менее подверженным механическим сбоям, а также обеспечивает высокую эффективность работы.

Другая проблема, на решение которой направлено изобретение, заключается в создании устройства и способа для эффективного испарения различных типов проб СПГ или NGL, имеющих разные композиционные профили.

Еще одна проблема, на решение которой направлено изобретение, заключается в контролировании и регулировании температуры парообразных проб, выходящих из устройства испарителя, чтобы предотвратить повреждение самого испарителя и/или анализаторов ниже по потоку.

Еще одна проблема, на решение которой направлено настоящее изобретение, заключается в создании устройства, системы и способа, которые можно использовать для более точного измерения значений БТЕ, используемых для коммерческого учета. Кроме того, для мониторинга и уменьшения нежелательного выделения из проб высокосернистого газа устройство, система и способ также могут использоваться для точного измерения следовых примесей, таких как ртуть (Hg), сероводород (H2S), карбонилсульфид (COS), меркаптаны (RSH) и ароматические углеводороды, такие как БТЕК (бензол, толуол, этилбензол и ксилол).

Иллюстративные, неограничивающие варианты осуществления настоящего изобретения могут устранить вышеупомянутые и другие недостатки, связанные с системами испарения жидкости и измерения предшествующего уровня техники. Кроме того, настоящее изобретение не обязательно необходимо для устранения вышеописанных недостатков, и иллюстративный неограничивающий вариант осуществления настоящего изобретения может не устранять ни одну из вышеуказанных проблем.

Для решения вышеуказанных и других проблем вариант осуществления изобретения включает испаритель или испарение многокомпонентной углеводородсодержащей жидкой смеси, отличающиеся, тем, что включают: в целом удлиненный трубчатый корпус, имеющий первый сегмент, определяющий первый конец, и второй сегмент, определяющий второй конец; патрубок для жидкой пробы, соединенный с жидкостным проходом, сформированным за одно целое в первом сегменте, где первый жидкостный патрубок обеспечивает ввод жидкости; жидкостный канал, расположенный в целом продольно вдоль центральной оси испарителя и проходящий по существу в направлении протяженности трубчатого корпуса, причем жидкостный канал имеет первый конец и второй конец, при этом первый конец жидкостного канала пересекается с жидкостным проходом с обеспечением протока для жидкости из патрубка для жидкой пробы через него по его длине; элемент управления потоком жидкости, расположенный в первом сегменте трубчатого корпуса и выполненный с возможностью пересечения жидкостного канала; зазор, сформированный во внешней поверхности трубчатого корпуса и проходящий от нее, причем зазор определяет в целом непараллельную поверхность, направленную внутрь к жидкостному каналу и расположенную вдоль длины жидкостного канала; сердцевину испарителя, расположенную внутри и проходящую от второго конца трубчатого корпуса до второго конца жидкостного канала; нагревательный узел, размеры которого обеспечивают возможность вставки в сердцевину испарителя и выполненный с возможностью герметичного крепления к указанному трубчатому корпусу, причем нагревательный узел имеет нагревательный элемент мгновенного испарения, выполненный с возможностью испарения жидкости, поступающей из жидкостного канала; и выпускной патрубок отведения пара, сформированный в указанном трубчатом корпусе в указанном втором сегменте, удаленном от второго конца трубчатого корпуса и пересекающем сердцевину испарителя.

Изобретение предусматривает вариант осуществления в дополнение к предыдущему варианту, отличающийся тем, что корпус является цилиндрическим, а первый сегмент представляет собой верхний сегмент, расположенный над вторым сегментом, при этом цилиндрический корпус дополнительно отличается тем, что включает: второй патрубок для жидкой пробы, соединенным с жидкостным каналом, сформированным за одно целое в первом сегменте, где второй патрубок для жидкой пробы обеспечивает отведение жидкости; и теплоизолятор, расположенный внутри зазора.

Изобретение предусматривает вариант осуществления в дополнение к предыдущему варианту, отличающийся тем, что в целом непараллельная поверхность зазора является конически плоской и планарной, а патрубок для жидкой пробы и второй патрубок для жидкой пробы расположены перпендикулярно относительно друг друга.

Изобретение предусматривает вариант осуществления в дополнение к любому из двух предыдущих вариантов осуществления, дополнительно отличающийся тем, что включает активный контур охлаждения, образованный за счет отвода жидкости рядом с жидкостной трубкой для текучей среды в тепло изоляторе для минимизации передачи тепла от второго сегмента к первому сегменту.

Изобретение предусматривает вариант осуществления в дополнение к любому из предыдущих вариантов осуществления, отличающийся тем, что патрубок для жидкой пробы расположен вдоль оси цилиндрического корпуса.

Дополнительные проблемы, на решение которых направлено настоящее изобретения, решаются посредством устройства испарителя для испарения многокомпонентной жидкой углеводородсодержащей смеси, отличающегося тем, что включает: корпус; один или несколько патрубков, выполненных с возможностью приема жидкой пробы через корпус; канал, выполненный с возможностью приема жидкой пробы из одного или нескольких патрубков; углубленный конический термоизоляционный зазор, сформированный на внешней стороне корпуса и радиально окружающий канал, при этом углубленный конический термоизоляционный зазор выполнен с возможностью приема и удержания теплоизолятора; нагревательный узел, выполненный с возможностью испарения жидкой пробы, выходящей из канала, причем нагревательный узел закреплен внутри корпуса; и выпуск, выполненный с возможностью вывода испаренной жидкой пробы.

Изобретение предусматривает вариант осуществления в дополнение к предыдущему варианту, отличающийся тем, что нагревательный узел включает нагревательный элемент и металлический корпус, заключающий нагревательный элемент.

Изобретение предусматривает вариант осуществления в дополнение к предыдущему варианту, отличающийся тем, что нагревательный элемент заключен в металлическую оболочку.

Изобретение предусматривает вариант осуществления в дополнение к любому из двух предыдущих вариантов, отличающийся тем, что металлический корпус по меньшей мере частично заключен в металлическую сетку.

Изобретение предусматривает вариант осуществления в дополнение к любому из предыдущих вариантов, отличающийся тем, что углубленный конический термоизоляционный зазор заполнен изолирующим материалом.

Изобретение предусматривает вариант осуществления в дополнение к предыдущему варианту, отличающийся тем, что изолирующий материал выбран из группы, включающей алюмосиликат, силикат кальция и вспененную керамику.

Изобретение предусматривает вариант осуществления в дополнение к любому из предыдущих вариантов осуществления, отличающийся тем, что углубленный конический термоизоляционный зазор сужается внутрь в направлении канала.

Изобретение предусматривает вариант осуществления в дополнение к любому из предыдущих вариантов осуществления, отличающийся тем, что включает элемент управления потоком жидкости, выполненный с возможностью пересечения канала для управления потоком жидкой пробы, входящим в канал.

Изобретение предусматривает вариант осуществления в дополнение к любому из предыдущих вариантов осуществления, отличающийся тем, что нагревательный узел прикреплен к сердцевине испарителя, причем сердцевина испарителя представляет собой отверстие, сформированное внутри корпуса и имеющее радиальную и осевую длину больше, чем нагревательный узел, создавая тем самым жидкостный проток из канала в область между внешней поверхностью нагревательного узла и внутренней поверхностью корпуса и к выводу.

Изобретение предусматривает вариант осуществления в дополнение к любому из предыдущих вариантов, отличающийся тем, что углубленный конический термоизоляционный зазор включает охлаждающий контур, охлаждаемый за счет отвода жидкости из патрубка.

Изобретение предусматривает вариант осуществления в дополнение к любому из предыдущих вариантов осуществления, отличающийся тем, что нагревательный узел включает датчик температуры, сконфигурированный для совмещения с выпускным патрубком устройства испарителя, причем датчик температуры выполнен с возможностью предоставления температуры испаренной жидкой пробы в выпускном патрубке.

Изобретение предусматривает вариант осуществления в дополнение к предыдущему варианту, отличающийся тем, что датчик температуры закреплен во внутренней части термогнезда и параллельно осевой длине нагревательного узла.

В изобретении предлагается еще один вариант осуществления в дополнение к непосредственно предшествующему варианту осуществления, отличающийся тем, что датчик температуры закреплен в термогнезде, сформированном под углом в выступе из узла нагревателя.

Дополнительные цели изобретения достигаются с помощью способа испарения многокомпонентной углеводородсодержащей жидкой смеси, отличающегося тем, что включает следующие этапы: прием жидкой пробы в испарительное устройство через по меньшей мере один патрубок в корпусе испарительного устройства; выборочное направление принятой жидкой пробы в канал в испарительном устройстве; выборочное направление жидкой пробы в канале через углубленный конический термоизоляционный зазор, образованный в целом конусообразными непараллельными поверхностями, для улучшения теплоотражательных потерь и образования термоизоляционного зазора, расположенного между по меньшей мере одним патрубком и сердцевиной испарителя, для минимизации перетекания тепла из сердцевины испарителя к по меньшей мере одному патрубку; выборочное направление жидкой пробы, выходящей из канала, в сердцевину испарителя, причем испаряющая сердцевина имеет нагревательный узел для мгновенного испарения жидкой пробы; и вывод испаренной жидкой пробы из испарительного устройства через выпуск.

Изобретение предусматривает вариант осуществления в дополнение к предыдущему варианту осуществления, дополнительно отличающийся тем, что включает: управление потоком жидкости через первую трубку посредством элемента управления потоком жидкости.

Краткое описание чертежей

Аспекты настоящего изобретения станут более очевидными при подробном описании иллюстративных, неограничивающих вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых:

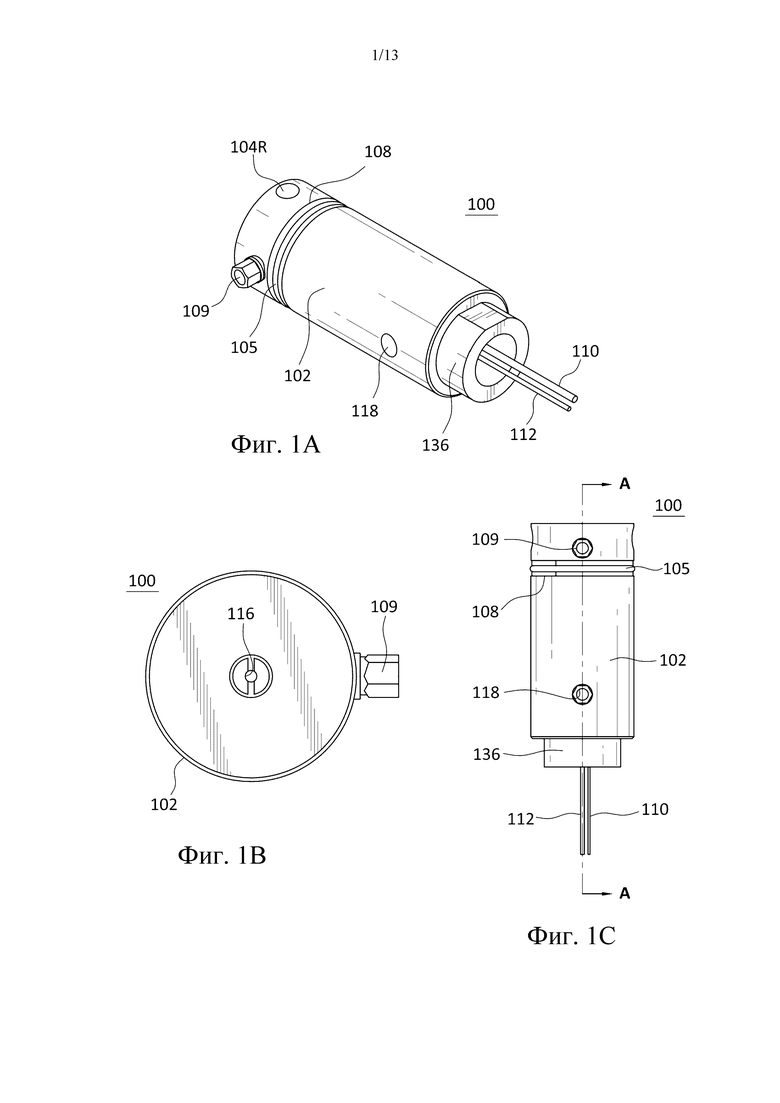

Фиг. 1А представляет собой вид в перспективе, иллюстрирующий устройство испарителя в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 1В представляет собой вид сверху устройства испарителя в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 1С представляет собой вид сбоку устройства испарителя в соответствии с вариантом осуществления изобретения.

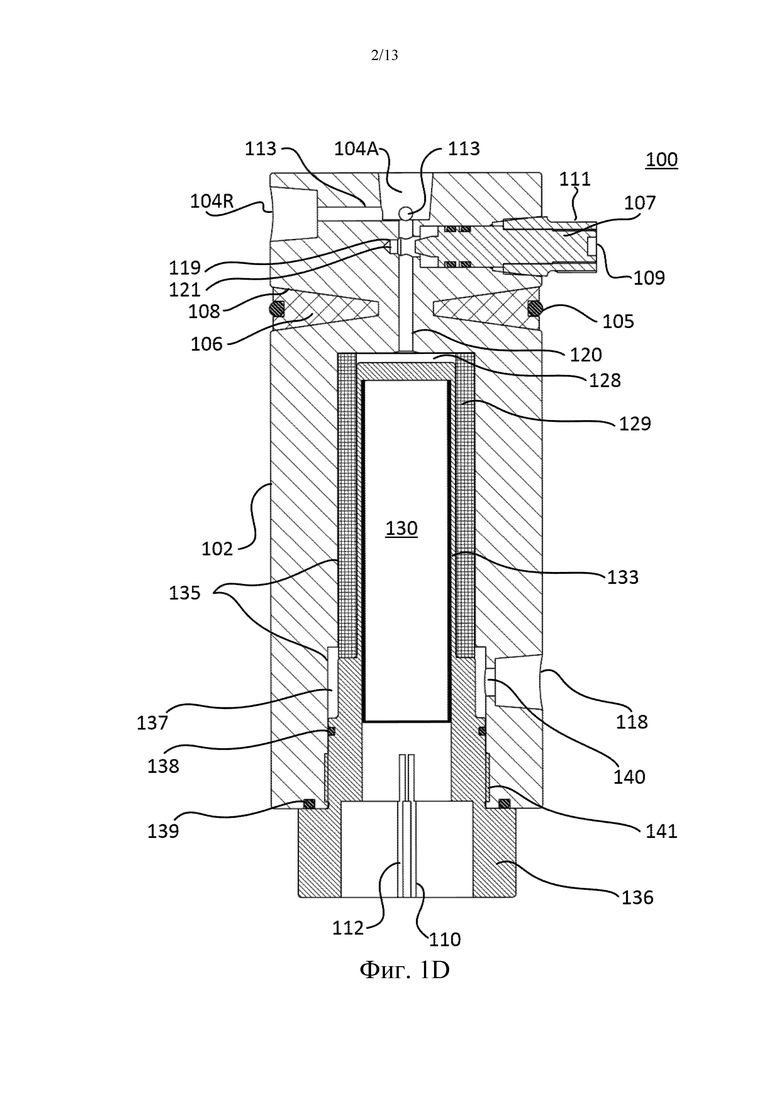

Фиг. 1D представляет собой двухмерный вид устройства испарителя в разрезе в перспективе, как показано на фиг. 1Е, в соответствии с вариантом осуществления изобретения.

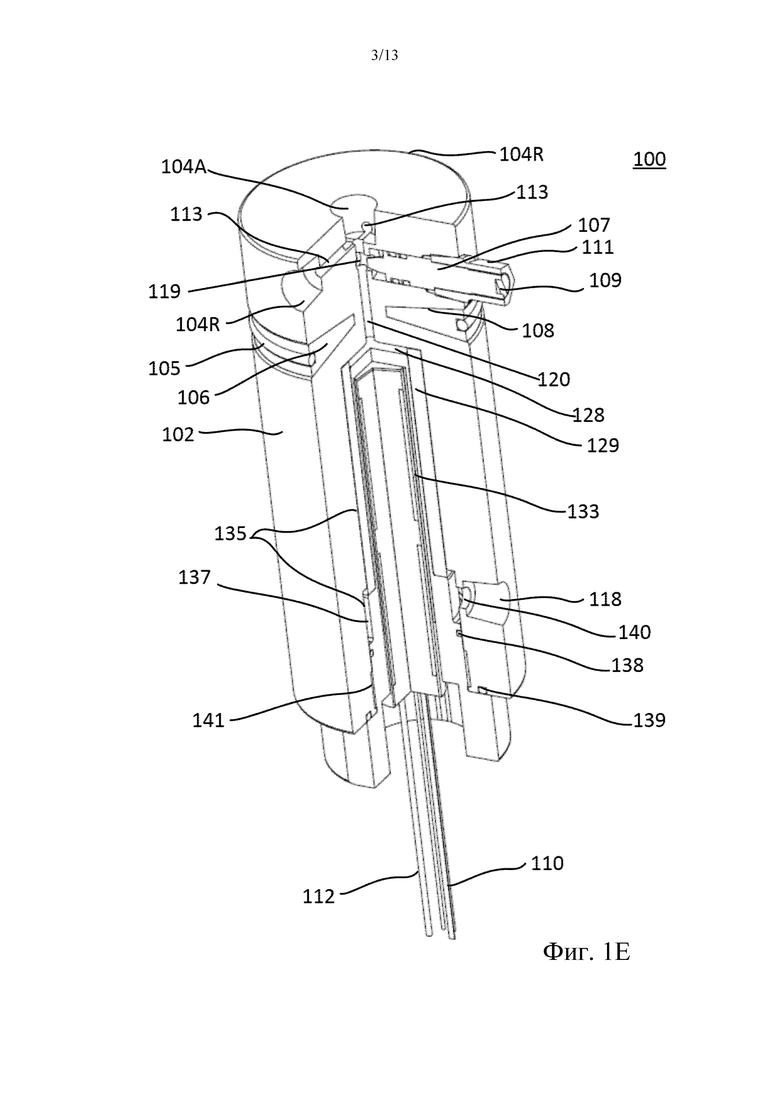

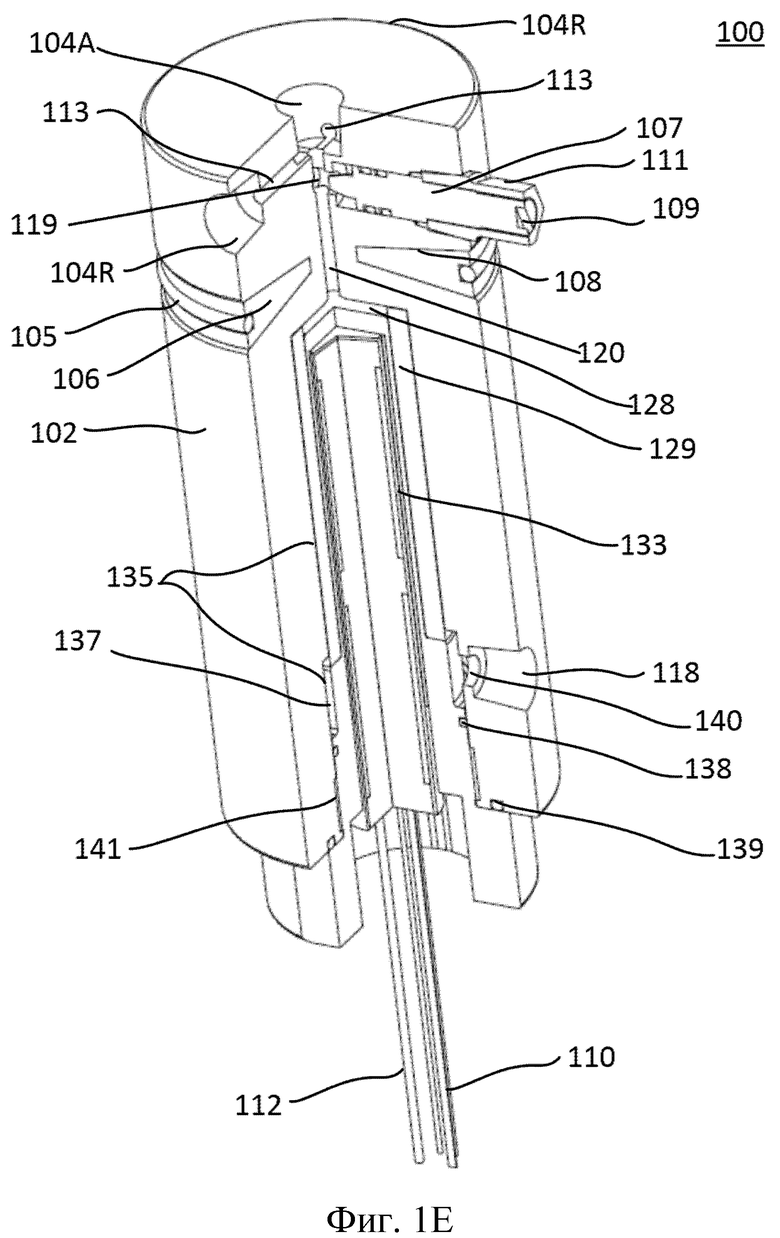

Фиг. 1Е представляет собой вид в перспективе в разрезе устройства испарителя в соответствии с вариантом осуществления изобретения.

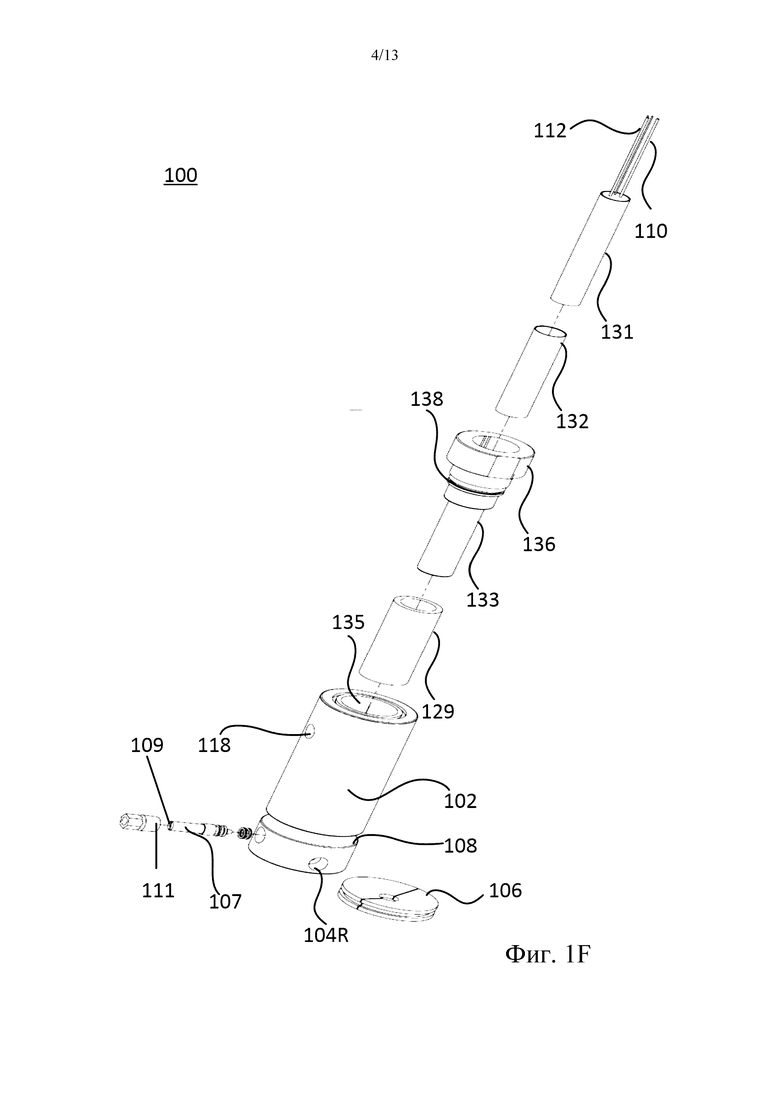

Фиг. 1F представляет собой перспективный вид с пространственным разделением деталей устройства испарителя в соответствии с вариантом осуществления изобретения.

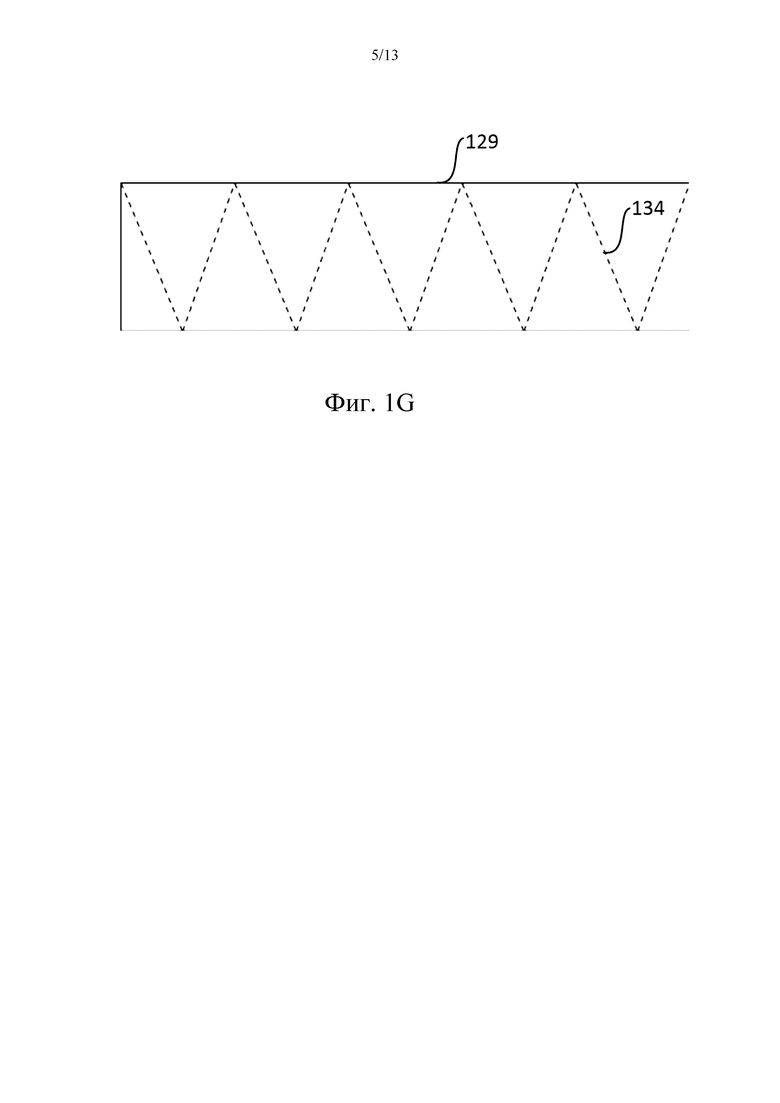

Фиг. 1G представляет собой вид сбоку проволочной сетки в соответствии с вариантом осуществления изобретения.

Фиг. 2А представляет собой вид в разрезе устройства испарителя с активным охлаждающим элементом вдоль биссектрисы с фиг. 1С в соответствии с вариантом осуществления изобретения.

Фиг. 2В представляет собой вид в перспективе в разрезе устройства испарителя с фиг. 2А в соответствии с вариантом осуществления изобретения.

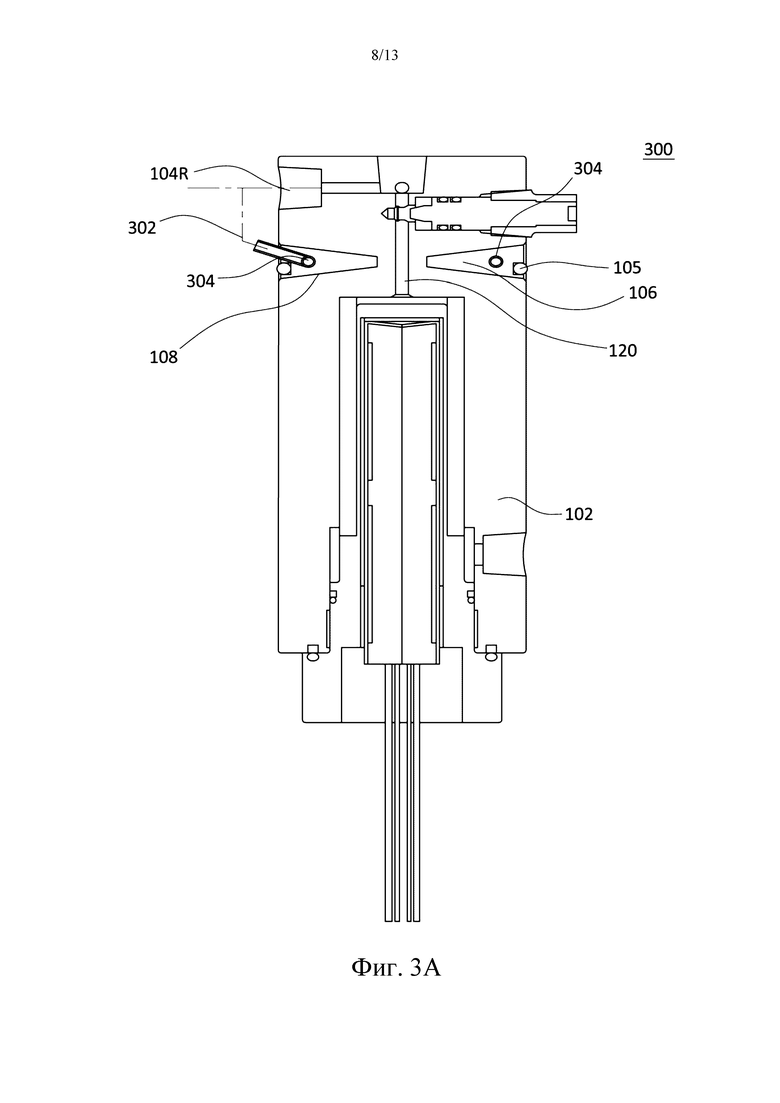

Фиг. 3А представляет собой вид в разрезе испарителя, имеющего альтернативный активный охлаждающий элемент, в соответствии с вариантом осуществления изобретения.

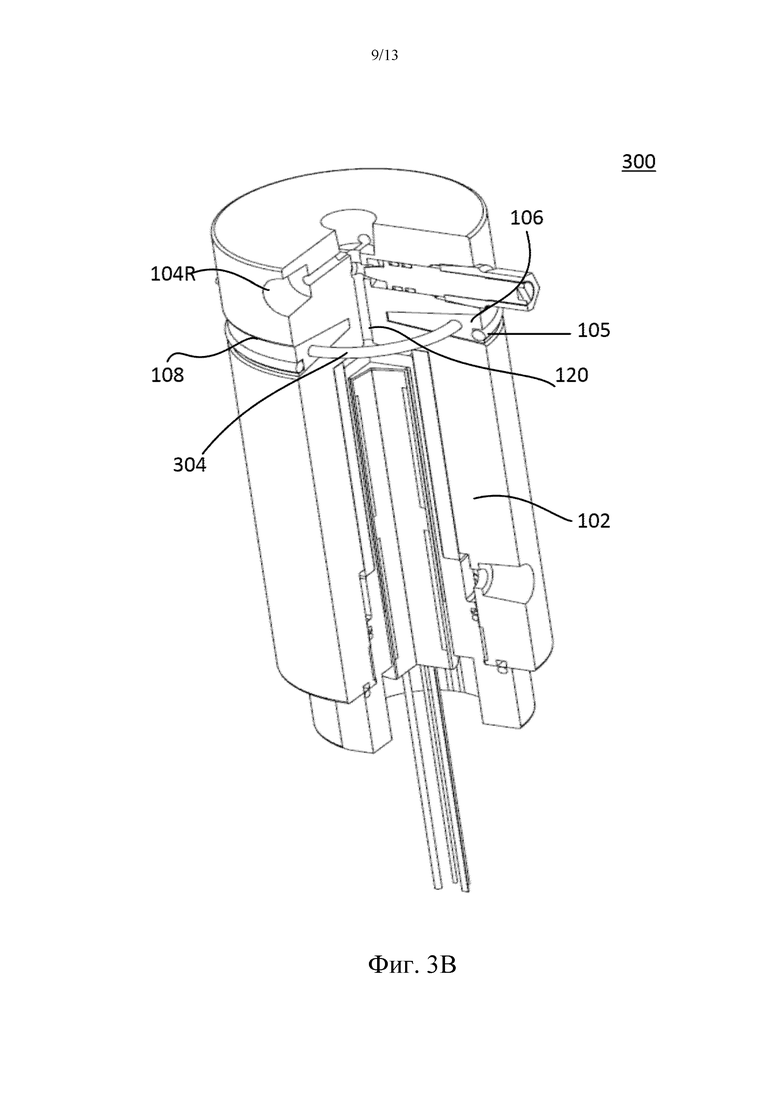

Фиг. 3В представляет собой вид в перспективе в разрезе устройства испарителя с фиг. 3А в соответствии с вариантом осуществления изобретения.

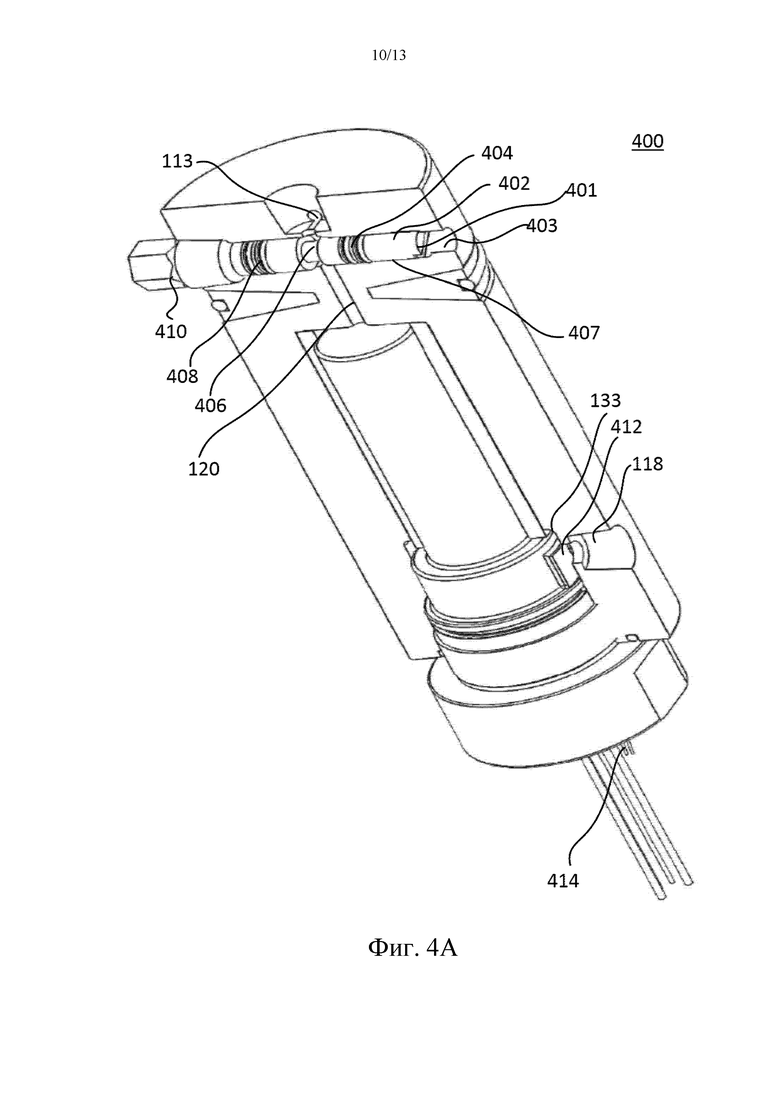

Фиг. 4А представляет собой вид в перспективе в разрезе устройства испарителя, имеющего альтернативный дозирующий клапан в соответствии с вариантом осуществления изобретения.

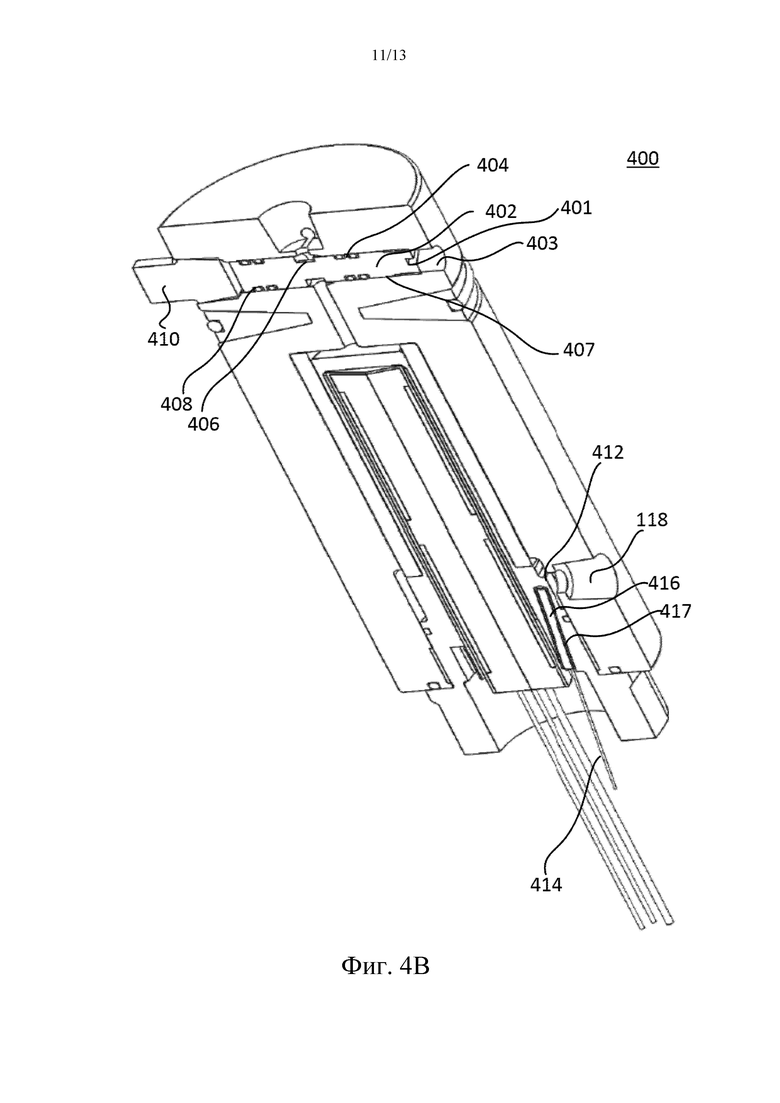

Фиг. 4В представляет собой вид в перспективе в разрезе устройства испарителя с фиг. 4А, имеющего расположенное под углом термогнездо и связанную с ним термопару в соответствии с вариантом осуществления изобретения.

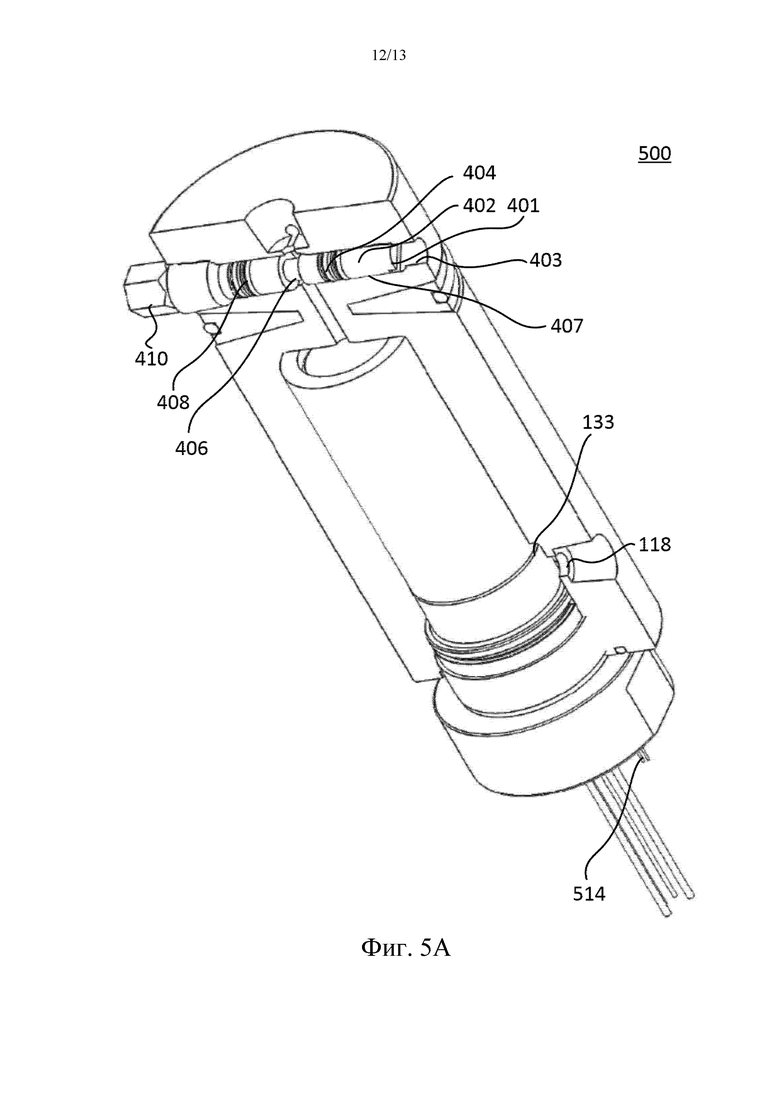

Фиг. 5А представляет собой вид в перспективе в разрезе устройства испарителя, имеющего прямое термогнездо и связанную с ним термопару в соответствии с вариантом осуществления изобретения.

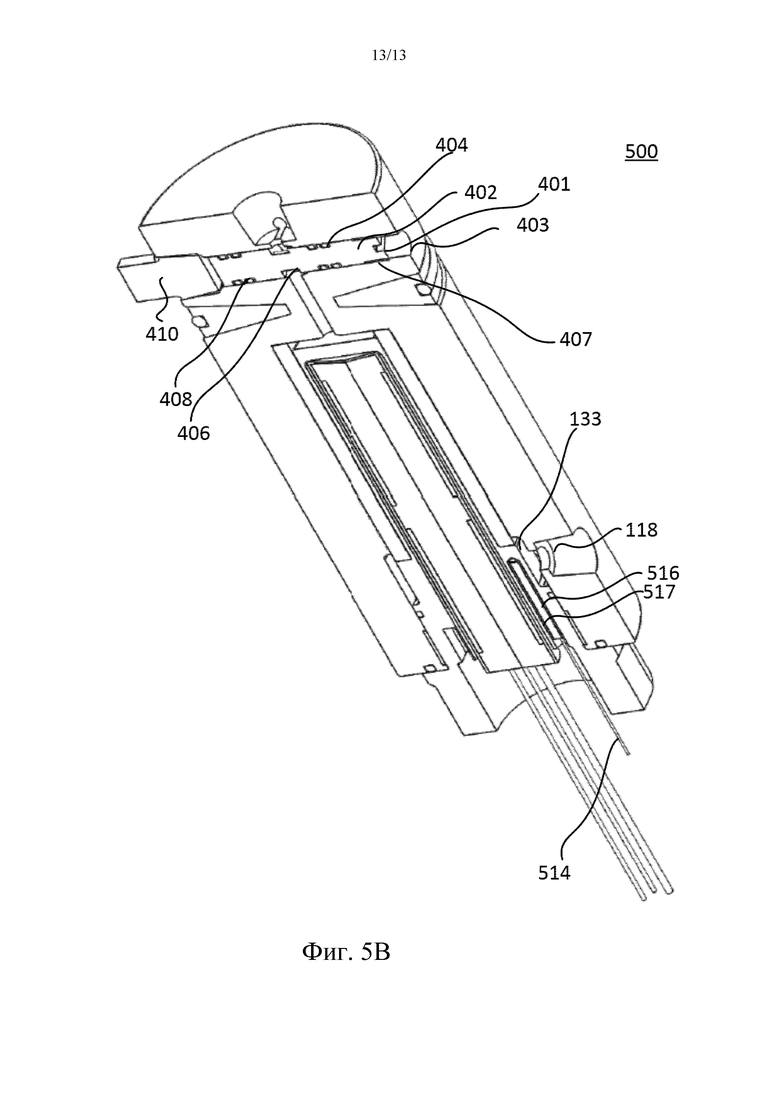

Фиг. 5В представляет собой вид в перспективе в разрезе устройства испарителя, имеющего прямое термогнездо и связанную с ним термопару в соответствии с вариантом осуществления изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Примерные, не ограничивающие варианты осуществления настоящего изобретения подробно раскрыты ниже. Хотя конкретные конфигурации и размеры раскрываются для обеспечения ясного понимания, следует понимать, что раскрытые размеры и конфигурации предоставлены только для иллюстративных целей. Для специалиста в соответствующей области техники понятно, что, если не указано иное, можно использовать другие размеры и конфигурации, не выходящие за рамки сущности и объема изобретения.

Используемые здесь термины «по существу», «относительно», «в целом», «примерно» и «приблизительно» являются относительными модификаторами, предназначенными для указания допустимого отклонения от модифицируемой характеристики. Не предполагается их ограничение абсолютным значением или характеристикой, которую он изменяет, а скорее приближаются или приближаются к такой физической или функциональной характеристике.

В подробном описании ссылки на «один вариант осуществления», «вариант осуществления» или «в вариантах осуществления» означают, что упомянутый признак включен по меньшей мере в один вариант осуществления изобретения. Более того, отдельные ссылки на «один вариант осуществления», «вариант осуществления» или «в вариантах осуществления» не обязательно относятся к одному и тому же варианту осуществления; однако ни один из таких вариантов осуществления не является взаимоисключающим, если не указано иное и за исключением случаев, которые будут очевидны специалистам в данной области техники. Таким образом, изобретение может включать любое множество комбинаций и/или объединений описанных здесь вариантов осуществления.

Терминология, используемая в данном документе, предназначена для описания определенных вариантов реализации изобретения и не предназначена для ограничения. Используемые в настоящем документе формы единственного числа включают также формы множественного числа, если из контекста не следует иное. Также будет понятно, что корневые термины «включать» и/или «иметь» при использовании в данном документе определяют наличие заявленных функций, целых чисел, шагов, операций, элементов и/или компонентов, но не исключают наличие или добавление по меньшей мере одного другого признака, целого числа, этапа, операции, элемента, компонента и/или их групп.

Следует понимать, что использованные в настоящем документе термины «содержит», «содержащий», «включает в себя», «включающий в себя», «имеет», «имеющий» или любые другие их варианты предназначены для охвата неисключительного включения. Например, процесс, способ, изделие или устройство, которое содержит перечень признаков, не обязательно ограничен только этими признаками, но может содержать другие признаки, не явно перечисленные или присущие такому процессу, способу, изделию или устройству.

Также понятно, что при использовании в данном документе любая ссылка на диапазон значений предназначена для охвата всех значений в этом диапазоне, включая конечные точки указанных диапазонов, если явно не указано иное.

Используемый здесь термин «газ» означает любой тип газообразного испаряющегося углеводорода, содержащего жидкое вещество, включая продукты сжижения природного газа, и сжиженный природный газ, его газовые смеси и эквиваленты.

Используемый здесь термин «соединенный» означает физически, прямо или косвенно, постоянно закрепленный или установленный с возможностью регулировки. Таким образом, если не указано иное, термин «соединенный» означает любое оперативное функциональное соединение.

В нижеследующем описании сделана ссылка на сопроводительные чертежи, которые предоставлены в целях иллюстрации как репрезентативные для конкретных примерных вариантов осуществления, в которых может быть реализовано изобретение. Нижеследующие проиллюстрированные варианты осуществления описаны достаточно подробно, чтобы позволить специалистам в данной области техники применить изобретение на практике. Следует понимать, что могут использоваться другие варианты осуществления и что структурные изменения на основе известных в настоящее время структурных и/или функциональных эквивалентов могут быть выполнены без выхода за пределы объема изобретения.

С учетом нижеследующего подробного описания для специалиста в данной области должно стать очевидным, что настоящее изобретение раскрывает новое устройство для испарения жидкости и соответствующий способ для обеспечения повышенной эффективности с уменьшением проблем предшествующего уровня техники.

Фиг. 1A-1F иллюстрируют различные виды испарителя или устройства 100 испарителя в соответствии с вариантом осуществления настоящего изобретения. В целом, устройство 100 испарителя включает в себя удлиненный трубчатый корпус 102, имеющий на своем верхнем конце одно или несколько отверстий/патрубков 104 для прохождения жидких проб, каждое из которых связано с проходом или каналом 113 для введения во внутреннюю часть устройства 100 испарителя. Патрубки 104 для жидкой пробы могут включать в себя расположенный в осевом направлении патрубок 104А ввода жидкой пробы и один или несколько радиально расположенных патрубков 104R ввода жидкой пробы или просто несколько радиально расположенных патрубков 104R ввода жидкой пробы. Если не указано иное, термин патрубок 104 для жидкой пробы может применяться к любому из патрубков 104R и 104А. Кроме того, в одном варианте осуществления устройство 100 испарителя может включать в себя только один радиально расположенный патрубок 104R ввода жидкой пробы. Когда имеется более одного отверстия/патрубка 104, отведение сжиженных углеводородов, таких как NGL или СПГ, может осуществляться через одно из отверстий/патрубков 104. Как только жидкая проба протекает через отверстие/патрубок 104R через канал 113 или через отверстие/патрубок 104А, по меньшей мере часть жидкой пробы протекает в осевом направлении и в направлении вовнутрь канала 120 для жидкой пробы для передачи жидкой пробы в сердцевину 130 испарителя, образованную пространством внутри удлиненного ступенчатого расточенного отверстия 135, проходящего внутри и в осевом направлении от нижнего конца корпуса 102 до выхода канала 120. После испарения жидкой пробы, проходящей внутри сердцевины 130 испарителя, испарившаяся проба проходит в паровое кольцевое пространство 137 и через радиально ориентированный выпускной канал 140 для пара, чтобы выйти из устройства через выпускной патрубок 118 для отведения пара. Выпускной патрубок 118 для пара расположен рядом с нижним концом корпуса 102.

На фиг. 1D и 1Е более подробно проиллюстрирован вариант осуществления с двумя патрубками. Как показано, патрубки 104R передачи жидких проб и связанные каналы 113 жидких проб могут быть расположены радиально и диаметрально на одной линии в целом общей плоскости поперечного сечения по отношению к корпусу 102 или могут быть расположены ортогонально, когда это продиктовано конкретной геометрией, включающей закрытое пространство, ограничивающее доступ. Патрубки 104R могут иметь резьбу для герметичного крепления вводной линии текучей среды в устройство 100 испарителя с помощью ответного фитинга (не показан). Соответственно, выпускной патрубок 118 для пара может также иметь внутреннюю резьбу для крепления линии вывода газа через соответствующий фитинг (не показан).

Геометрия конкретной установки может соответствовать расположенному в осевом направлении патрубку 104А ввода жидкой пробы через верхнюю часть корпуса 102. Как показано на фиг. 1В, в случае неиспользования, осевой патрубок 104А, расположенный на верхней части корпуса 102, может быть герметично закрыт с помощью герметизирующего винтового/закупоривающего элемента 116. Патрубок 104R может иметь резьбу для герметичного прикрепления линии ввода текучей среды в устройство 100 испарителя с помощью ответного фитинга (не показан). Независимо от конкретной геометрии, вариант осуществления предполагает введение испаряемой жидкости через патрубок 104 в направленный в осевом и внутреннем направлении канал 120 для ввода жидкой пробы в сердцевину 130 испарителя испарительного устройства 100 для мгновенного испарения.

Жидкая проба, введенная в устройство 100 испарителя через патрубок 104, проходит в осевой канал 120 для испарения. Может быть желательным включить отводящий патрубок 104A/R для вмещения любой жидкой пробы, не проходящей в сердцевину 130 испарителя. Соответственно, вариант осуществления предусматривает прохождение неиспользованной жидкой пробы через патрубок 104A/R, действующий в качестве отводящего патрубка, расположенного по отношению к входному патрубку 104A/R для жидкости так, чтобы минимизировать и/или избежать аномалий расхода и т.п.за счет перекрытия или противодавления. Соответственно, наличие второго патрубка 104 позволяет избыточной жидкости, попадающей в корпус 102 через одно впускной патрубок 104, выходить в виде неиспарившейся жидкости через другой парубок 104, независимо от того, расположен вход радиально или аксиально.

Во внутренней части устройства 100 испарителя канал 120 для жидкой пробы проходит в осевом направлении на определенное расстояние через корпус 102 для образования канала для передачи жидкой пробы от канала 113 к сердцевине 130 испарителя. Изображенные варианты осуществления включают в себя элемент управления потоком жидкости, показанный в виде регулируемого клапана 107 для управления объемом потока жидкой пробы. Регулируемый дозирующий клапан 107 установлен в радиально ориентированной крышке 111, которая ввинчивается в боковую часть корпуса 102 и расположена перпендикулярно вдоль длины канала 120 и под патрубками 104. Клапан 107 имеет конический плунжер 121, размер которого обеспечивает возможность вставки в седло 119, пересекающее канал 120. Степень блокировки дозирующим клапаном 107 канала 120 протока регулируется посредством регулирующего элемента 109. Регулирующий элемент 109, который может иметь форму головки винта с прорезью, выполнен с возможностью вращения относительно монтажной крышки 111 для перемещения плунжера штока 107 дозирующего клапана в радиальном направлении относительно канала 120. Автоматизированная альтернатива ручному регулирующему элементу 109 включает клапан 107, связанный с приводным двигателем (не показан) для управления регулировкой положения клапана 107. Регулируемый в радиальном направлении дозирующий клапан 107 имеет доступ к каналу 120 для регулирования объема пробы потока жидкости, что может облегчить для операторов управление при доступе к устройству 100 испарителя, например, в панелях кондиционирования пробы. Альтернативный регулируемый дозирующий клапан 402, который может быть встроен в устройство 100 испарителя вместо регулируемого клапана 107, крышки 111 и конического плунжера 121, раскрывается дополнительно со ссылкой на фиг. 4 и 5.

Примечательная особенность данного варианта осуществления относится к внешнему углубленному кольцевому термоизоляционному зазору 108, выполненному за одно целое в корпусе 102 и расположенному в осевом направлении между патрубками 104 для жидкой пробы и сердцевиной 130 испарителя, чтобы сформировать первый сегмент корпуса 102 над зазором 108 и второй сегмент корпуса 102 под зазором. Чтобы максимизировать его термоизоляционную способность, внешний кольцевой зазор 108 определен в целом непараллельными поверхностями, проходящими на радиальной глубине относительно корпуса 102, приближаясь к осевому каналу 120 по направлению к центральной оси устройства 100. В показанном на фиг. 1A-1D варианте осуществления, верхняя и нижняя поверхности зазора сужаются внутрь в виде плоской планарной поверхности. Соответствующие верхняя и нижняя поверхности, определяющие зазор, могут также иметь альтернативную геометрию, например, дугообразную, полукруглую и т.д., которая обеспечивает в целом непараллельные поверхности, которые изменяют угол падения теплового излучения и улучшают отражательные потери по сравнению с параллельно расположенными лицевыми поверхностями. Для обеспечения улучшенной тепловой изоляции верхнего конца устройства 100 испарителя от сердцевины 130 испарителя, проиллюстрированный вариант осуществления снабжен опционально удаляемым пассивным теплоизолятором 106. Как показано, пассивный теплоизолятор 106 разделяется на две части и удерживается в зазоре держателем 105 изолятора, например упругим уплотнительным кольцом. В качестве альтернативы теплоизолятор 106 может быть постоянно расположен в зазоре 108 за счет формования или литья.

Непараллельное формирование контура или сужение термоизоляционного зазора 108 обеспечивает одно или несколько из следующих преимуществ, включая: 1) повышение структурной целостности и прочности корпуса испарителя, особенно в отношении сопротивления повышенному давлению, создаваемому испарением жидкой пробы внутри сердцевина 130 испарителя; 2) максимизация площади контакта между поверхностями тепло изолятора 106 и противостоящими поверхностями конического изолирующего зазора 108 и минимизация потенциального разделения за счет приложенной сжимающей радиальной кольцевой силы от держателя 105 изолятора; 3) снижение риска образования конденсата между теплоизолятором 106 и корпусом 102 на их границе раздела в изоляционном зазоре 108; 4) предотвращение разрушения материала, образующего теплоизолятор 106, при растяжении; и 5) улучшение отвода теплоты излучения отражением за счет увеличения площади поверхности отверстия. Как описано ниже со ссылкой на фиг. 2, теплоизолятор 106 может дополнительно включать в себя признаки для обеспечения активных охлаждающих элементов, таких как подсистема, основанная на замкнутом перепускном трубопроводе ненагретой жидкости.

Переходя к физическим характеристикам пассивного тепло изолятора 106, он предпочтительно состоит из стабильного по размерам, относительно жесткого материала с очень низкой теплопроводностью, такого как вспененный оксид алюминия или стекло/волокна силиката кальция, вспененная керамика и т.д. Материал формуют/отливают в трапециевидную, тороидальную конфигурацию, по размеру соответствующую конформации зазора 108. Изолятор 106 может быть разрезан на две противостоящие сопрягаемые детали, каждая из которых имеет центральный вырез/пропил, размеры которого соответствуют осевому сегменту, через который проходит канал 120 в корпусе 102. Следовательно, теплоизолятор 106 образует тепловую изоляцию между верхней и нижней частями корпуса 102 за счет конического термоизоляционного зазора 108 и минимизирует риск нежелательного предварительного испарения жидкой пробы до того, как она достигнет сердцевины 130 испарителя. За счет минимизации и/или устранения перетекания тепла от сердцевины 130 испарителя к верхней части корпуса 102 уменьшается предварительное испарение над сердцевиной испарителя, что приводит к улучшению однородности пробы и повышению точности анализа проб. Кроме того, уменьшается проблема образования льда на внешней стороне корпуса 102 рядом с патрубками 104, связанная с таким предварительным испарением.

Далее обратимся к испарительным элементам, связанным с сердцевиной 130 испарителя, когда устройство 100 испарителя полностью собрано, и, в частности, как показано на фиг. 1F, сердцевина 130 испарителя включает нагревательный узел, который может включать в себя вставляемый картриджный нагреватель или нагревательный элемент 131, опциональную металлическую оболочку 132 из латуни, меди или другого материала для отвода тепла и вышележащий корпус 133 нагревателя из нержавеющей стали или другого металла. Вставляемый картриджный нагреватель 131 запитан от линий 112 электрического питания и управляется термопарой 110, выступающей из основания корпуса 102. Альтернативно или в дополнение к этому корпус 102 может иметь расточенное отверстие и/или выступ рядом с выпускным патрубком 118 для вмещения термогнезда, имеющего дополнительную термопару, которая детектирует температуру испаренной пробы, выходящей из испарителя, как описано далее со ссылкой на фиг. 4 и 5.

Термопара 110 подключена к контроллеру пропорционально-интегрально-производной (ПИД) и/или программируемому логическому контроллеру (ПЛК) (не показан), например, к ПЛК серии Allen Bradley 850 или эквивалентному контроллеру, для обеспечения обратной связи по сигналу и управления устройством 100 испарителя. Металлическая оболочка 132 охватывает картриджный нагреватель 131, способствуя равномерному распределению тепла от нагревателя 131 к вышележащему корпусу 133 нагревателя из нержавеющей стали. Покрытой оболочкой картридж 131 плотно прилегает, предпочтительно за счет сжатия, и, в свою очередь, корпус 133 из нержавеющей стали по размерам соответствует внутренним поверхностям ступенчатого расточенного отверстия 135 для вставки в него. Верхний конец корпуса 133 нагревателя из нержавеющей стали имеет диаметр меньше диаметра сердцевины 130 испарителя и выступает в осевое положение, оставляя зазор 128, позволяющий жидкой пробе течь из канала 120 в область между внешней поверхностью корпуса 133 нагревателя и внутренней поверхностью расточенного отверстия 135. Диаметр инертного кожуха 133 диаметрально ступенчатый от верхнего конца к нижнему так, чтобы вмещать перфорированную нереактивную проволочную сетку 129 из нержавеющей стали, ступенчатое кольцо для образования парового кольцевого пространства 137 между корпусом 102. и корпусом 133 из нержавеющей стали, и монтажное крепление 136 для надежного герметичного прикрепления к корпусу 102.

Перфорированная нереактивная проволочная сетка 129 из нержавеющей стали расположена вокруг верхней ступенчатой части корпуса 133 нагревателя и имеет размеры, обеспечивающие возможность заполнения области между ступенью корпуса 133 и внутренней поверхностью расточенного отверстия 135. Мгновенное испарение достигается при контакте жидкой пробы с проволочной сеткой за счет эффективной передачи тепловой энергии от электрического картриджного нагревателя 131 через теплораспределительную оболочку 132 к инертному корпусу 133 и равномерно через него. Проволочная сетка 129 обеспечивает множество преимуществ. Во-первых, использование проволочной сетки 129 обеспечивает возможность максимизации площади поверхности теплопередачи для передачи тепла наружу от корпуса 133 для получения равномерного потока жидкости и парообразования, а также по существу однородного пара, который является репрезентативным для состава жидкой пробы.

Конкретнее, сетка 129 действует как диффузор, который способствует формированию равномерного потока, проходящего через корпус 102 и к выпуску 118. Этот равномерный поток усиливает нагрев и полное испарение жидкостей, а также уменьшает горячие точки и образование отложений в сердцевине 130 испарителя. Кроме того, сетка 129 действует как путь теплопередачи, обеспечивая при этом возможность отвода тепла от корпуса 133 нагревателя в проток текучей среды между корпусом 133 и внутренней поверхностью расточенного отверстия 135. Сетка 129 также способствует перемешиванию, что способствует теплопередаче к жидкости, проходящей через сетку 129 и вокруг нее. Соответственно, использование сетки 129 с улучшенными тепловыми характеристиками от корпуса 133 эффективно увеличивает площадь поверхности нагреваемой жидкости в полости между корпусом 133 и внутренней поверхностью канала 135. Кроме того, перемещение жидкости через сетку 129 и вокруг нее препятствует выходу жидкости из сердцевины 130 испарителя, тем самым обеспечивая достаточный нагрев движущейся жидкости. Эти преимущественные признаки обеспечивают улучшенное испарение жидкостей, проходящих через сердцевину 130 испарителя, тем самым уменьшая или исключая вывод неиспарившейся жидкости, которая может повредить анализатор, расположенный ниже по потоку.

Использование сетки 129 или высоко пористого материала максимизирует площадь поверхности для передачи тепла каскаду входящей жидкой пробы, что в случае СПГ приводит к 600-кратному объемному расширению, а также обеспечивает проход пара в выход через кольцевое пространство 137 для пара в выпускной проход 140 для пара и в патрубок 118 отведения парообразной пробы. Если сетка 129 предварительно сформирована в виде трубчатого элемента, ее размеры должны быть такими, чтобы она имела толщину, достаточную для заполнения всего пространства между внешней поверхностью верхнего конца корпуса 133 и внутренней поверхностью расточенного отверстия 135 под зазором 128, чтобы сетка 129 сохраняла контакт как с корпусом 133, так и с внутренней поверхностью расточенного отверстия 135. В одном варианте осуществления сетка 129 может быть гофрирована и спирально намотана вокруг корпуса 133 для обеспечения некоторого радиального сжатия при вставке в ступенчатое расточенное отверстие 135. После вставки в ступенчатое расточенное отверстие 135 сетка 129 может разворачиваться, тем самым заполняя область между внешней поверхностью корпуса 133 и внутренней поверхностью расточенного отверстия 135.

В одном варианте осуществления сетка 129 может быть изогнута равномерно, как показано на фиг. 1G. В этом примере сетка 129 снабжена серией чередующихся изгибов 134, образованных таким образом, что, когда сетка намотана вокруг корпуса 133, изгибы 134 не входят друг в друга при последующих оборачиваниях. Вложение изгибов 134 нежелательно, поскольку оно предотвращает расширение сетки 129 и также снижает простоту установки и регулировки сетки 129. Обеспечивая непараллельный линейный изгиб любого края сетки 129 (в размотанном виде) и повторяя изгиб в чередующемся направлении по длине ячейки, сетка 129 одновременно избегает вложенности и расширяется, по существу, равномерно для заполнения области между внешней поверхность корпуса 133 и внутренней поверхностью расточенного отверстия 135.

Корпус 102 также включает в себя первое расположенное в осевом направлении кольцевое уплотнение 138, расположенное рядом с и между коллекторным кольцевым пространством 137 и внутренней резьбой 141, сформированной в основании ступенчатого расточенного отверстия 135 для резьбового взаимодействия с сопряженной резьбой на внешней поверхности корпуса 133 из нержавеющей стали для герметизации сердцевины 130 испарителя в корпусе 102. Чтобы дополнительно гарантировать полную герметичность уплотнения для предотвращения любой утечки испаренного газа, кольцевая поверхность корпуса 102 может включать в себя кольцо 139 для прижатия к сопрягаемой поверхности корпуса нагревателя из нержавеющей стали монтажного крепления 136. В проиллюстрированной версии устройства 100 испарителя с одним каналом жидкую пробу вводят в устройство 100 испарителя через патрубок 104 (часть которого входит в канал 120 в степени, определяемой штоком 107 дозирующего клапана), проходит через зону термического разделения, ограниченную зазором 108, к сердцевине 130 испарителя для мгновенного испарения и прохождения под давлением испарения в коллекторное пространство 137 для выхода из испарителя через патрубок 118.

Соответственно, предварительного испарения жидкой пробы, введенной в верхнюю часть устройства испарителя, можно избежать за счет термоизоляции верхней части от сердцевины 130 мгновенного испарения устройства 100 испарителя.

Корпус 102 испарителя может быть изготовлен из единого элемента из коррозионно-стойкого суперсплава, такого как нержавеющая сталь или алюминий. Сердцевина 130 испарителя может быть ступенчато расточен из нижней части корпуса 102 с использованием расточной оправки на токарном станке для создания пространства в корпусе 102 для кольцевого пространства 137 и проволочной сетки 129 в радиальном направлении. Осевая длина сердцевины 130 испарителя расточена до длины, которая немного превышает осевую длину корпуса 133, так что, когда корпус 133 установлен в сердцевине 130 испарителя, между верхней частью корпуса образуется зазор 128. 133 и вывод канала 120. Канал 120 может быть расточен с использованием буровой коронки, пропущенного через уже расточенную сердцевину 130 испарителя, и достигающего осевого патрубка 104А, который расточен в осевом направлении от верхней части корпуса 102. Радиальные патрубки 104R могут быть расточены в радиальном направлении со стороны корпуса 102, а каналы 113 могут быть расточены более мелкими коронками с использованием уже расточенных радиальных патрубков 104R для соединения радиальных патрубков 104R с осевым патрубком 104А и каналом 120. Другое расточенное отверстие сформировано между патрубками 104 и изолирующим зазором 108 вдоль осевой длины корпуса 102 для обеспечения регулируемого клапана 107. Это расточенное отверстие затем можно использовать для обработки ступенчатого расточенного отверстия, ортогонально сформированного поперек поперечного сечения канала 120, тем самым обеспечивая седло клапана 107 для управления потоком в канале 120.

На фиг. 2А/2В и фиг. 3А/3В показаны варианты активного охлаждения устройств испарителей 200 и 300 соответственно. Варианты осуществления, показанные на фиг. 2А/2В и ЗА/ЗВ аналогичны варианту осуществления, показанному на фиг. 1, но дополнительно содержат активное охлаждающее устройство для защиты от передачи тепла в верхнюю часть испарителя и предварительного испарения жидкой пробы. На фиг. 2А и 2В показан выполненный за одно целое отвод 202 канала потока из канала 120, расположенный над изолирующим зазором 108, для обеспечения потока жидкости в контур 204, сформированный в теплоизоляторе 106. Соответственно, в этом варианте осуществления часть жидкости, введенной в канал 120, протекает через канал 202 в контур 204, чтобы обеспечить активный охлаждающий компонент для изолятора 106. Выпуск (не показан) для жидкости, проходящей через контур 204, может быть соединен с патрубком 104 отведения жидкости или рециркулирован в поток подачи жидкости во входной патрубок 104R или канал 113.

На фиг. 3А и 3В, отвод 302 контура активного охлаждения (показан пунктирными линиями) подключен к входному патрубку 104R для подачи жидкой пробы в трубку 304, встроенную в изолятор 106 и окружающую его. Выход трубки 304 (не показан) может быть соединен с другим патрубком 104R отведения жидкости из устройства 300 испарителя для обеспечения непрерывного потока охлаждающей жидкости через него. В этом случае отвод обеспечивается отводом канала потока рядом с входным патрубком 104R, охватывающим кольцевое пространство, образованное в изоляторе 108, и заделанным в него. Ненагретую жидкость отбирают на входе у входного патрубка 104R, проходящего через активный контур охлаждения, показанный как трубчатый контур с трубкой для жидкости, к сливу/выпуску (не показан), соединенному с контуром скорости отведения или подобным. Таким образом, "свежая" подача охлаждающей жидкости может быть использована для усиления охлаждения, чтобы предотвратить нагрев верхней части корпуса 102. Таким образом минимизируется риск предварительного испарения перед попаданием жидкой пробы в сердцевину 130 испарителя.

Фиг. 4А представляет собой вид в перспективе в разрезе устройства 400 испарителя, имеющего альтернативный конический шток 402 дозирующего клапана в соответствии с вариантом осуществления изобретения. Конический шток 402 дозирующего клапана предусмотрен в полости 403, просверленной в радиальном направлении в корпусе 102 в осевом направлении между проходом 113 и термоизоляционным зазором 108. Конический шток 402 дозирующего клапана может включать в себя множество уплотнительных колец 404, 408 и т.п., которые уплотняют и обеспечивают регулирование давления внутри полости 403. Полость 403 может включать в себя резьбовую часть 407, позволяющую коническому дозирующему клапану 402 вращаться и радиально проходить заданное расстояние внутри полости 403. Конический шток 402 дозирующего клапана дополнительно включает по существу центральную канавку 406, которая сужается по окружности до уменьшенного диаметра по сравнению с окружающими частями конического штока 402 дозирующего клапана, тем самым обеспечивая возможность течения жидкости вокруг штока 402 дозирующего клапана и через горловину или канал 120. Степень блокировки коническим штоком 402 дозирующего клапана канала 120 протока регулируется посредством регулирующего элемента 401. Регулирующий элемент 401, который может иметь форму головки винта с прорезью, вращается относительно резьбы 407 для перемещения канавки 406 штока 402 дозирующего клапана в радиальном направлении относительно канала 120. Таким образом, величина, с которой регулируется поток жидкости, определяется расположением конической канавки 406 по отношению к каналу 120. Автоматизированная альтернатива ручному регулирующему элементу 401 включает шток 402 дозирующего клапана, связанный с приводным двигателем (не показан) для управления регулировкой положения штока 402 клапана. Колпачок или заглушка 410 предусмотрена на конце дозирующего клапана 402 напротив регулируемого элемента 401 для закрытия полости 403, предотвращения вызванного давлением выброса штока 402 дозирующего клапана и ограничения хода дозирующего клапана 402 внутри полости 403. Колпачок или заглушка 410 могут быть снаружи устройства испарителя или включены в полость 403 заподлицо с корпусом 102.

Фиг. 4В представляет собой вид в перспективе в разрезе устройства 400 испарителя, имеющего конический дозирующий клапан 402 в соответствии с вариантом осуществления изобретения. Здесь конический дозирующий клапан 402 такой же, как описанный со ссылкой на фиг. 4А и, следовательно, повторяются аналогичные обозначения. Однако следует отметить, что при реализации регулируемый дозирующий клапан 107 устройства 100 испарителя, показанного на фиг. 1D-1F может быть встроен в устройство 400 испарителя вместо конструкции конического дозирующего клапана 402.

Как также показано на фиг. 4В, предусмотрена возможность включения дополнительной термопары 416 рядом с выпускным патрубком 118 и внутри термогнезда 417, образованного внутри выступа, такого как обработанный выступ 412, выступающий из корпуса 133 нагревателя, как показано на фиг. 4А. Термогнездо 417 расположено под углом таким образом, что верхняя часть термогнезда 417 и термопара 416 в ней расположены рядом с выходным патрубком 118 в области высокоскоростного потока, чтобы обеспечить повышенную чувствительность и более точные показания в отношении температуры проб газа, выходящих из устройства 400 испарителя. Наличие обработанного выступа 412 увеличивает температурную чувствительность без существенного ограничения скорости потока.

Как и термопара 110, так и термопара 416 может быть подключена посредством провода 414 к контроллеру пропорционально-интегрально-производной (ПИД) и/или программируемому логическому контроллеру (ПЛК) (не показан), например, к ПЛК серии Allen Bradley 850 или эквивалентному контроллеру, для обеспечения обратной связи по сигналу и управления устройством 400 испарителя. Это позволяет создать контур управления для непрерывного мониторинга и регулирования температуры проб газа, выходящих из устройства 400 испарителя. Соответственно, в зависимости от оборудования, которое подключено к устройству 400 испарителя, температуру можно регулировать, чтобы гарантировать, что газ, выходящий из устройства 400 испарителя, не повредит оборудование, расположенное ниже по потоку. Включение термопары 416 рядом с выпускным патрубком 118 также обеспечивает преимущество возможности контролировать нежелательно высокие температуры, которые могут быть результатом состояния, при котором отсутствует поток, когда жидкость не течет через устройство 400 испарителя. Таким образом, расположенная внутри термопара 416 улучшает дистанционное измерение температуры выходящего газа с помощью чувствительного устройства, прикрепленного к выходному патрубку, поскольку такое удаленное устройство не сможет обнаруживать высокие температуры нагревателя, возникающие из-за отсутствия потока, что может привести к выгоранию, которое способно разрушить нагревательный элемент и вывести устройство 400 испарителя из строя. Установка термопары 416 внутри корпуса также обеспечивает меньшее количество отказов во время сборки устройства 400 испарителя, а также обеспечивает более простую проводку к системе управления, которая часто требует соблюдения норм взрывозащиты конструкции.

Фиг. 5А и 5В представляют собой виды в перспективе в разрезе устройства 500 испарителя, имеющего дозирующий клапан 402, в соответствии с вариантом осуществления изобретения. Здесь конический дозирующий клапан 402 такой же, как описанный со ссылкой на фиг. 4А и, следовательно, повторяются аналогичные обозначения. Однако следует отметить, что регулируемый дозирующий клапан 107 устройства 100 испарителя, показанного на фиг. 1D-1F может быть встроен в устройство 500 испарителя вместо конструкции конического дозирующего клапана 402.

Как также показано на фиг. 5А и 5В, предусмотрена возможность включения дополнительной термопары 516 рядом с выпускным патрубком 118 и внутри прямого термогнезда 517, сформированного внутри корпуса 133 нагревателя. Термогнездо 517 расточено в осевом направлении так, чтобы проходить параллельно корпусу 133 и приближаться к выпускному патрубку 118. Термопара 516, предусмотренная внутри термогнезда 517, расположена рядом с выходным патрубком 418 в области высокоскоростного потока, чтобы обеспечить повышенную чувствительность и показания в отношении температуры проб газа, выходящих из устройства 500 испарителя.

Как и термопара 110, так и термопара 516 может быть подключена посредством провода 514 к контроллеру пропорционально-интегрально-производной (ПИД) и/или программируемому логическому контроллеру (ПЛК) (не показан), например, к ПЛК серии Allen Bradley 850 или эквивалентному контроллеру, для обеспечения обратной связи по сигналу и управления устройством 500 испарителя. Это позволяет создать контур управления для непрерывного мониторинга и регулирования температуры проб газа, выходящих из устройства 500 испарителя. Соответственно, в зависимости от оборудования, которое подключено к устройству 500 испарителя, температуру можно регулировать, чтобы гарантировать, что газ, выходящий из устройства 500 испарителя, не повредит оборудование, расположенное ниже по потоку. Включение термопары 516 рядом с выпускным патрубком 118 также обеспечивает преимущество возможности контролировать нежелательно высокие температуры, которые могут быть результатом состояния, при котором отсутствует поток, когда жидкость не течет через устройство 500 испарителя. Таким образом, расположенная внутри термопара 516 улучшает дистанционное измерение температуры выходящего газа с помощью чувствительного устройства, прикрепленного к выходному патрубку, поскольку такое удаленное устройство не сможет обнаруживать высокие температуры нагревателя, возникающие из-за отсутствия потока, что может привести к выгоранию, которое способно разрушить нагревательный элемент и вывести устройство 500 испарителя из строя. Установка термопары 516 внутри корпуса также обеспечивает меньшее количество отказов во время сборки устройства 500 испарителя, а также обеспечивает более простую проводку к системе управления, которая часто требует соблюдения норм взрывозащиты конструкции.

Следует понимать, что другие хорошо известные вспомогательные охлаждающие средства могут использоваться вместо вышеописанной активной подсистемы охлаждения. Воспринимаемое преимущество вышеописанных систем заключается в том, что они основаны на простом приеме, заключающемся в отводе небольшого количества отбираемой жидкой пробы для охлаждения и либо с повторным впрыскиванием этого отведенного количества обратно в трубопровод, либо с пропусканием его через любую из хорошо известных коллекторных/ рециркуляционных систем.

Для специалиста в данной области техники должно быть понятно, что устройство или способ, включающие любую из дополнительных или альтернативных деталей, упомянутых выше, входят в объем настоящего изобретения, как это определено на основании приведенной ниже формулы изобретения и любых ее эквивалентов. Другие аспекты, цели и преимущества настоящего изобретения должны быть очевидны специалисту в данной области техники, учитывая чертежи и раскрытие.

Промышленная применимость

Изобретение полезно для обеспечения точного отбора проб за счет по существу эффективного, полного и равномерного испарения жидкой пробы за один проход, что позволяет избежать предварительного испарения жидкости и времени простоя, связанного с повреждением системы из-за неполного испарения, особенно при распределении, транспортировке, и коммерческом учете природного газа. Изобретение также полезно для измерения следовых примесей в парообразной пробе, что позволяет снизить нежелательное выделение этих загрязняющих веществ из проб высокосернистого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ КАМЕРНЫЙ СМЕСИТЕЛЬ ДЛЯ КАТАЛИТИЧЕСКИХ СУСПЕНЗИЙ МАСЛА КАК РЕАКТОР ДЛЯ ДЕПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАЦИИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ОТХОДОВ В СРЕДНИЙ ДИСТИЛЛЯТ В КОНТУРЕ ЦИРКУЛЯЦИИ | 2007 |

|

RU2447131C2 |

| Устройство для ввода пробы в газохрома-ТОгРАфичЕСКую КОлОНКу | 1979 |

|

SU836586A1 |

| КАРТРИДЖ ДЛЯ ИСПАРИТЕЛЬНОГО УСТРОЙСТВА (ВАРИАНТЫ) И ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО | 2019 |

|

RU2805052C2 |

| ДОПОЛНИТЕЛЬНАЯ СИСТЕМА ОТОПЛЕНИЯ, ВКЛЮЧАЮЩАЯ ВСТРОЕННЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2499688C2 |

| Двигатель внутреннего сгорания | 1990 |

|

SU1751374A1 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО ИСПАРЕНИЯ | 2019 |

|

RU2811832C2 |

| ИСПАРИТЕЛЬ ОДОРАНТА | 2020 |

|

RU2730333C1 |

| ВСТАВКА ДЛЯ УПРАВЛЕНИЯ ПОТОКОМ, КРЕПЕЖНЫЙ ЭЛЕМЕНТ, СИСТЕМА УПРАВЛЕНИЯ ПОТОКОМ И НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2810903C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2128087C1 |

| УСТРОЙСТВО ДЛЯ ЗОНАЛЬНОГО АЗОТНОГО ЗАМОРАЖИВАНИЯ ГРУНТОВ | 1998 |

|

RU2149240C1 |

Устройство (100) испарителя и связанный с ним способ для обеспечения точного отбора проб за счет по существу эффективного, полного и равномерного испарения жидкой пробы за один проход, что позволяет избежать предварительного испарения жидкости и времени простоя, связанного с повреждением системы из-за неполного испарения, особенно при распределении, транспортировке и коммерческом учете природного газа. Устройство испарителя (100) включает по меньшей мере один входной патрубок (104) для приема жидкой пробы, канал (120) для направления жидкости к сердцевине (130) испарителя и нагревательный узел (131, 132, 133) внутри сердцевины (130) испарителя, выполненной с возможностью мгновенного испарения жидкой пробы. Затем испарившуюся пробу можно направить к выпуску (118) для анализа пробы. Техническим результатом является обеспечение точного отбора проб за счет эффективного, полного и равномерного испарения жидкой пробы за один проход, что позволяет избежать предварительного испарения жидкости и времени простоя, связанного с повреждением системы из-за неполного испарения. 3 н. и 17 з.п. ф-лы, 15 ил.

1. Испаритель для испарения многокомпонентной углеводородсодержащей жидкой смеси, отличающийся тем, что включает:

в целом удлиненный трубчатый корпус, имеющий первый сегмент, определяющий первый конец, и второй сегмент, определяющий второй конец;

патрубок для жидкой пробы, соединенный с жидкостным проходом, сформированным за одно целое в первом сегменте, где первый жидкостный патрубок обеспечивает ввод жидкости;

жидкостный канал, расположенный в целом продольно вдоль центральной оси испарителя и проходящий по существу в направлении протяженности указанного трубчатого корпуса, причем указанный жидкостный канал имеет первый конец и второй конец, при этом указанный первый конец жидкостного канала пересекается с указанным жидкостным проходом для обеспечения протока для жидкости из указанного патрубка для жидкой пробы через него по его длине;

элемент управления потоком жидкости, расположенный в упомянутом первом сегменте упомянутого трубчатого корпуса и выполненный с возможностью пересечения жидкостного канала;

зазор, сформированный во внешней поверхности трубчатого корпуса и проходящий от нее, причем зазор определен в целом непараллельными поверхностями, направленными внутрь к жидкостному каналу и расположенными вдоль длины жидкостного канала;

сердцевину испарителя, расположенную внутри и проходящую от упомянутого второго конца указанного трубчатого корпуса до упомянутого второго конца упомянутого жидкостного канала;

нагревательный узел, размеры которого обеспечивают возможность вставки в сердцевину испарителя и выполненный с возможностью герметичного крепления к указанному трубчатому корпусу, причем нагревательный узел имеет нагревательный элемент мгновенного испарения, выполненный с возможностью испарения жидкости, поступающей из жидкостного канала; и

выпускной патрубок отведения пара, сформированный в указанном трубчатом корпусе в указанном втором сегменте, удаленном от второго конца трубчатого корпуса и пересекающем сердцевину испарителя.

2. Испаритель по п. 1, отличающийся тем, что корпус является цилиндрическим, а первый сегмент представляет собой верхний сегмент, расположенный над вторым сегментом, при этом цилиндрический корпус дополнительно отличается тем, что включает: второй патрубок для жидкой пробы, соединенный с указанным жидкостным каналом, сформированным за одно целое в первом сегменте, где указанный второй патрубок для жидкой пробы обеспечивает отведение жидкости; и теплоизолятор, расположенный внутри зазора.

3. Испаритель по п. 2, отличающийся тем, что в целом непараллельная поверхность зазора является конически плоской и планарной, а патрубок для жидкой пробы и второй патрубок для жидкой пробы расположены перпендикулярно относительно друг друга.

4. Испаритель по любому из пп. 2 или 3, отличающийся тем, что включает активный контур охлаждения, образованный за счет отвода жидкости рядом с жидкостной трубкой для текучей среды в указанном теплоизоляторе для минимизации передачи тепла от указанного второго сегмента к первому сегменту.

5. Испаритель по любому из пп. 1-4, отличающийся тем, что патрубок для жидкой пробы расположен вдоль оси цилиндрического корпуса.

6. Устройство испарителя для испарения многокомпонентной углеводородсодержащей жидкой смеси, отличающееся тем, что включает:

корпус;

один или несколько патрубков, выполненных с возможностью приема жидкой пробы через корпус;

канал, выполненный с возможностью приема жидкой пробы из одного или нескольких патрубков;

углубленный конический термоизоляционный зазор, сформированный на внешней стороне корпуса и радиально окружающий канал, при этом углубленный конический термоизоляционный зазор выполнен с возможностью приема и удержания теплоизолятора;

нагревательный узел, выполненный с возможностью испарения жидкой пробы, выходящей из канала, причем нагревательный узел закреплен внутри корпуса; и

выпуск, выполненный с возможностью вывода испаренной жидкой пробы.

7. Устройство по п. 6, отличающееся тем, что нагревательный узел включает нагревательный элемент и металлический корпус, заключающий нагревательный элемент.

8. Устройство по п. 7, отличающееся тем, что нагревательный элемент заключен в металлическую оболочку.

9. Устройство по п. 7 или 8, отличающееся тем, что металлический корпус по меньшей мере частично заключен в металлическую сетку.

10. Устройство по любому из пп. 6-9, отличающееся тем, что углубленный конический термоизоляционный зазор заполнен изолирующим материалом.

11. Устройство по п. 10, отличающееся тем, что изолирующий материал выбран из группы, включающей алюмосиликат, силикат кальция и вспененную керамику.

12. Устройство по любому из пп. 6-11, отличающееся тем, что углубленный конический термоизоляционный зазор сужается внутрь в направлении канала.

13. Устройство по любому из пп. 6-12, дополнительно отличающееся тем, что включает:

элемент управления потоком жидкости, выполненный с возможностью пересечения канала для управления потоком жидкой пробы, входящим в канал.

14. Устройство по любому из пп. 6-13, отличающееся тем, что нагревательный узел прикреплен к сердцевине испарителя, причем сердцевина испарителя представляет собой отверстие, сформированное внутри корпуса и имеющее радиальную и осевую длины больше, чем нагревательный узел, создавая тем самым жидкостный проток из канала в область между внешней поверхностью нагревательного узла и внутренней поверхностью корпуса и к выводу.

15. Устройство по любому из пп. 6-14, отличающееся тем, что углубленный конический термоизоляционный зазор включает охлаждающий контур, охлаждаемый за счет отвода жидкости из патрубка.

16. Устройство по пп. 6-15, отличающееся тем, что нагревательный узел включает датчик температуры, сконфигурированный для совмещения с выпускным патрубком устройства испарителя, причем датчик температуры выполнен с возможностью предоставления температуры испаренной жидкой пробы в выпускном патрубке.

17. Устройство по п. 16, отличающееся тем, что датчик температуры закреплен во внутренней части термогнезда и параллельно осевой длине нагревательного узла.

18. Устройство по п. 16, отличающееся тем, что датчик температуры закреплен в термогнезде, сформированном под углом в выступе из узла нагревателя.

19. Способ испарения многокомпонентной жидкой углеводородсодержащей смеси, отличающийся тем, что включает следующие этапы:

прием жидкой пробы в испарительное устройство через по меньшей мере один патрубок в корпусе испарительного устройства;

выборочное направление принятой жидкой пробы в канал в испарительном устройстве;

выборочное направление жидкой пробы в канале через углубленный конический термоизоляционный зазор, образованный в целом конусообразными непараллельными поверхностями, для улучшения теплоотражательных потерь и образования термоизоляционного зазора, расположенного между по меньшей мере одним патрубком и сердцевиной испарителя, для минимизации перетекания тепла из сердцевины испарителя к по меньшей мере одному патрубку;

выборочное направление жидкой пробы, выходящей из канала, в сердцевину испарителя, причем испаряющая сердцевина имеет нагревательный узел для мгновенного испарения жидкой пробы; и

вывод испаренной жидкой пробы из испарительного устройства через выпуск.

20. Способ по п. 19, отличающийся тем, что дополнительно включает следующий этап:

управление потоком жидкости через первую трубку посредством элемента управления потоком жидкости.

| US 4458541 A, 10.07.1984 | |||

| Устройство для отбора проб двухкомпонентной газожидкостной смеси | 1980 |

|

SU866440A1 |

| US 3327520 A, 27.06.1967 | |||

| US 2002020209 A1, 21.02.2002 | |||

| US 2016361452 A1, 15.12.2016. | |||

Авторы

Даты

2021-12-13—Публикация

2019-08-23—Подача