Изобретение относится к технологии термической обработки металлических, полупроводниковых подложек и аморфных пленок.

Известны устройства для осуществления отжига аморфных слоев, окислительных и диффузионных процессов (1, 2).

Недостатком этих устройств является расположение проволоки нагревательного элемента в канавке, образованной внутри изоляционного материала и имеющего форму проволочного элемента. В такой конструкции существует риск того, что проволока элемента частично выползет из канавки в результате теплового расширения.

Также известны устройства с несколькими зонами нагрева (3, 4, 5, 6). Однако их недостатком является локальное снижение температуры в области соприкосновения нагревателей. В этой области теплового узла возникает градиент температуры в подложке, что может привести к изменению коэффициента диффузии.

Наиболее близким по конструктивным особенностям к предлагаемому изобретению, имеющее максимальное число совпадающих с ним существенных признаков, является устройство, защищенное патентом Южной Кореи (7).

Это устройство для термической обработки металлических, полупроводниковых подложек и аморфных пленок содержит корпус с размещенной внутри него теплоизоляцией, подложкодержатель и нагреватель. Последний состоит из множества керамических элементов, через которые протягивается металлическая проволока. Каждый керамический элемент с одной стороны имеет выступ, а с другой - выемку, посредством чего осуществляется сборка в единый цилиндрический тепловой узел. С внутренней стороны, обращенной к нагреваемому объекту, в керамических элементах имеются отверстия для лучшей передачи тепла от проволочного нагревателя.

Недостатками этого устройства являются сложность конструкции единичного керамического элемента и связанная с этим трудоемкость сборки и обслуживания нагревателя. Наличие отверстий на внутренней стороне нагревателей приводит к критичной для процессов термической обработки полупроводников и аморфных пленок неоднородности теплового поля, что влияет на качество получаемых и обрабатываемых материалов.

Задачей изобретения является обеспечение равномерного температурного поля в области расположения обрабатываемого материала и удобство сборки и обслуживания нагревателя.

Техническим результатом является получение подложек и пленок высокого качества.

Это достигается благодаря тому, что в устройстве для термической обработки металлических, полупроводниковых подложек и аморфных пленок, содержащем корпус с размещенной внутри него теплоизоляцией, подложкодержатель и нагреватель, нагреватель содержит два дистанционно расположенных кварцевых кольца, вокруг которых расположены по окружности, плотно прилегающие друг к другу цилиндрические трубки, через которые протянута проволока из жаропрочных материалов, выполняющая функцию нагревательной спирали. Кварцевые кольца расположенные на концах нагревателя имеют высоту 0,1-0,15Н, внутренний диаметр 1,2-1,3D и внешний диаметр 1,4-1,5D, высота нагревателя hH составляет 1,1-1,2Н, внутренний диаметр 1,4-1,5D и внешний диаметр 1,6-1,7D,

где Н-высота подложкодержателя, а D-внешний диаметр подложкодержателя.

Сущность изобретения поясняется схемами на фигурах.

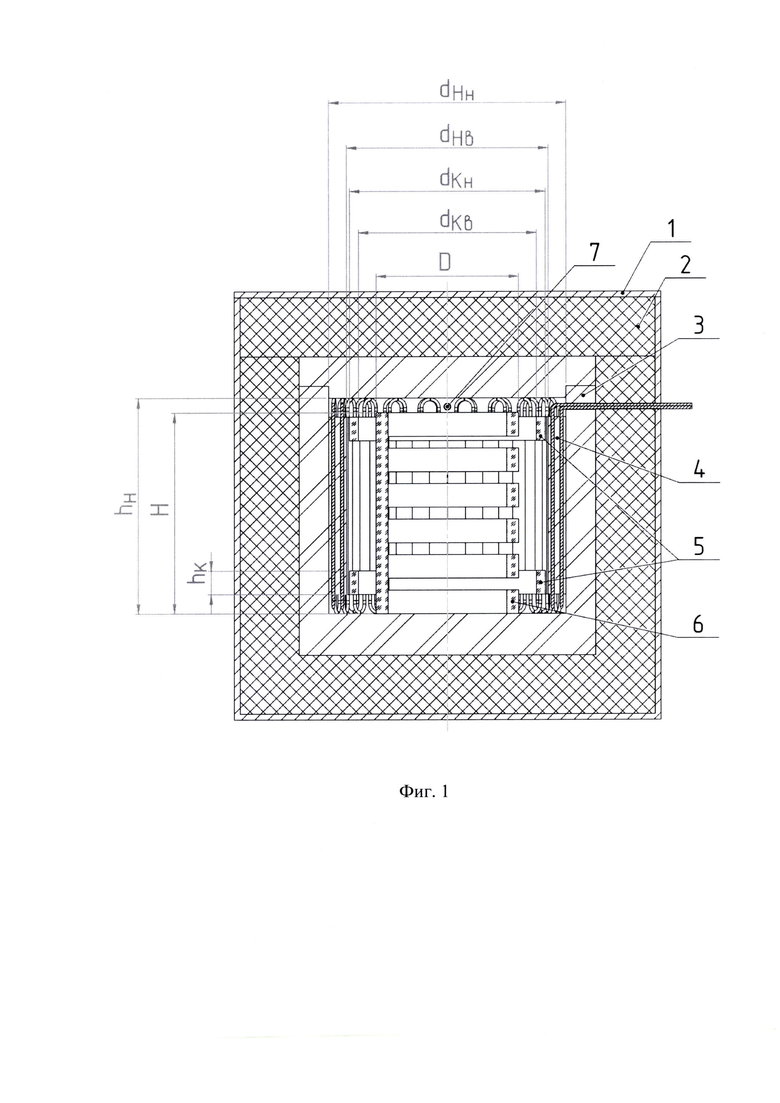

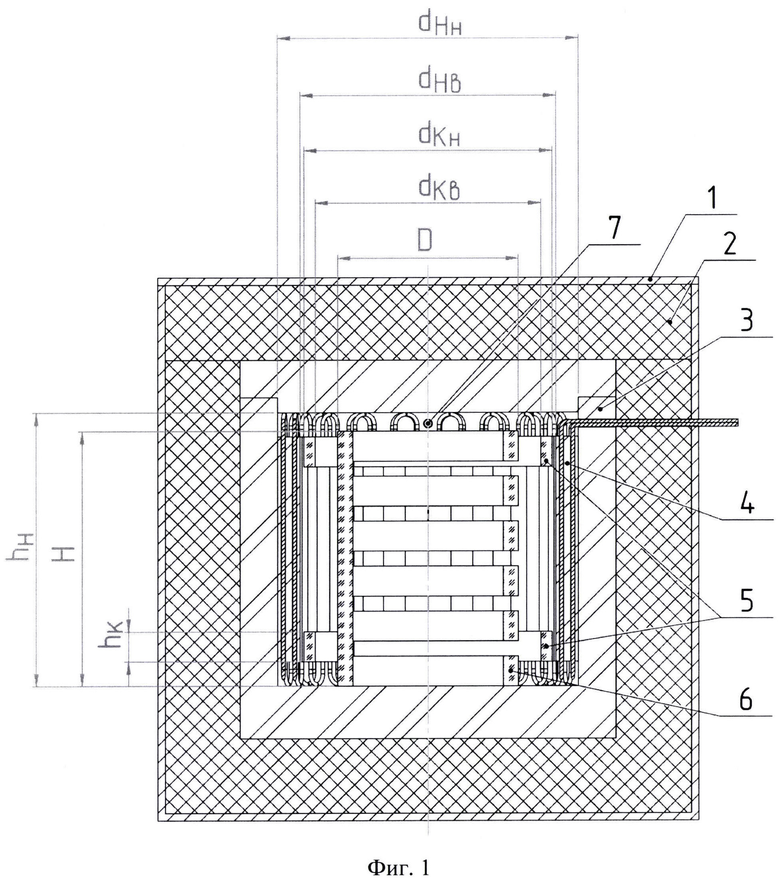

Фиг. 1 Общий вид устройства в разрезе.

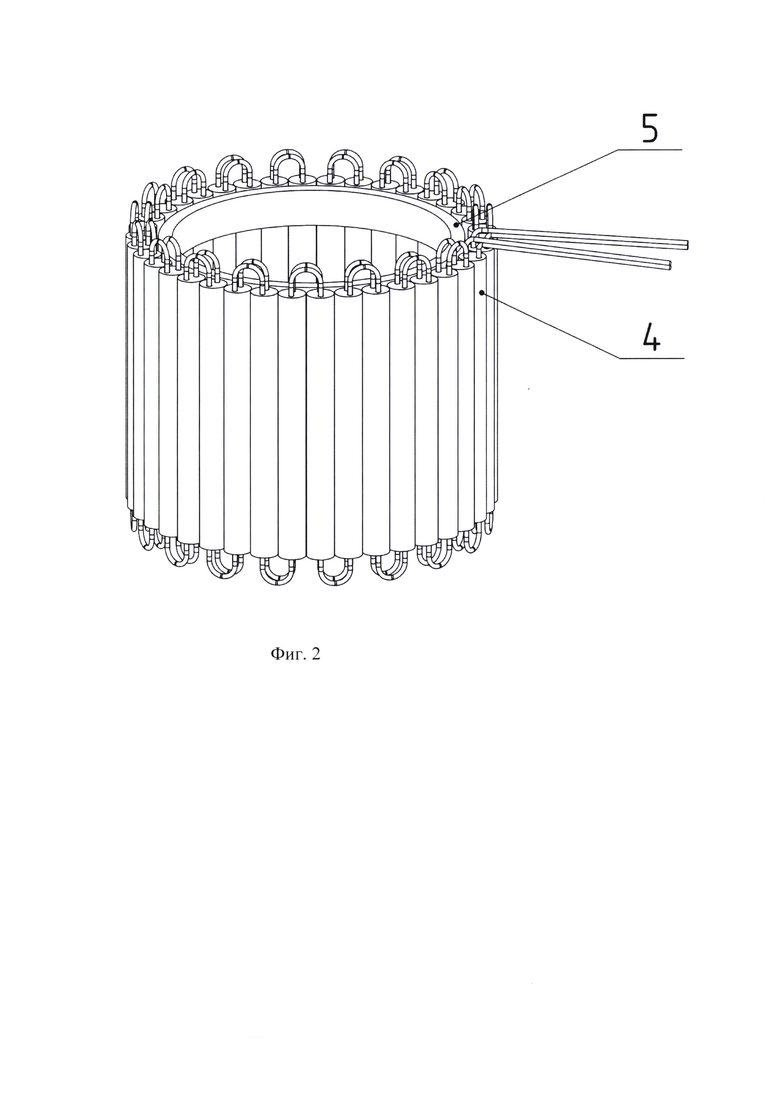

Фиг. 2 Общий вид нагревателя в аксонометрии.

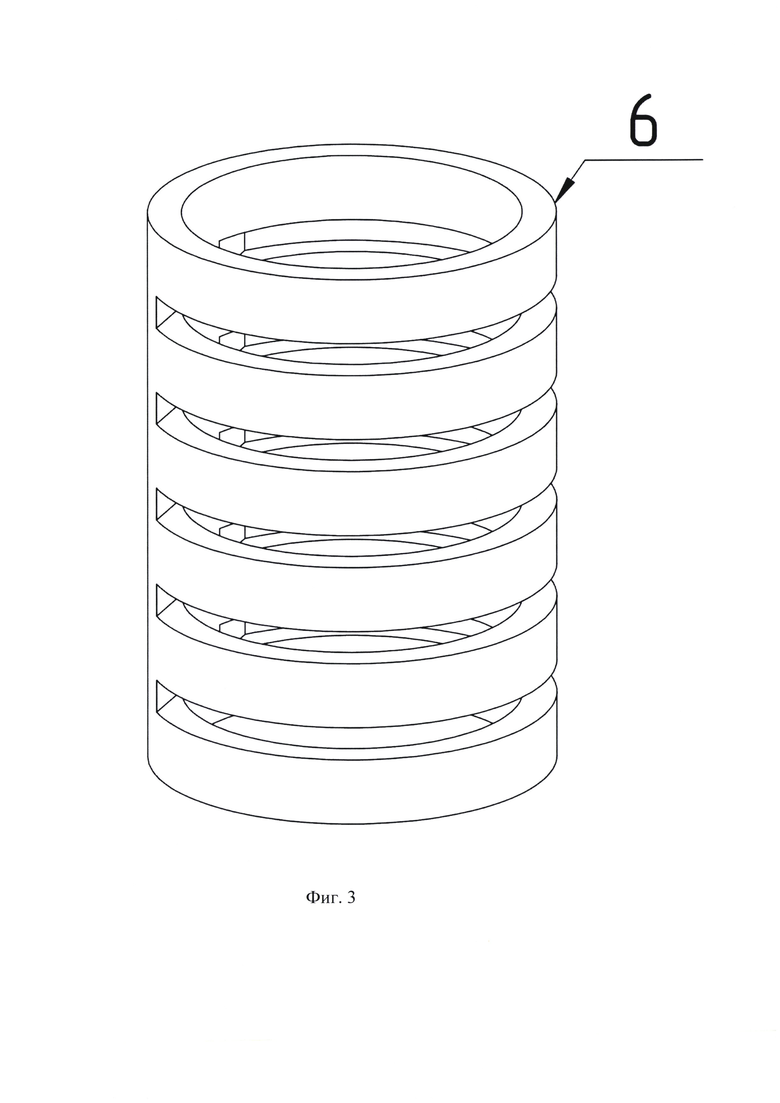

Фиг. 3 Общий вид подложкодержателя в аксонометрии.

Устройство содержит внешний корпус 1 со слоем внутренней изоляции 2 и внутренним корпусом 3 и нагреватель 4 (фиг. 2), образованный плотно соприкасающимися трубками, которые собраны вокруг двух формазадающих кварцевых колец 5. Через трубки протянута проволока из жаропрочных материалов, выполняющая функцию нагревательной спирали.

Кварцевые кольца 5 устанавливают внутрь нагревателя 4 таким образом, чтобы один торец каждого кольца совпадал по уровню с торцом керамических трубочек нагревателя 4, благодаря чему обеспечивается практически цилиндрическая форма нагревателя. Внутри нагревателя размещен подложкодержатель 6 (фиг. 3). Термопара 7 применяется для контроля за температурой внутри нагревателя.

Материал колец 5 выбран, исходя из низкой диэлектрической проницаемости и высокой термической и химической устойчивости кварцевого стекла. Высота hК кварцевых колец 5 меньше высоты Н подложкодержателя 6 в 0,1-0,15 раза. Уменьшение высоты менее чем в 0,1 раза приведет к низкой прочности формообразующего кольца. Увеличение высоты более чем в 0,15 раза приведет к увеличению затрат электроэнергии в процессе термической обработки в связи с тем, что кварц будет служить дополнительным теплоизоляционным слоем, термическое сопротивление которого необходимо будет компенсировать.

Внутренний диаметр dКв колец 5 больше внешнего диаметра D подложкодержателя 6 в 1,2-1,3 раза, а внешний dКн больше диаметра подложкодержателя 6 в 1,4-1,5 раза. При внутреннем и внешнем диаметрах колец менее 1,2 и 1,4, соответственно, возникает сложность в установке подложкодержателя с образцами. Увеличение внутреннего и внешнего диаметров колец более 1,3 и 1,5 раза, соответственно, требует повышения мощности нагревателей за счет увеличения расстояния между нагревателем и подложкодержателем, что значительно повышает расход электроэнергии и требует дополнительной теплоизоляции внешней поверхности нагревателей.

Высота hн нагревателя 4 больше высоты Н подложкодержателя 6 в 1,1-1,2 раза. Уменьшение высоты менее чем в 1,1 раза из-за конструктивных особенностей резистивного нагревателя не позволит создать равномерное температурное поле в поперечном сечении теплового узла. Увеличение высоты нагревателя более чем в 1,2 раза приведет к увеличению затрат на изготовление нагревателя за счет расхода материалов и затрат электроэнергии в процессе термической обработки.

Внутренний диаметр dHв нагревателя 4 больше внешнего диаметра D подложкодержателя 6 в 1,4-1,5 раза, а внешний dHн больше диаметра подложкодержателя 6 в 1,6-1,7 раза.

Уменьшение внутреннего диаметра менее 1,4 раза ограничивается диаметрами формообразующих колец 5 в связи с конструктивными особенностями за счет отклонения величины диаметра. Превышение внутреннего диаметра нагревателя более чем в 1,5 раза приведет к увеличению требуемой мощности нагревателей за счет увеличения расстояния между нагревателем и подложкодержателем, что значительно повысит расход электроэнергии. Уменьшение внешнего диаметра нагревателя менее 1,6 раза из-за конструктивных особенностей резистивного нагревателя не позволит создать равномерное температурное поле в поперечном сечении нагревателей. Превышение внешнего диаметра нагревателя 4 более чем в 1,7 раза приведет к увеличению расхода материалов, электроэнергии и сложности регулирования температуры.

Внутренний корпус 3 обеспечивает фиксацию нагревателя с подложкодержателем и обрабатываемым материалом внутри теплоизоляционного слоя.

Устройство функционирует следующим образом.

В подложкодержатель 6 загружают пластины обрабатываемого материала. Подложкодержатель 6 с обрабатываемым материалом устанавливают внутри теплового узла соосно с нагревателем. После фиксации подложкодержателя тепловой узел помещается в рабочую камеру ростовой установки для выращивания слоев или в установку вакуумного напыления для отжига тонкопленочных структур при высоком вакууме. После создания в рабочей камере необходимой атмосферы и давления к нагревателю 4 подают напряжение. Подводимое напряжение увеличивают постепенно, чтобы обеспечить медленный рост температуры загруженного материала. Увеличение температуры должно происходить со скоростью 3-10°С/мин для медленного нагрева, предотвращающего увеличение внутренних напряжений в обрабатываемом материале. После достижения заданной температуры нагревателя производится выдержка. После выдержки обеспечивают плавное снижение температуры нагревателя для предотвращения образования внутренних напряжений в обработанном материале.

Пример осуществления изобретения

Для высокотемпературного мягкого отжига аморфных тонкопленочных структур типа сульфида самария (SmS) в условиях высокого вакуума с целью структурных преобразований или релаксации механических напряжений подложки диаметром 25 мм с напыленными пленками помещали в рабочую камеру напылительного оборудования типа ВУП-5. Затем рабочую камеру откачивали до вакуума (2-5)⋅10-3 Па и подавали регулируемое напряжение на нагреватель. Отжиги проводили в интервале температур (600-1000)°С. Контроль температуры осуществляли термопарой типа ТТП, встроенной в нагреватель. После выдержки в течение заданного времени температуру снижали со скоростью охлаждения не более 3°С/мин. В результате высокотемпературного отжига в высоком вакууме были получены монокристаллические пленки SmS хорошего структурного качества.

Проведенные эксперименты по высокотемпературному мягкому отжигу тонкопленочных структур типа SmS в предлагаемом устройстве подтверждают возможность его использования как в исследовательских целях, так и в промышленности.

Источники информации:

1. US 20100059499, "Heater element as well as an insert for electrical furnaces", МПК F27B 14/00, H05B 3/10, опубл. 2010-03-11.

2. US 6008477 «Heat treatment apparatus » МПК H01L 21/00, опубл. 1999-12-28.

3. US 7003014 B2, «Electric heater for thermal treatment furnace», МПК F27D 11/02, опубл. 2005-03-31.

4. US 7027722 «Electric heater for a semiconductor processing apparatus)) МПК H01L 21/00, опубл. 2005-04-21.

5. US 10364494 «Substrate processing apparatus)) МПК C23C 16/455, опубл. 2019-07-30.

6. US 6737613, «Heat treatment apparatus and method for processing substrates)) МПК F27B 5/14 опубл. 2004-05-18.

7. KR 200481285 Y1, «Modular heater for cylinder)) МПК H05B 3/06, опубл. 2016-09-07.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР С ПОДЛОЖКОДЕРЖАТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2010 |

|

RU2448205C1 |

| CVD-РЕАКТОР И СПОСОБ СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИИ | 2008 |

|

RU2394117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| УСТРОЙСТВО НАГРЕВА ПОДЛОЖКИ ДЛЯ УСТАНОВКИ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2010 |

|

RU2468468C2 |

| СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЁНОК ИЗ ТЕРМИЧЕСКИ АКТИВИРОВАННОЙ СМЕСИ ГАЗОВ И РЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2653036C2 |

| Устройство для осаждения слоев из газовой фазы | 1979 |

|

SU905342A1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2018 |

|

RU2691357C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ВАКУУМНОГО ОТЖИГА ТОНКИХ ПЛЁНОК С ВОЗМОЖНОСТЬЮ IN SITU ОПТИЧЕСКОГО НАБЛЮДЕНИЯ С ВЫСОКИМ РАЗРЕШЕНИЕМ | 2020 |

|

RU2755405C1 |

Изобретение относится к технологии термической обработки металлических, полупроводниковых подложек и аморфных пленок. Устройство содержит корпус с размещенной внутри него теплоизоляцией, подложкодержатель и нагреватель, нагреватель содержит два дистанционно расположенных кварцевых кольца, вокруг которых расположены по окружности плотно прилегающие друг к другу цилиндрические трубки, через которые протянута проволока из жаропрочных материалов, выполняющая функцию нагревательной спирали. Кварцевые кольца, расположенные на концах нагревателя, имеют высоту 0,1-0,15Н, внутренний диаметр 1,2-1,3D и внешний диаметр 1,4-1,5D, высота нагревателя hH составляет 1,1-1,2Н, внутренний диаметр 1,4-1,5D и внешний диаметр 1,6-1,7D, где Н - высота подложкодержателя, а D - внешний диаметр подложкодержателя. Изобретение обеспечивает создание равномерного температурного поля в области расположения обрабатываемого материала и удобство сборки и обслуживания нагревателя. 3 ил.

Устройство для термической обработки металлических, полупроводниковых подложек и аморфных пленок, содержащее корпус с размещенной внутри него теплоизоляцией, подложкодержатель и нагреватель, отличающееся тем, что нагреватель содержит два дистанционно расположенных кварцевых кольца, вокруг которых расположены по окружности плотно прилегающие друг к другу цилиндрические трубки, через которые протянута проволока из жаропрочных материалов, выполняющая функцию нагревательной спирали, причем кварцевые кольца, расположенные на концах нагревателя, имеют высоту 0,1-0,15Н, внутренний диаметр 1,2-1,3D и внешний диаметр 1,4-1,5D, высота нагревателя hH составляет 1,1-1,2Н, внутренний диаметр 1,4-1,5D и внешний диаметр 1,6-1,7D, где Н - высота подложкодержателя, а D - внешний диаметр подложкодержателя.

| KR 200481285 Y1, 07.09.2016 | |||

| US 20100059499 A1, 11.03.2010 | |||

| US 6008477 A1, 28.12.1999 | |||

| US 7003014 B2, 31.03.2005 | |||

| US 7027722 B1, 02.05.2006 | |||

| US 10364494 B2, 30.07.2019 | |||

| US 6737613 B2, 18.05.2004 | |||

| Е УСТРОЙСТВО для | 0 |

|

SU199483A1 |

Авторы

Даты

2021-12-13—Публикация

2021-07-01—Подача