Изобретение относится к изготовлению полупроводниковых структур на подложках и может быть использовано при производстве полупроводниковых приборов опто- и микроэлектроники.

Настоящее изобретение может быть использовано в установках, в которых начальной операцией технологии изготовления полупроводниковой структуры на подложке является нагрев и/или отжиг подложки. Эта операция применяется при изготовлении полупроводниковых структур эпитаксией методом осаждения из газовой фазы и методом молекулярно-лучевой эпитаксии, для которой характерна низкая скорость роста структуры (~1 мкм/час) в наращивании. Низкая скорость роста полупроводниковой структуры позволяет достаточно точно контролировать толщину слоев в процессе осаждения и снизить диффузию атомов легирующей примеси из подложки, в частности алюминия из сапфира в слой кремния. К тому же низкая температура роста снижает влияние различий в коэффициентах теплового расширения материала подложки и материала наращиваемой структуры (например, при изготовлении монокристаллической структуры на подложке из сапфира) и, следовательно, снижает плотность дефектов в эпитаксиальном слое. Использование сапфира в качестве материала для подложки связано с тем, что для него характерны высокая диэлектрическая проницаемость, низкие диэлектрические потери, низкий саморазогрев, низкая электрическая емкость. Эти свойства сапфира позволяют при использовании его в качестве материала для подложки изготавливать полупроводниковые структуры для интегральных схем с повышенной радиационной стойкостью.

Нагрев и отжиг подложки необходим для получения качественной атомарно чистой поверхности подложки и удаления с ее поверхности загрязнений (углерода, кислорода), которые могут встраиваться в осаждаемый на подложку слой наращиваемого материала. Последнее нарушает упорядоченное расположение атомов и приводит к формированию дефектов в слое, ухудшая качество изготовляемой структуры, что, в конечном счете, приводит к деградации параметров изготавливаемых приборов.

Температура нагрева и отжига подложки и ограничение температуры сверху определяется материалом подложки, его коэффициентом теплопроводности, коэффициентом термического расширения и другими особенностями. Используемые в настоящее время материалы для подложек и технологии изготовления различных полупроводниковых структур задают температурный режим нагрева подложки в пределах 400-1500°C, так, подложки из арсенида галлия отжигают при температурах 400-600°C, подложки из кремния и сапфира - при температурах от 800°C до 1250°C. Следует отметить, что использование сапфира позволяет существенно увеличить температуру отжига подложки - до температур 1350-1450°C, обеспечивая тем самым условия изготовления более совершенной полупроводниковой структуры, однако нагрев сапфира до таких температур в известных устройствах является экономически затратным.

Кроме того, отжиг подложки при высоких температурах приводит к формированию ступеней атомной высоты, которые в начальный период осаждения слоя обеспечивают упорядоченное встраивание атомов наращиваемого материала.

Одними из основных требований, предъявляемыми к устройству нагрева подложки, являются обеспечение однородного нагрева подложки и низкий расход электропитания при обеспечении достаточно высокой температуры нагрева. Выполнение этих требований особенно актуально при использовании подложек с развитой поверхностью.

В большинстве известных установок устройство нагрева подложки установлено внутри рабочей камеры установки и содержит подложкодержатель, на котором крепится подложка, и подключенный к источнику питания нагреватель, расположенный под подложкодержателем (например, М.М.Золотарев, Металлизатор-вакуумщик, Учебник для технических училищ, М.: Высшая школа, 1978, 239 стр.). Нагреватель выполняют в виде проволоки или пластин из тугоплавкого материала, в частности вольфрама, обладающего низкой упругостью пара при рабочих температурах и высоким температурным коэффициентом сопротивления. В этих устройствах нагрев подложки осуществляется за счет теплового излучения нагревателя, что имеет ряд положительных качеств. В частности, нагрев тепловым излучением экономичен, имеет высокий КПД, простое конструктивное оформление и низкую стоимость. Такой тип нагрева применим при обработке подложек из различных материалов, однако в случае использования подложек из оптически прозрачного материала, например сапфира, для ее нагрева требуется значительное повышение температуры нагревателя, что приводит к снижению его срока службы. Кроме того, из-за нелинейного характера поглощения подложкой излучения нагревателя возникают проблемы с обеспечением однородного нагрева последней и, следовательно, изготовления качественной полупроводниковой структуры.

При нагреве и отжиге подложек из оптически прозрачного материала, например сапфира, используют подложкодержатель в виде массивного молибденового пьедестала, при этом подложку устанавливают на пьедестале, а ее нагрев осуществляется за счет передачи тепла от подложкодержателя, нагреваемого инфракрасным излучением нагревателя (например, H.B.Ashurov, A.G.Budrevich, et al., Nuclear Instruments and Methods in Physics research, B51, 1990, p.476). Недостатком устройства является опасность возникновения радиальных градиентов температуры в подложке при неплотном прилегании ее к подложкодержателю, что приводит к неравномерному нагреву и отжигу подложки. Другим недостатком является тепловая инерционность массивного подложкодержателя, увеличивающая время охлаждения подложки до температуры эпитаксии.

Известно также применение в качестве нагревателя источника электронов, который позволяет осуществить нагрев оптически прозрачных подложек электронной бомбардировкой (например, А.С.Лютович, Л.В.Кулагина и др., Поверхность. Физика, химия, механика, 1994, вып.2, с.55). В этом устройстве используют подложкодержатель в виде массивного пьедестала из вакуумно-плавленного молибдена высокой чистоты, подложку устанавливают на пьедестале, а ее нагрев осуществляется за счет передачи тепла от подложкодержателя, нагреваемого электронной бомбардировкой. Недостатком устройства, помимо недостатков, присущих вышеприведенному устройству, является большой расход энергии на нагрев и отжиг подложки из-за необходимости нагрева для высоких температур массивного подложкодержателя, а также большое рассеяние тепловой энергии внутри установки для изготовления полупроводниковой структуры.

Основным недостатком известных устройств является неоднородность нагрева подложек и наличие на поверхности подложки градиента температуры в направлении от центра подложки к ее краям. Этот недостаток особенно сильно проявляется при нагреве подложек с развитой рабочей поверхностью, т.е. большими линейными размерами рабочей поверхности.

Другим недостатком является то, что в известных устройствах не предусмотрены средства, обеспечивающие равномерный спад температуры по всему объему подложки после отжига до температуры, при которой осуществляется изготовление полупроводниковой структуры и которая намного ниже температуры отжига. Последнее является актуальным, в частности, при изготовлении кремниевой структуры на подложке из сапфира молекулярно-лучевой эпитаксией. При изготовлении кремниевой структуры на подложке из сапфира молекулярно-лучевой эпитаксией температуру отжига желательно поддерживать достаточно высокой, а температура, при которой изготавливают структуру, - намного ниже температуры отжига - температура роста структуры находится в пределах 650-750°C. Отсутствие средств, обеспечивающих равномерный спад температуры по всему объему подложки после отжига до температуры эпитаксии, приводит к возникновению в наращиваемом полупроводниковом слое напряжений сжатия, следствием чего является возникновение дефектов в изготовляемой полупроводниковой структуре.

К числу недостатков следует также отнести то, что известные устройства являются энергозатратными при нагреве и отжиге подложек больших линейных размеров. Этот недостаток наиболее сильно проявляется при нагреве и отжиге подложек из сапфира, поскольку возникает необходимость нагрева достаточно массивного пьедестала практически до температуры отжига подложки (≈1000°C). Кроме того, высокотемпературный нагрев пьедестала приводит к высокому газовыделению вблизи рабочей поверхности подложки и ее загрязнению. Следует отметить также, что использование известных устройств не является экономически обоснованным при отжиге подложек из материала с высоким коэффициентом теплопроводности, допускающего нагрев и отжиг при температурах ≈1500°C, в том числе из сапфира.

Ближайшим аналогом заявляемому устройству является устройство для нагрева кремниевых подложек, содержащее камеру, в которой расположен проволочный нагреватель, соединенный с источником питания токовводами, и подложкодержатель, закрепленный на торце камеры, причем для обеспечения однородного нагрева подложки, используемой в качестве основы при изготовлении полупроводниковой структуры, между подложкодержателем и нагревателем установлена дополнительная (буферная) подложка из кремния (US 4492852 A, 1985-01-08).

Недостатками ближайшего аналога, как и вышеприведенных устройств, являются влияющие на качество изготовляемых полупроводниковых структур неоднородный нагрев подложек больших линейных размеров, отсутствие средств, обеспечивающие равномерный спад температуры по всему объему подложки после отжига до более низкой температуры, а также высокие энергозатраты при обработке подложек больших линейных размеров и подложек из оптически прозрачных материалов, в том числе подложек из сапфира.

Техническим результатом, достигаемым при использовании настоящего изобретения, является повышение качества изготовляемых полупроводниковых структур путем обеспечения однородного нагрева подложки и равномерного снижения температуры подложки от температуры отжига до температуры наращивания полупроводниковой структуры. Равномерный спад температуры поверхности подложки снижает опасность возникновения в наращиваемом полупроводниковом слое напряжений сжатия, приводящим к дефектам в изготовляемой полупроводниковой структуры. Кроме того, использование настоящего изобретения позволяет снизить энергозатраты, что особенно важно в тех случаях, когда применяется высокотемпературный нагрев (≈1500°C) и отжиг подложек больших размеров.

Технический результат достигается тем, что в устройство нагрева подложки для установки изготовления полупроводниковой структуры, содержащей подложкодержатель и расположенный в камере нагреватель, подключенный к источнику питания токовводами, подложкодержатель установлен в камере, которая снабжена съемной крышкой, при этом подложкодержатель установлен между съемной крышкой и нагревателем.

Целесообразно выполнить камеру теплоизолированной.

При этом можно установить в камере, по меньшей мере, один теплоотражающий экран.

В другом варианте можно для теплоизоляции выполнить отражающей тепловое излучение внутреннюю поверхность, по меньшей мере, одной стенки камеры.

Можно также, по меньшей мере, одну стенку камеры выполнить полой.

Можно заполнить полость в стенке камеры теплоизолирующей средой.

В качестве теплоизолирующей среды можно использовать воздух.

Целесообразно давление воздуха поддерживать ниже атмосферного.

Целесообразно выполнить крышку теплоизолированной.

В частном случае для теплоизоляции крышки можно выполнить ее внутреннюю поверхность отражающей тепловое излучение.

Можно для теплоизоляции выполнить крышку полой.

Полость в крышке целесообразно заполнить теплоизолирующей средой.

При этом в качестве теплоизолирующей среды можно использовать воздух.

Можно поддерживать давление воздуха в полости крышки ниже атмосферного.

Целесообразно нагреватель выполнить в виде набора электрически изолированных друг от друга лент из тугоплавкого материала, уложенных одна подле другой и последовательно соединенных друг с другом, при этом крайние ленты соединить с токовводами.

В основе изобретения лежит предложение осуществлять нагрев и отжиг подложки в установке изготовления полупроводниковой структуры в замкнутом пространстве, а именно в замкнутом пространстве камеры, снабженной съемной крышкой. Выполнение крышки съемной позволяет осуществить доступ к подложке потока наращиваемого материала в процессе изготовления полупроводниковой структуры. Наличие в камере теплоотражающих средств (теплоотражающих экранов или выполнение внутренних стенок камеры и крышки отражающими тепловое излучение) и/или выполнение стенок камеры и крышки полыми способствуют теплоизоляции камеры от пространства установки изготовления полупроводниковой структуры и поддержанию в объеме камере требуемой температуры в процессе нагрева, отжига и в процессе охлаждения подложки. Улучшению теплоизоляции способствует заполнение полости в стенках камеры и крышке теплоизолирующей средой, например пиролитическим нитридом бора, воздухом и т.п. При заполнении полости в стенках камеры и крышке воздухом целесообразно откачать его до давления ниже атмосферного, в оптимальном случае до давления ниже давления, поддерживаемого в объеме установки изготовления полупроводниковой структуры. Отражающие тепловое излучение экраны и/или выполнение внутренней поверхности стенок камеры и крышки отражающими тепловое излучение, а также выполнение камеры с теплоизоляцией позволяет снизить энергозатраты на нагрев и отжиг подложки, в том числе на нагрев и отжиг подложки с развитой поверхностью, а также с меньшими энергозатратами повысить температуру отжига подложки, что важно при использовании подложек из сапфира.

Нагрев и отжиг подложки в замкнутом пространстве камеры позволяет осуществить равномерный нагрев поверхности подложки и равномерное снижение ее температуры от температуры отжига до температуры изготовления полупроводниковой структуры, исключая какое-либо внешнее влияние на изменение температуры подложки.

Повышению однородности нагрева и отжига подложек при снижении энергозатрат способствует также выполнение нагревателя в виде электрически последовательно соединенных лент из тугоплавкого материала, расположенных так, что они образуют практически сплошную поверхность, имеющую одинаковую температуру в каждой ее точке.

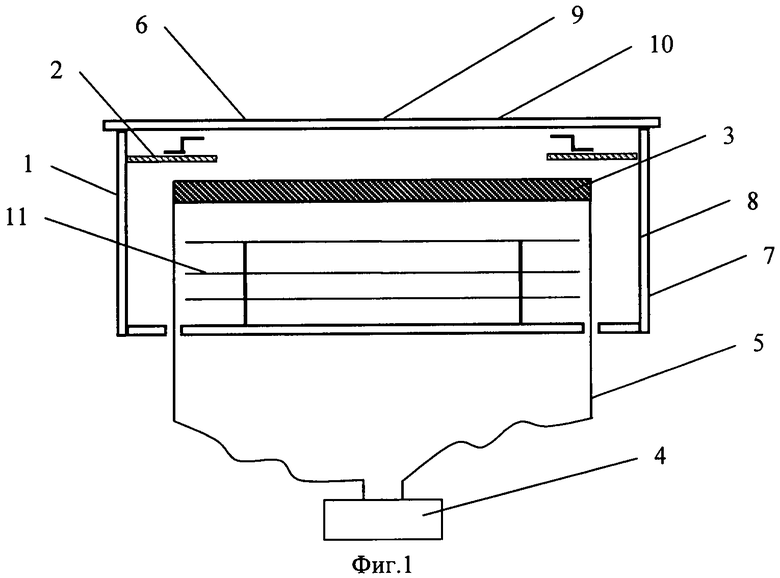

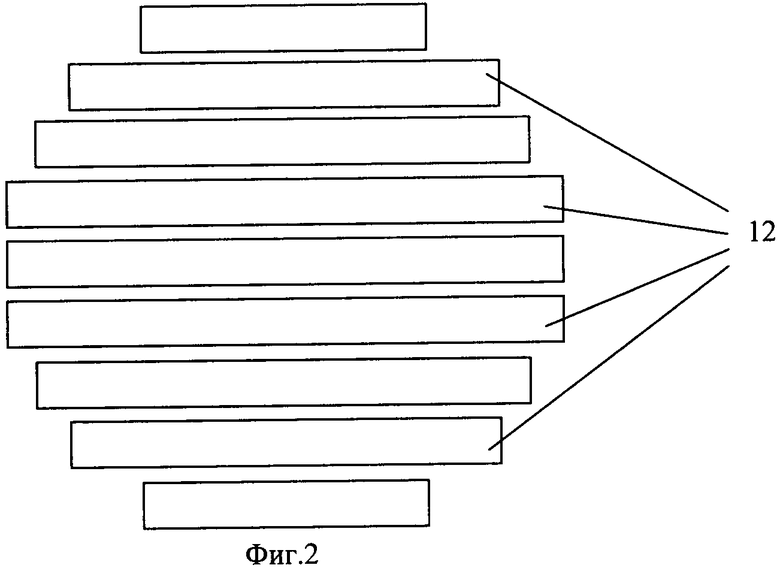

Сущность изобретения поясняется фиг.1, на которой схематично изображен один из возможных вариантов заявляемого устройства, в котором все стенки камеры и крышки выполнены полыми и откачаны до давления ниже атмосферного, и фиг.2, на которой схематично изображено расположение лент, образующих рабочую поверхность нагревателя круглой формы.

Устройство содержит установленную в вакуумной установке (не приведена) изготовления полупроводниковой структуры камеру 1, в которой расположен подложкодержатель 2 и нагреватель 3, подключенный к источнику 4 питания токовводами 5.

Камера 1 может быть выполнена цилиндрической или иной геометрии, в том числе в соответствии с желаемой геометрией изготовляемой структуры. В дальнейшем описании для конкретизации выбрана цилиндрическая геометрия камеры 1 и соответственно аксиально симметричный подложкодержатель 2 и нагреватель 3 с рабочей поверхности круглой формы, что целесообразно использовать при изготовлении полупроводниковой структуры на круглой подложке. При этом подложкодержатель 2 представляет собой кольцо как минимум с тремя лепестками для крепления на них подложки и расположен между нагревателем 3 и съемной крышкой 6 камеры 1.

Съемная крышка 6 может быть закреплена на стержне (не приведен), выведенном за пределы установки с возможностью поворота на угол, превышающий 90°.

В приведенном на фиг.1 варианте торцовая стенка (дно) и боковая стенка камеры 1 и крышка 6 выполнены полыми: камера 1 имеет наружную стенку 7 и внутреннюю стенку 8, а крышка 6 имеет наружную стенку 9 и внутреннюю стенку 10. Для улучшения теплоизоляции пространства, ограниченного камерой 1, воздух из полости между стенками 7 и 8 камеры 1 и стенками 9 и 10 в крышке 6 откачан до давления ниже атмосферного, например до давления 5·10-9 торр.

В другом варианте устройства полости в стенке камеры 1 и крышки 6 заполнены теплоизолирующей средой, например пиролитическим нитридом бора.

Дополнительной теплоизоляции камеры 1 и снижению энергозатрат способствует введение в камеру 1 теплоотражающих экранов. На фиг.1 для упрощения изображения показаны теплоотражающие экраны 11, установленные над дном камеры 1; в общем случае теплоотражающие экраны могут быть установлены и перед стенкой 8 камеры 1, и перед стенкой 10 крышки 6. В качестве теплоотражающих экранов 11 могут быть использованы отполированные пластины из тугоплавкого материала, например молибдена, которые отражают тепловое излучение нагревателя 3.

В другом варианте для отражения теплового излучения можно выполнить стенки камеры 1 и/или крышки 6 отполированными и при этом использовать теплоотражающие экраны.

Нагреватель 3 (фиг.2) выполнен в виде лент 12 из тугоплавкого материала (вольфрама и др.), электрически изолированных друг от друга путем разнесения их в пространстве на расстояние ~1 мм, при этом каждая лента закреплена на соответствующей стойке (не приведена), выполненной из тугоплавкого материала, например из молибдена. Стойки целесообразно укрепить на торцовой стенке (дне) камеры 1.

Ленты 12 уложены таким образом, что они образуют практически сплошную поверхность. Такое выполнение нагревателя 3 позволяет равномерно нагреть поверхность подложки, расположенной на подложкодержателе 2. Ленты 12 соединены между собой последовательно, а крайние ленты токовводами 5 подключены к источнику 4 питания.

В то время как в традиционном устройстве нагрева, предусматривающем расположение нагревателя и подложкодержателя с подложкой непосредственно в вакуумном объеме установки изготовления полупроводниковой структуры, возможен нагрев подложки из сапфира до температур ≈850°C, заявляемое устройство позволяет осуществить нагрев и отжиг подложек диаметром 100-200 мм до температур 1300-1500°C при снижении энергозатрат более чем в 4 раза по сравнению с использованием традиционного устройства нагрева.

Ниже приведен реализуемый на заявляемом устройстве пример нагрева и отжига подложки из сапфира для изготовления монокристаллической структуры из кремния методом молекулярно-лучевой эпитаксии.

В начальный момент времени камера 1 закрыта крышкой 6. Затем включается источник 4, и при изменении проходящего через нагреватель 3 тока осуществляется плавный нагрев подложки до температуры отжига ≈1450°C. Нагрев до температуры отжига может осуществляться в несколько этапов с выдержкой на каждом этапе некоторой температуры в течение времени, при котором вся подложка прогревается равномерно. После отжига плавной регулировкой источника питания осуществляется снижение проходящего через нагреватель 3 тока до температуры эпитаксии ≈600°C. В течение некоторого времени подложка выдерживается в камере 1 при этой температуре, при этом крышка 6 находится в положении «закрыто». После чего крышка 6 снимается, и начинается процесс изготовления полупроводниковой структуры.

Как показывают экспериментальные исследования подложки и изготовляемой полупроводниковой структуры, использование изобретения позволяет получить полупроводниковые структуры высокого качества, на электронограммах которых наблюдаются кикучи-линии.

Ниже приведена таблица, отражающая режимы изготовления полупроводниковых структур и их характеристики. Структуры получены в стандартной (без заявляемого устройства нагрева) установке и в установке с заявляемым устройством нагрева, при этом время отжига подложки в обоих случаях выбрано равным 30 мин, скорость роста 0,5 мкм/час и время роста равным 60 мин. В качестве характеристик, отражающих качество полученных полупроводниковых структур, выбрана ширина кривой качания кристалла (Δω1/2), измеренная методом рентгеновской дифракции, и вид дифракционной картины от поверхности слоя, снятый методом электронографии.

Изобретение относится к микроэлектронике. Сущность изобретения: в вакуумной установке для изготовления полупроводниковой структуры установлены средства образования молекулярного потока исходного полупроводникового материала и устройство для нагрева подложки, содержащее подложкодержатель, нагреватель, подключенный к источнику питания токовводами, и перегородку со свойствами теплоотражения. Устройство для нагрева подложки размещено в установленной внутри рабочей вакуумной камеры дополнительной камере, корпус которой снабжен съемной крышкой, смонтированной с возможностью образования при ее открывании рабочего окна для формирования полупроводниковой структуры, при этом подложкодержатель установлен между съемной крышкой и нагревателем. Технический результат изобретения заключается в повышении качества изготовляемых полупроводниковых структур на подложках больших размеров за счет обеспечения однородного нагрева подложки и равномерного снижения температуры подложки от температуры отжига до температуры наращивания полупроводниковой структуры, а также в снижении энергозатрат на нагрев и отжиг подложек. 11 з.п. ф-лы, 2 ил., 1 табл.

1. Вакуумная установка для изготовления полупроводниковой структуры, в рабочей вакуумной камере которой установлены средства образования молекулярного потока исходного полупроводникового материала и устройство для нагрева подложки, содержащее подложкодержатель, нагреватель, подключенный к источнику питания токовводами, и перегородку со свойствами теплоотражения, отличающаяся тем, что упомянутое устройство для нагрева подложки размещено в установленной внутри рабочей вакуумной камеры дополнительной камере, корпус которой снабжен съемной крышкой, смонтированной с возможностью образования при ее открывании рабочего окна для формирования полупроводниковой структуры, при этом подложкодержатель установлен между съемной крышкой и нагревателем.

2. Вакуумная установка по п.1, отличающаяся тем, что, по меньшей мере, одна стенка корпуса дополнительной камеры выполнена полой.

3. Вакуумная установка по п.2, отличающаяся тем, что полость в стенке корпуса дополнительной камеры заполнена теплоизолирующей средой.

4. Вакуумная установка по п.3, отличающаяся тем, что в качестве теплоизолирующей среды использован воздух.

5. Вакуумная установка по п.4, отличающаяся тем, что давление в полости стенки корпуса дополнительной камеры ниже атмосферного.

6. Вакуумная установка по п.1, отличающаяся тем, что съемная крышка корпуса дополнительной камеры выполнена теплоизолированной.

7. Вакуумная установка по п.6, отличающаяся тем, что внутренняя поверхность съемной крышки выполнена отражающей тепловое излучение.

8. Вакуумная установка по п.1, отличающаяся тем, что съемная крышка корпуса дополнительной камеры выполнена полой.

9. Вакуумная установка по п.8, отличающаяся тем, что полость в съемной крышке заполнена теплоизолирующей средой.

10. Вакуумная установка по п.9, отличающаяся тем, что в качестве теплоизолирующей среды использован воздух.

11. Вакуумная установка по п.10, отличающаяся тем, что давление в полости съемной крышки ниже атмосферного.

12. Вакуумная установка по п.1, отличающаяся тем, что нагреватель выполнен в виде набора электрически изолированных друг от друга лент из тугоплавкого материала, расположенных одна подле другой и последовательно соединенных друг с другом, при этом крайние ленты соединены с токовводами.

| US 4492852 A, 08.01.1985 | |||

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЛОЖЕК | 1991 |

|

RU2020654C1 |

| Устройство для эпитаксиального выращивания полупроводниковых материалов | 1990 |

|

SU1768675A1 |

| РЕАКТОР ДЛЯ ОСАЖДЕНИЯ СЛОЕВ | 1985 |

|

SU1321136A1 |

| CVD-РЕАКТОР И СПОСОБ СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИИ | 2008 |

|

RU2394117C2 |

| СОСУД ДЛЯ ХРАНЕНИЯ КРИОГЕННЫХ ЖИДКОСТЕЙ | 1991 |

|

RU2021556C1 |

Авторы

Даты

2012-11-27—Публикация

2010-11-30—Подача