Изобретение относится к судостроению, в частности к технологии изготовления жесткого днища для маломерных судов с надувными бортами, и может использоваться для создания быстроходных моторных лодок в мелкосерийном и серийном производствах, а также для ремонта указанных лодок в домашних условиях.

В настоящее время у любителей рыбалки, водного отдыха и служб спасения пользуются спросом, так называемые лодки RIB. Название лодки связано с английской аббревиатурой RIB - Rigid Inflatable Boat, что в переводе звучит как «жесткая надувная лодка» (далее РИБ). РИБы были изначально созданы в военных целях и использовались морскими десантниками, однако в последнее время они получили широкое распространение среди гражданского населения. Во многом это связано с тем, что указанные лодки достаточно просто транспортировать, в том числе и на обычных легких автомобильных прицепах к месту спуска на воду. Такие лодки мало критичны к мелководью, а значит, могут пристать практически к любому месту берега водоема. Особенно широко РИБы используются профессиональными спасателями: для оказания своевременной помощи при стихийных бедствиях: для доставки грузов и продуктов питания на затопленные территории; быстрого вывоза маломобильных групп населения или больных людей с затопленной территории в ближайшие места спасения и т.п. Основными преимуществами РИБов являются:

- простота их эксплуатации (достаточно просто накачать борта лодки и подвесить на транец мотор);

- простота транспортировки РИБа к месту эксплуатации;

- высокая степень безопасности, т.к. жесткое днище достаточно надежно защищает пассажиров и экипаж лодки при движении по мелководью;

- легкое трансформирование РИБа под быстро изменяемые задачи при оказании помощи при стихийных бедствиях.

Массовое применение РИБов в бытовых целях и для отдыха, несмотря на вышеуказанные их преимущества, ограничивается их ценой. Известно, что цена РИБа определяется, в основном, стоимостью изготовления жесткого днища, которое обеспечивает его безопасность при эксплуатации, особенно это важно в экстремальных условиях, например, во время чрезвычайных ситуаций при весеннем половодье или осенней распутице, когда температура забортной воды составляет всего 5-10°С и даже физически здоровый человек без специальных средств (гидрокостюма) может находиться в такой воде всего несколько минут, не говоря уже о детях и пожилых людях. Поэтому к технологии изготовления жесткого днища РИБА предъявляются очень жесткие требования.

Во-первых, днище лодки, перемещающейся по мелководью не должно иметь выступающих за его поверхность элементов, включая, винт лодочного мотора, закрепленного на транце. При этом сама поверхность днища в области транца представляет собой практически ровную плоскость. Такое днище при перемещении по воде даже с небольшой рябью испытывает большие ударные нагрузки, которые многократно возрастают при выходе лодки на режим глиссирования. Если при этом не обеспечить достаточной жесткости днища, то возникающие при этом знакопеременные нагрузки в днище могут достаточно быстро привести к образованию в нем трещин.

Во-вторых, известно, что недостаток жесткости днища лодки при ударах о водную поверхность может приводить к вибрации отдельных его элементов. При этом фактически значительная часть мощности лодочного мотора (20-35%) будет затрачиваться впустую, а это не только увеличит время выхода лодки на режим глиссирования, но и существенно повысит расход топлива. Иногда, при отсутствии достаточного запаса мощности двигателя, лодка в такой ситуации вообще не выйдет на режим глиссирования.

В-третьих, для лодок, эксплуатация которых предполагается на мелководье, днище должно иметь надежную защиту от ударов о дно водоема. Такие локальные удары о дно могут создавать значительные потертости на поверхности днища, вмятины и даже образовывать трещины или пробоины. После такой экстремальной эксплуатации необходим срочный мелкий или даже капитальный ремонт днища.

В-четвертых, достаточно противоречивые требования предъявляются к самим материалам днища лодки. С одной стороны, они должны обеспечить надежность и износостойкость днища, что в основном определяется износостойкостью и прочностью используемых материалов, из которых оно сделано, а с другой стороны, чтобы уменьшить трение о воду, используемые материалы должны обеспечивать низкую смачиваемость поверхности днища – это позволит даже при использовании легких и слабых по мощности лодочных моторов выходить на глиссирование.

Рассмотрим наиболее распространенные варианты выполнения днища РИБа.

Известна технология изготовления объемного жесткого днища для лодок с надувными бортами из алюминия и его сплавов:

http://www.barque.ru/shipbuilding/1967/aluminum_alloys_materials_of_great_opportunities. Сборка алюминиевого днища предусматривает две существенно отличающиеся друг от друга технологии. Первая из них – это заклепочная (авиационная) технология сборки с применением дуралюминов (сплавов алюминия с 4-5% меди). Преимущества дуралюминов заключается в их повышенной прочности по сравнению с обычным алюминием.

Основной их недостаток заключается в том, что дуралюмин относится к так называемым недеформируемым сплавам, которые нельзя штамповать или, например, отгибать фланцы в холодном состоянии. Листы дуралюмина приходится перед штамповкой отжигать в селитровых ваннах, а затем готовые детали снова нагревать до 500°С и закаливать в воде. Это значительно осложняет производство и существенно ограничивает выбор обводов днища. К тому же медь и алюминий образуют в воде электролитическую пару, что приводит металл к коррозии по всей его толщине. Так, известно, что в морской воде тонкая дюралевая обшивка может быть разъедена коррозией насквозь уже через две навигации. Особенно подвержены коррозии места с заклепочными соединениями. Даже при слабых ударах днища о дно, при движении по мелководью, именно в заклепочных соединениях появляются первые протечки.

Вторая технология изготовления алюминиевого днища предусматривает использование сварки. Для этой цели хорошо подходят сплавы алюминия с 2-7% магния, не содержащие меди. Правда, алюминиево-магниевые сплавы обладают примерно в 1,5 раза меньшей прочностью, чем дуралюмины, но зато они стойки к коррозии даже в морской воде, достаточно пластичны для холодной штамповки, хорошо свариваются. Сваривающиеся сплавы - АМг, АМг5 и АМг61 получили широкое распространение в отечественном судостроении. Основной проблемой, возникающей при сварке корпусов из листов толщиной 1,5-2,5 мм, является борьба со сварочными деформациями, т.е. выпучиванием, короблением листов вследствие их интенсивного местного нагрева сварочной дугой. Качественный корпус из легкого сплава сварить значительно труднее, чем стальной, так как коэффициент линейного расширения алюминия при нагревании в два раза выше, а модуль упругости в три раза ниже, чем у стали. Поэтому для сборки и сварки алюминиевых лодок необходимо применять специальные стапель-кондукторы, обеспечивающие точность обводов готового корпуса. При этом технология сварки значительно прогрессивнее технологии клепки жестких алюминиевых днищ, особенно в крупносерийном производстве.

Основным недостатком сварной технологии является сложность ремонта днища после аварий, т.к. выполнить качественный ремонт сварных конструкций можно только в заводских условиях с использованием стапель-кондукторов, иначе конструкцию может при сварке повести и нарушить ее основную геометрию. При этом стоимость ремонта может оказаться соизмерима со стоимостью нового днища, которое изготавливается в серийном производстве, а часто может и превосходить его.

Кроме того, при эксплуатации РИБа, связанного с частыми причаливаниями на необорудованный причалом каменистый берег на алюминиевом днище будут постоянно появляться вмятины, которые потом трудно выправлять. После правки дефекты нужно шпаклевать (иногда в несколько приемов), красить, покрывать лаком и т.п.

Известен способ изготовления объемного жесткого днища для лодок с надувными бортами из стеклопластиков методом формования с последующим заполнением днища вспененным пеннополистиролом (пенопластом) - (см. А.Н. Королев, В.П. Жохов «Надувные лодки», Ленинград, «Судостроение», 1989 г., стр. 50-51). Такие днища называют полужесткими, они быстро выходят на глиссирование и хорошо держат курс на волне. Жесткость пластикового днища конечно ниже, чем у алюминиевого, но его ремонтопригодность значительно выше, особенно в домашних условиях.

Основным недостатком известного способа является то, что пластиковый корпус, даже заполненный внутри вспененным пеннополистиролом является довольно хрупким, не выдерживающим ударных нагрузок, возникающих при причаливании к необорудованному причалом берегу, при прохождении перекатов или отмелей.

Другим серьезным недостатком известного способа изготовления днища из стеклопластиков методом формования, является высокая трудоемкость его изготовления, а, следовательно, и стоимость лодки. Это связано с длительным процессом изготовления (формования) днища. Вкратце, это происходит следующим образом. Для начала на деревянную основу последовательно друг за другом наносят слои стеклоткани, например, с эпоксидной смолой, все высушивают, шкурят, а затем шлифуют. После этого отформованную панель снимают с деревянной основы, покрывают лаком и склеивают со второй половинкой днища, изготовленной аналогичным образом. Указанным способом изготавливают днища только мелкой серией.

Кроме того, дополнительно стоит отметить тот факт, что отформованный пластиковый корпус не является однородным. После ударов или потертостей, на нем появляются микро-трещины, по которым между слоями пластика просачивается вода, а зимой она замерзает, что приводит к локальному расслоению пластика.

Наиболее близким к заявляемому способу, является взятый за прототип способ изготовления жесткого днища для надувной моторной лодки, включающий формование на матрице корпуса жесткого днища из слоев композитного материала, соединенных между собой слоями пластичной основы (компаунда), при этом наружную часть днища лодки из слоев композитного материала защищают дополнительной бронирующей пластиковой оболочкой (капсулой) из монолитного поликарбоната (см. патент РФ на изобретение №2715248, МКИ: В63В 7/08, 2020 г.). Известный способ за счет бронирующей капсулы из монолитного поликарбоната на днище лодки, позволяет получить следующие преимущества.

Во-первых, лодка с указанным днищем многократно увеличивает способность жесткого днища преодолевать без разрушений и повреждений многочисленные причаливания к необорудованному причалом берегу, прохождение перекатов или отмелей.

Во-вторых, дополнительное внешнее бронирование днища позволяет существенно упростить требования к формуемому из слоев композитного материала корпусу днища, т.к. не требуется его дополнительная обработка (шлифовка, полировка и покраска).

В-третьих, благодаря низкой смачиваемости поверхности днища, бронированного монолитным поликарбонатом, лодка даже при использовании легкого и слабого по мощности лодочного мотора быстро выходит на глиссирование.

Однако известный способ имеет несколько очень существенных недостатков, первый и главный из которых заключающийся в том, что жесткое дно, изготовленное по известному способу неремонтопригодно в домашних условиях, а значит не вызывает заинтересованности у большинства любителей эксплуатации лодок в экстремальных условиях. Объясняется это тем, что, если днище в процессе эксплуатации в экстремальных условиях все-таки получает пробоину в бронирующей капсуле из монолитного поликарбоната, что может происходить, например, при прохождение перекатов или отмелей, где лодка получает сильный удар о днище заостренным предметом, типа камня, то такое днище невозможно отремонтировать в домашних условиях из-за отсутствия адгезии к материалу капсулы из монолитного поликарбоната, а ремонт возможен только на том предприятии, где его первоначально изготавливали.

Во-вторых, ремонт днища в этом случае, даже сложно назвать ремонтом, т.к. описанная в известном способе технология предусматривает сначала изготовление объемной бронированной капсулы из монолитного поликарбоната, на которую в дальнейшем будут наносить вперемежку слои пластичной основы и армирующего наполнителя, формируя корпус композитного днища. Т.е. фактически изготавливать жесткое днище для надувной лодки придется заново, а значит, стоимость ремонта жесткого днища может составлять до 70% и более от первоначальной стоимости лодки.

В-третьих, ремонт днища даже на предприятии, которое изготавливало данную лодку, может стать проблемным из-за того, что изготовление объемной бронированной капсулы из монолитного поликарбоната требует специально изготовленной для нее матрицы. Если с даты производства лодки, требующей ремонта днища, прошло уже более 2-3 лет, то очень вероятно, что на производстве могли начать производство новой модели лодки с другими габаритами и новой бронекапсулой, следовательно, старой матрицы может совсем не сохраниться, если производство данной модели прекращено, а делать ее заново и дополнительно увеличивать стоимость ремонта - экономически нецелесообразно.

Техническим результатом заявляемого технического решения является устранение указанных недостатков, а именно создание новой технологии изготовления корпуса жесткого днища лодки, которая сохраняет основные преимущества прототипа (высокую ударопрочность и низкую смачиваемостью поверхности днища), но при этом имеет высокую ремонтопригодность, в том числе, в домашних условиях, что существенно удешевляет ее эксплуатационные расходы и увеличивает в несколько раз срок жизни лодки.

Указанный технический результат в способе изготовления жесткого днища для моторной лодки с надувными бортами, включающем формование на матрице корпуса жесткого днища из слоев композитного материала, соединенных между собой слоями пластичной основы (компаунда), при этом наружную часть днища лодки из слоев композитного материала защищают дополнительной бронирующей пластиковой оболочкой, достигается тем, что бронирующую пластиковую оболочку выполняют из нескольких фрагментов листового полиэтилена низкого давления (ПНД), повторяющих форму днища лодки из слоев композитного материала, которые крепежными элементами сначала закрепляют на композитном днище, а затем сваривают между собой по линиям сопряжения фрагментов. Такое выполнение бронированной оболочки из фрагментов листового ПНД позволяет решить сразу несколько задач.

Во-первых, листы ПНД, толщиной 6-12 мм и более (толщина материала ПНД зависит от массы лодки и допустимых ударных нагрузок днища), обладают достаточной прочностью, чтобы противостоять ударам жесткого днища о камни мелководья при причаливании к необорудованному причалом берегу, а также к локальным разрывам материала при прохождение перекатов или отмелей.

Во-вторых, листы из ПНД имеют низкую смачиваемостью поверхности, а значит, лодка будет быстрее выходить на глиссирование даже при более маломощном двигателе.

В-третьих, заявляемая технология защиты днища из слоев композитного материала имеет высокую ремонтопригодность в домашних условиях, т.к. для этого достаточно снять поврежденный фрагмент днища, разрезав сварные швы, соединяющие его с соседними фрагментами, а также выкрутить крепежные элементы, с помощью которых он закреплен на композитном днище, а затем заменить его аналогичным фрагментом из листа ПНД. За счет этого существенно упрощается не только ремонт днища, но и значительно (в несколько раз) увеличивается срок эксплуатации лодки.

В-четвертых, заявляемая технология защиты днища из слоев композитного материала не требует наличия на предприятии дорогостоящих станков для формования бронекапсулы (как в прототипе), а следовательно, позволяет не только производить лодки на небольших предприятиях, не обладающих высокотехнологичным парком оборудования, но и заниматься ремонтом ранее выпущенных лодок с жестким днищем других производителей.

Полезно для упрощения изготовления фрагментов из листового ПНД, в точности повторяющих рельеф поверхности композиционного днища, использовать трафареты из эластичной ткани, например, из медицинской резинотканевой клеенки, которые легко вырезать и разместить на поверхности композиционного днища с минимально возможными зазорами между фрагментами, например, с помощью двухстороннего скотча.

Целесообразно для повышения ремонтопригодности жесткого днища в домашних условиях в качестве крепежных элементов использовать винты или шурупы с плоской шляпкой, которую заглубляют относительно наружной поверхности листов ПНД на 2-5 мм, после чего указанные заглубления заполняют герметиком, например, термоклеем. Поскольку эти заделанные заглубления хорошо видны на днище, ремонтнику при замене какого-либо фрагмента бронирующей оболочки, достаточно просто удалить пробки из термоклея с помощью острой металлической иглы или шила.

Перспективно по краям сопрягаемых фрагментов из листового ПНД сформировать V-образные сварные кромки, которые после закрепления фрагментов на днище, заваривают разогретым термопластичным материалом, например, оставшимися обрезками ПНД листов. Поэтому при замене какого-либо фрагмента бронирующей оболочки, достаточно просто прорезать границы указанного фрагмента, например, с помощью хорошо разогретого мощного паяльника. После замены фрагмента ПНД листа, его края повторно сваривают с остальными фрагментами бронирующей оболочки разогретым термопластичным материалом.

Выгодно для повышения прочности бронирующей оболочки на фрагментах листового ПНД, со стороны, прилегающей к днищу лодки, разместить армирующие нити, например, из стекловолокна или углеволокна, которые затем, например, методом термопрессования соединить воедино с листовым материалом, после чего при закреплении фрагментов на днище, нити одного направления двух соседних фрагментов соединить между собой, например, узлом, а полученный узел их соединения разместить внутри V-образных сварных кромок, которые затем провариваются разогретым термопластичным материалом до образования сплошной поверхности. В результате этого, получается цельная бронированная пластиковая оболочка, армированная изнутри прочными нитями.

Таким образом, заявляемое техническое решение позволяет значительно упростить известную технологию изготовления защитной оболочки для жесткого днища надувных моторных лодок за счет выполнения ее из отдельных фрагментов листового ПНД, первоначально механически закрепленных на композитном днище, а затем сваренных между собой в единую бронирующую пластиковую оболочку, что позволяет сохранить при этом основные преимущества известной бронекапсулы (высокую прочность корпуса жесткого днища и низкую смачиваемостью его поверхности), но при этом существенно повысить ремонтопригодность жесткого днища лодки, что в несколько раз увеличивает срок жизни каждой лодки и позволяет производить ремонт таких лодок даже на предприятиях, не обладающих высокотехнологичным парком оборудования. Заявляемый способ изготовления днища не имеет аналогов среди известных способов защиты композитного жесткого днища для моторной лодки с надувными бортами, а значит, заявляемое техническое решение удовлетворяет критерию «изобретательский уровень».

Сущность заявляемого технического решения поясняется рисунками, приведенными на следующих фигурах.

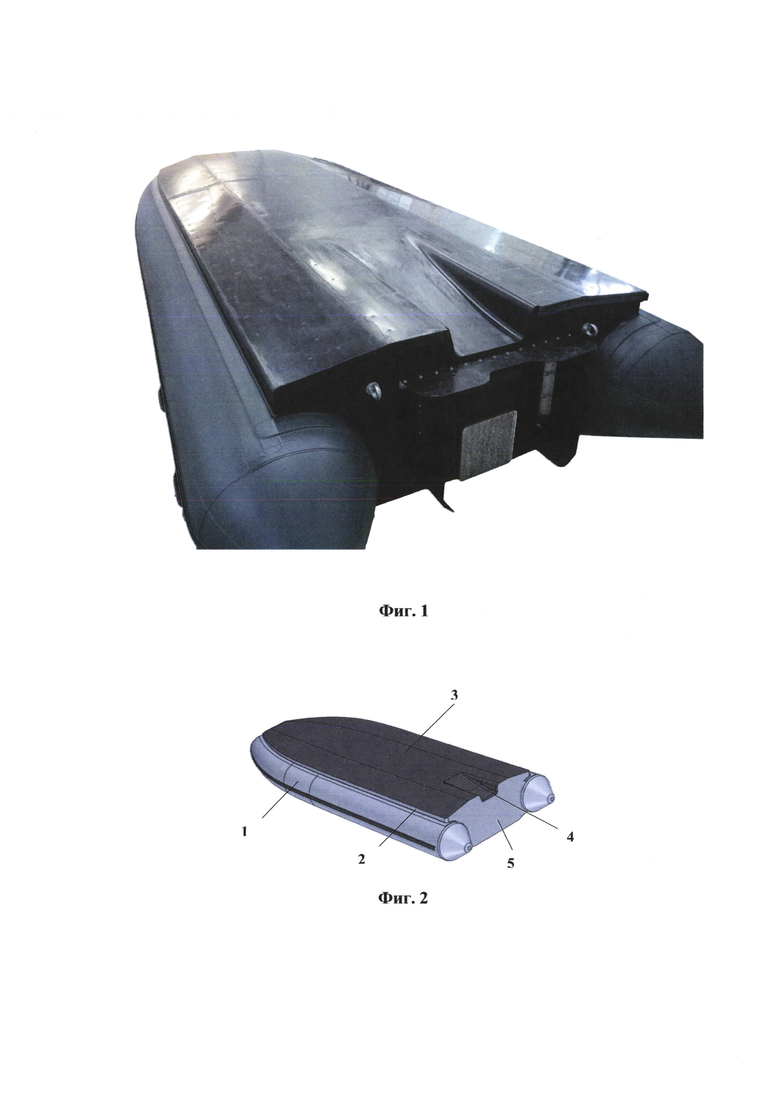

На фиг. 1 представлено фото опытного образца лодки с надувными бортами и жестким композитным днищем, защищенным пластиковой бронирующей оболочкой из листового пнд.

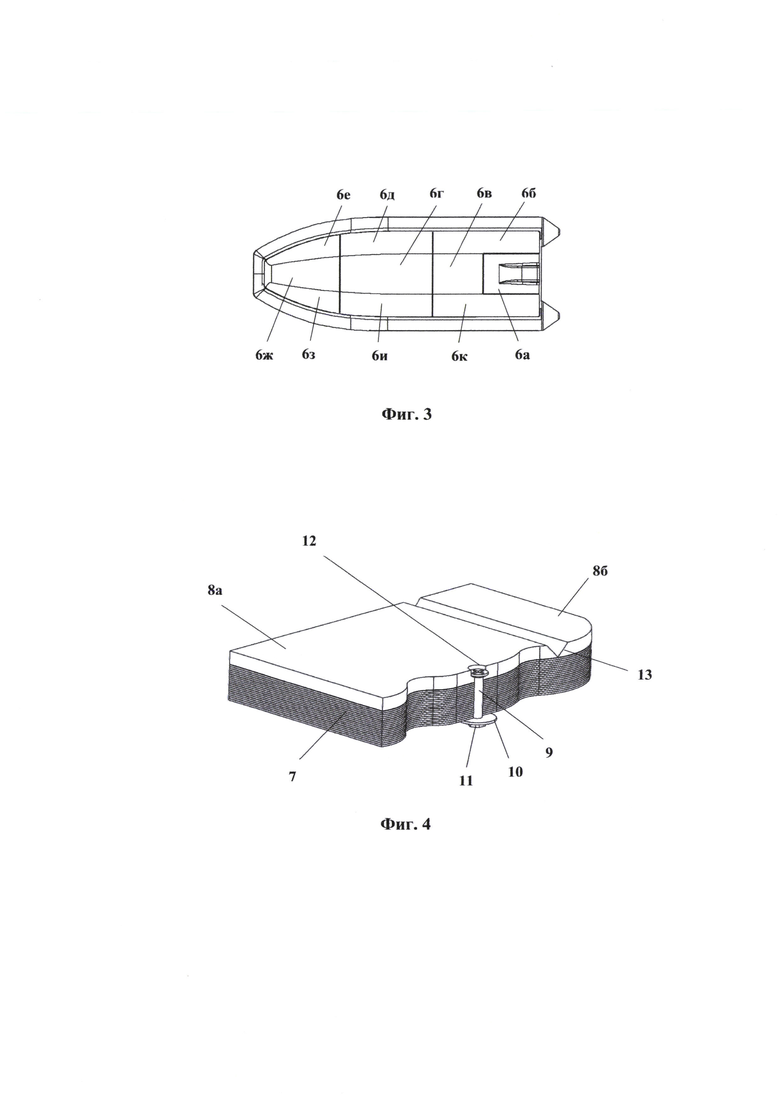

На фиг. 2 представлен общий вид лодки с надувными бортами со стороны ее днища, включающий: 1 - надувные борта; 2 - корпус жесткого днища из слоев композитного материала; 3 - бронирующая оболочка, защищающая жесткое днище из композитного материала; 4 - тоннель в жестком днище для подвода воды к навесному движителю; 5 - транец для установки навесного движителя.

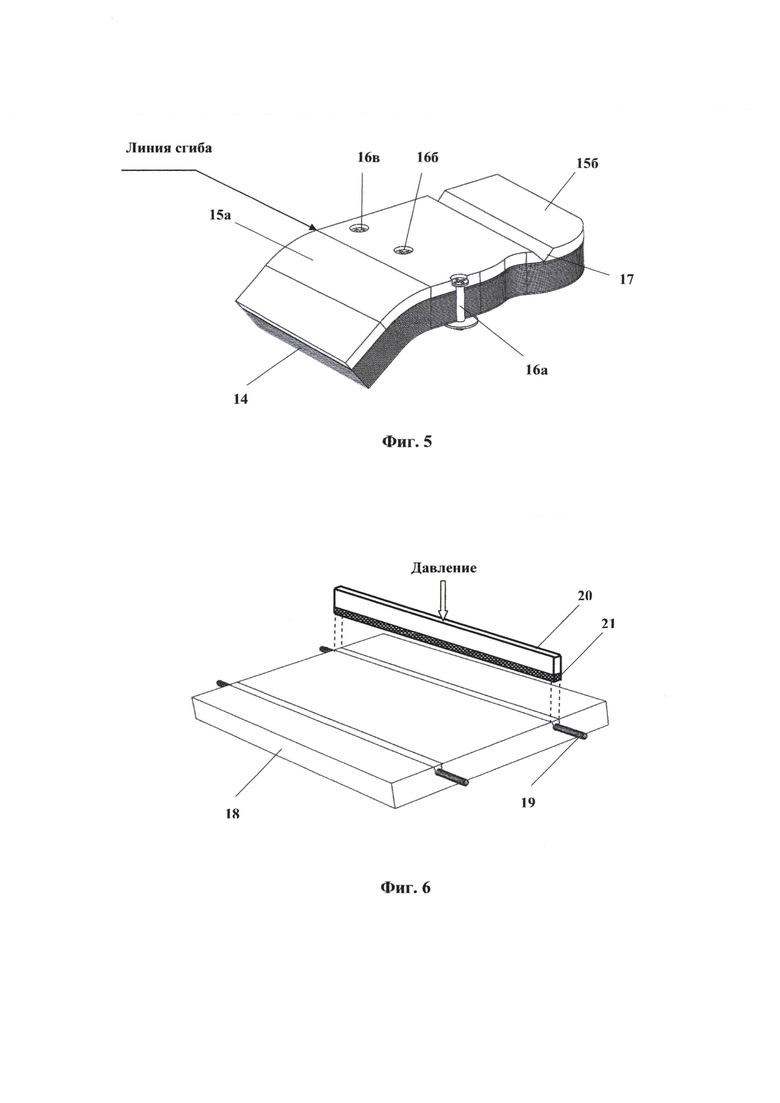

На фиг. 3 представлен рисунок днища лодки, где позициями 6а-6к размечены участки на жестком композитном днище, которые должны быть закрыты фрагментами из листов ПНД для образования единой пластиковой бронирующей оболочки днища.

На фиг. 4 представлен плоский участок жесткого композитного днища 7, на котором размещены фрагменты 8а и 8б из листов ПНД, которые механически закреплены винтами 9 с шайбами 10 и гайками 11 (на рисунке условно показан только один винт). Плоская шляпка винта 9 утоплена в полости 12, которая затем заделывается заподлицо пробкой из термоклея (пробка из термоклея условно не показана). На границе соединения фрагментов 8а и 8б выполнены V-образные сварные кромки 13, которые после установки всех фрагментов бронирующей оболочки завариваются термопластичным материалом.

На фиг. 5 представлен криволинейный участок жесткого композитного днища 14, на котором размещены фрагменты 15а и 15б из листов ПНД, которые механически закреплены винтами 16а - 16в. На границе соединения фрагментов 15а и 15б выполнены V-образные сварные кромки 17, которые затем будут заварены термопластичным материалом.

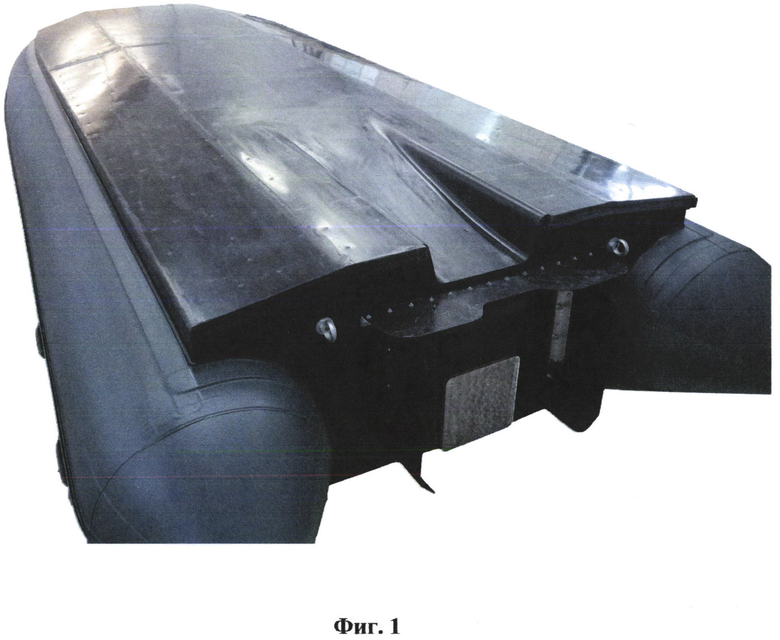

На фиг. 6 представлен фрагмент бронирующей оболочки 18, которая перевернута обратной стороной (т.е. сверху расположена сторона, прилегающая к жесткому композитному днищу), в который методом термопрессования запрессованы армирующие нити 19. Запрессовка нитей выполняется при помощи пресс-пластины 20 с нагретым основанием 21.

Рассмотрим более подробно суть заявляемого способа с использованием рисунков, представленных на фиг. 2 - фиг. 6. Поскольку технология изготовления композитного жесткого днища из стеклоткани и компаунда хорошо известна и подробно описана как в прототипе (патент РФ №2715248), так и сайтах, посвященных изготовлению лодок с жесткими днищами (см., например, https://polymax10.ru/articles/oklejka-lodochnogo-korpusa-steklotkanyu), то остановимся более подробно только на изготовлении бронирующей оболочки по заявляемой технологии. На фиг. 2 представлена лодка с надувными бортами 1 и жестким композитным днищем 2, которое мы должны защитить бронирующей оболочкой 3. Далее, рассмотрим фиг. 3, на которой представлен рисунок вида сверху днища лодки, где позициями 6а-6к размечены участки на жестком композитном днище, которые предполагается закрыть фрагментами из листов ПНД. Для упрощения изготовления необходимых фрагментов и их стыковке на поверхности композитного днища, воспользуемся предварительно изготовленными трафаретами из медицинской резинотканевой клеенки, которые полностью соответствуют размерам фрагментов 6а-6к. Указанные трафареты раскладывают по поверхности днища, стыкуют между собой соседние фрагменты и закрепляют к днищу на двухсторонний скотч. После того как состыковали между собой все трафареты с минимальными зазорами, приступают к изготовлению по ним фрагментов из листов ПНД (на краях, сопрягаемых между собой фрагментов, предварительно выполняют V-образные сварные кромки). Вырезанные фрагменты укладывают на композитное днище вместо трафаретов и закрепляют крепежными элементами (закрепление возможно как винтами, так и шурупами, но винты более предпочтительны, т.к. позволяют крепить и снимать фрагмент неограниченное количество раз). Сначала рассмотрим более простой вариант - крепление двух фрагментов на плоском участке поверхности жесткого композитного днища 7 (см. фиг. 4). На днище 7 размещены фрагменты 8а и 8б из листов ПНД, которые механически закреплены винтами 9 с шайбами 10 и гайками 11 (на рисунке условно не показано крепление винтами фрагмента 8б, а крепление фрагмента 8а условно показано только одним винтом 9). Плоскую шляпку винта 9 обязательно утапливают в предварительно выполненную полость 12. Впоследствии, указанную полость 12 закрывают заподлицо пробкой из термоклея (пробка из термоклея условно не показана). На границе соединения фрагментов 8а и 8б выполнены V-образные сварные кромки 13, которые после установки всех фрагментов бронирующей оболочки завариваются термопластичным материалом.

Теперь рассмотрим подробно более сложную технологию размещения двух плоских фрагментов 15а и 15б на криволинейном участке поверхности жесткого композитного днища 14 (см. фиг. 5). Сначала закрепляют плоский фрагмент 15б (винты его крепления условно не показаны), а затем к нему пристыковывают плоский край фрагмента 15а и закрепляют его непосредственно перед линией сгиба листа винтами 16а - 16в. После этого линию сгиба (она отмечена на фиг. 5) прогревают, например, промышленными фенами, а размягченный по линии сгиба лист ПНД подгибают на заданный угол и фиксируют в таком положении на время остывания места перегиба (можно для ускорения процесса остывания, дополнительно охлаждать лист потоком холодным воздухом).

После того как все фрагменты 6а-6к механически закреплены на жестком композитном днище лодки, а все их крепежные элементы закрыты пробками из термоклея, приступают к заключительной стадии - сварке термопластичным материалом всех V-образных сварных кромок между фрагментами. В результате проведения всех вышеуказанных технологических операций, получают защищенное цельной пластиковой бронирующей оболочкой композитное днище (см. фото на фиг. 1).

В ряде случаев для повышения прочности фрагментов на разрыв, целесообразно все или часть этих фрагментов, расположенных на наиболее подверженных механическим воздействиям участках днища, дополнительно укрепить армирующими нитями (см. фиг. 6). Для этого, на фрагментах 18 листового ПНД, со стороны, прилегающей к днищу лодки, размещают армирующие нити 19, например, из стекловолокна или углеволокна, которые затем, методом термопрессования, соединяют воедино с листовым материалом. Суть данной технологической операции становится понятна из рисунка, представленного на фиг. 6, на котором штрихпунктирными линиями показано перемещение пресс-пластины 20 с нагреваемым основанием 21 (основание нагревается электрической спиралью, которая на рисунке условно не показана). Пресс-пластина 20 закреплена на подвижном ползуне пресса (на рисунке он условно показан стрелкой «давление»). Процесс термопрессования проходит следующим образом. Пресс-пластина 20 своим горячим основанием 21 нагревает до температуры плавления только линейный участок листа ПНД, расположенный под нитью 19 и, за счет усилия пресса, вдавливает в размягченный лист армирующую нить. В результате этого, нить заглубляется в материал листа ПНД на 2-5 мм. В таком состоянии ее выдерживают до полного охлаждения разогретого участка. В результате такой технологической операции, армирующая нить оказывается запрессованной в материал фрагмента 18. Далее, после укладки и закрепления всех фрагментов 18 на композитном днище, нити одного направления двух соседних фрагментов соединяют между собой, например, узлом, а полученный узел размещают внутри V-образных сварных кромок, которые затем сваривают разогретым термопластичным материалом. Таким образом, получают цельную сварную бронирующую оболочку, армированную прочными нитями.

Для проверки заявляемого способа, был изготовлен опытный образец лодки с надувными бортами и жестким композитным днищем с защитной бронирующей оболочкой (фото лодки представлено на фиг. 1). Испытания лодки проходили в реальных условиях на мелководье Обского водохранилища и полностью подтвердили ее заявляемые качества - высокую прочность пластиковой бронирующей оболочки, низкую смачиваемость поверхности днища и высокую ремонтопригодность днища в домашних условиях (один из фрагментов бронирующей оболочки днища со следами значительных потертостей о камни был демонтирован и заменен).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композитного жесткого днища для моторной лодки с надувными бортами | 2019 |

|

RU2715248C1 |

| НАДУВНАЯ КОМБИНИРОВАННАЯ ЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2783765C1 |

| Жестконадувная моторная лодка | 2022 |

|

RU2805586C1 |

| НАДУВНАЯ УНИВЕРСАЛЬНАЯ СКОРОСТНАЯ ЛОДКА С МАЛЫМ ИМПЕЛЛЕРОМ НА СЖАТОМ ПНЕВМОПОТОКЕ | 2020 |

|

RU2739087C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2005 |

|

RU2287449C1 |

| НАДУВНАЯ МОТОРНАЯ ЛОДКА И СЪЁМНОЕ ЖЁСТКОЕ ДНИЩЕ ДЛЯ ТАКОЙ ЛОДКИ (ВАРИАНТЫ) | 2019 |

|

RU2711524C1 |

| ЛОДКА С ДВУМЯ ДВИЖИТЕЛЯМИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГО ДАВЛЕНИЯ ВОЗДУХА | 2023 |

|

RU2823963C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2007 |

|

RU2389633C2 |

| СКЛАДНАЯ ЛОДКА КЛАССА RIB С НАДУВНЫМ ДНИЩЕМ | 2015 |

|

RU2599107C2 |

| СПОСОБ ЗАЩИТЫ ДНА ЛОДКИ | 2010 |

|

RU2429987C1 |

Изобретение относится к судостроению, а именно к технологии изготовления жесткого днища для маломерных судов с надувными бортами. Для изготовления жесткого днища для моторной лодки с надувными бортами используют формование на матрице корпуса жесткого днища из слоев композитного материала, соединенных между собой слоями пластичной основы (компаунда). Наружную часть днища лодки из слоев композитного материала защищают дополнительной бронирующей пластиковой оболочкой. Бронирующую пластиковую оболочку выполняют из нескольких фрагментов листового полиэтилена низкого давления (ПНД), повторяющих форму днища лодки из слоев композитного материала, которые крепежными элементами сначала закрепляют на композитном днище, а затем сваривают между собой по линиям сопряжения фрагментов. Достигается удешевление эксплуатационных расходов и увеличение срока жизни лодки. 4 з.п. ф-лы, 6 ил.

1. Способ изготовления жесткого днища для моторной лодки с надувными бортами, включающий формование на матрице корпуса жесткого днища из слоев композитного материала, соединенных между собой слоями пластичной основы (компаунда), при этом наружную часть днища лодки из слоев композитного материала защищают дополнительной бронирующей пластиковой оболочкой, отличающийся тем, что бронирующую пластиковую оболочку выполняют из нескольких фрагментов листового полиэтилена низкого давления (ПНД), повторяющих форму днища лодки из слоев композитного материала, которые крепежными элементами сначала закрепляют на композитном днище, а затем сваривают между собой по линиям сопряжения фрагментов.

2. Способ по п.1, отличающийся тем, что для изготовления фрагментов из листового ПНД, повторяющих рельеф поверхности композиционного днища, первоначально используют трафареты из эластичной ткани, например из медицинской резинотканевой клеенки, которые закрепляют на днище, например, с помощью двухстороннего скотча.

3. Способ по п.1, отличающийся тем, что в качестве крепежных элементов используют винты или шурупы с плоской шляпкой, которые заглубляют относительно наружной поверхности листов ПНД, после чего полученные заглубления заполняют герметиком, например термоклеем.

4. Способ по п.1, отличающийся тем, что по краям сопрягаемых фрагментов из листового ПНД формируют V-образные сварные кромки, которые после закрепления фрагментов на днище заваривают термопластичным материалом, например обрезками ПНД листов.

5. Способ по п.1, отличающийся тем, что на фрагментах листового ПНД со стороны, прилегающей к днищу лодки, размещают армирующие нити, например, из стекловолокна или углеволокна, которые сначала методом термопрессования соединяют с листовым материалом, затем после их фиксации на фрагментах нити одного направления двух соседних фрагментов соединяют между собой, а полученный узел их соединения размещают внутри V-образных сварных кромок.

| Способ изготовления композитного жесткого днища для моторной лодки с надувными бортами | 2019 |

|

RU2715248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИОННЫХ КОРПУСОВ ЛОДОК | 2010 |

|

RU2433058C1 |

| US 5601049 A1, 11.02.1997 | |||

| US 5036788 A1, 06.08.1991 | |||

| УСТРОЙСТВО для ПИТАНИЯ ВЫСОКОЧАСТОТНОГО МАГНИТНОГО УСИЛИТЕЛЯ | 0 |

|

SU196948A1 |

Авторы

Даты

2021-12-16—Публикация

2021-03-03—Подача